Изобретение относится к области нефтепереработки и может быть использовано при производстве нефтяных гидравлических масел.

Известен способ получения базовых масел путем каталитического гидрооблагораживания и каталитической депарафинизации частично депарафинированных компонентов минерального сырья в присутствии каталитической системы, состоящей из катализатора гидрооблагораживания, содержащего никель и молибден в массовом соотношении 1:2-3 соответственно при общем их содержании до 30 мас.% на активной окиси алюминия, и катализатора депарафинизации, содержащего среднекремнеземный цеолит с силикатным модулем 33-38 при объемном соотношении катализаторов депарафинизации и гидрооблагораживания 1:1,2-8,0 соответственно. Процесс проводят при температуре 340-400°С, давлении 3,0-7,0 МПа, объемной скорости подачи сырья 0,4-1,0 ч-1, соотношении водородсодержащий газ : сырье = 500-1500:1 н.об./об. сырья. (RU 2220186 С2, опубл. 27.12.2003).

Недостатки способа заключается в наличии в готовом продукте ароматических соединений и недостаточно низкой температуре застывания на уровне 0 - плюс 5°С. Получаемая основа не пригодна для приготовления гидравлического масла, применяемого в гидравлических системах авиационного и космического оборудования, в связи с недостаточно низкими температурами застывания.

Наиболее близким к предложенному (прототипом) является способ получения базовой основы для нефтяных масел, который включает гидрооблагораживание и каталитическую депарафинизацию углеводородного сырья путем контактирования последнего при повышенной температуре и давлении в присутствии водорода с каталитической системой, состоящей из катализатора гидрооблагораживания, содержащего никель и молибден на активной окиси алюминия, и катализатора депарафинизации, содержащего среднекремнеземный цеолит. Процесс осуществляют при температуре 330-370°С, давлении 24,0-26,0 МПа, объемной скорости подачи сырья 0,2-1,5 ч-1 и соотношении водородсодержащий газ: сырье 1000-1500 н.об./об. сырья, каталитическая система суммарно содержит не менее 20 мас.% никеля и молибдена на активной окиси алюминия и состоит из чередующихся слоев катализатора гидрооблагораживания и катализатора депарафинизации, который содержит до 60 мас.% среднекремнеземного цеолита, при следующем соотношении катализаторов, об.%: катализатор гидрооблагораживания - 70-55, катализатор депарафинизации - остальное. Способ позволяет увеличить выход целевой фракции при одновременном понижении температуры застывания с одновременным улучшением вязкостных характеристик при низких температурах и деароматизировать основу (RU 2310681 С1, опубл. 20.11.2007).

Недостатком способа по прототипу является его высокая пожаро- и взрывоопасность, обусловленная проведением процесса при высоких температуре и давлении в присутствии водорода.

Техническая проблема, решаемая изобретением, заключается в расширении ассортимента технологий получения базовой основы для нефтяных масел с улучшенными показателями качества применяемой в ракетно-космической техники и снижении пожаро- и взрывоопасности способа получения основы гидравлических масел.

Техническая проблема решается способом получения основы для нефтяного масла по первому варианту, заключающимся в том, что используют в качестве сырья низковязкое гидроочищенное нафтеновое масло, полиальфаолефиновое масло ПАО-2 и ионол, выделяют из низковязкого гидроочищенного масла целевую фракцию путем вакуумного отгона легкой фракции до достижения показателя температуры вспышки в закрытом тигле кубового остатка не ниже 120°С, затем проводят адсорбционную очистку кубового остатка в качестве целевой фракции до достижения показателя преломления не более 1,4700, смешивают очищенную целевую фракцию с ПАО-2, имеющим показатель преломления не более 1,4440, при температуре 60-90°С в соотношении в пределах указанного с обеспечением нормативных показателей качества, после чего вводят в смесь ионол и перемешивают при температуре 60-90°С с получением основы масла, при следующем соотношении компонентов, мас. части:

Техническая проблема решается также способом получения основы нефтяного масла по второму варианту, заключающимся в том, что используют в качестве сырья низковязкое гидроочищенное нафтеновое масло, полиальфаолефиновое масло ПАО-2 и ионол, выделяют из низковязкого гидроочищенного масла целевую фракцию путем вакуумного отгона легкой фракции до достижения показателя температуры вспышки в закрытом тигле кубового остатка в качестве целевой фракции не ниже 118°С, затем проводят гидрирование целевой фракции с применением катализатора Ni-Re до достижения гидрогенизатом показателя преломления не выше 1,4700, после чего гидрогенизат отфильтровывают и подвергают вакуумному отгону легкой фракции до достижения температуры вспышки целевой фракции гидрогенизата не ниже 120°С, затем проводят адсорбционную очистку целевой фракции гидрогенизата, смешивают очищенную целевую фракцию гидрогенизата с ПАО-2, имеющим показатель преломления не более 1,4440, при температуре 60-90°С в соотношении в пределах указанного с обеспечением нормативных показателей качества, после чего вводят в смесь ионол и перемешивают при температуре 60-90°С с получением основы масла, при следующем соотношении компонентов, мас. части:

В обоих вариантах способа в случае, если ПАО-2 имеет показатель преломления более 1,4440, его подвергают адсорбционной очистке до достижения показателя преломления не более 1,4440.

Технический результат, достигаемый изобретением, заключается в расширении ассортимента технологий получения базовой основы для нефтяных масел с улучшенными показателями качества применяемой в ракетно-космической техники, снижении значений температуры и давления, при которых осуществляются операции способа, что позволяет снизить пожаро- и взрывоопасность способа. Кроме того, в способе по первому варианту не используется водород, что дополнительно усиливает указанный результат.

Пример 1 осуществления предложенного способа по первому варианту.

1. Сырье.

В качестве сырья для производства основы масла МГ-7-Б, МГ-10-Б использовали низковязкое гидроочищенное нафтеновое масло (типа NS-3 фирмы Nynas) и полиальфаолефиновое масло ПАО-2. Все вовлекаемое сырье подвергается входному контролю.

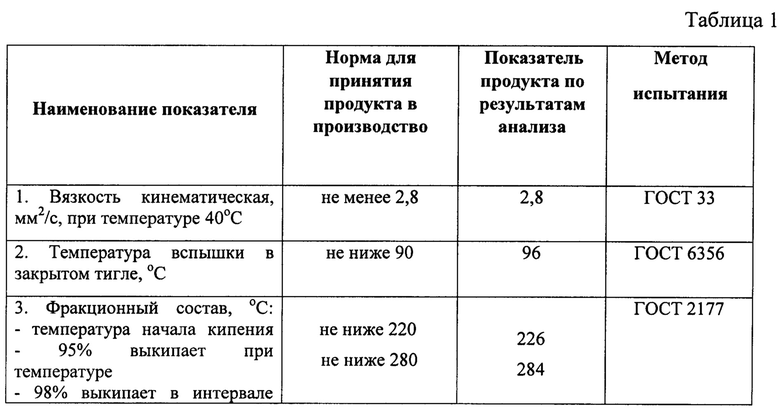

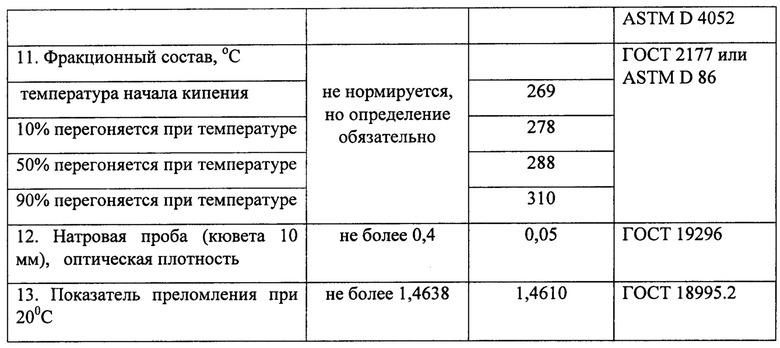

Низковязкое гидроочищенное нафтеновое масло проверялось на соответствие следующим требованиям, приведенным в таблице 1.

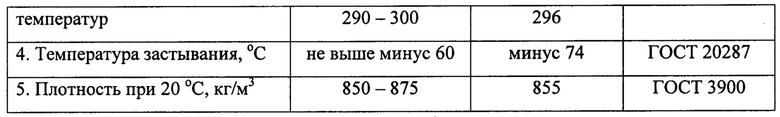

Полиальфаолефиновое маслоПАО-2 проверялось на соответствие следующим требованиям, приведенным в таблице 2.

Для производства основы масла в качестве антиоксиданта использовалась присадка ионол (агидол-1) ТУ 38.5901237-90 с изм. 1-7, белый кристаллический порошок без посторонних примесей.

Основа масел должна содержать компоненты при следующем соотношении, масс. части: оптимизированная целевая фракция низковязкого гидроочищенного нафтенового масла 70±5, полиальфаолефиновое масло ПАО-2 30±5, ионол (агидол-1) 0,15±0,01

2. Выделение целевой фракции из низковязкого гидроочищенного нафтенового масла

Выделение целевой фракции из низковязкого гидроочищенного нафтенового масла проводили путем вакуумного отгона легкой фракции в реакторе, оборудованном рубашкой для подогрева и якорной мешалкой. Процесс вели при температуре 160-170°С под вакуумом в системе 0,8-1 кгс/см2. Температура процесса определялась возможностью оборудования создавать указанное значение вакуума. При другом значении вакуума, например, при меньшем значении давления в реакторе, процесс может проводиться при более низкой температуре.

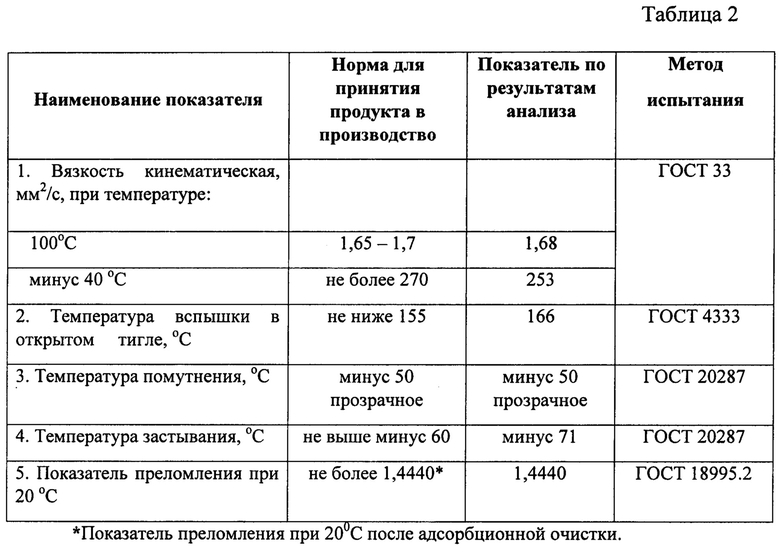

Контроль процесса осуществляли методом отбора проб кубового остатка, являющегося целевой фракцией, на определение температуры вспышки в закрытом тигле. При достижении показателя не ниже 120°С процесс останавливали и отбирали пробу кубового остатка (целевая фракция) на определение показателей качества и их соответствия указанным в таблице 3.

При положительных результатах анализа процесс вакуумной разгонки заканчивали. Обычно полученная целевая фракция составляла 15-35% от массы сырья - низковязкого гидроочищенного нафтенового масла.

3. Оптимизация целевой фракции путем адсорбционной очистки

По первому варианту способа полученную целевую фракцию охлаждали до температуры 40°С и подавали на адсорбционную колонну, заполненную силикагелем.

Перед применением силикагель прокаливали при температуре 200-250°С в течение 6-8 часов. Заполняли адсорбционную колонну в массовом соотношении продукт (целевая фракция) : силикагель = 2:1. Высота слоя продукта над уровнем силикагеля составляла 500-600 мм. Уровень продукта поддерживали постоянным.

Контроль качества целевой фракции после адсорбции на силикагеле осуществляли путем отбора проб каждые 30 мин. На определение показателя преломления, который не должен превышать значения 1,4700. При увеличении показателя преломления выше нормы целевую фракцию подвергают повторной адсорбции.

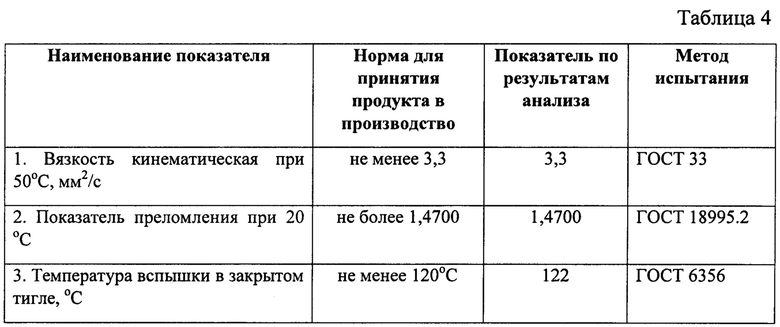

Целевая фракция, полученная в результате разгонки низковязкого гидроочищенного нафтенового масла после адсорбционной очистки, должна отвечать следующим требованиям, приведенным в таблице 4.

4. Адсорбционная очистка ПАО-2

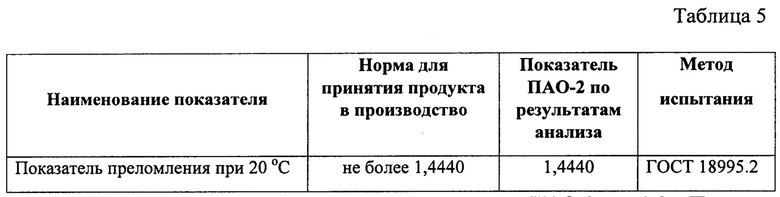

Перед смешением очищенной целевой фракции низковязкого гидроочищенного нафтенового масла и полиальфаолефина ПАО-2 последний, при необходимости, подвергали адсорбции на силикагеле. ПАО-2 проверялся на соответствие требованиям, указанным в таблице 5.

Массовое соотношение загрузки силикагель : ПАО-2 = 1:3. Процесс контролировали по показателю преломления путем отбора проб через каждые 30 минут.

5. Смешение очищенной целевой фракции низковязкого гидроочищенного нафтенового масла и ПАО-2.

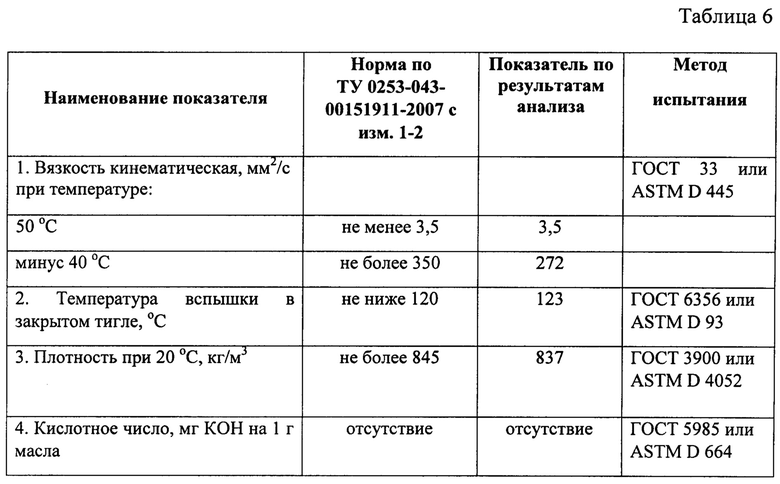

Количество загрузки компонентов определяли заданием в вышеуказанном соотношении. Процесс смешения компонентов длился в течение не менее одного часа при температуре 60-90°С, по истечении указанного времени отбирали пробу продукта для проведения анализа на соответствие показателям, указанным в таблице 6.

Если в результате анализа пробы выявляли отклонение от показателей, указанных в таблице 6, то производили корректировку загрузки компонентов в пределах рецептуры и процесс перемешивания повторяли.

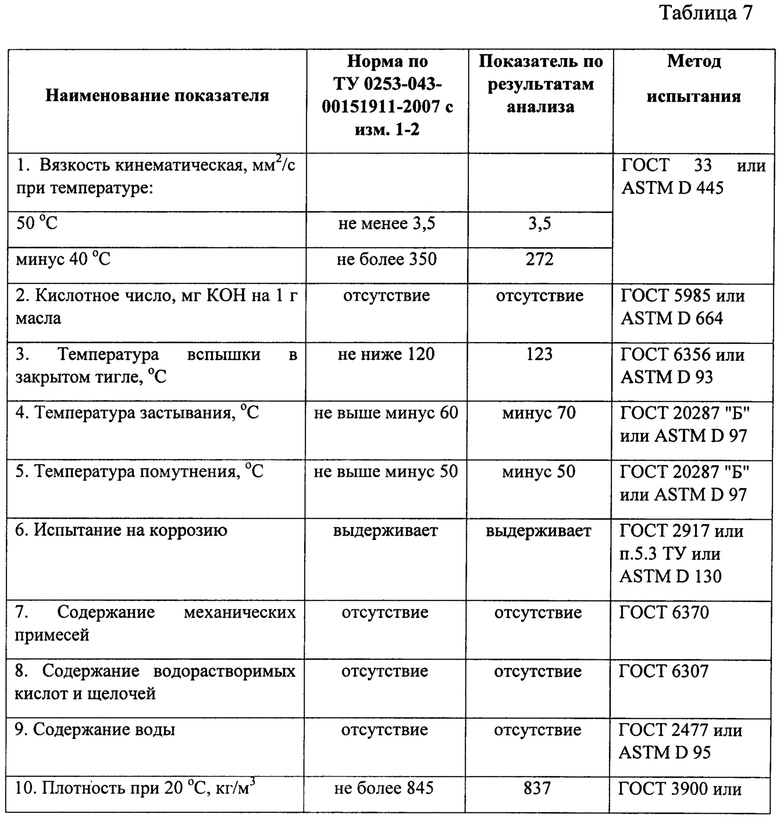

Если по результатам анализа проба основы масла соответствовали показателям, указанным в таблице 6, то в основу вводили ионол в расчетном количестве, и при температуре 60-90°С вели перемешивание в течение 1 часа, по истечении этого времени отбирали пробу основы масла на определение показателей, указанных в таблице 7.

Пример 2 осуществления предложенного способа по второму варианту.

1. Сырье

Сырье и компоненты готовились как в Примере 1.

2. Выделение целевой фракции из низковязкого гидроочищенного нафтенового масла

Выделение целевой фракции осуществлялось аналогично Примеру 1.

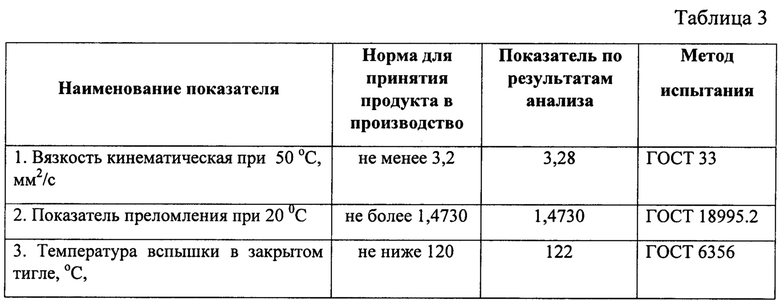

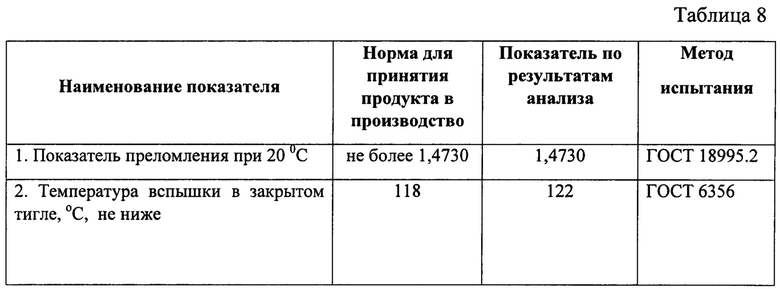

Контроль процесса осуществляли методом отбора проб кубового остатка, являющегося целевой фракцией, на определение температуры вспышки в закрытом тигле. При достижении показателя не ниже 118°С, процесс останавливали и отбирали пробу кубового остатка (целевая фракция) на определение показателей качества и их соответствия указанным в таблице 8.

3. Оптимизация целевой фракции путем гидрирования

По второму варианту способа целевую фракцию направляли на гидрирование. Процесс осуществляли при температуре 160°С - 180°С и давлении 40-60 кгс/см2 с применением катализатора Ni-Re. Контроль процесса проводили, осуществляя отбор проб на определение показателя преломления, значение которого не должно быть выше 1,4700. При достижении указанного выше результата анализа процесс гидрирования прекращали.

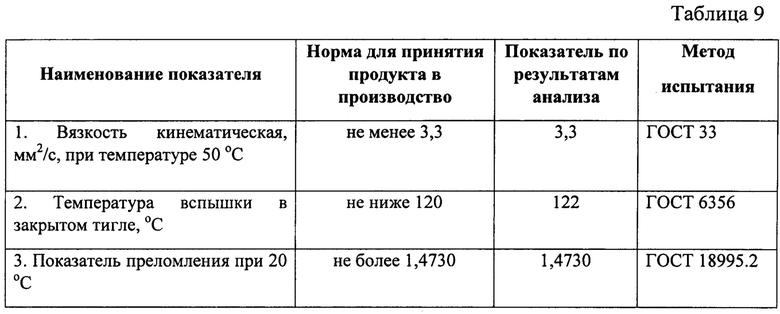

Полученный гидрогенизат отфильтровывали от остатков катализатора и стабилизировали, для чего гидрогенизат загружали в реактор и проводили вакуумный отгон легкой фракции. Процесс контролировали путем отбора проб целевой фракции гидрогенизата на определение температуры вспышки в закрытом тигле. Данный показатель должен быть не менее 120°С. По достижении указанного значения процесс ректификации заканчивали и отбирали пробу целевой фракции гидрогенизата на определение показателей, указанных в таблице 9. Если хотя бы один показатель не соответствует норме, указанной в таблице, процесс отгона легкой фракции возобновляли и повторно отбирали пробу через 30 минут.

При положительных результатах анализа целевую фракцию гидрогенизата направляли для стабилизации на адсорбционную очистку при соотношении целевая фракция : силикагель 8:1.

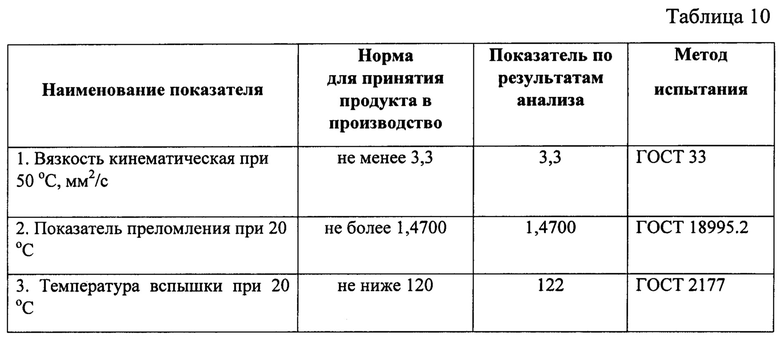

После адсорбционной очистки стабильная очищенная целевая фракция гидрогенизата проверялась на соответствие требованиям, приведенным в таблице 10.

При положительных результатах анализа готовый продукт использовали для получения основы масел МГ-7-Б, МГ-10-Б аналогично п.п. 4 и 5 Примера 1.

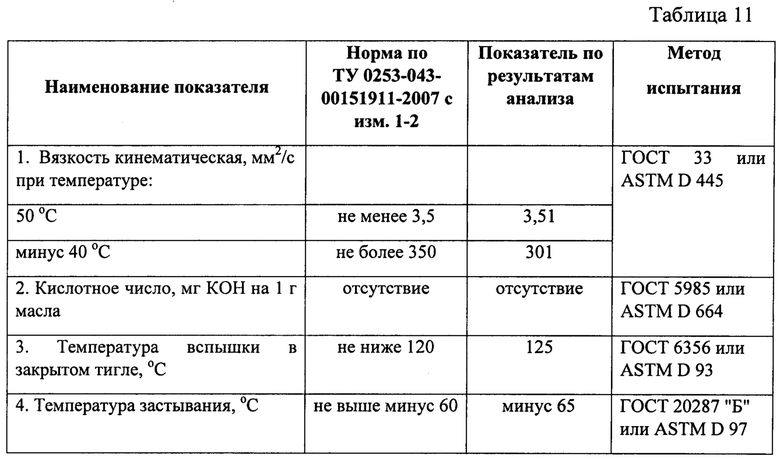

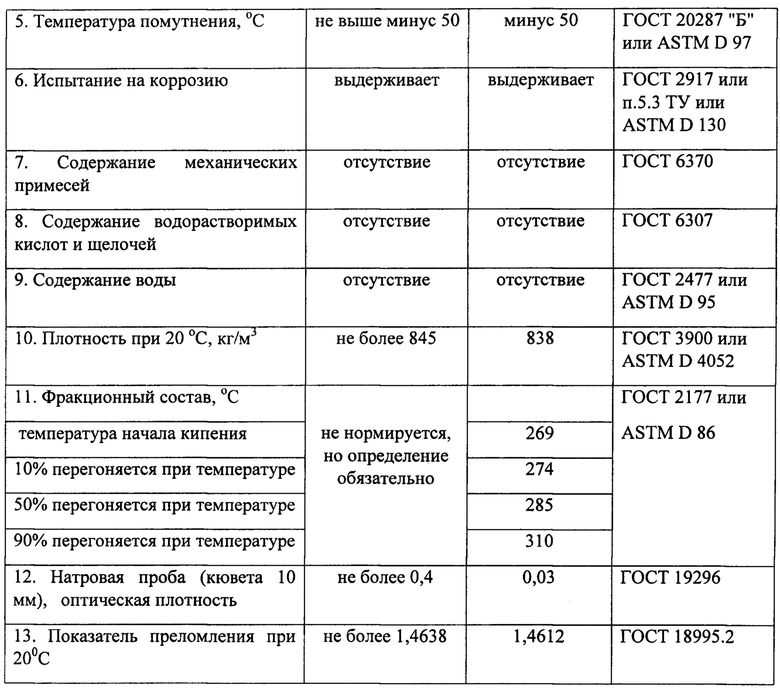

После получения готового продукта отбирали пробы на проверку соответствия требованиям, приведенным в таблице 11.

Полученная предложенным способом в соответствии с обоими вариантами основа масла соответствовала всем требованиям, предъявляемым к основе нефтяных гидравлических масел марок МГ-7-Б и МГ-10-Б.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОИНДЕКСНЫХ БАЗОВЫХ МАСЕЛ | 2013 |

|

RU2544996C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОСНОВЫ ГИДРАВЛИЧЕСКОГО МАСЛА | 1982 |

|

RU1082001C |

| СПОСОБ ПОЛУЧЕНИЯ БАЗОВОЙ ОСНОВЫ НИЗКОЗАСТЫВАЮЩИХ АРКТИЧЕСКИХ МАСЕЛ | 2021 |

|

RU2785762C2 |

| Способ получения синтетического компонента основ гидравлических масел для ракетно-космической техники | 2019 |

|

RU2703538C1 |

| СПОСОБ ПОЛУЧЕНИЯ БАЗОВОЙ ОСНОВЫ ДЛЯ НЕФТЯНЫХ МАСЕЛ | 2006 |

|

RU2310681C1 |

| СПОСОБ ПОЛУЧЕНИЯ НИЗКОЗАСТЫВАЮЩЕЙ ОСНОВЫ ГИДРАВЛИЧЕСКИХ МАСЕЛ | 2000 |

|

RU2179178C1 |

| Способ получения реактивных и дизельных топлив из смеси растительного и нефтяного сырья | 2019 |

|

RU2737724C1 |

| СПОСОБ ПОЛУЧЕНИЯ СРЕДНЕВЯЗКИХ БЕЛЫХ МАСЕЛ | 2019 |

|

RU2726619C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОНЕНТА ИЗОЛЯЦИОННОГО МАСЛА | 1993 |

|

RU2047648C1 |

| ТРАНСФОРМАТОРНОЕ МАСЛО | 2019 |

|

RU2730494C1 |

Изобретение относится к области нефтепереработки и может быть использовано при производстве нефтяных гидравлических масел. Изобретение касается способа получения основы нефтяного масла, в котором используют в качестве сырья низковязкое гидроочищенное нафтеновое масло, полиальфаолефиновое масло ПАО-2 и ионол, выделяют из низковязкого гидроочищенного масла целевую фракцию путем вакуумного отгона легкой фракции до достижения показателя температуры вспышки в закрытом тигле кубового остатка не ниже 120°С, затем проводят адсорбционную очистку кубового остатка в качестве целевой фракции до достижения показателя преломления не более 1,4700, смешивают очищенную целевую фракцию с ПАО-2, имеющим показатель преломления не более 1,4440, при температуре 60-90°С в соотношении в пределах указанного с обеспечением нормативных показателей качества, после чего вводят в смесь ионол и перемешивают при температуре 60-90°С с получением основы масл, при следующем соотношении компонентов, мас.ч.:

Изобретение также касается варианта способа. Технический результат - расширение ассортимента технологий получения базовой основы для нефтяных масел с улучшенными показателями качества, применяемой в ракетно-космической техники, и снижение пожаро- и взрывоопасности способа получения основы гидравлических масел. 2 н. и 2 з.п. ф-лы, 2 пр., 11 табл.

1. Способ получения основы нефтяного масла, заключающийся в том, что используют в качестве сырья низковязкое гидроочищенное нафтеновое масло, полиальфаолефиновое масло ПАО-2 и ионол, выделяют из низковязкого гидроочищенного масла целевую фракцию путем вакуумного отгона легкой фракции до достижения показателя температуры вспышки в закрытом тигле кубового остатка не ниже 120°С, затем проводят адсорбционную очистку кубового остатка в качестве целевой фракции до достижения показателя преломления не более 1,4700, смешивают очищенную целевую фракцию с ПАО-2, имеющим показатель преломления не более 1,4440, при температуре 60-90°С в соотношении в пределах указанного с обеспечением нормативных показателей качества, после чего вводят в смесь ионол и перемешивают при температуре 60-90°С с получением основы масла, при следующем соотношении компонентов, мас.ч.:

2. Способ по п. 1, в котором в случае, если ПАО-2 имеет показатель преломления более 1,4440, его подвергают адсорбционной очистке до достижения показателя преломления не более 1,4440.

3. Способ получения основы нефтяного масла, заключающийся в том, что используют в качестве сырья низковязкое гидроочищенное нафтеновое масло, полиальфаолефиновое масло ПАО-2 и ионол, выделяют из низковязкого гидроочищенного масла целевую фракцию путем вакуумного отгона легкой фракции до достижения показателя температуры вспышки в закрытом тигле кубового остатка не ниже 118°С, затем проводят гидрирование кубового остатка в качестве целевой фракции с применением катализатора Ni-Re до достижения гидрогенизатом показателя преломления не выше 1,4700, после чего гидрогенизат отфильтровывают и подвергают вакуумному отгону легкой фракции до достижения температуры вспышки целевой фракции гидрогенизата не ниже 120°С, затем проводят адсорбционную очистку целевой фракции гидрогенизата, смешивают очищенную целевую фракцию гидрогенизата с ПАО-2, имеющим показатель преломления не более 1,4440, при температуре 60-90°С в соотношении в пределах указанного с обеспечением нормативных показателей качества, после чего вводят в смесь ионол и перемешивают при температуре 60-90°С с получением основы масла при следующем соотношении компонентов, мас.ч.:

4. Способ по п. 3, в котором в случае, если ПАО-2 имеет показатель преломления более 1,4440, его подвергают адсорбционной очистке до достижения показателя преломления не более 1,4440.

| СПОСОБ ПОЛУЧЕНИЯ БАЗОВОЙ ОСНОВЫ ДЛЯ НЕФТЯНЫХ МАСЕЛ | 2006 |

|

RU2310681C1 |

| СПОСОБ ГИДРООБЛАГОРАЖИВАНИЯ И КАТАЛИТИЧЕСКОЙ ДЕПАРАФИНИЗАЦИИ КОМПОНЕНТОВ МИНЕРАЛЬНЫХ МАСЕЛ И СИСТЕМА КАТАЛИЗАТОРОВ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2220186C2 |

| Способ получения синтетического компонента основ гидравлических масел для ракетно-космической техники | 2019 |

|

RU2703538C1 |

| ГИДРАВЛИЧЕСКОЕ МАСЛО | 1998 |

|

RU2147031C1 |

| US 20090082235 A1, 26.03.2009. | |||

Авторы

Даты

2020-12-01—Публикация

2020-01-21—Подача