Изобретение относится к нефтепереработке и нефтехимии, к области получения основ гидравлических масел, в частности способу получения компонента основ синтетических гидравлических масел для авиационной и ракетно-космической техники.

Известны преимущества масел на синтетической основе. Ими являются отличные вязкостно-температурные характеристики, устойчивость к низким и высоким температурам, повышенная окислительная стабильность и низкий уровень испаряемости. С помощью технологии направленного химического синтеза получаются продукты стабильного химического состава, а их использование в составах масел повышает стабильность качества и свойств последних в неблагоприятных условиях.

Одним из важных преимуществ при использовании базовой синтетической основы для гидравлических масел является возможность увеличить гарантии срока хранения и эксплуатации гидравлического масла в изделии ракетно-космической техники.

Известен способ гидрооблагораживания и каталитической депарафинизации компонентов минеральных масел и система катализаторов для его осуществления (патент РФ №2220186). Компоненты минеральных масел подвергают гидрооблагораживанию и каталитической депарафинизации в присутствии каталитической системы, состоящей из катализатора гидрооблагораживания, содержащего никель и молибден и катализатора депарафинизации, содержащего среднекремнеземный цеолит. Процесс проводят при температуре 340-400°С, давлении 3,0-7,0 МПа, объемной скорости подачи сырья 0,4-1,0 ч-1, соотношении водородсодержащий газ : сырье = 500-1500:1 н.об./об. сырья. Предлагаемый способ позволяет улучшить низкотемпературные свойства масел. Недостатки указанного способа заключаются в наличии в готовом продукте ароматических соединений, недостаточной очистке от серы (до 4% мас.), недостаточных низкотемпературных и вязкостно-температурных свойствах.

Известен способ получения низкозастывающей основы гидравлических масел (патент РФ №2661153) с условиями проведения каталитического гидрокрекинга нефтяного сырья - давление не менее 13,5 МПа, температура от 380 до 430°С. При этом в качестве сырья гидрокрекинга наряду с прямогонным сырьем - вакуумным газойлем и продуктом вторичной переработки - газойлем коксования используются побочные продукты процесса селективной очистки - остаточный экстракт в количестве от 4 до 6% мас. и депарафинизации - петролатум - от 1 до 3% мас. При этом получаемая низкозастывающая основа средневязких гидравлических масел обладает недостаточными низкотемпературными и вязкостно-температурными свойствами для применения в качестве основ масел для ракетно-космической техники.

Известно базовое масло, на его основе рабочая жидкость для гидравлических систем и способ ее получения (патент UA 2009125194). Описано базовое масло для гидравлических систем на основе нефтяного компонента (гидроизомеризованный легкий нафтено-изопарафиновый дистиллят с кинематической вязкостью не менее 2,2 мм2/с при 50°С и с температурой застывания не выше минус 60°С) и дополнительного синтетического компонента базового масла (гидрированные димеры децена-1 с кинематической вязкостью не менее 4,7 мм2/с при 50°С и с температурой застывания не выше минус 60°С). Предлагаются способы приготовления рабочих жидкостей, состоящих из вышеописанной композиции с добавлением различных присадок, либо их комбинаций. Недостатки указанного способа - нефтяной компонент (гидроизомеризованный легкий нафтено-изопарафиновый дистиллят) характеризуется присутствием кислотного числа и неполного удаления сернистых соединений.

В патенте РФ №2452768 описана смазочная композиция синтетического гидравлического масла с подобранным сочетанием базовой основы (полиальфаолефиновых углеводородов) в сочетании с реологическим концентратом (маловязких моноэфиров, стабилизированных полиметакрилатом NYCOPERF RA 655), и добавок - присадок оказывающих синергетическое действие в заявленном гидравлическом масле. Гидравлическое масло на основе описанной композиции обладает высокими эксплуатационными свойствами и повышенными взрыво- и пожаробезопасностью для применения его в гидросистемах авиационной техники и гидросистемах наземного оборудования. Для применения в автономных гидроприводах ракетно-космической техники масло имеет недостаточный уровень низкотемпературных свойств (температуры застывания (не выше минус 55°С) и вязкости при минус 40°С), обусловленных в основном качеством основы масла.

В патенте РФ №2570649 описан способ получения основ низкозастывающих арктических масел путем гидроочистки, гидродепарафинизации с последующим гидрированием узкой дизельной фракции (340°С-КК) при обработке основы 1, и основы 2, полученной путем гидроочистки, гидродепарафинизации с последующим гидрированием узкой дизельной фракции (250-340°С) с получением целевых продуктов с кинематической вязкостью при температуре 100°С 2,11-15,12 мм2/с и температурой застывания продукта - минус 62 - минус 65°С. Недостатком данной технологии является ее многостадийность и применение дорогостоящего платинового катализатора.

В патенте РФ №2615776 описан способ получения маловязких, низкозастывающих синтетических полиальфаолефиновых базовых масел, предусматривающий реакцию соолигомеризации этилена с октеном-1 или деценом-1 в присутствии катализатора сульфатированного оксида алюминия при постоянной температуре 150-180°С и давлении этилена 4,0-6,0 МПа, фракционирование полученного жидкого продукта и выделение целевой масляной фракции с температурой кипения паров >250°С. Целевая масляная фракция представляет собой маловязкое, низкозастывающее синтетическое полиальфаолефиновое базовое масло вязкостью 2,0÷3,5 мм2/с при температуре 100°С, с температурой застывания - ниже минус 65°С. Недостатком полиальфаолефиновых масел является то, что они вызывают усадку резиновых уплотнений с потерей их эластичности. Поэтому использование данных продуктов в качестве основ гидравлических масел для авиации и автономных гидравлических приводов систем управления ракетно-космической техникой возможно в сочетании с другими компонентами основ.

Наиболее близким по технической сущности и достигаемому результату к заявляемому изобретению (прототип) является способ получения базовой основы для нефтяных масел (патент РФ №2310681), который включает гидрооблагораживание и каталитическую депарафинизацию углеводородного сырья путем контактирования последнего при температуре 330-370°С и давлении 24,0-26,0 МПа в присутствии водорода с каталитической системой, состоящей из чередующихся слоев катализатора гидрооблагораживания, содержащего никель и молибден на активном оксиде алюминия, и катализатора депарафинизации, содержащего среднекремнеземный цеолит. Получаемая основа пригодна для гидравлического масла, используемого в гидросистемах авиационной и наземной техники, работающей в интервале температур окружающей среды от минус 60 до плюс 55°С.

Основными недостатками предлагаемого способа являются сложность процесса, высокая пожаро- и взрывоопасность применяемого оборудования, образование достаточно большого количества побочных продуктов и трудноутилизируемых отходов. Данный технологический процесс производства включает в себя четыре стадии:

- стабилизацию дизельного топлива с выделением фракции дизельного топлива - сырья для стадии гидрирования;

- глубокое гидрирование вышеуказанного сырья на блоке высокого давления с последующим защелачиванием и отмывкой гидрогенизата;

- стабилизацию гидрогенизата с выделением требуемой фракции для вакуумной разгонки;

- выделение базовой основы нефтяного масла в процессе ректификации гидрогенизата на высоковакуумной колонне непрерывного действия.

Еще одним важным недостатком способа получения основ нефтяных масел по описанному способу является их нерегулируемый химический состав. Он может существенным образом меняться в зависимости от состава перерабатываемой партии дизельного топлива, подвергаемого стабилизации с выделением сырья для стадии гидрирования. Многокомпонентность и, как следствие, бесконечное многообразие химических превращений крайне осложняет исследование и контроль процессов, протекающих в гидравлических маслах. Это не позволяет гарантировать стабильность качества масел при длительном хранении.

Получаемый по данной технологии продукт характеризуется присутствием кислотного числа (0,02 мг КОН на г масла), ароматических углеводородов (около 1,0%), что является нежелательным с точки зрения возможного снижения окислительной стабильности. Кроме того, невысокая температура вспышки (94-96°С) не позволяет использовать такой продукт в качестве основы масел для автономных гидроприводов ракетно-космической техники.

Задачей настоящего изобретения является разработка малостадийного, технологичного способа получения компонента синтетической основы гидравлического масла из углеводородного сырья, показатели качества и химический состав которого обеспечивают возможность использования его для приготовления гидравлических масел, пригодных для ракетно-космической техники.

Для решения поставленной задачи предлагается способ, включающий гидрирование ароматического углеводородного сырья дитолилметана (диметилдифенилметана) путем контактирования последнего с катализатором, содержащим никель, при температуре 120-180°С и давлении 1,0-5,0 МПа в присутствии водорода в реакторе периодического действия при перемешивании со скоростью 600-800 об/мин, при соотношении катализатор : сырье 1:10, с получением ди-(метилциклогексил)метана (циклоалканов) за счет последовательного насыщения двойных связей в ароматических кольцах, и смешении полученного продукта с маловязкими низкозастывающими полиальфаолефинами (изоалканами).

Отличительной особенностью заявляемого способа получения компонента базовой основы является то, что в качестве сырья гидрирования используется дитолилметан (диметилдифенилметан) - углеводороды ароматического строения, процесс осуществляется в реакторе периодического действия при перемешивании со скоростью 600-800 об/мин при температуре 120-180°С и давлении водорода 1,0-5,0 МПа, использовании катализатора никель Ренея, при соотношении катализатор : сырье 1:10, целевым продуктом является смесь полученного гидрированием ди-(метилциклогексил)метана (циклоалканов) с маловязкими низкозастывающими полиальфаолефинами (изоалканами).

Технический результат - упрощение технологии (снижение количества стадий), проведение процесса в относительно мягких условиях, обеспечение высокого выхода ди-(метилциклогексил)метана до 90-95%, низкого количества нецелевых побочных продуктов, отсутствие газовых выбросов и жидких токсичных отходов. Целевой продукт, полученный смешением ди-(метилциклогексил)метана с маловязкими низкозастывающими полиальфаолефинами (изоалканами) соответствует требованиям к синтетическому компоненту базовой основы гидравлических масел для ракетно-космической техники.

Данный способ позволяет получить компонент высококачественной базовой основы гидравлических масел, который имеет постоянный контролируемый состав за счет направленной реакции гидрирования до практически полного насыщения двойных связей дитолилметана, что позволяет гарантировать постоянство физико-химических свойств основы и стабильность качества готовых гидравлических масел для ракетно-космической техники при длительном их хранении в течении десятков лет.

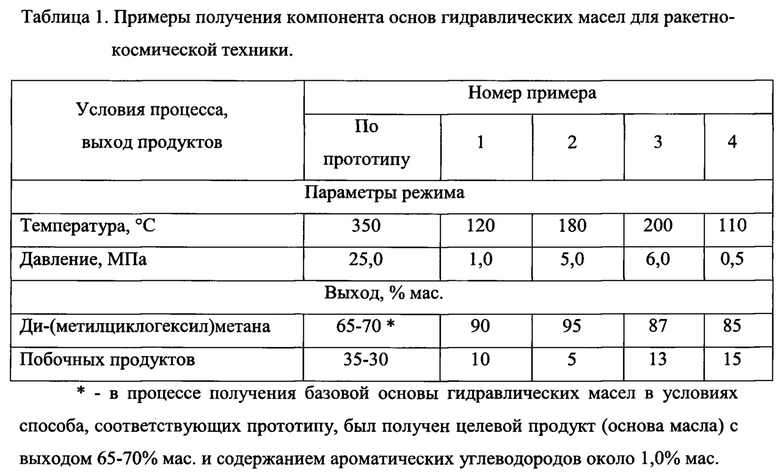

Предлагаемый способ иллюстрируется экспериментальными примерами 1-4.

Пример 1.

Процесс проводился в условиях согласно предлагаемому способу. Скелетный катализатор никель Ренея получали из сплава Ренея (никель-алюминий) по ТУ 14-22-101-96 путем выщелачивания алюминия из состава сплава. Расчетное количество дитолилметана вместе с подготовленным катализатором загружали в реактор гидрирования - автоклав. Реактор закрывали, продували азотом для удаления кислорода из реакционной зоны. Количество загруженного катализатора составляло 10% на сырье. При перемешивании (скорость вращения мешалки в среднем 700 об/мин.) поднимали температуру в зоне реакции до рабочей температуры 120°С со скоростью не более 3-5°С/мин. При установившейся рабочей температуре поднимали давление в реакторе до 1,0 МПа путем подачи в реакционную зону водорода. Давление поддерживалось автоматически периодической подачей водорода в реакционную зону. Общий расход водорода регистрировался счетчиком расхода водорода. По окончании процесса реактор охлаждали до температуры окружающей среды, производили сдувку газовой фазы из реактора до достижения в реакторе атмосферного давления. Полученный гидрогенизат выгружали из реактора, отделяли от катализатора и фракционировали с выделением фракции с температурой начала кипения 270°С (ди-(метилциклогексил)метана).

Целевой продукт - компонент базовой основы получали смешением (ди-(метилциклогексил)метана) с маловязкими низкозастывающими полиальфаолефинами при температуре 60-70°С в течении 1 часа.

Идентификацию состава исходного сырья, продуктов гидрирования, компонента основы (аналитов) проводили с использованием сочетания методов газо-жидкостной хроматографии и масс-спектрометрии. Для подтверждения структур использовали методы ИК-спектрометрии и ядерно-магнитного резонанса. Количественный анализ проводили на газовом хроматографе с пламенно-ионизационным детектированием. Разделение компонентов осуществляли на кварцевой капиллярной колонке со слабополярной неподвижной фазой в режиме программирования температуры. Количественное содержание аналитов определяли методом внутренней нормализации площадей.

Выход ди-(метилциклогексил)метана, полученного в примере 1, составил 90%.

Пример 2.

Процесс проводился в аналогичных условиях процесса примера 1 согласно предлагаемому способу, но отличался условиями гидрирования дитолилметана: более высокой температурой - 180°С и давлением - 5,0 МПа.

Выход ди-(метилциклогексил)метана, полученного в примере 2, составил 95%.

Пример 3.

Процесс проводился в аналогичных условиях процесса примеров 1 и 2 согласно предлагаемому способу, но отличался условиями гидрирования дитолилметана: более высокой температурой - 200°С и давлением - 6,0 МПа.

Выход ди-(метилциклогексил)метана, полученного в примере 3, составил 87%.

Пример 4.

Процесс проводился в аналогичных условиях процесса примеров 1, 2 и 3 согласно предлагаемому способу, но отличался условиями гидрирования дитолилметана: сниженной по сравнению с приведенными примерами температурой - 110°С и давлением - 0,5 МПа.

Выход ди-(метилциклогексил)метана, полученного в примере 4, составил 85%.

Условия и результаты эксперимента приведены в таблице 1 (примеры 1-4). Для сравнения экспериментальных данных приведены значения режимных параметров и выход целевого продукта способа по прототипу.

В примерах 1 и 2 процесс проводился в условиях согласно предлагаемому способу. В результате примеров 1 и 2 был получен продукт гидрирования - ди-(метилциклогексил)метан с выходом 90-95% мас., при смешении которого с маловязкими, низкозастывающими полиальфаолефинами получали компонент основ масел для ракетно-космической техники. Процесс получения компонентов основ гидравлических масел в условиях экспериментов 3 и 4 проводился в аналогичных условиях процессов примеров 1 и 2, но при параметрах, находящихся за пределами предлагаемого способа. Ужесточение параметров процесса - повышение давления выше 5,0 МПа и температуры выше 180°С (пример 3), приводит к началу побочного процесса гидрокрекинга, то есть к образованию низкомолекулярных нецелевых углеводородов, снижающих выход ди-(метилциклогксил)метана и ухудшающих качество целевого продукта. Проведенные эксперименты показывают, что снижение параметров процесса ниже заявленных в настоящем изобретении также недопустимо. Температура ниже 120°С и давление процесса ниже 1,0 МПа не позволяют добиться высокого уровня выхода ди-(метилциклогексил)метана и качества компонента основ масел. При данных условиях происходит частичное гидрирование дитолилметана с образованием промежуточных продуктов, которые вместе с непрореагировавшими веществами снижают качество компонента основ масел.

Характеристики экспериментально получаемых компонентов основ гидравлических масел для ракетно-космической техники приведены в таблице 2.

Значимым отличительным признаком получаемого по предлагаемому способу продукта является углеводородный состав, а именно содержание ароматических углеводородов. Их количество составляет 0,05-0,1% мас., что значительно ниже содержания аренов в основе масел, получаемой по прототипу (1,0% мас.). В таблице приведены данные стабильности против окисления полученных экспериментальных образцов компонента с добавлением композиции антиокислительных присадок, показавшие их высокие антиокислительные свойства.

Как видно из таблицы (примеры 1 и 2), разработанный способ позволяет получить компонент основы гидравлических масел, который имеет постоянный контролируемый состав и физико-химических свойства.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения маловязких, низкозастывающих синтетических полиальфаолефиновых базовых масел | 2016 |

|

RU2615776C1 |

| СПОСОБ ПОЛУЧЕНИЯ БАЗОВОЙ ОСНОВЫ НИЗКОЗАСТЫВАЮЩИХ АРКТИЧЕСКИХ МАСЕЛ | 2021 |

|

RU2785762C2 |

| Гидравлическое масло арктического назначения | 2016 |

|

RU2631659C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОСНОВ НИЗКОЗАСТЫВАЮЩИХ АРКТИЧЕСКИХ МАСЕЛ | 2015 |

|

RU2570649C1 |

| Способ получения основы гидравлических масел (варианты) | 2020 |

|

RU2737521C1 |

| СПОСОБ ПОЛУЧЕНИЯ НИЗКОТЕМПЕРАТУРНЫХ ОСНОВ ГИДРАВЛИЧЕСКИХ МАСЕЛ | 2018 |

|

RU2693901C1 |

| Способ получения синтетических высоковязких полиальфаолефиновых базовых масел | 2018 |

|

RU2666736C1 |

| СПОСОБ ПОЛУЧЕНИЯ НИЗКОТЕМПЕРАТУРНОЙ ОСНОВЫ ГИДРАВЛИЧЕСКИХ МАСЕЛ | 2017 |

|

RU2661153C1 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕТИЧЕСКИХ БАЗОВЫХ МАСЕЛ | 2014 |

|

RU2572517C1 |

| Моторное масло арктического назначения | 2016 |

|

RU2638528C1 |

Изобретение относится к нефтепереработке и нефтехимии. Предложен способ получения компонента основ синтетических гидравлических масел для авиационной и ракетно-космической техники, предусматривающий гидрирование ароматического углеводородного сырья - дитолилметана (диметилдифенилметана) в присутствии катализатора при постоянной температуре и давлении водорода, выделение полученного ди-(метилциклогексил)метана (циклоалканов) и смешение с маловязкими низкозастывающими полиальфаолефинами (изоалканами), при этом реакцию гидрирования проводят при температуре 120-180°С и давлении водорода 1,0-5,0 МПа в реакторе периодического действия при перемешивании со скоростью 600-800 об/мин, в качестве катализатора используют скелетный никелевый катализатор (никель Ренея) при соотношении катализатор:сырье 1:10, выделение ди-(метилциклогексил)метана проводят при температуре кипения паров 270°С, смешение с полиальфаолефинами - при температуре 60-70°С в течение 1 часа. Технический результат - упрощение технологии (снижение количества стадий), проведение процесса в относительно мягких условиях, обеспечение высокого выхода ди-(метилциклогексил)метана до 90-95% за счет практически полной деароматизации гидрируемого сырья, образования низкого количества побочных продуктов, отсутствие газовых выбросов и жидких токсичных отходов. 2 табл., 4 пр.

Способ получения синтетического компонента основ гидравлических масел из углеводородного сырья путем контактирования последнего при повышенной температуре и давлении в присутствии водорода с катализатором, содержащим никель, отличающийся тем, что процесс предполагает гидрирование дитолилметана (диметилдифенилметана) в жидкой фазе при постоянном перемешивании, температуре реакции 120-180°С и давлении 1,0-5,0 МПа в присутствии скелетного никелевого катализатора (никель Ренея) с получением ди-(метилциклогексил)метана (циклоалканов) и смешение его с маловязкими низкозастывающими полиальфаолефинами (изоалканами) для использования в качестве компонента основы синтетических гидравлических масел для ракетно-космической техники.

| СПОСОБ ПОЛУЧЕНИЯ БАЗОВОЙ ОСНОВЫ ДЛЯ НЕФТЯНЫХ МАСЕЛ | 2006 |

|

RU2310681C1 |

| КАТАЛИЗАТОР ГИДРИРОВАНИЯ АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ И ИСПОЛЬЗУЮЩИЙ ЕГО СПОСОБ ОБРАБОТКИ ПУТЕМ ГИДРИРОВАНИЯ | 2016 |

|

RU2679125C1 |

| СПОСОБ ПОЛУЧЕНИЯ БАЗОВОГО МАСЛА | 2007 |

|

RU2427564C2 |

Авторы

Даты

2019-10-21—Публикация

2019-02-28—Подача