Настоящее изобретение относится к области нефтепереработки, в частности к разработке и усовершенствованию процесса гидрооблагораживания компонентов минеральных масел.

Современное производство минеральных масел включает заключительную стадию гидрооблагораживания компонентов минеральных масел на стационарном слое гидрирующего алюмокобальтмолибденового (АКМ) или алюмоникельмолибденового (АНМ) катализатора. Данная стадия в технологии производства минеральных масел предусматривает улучшение их цвета и термоокислительной стабильности, повышение индекса вязкости, уменьшение коксуемости и снижение содержания серы.

Классический процесс гидродоочистки масел, осуществляемый на гидрирующем алюмокобальтмолибденовом катализаторе АКМ, который содержит кобальт и молибден в соотношении 1:3 соответственно при общем их содержании до 16 мас.% на активной окиси алюминия, и используемый практически на всех имеющихся установках типа Г-24 в традиционной схеме получения компонентов минеральных масел методом очистки селективными растворителями, проводится при следующих условиях:

давление - 3,6-4,0 МПа;

температура - 300-325oС;

объемная скорость подачи сырья - 1,0-1,5 ч-1.

соотношение водородсодержащий газ (ВСГ) : сырье - 200-500-1 н. об./об. сырья (Е.Д. Радченко Б.К. Нефедов Р.Р. Алиев. Промышленные катализаторы гидрогенизационных процессов. - М.: Химия, 1987 г., с. 23).

В результате процесса гидродоочистки на катализаторе АКМ повышается уровень качества компонентов минеральных масел по основным показателям:

- повышение индекса вязкости - на 1-2 пункта;

- улучшение цвета - на 1,0-2,0 ед. ЦНТ;

- снижение содержания серы до уровня 0,3-0,4 мас.%;

- ухудшение температуры застывания на 1-2oС

(Н. И. Черножуков. Технология переработки нефти и газа. - М.: Химия, часть 3, 1967 г., с. 266. Д.О. Гольдберг, С.Э. Крейн. Смазочные масла из нефтей восточных месторождений. - М.: Химия, 1972 г., с. 172, Е.Д. Радченко Б.К. Нефедов Р.Р. Алиев. Промышленные катализаторы гидрогенизационных процессов. - М.: Химия, 1987 г. с. 22).

Степень гидрирования сероорганических соединений составляет 30-40% в зависимости от перерабатываемого сырья.

Развитие и совершенствование моторостроения и промышленного оборудования предъявляет все более жесткие требования к вязкостно-температурным (индекс вязкости), низкотемпературным (температура застывания) свойствам, а также к цвету и содержанию серы применяемых масел. Несмотря на возможность улучшения качества минеральных масел за счет применения различных присадок, важнейшие характеристики потребительских свойств масел всех групп назначения в решающей степени определяются качеством компонентов минеральных масел: маловязкого, средневязкого вязкого и остаточного - базовой основы.

В настоящее время появились новые нормативы зарубежных базовых основ минеральных масел согласно классификации по API, определяющие значения индекса вязкости на уровне 120 пунктов и выше и содержания серы в масле на уровне 0,03 мас. % и менее (Важнейшие достижения и приоритеты мировой нефтепереработки и нефтехимии в производстве высокоиндексных масел. - М.: ОАО ЦНИИТ Энефтехим, 2000 г.).

Недостатком существующего способа заключительной стадии гидродоочистки компонентов минеральных масел на катализаторе АКМ является низкая степень гидрирования сернистых соединений и недостаточное повышение индекса вязкости и улучшение цвета, а также отсутствие улучшения низкотемпературных свойств (снижение температуры застывания) компонентов минеральных масел.

Более близкими к описываемой группе изобретений являются способ получения высокоиндексных остаточных масел, который включает гидрооблагораживание и каталитическую депарафинизацию, и система катализаторов, используемая в данном способе (RU 2034903 С1, 10.05.1995). Способ проводят с использованием катализатора гидрооблагораживания, содержащего никель и молибден в массовом соотношении, в частности, 1: 3 при общем их содержании до 30 мас.% на активной окиси алюминия и катализатора депарафинизации, содержащего цеолит типа пентасил.

Задачей изобретения является улучшение низкотемпературных свойств масел при сохранении высоких вязкостно-температурных характеристик.

Поставленная задача решается описываемым способом гадрооблагораживания и каталитической депарафинизации компонентов минеральных масел путем контактирования последних при повышенной температуре и давлении в присутствии водородсодержащего газа с каталитической системой, при котором используют каталическую систему, состоящую из катализатора гидрооблагораживания, содержащего никель и молибден в массовом соотношении 1:2-3 соответственно, при общем их содержании до 30 мас.% на активной окиси алюминия и катализатора депарафинизации, содержащего среднекремнеземный цеолит с силикатным модулем 33-38 при объемном соотношении катализаторов депарафинизации и гидрооблагораживания 1: 1,2-8 соответственно, при температуре 340-400oС, давлении 3,0-7,0 МПа, объемной скорости подачи сырья 0,4-1,0 ч-1 и соотношении водородсодержащий газ : сырье 500-1500:1 н.об/об.сырья.

Указанная задача решается также созданием системы катализаторов для гидрооблагораживания и каталитической депарафинизации компонентов минеральных масел, состоящей из катализатора гидрооблагораживания и катализатора депарафинизации, которая состоит из катализатора гидрооблагораживания, содержащего никель и молибден в массовом соотношении 1:2-3 соответственно, при общем их содержании до 30 мас.% на активной окиси алюминия и катализатора депарафинизации, содержащего среднекремнеземный цеолит с силикатным модулем 33-38 при объемном соотношении катализаторов депарафинизации и гидрооблагораживания 1:1,2-8 соответственно.

Отличительная особенность предлагаемого изобретения состоит в том, что предложенная система катализаторов содержит никель и молибден в массовом соотношении 1:2-3 соответственно при общем их содержании до 30 мас.% на активной окиси алюминия - катализатор гидрооблагораживания, и среднекремнеземный цеолит с силикатным модулем 33-38 - катализатор депарафинизации, что позволяет значительно повысить эффективность заключительной стадии гидрооблагораживания компонентов минеральных масел.

Система катализаторов представляет собой загрузку реактора катализаторами депарафинизации и гидрооблагораживания, взятых в объемном соотношении 1: 1,2-8 соответственно и расположенных таким образом, чтобы при реализации способа и системы катализаторов проявился синергетический эффект.

Состав катализаторов депарафинизации и гидрооблагораживания, используемых в способе, включает молибден и никель на активной окиси алюминия. Катализатор гидрооблагораживания содержит никель и молибден в массовом соотношении 1:2-3 при общем их содержании на активной окиси алюминия до 30 мас.% Катализатор депарафинизации дополнительно включает до 70 мас.%. среднекремнеземного цеолита типа ZCM-5 с силикатным модулем 33-38.

Предлагаемый способ иллюстрируется четырьмя сериями испытаний.

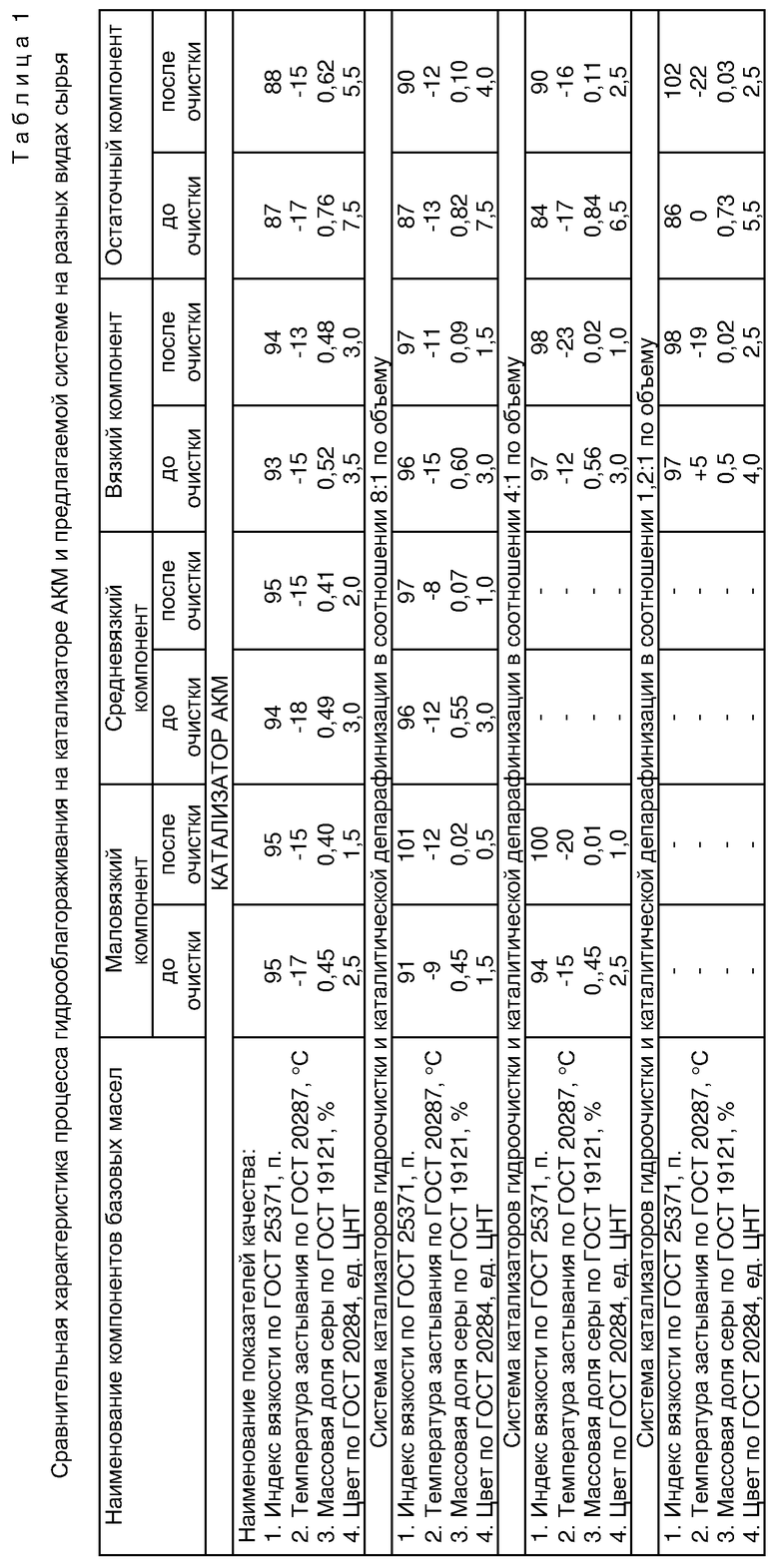

Пример 1. В первой серии опытов гидродоочистке на катализаторе АКМ подвергались депарафинированные компоненты минеральных масел: маловязкий, средневязкий, вязкий и остаточный, текущей выработки производства масел НПЗ. Процесс проводился при следующих условиях: давление - 3,6 МПа, температура - 300-320oС, объемная скорость подачи сырья - 1,0 ч-1, соотношение водородсодержащий газ (ВСГ) : сырье - 500:1 н.об/об. сырья. Результаты испытаний представлены в таблице 1.

Пример 2. Вторая серия опытов по получению компонентов минеральных масел проводилась на системе катализаторов гидрооблагораживания и депарафинизации в соотношении 8:1 по объему. В качестве сырья использовались компоненты по п.1.

Процесс проводился при следующих условиях:

давление - 3,6 МПа, температура - 340-365oС, объемная скорость подачи сырья - 0,5-1,0 ч-1, соотношение водородсодержащий газ (ВСГ) : сырье - 1000: 1 н.об/об. сырья. Результаты испытаний представлены в таблице 1.

Анализ полученных данных показал, что в результате проведения процесса на данной системе остаточное содержание серы снизилось на 80-90%, а цвет полученных компонентов улучшился на 1,0-1,5 ед. ЦНТ в зависимости от перерабатываемого сырья.

На предлагаемой системе катализаторов при заданных значениях вязкости компонентов их индекс вязкости на 5-7 пунктов выше в сравнении с вариантом работы на катализаторе АКМ.

Пример 3. Третья серия испытаний по получению компонентов минеральных масел проводилась на системе катализаторов гидрооблагораживания и депарафинизации в соотношении 4:1 по объему. В качестве сырья использовались депарафинированные компоненты минеральных масел: маловязкий, вязкий и остаточный, текущей выработки производства масел НПЗ. Процесс проводился при следующих условиях: давление - 3,6 МПа, температура - 335-345oС, объемная скорость подачи сырья - 0,5 ч-1, соотношение водородсодержащий газ (ВСГ) : сырье - 1000:1 н.об/об. сырья. Результаты испытаний представлены в таблице 1.

Анализ полученных данных показал, что в результате проведения процесса на данной системе остаточное содержание серы снизилось на 82-98%, а цвет полученных компонентов улучшился на 1,0-3,0 ед. ЦНТ в сравнении с вариантом работы на катализаторе АКМ в зависимости от перерабатываемого сырья.

При заданных температурах застывания от минус 16 до минус 23oС в зависимости от сырья индекс вязкости также увеличивался на 5-8 пунктов в сравнении с вариантом работы на катализаторе АКМ.

Пример 4. Четвертая серия опытов по получению компонентов минеральных масел проводилась на системе катализаторов гидрооблагораживания и депарафинизации в соотношении 1,2:1 по объему. В качестве сырья использовались частично депарафинированные компоненты минеральных масел: вязкий и остаточный, специальной выработки производства масел НПЗ.

Частично депарафинированный вязкий компонент имел температуру застывания плюс 5oС, остаточный - 0oС.

Процесс проводился при следующих условиях: давление - 3,2-3,6 МПа, температура - 370-400oС, объемная скорость подачи сырья - 0,4-0,7 ч-1, соотношение водородсодержащий газ (ВСГ) : сырье - 1000-1200:1 н.об/об.сырья.

Результаты испытаний представлены в таблице 1.

Анализ полученных данных показал, что в результате проведения процесса гидрооблагораживания и каталитической депарафинизации на данной системе остаточное содержание серы снизилось на 96%.

В результате проведенного процесса были получены компоненты с температурой застывания:

- в вязком компоненте - от минус 12 до минус 19oС.

- в остаточном компоненте - от минус 17 до минус 22oС.

Необходимо отметить, что в четвертой серии испытаний при заданных значениях температуры застывания от минус 19oС до минус 22oС значительно улучшились вязкостно-температурные свойства остаточного компонента. Индекс вязкости остаточного компонента увеличился на 6-14 пунктов в зависимости от параметров технологического режима.

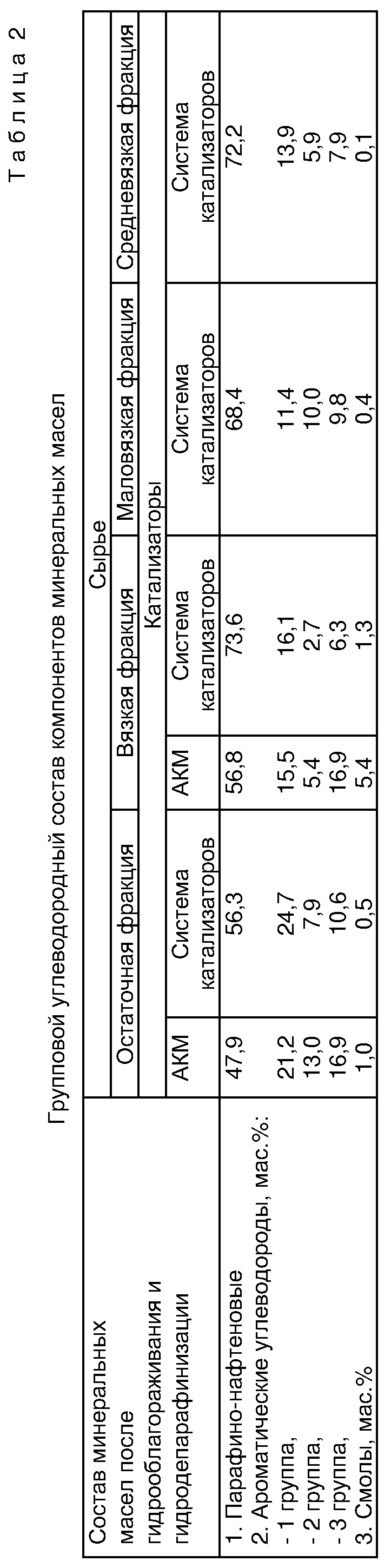

Реализация описываемых способа и системы катализаторов (табл.2) позволяет также улучшить качество компонентов (увеличение мас. доли парафино-нафтеновых углеводородов) и стабильность минеральных масел (уменьшение масс. доли ароматических углеводородов и смол).

Представленные данные подтверждают существенное преимущество предлагаемого способа получения компонентов минеральных масел улучшенного качества путем гидрооблагораживания и каталитической депарафинизации по сравнению с существующим. Кроме этого, при увеличении содержания депарафинирующего катализатора до 45 об.%, депарафинирующие свойства системы катализаторов позволяют использовать в качестве сырья частично депарафинированное сырье, т.е. с температурой застывания на уровне 0 - плюс 5oС. Это дает дополнительный экономический эффект за счет снижения энергозатрат на установке депарафинизации селективными растворителями. Технологические параметры предлагаемого комплексного процесса позволяют осуществлять его на имеющемся оборудовании действующих установок гидроочистки масляных фракций.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ БАЗОВОЙ ОСНОВЫ ДЛЯ НЕФТЯНЫХ МАСЕЛ | 2006 |

|

RU2310681C1 |

| СПОСОБ ПОЛУЧЕНИЯ МАЛОВЯЗКИХ БЕЛЫХ МАСЕЛ | 2014 |

|

RU2549898C1 |

| СПОСОБ ПОЛУЧЕНИЯ СРЕДНЕВЯЗКИХ БЕЛЫХ МАСЕЛ | 2019 |

|

RU2726619C1 |

| Способ получения основы гидравлических масел (варианты) | 2020 |

|

RU2737521C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОСНОВ НИЗКОЗАСТЫВАЮЩИХ АРКТИЧЕСКИХ МАСЕЛ | 2015 |

|

RU2570649C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОИНДЕКСНЫХ КОМПОНЕНТОВ БАЗОВЫХ МАСЕЛ ГРУППЫ III/III | 2018 |

|

RU2675852C1 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕВОДОРОДНОГО ТОПЛИВА | 1994 |

|

RU2072387C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОНЕНТОВ БАЗОВЫХ МАСЕЛ | 2017 |

|

RU2667361C1 |

| СПОСОБ ПОЛУЧЕНИЯ БАЗОВОЙ ОСНОВЫ ТРАНСФОРМАТОРНОГО МАСЛА | 2008 |

|

RU2382068C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОИНДЕКСНЫХ КОМПОНЕНТОВ БАЗОВЫХ МАСЕЛ | 2017 |

|

RU2649395C1 |

Использование: нефтехимия. Сущность: компоненты минеральных масел подвергают гидрооблагораживанию и каталитической депарафинизации в присутствии каталитической системы, состоящей из катализатора гидрооблагораживания, содержащего никель и молибден в массовом соотношении 1:2-3 соответственно при общем их содержании до 30 мас.% на активной окиси алюминия и катализатора депарафинизации, содержащего среднекремнеземный цеолит с силикатным модулем 33-38 при объемном соотношении катализаторов депарафинизации и гидрооблагораживания 1: 1,2-8,0 соответственно. Процесс проводят при 340-400oС, 3,0-7,0 МПа, объемной скорости подачи сырья 0,4-1,0 ч-1, соотношении водородсодержащий газ : сырье = 500-1500:1 н.об./об. сырья. Технический результат: улучшение качества компонентов минеральных масел. 2 с.п. ф-лы, 2 табл.

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОИНДЕКСНЫХ ОСТАТОЧНЫХ МАСЕЛ | 1993 |

|

RU2034903C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОСНОВНОГО КОМПОНЕНТА СМАЗОЧНОГО МАСЛА С ИСПОЛЬЗОВАНИЕМ КАТАЛИЗАТОРА С ВЫСОКОЙ СЕЛЕКТИВНОСТЬЮ ИНДЕКСА ВЯЗКОСТИ | 1995 |

|

RU2140966C1 |

| СПОСОБ ПОЛУЧЕНИЯ СРЕДНИХ ДИСТИЛЛАТОВ И БАЗОВЫХ МАСЕЛ | 1994 |

|

RU2135549C1 |

| RU 2004575 С1, 25.11.1991 | |||

| ЕР 0271265 А1, 15.06.1988 | |||

| US 4743355 А, 10.05.1988 | |||

| US 4695364 А, 22.09.1987. | |||

Авторы

Даты

2003-12-27—Публикация

2001-06-15—Подача