Изобретение относится к области электротехники, а именно к элементам батарей среднетемпературных электрохимических устройств для получения электроэнергии, и может быть использовано для создания твердооксидных топливных элементов (ТОТЭ).

Для ТОТЭ самым распространенным топливом является синтез-газ, который производят из любого ископаемого или приготовленного топлива и, который состоит главным образом из водорода и монооксида углерода. Использование в топливных элементах оксидных протонных электролитов, в сравнении с кислородпроводящими электролитами, обеспечивает полную утилизацию топлива в случае использования водорода, существенно увеличивает коэффициент использования углеводородного топлива и открывает возможность прямой пароводяной или углекислотной конверсии углеводородного топлива, что существенным образом упрощает конструкцию электрохимического генератора.

Последние два десятилетия активно исследуются различные протонпроводящие материалы. Традиционно основное внимание исследователей уделяется перовскитам A2+B4+O3, где А (Ва, Sr), В (Се, Zr), которые характеризуются достаточно высокой протонной проводимостью [1]. Однако наличие в составе этих перовскитов катионов щелочноземельных металлов, активно взаимодействующих с водой и диоксидом углерода, отрицательно сказывается на химической стабильности материалов и препятствует их широкому практическому применению. Перовскиты A3+B3+O3, например, твердые растворы на основе LaScO3, привлекательны тем, что обладают достаточно высокой протонной проводимостью при допировании катионами меньшей валентности, но при этом, в отличие от других известных протонных проводников (цератов и цирконатов щелочноземельных элементов), демонстрируют еще и высокую химическую стойкость в окислительной и восстановительной атмосферах, а также в атмосферах, содержащих примеси оксидов углерода и серы. Следовательно, твердые растворы на основе LaScO3 могут быть применимы в случае прямой пароводяной или углекислотной конверсии углеводородного топлива в протонно-керамических топливных элементах (ПКТЭ) [2].

Из литературы известны модельные лабораторные топливные ячейки с электролитами на основе LaScO3, имеющие планарную конструкцию. В работе [3] рассмотрены электрохимические характеристики топливной ячейки на несущем электролите La0.675Sr0.325Sc0.99Al0.01O3, с анодом Ni-SDC (NiO:Sm0.2Ce0.8O1.9=30:70 масс.%), или Ni-YSZ (NiO:Zr0.818Y0.181O1.91 = 60:40 масс.%), и катодом LSM (La0.8Sr0.2MnO3-δ). Известно, также, что материалы Ni-YSZ и LSM обладают более высокими значениями коэффициентов термического и химического расширения относительно материалов на основе скандата лантана, а также вступают с материалами на основе LaScO3 в химическое взаимодействие при температурах, необходимых для спекания и испытания электрохимической ячейки. При использовании материала электролита в качестве несущего слоя топливной ячейки, несущий слой формируют массивным, что сдвигает зону эффективных рабочих температур в более высокую область и приводит к еще большему химическому взаимодействию между функциональными материалами. Поэтому ячейки из таких материалов неперспективны для масштабированного создания ПКТЭ как планарной, так и трубчатой конструкции.

Из работы [4] известны ячейки планарной конструкции, с тонкопленочным электролитом La0.675Sr0.325Sc0.98Co0.02O3–δ (LSSCo), изготовленным методом импульсного лазерного напыления (ИЛН). Авторы описывают формирование топливной ячейки следующего состава Pt|LSSCo|NiO–8YSZ. Данный способ формирования электролитного слоя на никель-керметной подложке является высокозатратным и трудоемким, вносит большое отклонение по катионному составу задаваемого электролита от получаемого. Для формирования бездефектного слоя электролита способом ИЛН необходимо использование высокоплотных слоев анодной подложки, что значительно ухудшает электрохимические характеристики анода. Для получения анодных подложек подходящей плотности авторы применили хорошо спекающийся композитный состав NiO–8YSZ, материал, который, как говорилось выше, обладает более высокими значениями коэффициентов термического и химического расширения относительно материалов на основе скандата лантана, что при рабочих циклах ячейки «нагрев-охлаждение», а тем более при многократном их повторении, приведет к разрушению тонкого электролитного слоя. Притом что в качестве противоэлектрода использована платина, что при масштабировании процесса повлечет высокий расход дорогостоящих драгоценных металлов. Авторами показаны максимальные плотности тока не выше 20 мВ/см2, отсюда следует, что ячейка, получаемая данным способом, также бесперспективна для создания ПКТЭ.

Из работы [5] известна топливная ячейка также планарной конструкции с несущим электролитом L0.9Sr0.1ScO3 (LSS), содержащая электродные материалы, в состав которых входят La0.9Sr0.1Sc1-хMexO3-δ, где Ме - Ti, Fe, Co, Ni, или Mo, представляющие собой твердые растворы на основе скандата лантана, как и материал электролита. Эту ячейку можно принять в качестве прототипа. Важно, что для получения высокой плотности электролита и для получения мелкодисперсных порошков электрода, также содержащих фазу на основе скандата лантана, авторы применяют способ сжигания с органическим «горючим». Данный способ невозможен для масштабирования из-за высоких температур процесса горения, выделения большого количества газообразных продуктов и необходимости использования дорогостоящих реактивов нитратных солей, притом, что другими способами электролит из высокоплотного керамического материала получить невозможно [6]. При этом несущий электролит сформирован в виде массивного несущего слоя, что приводит к повышению омического сопротивления и снижению мощностных характеристик топливной ячейки в целом.

То есть технология формирования ячейки, устойчивой в СО2 атмосферах известна, но она непригодна для масштабирования процесса, трудоемка и требует дорогих прекурсоров, притом, что ячейка имеет планарную конструкцию, электролит сформирован в виде массивного несущего слоя, что повышает температурный диапазон эффективной работы устройства, и электроды в ней нанесены на электролит методом трафаретной печати.

Задачей изобретения является разработка перспективной для масштабирования конструкции трубчатой единичной топливной ячейки с тонкослойным протонным электролитом с возможностью прямой пароводяной или углекислотной конверсии углеводородного топлива.

Для этого предложена конструкция единичной трубчатой топливной ячейки с тонкослойным протонным электролитом для прямого преобразования углеводородного топлива в смеси с водяным паром и/или углекислым газом, содержащая, как и прототип, электролит на основе допированного скандата лантана и тонкие функциональные электродные слои, содержащие материал на основе скандата лантана. Ячейка отличается тем, что сформированная несущая трубчатая основа, представляет собой коллекторный слой из композитного материала анода общей формулы Ni/La1-хSrхScO3-δ, на который последовательно нанесены тонкие функциональные слои композитного материала анода общей формулы Ni/La1-хSrхSc1-yMeyO3-δ, электролита на основе скандата лантана, допированного стронцием, катода общей формулы LaNi1-zFezO3/La1-хSrхSc1-yMeyO3-δ, а также коллекторный слой материала катода общей формулы LaNi1-zFezO3, где х = 0.05÷0.2 ат.%, y = 0.01÷0.15 ат.%, z = 0.1÷0.5 ат.%, Me – Fe, Co или Ni.

Заявленная ячейка представляет собой конструкцию трубчатой топливной ячейки с тонкослойным протонным электролитом, способным к устойчивой работе в окислительной и восстановительной атмосферах, а также в атмосферах, содержащих примеси оксидов углерода и серы, и, следовательно, к прямой пароводяной или углекислотной конверсии углеводородного топлива в ПКТЭ. Эта конструкция позволяет достичь снижения рабочих температур ПКТЭ до 500-600°С за счет уменьшения толщины протонпроводящего электролита, что, с одной стороны, обеспечивает снижение на нем омических потерь, а с другой — способствует сохранению эффективности работы устройства при пониженных температурах за счет низкого активационного барьера процесса переноса протона. Трубчатая геометрия дополняет преимущества применения протонпроводящих электролитов отсутствием сложных высокотемпературных швов и хорошей газовой изоляцией. Введение в материал тонкопленочного электролита спекающей добавки позволяет получить высокоплотный электролитный слой, что является необходимым условием эффективной работы ПКТЭ. Коллекторные слои ячейки обеспечивают хороший токосъем, а функциональные электродные слои реализуют необходимую высокую электрохимическую активность. При этом важно, что функциональный слой имеют большую плотность, чем коллекторный слой электрода, что удобно для формирования бездефектного тонкого слоя электролита.

Применение композитных электродов, в составе которых присутствуют родственные электролиту соединения на основе скандата лантана, позволяет сохранять толерантность относительно состава газовой фазы, увеличивает электрохимическую активность электродных материалов, улучшает адгезию и нивелирует расхождения по коэффициентам линейного расширения (ТКЛР) между различными функциональными слоями ячейки ПКТЭ, а главное, не требует формирования барьерного слоя между электролитом и электродами.

Предложенная топливная ячейка перспективна для масштабирования, т.к. получение несущей основы трубчатой конструкции возможно при использовании относительно простых и дешевых технологий синтеза, методов формования и нанесения. Для получения всех материалов ячейки использован простой твердофазный способ синтеза, формование несущей бесшовной трубчатой конструкции осуществлено методом горячего шликерного литья. Для нанесения тонких слоев применен простой метод окунания в суспензии на органической основе с последовательными этапами нанесения и отжига, что также удобно и экономично для масштабирования процесса при создании ячейки трубчатой конструкции со всеми преимуществами этой геометрии. Трубчатая конструкция с тонкослойным протонным электролитом для прямого преобразования углеводородного топлива в низком интервале рабочих температур из уровня техники не известна.

Технический результат, достигаемый заявляемым изобретением, заключается в упрощении технологии изготовления трубчатой единичной топливной ячейки и повышении эффективности её работы в атмосферах различного состава.

Изобретение иллюстрируется рисунками, где

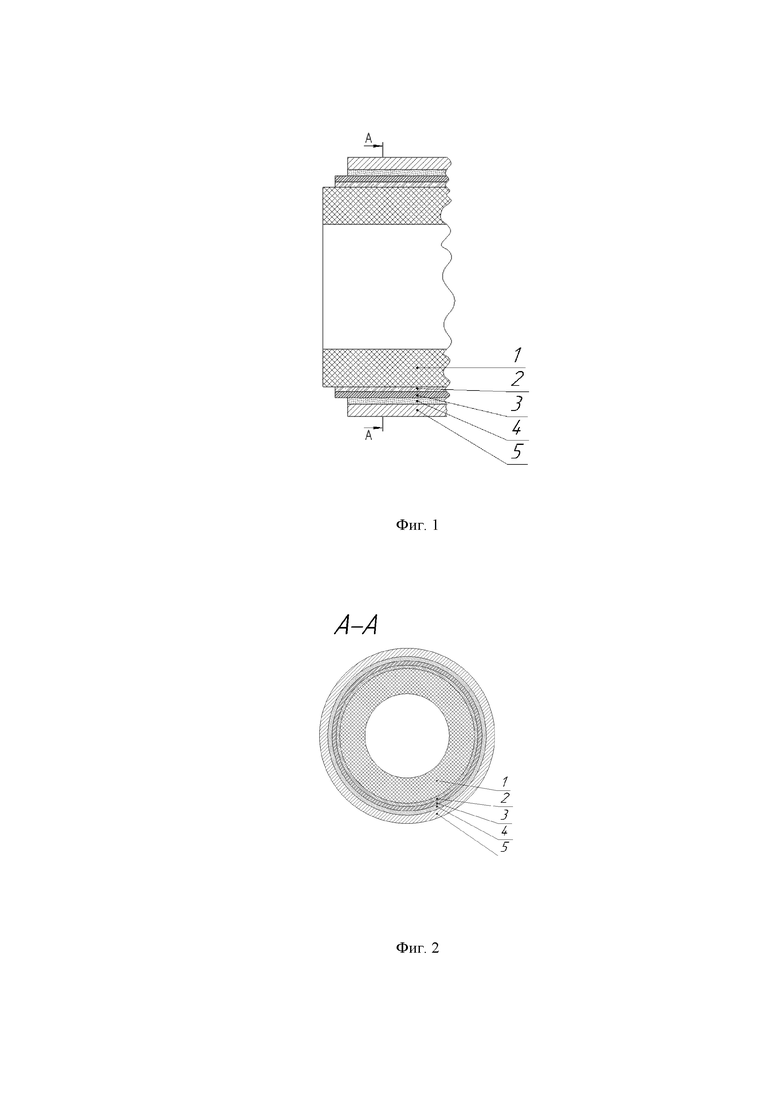

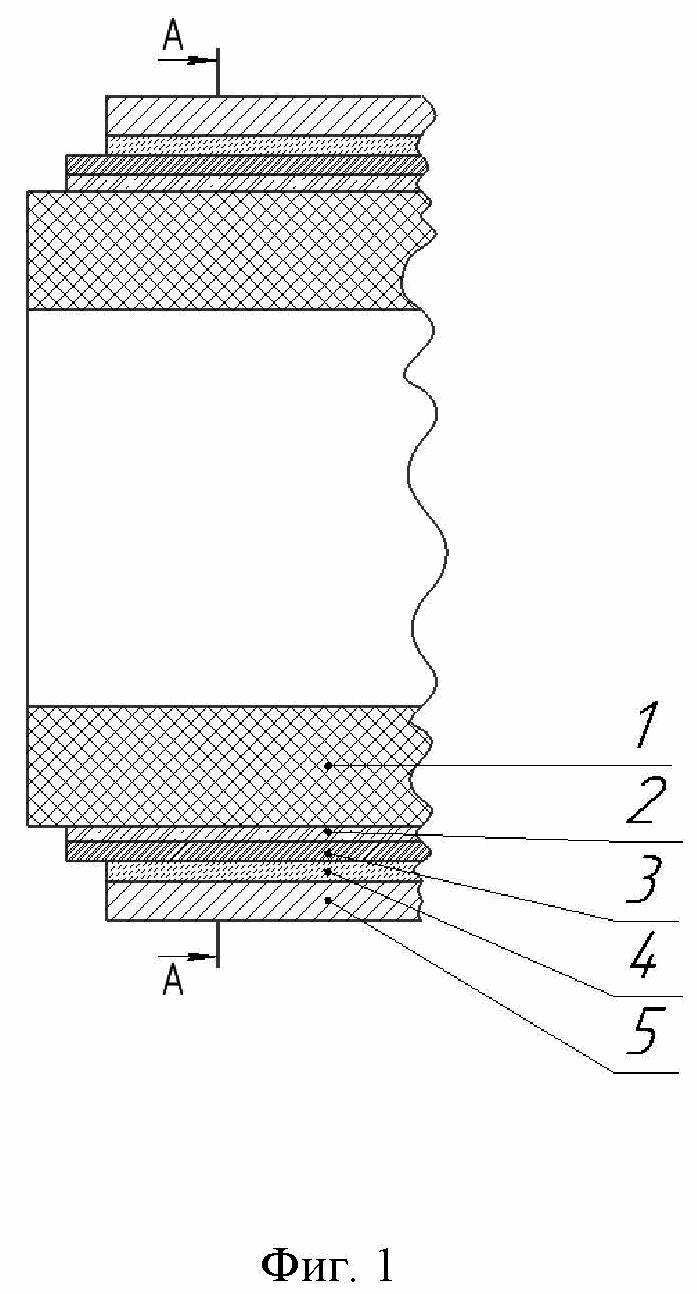

на фиг. 1 изображен фрагмент единичной трубчатой ячейки ПКТЭ с тонкопленочным протонным электролитом;

на фиг. 2 то же, А-А;

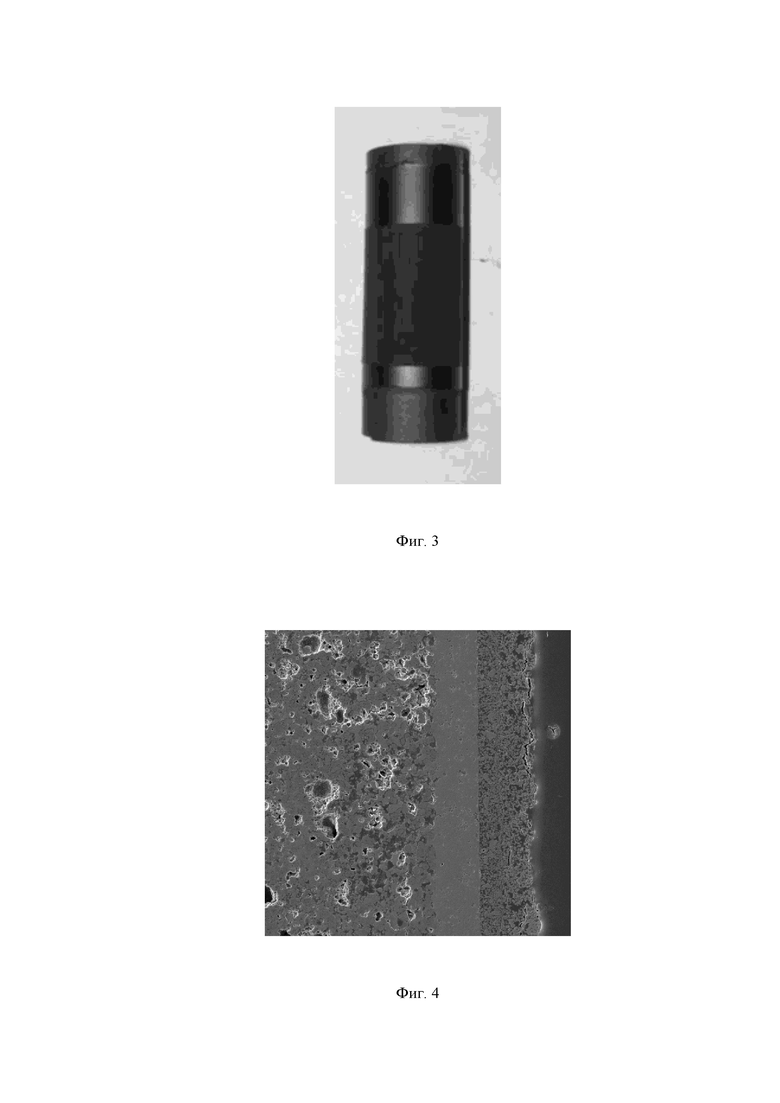

на фиг. 3 изображена фотография единичной трубчатой ячейки ПКТЭ с тонкопленочным протонным электролитом, общий вид;

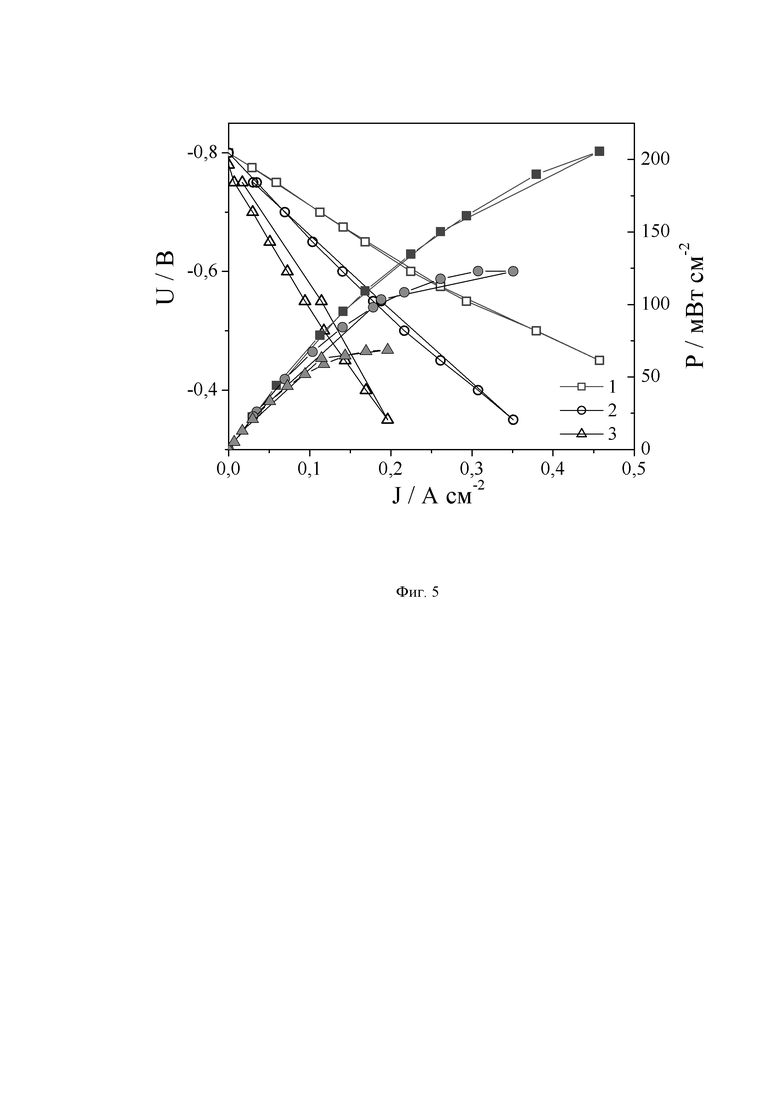

на фиг. 4 – микрофотография поперечного сечения единичной трубчатой ячейки ПКТЭ с тонкопленочным протонным электролитом;

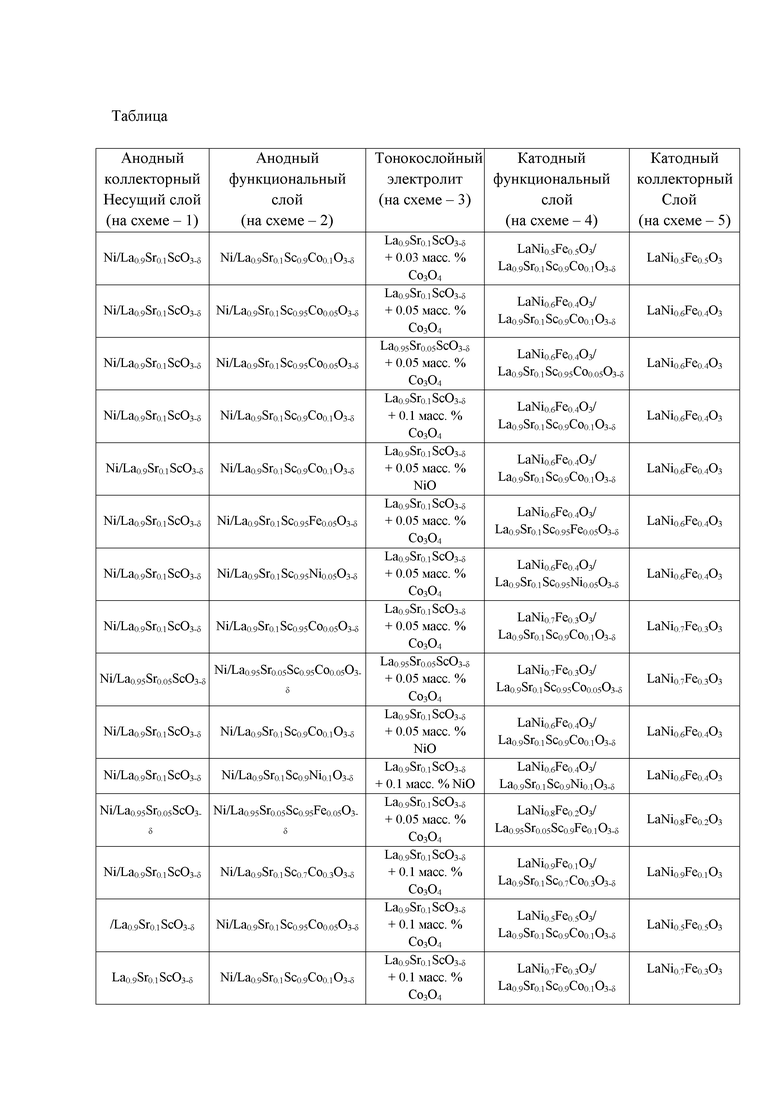

на фиг. 5 – вольтамперные и мощностные кривые единичного ПКТЭ с тонкопленочным протонным электролитом, полученные при различных температурах и составах газовой фазы.

В таблице представлен состав материалов контактирующих между собой слоёв единичной ячейки ПКТЭ, а именно, коллекторного слоя из композитного материала анода общей формулы Ni/La1-хSrхScO3-δ, на который последовательно нанесены: тонкий функциональный слой композитного материала анода общей формулы Ni/La1-хSrхSc1-yMeyO3-δ, материала электролита с общей формулой La1-хSrхScO3-δ со спекающими добавками оксидов кобальта или никеля до 1 масс.%, функционального катода из композитного материала общей формулы LaNi1-zFezO3/La1-хSrхSc1-yMeyO3-δ, а также коллекторного слоя катода общей формулы LaNi1-zFezO3, где х = 0.05÷0.2 ат.%, y = 0.01÷0.15 ат.%, z = 0.1÷0.5 ат.%, Me – Fe, Co или Ni. На ячейках ПКТЭ из этих материалов при оптимизации микроструктуры всех слоев и применении соответствующих катализаторов (катализатор восстановления кислорода для катода и катализатор окисления водорода, метана, метана в присутствии воды, метана в присутствии углекислого газа для анода) получены плотности мощности не менее 200 мВт/см2.

Трубчатые основы коллекторного слоя из композитного материала анода общей формулы Ni/La1-хSrхScO3-δ формировали методом горячего шликерного литья (ГШЛ). Для этого готовили шликер, состоящий из керамической составляющей и термопластической связки (ТПС). Керамическую составляющую получали при смешивании в планетарной мельнице порошка скандата лантана La0.9Sr0.1ScO3-δ, полученного твердофазным методом с оксидом никеля NiO, при соотношении 56/44 масс.% соответственно. После сушки порошка его смешивали с ТПС в баке литьевой машины при нагревании до 80°С. Проводили перемешивание шликера винтом с одновременным вакуумированием в течение 2–3 часов. Из полученного шликера отливали цилиндры, которые подвергали термообработке с медленным нагревом до 1200°С для удаления органической связки. Полученные трубчатые основы коллекторного слоя имели следующие габариты: диаметр около 9 мм, высота 7 мм, толщина стенки 0.30-0.33 мм.

Далее, методом окунания в суспензии на органической основе, формировали тонкие слои топливной ячейки - функциональный слой анода, слой электролита, функциональный и коллекторный слои катода. Суспензии получали путем смешивания порошков соответствующего состава с органической связкой в планетарной мельнице. Для функционального анодного слоя готовили суспензию состава NiО/ La0.9Sr0.1Sc0.9Co0.1O3-δ. Полученную суспензию наносили на трубчатую основу коллекторного анодного слоя, и сразу после сушки окунали в суспензию электролита состава La0.9Sr0.1ScO3-δ + 0.5 Со3О4 масс.%. После осушивания трубчатой основы коллекторного слоя с двумя тонкими слоями, функционального электродного слоя и слоя электролита, проводили их совместное спекание при температуре 1550°С в течении 5 часов. Далее формировали функциональный катодный слой из суспензии на органической основе с керамической составляющей LaNi0.6Fe0.4O3/La0.9Sr0.1Sc0.9Co0.1O3-δ, с последующим припеканием при 1100°С 1 ч. Формирование топливной ячейки заканчивали нанесением суспензии коллекторного слоя катода состава LaNi0.6Fe0.4O3-δ со спеканием при температуре 1050°С 2 часа.

На фиг. 1 и 2 представлено схематичное изображение формируемой топливной ячейки, где 1 – несущая трубчатая основа, представляющая собой коллекторный слой из композитного материала анода; 2 – тонкий функциональный слой композитного материала анода; 3 – слой электролита; 4 – функциональный слой композитного материала катода; 5 – коллекторный слой катода. Из фиг. 3 видно, что полученная трубчатая единичная ячейка ПКТЭ характеризуется высоким качеством, как тонкого слоя электролита, так и катода, что гарантирует хорошую масштабируемость при производстве ячеек. На фиг. 4 представлена микрофотография поперечного сечения трубчатой ячейки ПКТЭ на несущем аноде состава LNF|LNF+La0.9Sr0.1Sc0.9Co0.1O3|LSS|Ni+La0.9Sr0.1Sc0.9Co0.1O3|Ni+La0.9Sr0.1ScO3,демонстрирующая высокую плотность получаемого тонкого слоя электролита, хорошую адгезию между различными слоями, и соответствующую электродным слоям пористость. На фиг. 5 представлены вольтамперные и мощностные кривые единичного ПКТЭ с тонкослойным электролитом, полученные при различном составе газовой фазы: 1 – при температуре 750°С в атмосфере увлажненного водорода, 2 – при температуре 700°С в атмосфере увлажненного водорода, 3 – при температуре 700°С в атмосфере состава 36% CH4 + 54% CO2 + 10% H2O. Данные зависимости демонстрируют, что во влажной восстановительной атмосфере и при составе газовой фазы, приближенном к условиям прямой конверсии углеводородного топлива, достигнуты хорошие характеристики плотности тока (до 200 мВ/см2).

Таким образом, разработана перспективная для масштабирования конструкция трубчатой единичной топливной ячейки, при использовании которой возможно получение электроэнергии при прямом преобразовании углеводородного топлива в смеси с водяным паром и/или углекислым газом.

Источники информации

1. D. Medvedev, A. Murashkina, E. Pikalova, A. Demin, A. Podias, P. Tsiakaras, BaCeO3: Materials development, properties and application, Prog. MaterSci. 60 (2014) 72-129. doi: 10.1016/j.pmatsci.2013.08.001.

2. K. Nomura, T. Takeuchi, S. Tanase, H. Kageyama, K. Tanimoto, Y. Miyazaki, Proton conduction in (La0.9Sr0.1)MIIIO3-δ (MIII= Sc, In, and Lu) perovskites, Solid State Ionics 154–155 (2002) 647-652. doi: 10.1016/S0167-2738(02)00512-X.

3. Н. Yugami, Н. Kato, F. Iguchi, Protonic SOFCs Using perovskite-type conductors. Adv. Sci. Technol. 2014, 95, 66-71 [https://doi.org/10.4028/www.scientific.net/AST.95.66].

4. F. Iguchi, T. Yamane, H. Kato, H. Yugami. Low-temperature fabrication of an anode-supported SOFC with a proton-conducting electrolyte based on lanthanum scandate using a PLD method. Solid State Ionics 275 (2015) 117–121. [http://dx.doi.org/10.1016/j.ssi.2015.03.022].

5. М.S. Plekhanov, A.V. Kuzmin, E.S. Tropin, D.A. Korolev, M.V. Ananyev. New mixed ionic and electronic conductors based on LaScO3: Protonic ceramic fuel cells electrodes Journal of Power Sources, https://doi.org/10.1016/j.jpowsour.2019.227476.

| название | год | авторы | номер документа |

|---|---|---|---|

| Единичная трубчатая ячейка с несущим протонным электролитом для прямого преобразования углеводородного топлива | 2020 |

|

RU2742140C1 |

| Электролитическая ячейка для генерации чистого водорода из природного углеводородного топлива | 2020 |

|

RU2734310C1 |

| Твердооксидный электролитный материал с протонной проводимостью на основе скандата лантана, допированного Ba/Mg | 2023 |

|

RU2810737C1 |

| Твердооксидный электролитный материал с протонной проводимостью на основе скандата лантана, допированного Ba/Ga | 2023 |

|

RU2810980C1 |

| Твердооксидный электролитный материал с протонной проводимостью на основе скандата лантана, допированного Ba2+/Y3+ | 2023 |

|

RU2810731C1 |

| ТРУБЧАТЫЙ ЭЛЕМЕНТ ЭЛЕКТРОХИМИЧЕСКОГО УСТРОЙСТВА С ТОНКОСЛОЙНЫМ ТВЕРДООКСИДНЫМ ЭЛЕКТРОЛИТОМ (ВАРИАНТЫ) И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2015 |

|

RU2625460C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЕДИНИЧНОГО ВЫСОКОТЕМПЕРАТУРНОГО ТОПЛИВНОГО ЭЛЕМЕНТА И ЕГО КОМПОНЕНТОВ: КАТОДА, ЭЛЕКТРОЛИТА, АНОДА, ТОКОПРОХОДА, ИНТЕРФЕЙСНОГО И ЭЛЕКТРОИЗОЛИРУЮЩЕГО СЛОЕВ | 1997 |

|

RU2125324C1 |

| Способ синтеза наноразмерного порошкообразного материала на основе скандата лантана | 2017 |

|

RU2651009C1 |

| ВЫСОКОАКТИВНАЯ МНОГОСЛОЙНАЯ ТОНКОПЛЕНОЧНАЯ КЕРАМИЧЕСКАЯ СТРУКТУРА АКТИВНОЙ ЧАСТИ ЭЛЕМЕНТОВ ТВЕРДООКСИДНЫХ УСТРОЙСТВ | 2016 |

|

RU2662227C2 |

| СТРУКТУРА УПЛОТНЕННОГО УЗЛА СОЕДИНЕНИЯ ДЛЯ ЭЛЕКТРОХИМИЧЕСКОГО УСТРОЙСТВА | 2005 |

|

RU2389110C2 |

Изобретение относится к области электротехники, а именно к элементам батарей среднетемпературных электрохимических устройств для получения электроэнергии, и может быть использовано для создания твердооксидных топливных элементов (ТОТЭ). Согласно изобретению, ячейка содержит несущую трубчатую основу, представляющую собой коллекторный слой из композитного материала анода общей формулы Ni/La1-хSrхScO3-δ, на который последовательно нанесены тонкие функциональные слои композитного материала анода общей формулы Ni/La1-хSrхSc1-yMeyO3-δ, электролита на основе скандата лантана, допированного стронцием, функционального слоя композитного материала катода общей формулы LaNi1-zFezO3/La1-хSrхSc1-yMeyO3-δ, а также коллекторный слой катода общей формулы LaNi1-zFezO3, где х = 0.05÷0.2 ат.%, y = 0.01÷0.15 ат.%, z = 0.1÷0.5 ат.%, Me – Fe, Co или Ni. При использовании трубчатой единичной топливной ячейки возможно получение электроэнергии при прямом преобразовании углеводородного топлива в смеси с водяным паром и/или углекислым газом. Техническим результатом является упрощение технологии изготовления трубчатой единичной топливной ячейки и повышение эффективности её работы в атмосферах различного состава. 1 табл., 5 ил.

Единичная трубчатая топливная ячейка с тонкослойным протонным электролитом для прямого преобразования углеводородного топлива в смеси с водяным паром и/или углекислым газом, содержащая электролит на основе допированного скандата лантана и тонкие функциональные электродные слои, содержащие материал на основе скандата лантана, отличающаяся тем, что ячейка содержит несущую трубчатую основу, представляющую собой коллекторный слой из композитного материала анода общей формулы Ni/La1-хSrхScO3-δ, на который последовательно нанесены тонкие функциональные слои композитного материала анода общей формулы Ni/La1-хSrхSc1-yMeyO3-δ, электролита на основе скандата лантана, допированного стронцием, функционального слоя композитного материала катода общей формулы LaNi1-zFezO3/La1-хSrхSc1-yMeyO3-δ, а также коллекторный слой катода общей формулы LaNi1-zFezO3, где х = 0.05÷0.2 ат.%, y = 0.01÷0.15 ат.%, z = 0.1÷0.5 ат.%, Me – Fe, Co или Ni.

| СПОСОБ ИЗГОТОВЛЕНИЯ ЕДИНИЧНОГО ВЫСОКОТЕМПЕРАТУРНОГО ТОПЛИВНОГО ЭЛЕМЕНТА И ЕГО КОМПОНЕНТОВ: КАТОДА, ЭЛЕКТРОЛИТА, АНОДА, ТОКОПРОХОДА, ИНТЕРФЕЙСНОГО И ЭЛЕКТРОИЗОЛИРУЮЩЕГО СЛОЕВ | 1997 |

|

RU2125324C1 |

| АКТИВНЫЙ МАТЕРИАЛ ИЗ СМЕШАННОГО ОКСИДА, ЭЛЕКТРОД, СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОДА И ЭЛЕКТРОХИМИЧЕСКАЯ ЯЧЕЙКА, СОДЕРЖАЩАЯ ЭТОТ ЭЛЕКТРОД | 2001 |

|

RU2276430C2 |

| US 5604048 A1, 18.02.1997 | |||

| JP 2005139024 A, 02.06.2005. | |||

Авторы

Даты

2020-12-01—Публикация

2020-05-22—Подача