Устройство относится к клипсатору для производства колбасных изделий, например, сосисок, путем наполнения трубчатой или рукавной оболочки жидкотекучим наполнительным материалом и закрывания указанной оболочки по меньшей мере одним закрывающим средством, таким как закрывающая клипса. Клипсатор содержит: наполнительную трубу для подачи наполнительного материала в направлении подачи в трубчатую или рукавную оболочку, надетую на наполнительную трубу и закрытую на своем переднем конце; устройство сбора в складки для сбора в складки наполненной оболочки и формирования на ней собранной части, причем устройство содержит первый вытесняющий блок и второй вытесняющий блок, причем второй вытесняющий блок может реверсивно перемещаться в направлении подачи для формирования не содержащего наполнительного материала складкообразного участка на собранной части наполненной оболочки; и клипсующее устройство, содержащее по меньшей мере первый и второй сжимающие элементы, выполненные с возможностью перемещения (с возможностью возврата) между открытым положением и закрытым положением, для нанесения по меньшей мере одного закрывающего средства на складкообразный участок и сжатия указанного закрывающего средства, когда сжимающие элементы находятся в своем закрытом положении. Клипсатор содержит также выгружающее устройство для выгрузки только что произведенного колбасообразного продукта из клипсатора в направлении транспортировки.

Из полезной модели DE 20 2004 007 711 известен вышеописанный клипсатор для производства сосисок. Клипсатор, помимо прочего, включает в себя клипсующее средство и средство сбора в складки в виде двух ножницеобразных устройств. Нижерасположенное ножницеобразное устройство, установленное за другим ножницеобразным устройством (в направлении подачи наполнительного материала), может отодвигаться от вышерасположенного ножницеобразного устройства для формирования не содержащего наполнительного материала складкообразного участка, на котором клипсующим средством будет помещена закрывающая клипса. За средством сбора в складки расположен разгрузочный конвейер, служащий для последующей выгрузки сосисок. Разгрузочный конвейер жестко закреплен на несущей конструкции клипсатора.

Клипсатор для производства сосисок, раскрываемый в патентном документе WO 2011/134094, помимо клипсующего средства содержит сжимающее устройство в форме двух пар сжимающих ножницеобразных механизмов. Один ножницеобразный механизм может линейно перемещаться относительно другого ножницеобразного механизма для формирования не заполненного наполнительным материалом складкообразного участка с целью производства слабонаполненных сосисок. Этот известный клипсатор содержит также разгрузочный конвейер, жестко установленный на клипсаторе под двумя сжимающими ножницеобразными механизмами.

Вышеописанные известные устройства дают возможность производства колбасных изделий путем формирования на заполненном участке оболочки не заполненного наполнительным материалом складкообразного участка, на котором может быть установлена по меньшей мере одна закрывающая клипса для закрывания по меньшей мере заднего конца указанного заполненного участка оболочки. Однако при производстве слабозаполненных колбасообразных продуктов путем формирования удлиненного складкообразного участка на заполненном участке оболочки длина данного складкообразного участка ограничивается расположением разгрузочного конвейера. В частности, при производстве слабонаполненных колбасных изделий путем формирования складкообразного участка, длина которого меньше расстояния между вышерасположенным концом конвейерного устройства и нижерасположенным ножницеобразным устройством, существует опасность повреждения колбасообразного продукта в результате его попадания в зазор между выгружающим устройством и ножницеобразным устройством.

Таким образом, цель настоящего изобретения заключается в создании клипсатора, в котором были бы устранены все вышеупомянутые недостатки, и который обеспечивал бы возможность производства колбасных изделий при пониженном риске повреждения колбасных изделий и клипсатора.

Согласно настоящему изобретению, предлагается клипсатор для производства колбасных изделий, например, сосисок, путем наполнения трубчатой или рукавной оболочки жидкотекучим наполнительным материалом и закрывания указанной оболочки по меньшей мере одним закрывающим средством, таким как закрывающая клипса. Клипсатор содержит: наполнительную трубу для подачи наполнительного материала в направлении подачи в трубчатую или рукавную оболочку, надетую на наполнительную трубу и закрытую на своем переднем конце; устройство сбора в складки для сбора в складки наполненной оболочки и формирования на ней собранной части, причем устройство сбора в складки содержит первый вытесняющий блок и второй вытесняющий блок, причем второй вытесняющий блок может реверсивно перемещаться в направлении подачи для формирования не содержащего наполнительного материала складкообразного участка на собранной части наполненной оболочки; и клипсующее устройство, содержащее по меньшей мере первый и второй сжимающие элементы, выполненные с возможностью перемещения (с возможностью возврата) между открытым положением и закрытым положением, для нанесения по меньшей мере одного закрывающего средства на складкообразный участок и сжатия указанного закрывающего средства, когда сжимающие элементы находятся в своем закрытом положении. Клипсатор согласно настоящему изобретению дополнительно содержит выгружающее устройство для выгрузки произведенного колбасного изделия из клипсатора в направлении транспортировки, причем положение выгружающего устройства в направлении транспортировки относительно компонентов, расположенных перед выгружающим устройством, может регулироваться. Клипсатор содержит также сенсорное устройство для определения положения выгружающего устройства относительно компонентов клипсатора, расположенных перед выгружающим устройством.

Регулирование положения выгружающего устройства вдоль направления транспортировки относительно компонентов, расположенных перед выгружающим устройством, позволяет получить конфигурацию клипсатора, соответствующую конкретному производимому колбасному изделию. Кроме того, определение или индикация положения выгружающего устройства относительно компонентов клипсатора, расположенных перед выгружающим устройством, гарантирует, что колбасные изделия, произведенные с помощью данного клипсатора, наверняка попадут в выгружающее устройство без повреждения. Кроме того, этим предотвращается вероятность столкновений выгружающего устройства с другими компонентами клипсатора, расположенными перед выгружающим устройством, например, между передним концом выгружающего устройства и вытесняющими блоками, при их перемещении относительно друг друга для формирования не заполненного наполнительным материалом складкообразного участка.

Таким образом, клипсатор согласно настоящему изобретению позволяет производить колбасные изделия высокого качества благодаря уменьшению риска возникновения ошибок при эксплуатации, а также обеспечивает более высокий уровень надежности за счет предотвращения вероятности взаимного столкновения компонентом устройства.

Компоненты клипсатора, расположенные перед выгружающим устройством и делающие необходимым определение положения выгружающего устройства, могут быть как стационарными компонентами клипсатора, так и компонентами, которые могут перемещаться с возможностью возврата в направлении транспортировки или выгрузки изделий в процессе производства. К последним, в частности, относится один из вытесняющих блоков, т.е. второй вытесняющий блок, который может реверсивно перемещаться в направлении выгружающего устройства, т.е. в направлении подачи наполнительного материала, для формирования не заполненного наполнительным материалом складкообразного участка. Разумеется, можно контролировать положение выгружающего устройства или расстояние от него до стационарных компонентов, так же, как и до реверсивно перемещающихся компонентов клипсатора с помощью сенсорного устройства.

В предпочтительном варианте реализации клипсатора согласно настоящему изобретению предусматривается регулирующее устройство для регулирования положения выгружающего устройства относительно указанных компонентов клипсатора, расположенных перед выгружающим устройством. Это регулирующее устройство обеспечивает правильное позиционирование выгружающего устройства, например, в соответствии с размерами конкретного производимого колбасного изделия или в соответствии с конкретными производственными параметрами клипсатора.

Регулирующее устройство может приводиться в действие как вручную, так и с помощью мотора. Если клипсатор содержит блок управления, управление регулирующим устройством может осуществляться данным блоком управления. Положение выгружающего устройства относительно компонентов клипсатора, расположенных перед выгружающим устройством, может отображаться с помощью индикаторного устройства клипсатора.

В еще одном предпочтительном варианте реализации настоящего изобретения сенсорное устройство может быть выполнено с возможностью индикации текущего положения выгружающего устройства относительно указанных компонентов клипсатора. Предпочтительно, чтобы указанная индикация была оптической и/или звуковой и/или визуальной. Таким образом, этим могут быть предотвращены ошибки при эксплуатации и сокращено время подготовки к производственному процессу.

Текущим положением может считаться как промежуточное положение, так и конечное или требуемое положение выгружающего устройства, при котором предотвращается возможность повреждения самого выгружающего устройства и/или реверсивно перемещающихся компонентов клипсатора, таких как второй вытесняющий блок.

Альтернативно или дополнительно к определению текущего или требуемого положения выгружающего устройства, сенсорное устройство может быть выполнено с возможностью определения текущего, в частности, требуемого расстояния между выгружающим устройством и указанными компонентами клипсатора, расположенными перед выгружающим устройством. Предпочтительно, расстоянием между выгружающим устройством и указанными компонентами клипсатора считается их расстояние в направлении транспортировки. Тем самым предотвращается вероятность столкновения между выгружающим устройством и расположенным за ним вытесняющим блоком при перемещении в направлении транспортировки для формирования складкообразного участка оболочки.

Текущим расстоянием может считаться как промежуточное расстояние, так и конечное или требуемое расстояние между выгружающим устройством и компонентами клипсатора, расположенными перед выгружающим устройством. Требуемым расстоянием является расстояние, при котором предотвращается повреждение выгружающего устройства и/или реверсивно перемещающихся компонентов клипсатора, такими как второй вытесняющий блок.

Предпочтительно, клипсатор содержит блок управления, осуществляющий управление клипсатором, и сенсорное устройство, предпочтительно, соединенное с указанным блоком управления. Это позволяет клипсатору выдавать сигнал, соответствующий положению выгружающего устройства относительно компонентов клипсатора, расположенных перед выгружающим устройством, или расстоянию от выгружающего устройства до указанных элементов. Кроме того, при возможности столкновения выгружающего устройства с указанными компонентами клипсатора активация клипсатора блокируется.

Еще одно преимущество предлагаемого устройства заключается в том, что регулирующее устройство является частью системы выравнивания, включающей в себя первую несущую конструкцию и вторую несущую конструкцию, которые могут перемещаться относительно друг друга в процессе выравнивания. Такая конфигурация позволяет осуществлять регулирование требуемого положения выгружающего устройства относительно указанных компонентов клипсатора, например, в соответствии с длиной складкообразного участка, формируемого на колбасном изделии, и, одновременно, регулирование выгружающего устройства в соответствии с другими параметрами колбасного изделия, такими как его диаметр. Тем самым, обеспечивается дополнительное сокращение времени подготовки к процессу производства.

В предпочтительном варианте реализации регулирующее устройство содержит первый контактный элемент, расположенный на первой несущей конструкции, и второй контактный элемент, расположенный на второй несущей конструкции, которые взаимодействуют друг с другом, причем сенсорное устройство выполнено с возможностью определения текущего положения или текущего расстояния выгружающего устройства и указанных компонентов клипсатора, расположенных перед выгружающим устройством, на основании перемещения одного из контактных элементов относительно другого контактного элемента. Такая конструкция обеспечивает достоверное и надежное определение положения выгружающего устройства или расстояния от него до соответствующего компонента клипсатора.

Перемещение первого и второго контактных элементов относительно друг друга может быть обнаружено различными способами, в зависимости от конкретной конструкции контактных элементов. В одном из возможных вариантов реализации первый контактный элемент представляет собой зубчатое колесо, а второй контактный элемент выполнен в виде приводной рейки, с которой зубья зубчатого колеса входят в сцепление; механическое сцепление зубьев контактных элементов обеспечивает надежное обнаружение перемещения контактных элементов относительно друг друга, например, без относительного проскальзывания контактных элементов. Однако в некоторых случаях бывает достаточно плоских контактных элементов, при условии, что сила трения между ними предотвращает проскальзывание указанных плоских контактных элементов относительно друг друга.

Кроме того, сенсорное устройство может быть выполнено и другими способами, например, в виде оптического датчика, направленного на зону, перемещающуюся относительно данного датчика, или в виде одного механического сенсорного элемента, например, в форме колеса, вращающегося при перемещении выгружающего устройства и соответствующего компонента клипсатора относительно друг друга. В предпочтительном варианте реализации сенсорное устройство содержит первый сенсорный элемент и второй сенсорный элемент, которые могут перемещаться относительно друг друга.

С целью повышения точности измерений первый или второй сенсорный элемент может быть соединен с первым или вторым контактным элементом. В целях дополнительного повышения точности измерений другой второй или первый сенсорный элемент может быть соединен с соответствующим другим контактным элементом. Однако обычно бывает достаточно, чтобы первый сенсорный элемент был жестко прикреплен к несущей конструкции или элементу несущей конструкции, и второй сенсорный элемент мог перемещаться относительно первого сенсорного элемента в соответствии с регулировкой.

В предпочтительном варианте реализации сенсорное устройство содержит индуктивный датчик, показания которого легко могут быть использованы для управления клипсатором. Разумеется, для определения положения выгружающего устройства или расстояния от него до соответствующего компонента клипсатора могут быть использованы и датчики других типов, такие как оптический датчик, электрический датчик (включая потенциометр) или механический датчик (включая тензометрический датчик) и т.п.

Объектом настоящего изобретения является также способ эксплуатации клипсатора согласно настоящему изобретению. Данный способ включает в себя операции: выбора производимого колбасного изделия; определения с помощью сенсорного устройства положения выгружающего устройства относительно компонентов клипсатора, расположенных перед выгружающим устройством; и обеспечения сигнала, показывающего текущее положение выгружающего устройства относительно указанного другого компонента клипсатора или текущее расстояние от выгружающего устройства до указанных компонентов клипсатора.

Способ согласно настоящему изобретению может включать в себя одну или несколько дополнительных операций по получению сигнала, указывающего, соответствует ли текущее положение выгружающего устройства или расстояние между ним и указанными компонентами клипсатора положению или расстоянию, требуемым в соответствии с выбранным производимым колбасным изделием; определение с помощью сенсорного устройства текущего положения и/или текущего расстояния выгружающего устройства во время регулирования положения и/или расстояния выгружающего устройства и получение сигнала, указывающего, что выгружающее устройство достигло положения или расстояния, требуемого в соответствии с выбранным производимым колбасным изделием.

Клипсатор может содержать блок управления, служащий для управления работой клипсатора, а также сенсорное устройство, соединенное с указанным блоком управления. В таком случае, сигналы сенсорного устройства могут передаваться в блок управления клипсатора, который информирует оператора, находится ли выгружающее устройство в требуемом положении; кроме того, на основании указанного сигнала блок управления может отображать для оператора текущее положение выгружающего устройств, чтобы оператор на основании этого сигнала мог осуществить правильную регулировку выгружающего устройства.

Кроме того, способ согласно настоящему изобретению может включать в себя операцию блокирования или разрешения активации клипсатора в зависимости от сигнала, полученного блоком управления от сенсорного устройства.

Таким образом, способ согласно настоящему изобретению обеспечивает реализацию всех преимуществ, описанных выше для предлагаемого клипсатора.

Дополнительные преимущества настоящего изобретения и предпочтительные варианты его реализации станут более ясными после ознакомления с приведенным ниже подробным описанием изобретения со ссылками на прилагаемые чертежи. Термины "слева", "справа", "ниже" и "выше", используемые в нижеследующем описании, относятся к прилагаемым чертежам в нормальной ориентации, при которой можно прочесть ссылочные позиции на данных чертежах.

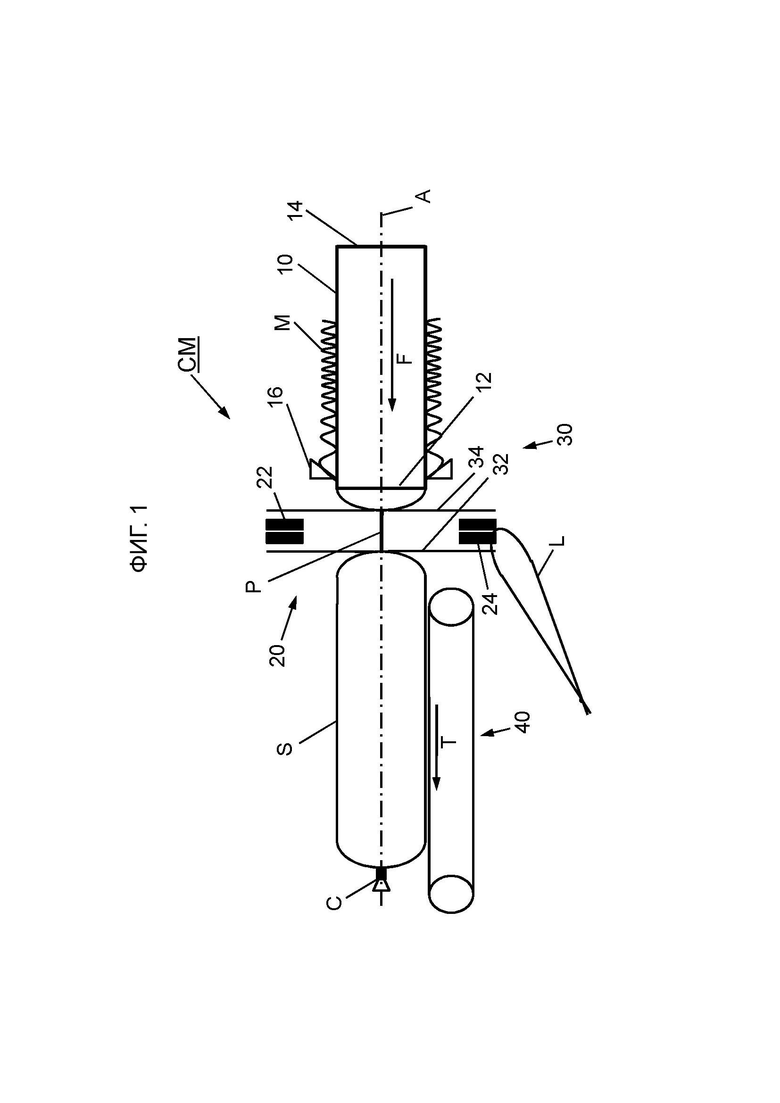

На фиг. 1 – схема принципиальной конструкции клипсатора для производства колбасных изделий;

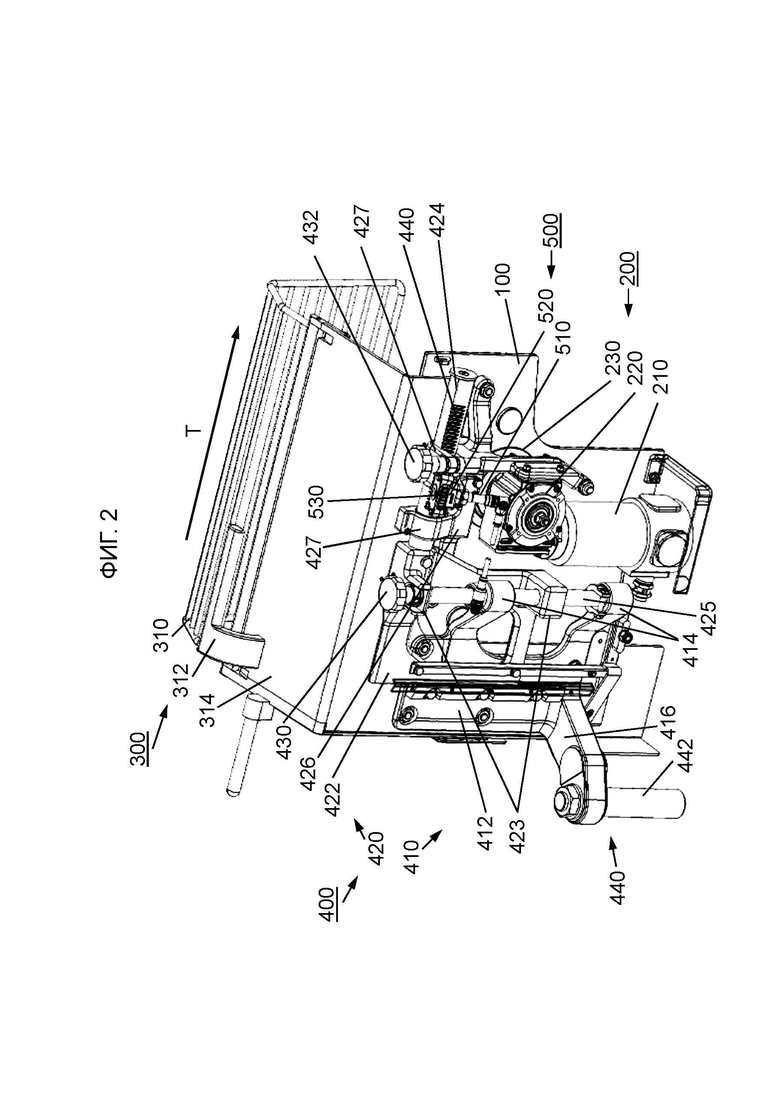

на фиг. 2 – перспективное изображение (вид сзади) выгружающего устройства клипсатора, включая систему выравнивания согласно настоящему изобретению;

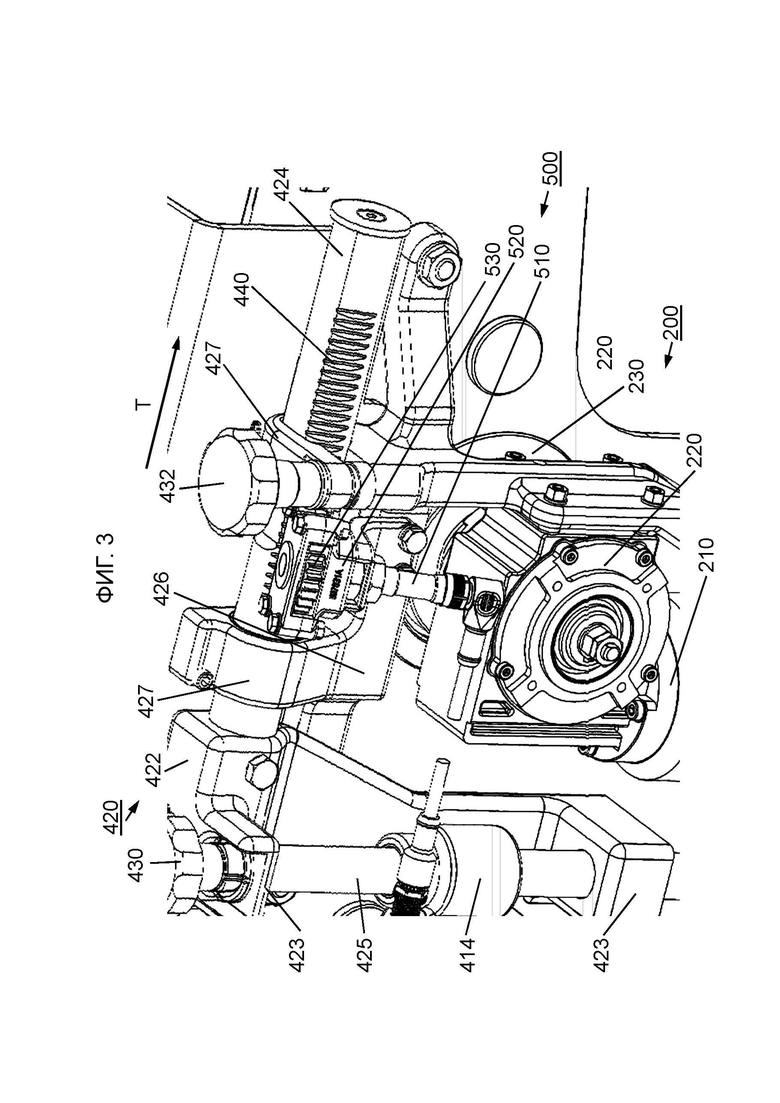

на фиг. 3 – более детальное изображение в увеличенном масштабе системы выравнивания, показанной на фиг. 2; и

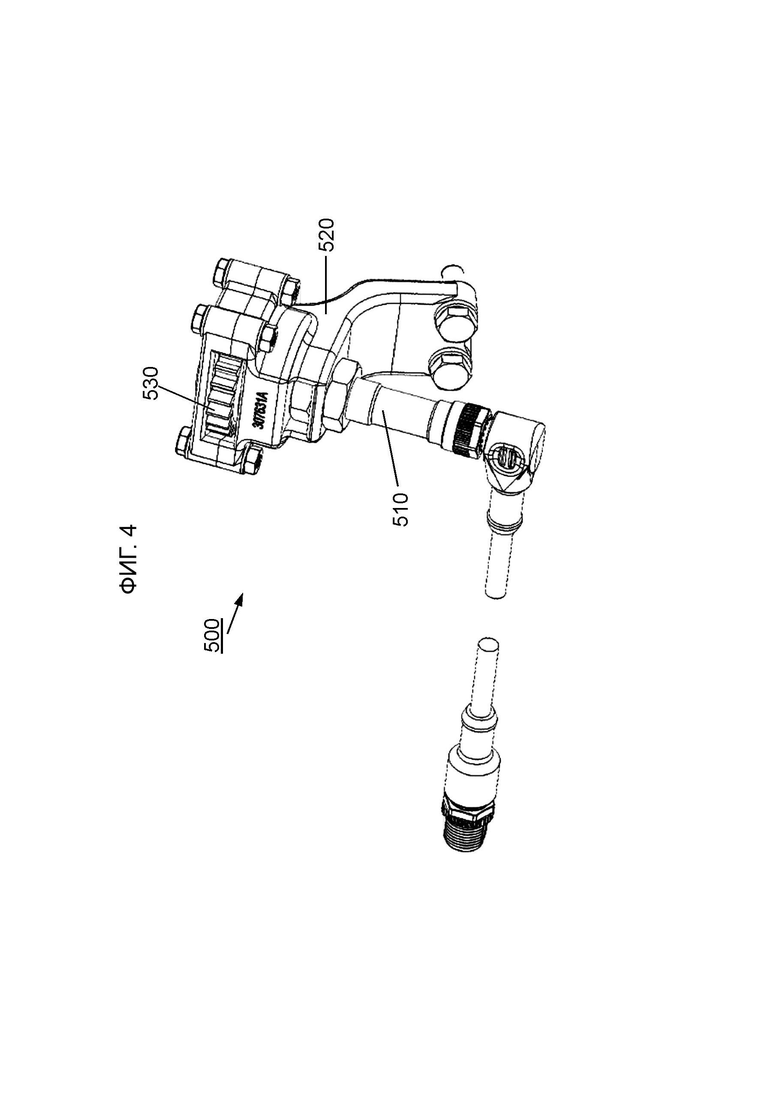

на фиг. 4 – перспективное изображение (вид сзади) сенсорного устройства, используемого в системе выравнивания согласно настоящему изобретению.

На фиг. 1 схематично показан клипсатор для производства колбасных изделий, например, сосисок, содержащих жидкотекучий наполнительный материал в трубчатой или рукавной оболочке; в частности, изображена область закрытия оболочки. Клипсатор содержит наполнительную трубу 10 с продольно и горизонтально проходящей центральной осью A с выпускным отверстием для выпуска наполнительного материала на левом конце 12 трубы и отверстием подачи на правом конце 14 трубы для подачи наполнительного материала в направлении подачи F к выпускному отверстию наполнительной трубы 10, например, с помощью подающего насоса (не показан). Кроме того, на наполнительной трубе 10 и соосно с ней, рядом с левым концом 12 наполнительной трубы 10 расположен узел 16 торможения оболочки. Наполнительная труба 10 выполнена из подходящего материала, например, из нержавеющей стали.

Подаваемая трубчатая оболочка M, выполненная из тонкого листового материала, надета на наполнительную трубу 10 в сложенном состоянии (в виде гармошки). После подачи трубчатой оболочки M она стягивается в процессе создания колбасного изделия S, в честности, под действием подачи наполнительного материала, и наполнительный материал заполняет трубчатую оболочку M, причем узел 16 торможения оболочки обеспечивает тормозящее усилие для обеспечения контролируемого стягивания трубчатой оболочки M в процессе её наполнения.

Клипсатор CM содержит также клипсующее устройство 20, служащее для закрывания наполненной трубчатой оболочки M путем установки закрывающих средств, таких как закрывающие клипсы C, на складкообразный участок P, и устройство 30 сбора в складки, служащее для сбора в складки заполненной трубчатой оболочки M и формирования на ней указанного складкообразного участка P. Все вышеуказанные компоненты расположены за наполнительной трубой 10.

Как показано на фиг. 1, клипсующее устройство 20 расположено непосредственно за левым концом 12 наполнительной трубы 10 и установлено соосно наполнительной трубе 10. Клипсующее устройство 20 содержит первое и второе клипсующие средства 22, 24 выполненные в виде пуансона 22 и матрицы 24. Следует отметить, что пуансон 22 и матрица 24 могут устанавливать и закрывать единую закрывающую клипсу C для закрывания заднего края только что наполненной трубчатой оболочки M, или могут устанавливать и сжимать две закрывающие клипсы C одновременно, а именно, первую закрывающую клипсу C для закрывания заднего конца только что наполненной трубчатой оболочки M для формирования колбасного изделия S, и вторую закрывающую клипсу C для закрывания переднего конца трубчатой оболочки M, которая будет наполняться непосредственно после этого.

Устройство 30 сбора в складки содержит первый вытесняющий блок 32 и второй вытесняющий блок 34, причем первый вытесняющий блок 32 расположен за вторым вытесняющим блоком 34. Первый и второй сжимающие элементы 22, 24 клипсующего устройства 20 могут быть расположены между первым и вторым вытесняющими блоками по меньшей мере для установки и сжатия одной или двух закрывающих клипс C на складкообразном участке P. Первый вытесняющий блок 32 может реверсивно перемещаться в направлении параллельно направлению подачи F наполнительного материала.

При необходимости подвешивания колбасных изделий S на стержневидном элементе, таком как на коптильный стержень, например, для дальнейшей обработки (например, для обработки паром или копчения), может быть предусмотрен элемент L для подвески, такой как подвесная петля, который крепится к одному концу колбасного изделия S, предпочтительно, к его заднему концу, или к одному концу цепи колбасных изделий S, также, предпочтительно, к заднему концу цепи. Элемент L для подвески может подаваться к одному из сжимающих элементов 22, 24, и может прикрепляться к соответствующему концу колбасного изделия S с помощью закрывающей клипсы C, которую сжимают на указанном конце колбасного изделия S.

Для выгрузки колбасного изделия S, только что произведенного в клипсаторе CM, в направлении транспортировки T, практически совпадающем с направлением подачи F, за клипсующим устройством 20 установлено выгружающее устройство 40, которое может содержать конвейерную ленту и направляющие ролики. В простом случае, выгружающее устройство 40 может быть выполнено в виде желоба. При выгрузке изготовленных колбасных изделий S элемент L для подвески захватывается захватывающим устройством, таким как захватывающая игла, которое направляет элемент L для подвески к стержневидному элементу.

Для подвешивания колбасного изделия S на указанном стержневидном элементе R указанное колбасное изделие S может извлекаться из клипсатора CM и подаваться на линию подвешивания (не показана).

На фиг. 1 выгружающее устройство 40 показано лишь схематично и описано как включающее в себя конвейерное устройство, такое как ленточный конвейер. Однако следует иметь в виду, что реальное выгружающее устройство 40 содержит гораздо больше элементов и узлов, таких как несущая конструкция, которая крепится к клипсатору CM, или опорные и крепежные элементы, служащие для монтажа конвейерного устройства и крепления его к несущей конструкции.

На фиг. 2 показано выгружающее устройство 40 клипсатора CM (вид сзади), причем конвейерное устройство не показано.

Выгружающее устройство 40, показанное на фиг. 2, помимо не показанного конвейерного устройства, содержит узел основания 400, который содержит первую несущую конструкцию 410 и вторую несущую конструкцию 420. Первая и вторая несущие конструкции 410, 420 в целом являются плоскими конструкциями и расположены практически параллельно друг другу, причем на второй несущей конструкции 420 установлен плоский элемент 100, образующий переднюю сторону корпуса, закрывающего узел основания 400 и другие компоненты, такие как блок привода 200. Первая и вторая несущие конструкции 410, 420 отходят от указанного плоского элемента или передней стороны 100 к задней стороне корпуса. Блок привода 200 содержит приводное устройство 210, такое как электродвигатель, редуктор 220, расположенный на выходном конце вала ротора приводного устройства или электродвигателя 210, и соединительный элемент 230, проходящий сквозь плоский элемент или переднюю сторону 100 и выполненный с возможностью соединения с противоположным соединительным элементом конвейерного устройства. Соединительный элемент 230 и противоположный соединительный элемент соединяются друг с другом для передачи вращательного движения вала приводного электродвигателя 210 на конвейерное устройство. Соединение соединительных элементов друг с другом может быть самостоятельным, обусловленным геометрией соединительных элементов, и принудительным, и соединительные элементы могут иметь соответствующую конструкцию.

Первая несущая конструкция 410 содержит практически плоскую рамную основу 412 и установлена по меньшей мере практически вертикально и параллельно передней стороне 100 корпуса. На вертикальной кромке первой несущей конструкции 410, обращенной к блоку привода 200, расположены две приемные муфты 414. Приемные муфты 414 расположены друг над другом в вертикальном направлении. На вертикальной кромке, расположенной напротив приемных муфт 414, в частности, на нижнем крае данной кромки, расположен выступ или кронштейн 416, проходящий практически горизонтально в направлении назад от первой несущей конструкции 410.

На свободном конце кронштейна 416 установлен шарнирный болт 442, который совместно с кронштейном 416 образует соединительный узел 440, служащий для соединения выгружающего устройства 40 с клипсатором CM для производства колбасных изделий S, которые необходимо затем передавать в выгружающее устройство 40. Соответственно, клипсатор CM содержит ответный элемент, взаимодействующий с шарнирным болтом 442, служащий для соединения выгружающего устройства 40 с клипсатором CM. Таким образом, соединительный узел 440 позволяет устанавливать выгружающее устройство 40 в точном конкретном положении на клипсаторе CM, с возможностью совершения выгружающим устройством 40 шарнирного вращения, например, для выполнения операций техобслуживания или очистки клипсатора CM, а также для быстрой установки выгружающего устройства 40 на клипсатор CM или снятия с него.

Вторая несущая конструкция 420 содержит первый рамный элемент 422, имеющий в целом плоскую конструкцию и установленный практически параллельно передней стороне 100 корпуса. Первый рамный элемент 422 содержит две приемные муфты 423, расположенные вертикально одна над другой на некотором расстоянии от первого рамного элемента 422 к задней стороне выгружающего устройства 40.

Вторая несущая конструкция 420 содержит также второй рамный элемент 426, имеющий приблизительно плоскую конструкцию, с помощью которой второй рамный элемент 426 жестко крепится к передней стороне 100 корпуса. Две горизонтально-расположенные приемные муфты 427 установлены на верхней кромке второго рамного элемента 426.

Горизонтально-расположенный болт 424 жестко прикреплен к верхнему краю первого рамного элемента 422 и проходит параллельно передней стороне 100 корпуса ко второму рамному элементу 426. Второй рамный элемент 426 соединен с первым рамным элементом 422 горизонтально-расположенным болтом 424, как будет более подробно объяснено ниже.

Первая несущая конструкция 410 и первый рамный элемент 422 второй несущей конструкции 420 выполнены таким образом, что приемные муфты 414 первой несущей конструкции 410 и приемные муфты 423 первого рамного элемента 422 расположены строго друг над другом в вертикальном направлении, причем нижняя приемная муфта 423 первого рамного элемента 422 расположена между приемными муфтами 414 первой несущей конструкции 410. Первый рамный элемент 422 второй несущей конструкции 420 соединен с первой несущей конструкцией 410 вертикально-расположенным соединительным болтом 425, который проходит сквозь приемные муфты 414 первой несущей конструкции 410 и приемные муфты 423 первого рамного элемента 422 второй несущей конструкции 420. Соединительный болт 425 жестко прикреплен к первой несущей конструкции 410, по меньшей мере, в осевом направлении, причем его нижний конец входит в нижнюю приемную муфту 414. Первый рамный элемент 422 второй несущей конструкции 420 может реверсивно сдвигаться в вертикальном направлении вдоль соединительного болта 425.

Для регулирования вертикального положения первого рамного элемента 422 второй несущей конструкции 420 относительно первой несущей конструкции 410, а также для фиксации первого рамного элемента 422 в выбранном положении предусмотрена регулировочная головка 430, расположенная на верхнем конце соединительного болта 425.

Для перемещения первого рамного элемента 422 второй несущей конструкции 420 в направлении вдоль соединительного болта 425, соединительный болт 425 может содержать внешний резьбовой участок, входящий в зацепление с внутренним резьбовым участком верхней приемной муфты 423 первого рамного элемента 422. Посредством вращения соединительного болта 425 с помощью регулировочной головки 430 первый рамный элемент 422 второй несущей конструкции 420 можно сместить вдоль соединительного болта 425 относительно первой несущей конструкции 410.

Следует отметить, что для перемещения первого рамного элемента 422 второй несущей конструкции 420 в направлении вдоль соединительного болта 425 и для фиксации его в выбранном положении могут использоваться и другие конструктивные элементы помимо резьбы, например, зажимные элементы, которые могут быть ослабляться для перемещения первого рамного элемента 422 и затягиваться для фиксации первого рамного элемента 422 в выбранном положении.

Второй рамный элемент 426 соединяется с первым рамным элементом 422 с помощью приемных муфт 427, которые могут перемещаться по горизонтально-расположенному болту 424 первого рамного элемента 422. Второй рамный элемент 426 может реверсивно сдвигаться в направлении транспортировки T вдоль болта 424. Для фиксации второго рамного элемента 426 в выбранном положении на болте 424 одна из приемных муфт 427 выполнена в виде зажимной втулки, которую можно ослаблять или затягивать с помощью зажимного винта 432.

Как показано на фиг. 2 и 3, передняя сторона 100 корпуса установлена на втором рамном элементе 426 второй несущей конструкции 420. Кроме того, блок привода 200 установлен на втором рамном элементе 426 второй несущей конструкции 420 с использованием для этого редуктора 220. Таким образом, при перемещении второго рамного элемента 426 вдоль горизонтального болта 424 (а также передней стороны 100 с прикрепленным к ней конвейерным устройством), можно реверсивно перемещать их в направлении транспортировки T для регулирования положения конвейерного устройства в горизонтальном направлении относительно клипсатора CM, и, следовательно, регулировать расстояние от конвейерного устройства до компонентов клипсатора CM, расположенных перед конвейерным устройством.

Элементы и блоки, используемые для перемещения второй несущей конструкции 420 в горизонтальном и вертикальном направлениях относительно первой несущей конструкции 410, а именно, первая несущая конструкция 410, вторая несущая конструкция 420 с первым и вторым рамными элементами 422, 426, и болты 424, 425 образуют систему выравнивания, служащую для регулирования положения выгружающего устройства 40 относительно клипсатора CM.

Как показано на фиг. 2, и более подробно на фиг. 3, выгружающее устройство 40 содержит также сенсорное устройство 500, более детально представленное на фиг. 4. Сенсорное устройство 500 содержит стержневидный первый сенсорный элемент 510, верхний конец которого прикреплен к опорной структуре 520 в форме корпуса, в котором установлено зубчатое колесо 530. Первый сенсорный элемент 510 установлен соосно с осью вращения зубчатого колеса 530, и его верхний конец расположен рядом с зубчатым колесом. Нижний конец сенсорного элемента 510 соединен с блоком управления клипсатора CM соответствующим проводом или кабелем. Второй сенсорный элемент (не виден) расположен на нижнем конце оси вращения зубчатого колеса 530 и жестко прикреплен к нему, таким образом, что при вращении зубчатого колеса 530 второй сенсорный элемент совершает вращательное движение относительно первого сенсорного элемента 510. Зубчатое колесо 530 выходит за пределы габаритов опорной структуры 520 в радиальном направлении с двух сторон, как видно из фиг. 4, где показана задняя сторона сенсорного устройства 500. Кроме этого, зубчатое колесо 530 выходит за габариты опорной структуры или корпуса 520 на его передней стороне.

Горизонтально-расположенный болт 424 содержит плоский участок, проходящий в осевом направлении. На указанном плоском участке выполнены зубья 440, таким образом, что болт 424, по меньшей мере, частично образует приводную рейку. Зубья 440 обращены в сторону от второго рамного элемента 426 и направлены в сторону зубчатого колеса 530.

Сенсорное устройство 500 установлено на втором рамном элементе 426 с помощью опорной структуры или корпуса 520, таким образом, что часть зубчатого колеса 530, выходящая за пределы корпуса 520 в направлении второго рамного элемента 426, входит в зацепление с зубьями 440 болта 424.

При такой конфигурации горизонтальное перемещение конвейерного устройства посредством сдвига второго рамного элемента 426 вдоль горизонтального болта 424, приводит также к перемещению сенсорного устройства 500 вдоль болта 424. Таким образом, зубчатое колесо 530, входящее в зацепление с зубьями 440 болта 424, поворачивается относительно своей оси вращения. Это вращательное движение, соответствующее расстоянию, на которое переместилось конвейерное устройство, воспринимается сенсорным устройством 500. В блок управления клипсатора CM поступает соответствующий сигнал, несущий информацию не только о расстоянии перемещения, но также и о положении конвейерного устройства относительно других компонентов клипсатора CM.

Элементы, с помощью которых может производиться регулирование положения выгружающего устройства относительно компонентов клипсатора, такие как зубчатое колесо 530, горизонтальный болт 424 с зубьями 440, входящими в зацепление с зубчатым колесом 530, и зажимной винт 432 для фиксации конвейерной ленты в выбранном положении, образуют регулирующее устройство, служащее для регулирования положения выгружающего устройства относительно указанных компонентов клипсатора CM, расположенных перед выгружающим устройством.

Кроме того, в системе предусмотрено защитное устройство 300, которое по меньшей мере частично закрывает конвейерное устройство, что служит для предотвращения случайного касания оператором конвейерного устройства или клипсатора CM, на котором установлено выгружающее устройство 40. Защитное устройство 300 содержит защитную решетку 310, отделяющую конвейерное устройство от области, находящейся непосредственно над ним, которая может поворачиваться вверх-вниз с помощью рукоятки 312. Горизонтальная закрывающая пластина 314 проходит от верхнего края передней стороны 100 корпуса по меньшей мере частично над конвейерным устройством. Защитная решетка 310 установлена с возможностью поворачивания на переднем углу закрывающей пластины 314.

Для производства колбасного изделия S с помощью клипсатора CM трубчатая оболочка M, надетая на наполнительную трубу 10 и закрытая на переднем конце закрывающей клипсой C, заполняется наполнительным материалом, подаваемым по наполнительной трубе 10 внутрь трубчатой оболочки M в направлении подачи F. После подачи заданного количества наполнительного материала в трубчатую оболочку M верхний и нижний вытесняющие элементы первого и второго вытесняющих блоков 32, 34 перемещаются из своего открытого положения в свое закрытое положение для формирования собранной части заполненной трубчатой оболочки M. Затем первый вытесняющий блок 32 линейно перемещается в горизонтальной плоскости параллельно направлению подачи F. В результате, на собранной части трубчатой оболочки M формируется складкообразный участок P, и клипсующее устройство 20 устанавливает и сжимает на данном складкообразном участке P две закрывающие клипсы C; первую закрывающую клипсу C – для закрывания только что наполненной трубчатой оболочки M для формирования колбасного изделия S, и вторую закрывающую клипсу C – для закрывания переднего конца колбасного изделия S, которое будет производиться после этого. Отрезающее устройство (не показано) производит разрез трубчатой оболочки M между двумя закрывающими клипсами C для отделения только что произведенного колбасного изделия S от остальной части трубчатой оболочки M. Только что произведенное колбасное изделие S выгружается из клипсатора CM выгружающим устройством 40.

Для производства плотно наполненных колбасных изделий S после перевода первого и второго вытесняющих блоков в их закрытое положение первый вытесняющий блок 32 необходимо переместить в направлении подачи F, лишь на небольшое расстояние, достаточное для формирования короткого складкообразного участка P для установки на нем двух закрывающих клипс C. При производстве слабонаполненных колбасных изделий S необходимо формировать удлиненный складкообразный участок, что производится путем сдвигания первого вытесняющего блока 32 в направлении подачи F на соответствующее расстояние. Длина складкообразного участка P соответствует требуемой степени наполнения колбасного изделия. При более длинном складкообразном участке P мы получаем более низкую степень наполнения, а при более коротком складкообразном участке P – более высокую степень наполнения колбасного изделия S.

В зависимости от длины складкообразного участка P, создаваемого на колбасном изделии S, конвейерное устройство выгружающего устройства 40 должно быть установлено в таком положение или на таком расстоянии от других элементов клипсатора CM, в частности, от устройства 30 сбора в складки, при котором будет невозможным столкновение конвейерного устройства с первым вытесняющим блоком 32 при перемещении в направлении подачи F или в направлении транспортировки T, соответственно, для формирования удлиненного складкообразного участка P.

В начале процесса производства оператор выбирает тип производимого изделия, например, с помощью блока управления, в ЗУ которого могут быть заложены различные типы колбасных изделий с соответствующими производственными параметрами. Эти параметры, помимо всего прочего, могут включать длину складкообразного участка P выбранного колбасного изделия S и соответствующее положение выгружающего устройства 40, в частности, положение конвейерного устройства, или расстояние от него до элемента клипсатора CM, такого как устройство 30 сбора в складки, конкретный элемент рамы или любой другой элемент, который может использоваться в качестве надежной точки отсчета для настройки выгружающего устройства 40.

Перед включением клипсатора CM, после выбора производимого колбасного изделия S или одновременно с выбором, с помощью сенсорного устройства 500 определяется текущее положение выгружающего устройства 40 . В случае, если текущее положение выгружающего устройства 40 и, в частности, положение конвейерного устройства соответствует требуемому положению, блок управления клипсатора CM выдает соответствующий сигнал, и запускается процесс производства.

В случае если текущее положение выгружающего устройства 40 не соответствует требуемому положению, блок управления выдает сигнал, информирующий оператора о несовпадении текущего и требуемого положений. Кроме того, индикация текущего положения выгружающего устройства 40 может производиться на мониторе. Эта индикация может включать в себя информацию о том, что текущее положение выгружающего устройства 40 находится слишком близко к соответствующей точке отсчета или слишком далеко от неё. Кроме того, может указываться расстояние, на которое необходимо переместить выгружающее устройство 40, чтобы текущее положение/расстояние выгружающего устройства 40 совпало с требуемым положением/расстоянием, а также направление, в котором нужно произвести перемещение.

Для регулирования положения выгружающего устройства 40, в частности, конвейерного устройства, ослабляют зажимной винт 432, и конвейерное устройство выгружающего устройства 40 смещают в требуемом направлении (в направлении транспортировки T или в противоположном направлении), в зависимости от текущего положения конвейерного устройства и его требуемого положения.

При перемещении в процессе регулирования выгружающего устройства 40, в частности, при перемещении конвейерного устройства в направлении транспортировки T, зубчатое колесо 530, находящееся в зацеплении с зубьями 440 горизонтального болта 424, и сенсорное устройство 500 обеспечивают непрерывное определение текущего положения выгружающего устройства 40, так что оператор при регулировании положения непрерывно получает информацию о текущем положении выгружающего устройства 40, и, таким образом, знает оставшееся расстояние, на которое его нужно переместить.

Альтернативно или дополнительно, на мониторе может отображаться абсолютное значение оставшегося расстояния для перемещения выгружающего устройства.

Кроме того, при достижении требуемого положения или по окончании перемещения на требуемое расстояние, может выдаваться сигнал, информирующий оператора о том, что требуемое положение достигнуто (т.е. перемещение на требуемое расстояние завершено).

В тот момент, когда выгружающее устройство 40 достигнет требуемого положения, блок управления без какой-либо задержки немедленно может выдавать отображаемую на мониторе информацию или сигнал о том, что требуемое положение достигнуто.

После этого оператор может зафиксировать выгружающее устройство 40 в требуемом положении, и процесс производства может быть начат.

Следует отметить, что мы рассматривали сенсорное устройство 500, содержащее индуктивный датчик, непрерывно определяющий текущее положение конвейерного устройства выгружающего устройства 40 или расстояние от него до точки отсчета. Однако в клипсаторе CM могут использоваться и другие типы датчиков, также непрерывно определяющие текущее положение или расстояние до точки отсчета.

Кроме того, сенсорное устройство 500 может определять текущее положение выгружающего устройства 40 (или конвейерного устройства, соответственно), расстояние от выгружающего устройства 40 до точки отсчета, в качестве которой может использоваться один из вытесняющих блоков, и/или оставшееся расстояние, на которое необходимо переместить выгружающее устройства 40, чтобы оно достигло требуемого положения.

Сенсорное устройство 500 может быть настроено на точку отсчета как на "нулевую точку", таким образом, что всякое перемещение первого и второго рамных элементов 422, 426 относительно друг друга приводит к индикации точной величины расстояния от конвейерного устройства до указанной "нулевой точки", и, следовательно, точного значения расстояния от конвейерного устройства до точки отсчета или до элемента клипсатора CM.

Разумеется, возможен вариант, при котором сенсорное устройство 500 обеспечивает подачу в блок управления клипсатора CM сигнала, соответствующего перемещению первого и второго рамных элементов 422, 426 относительно друг друга. Блок управления клипсатора CM может использовать этот сигнал для вычисления или расчета относительного положения, расстояния или оставшегося расстояния, на которое необходимо переместить выгружающее устройства 40 или, в частности, конвейерное устройство, до требуемого положения, до элемента клипсатора CM или до точки отсчета.

Следует отметить также, что в качестве точки отсчета для регулирования положения выгружающего устройства 40 могут использоваться не только устройство 30 сбора в складки, конкретный элемент рамы или какой-либо другой элемент клипсатора CM. Альтернативно или дополнительно, для этого может использоваться дополнительный компонент, который может быть временно прикреплен к клипсатору CM, и который, предпочтительно, отходит от клипсатора CM в направлении транспортировки T, например, дополнительный желоб, который может выполнять функцию точки отсчета для регулировки положения выгружающего устройства 40. В таком случае, информация о наличии указанного дополнительного компонента может передаваться в блок управления клипсатора CM, например, с помощью соответствующего сенсорного элемента, после чего блок управления автоматически начинает использовать скорректированную информацию о точке отсчета для регулирования положения выгружающего устройства 40.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЧЕТЫРЕХКЛИПСОВЫЙ КЛИПСАТОР | 2022 |

|

RU2801686C1 |

| ЧЕТЫРЕХКЛИПСОВЫЙ КЛИПСАТОР | 2021 |

|

RU2759607C1 |

| Способ управления клипсатором и клипсатор для его осуществления | 2019 |

|

RU2727041C1 |

| КЛИПСАТОР С ПРОСТЫМ ДОСТУПОМ | 2016 |

|

RU2650379C1 |

| УСТРОЙСТВО ДЛЯ ОБРАЗОВАНИЯ КОНЧИКА РУКАВА НА УПАКОВОЧНОЙ ОБОЛОЧКЕ | 2008 |

|

RU2384068C2 |

| МАГАЗИН ПОДВЕСНЫХ ЭЛЕМЕНТОВ | 2011 |

|

RU2546195C2 |

| Обнаружение клипс | 2020 |

|

RU2725815C1 |

| НАПОЛНИТЕЛЬНАЯ ТРУБКА МНОГОУГОЛЬНОЙ ФОРМЫ С СООТВЕТСТВУЮЩИМ ТОРМОЗОМ ОБОЛОЧКИ | 2014 |

|

RU2556905C1 |

| УЗЕЛ ТОРМОЗА ОБОЛОЧКИ | 2013 |

|

RU2547453C1 |

| УЗЕЛ ТОРМОЗА ОБОЛОЧКИ | 2016 |

|

RU2650380C1 |

Клипсатор для производства колбасных изделий, например сосисок, путем наполнения трубчатой или рукавной оболочки жидкотекучим наполнительным материалом и закрывания указанной оболочки закрывающим средством, таким как закрывающая клипса, содержит наполнительную трубу для подачи наполнительного материала в направлении подачи в оболочку, надетую на наполнительную трубу и закрытую на своем переднем конце. Клипсатор также содержит устройство сбора в складки для сбора в складки наполненной оболочки и формирования на ней собранной части, которое содержит первый вытесняющий и второй вытесняющий блоки. Второй вытесняющий блок выполнен с возможностью реверсивно перемещаться в направлении подачи для формирования незаполненного наполнительным материалом складкообразного участка на собранной части наполненной оболочки. Клипсующее устройство содержит сжимающие элементы, выполненные с возможностью реверсивного перемещения между открытым положением и закрытым положением, для установки по меньшей мере одного закрывающего средства на складкообразный участок и сжатия закрывающего средства, когда сжимающие элементы находятся в своем закрытом положении. Положение выгружающего устройства в направлении транспортировки относительно компонентов, расположенных перед выгружающим устройством, может регулироваться. Клипсатор содержит сенсорное устройство для определения положения выгружающего устройства относительно компонентов клипсатора, расположенных перед выгружающим устройством, и регулирующее устройство для регулирования положения выгружающего устройства относительно компонентов клипсатора, расположенных перед выгружающим устройством. Регулирующее устройство является частью системы выравнивания, содержащей первую несущую конструкцию и вторую несущую конструкцию, выполненные с возможностью перемещения относительно друг друга в процессе выравнивания. Группа изобретений обеспечивает возможность производства при пониженном риске повреждения колбасных изделий и клипсатора. 2 н. и 11 з.п. ф-лы, 4 ил.

1. Клипсатор (CM) для производства колбасных изделий (S), например сосисок, путем наполнения трубчатой или рукавной оболочки (M) жидкотекучим наполнительным материалом и закрывания указанной оболочки (M) по меньшей мере одним закрывающим средством, таким как закрывающая клипса (C), указанный клипсатор (CM) содержит:

- наполнительную трубу (10) для подачи наполнительного материала в направлении подачи (F) в трубчатую или рукавную оболочку (M), надетую на наполнительную трубу и закрытую на своем переднем конце;

- устройство (30) сбора в складки для сбора в складки наполненной оболочки (M) и формирования на ней собранной части, причем устройство (30) сбора в складки содержит первый вытесняющий блок (32) и второй вытесняющий блок (34), причем второй вытесняющий блок (34) выполнен с возможностью реверсивно перемещаться в направлении подачи (F) для формирования не заполненного наполнительным материалом складкообразного участка (P) на собранной части наполненной оболочки (M);

- клипсующее устройство (20), содержащее по меньшей мере первый и второй сжимающие элементы (22, 24), выполненные с возможностью реверсивного перемещения между открытым положением и закрытым положением, для установки по меньшей мере одного закрывающего средства (C) на складкообразный участок (P) и сжатия указанного закрывающего средства (C), когда сжимающие элементы (22, 24) находятся в своем закрытом положении; и

- выгружающее устройство (40) для выгрузки только что произведенного колбасного изделия (S) из клипсатора (CM) в направлении транспортировки (T);

отличающийся тем, что положение выгружающего устройства (40) в направлении транспортировки (T) относительно компонентов, расположенных перед выгружающим устройством (40), может регулироваться;

при этом указанный клипсатор (CM) содержит сенсорное устройство (500) для определения положения выгружающего устройства (40) относительно компонентов клипсатора (CM), расположенных перед выгружающим устройством (40), и

регулирующее устройство (424, 432, 440, 530) для регулирования положения выгружающего устройства (40) относительно указанных компонентов клипсатора (CM), расположенных перед выгружающим устройством (40),

причем регулирующее устройство (424, 432, 440, 530) является частью системы выравнивания (410, 420), содержащей первую несущую конструкцию (410) и вторую несущую конструкцию (420), выполненные с возможностью перемещения относительно друг друга в процессе выравнивания.

2. Клипсатор по п. 1,

сенсорное устройство (500) которого выполнено с возможностью индикации текущего, в частности, требуемого положения выгружающего устройства (40) относительно указанных компонентов клипсатора (CM), предпочтительно, с помощью оптической и/или звуковой индикации.

3. Клипсатор по п. 1,

сенсорное устройство (500) которого выполнено с возможностью определения текущего расстояния между выгружающим устройством (40) и указанными компонентами клипсатора (CM).

4. Клипсатор по п. 1,

содержащий блок управления для управления работой клипсатора (CM), при этом сенсорное устройство (500) соединено с указанным блоком управления.

5. Клипсатор по п. 1,

регулирующее устройство (424, 432, 440, 530) которого содержит первый контактный элемент (530), расположенный на первой несущей конструкции (410), и второй контактный элемент (440), расположенный на второй несущей конструкции (420), которые взаимодействуют друг с другом, причем сенсорное устройство (500) выполнено с возможностью определения текущего положения выгружающего устройства (40) или текущего расстояния от выгружающего устройства (40) до указанных компонентов клипсатора (CM), расположенных перед выгружающим устройством (40), на основании перемещения одного из контактных элементов (440; 530) относительно соответствующего другого контактного элемента (530; 440).

6. Клипсатор по п. 5,

отличающийся тем, что первый контактный элемент (530) представляет собой зубчатое колесо, а второй контактный элемент (440) выполнен в виде приводной рейки, с которой зубчатое колесо входит в сцепление.

7. Клипсатор по п. 1,

отличающийся тем, что сенсорное устройство (500) содержит первый сенсорный элемент (510) и второй сенсорный элемент, выполненные с возможностью перемещения относительно друг друга.

8. Клипсатор по п. 5,

отличающийся тем, что сенсорное устройство (500) содержит первый сенсорный элемент (510) и второй сенсорный элемент, выполненные с возможностью перемещения относительно друг друга, и

один из первого или второго сенсорных элементов соединен с одним из первого или второго контактных элементов (440; 530).

9. Клипсатор по п. 1,

отличающийся тем, что сенсорное устройство (500) содержит индуктивный датчик.

10. Способ эксплуатации клипсатора (CM) по п. 1,

включающий в себя операции:

- выбора производимого колбасного изделия (S);

- определения с помощью сенсорного устройства (500) положения выгружающего устройства (40) относительно компонентов клипсатора (CM), расположенных перед выгружающим устройством (40); и

- обеспечения сигнала, показывающего текущее положение выгружающего устройства (40) относительно указанных компонентов клипсатора (CM),

- регулирования с помощью регулирующего устройства (424, 432, 440, 530) положения выгружающего устройства (40) в направлении транспортировки (T) относительно компонентов клипсатора (CM), расположенных перед выгружающим устройством (40), причем регулирующее устройство (424, 432, 440, 530) является частью системы выравнивания (410, 420), содержащей первую несущую конструкцию (410) и вторую несущую конструкцию (420), выполненные с возможностью перемещения относительно друг друга в процессе выравнивания.

11. Способ по п. 10,

дополнительно включающий в себя операцию выдачи сигнала, указывающего, соответствует ли текущее положение выгружающего устройства (40) положению, требуемому в соответствии с параметрами выбранного производимого колбасного изделия (S).

12. Способ по п. 10,

дополнительно включающий в себя операцию определения с помощью сенсорного устройства (500) текущего положения выгружающего устройства (40) в процессе регулирования положения выгружающего устройства (40).

13. Способ по п. 12,

дополнительно включающий в себя операцию выдачи сигнала, указывающего, что выгружающее устройство (40) достигло положения, требуемого в соответствии с параметрами выбранного производимого колбасного изделия (S).

| Приспособление для подвешивания тележки при подъемках сошедших с рельс вагонов | 1920 |

|

SU216A1 |

| DE 202004007711 U1, 12.08.2004 | |||

| СИСТЕМА РЕГУЛИРОВАНИЯ ДВИГАТЕЛЯ САМОХОДНОЙ РАБОЧЕЙ МАШИНЫ | 2008 |

|

RU2489274C2 |

| Способ и устройство для производства колбасных продуктов | 2017 |

|

RU2650033C1 |

Авторы

Даты

2020-12-02—Публикация

2020-04-29—Подача