Изобретение относится к области контроля технического состояния изделий, измерительной технике и может быть использовано для проведения осуществления диагностики состояния поверхности стенок гильз.

Цель предлагаемого изобретения заключается в применении метода неразрушающего контроля технического состояния гильз, как новых, так и бывших в употреблении (стреляных) при проведении технических осмотров и ремонте боеприпасов. Устройство дефектоскопии позволяет расширить диагностические возможности при осуществлении контроля. Оно позволяет определить изменения по сравнению с измерением показаний с эталонного образца, определять потенциально опасные дефекты стенки гильзы, выявить участки опасного напряжения и деформации от внешних и внутренних воздействий и определить суммарное напряженное состояние в любом сечении по всей длине обследуемой гильзы, а также оценить ресурс надежности поверхности в целом, например продольные и поперечные трещины, раковины, вмятины, коррозионные повреждения, потери металла гильз и т.п.

Известен способ ультразвукового контроля изделий и материалов [1], заключающийся в том, что сканирование выполняется ультразвуковым преобразователем по профилю изделия, регистрируются амплитуды и координаты эхо-сигналов, обрабатываются данные на компьютере и на дисплей выводятся двумерные ультразвуковые изображения сканированных участков поверхности. Не менее трех изображений, образующих группу, получаемую при сканировании, суммируют в одно изображение. При наличии в нем дефекта, «полистно» просматриваются все ультразвуковые изображения этой группы, по которым оценивают размеры дефекта.

Недостатком данного способа, является, то, что он основан на определении координат отражающих точек дефекта. Однако, из-за специфики отражающих свойств дефекта, связанных с его геометрической формой, состоянием поверхности изделия и ориентацией дефекта, могут быть получены недостоверные результаты измерения параметров дефекта. Наличие поверхностных повреждений изделия не позволяет обеспечить стабильный ввод и прием ультразвуковых сигналов от поверхности изделия. Недостаточен акустический контакт и его стабильность в процессе сканирования с шероховатых поверхностей, что не позволяет после обнаружения дефекта оценить его фактические размеры.

Известно техническое решение [2], основанное на термоэлектрическом способе неразрушающего контроля качества поверхностного слоя металла, в котором производится принудительная тепловая обработка наружной или внутренней поверхности контролируемого участка стенки проверяемого трубопровода, вызывающая повышение или понижение температуры его наружной поверхности, после этого наружная поверхность проверяемого трубопровода сканируется оптической системой тепловизора. По полученным термограммам определяются дефекты, которые местно изменяют толщину стенки трубопровода, вызывая локальное изменение температуры в этих местах.

Недостатком этого способа является низкая разрешающая способность и достоверность получаемого от инфракрасного излучения изображения, неопределенность расположения дефекта по толщине стенки и невозможность определения его объемной конфигурации.

Известны способ электромагнитной дефектоскопии-толщинометрии многоколонных скважин и 1устройство для его осуществления [3].

Известный способ реализуется с помощью устройства, содержащего осевые и поперечные зонды, которые предварительно разделяют на две группы.

Производят возбуждение электромагнитного поля в стальных обсадных колоннах импульсами тока в генераторных катушках (ГК) зондов. Измеряют и проводят первичную обработку сигналов вторичного нестационарного электромагнитного поля (ВНЭП) в измерительных катушках (ИК) зондов после выключения импульсов тока в ГК.

Для второй группы зондов длительность импульсов тока, возбуждаемых в ГК, и время измерения сигнала ВНЭП в ПК соответственно выбирают не менее чем в три раза короче, чем длительность импульсов тока в ГК и время измерения сигнала ВНЭП в ИК зондов первой группы.

Кроме того, измерения сигналов ВНЭП в ИК зондов первой группы производят во время отсутствия тока в ГК зондов обеих групп, а возбуждение импульсов тока в ГК и измерения сигнала ВНЭП в ИК зондов второй группы выполняют во время прохождения импульсов тока в ГК зондов первой группы.

Недостаток известного способа заключается в том, что на измеряемую ЭДС на поздних временах влияют электромагнитные и геометрические характеристики первой колонны, которые измеряются с определенной погрешностью по данным первой группы зондов. Для определения толщины стенки второй колонны необходимо вносить поправки учета погрешности, которые устанавливаются не всегда корректно.

Наиболее близким к предложенному техническому решению является дефектоскоп [4], принятый за прототип, состоящий из трех секций. Головной секцией в нем является энергетическая, несущая аккумуляторную батарею для электрического питания всех устройств. Энергетическая секция соединена с магнитной секцией. Магнитная секция содержит ЭВМ для обработки и хранения данных измерения. Магнитная секция соединена с ультразвуковой секцией, которая содержит ультразвуковые генераторы и приемники. Известные дефектоскопы основаны на магнитном и ультразвуковом методе с различным количеством датчиков в зависимости от контролируемого диаметра трубопровода. Они не позволяют выявлять напряжения и деформации от внешних и внутренних воздействий на трубопровод и определить суммарное напряженное состояние в любом сечении по всей длине обследуемого трубопровода, а также его положение в пространстве.

Недостатком данного способа, является, то, что он имеет небольшую точность определения дефекта по его геометрическим размерам, невозможность определения мест, подвергшихся коррозийному воздействию, а также возможность определения места наибольшего напряжения поверхности трубопровода.

Целью настоящего изобретения является устранение указанных недостатков и определение ресурса надежности гильзы в целом, а также повышение информативности, достоверности выявленных дефектов и точности определения их местоположения.

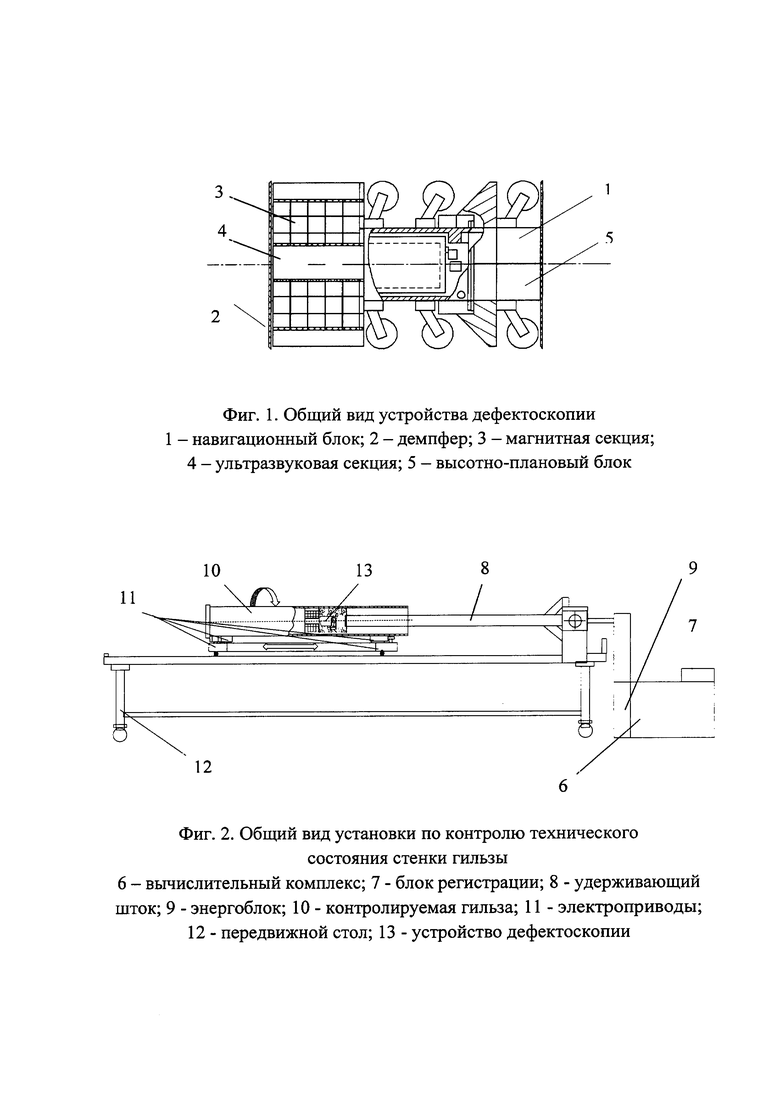

Это достигается тем, что для контроля за состоянием поверхности гильзы в универсальном устройстве дефектоскопии (фиг. 1), содержащем размещенные в комплексном корпусе, соединенные между собой гермокабелями и разграничены манжетами и каретками секции, которые соединены с промышленной сетью или генераторной установкой и выведены на регистрирующую аппаратуру с визуальным отображением. Устройство, проводящее дефектоскопию (фиг. 1), представляет собой герметичный корпус, внутри которого размещен навигационный модуль (1), включающий командный прибор с трехосным гиростабилизатором, цифровой вычислительный комплекс (6, фиг. 2) и блок регистрирующей аппаратуры (7, фиг. 2). А энергетическая составляющая дополнительно снабжена буферной подзаряжаемой аккумуляторной батареей, функциональным датчиком и блоком автоматики, включающим релейные группы, логические и защитные устройства, обеспечивающими подачу питания на устройство-дефектоскопа в штатном режиме работы или только на секцию навигационных и высотно-плановых отметок при нештатных ситуациях.

В устройстве дефектоскопа (фиг. 1) расположено и закреплено на переднем торце демпфер (2), за ним располагается секции, осуществляющие дефектоскопию. Магнитная секция (3) предназначена для выявления коррозионных повреждений и эрозионного износа в виде отдельных каверн, сквозных отверстий, участков коррозии с внешней и внутренней поверхности гильзы, поперечных трещин. Она содержит систему для намагничивания металла стенки трубопровода с датчиками, аппаратуру предварительной обработки информации и блок регистрирующей аппаратуры для записи информации о выявленных дефектах (поперечных трещинах, коррозионных и сквозных дефектах в трубопроводе).

Магнитная секция (3) соединена с ультразвуковой секцией (4), которая обеспечивает обнаружение трещин различной ориентации, мест, подвергшихся коррозийному воздействию, пор и других дефектов, а также измерения толщины стенки гильзы. В корпусе ультразвуковой секции расположены пьезопреобразователи, аппаратура предварительной обработки информации и блок регистрирующей аппаратуры. Они соединяются с навигационным (1) и высотно-плановым блоками (5), который представляет собой герметичный блок, внутри которого размещены: навигационный модуль, который включает командный прибор с трехосным гиростабилизатором, и подключенный к вычислительному комплексу (6, фиг. 2), к которому присоединен блок регистрации (7, фиг. 2).

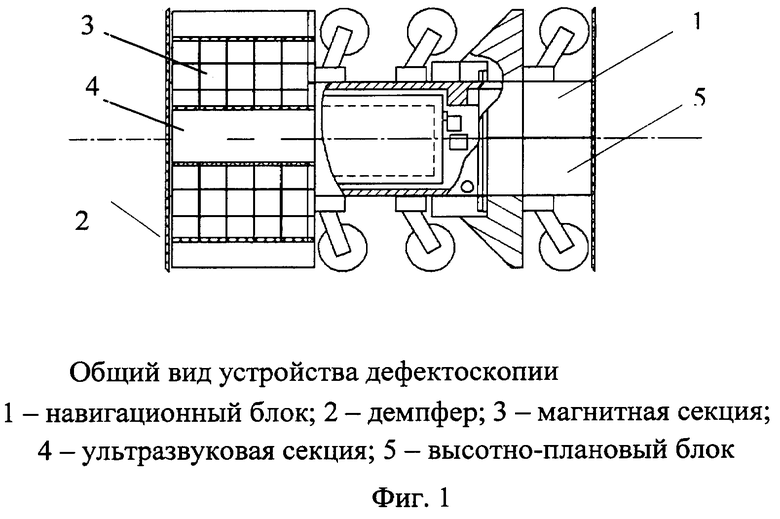

Устройство дефектоскопии (фиг. 2) соединяется с удерживающим штоком (8), который в свою очередь подсоединяется к вычислительному комплексу (6). Он соединяется с энергоблоком (9), который служит для обеспечения энергопитания устройства. В ней размещаются буферная аккумуляторная батарея, в случае нарушение питания от промышленной сети или от генераторной установки, блок автоматики, генераторная установка и автономное сигнально-маркерное устройство. Блок автоматики включает релейные группы, логические и защитные устройства.

Устройство дефектоскопии (фиг. 2) работает следующим образом. После установки устройства в контролируемую гильзу (10) подается питание на электроприводы (11), которые в свою очередь придают вращательное и линейное движение по передвижному столу (12), оно начинает движение во внутренней полости гильзы (10). При продвижении устройства дефектоскопии (13) подается питание на все элементы. В процессе движения устройства магнитная и ультразвуковая секции регистрируют дефекты поверхности, в частности толщины стенок, коррозионные язвы, разноориентированные трещины. Информация об этом поступает в блок регистрации соответствующих секций. Навигационный и высотно-плановые блоки по мере прохождения дефектоскопа по сигналам командного прибора производит циклический опрос и получает информацию, поступающую с датчиков в вычислитель, где обеспечивается взаимодействие всех приборов в соответствии с алгоритмами их работы, уплотнение и передача данных в запоминающее устройство - блок регистрации.

Энергоблок обеспечивает необходимые режимы энергоснабжения устройства в процессе дефектоскопии, осуществляя задачу питания на все секции в штатном режиме работы. Основным источником питания является промышленная сеть, запасным источником является генераторная установка. Буферная аккумуляторная батарея обеспечивает аварийное питание при организации бесперебойного контроля технического состояния.

Блок автоматики энергоблока включает релейные группы, логические и защитные устройства и через соответствующие соединения обеспечивает бесперебойную подачу питания на секции устройства в штатном режиме работы и подачу питания на навигационный и высотно-плановый блок.

После прохода устройства дефектоскопии в контролируемой гильзе, он меняется образец контроля, одновременно осуществляется обработка полученной информации наружным комплексом ЭВМ.

Использование предложения позволит эффективнее проводить выполнять работы по контролю технического состояния стенок гильз существенно расширить функциональные возможности

Список источников

1. Ультразвуковой способ контроля изделий и материалов: патент РФ / Пронякин В.Т., Васильев М.Ю., Панченко Ю.Н. RU №99115325 А, опубл. 20.05.2001. - 9 с.

2. Thermographic evaluation technigue: патент / Elton М. Crisman, Jr., Saint Cloud, Fla US №5292195, 1994. - 9 c.

3. Способ электромагнитной дефектоскопии-толщинометрии многоколонных скважин и устройств для его осуществления: патент / Миллер А.А., Миллер А.В., Степанов С.В. RU №2468197, 2012. - 9 с.

4. Носитель датчиков дефектоскопа внутритрубного ультразвукового Патент FRG / Hartmut 6290 Weilburg De Goedecke DE №3626646, 1988. - 12 c.

| название | год | авторы | номер документа |

|---|---|---|---|

| УНИВЕРСАЛЬНЫЙ ДИАГНОСТИЧЕСКИЙ СНАРЯД-ДЕФЕКТОСКОП ДЛЯ КОНТРОЛЯ ЗА СОСТОЯНИЕМ ТРУБОПРОВОДА | 1993 |

|

RU2111453C1 |

| УСТРОЙСТВО ДЛЯ МОНИТОРИНГА СИСТЕМ ЭЛЕКТРИЧЕСКОГО ОБОГРЕВА ТРУБОПРОВОДОВ | 2021 |

|

RU2766373C1 |

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ПРОФИЛЯ ВНУТРЕННЕЙ ПОВЕРХНОСТИ, ПРОСТРАНСТВЕННОГО ПОЛОЖЕНИЯ И НАПРЯЖЕННОГО СОСТОЯНИЯ ТРУБОПРОВОДА | 1996 |

|

RU2106569C1 |

| НАВИГАЦИОННО-ТОПОГРАФИЧЕСКИЙ ВНУТРИТРУБНЫЙ ИНСПЕКТИРУЮЩИЙ СНАРЯД | 2002 |

|

RU2207512C1 |

| Способ создания раскладки трубных секций по данным внутритрубного инспекционного прибора определения положения трубопровода | 2015 |

|

RU2617628C2 |

| СПОСОБ ЭЛЕКТРОМАГНИТНОЙ ДЕФЕКТОСКОПИИ-ТОЛЩИНОМЕТРИИ МНОГОКОЛОННЫХ СКВАЖИН И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2468197C1 |

| УСТРОЙСТВО ДЛЯ ОПЕРАТИВНОЙ ДИАГНОСТИКИ МАГИСТРАЛЬНОГО ТРУБОПРОВОДА | 2010 |

|

RU2439550C1 |

| СПОСОБ ЭКСТРЕННОЙ ДИАГНОСТИКИ ТРУБОПРОВОДОВ ВЫСОКОГО ДАВЛЕНИЯ | 2010 |

|

RU2442072C1 |

| Способ электромагнитной дефектоскопии-толщинометрии в многоколонных скважинах | 2016 |

|

RU2636064C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ЛОКАЛЬНЫХ СМЕЩЕНИЙ МАГИСТРАЛЬНЫХ ТРУБОПРОВОДОВ | 2001 |

|

RU2206871C2 |

Использование: для контроля за техническим состоянием поверхности гильз. Сущность изобретения заключается в том, что универсальное устройство дефектоскопии для контроля за техническим состоянием поверхности гильз состоит из размещенных в корпусе, соединенных между собой гермокабелями и снабженных разграничивающими манжетами и каретками магнитной, ультразвуковой секций, с выводом для подключения промышленной сети или энергоблоком с генераторной установкой. В него введена соединенная конструкция с магнитной и ультразвуковой секциями с подключением с навигационным и высотно-плановым блоком, представляющая собой элемент в корпусе дефектоскопа, внутри которого размещен навигационный модуль, включающий командный прибор с трехосным гиростабилизатором, с выводом на цифровой вычислительный комплекс, и блок регистрирующей аппаратуры, а энергоблок дополнительно снабжен буферной подзаряжаемой аккумуляторной батареей, предназначенной для организации бесперебойного проведения контроля, и блоком автоматики, включающим релейные группы, логические и защитные устройства, обеспечивающими подачу питания на все составляющие элементы устройства дефектоскопии для работы в штатном режиме. Технический результат: повышение информативности, достоверности выявленных дефектов и точности определения их местоположения. 2 ил.

Универсальное устройство дефектоскопии для контроля за техническим состоянием поверхности гильз, состоящее из размещенных в корпусе, соединенных между собой гермокабелями и снабженными разграничивающими манжетами и каретками магнитной, ультразвуковой секций, с выводом для подключения промышленной сети или энергоблоком с генераторной установкой, отличающееся тем, что в него введена соединенная конструкция с магнитной и ультразвуковой секциями с подключением с навигационным и высотно-плановым блоком, представляющая собой элемент в корпусе дефектоскопа, внутри которого размещен навигационный модуль, включающий командный прибор с трехосным гиростабилизатором, с выводом на цифровой вычислительный комплекс, и блок регистрирующей аппаратуры, а энергоблок дополнительно снабжен буферной аккумуляторной батареей, предназначенной для организации бесперебойного проведения контроля, и блоком автоматики, включающим релейные группы, логические и защитные устройства, обеспечивающие подачу питания на все составляющие элементы устройства дефектоскопии для работы в штатном режиме.

| DE 3626646 A1, 18.02.1988 | |||

| Способ переработки спека для получения глинозема при параллельно-комбинированной схеме "Байер-спекание" | 1959 |

|

SU132208A1 |

| ДЕФЕКТОСКОП СОВМЕЩЕННОГО БЕСКОНТАКТНОГО МАГНИТНОГО И УЛЬТРАЗВУКОВОГО КОНТРОЛЯ РЕЛЬСОВОГО ПУТИ | 2014 |

|

RU2603451C2 |

| ДЕФЕКТОСКОПНАЯ ТЕЛЕЖКА ДЛЯ СОВМЕЩЕННОГО МАГНИТНОГО И УЛЬТРАЗВУКОВОГО КОНТРОЛЯ РЕЛЬСОВОГО ПУТИ | 2001 |

|

RU2225308C2 |

| US 4449411 A, 22.05.1984 | |||

| US 6594591 B2, 15.07.2003. | |||

Авторы

Даты

2020-12-22—Публикация

2020-06-08—Подача