Изобретение относится к средствам механизации, используемых на железнодорожном транспорте, для одиночной замены шпал при текущем содержании пути.

Известно устройство для одиночной замены шпал, представляющее собой переносной инструмент, содержащий раму, лебедку и клещевой захват шпал, устройство располагается внутри рельсовой колеи без дополнительной фиксации и включает в себя электроизолирующие упоры, которые, располагаясь внутри рельсовой колеи, обеспечивают поперечную фиксацию устройства (см. патент РФ на полезную модель №84390, МПК Е01В 1/00, 2009 г.).

Существенными недостатками устройства являются его материалоемкость и большие габариты, что очень важно, если это является переносным инструментом. Кроме того, он не позволяет производить выведение шпалы из под подошвы рельса полностью. Это особенно важно, так как в этот момент происходит ее заклинивание под подошвой рельса, и, требуются дополнительные усилия для извлечения шпалы.

Известно устройство для передвижки шпал, содержащее два барабана, соединенные между собой с помощью вала, на котором закреплено храповое колесо, при этом корпуса барабанов соединены между собой перемычками, на одной из которых установлена подпружиненная фиксирующая собачка, входящая в зацепление с храповым колесом, вокруг храпового колеса перемещается водило с рукояткой со встроенной силовой собачкой, также входящей в зацепление с храповым колесом, причем к корпусам барабанов прикреплены направляющие, охватывающие шпалу с двух сторон и снабженные фиксаторами для закрепления на подошве рельса, при этом стропы навиты на барабаны и протянуты через направляющие с возможностью соединения (см. патент РФ на изобретение №2297484, МПК Е01В 29/13, B66D 1/00, 2005 г.).

Существенным недостатком данного устройства является отсутствие жесткого корпуса, так как в процессе производства работ происходит перекос вытягиваемой шпалы, это приводит к перегрузке одного барабана устройства по отношению к другому и перемычки не позволяют компенсировать это воздействие, что приводит к поломке устройства. Устройство также не позволяет производить выведение шпалы из под подошвы рельса полностью. Это особенно важно, так как в этот момент происходит ее заклинивание под подошвой рельса, и, требуются дополнительные усилия для извлечения шпалы.

Известен способ замены шпал, включающий удаление балласта с торца негодной шпалы, противоугонов, костылей, подкладок и прокладок, после установки новой шпалы укладку прокладок и подкладок, забивку костылей и засыпку шпального ящика, при этом закрепляют на рельсе с помощью фиксаторов устройство для замены шпал, вытягивают из барабанов стропы, заводят их под рельсы вдоль по обе стороны негодной шпалы, соединяют между собой в торце шпалы, накручивают стропы на барабаны, вытаскивают негодную шпалу, затем переставляют устройство для замены шпал на внутреннюю сторону рельса, закрепляют его с помощью фиксаторов над местом, где будет уложена новая шпала, вытягивают стропы из барабанов, заводят их под рельс и устанавливают по обе стороны вдоль новой шпалы, соединяют между собой в торце шпалы, накручивают стропы на барабаны, устанавливают новую шпалу на место, убирают устройство для замены шпалы (см. патент РФ на изобретение №2377356, МПК Е01В 29/13, B66D 1/00, 2005 г.).

Устройство для реализации данного способа содержит корпус с фиксаторами, два барабана, посаженных на вал на расстоянии друг от друга ширины шпалы, стропы, навитые на барабаны, храповой механизм с рукояткой, установленный с одной стороны.

Существенным недостатком данного устройства является наличие фиксаторов, без которых работа устройства невозможна, что приводит к увеличению времени подготовительных работ. Закрепление устройства на рельс производится к его подошве, следовательно, необходимо производить полное удаление балласта из шпального ящика, так как мелкие фракции балласта, захватываемые стропами, протягиваются через направляющие, разрушают последние. Кроме того, данное устройство также не позволяет производить выведение шпалы из под подошвы рельса полностью. Это особенно важно, так как в этот момент происходит ее заклинивание под подошвой рельса, и, требуются дополнительные усилия для извлечения шпалы.

Техническая задача заявляемого решения состоит в повышение производительности труда за счет сокращения подготовительно-заключительных операций, увеличении удобства эксплуатации и мобильности устройства, а следовательно, увеличении качества работ при снижении их трудоемкости.

Поставленная задача достигается тем, что в устройстве для одиночной замены шпал, содержащем корпус с фиксаторами, два барабана, посаженных на вал, закрепленный в корпусе, стропы, навитые на барабаны, храповой механизм с рукояткой, установленный с одной стороны, корпус выполнен в виде рамы, верхняя часть которой выполнена в форме крюка, с возможностью охвата головки рельса и опирания нижней частью на боковое ребро его подошвы, при этом фиксаторы закреплены на криволинейном участке с возможностью упора под головку рельса с противоположной стороны относительно размещения барабанов и храпового механизма, а стропы, навитые на барабаны, протянуты через направляющие, выполненные в виде роликов с ребордами, закрепленных в нижней части корпуса ниже барабанов.

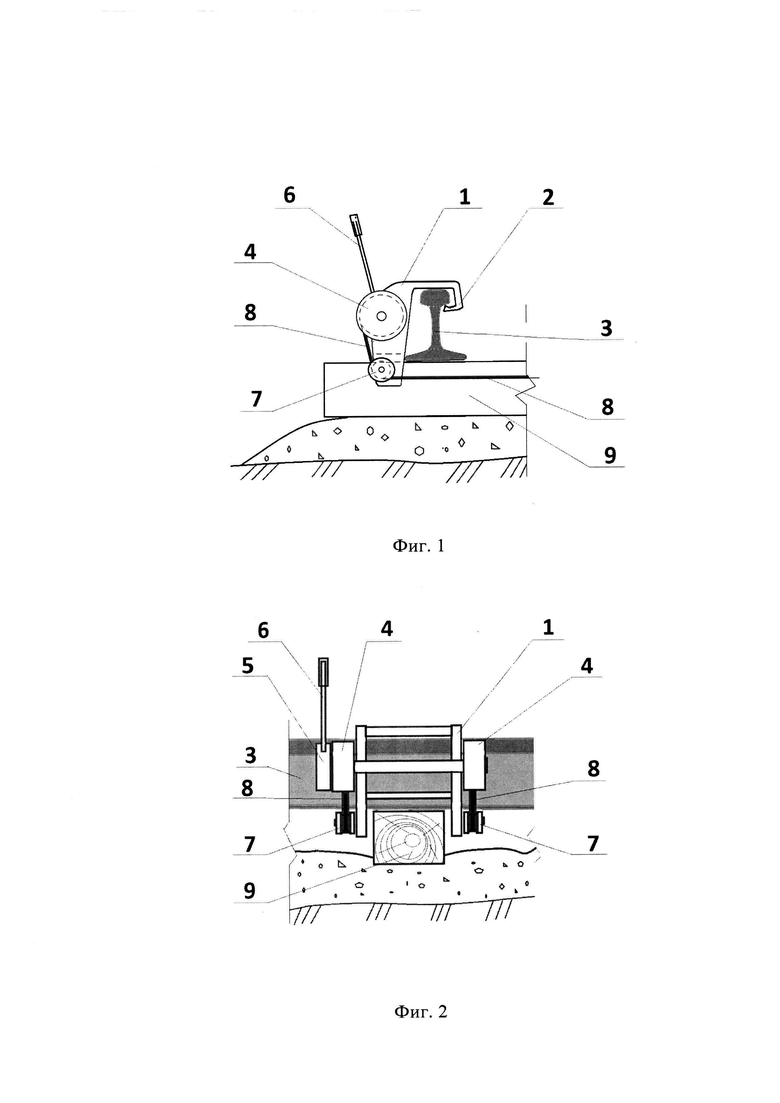

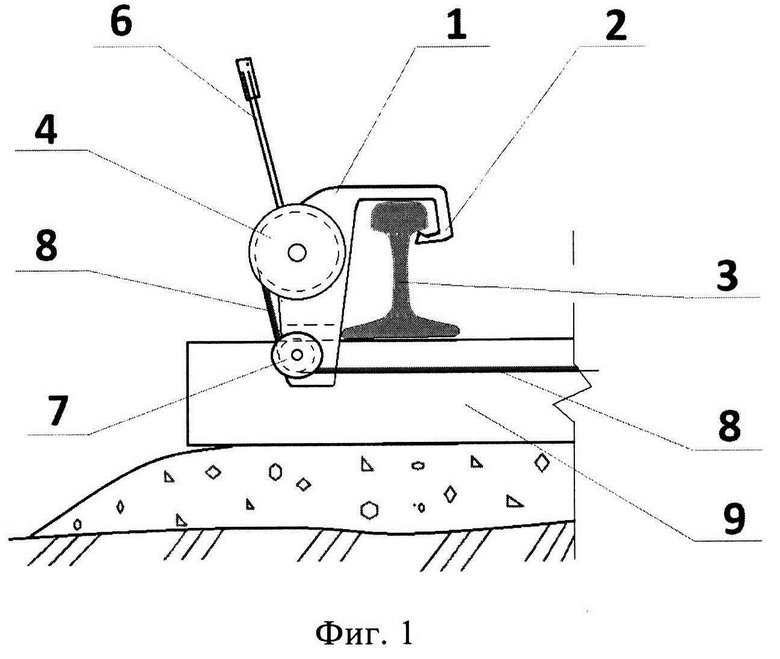

На чертежах представлена принципиальная схема устройства. На фиг. 1 показано рабочее положение устройства в поперечном направлении рельса; на фиг. 2 показано рабочее положение устройства со стороны вытягивания негодной шпалы.

Устройство для одиночной замены шпал содержит корпус 1, выполненный в виде рамы, верхняя часть которой выполнена в форме крюка с фиксаторами 2, с возможностью охвата головки рельса 3 и опирания нижней частью на боковое ребро его подошвы, барабаны 4 и храповой механизм 5 с рукояткой 6, направляющие 7, размещенные ниже барабанов 4, выполненные в виде роликов с ребордами, закрепленных на осях в нижней части рамы корпуса 1 ниже уровня подошвы рельса 3. На барабанах 4 навиты стропы 8, пропущенные через направляющие 7. Фиксаторы 2 упираются под головку рельса 3 с противоположной стороны относительно размещения барабанов 4 и храпового механизма 5. Барабаны 4 посажены на вал так, что обеспечивается их синхронное вращение и располагаются друг от друга на расстоянии более ширины шпалы, при этом один из барабанов 4 совмещен с храповым механизмом 5.

Работа устройства осуществляется следующим образом.

Перед началом работ по одиночной замене шпал производится очистка торца негодной шпалы от балласта, с самой шпалы должны быть сняты все элементы крепления рельса 3 к шпале 9: костыли, подкладки, прокладки, противоугоны и т.д. Устройство устанавливают на рельс 3 так, чтобы его верхняя криволинейная часть корпуса 1 зацепилась за головку его фиксаторами 2, а нижняя часть оперлась на боковое ребро подошвы рельса 3. При этом устройство должно размещаться на внешней стороне рельса 3 со стороны, куда будет выниматься негодная шпала 9. Храповой механизм 5 переводятся в нерабочее положение, при этом барабаны 4 и стропы 8 высвобождаются. Затем стропы 8 заводятся под подошву рельса 3 и протягиваются вдоль шпалы 9 и соединяются быстроразъемным механизмом (не показан) на ее торце. Далее нужно проконтролировать стропы 8, они должны в рабочем положении быть заведены в барабан 4 через ролики направляющих 7, которые размещены на раме корпуса ниже уровня подошвы рельса 3. Храповой механизм 5 переводятся в рабочее положение. После этого посредством рукояти 6 барабаны 4 приводятся в движение. Качательными движениями рукояти 6 стропы 8 натягиваются, а при продолжении наматываются на барабаны 4, при этом храповой механизм 5 поддерживает натяжение строп 8 постоянным, обеспечивая постоянную скорость перемещения шпалы 9. Натяжение строп 8 передается на раму корпуса 1, в результате чего нижняя прямая его часть прижимается к боковому ребру подошвы рельса 3, а фиксаторы 2 размещенные на верхней криволинейной части корпуса 1, оставаясь в зацеплении с головкой рельса 3, включают его в совместную работу с устройством. Это обеспечивает устойчивое неподвижное закрепление устройства на рельсе 3 в течение всего производства работ. После того как стропы 8 полностью выбраны шпала 9 полностью выходит из-под подошвы рельса 3, при этом нижняя часть рамы корпуса 1 уже не будет прижиматься к ребру подошвы рельса 3 и устройство не будет жестко фиксироваться на рельсе 3. Если равновесие шпалы 9 не обеспечивается, то она потеряв опору о рельс 3 может вывернутся, при этом высвободившийся конец шпалы 9 может ударить по корпусу 1 устройства. Удар приведет к тому, что фиксаторы 2 отпустят головку рельса 3 и устройство просто выйдет из зацепления. Работоспособность устройства сохраниться. Стропы 8 высвобождаются из зацепления со шпалой 9, затем устройство снимается с рельса 3.

Производится очистка шпального ящика с заменой балласта при необходимости и готовится шпала под замену.

Устройство устанавливают на рельс 3 так, чтобы его верхняя часть корпуса 1 зацепилась за голову его фиксаторами 2. При этом устройство должно размещаться на внутренней стороне рельса 3 со стороны, откуда будет вталкиваться новая шпала 9. Устройство устанавливают на рельс 3 так, чтобы его верхняя криволинейная часть корпуса 1 зацепилась за головку его фиксаторами 2, а нижняя прямая оперлась на боковое ребро подошвы рельса 3. Храповой механизм 5 переводятся в нерабочее положение, при этом барабаны 4 и стропы 8 высвобождаются. Затем стропы 8 заводятся под подошву рельса 3 и протягиваются вдоль шпалы 9 и соединяются быстроразъемным механизмом (не показан) на ее дальнем торце. Далее нужно проконтролировать стропы 8, они должны в рабочем положении быть заведены в барабан 4 через ролики направляющих 7, которые размещены на раме корпуса ниже уровня подошвы рельса 3. Храповой механизм 5 переводятся в рабочее положение. После этого посредством рукояти 6 барабаны 4 приводятся в движение. Качательными движениями рукояти 6 стропы 8 натягиваются, а при продолжении наматываются на барабаны 4, при этом храповой механизм 5 поддерживает натяжение строп 8 постоянными, обеспечивая постоянную скорость перемещения шпалы 9. Натяжение строп 8 передается на раму корпуса 1, в результате чего нижняя прямая его часть прижимается к боковому ребру подошвы рельса 3, а фиксаторы 2 оставаясь в зацеплении с головкой рельса 3, включают его в совместную работу с устройством. Это обеспечивает устойчивое неподвижное закрепление устройства на рельсе 3 в течение всего производства работ. После того как шпала 9 заняла проектное положение храповой механизм 5 переводятся в нерабочее положение, стропы 8 высвобождаются путем размыкания быстроразъемного механизма и устройство снимается с рельса 3.

Предлагаемое техническое решение позволяет сократить количество подготовительно-заключительных операций, так как устройство, просто устанавливаясь на рельс 3, сразу занимает рабочее положение, при этом обеспечивается его устойчивость при неравномерном нагружении строп 8 (при перекосе шпалы во время ее перемещения), фиксаторы 2 всегда остаются в контакте с головкой рельса 3. Кроме того, постоянная нагрузка прижимает нижнюю часть корпуса 1 устройства к боковому ребру подошвы рельса 3, чем обеспечивает отсутствие перекоса. Выполнение направляющих в виде роликов с ребордами позволяет не только предотвратить выпадение строп из рабочего пространства барабанов, но и препятствует затягиванию в них мелких частиц балласта и мусора, отряхивая его со строп. Расположение направляющих роликов ниже подошвы рельса обеспечивает такое нагружение конструкции, при котором нарушение контакта фиксаторов и нижней части корпуса о рельс никогда не нарушается. Даже после выхода шпалы из под подошвы рельса с потерей устойчивого положения при ее вытягивании не приведет устройство к потере работоспособности. Оно просто отклонится в сторону противоположную падению шпалы без повреждения элементов конструкции. Высокая мобильность устройства обеспечивается ее низкой металлоемкостью.

| название | год | авторы | номер документа |

|---|---|---|---|

| Автономное устройство для одиночной замены шпал | 2024 |

|

RU2831003C1 |

| СПОСОБ ЗАМЕНЫ ШПАЛ | 2005 |

|

RU2377356C2 |

| УСТРОЙСТВО ДЛЯ ОДИНОЧНОЙ СМЕНЫ ШПАЛ | 2013 |

|

RU2550896C1 |

| ЛЕБЕДКА ДЛЯ ПЕРЕДВИЖКИ ШПАЛ | 2005 |

|

RU2297484C2 |

| Машина для подачи шпал, подкладок и костылей на линию сборки звеньев рельсового пути | 1957 |

|

SU110552A1 |

| УСТРОЙСТВО ДЛЯ ВЫРЕЗКИ БАЛЛАСТА | 2012 |

|

RU2509837C2 |

| РЕЛЬСОКОЛЕСНЫЙ АНКЕРНЫЙ МЕХАНИЗМ | 2006 |

|

RU2320528C2 |

| БЛОК ОДИНОЧНОЙ ЗАМЕНЫ ШПАЛ | 2018 |

|

RU2696542C1 |

| УСТРОЙСТВО ДЛЯ ПЕРЕДВИЖКИ ШПАЛ | 2001 |

|

RU2194819C1 |

| Устройство для сверления отверстий в рельсах | 1990 |

|

SU1813822A1 |

Изобретение относится к устройствам для обслуживания верхнего строения железнодорожного пути, в частности к устройствам для одиночной замены шпал. Устройство содержит корпус с фиксаторами, два барабана и храповой механизм с рукоятью. Корпус выполнен в виде рамы с крюками. Крюки могут охватывать головку рельса и опираться на боковое ребро подошвы рельса. Фиксаторы при этом упирают под головку с противоположной стороны рельса. Стропы навиты на барабаны и протянуты через направляющие ролики. Стропы протягивают под подошвой рельса и соединяют на торце извлекаемой шпалы. Снижается трудоемкость замены шпал. 2 ил.

Устройство для одиночной замены шпал, содержащее корпус с фиксаторами, два барабана, посаженных на вал, закрепленный в корпусе, стропы, навитые на барабаны, храповой механизм с рукояткой, установленный с одной стороны, отличающееся тем, что корпус выполнен в виде рамы, верхняя часть которой выполнена в форме крюка, с возможностью охвата головки рельса и опирания нижней частью на боковое ребро его подошвы, при этом фиксаторы закреплены на криволинейном участке с возможностью упора под головку рельса с противоположной стороны относительно размещения барабанов и храпового механизма, а стропы, навитые на барабаны, протянуты через направляющие, выполненные в виде роликов с ребордами, закрепленных в нижней части корпуса ниже барабанов.

| Прядильное веретено | 1929 |

|

SU15891A1 |

| ЛЕБЕДКА ДЛЯ ПЕРЕДВИЖКИ ШПАЛ | 2005 |

|

RU2297484C2 |

| СПОСОБ ЗАМЕНЫ ШПАЛ | 2005 |

|

RU2377356C2 |

| СПОСОБ ОХЛАЖДЕНИЯ ВАРАЬАНА ПАРйВОГО КОТЛА | 0 |

|

SU202967A1 |

| US 3259363 A1, 05.07.1966. | |||

Авторы

Даты

2020-12-24—Публикация

2020-07-06—Подача