Изобретение относится к механизированному путевому инструменту, в частности к ручным станкам для сверления отверстий в железнодорожных рельсах при установке контактных соединителей.

Цель изобретения - повышение эффективности работы путем обеспечения регулируемости режимов работы.

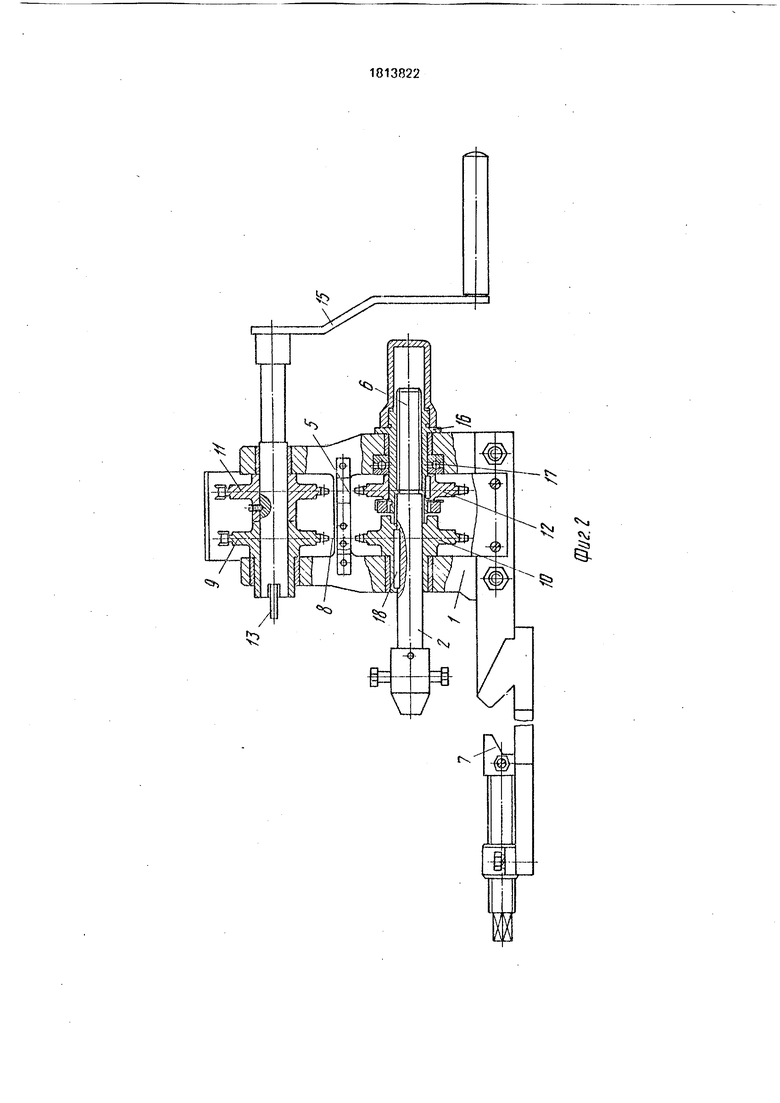

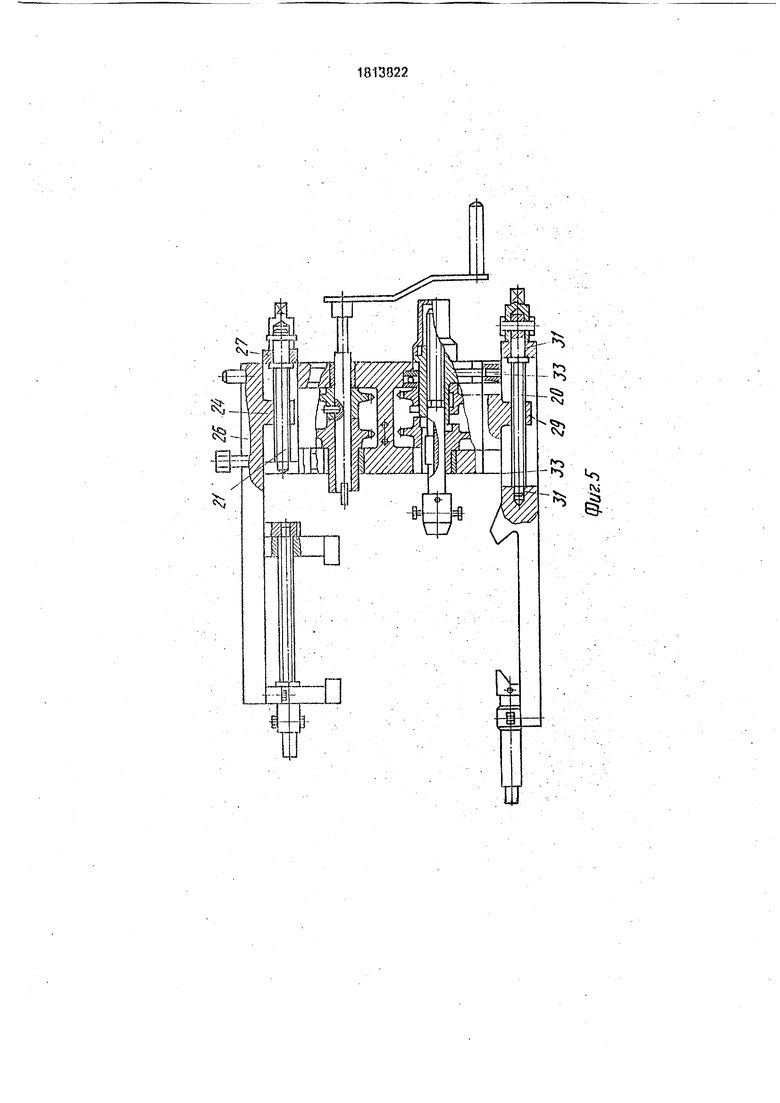

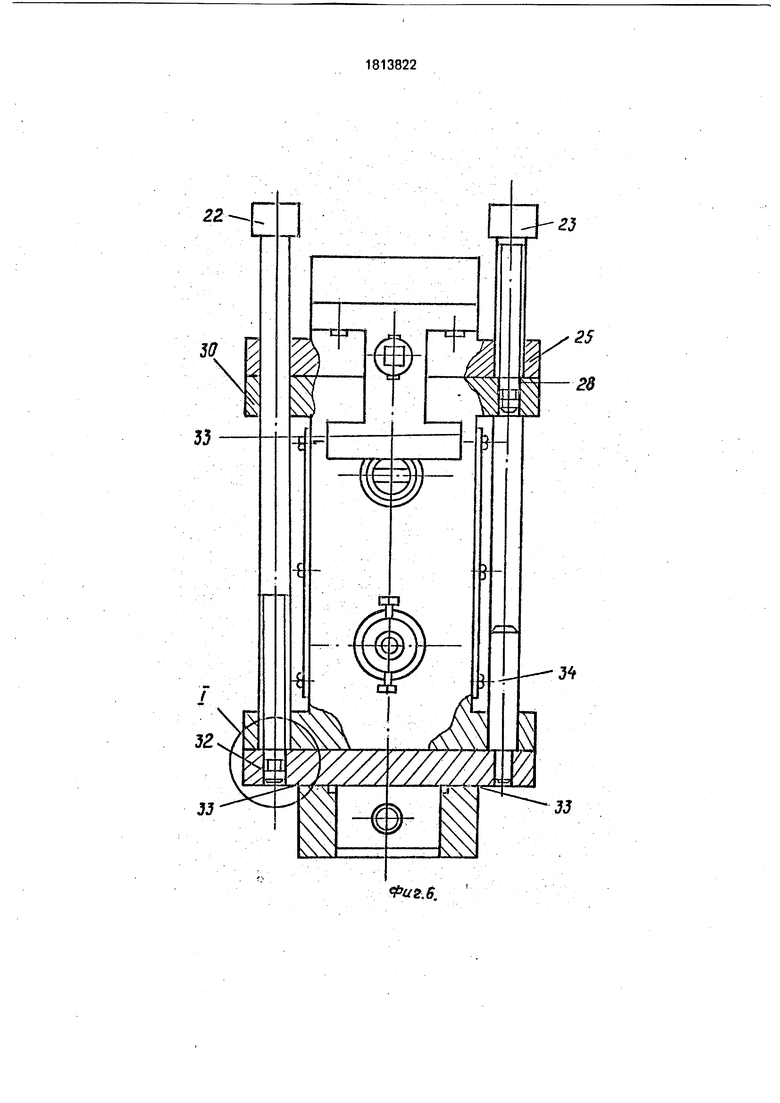

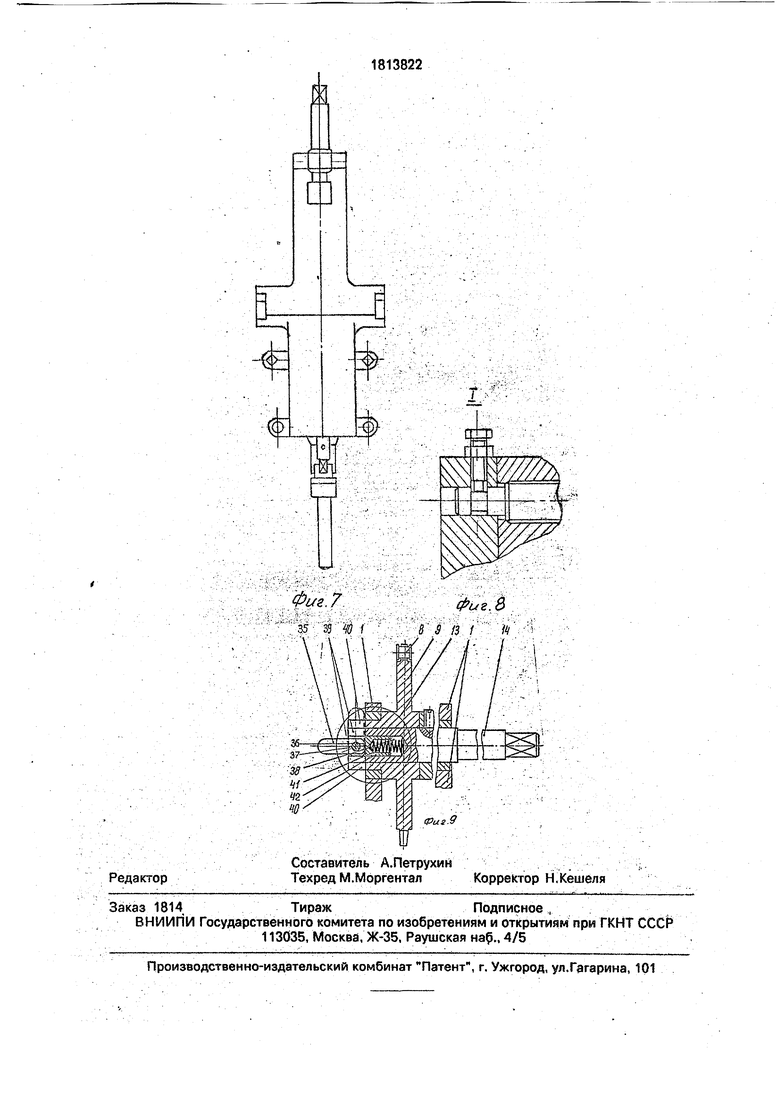

На фиг. 1 представлена структурная схема устройства для сверления отверстий в рельсах; на фиг.2 - устройство в разрезе с одним нижним рельсовым захватом; на фиг.З - то же, с одним верхним рельсовым захватом; на фиг.4 - то же, с двумя рельсовыми захватами; на фиг.5 - то же, с регулируемыми рельсовыми захватами; на фиг.О- вид устройства сверху; па фиг.7 - то же, с двумя регулируемыми захватами; на фиг.8- узел I на фиг.б; на фиг.9 - узел фиксации дополнительной ведущей звездочки.

Устройство состоит из корпуса 1, например рамного типа, с двумя вертикальными стойками. На корпусе размещен подвижный шпиндель 2 со сверлом 3. Последние выполнены с возможностью взаимодействия с шейкой рельса 4. Рельсосверлилка снабжена приводом шпинделя с цепным 5 и винтовым 6 механизмами. На корпусе также установлен рельсовый захват 7, например, .винтового типа. Устройство снабжено дополнительной цепной передачей 8. Звездочки этой передачи 9 и 10 установлены на корпусе соосно соответствующим звездочкам 11 и 12 основной передачи, По крайней мере одна из дополнительных звездочек 9 или 10 выполнена с числом зубьев, отличающимся (большим или меньшим) от числа зубьев всех остальных звездочек на (5 ± 4) зуба. Конкретная величина отличия зависит от разности подач шпинделя со сверлом при холостом и рабочем ходах. Ведущая звездочка 9 дополнительной цепной передачи снабжена блоком 13 соединения ее с ведущим валом 14 привода и отсоединения от него (для кратности далее этот блок будет именовать блоко «1 фиксации). На фиг.1 этот блок условно обозначен как закладная шпонка. Ведущий вал снабжен приводной рукрятью 15, в частности, съемной. Ведомые дополнительная 10 и основная 12 звездочки соединены соответственно с винтом-шпинделем 2 и с гайкой 16. Последняя, в частности, размещена на радиально- упорных подшипниках 17 (например, шарикоподшипниках) в корпусе. Соединение звездочки 10с винтом-шпинделем выполнено в виде скользящей шпонки 18 или щпицов.

В частности, при выполнении устройст- ва по фиг.З, 4, оно снабжено дополнительным рельсовым захватом 19. например, вин- то-рычажного (фиг.З, 4) или винтового типа. Один из захватов рельсосверлилки (например, захват 7) выполнен нижним с врзможностью взаимодействия с подошвой рельса 4. Другой захват (например, захват 19) выполнен верхним с возможностью взаимодействия с головкой рельса. Оба захвата выполнены съемными, скрепленными с кор0 пусом рельсосверлилки, например, быстродействующими болтами с воротками.

В частности, рельсоэые захваты 7, 19 снабжены дополнительными блоками 20...34 регулирования их положения на кор5 пусе.

При выполнении устройства в соответствии с п.2 формулы изобретения, ведущая ззездочка 9 дополнительной передачи 8 выполнена с числом зубьев Zgi, пропорцио0 нальным отношению к подач шпинделя на рабочем и холостом ходу, по следующему соотношению:. Zgi(1-k)ZoiZg2/Zo2, где ZOL Zg2, Zoa - числа зубьев на ведущей

5 звездочке 11 основной передачи 5, ведомой звездочке 10 дополнительной передачи 8 и ведомой звездочке 12 основной передачи,

Например, для получения отношения подач шпинделя на рабочем и холостом хо0 ду, равного 0,01, при Zoi Zg2 Zo2 19, число зубьев Zgi принимают равным 18.

В одном из вариантов предусмотрены винтовые механизмы, которые представляют собой горизонтальные 20 и 21 и вертй5 кальные 22 и 23 винты, ввернутые в соответствующие гайки. Горизонтальный 21 и вертикальный 23 винты верхнего зажима ввернуты в соответствующие гайки 24 и 25 на зажиме - на его основном элементе 26.

0 Указанные винты оперты на подшипники 27 и 28 (в частности, на подшипники скольжения) корпуса. Горизонтальный 20 и верти- кальный 22 винты нижнего зажима ввернуты в соответствующие гайки 29 и 30

5 на корпусе и оперты на подшипники 31 и 32 зажима. Во избежание перекосов рельсо- сверлилка снабжена, например, направляющими пазами 33 и штырями 34.

Блок 13 отсоединения и соединения с

0 ведущим валом 14 привода ведущей звездочки 9 дополнительной цепной передачи 8 выполнен в виде поворотной шпонки-пластины 35 с граненым торцом 36. Пластина в зоне указанного торца шарниром 37 соеди5 нена с ведущим валом. Последний в зоне шарнира выполнен с осевым углублением 38 и сквозной радиальной прорезью 39. Такая же прорезь 40 выполнена в удлиненной ступице 40 звездочки 10. В осевом углублении 38 вала между пластиной 35 и торцом

указанного углубления установлен подпружиненный пружиной 41 цилиндрический фиксатор 42. Па фиг.11 блок изображен в положении, когда звездочка 9 отсоединена от вала 14,

Устройство работает следующим образом.

Вначале блок фиксации 13 приводят в положение, когда ведущая звездочка 9 дополнительной цепноП передачи 8 отсоединена от ведущего иала 14 передачи. Затем вращением рукояти 15 через основную цепную передачу 5 со звездочками 11, 12 приводят во вращение гайку 16 винтового механизма 6 относительно подшипника 17 корпуса 1. При этом винт-шпиндель 2 ввинчивается в гайку, смещаясь в осевом направлении с большой скоростью при большой подаче холостого хода, равной ходу винта-шпинделя (например, 10 мм/об) так(в ту сторону), чтобы винт-шпиндель смещался от рельса 4 (на фиг.1 слева.направо). Вращение осуществляют до тех пор, пока винт-шпиндель не придет в крайнее дальнее положение от рельса. При этом от вращения винт-шпиндель удерживают силы трения в его опорах на корпусе (при необходимости винт-шпиндель слегка придерживают от проворота). Выполнение передачи 5 цепной поднимает ведущий вал 14 с рукоятью кверху и повышает удобство пользова- ния рельсосверлилкой без низкого нагибания к земле. После этого в шпиндель 2 устанавливают сверло 3. Затем корпус 1 устройства с помощью рельсового захвата 7 скрепляют с рельсом 4 в месте производства работ. Далее вращением рукояти 15 в противоположную сторону так, как было описано выше, быстро с большой подачей холостого хода подводят винт-шпиндель со сверлом к шейке рельса. Затем блок фиксации 13 приводят в положение, когда звездочка 9 соединена с ведущим валом 14 привода. После этого продолжают работу, вращая рукоять в прежнем направлении, при подаче рабочего хода, существенно меньшей (в К раз) подачи холостого хода. Меньшая подача рабочего хода обеспечивает возможность работы при небольшой, не превышающей санитарные нормы, силе давления на рукоять и весьма небольшом износе сверла. Сверление отверстия при рабочей подаче реализуется следующим обра- зом. Частота вращения сверла соответствует частоте вращения рукояти 15 (примерно 60,..120 оборотов в минуту), разделенной на передаточное число дополнительной цепной передачи 8, равной отношению.числа зубьев звездочки 10 к числу зубьев звездочки 9. В частности, это передаточное число близко к единице. В этом случае вращение с рукояти 15 через дополнительную цепную передачу 8 со звездочками 9 и 10 передается на винт-шпиндель 2 со 5 сверлом 3 с малым изменением скорости. В общем же случае, как отмечалось выше, изменение скорости вращения определяется передаточным числом дополнительной цепной передачи 8. При вращении рукояти 15 в

0 рассматриваемом положении фиксатора 13 кроме передачи 8 работает и основная цепная передача 5, вращается гайка 16 со скоростью, равной скорости вращения приводной рукояти 15, деленной на переда5 точное число основной передачи 5. Это передаточное число равно отношению числа зубьев звездочки 12 к числу зубьев звездочки 11. Так как по крайней мере одна из дополнительных звездочек выполнена с

0 числом зубьев, отличающимся от числа зубьей всех остальных звездочек на 5 ±4 зуба, то передаточные числа основной передачи 5 и дополнительной передачи 8 не рав- ны друг другу и скорости вращения

5 винта-шпинделя со сверлом и гайки 16 винтового механизма б различны (в случае равенства указанных передаточных чисел винт и гайка вращаются с одинаковой скоростью, смещение винта относительно гай0 ки отсутствует, подачи нет). Вследствие различия скоростей вращения винта и гайки имеет место смещение винта, однако с меньшей подачей по сравнению с режимом холостого хода, когда винт был неподвижен.

5 Эта подача (заглубление сверла в рельс) тем меньше, чем меньше разница в скоростях вращения винта и гайки, чем меньше различие в передаточных числах основной и дополнительной передач, чем меньше отличие

0 числа зубьев ведущей звездочки дополнительной передачи от числа зубьев всех остальных звездочек. В рассматриваемом режиме, например, с частотой вращения сверла 90 об/мин и подачей 0,1 мм/об осуществляется сверление шейки рельса. Для

5 просверливания отверстия требуется число оборотов рукояти, равное отношению толщины шейки рельса в обрабатываемом месте к подаче сверла (в частности, 12 мм:0,1 мм/об 120 об.). Продолжительность свер0 ления равна отношению указанного числа оборотов рукояти к частоте ее вращения (например, 120 об.:90 об/мин 1.33 мин; эта величина намного меньше, чем у прототипа; у него она составляет около 8 мин). После

5 образования отверстия фиксатор 13 переводят в положение, когда звездочка 9 отсоеди-. нена от ведущего приводного вала, и вращением рукояти 15 в противоположную сторону быстро на большой подаче холостого хода (например, за 4..,10 оборотов рукояти) отводят вал-шпиндель со сверлом от рельса. Затем рельсовый захват 7 открепляют от рельса, снимают станок и убирают сверло из шпинделя, При необходимости рукоять 15 снимают с вала 14.

При выполнении устройства фиг.З, 4, в соответствии с п.4 формулы изобретения ее работа отличается от описанного выше тем, что вначале с ее корпусом скрепляют один из съемных рельсовых захватов 7,19 (основной 7 или дополнительный 19), а другой съемный захват снимают, В случае производства работ при положительных температурах окружающей среды, при рыхлом состоянии балласта, при малых интервалах движения поездов с рамой, 1 скрепляют нижний захват 7, выполненный с возможностью взаимодействия с подошвой рельса. С помощью захвата 7 рельсосверлилка и крепится к этой подошве (балласт под подошвой не слежавшийся и не смерзшийся; рельсосверлилка, скрепленная с подошвой, не мешает частому движению поездов). В случае производства работ при отрицательных температурах окружающей среды, при плотном состоянии балласта, при достаточно больших интервалах движения поездов с рамой 1 скрепляют верхний захват 19, выполненный с возможностью взаимодействия с головкой рельса. С помощью захвата 19 рельсосверлилка и крепится к этой головке (балласт под подошвой смерзшийся, плотный, под подошву подсунуть элементы захвата трудно; рельсосверлилка, скрепленная с головкой рельса, не помешает движению поездов, так как образование отверстия происходит быстро, а поезда ходят относительно редко). В принципе не исключено использование обоих захватов - операция установки рельсосверлилки на рельс и ее снятия при этом несколько удлинится, однако жесткость системы существенно повысится, сверлить станет легче, повысится производительность, уменьшится износ сверла.

В случае установки на корпусе 1 рельсосверлилки захвата с помощью дополнитель- ных блоков 20.,,34 осуществляют регулирование положения этого захвата на корпусе. Регулирование осуществляют по высоте, устанавливая ось винта-шпинделя 2 на требуемом расстоянии (от поверхности катания головки рельса и от основания его подошвы), где для данного типа рельса необходимо выполнить отверстие.. Регулирование осуществляют по горизонтали в зависимости от длины имеющегося сверла и от ширины головки или подошвы обрабатываемого типа рельса.

В случае выполнения в соответствии с п.2 формулы изобретения ее работа от описанного выше отличается следующим. Вначале, исходя из условий производства

работ, характеристик сверл, обрабатываемых рельсов и пр., принимают отношение подач шпинделя 2 рельсосверлилки на рабочем и холостом ходу (например, 0,01). Затем, при принятых (из условий технологичности,

0 стоимости, простоты и пр.) числах зубьев на ведущей звездочке 11 основной передачи (например, 19) на ведомой звездочке 10 дополнительной передачи (например, 19) и на ведомой звездочке 12 основной передачи

5 (например, 19) по предложенному и приведенному выше и ниже в п.4 формулы изобре- тения соотношению назначают число зубьев ведущей дополнительной звездочки 9. (В рассматриваемом примере это число

0 зубьев равно 18). Далее в назначенными параметрами выполняют элементы цепных передач и устанавливают их на корпусе 1 рельсосверлилки, образуя цепные передачи 5 и 8, которые обеспечивают работу с назна5 ченным соотношением подач на рабочем и холостом ходу. (Для рассматриваемого примера при К 0.01 в случае подачи холостого хода, равной заходу винта (10 мм/об), подача рабочего хода составит 10- 0,01 0,1

0 мм/об).

В случае установки на корпус 1 рельсосверлилки нужного рельсового захвата 7 или 19 при необходимости регулирования его положения на раме приводят в действие

5 дополнительные блоки регулирования положения дополнительные винтовые механизмы. Так для регулирования захвата 7 по горизонтали вращают горизонтальный винт 20 в подшипниках 31 этого захвата. При

0 этом винт ввинчивается или вывинчивается из горизонтальной гайки 29 на корпусе 1, обеспечивая необходимое горизонтальное смещение корпуса и захвата по нижним направляющим пазам 33, Для регулирования

5 этого захвата по вертикали вращают вертикальный винт22 в подшипниках 32 на захвате 7. Винт, ввинчиваясь или вывинчиваясь в гайку 30 на корпусе, обеспечивает необходимое вертикальное смещение корпуса и

0 захвата по направляющим штырям 34. Для

регулирования захвата 19 по горизонтали

вращают горизонтальный винт 21 вподшип никах 27 корпуса. Этот винт, ввинчиваясь

или вывинчиваясь из гайки 24 на захвате 19,

5 обеспечивает необходимое горизонтальное смещение корпуса и захвата по верхним направляющим пазам 33. Для регулирования этого захвата по вертикали вращают вертикальный винт 23 в подшипниках 28 корпуса. Этот винт, ввинчиваясь или вывинчивзясь из гайки 25 па захвате, обеспечивает требуемое вертикальное смещение корпуса и захвата по направляющим штырям 34.

В случае перевода фиксатора 13 из положения, когда звездочка 9 отсоединена (режим холостого хода) от приводного ведущего вала 14 на корпусе (это положение м представлено на фиг.11), в положение, когда звездочка 9 соединена (режим рабочего хода) с приводным валом, поступают следующим образом. Небольшим относительным поворотом вала 14 на рукоять и звездочки 9 совмещают сквозные пазы 39 и 40 на этом валу и удлиненной ступице звездочки. Затем шпонку-пластину 35, преодолевая небольшое сопротивление пружины 41, которую сжимает смещаемый граненым торцом 36 пластины цилиндрический фиксатор 42, поворачивают относительно шарнира 37 (по часовой стрелке или против часовой) на 90°. Этим поворотом шпонку- пластину вводят в прорези 39 и 40 на валу 14 и на ступице звездочки 9, образуя без- люфтовое соединение вала и звездочки. В этом повернутом положении шпонка-пластина фиксируется цилиндрическим фиксатором 42, который пружиной 41, смещаясь в осевом углублении 38 торца вала 14, прижимается к одной из боковых граней шпонки- пластины,-При переводе фиксатора 13 в положение, когда звездочка и вал разъединены, описанные выше операции выполняются в обратном порядке.

Формула изобретения 1, Устройство для сверления отверстий в рельсах, содержащее корпус с захватом для взаимодействия с рельсом, смонтированные в корпусе ведущий вал и ведомый шпиндель, связанные цепной передачей, и сверло, закрепленное на конце шпинделя, обращенном к рельсу, отличающееся тем, что, с целью повышения эффективности путем обеспечения регулируемости режимов работы, оно снабжено дополнительной цепной передачей и блоком фиксации и расфиксации дополнительной зпездочки на

ведущем валу, при этом противоположный указанному конец шпинделя выполнен резьбовым и размещен в гайке, закрепленной на корпусе в рздиально-упорных подшипниках, причем ведомая основная

звездочка закреплена нэ гайке, а одна из дополнительных звездочек имеет зубьев больше, чем у каждой из остальных.

2. Устройство по п.1,отличающее- с я тем, что число зубьев на ведущей допол- нительной звездочке определяется из соотношения

Zg1(1-K)ZblZg2/Zo2,

где К - число подач шпинделя;

Zoi, Zg2,Zo2 число зубьеэ соответствен- но на ведущей звездочке основной передачи, ведомой звездочке дополнительной передачи и ведомой звездочке основной передачи.

3. Устройство по п.1. о т л и ч а ю щ е ес я тем, что блок фиксации и рзсфиксации

включает в себя шарнирно смонтированную

с возможностью поворота на ведущем валу

и соосно ему шпонку, радиальные пазы на

валу и ступице ведущей дополнительной

звездочки и стержень, подпружиненный в

направлении шпонки в осевой проточке на

валу.

4. Устройство по п.1, о т л и ч а ю щ е е- с я тем, что оно снабжено дополнительным

захватом для взаимодействия с рельсом, при этом один из захватов предназначен для взаимодействия с подошвой, а другой - с головкой рельса, оба выполнены съемными,

5. Устройство по п.1, отличаю щ е е- с я тем, что одна из дополнительных звез- .дочек имеет на 1-9 зубьев больше, чем у каждом из остальных.

ФигЗ

1

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕЛЬСОСВЕРЛИЛЬНЫЙ СТАНОК | 1990 |

|

RU2043452C1 |

| Рельсосверлильный станок | 1989 |

|

SU1712517A1 |

| СТАНОК РЕЛЬСОСВЕРЛИЛЬНЫЙ ПЕРЕНОСНОЙ | 1992 |

|

RU2045603C1 |

| СТАНОК РЕЛЬСОСВЕРЛИЛЬНЫЙ ПЕРЕНОСНЫЙ | 1999 |

|

RU2171328C2 |

| СТАНОК РЕЛЬСОСВЕРЛИЛЬНЫЙ | 2010 |

|

RU2464371C2 |

| ПЕРЕНОСНОЙ РЕЛЬСОСВЕРЛИЛЬНЫЙ СТАНОК | 1995 |

|

RU2092648C1 |

| ВЕЛОСИПЕД ДВУХКОЛЕСНЫЙ | 2018 |

|

RU2696749C1 |

| Разгрузочное устройство для ленточных обжиговых и агломерационных машин | 1961 |

|

SU143039A1 |

| РЕЛЬСОСВЕРЛИЛЬНЫЙ ПЕРЕНОСНОЙ СТАНОК ДЛЯ ПОЛЕВЫХ УСЛОВИЙ | 2001 |

|

RU2210655C2 |

| Устройство для автоматического сверления в шпалах отверстий под наживляемые костыли | 1955 |

|

SU102906A1 |

Изобретение относится к механизированному путёвому инструменту, в частности к ручным станкам для сверления отверстий в железнодорожных рельсах при установке контактных соединителей. Сущность изобретения: устройство для сверлений отверстий в рельсах состоит из корпуса.1, подвижного шпинделя 2 со сверлом 3, его привода с цепным 5 и винтовым 6 механизмами и рельсового захвата 7. Новым в устройстве является то, что оно снабжено до полнительной цепной передачей 8, звездочки 9,10 которой установлены на кор-ч пусе соосно соответствующим звездочкам 11,12 основной передачи, и по крайней ме- ре одна из дополнительных звездочек вы-; полнена с числом зубьев, отличающимся от| числа зубьев всех остальных звездочек на 5 ± 4 зуба, причем ведущая дополнительная звездочка 9 снабжена блоком 13 соединения ее с ведущим валом привода и отсоединений от него, а ведомые дополнительная 10.и основная звездочки 12 соединены соответственно с винтом-шпинделем и с гайкой 16, при этом соединение с винтом-шпинделем выполнено в виде скользящей шпонки или шлицов. 4 з.п. ф-лы, 9 ил. ft-VO

Фиг.:

фиг..в

| НИЗКОТЕМПЕРАТУРНЫЙ ТЕРМОСТАТ | 0 |

|

SU241754A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1993-05-07—Публикация

1990-05-04—Подача