Изобретение относится к устройствам для сушки дисперсных материалов, в частности, к устройствам, использующим тепло подводимого газа для создания псевдоожиженного слоя, называемого еще «кипящий слой», в котором высушиваемый материал находится во взвешенном состоянии. Изобретение может быть использовано в производстве химических продуктов, строительных материалов, минерального сырья. Может быть применимо в производстве минеральных удобрений, например, калийных, склонных к комкуемости и адгезионному взаимодействию в обводненном состоянии.

Известны сушилки кипящего слоя, включающие корпус сушилки круглого или прямоугольного сечения, газораспределительную решетку, зону сепарации частиц, зону кипящего слоя, патрубок для подачи теплоносителя под газораспределительную решетку, узел подачи исходного материала на решетку, патрубок отвода отработанных газов и мелкодисперсного сухого продукта, а также узел выгрузки готового, сухого продукта. См. Каганович Ю.Я., Злобинский А.Г. Промышленные установки для сушки в кипящем слое. - Л.: Химия, 1970. - 176 с.

Недостатком указанных сушилок кипящего слоя является ограниченная производительность. Сушилки такой конструкции, как правило, обеспечивают производительность по сухому продукту, например флотационному KCl 150-170 т/ч. При этом, площадь газораспределительной решетки составляет 17-26м2. Увеличение производительности таких сушилок до 200 т/ч и более, особенно для мелкодисперсных, продуктов, содержащих 6-9% влаги, невозможноиз-за того, что пятно загрузки на газораспределительной решетке составляет 2-3 м2. Даже при увеличении площади решетки до 30м2, величина этого пятна загрузки практически не меняется. В результате, на локальной площади резко уменьшается порозность кипящего слоя, слои влажного материала агрегируются и процесс псевдоожижения на этом участке решетки пропадает. Таким образом, при использовании традиционных сушилок кипящего слоя невозможно увеличение их производительности более 200т/ч для мелкодисперсного продукта со средним размером зерна порядка 0,25мм, например, для сушки калийных удобрений.

Известен способ сушки сыпучего материала в кипящем слое по а.с. СССР №699299, F26B 3/10, 1979. По которому температуру сушильного агента на первой ступени поддерживают выше температуры термодеструкции материала, а изменение температуры агента на второй ступени ведут в сторону уменьшения, асимптотически приближаясь к температуре термодеструкции материала. Недостатком является конструктивная не проработанность данного способа, вероятность расплавления высушиваемого материала на газораспределительной решетке сушилки.

Известна установка для сушки сыпучих материалов по а.с.СССР №566103,F26B17/10, 1977, содержащая камеру кипящего слоя с загрузочным устройством и газоподводящим коробом. Недостатком является малая производительность установки, связанная с подачей влажного материала только на участок малой площади на поверхности газораспределительной решетки. Это обусловлено размещением загрузочного устройства непосредственно на поверхности решетки. Кроме того, сложность в распределении материала по поверхности решетки в момент его подачи может привести к забиванию отверстий решетки влажным материалом, что снижает надежность работы установки.

В качестве ближайшего аналога заявляемому техническому решению выбрана комбинированная сушилка материалов, склонных к окускованию по патенту РФ №2101634, F26B17/10, 1998. Сушилка содержит вертикальную шахту, патрубок для отвода газовзвеси, забрасыватель, напорную камеру, сопла газораспределительные, решетку газопроницаемую, слой инертной засыпки, течку, питатель секторный, напорную камеру. Исходный материал загружается в вертикальную шахту забрасывателем. Самые мелкие частицы, скорость витания которых меньше скорости встречного потока, попадая в поток теплоносителя, поступающего из напорной камеры через газораспределительные сопла и из напорной камеры через газопроницаемую решетку сквозь слой инертной засыпки, осушаются и уносятся через патрубок отвода газовзвеси. Более крупные частицы опускаются ниже по высоте шахты, и попадая в струи теплоносителя, поступающего из сопел, частично разрушаются и уносятся также потоком газа-теплоносителя вверх и удаляются из сушилки. Самые крупные прочные частицы опускаются ниже уровня соплового ввода и подвергаются истиранию в кипящем слое инертной засыпки. Недостатком является малая производительность сушилки, т.к., площадь кипящего слоя и пятна загрузки ограничивается диаметром шахты, это же обуславливает недостаточную эффективность процесса сушки материала.

Техническим результатом заявляемого изобретения является повышение производительности сушильного устройства и повышение эффективности сушки материала.

Технический результат достигается за счет того, что в сушильном устройстве с псевдоожиженным слоем, содержащем камеру псевдоожиженного слоя с распределительной решеткой и газоподводящей камерой, патрубки подвода теплоносителя, газораспределительные сопла, узел загрузки и узел выгрузки, согласно изобретению, сушильное устройство содержит хотя бы одно устройство предварительной сушки, состоящее из наружной оболочки и коаксиально установленной в ней внутренней трубы, наружная оболочка закрыта с торцов и содержит один из патрубков подвода теплоносителя, на боковой поверхности внутренней трубы расположены газораспределительные сопла, причем в верхней части внутренней трубы установлены радиально направленные сопла, в нижней ее части установлены хордально ориентированные сопла, внутренняя труба выполнена с возможностью подачи в нее материала из узла загрузки и с открытым нижним торцом, расстояние от которого до распределительной решетки составляет не менее, чем 2 - 4 диаметра внутренней трубы.

Технический результат обеспечивается тем, что сушилка дополнительно содержит устройства предварительной сушки, которые являются генераторами аэросмеси, это обеспечивает возможность проведения процесса сушки материала в две стадии. За счет того, что вертикальная наружная оболочка устройства предварительной сушки содержит патрубок подвода теплоносителя, в нее подают теплоноситель для осуществления предварительной сушки материала. Внутренняя труба устройства предварительной сушки выполнена с возможностью подачи в нее материала из узла загрузки, что позволяет проводить предварительную сушку влажного материала во внутренней трубе, до попадания его на решетку камеры псевдоожиженного слоя. Наружная оболочка закрыта с торцов. При подаче теплоносителя в ней создается давление, необходимое для создания струй горячего теплоносителя, например с температурой 800-900°С, истекающих из сопел внутренней трубы и направленных на движущийся внутри высушиваемый материал. Падающий материал подвергается диспергированию за счет ударного взаимодействия радиальных струй, истекающих из верхних сопел. Соударение струй с захватом части аэрируемого влажного материала повторяется по мере его падения. Одновременно с диспергированием влажного материала в указанной зоне радиальных струй происходит нагрев обрабатываемого материала. В зоне обработки влажного материала струями, истекающими из нижних хордальных сопел происходит закручивание потока материала и непрерывный обдув поверхности частиц, интенсификация межкомпонетного тепло- и массообмена. В результате, процесс сушки протекает значительно интенсивнее, чем в традиционном «кипящем» слое. Кроме того, за счет закручивания потока материала струями хордальных сопел происходит его движение по спирально-нисходящей траектории, что обеспечивает увеличение времени его пребывания в зоне интенсивной сушки. Обеспечивается эффективная предварительная сушка материала на первой стадии. На второй стадии сушка осуществляется теплоносителем, например, с температурой 600-650°С в традиционном кипящем слое. Выполнение внутренней трубы с открытым торцом и расстоянием от него до распределительной решетки не менее, чем 2 - 4 диаметра внутренней трубы позволяет материалу, закрученному потоками теплоносителя в устройствах предварительной сушки расширить зону оседания на решетку, разлететься и попасть на ее периферийные участки, значительно увеличив пятно загрузки. Данная высота расположения выходного отверстия устройства предварительной сушки над распределительной решеткой оптимальна для равномерного распределения материала по поверхности решетки с «кипящим» слоем. Меньшее расстояние уменьшит размер пятна загрузки материала на решетке, большее - увеличит скорость падения материала на решетку в месте загрузки, что может отразиться на качестве сушки, и устойчивости процесса псевдоожижения. Указанное расстояние дает возможность увеличить размеры решетки, обеспечивая более полное распределение высушиваемого материала на ней, что значительно повышает производительность устройства. Осуществление сушки и диспергирования материала сначала в устройствах предварительной сушки, с большей температурой сушильного агента, а затем на решетке в псевдоожиженном слое, с меньшей температурой сушильного агента, позволяет повысить эффективность процесса сушки.

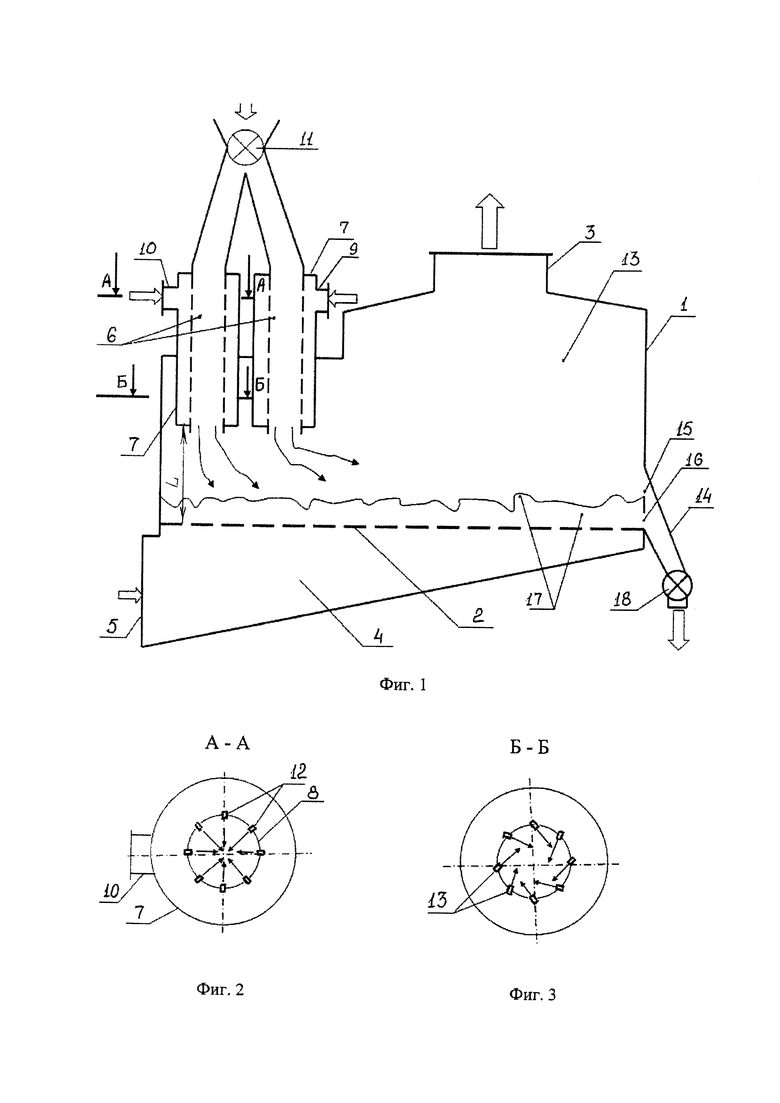

На фигуре 1 представлена схема сушильного устройства с псевдоожиженным слоем.

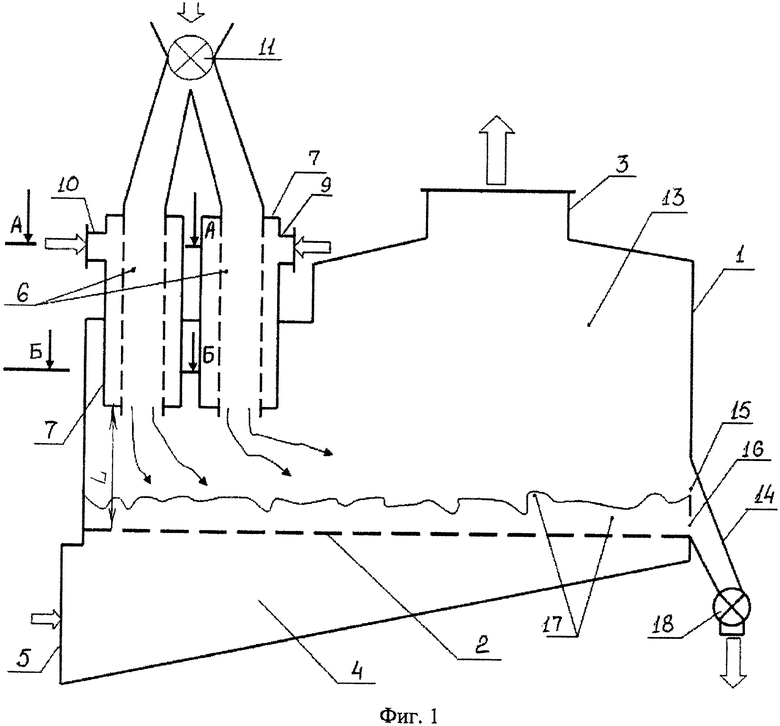

На фигуре 2 представлен поперечный разрез устройства предварительной сушки в месте расположения верхних радиальных сопел.

На фигуре 3 представлен поперечный разрез устройства предварительной сушки в месте расположения нижних хордальных сопел.

Сушильное устройство с псевдоожиженным слоем содержит корпус 1 прямоугольного сечения, внутри которого горизонтально расположена распределительная решетка 2. Корпус 1 сушилки снабжен патрубком 3 отвода горячих газов и пылевоздушной смеси. Подрешетная часть 4 снабжена нижним патрубком 5 подвода теплоносителя. Над решеткой 2 установлены устройства предварительной сушки 6 с наружной оболочкой 7, герметично охватывающей коаксиально установленную в ней внутреннюю трубу 8. Наружная оболочка 7 каждого устройства предварительной сушки 6 содержит патрубки 9,10 подвода теплоносителя. Верхняя часть внутренней трубы 8 соединена каналом подачи материала с узлом загрузки 11, снабженным питателем. Нижний открытый торец внутренней трубы 8 расположен на расстоянии L равном 2 - 4 диаметра внутренней трубы от поверхности распределительной решетки 2. В верхней части внутренней трубы 8 установлены радиально направленные сопла 12. В нижней части внутренней трубы 8 установлены хордально ориентированные сопла 13. Сопла 12 и 13 могут быть расположены рядами. Узел разгрузки сушильного устройства включает разгрузочную течку 14, выпускное переливное отверстие 15 высушенного материала, выпускное отверстие 16 крупных кусков и спеков. Между отверстиями 15 и 16 установлен затвор в виде металлической полосы с электроприводом (на чертеже не показан) для регулирования высоты псевдоожиженного (кипящего) слоя 17.

Сушильное устройство с псевдоожиженным слоем работает следующим образом.

В патрубки 5 и 9,10 подвода теплоносителя из теплогенератора подают горячие топочные газы. В верхние патрубки 9,10 устройств предварительной сушки 6 вводят теплоноситель с большей температурой t1, чем температура t2 газа, подаваемого в нижний патрубок 5 подрешетного пространства 4. Так, для сушки концентрата KCl t1 составляет 900°С, а t2 составляет 600°С. Из питателя узла загрузки 11 подают исходный влажный материал во внутренние трубы 8 устройств предварительной сушки 6. Количество устройств предварительной сушки 6 определяется требуемой производительностью сушилки и зависит от площади распределительной решетки 2. Оптимальное количество генераторов аэросмеси - 2 шт. Во внутренних трубах 8 исходный влажный материал подвергается диспергированию за счет ударного воздействия на него струй горячего газа, выходящего из сопел 12. Струи газа радиально направлены к центру внутренней трубы 8. Соударение струй с захватом части аэрируемого влажного материала повторяется по мере падения материала внутри трубы 8. Скорость истечения струй горячего газа из радиальных сопел 12 составляет 60-120м/с. Одновременно с диспергированием влажного материала в зоне радиальных струй происходит нагрев обрабатываемого материала. Далее высушиваемый материал попадает в зону хордально расположенных сопел 13. Струи горячего газа истекающие из данных сопел 13, оси которых расположены вдоль хорд окружности в секущей плоскости внутренней трубы 8, закручивают поток материала, направляя его по спиральной траектории. Скорость истечения струй горячего газа из хордальных сопел 13 составляет 60-120м/с. Происходит непрерывный обдув поверхности частиц, интенсивный межкомпонентный тепло- и массообмен. Закручиваясь, поток обрабатываемого материала продолжает движение по спиральной, нисходящей траектории. Это обеспечивает увеличение времени его пребывания в зоне интенсивной сушки. При этом за счет отдачи тепла на нагрев материала и испарение из него влаги, температура горячего газа снижается на несколько сотен градусов. На входе в устройство предварительной сушки 6 исходный влажный материал, например KCl, имеет массовую долю влаги 8%, на выходе из устройства 6 эта величина уменьшится до 3-4%.

Далее материал подогретый, диспергированный, частично подсушенный на первой, предварительной стадии сушки поступает в надрешетную часть сушильного устройства для дальнейшей обработки. Из нижнего патрубка 5 подвода теплоносителя в подрешетную часть 4 подают горячий газ с температурой t2. Подача в подрешетную полость 4 газа более низкой температуры, чем в устройства предварительной сушки 6 обусловлена предотвращением расплавления материала в надрешетной части. На первой же стадии сушки материал находится в горячем газе с t1 более короткое время и не успевает расплавиться, т.к. еще содержит влагу.Часть подсушенных, наиболее мелких частиц материала уносится потоком горячего газа в сепарационную зону сушилки, находящуюся в верхней части корпуса 1, а затем через патрубок 3 поступает в систему пыле-газоочистки. Над поверхностью распределительной решетки 2 создается псевдоожиженный слой 17, в котором частицы высушиваемого материала поднимаются под воздействием восходящего потока топочных газов и находятся в парящем состоянии под действием аэродинамических сил и гравитационной силы. Основной поток твердой фазы аэросмеси, поступившей из устройств предварительной сушки 6, под действием гравитационной и центробежной сил попадает на «кипящий» слой. При этом материал достаточно равномерно распределяется по площади решетки за счет его аэрации в генераторах аэросмеси, позволяющей разлететься твердым частицам. Расстояние L от нижнего открытого торца устройства предварительной сушки 6 до распределительной решетки 2 камеры псевдоожиженного слоя составляет 2 - 4 диаметра внутренней трубы 8, при высоте псевдоожиженного слоя 50 - 60 см. Материал досушивается топочными газами, двигаясь в «кипящем» слое к узлу разгрузки, проходит сквозь переливное отверстие 15 и выгружается из сушильного устройства через течку 14 и шлюзовой питатель 18. Частицы высушенного материала имеют размер до 1,5 мм. Крупные комки и спеки выгружаются через выпускное отверстие 16. Мелкодисперсные частицы, скорость витания которых ниже скорости потока газа в сепарационной зоне сушилки, уносятся потоком газа через сепарационную зону в патрубок 3 и поступают в систему пыле-газоочистки. Размер данных частиц составляет не более 0,1 мм.

Указанное конструктивное выполнение сушильного устройства позволяет использовать распределительную решетку 2 площадью до 30 м2, что позволяет повысить производительность сушилки до 220 - 250 т/час, что значительно больше устройств-аналогов, максимальная производительность которых составляет 170 т/час. За счет того, что высушиваемый материал проходит две стадии обработки горячими газами - струйную и в «кипящем» слое, повышается эффективность сушки. На входе влажность подаваемого материала составляет 7 - 8%, на выходе из сушилки влажность материала составляет 0,1 - 0,4%.

Таким образом, заявляемое изобретение позволяет повысить производительность сушильного устройства и эффективность сушки материала.

| название | год | авторы | номер документа |

|---|---|---|---|

| Сушильное устройство | 2020 |

|

RU2739960C1 |

| Сушилка для волокнистых материалов | 1990 |

|

SU1730519A1 |

| Установка для термообработки комкующихся материалов | 1990 |

|

SU1719834A1 |

| Подвижное устройство для подборки, сушки и измельчения фрезерного торфа | 2023 |

|

RU2813607C1 |

| Сушилка | 1986 |

|

SU1325271A1 |

| УСТАНОВКА КИПЯЩЕГО СЛОЯ ДЛЯ СУШКИ ПИЩЕВЫХ ПРОДУКТОВ | 1992 |

|

RU2076608C1 |

| Сушилка кипящего слоя | 1988 |

|

SU1562641A1 |

| Установка кипящего слоя | 2023 |

|

RU2812073C1 |

| АППАРАТ ДЛЯ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННЫХ ПРОДУКТОВ | 2009 |

|

RU2410153C1 |

| Способ сушки несгораемых сыпучих материалов и установка для его осуществления | 1989 |

|

SU1776949A1 |

Изобретение относится к устройствам для сушки дисперсных материалов, использующим тепло подводимого газа для создания псевдоожиженного слоя, в котором высушиваемый материал находится во взвешенном состоянии, может быть использовано при производстве минеральных удобрений. Устройство содержит хотя бы одно устройство предварительной сушки, состоящее из наружной оболочки и коаксиально установленной в ней внутренней трубы. Наружная оболочка закрыта с торцов и содержит один из патрубков подвода теплоносителя. На боковой поверхности внутренней трубы поярусно расположены газораспределительные сопла. В верхней части внутренней трубы установлены радиально направленные сопла, в нижней ее части установлены хордально ориентированные сопла. Внутренняя труба выполнена с возможностью подачи в нее материала из узла загрузки и с открытым нижним торцом, расстояние от которого до распределительной решетки камеры псевдоожиженного слоя составляет не менее чем 2-4 диаметра внутренней трубы. Устройство обеспечивает повышение производительности сушильного устройства и эффективности сушки материала. 3 ил.

Сушильное устройство с псевдоожиженным слоем, содержащее камеру псевдоожиженного слоя с распределительной решеткой и газоподводящей камерой, патрубки подвода теплоносителя, газораспределительные сопла, узел загрузки и узел выгрузки, отличающееся тем, что содержит хотя бы одно устройство предварительной сушки, состоящее из наружной оболочки и коаксиально установленной в ней внутренней трубы, наружная оболочка закрыта с торцов и содержит один из патрубков подвода теплоносителя, на боковой поверхности внутренней трубы расположены газораспределительные сопла, причем в верхней части внутренней трубы установлены радиально направленные сопла, в нижней ее части установлены хордально ориентированные сопла, внутренняя труба выполнена с возможностью подачи в нее материала из узла загрузки и с открытым нижним торцом, расстояние от которого до распределительной решетки составляет не менее чем 2–4 диаметра внутренней трубы.

| КОМБИНИРОВАННАЯ СУШИЛКА МАТЕРИАЛОВ, СКЛОННЫХ К ОКУСКОВАНИЮ | 1995 |

|

RU2101634C1 |

| Устройство для термической дегидратации | 1984 |

|

SU1171655A1 |

| СУШИЛКА ДЛЯ РАСТВОРОВ И СУСПЕНЗИЙ | 2007 |

|

RU2348873C1 |

| УСТАНОВКА ДЛЯ СУШКИ И/ИЛИ ОБЖИГА ГИПСА | 2003 |

|

RU2316517C2 |

| BY 6255 C1, 30.06.2004 | |||

| СПОСОБ СУШКИ ЗЕРНА В БУНКЕРАХ АКТИВНОГО ВЕНТИЛИРОВАНИЯ ПНЕВМОПОТОКОМ | 2018 |

|

RU2679698C1 |

| DE 10256674 A1, 17.06.2004. | |||

Авторы

Даты

2020-03-11—Публикация

2019-09-16—Подача