Изобретение относится к способу обработки шлака, продукту, полученному способом, а также к его применению.

Термин гидравлический относится к материалам, которые твердеют и на воздухе, а также под водой, и являются водостойкими. В особенности, гидравлическими связующими веществами являются цемент и пуццоланы, и такие как летучая зола и доменный шлак.

Среди гидравлических связующих веществ, цемент имеет наибольшее экономическое значение. Смешанный с водой, цемент дает цементную пасту, которая уплотняется и твердеет путем гидратации, а также остается твердой и устойчивой по размерам после твердения под водой. Цемент в основном включает клинкер портланд цемента и может дополнительно одержать, например, шлаковый песок, пуццолан, летучую золу, известняк, наполнители и добавки к цементу. Компоненты цемента должны быть статистически однородными относительно своей композиции, которая может, в особенности, быть достигнута с помощью соответствующих процессов измельчения и гомогенизации.

В промышленности, цемент и сырье для получения цемента измельчают, как правило, в трубчатых шаровых мельницах, в которых эффект измельчения вспомогательных веществ является особенно важным.

Для получения клинкера, сырье для цемента является, как правило, измельченных в сухом состоянии. При обработке в сухом состоянии, компоненты сырья подают в конкретном соотношении для смешивания с помощью дозирующих устройств в мельницу и тонко измельчают, чтобы получить сырьевую муку. Сырьевую муку впоследствии выпаливают при около 1450°С, при этом формируется клинкер. Хорошее измельчение сырья является критическим для качества клинкера. Сейчас сферический материал охлаждают и измельчают вместе со шлаковым песком, летучей золой, известняком и гипсом, чтобы получить конечный цементный продукт.

Получение цемента является очень энергоемким и поэтому дорогим процессом, в котором освобождаются большие количества диоксида углерода. И по экономическим причинам, а также по экологическим причинам, поэтому есть большой интерес для применения альтернативного сырья в качестве заменителя для цемента.

Шлак применяется в качестве вторичного сырья в строительном секторе в течение длительного времени.

Это побочный продукт, который получают, в особенности, при эксплуатации доменной печи. Доменную печь обычно загружают слоями железной руды, присадочной извести, топлива и других источников оксида железа как части высокорегулируемого металлургического процесса. Тепло и кислород подают в печь для того, чтобы достичь очень высоких температур, а расплавленное железо собирают путем выпуска низшей области печи. Расплавленный шлак, который образуется прямо над расплавленным железом аналогично выпускают и отбирают из печи, и потом гасят водой для того, чтобы получить влажный материал гранулированного шлака.

Гранулированный доменный шлак представляет собой неметаллический продукт, который содержит, как правило, силикаты и алюмосиликаты кальция и другие основания. ASTM С-989 обеспечивает спецификации для гранулированного шлака, который может быть применен в композициях цементных растворов и бетона, и ASHTO-MR02 обеспечивает спецификацию для измельченного продукта, который может быть сформирован из гранулированного шлака и применяется в качестве компонента в смешанных цементах (например, ASTM С-595 Standard Specifications for Blended Hydraulic Cements).

Композиции смешанного цемента могут быть сформированы путем замены части (до около 50 мас. %) компонента гидравлического цемента композиции на измельченный порошкообразный шлаковый продукт. Цементные композиции цементного раствора (гидравлический цемент, мелкий заполнитель, такой как песок, и вода) и бетона (гидравлический цемент, мелкий заполнитель, грубый заполнитель, такой как камни, и вода), как правило, показывают увеличенную конечную прочность, если шлак присутствует в качестве части композиции.

Гранулированный шлак обычно обрабатывают с помощью шаровой мельницы или вальцового пресса для того, чтобы получить распыляемый продукт. В процессе измельчения в шаровой мельнице, гранулы обрабатываются путем непрерывных статистических ударов шарообразных элементов мельницы для того, чтобы расколоть гранулы для получения желаемого порошка Шаровая мельница работает с большей эффективностью, если агент (как правило, называемый "вспомогательное вещество измельчения"), который приводит к сформированным частицам, остающимся в дисперсной форме в шаровой мельнице, присутствует в мельнице. Соединения, такие как лигносульфонаты, триэтаноламин и подобное, поэтому, применяются в процессах измельчения в шаровой мельнице.

Вальцовый пресс работает согласно совершенно другому механизму, чем шаровая мельница. Гранулы шлака подают в щель спаренных вальцов. Гранулы подвергаются одиночному дробящему усилию, которое возникает, когда гранулы проходят между вальцами. Вальцы раскалывающие гранулы, которые приводят к их раскалывают на очень маленькие частицы, и трещина в гранулах также являются причиной того, что гранулы распадаются полностью, если они впоследствии обрабатываются в деагломераторе.

DE 69610562 раскрывает процесс получения порошков измельченного шлака с помощью вальцового пресса с добавлением (а) от 0.002 до 0.3 мас. % полимера, выбранного из полиакриловой кислоты, соли щелочного металла и полиакриловой кислоты и их смесей, с полимером, имеющим средняя молекулярная масса (среднемассовая), по меньшей мере, 25 000, и (b) от 0.1 до 4 мас. % воды, в пересчете на общую массу потока подачи шлака.

WO 2007/105029 описывает процесс получения порошков измельченного шлака, имеющих увеличенную реакционную способность, в которых гранулированный шлак измельчают мокрым способом в перемешивающей шаровой мельнице. Полученный продукт начинает гидратироваться в пределах 48 часов и полностью гидратирован в пределах 28 дней. Тем не менее, недостатком является то, что начальная прочность продукта, полученного таким способом ниже, чем у такового цемента.

Поэтому задачей данного изобретения было обеспечить процесс измельчения шлака, который дает продукт с высокой реакционной способностью, который может полностью заменить портланд цемент в цементных растворах и бетоне. Более того, процесс должен давать продукт, который на всех стадиях старения имеет свойства прочности, по меньшей мере, сравнимые с таковыми портланд цемента.

Решение этой задачи достигают при помощи способа мокрого измельчения шлака, в котором больше чем 100 кВтч, в особенности больше чем 180 кВтч, особенно предпочтительно от 200 до 2000 кВтч, в особенности от 300 до 1000 кВтч, энергии измельчения вводят на метрическую тонну шлака и массовое соотношение шлака к воде составляет 0.05-4:1 и к материалу, измельченному до или во время мокрого измельчения, добавляют от 0.005 до 2 мас. %, предпочтительно от 0.01 до 0.5 мас. %, особенно предпочтительно от 0.05 до 0.5 мас. %, в пересчете на шлак, вспомогательного вещества измельчения, которое включает, по меньшей мере, одно соединение из группы, включающей поликарбоксилатный простой эфир, фосфатированный продукт поликонденсации, лигносульфонат, сульфонат меламин-формальдегида, сульфонат нафталин-формальдегида, моногликоли, дигликоли, тригликоли и полигликоли, полиспирты, алканоламин, аминокислоты, сахар, мелассу и ускорители отверждения на основе гидрата силиката кальция.

Неожиданно обнаружили, что способ изобретения дает шлак, который, или самостоятельно или в виде смеси с другими неорганическими связующими веществами, в особенности портланд цементом, достигает, после смешивания с водой, очень высокой начальной прочности после одного и двух дней, а также превосходной конечной прочности после 28 дней. Свойства начальной прочности чистого портланд цемент являются существенно превзойденными продуктами, полученными согласно изобретению.

Шлак, применяемый согласно изобретению является особенно предпочтительно доменным шлаком.

В предпочтительном варианте осуществления, применяемый шлак в способе изобретения имеет следующую композицию: от 20 до 50 мас. % SiO2, от 5 до 40 мас. % Al2O3, от 0 до 3 мас. % Fe2O3, от 20 до 50 мас. % СаО, от 0 до 20 мас. % MgO, от 0 до 5 мас. % MnO, от 0 до 2 мас. % SO3 и > 80 мас. % содержание стеклянного армирующего материала. Шлак особенно предпочтительно имеет следующую композицию: от 30 до 45 мас. % SiO2, от 5 до 30 мас. % Al2O3, от 0 до 2 мас. % Fe2O3, от 30 до 50 мас. % СаО, от 0 до 15 мас. % MgO, от 0 до 5 мас. % MnO, от 0 до 1 мас. % SO3 и > 90 мас. % содержания стеклянного армирующего материала.

В способе изобретения, особенное предпочтение отдают массовому соотношению шлака к воде, которое составляет 0.1-3:1, в особенности 0.5-2:1 и особенно предпочтительно 0.4-0.6:1.

Предпочтение в этом документе отдают применению измельчающей среды в мокром измельчении, с массовым соотношением шлака к измельчающей среде, которое составляет 1-20:1, особенно предпочтительно 14-16:1.

Измельчающая среда, в особенности, имеет конфигурацию в форме шариков, с диаметром шариков от 0.5 до 3 мм, являющимся предпочтительным.

Относительно времени, в течение которого шлак измельчают мокрым способом, как было найдено, выгодным является от 10 минут до 3 часов, предпочтительно от 1 до 2 часов.

В особенности, мокрое измельчение может быть выполнено в перемешивающей шаровой мельнице. Перемешивающая шаровая мельница включает камеру измельчения, содержащую измельчающую среду, статор и ротор, которые располагаются в камере измельчения. Перемешивающая шаровая мельница также предпочтительно содержит входное отверстие и выходное отверстие для введения и выгрузки измельчаемого материала в или из камеры измельчения, а также прибор для отделения измельчающей среды, который располагается в камере измельчения выше по течению от выходного отверстия и служит для отделения измельчающей среды, захваченной в измельчаемый материал, от измельчаемого материала перед тем, как последний выгрузят через выходное отверстие из пространства измельчения.

Для того чтобы увеличить силу механического измельчения, приложенную к измельчаемому материалу в камере измельчения, штыри, которые выступают в пространство измельчения, предпочтительно присутствуют на роторе и/или на статоре. Во время операции, вклад в силу измельчения, таким образом, во-первых, производится непосредственно путем ударов между измельчаемым материалом и штырями. Во-вторых, дополнительный вклад в силу измельчения производится посредством ударов между штырями и измельчающей средой, захваченной в измельчаемом материале, и потом, в свою очередь, ударами между измельчаемым материалом и измельчающей средой. На конец, силы сдвига и силы натяжения, действующие на измельчаемый материал, также вносят вклад в тонкое измельчение взвешенных частиц измельчаемого материала.

В зависимости от приложенной энергии измельчения, шлак, полученный из измельчения согласно изобретению, имеет разное распределение частиц по размерам и общую площадь поверхности, которую также называют степенью дисперсности. Распределение частиц по размерам неорганических твердых частиц обычно приводят, согласно способу Елейна, в см2/г. И степень дисперсности и распределение частиц по размерам находятся в тесной взаимосвязи на практике. Такие анализы размера частиц обычно проводят путем лазерной гранулометрии или воздушной сепарацией. Время измельчения для достижения желательной степени дисперсности может быть существенно уменьшено путем применения вспомогательных веществ измельчения согласно изобретению.

Размер частиц d50 полученного шлака путем измельчения согласно изобретению, предпочтительно составляет менее чем 10 мкм, в особенности менее, чем 5 мкм, предпочтительно менее, чем 3 мкм и особенно предпочтительно менее, чем 2 мкм, измеренный лазерной гранулометрией, применяя MasterSizer® 2000 от Malvern Instruments Ltd.

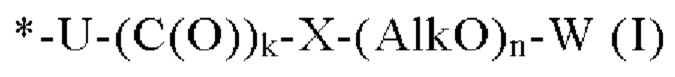

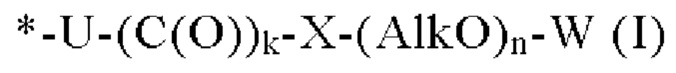

В особенности, вспомогательное вещество измельчения может представлять собой, по меньшей мере, одно соединение, выбранное из группы, включающей поликарбоксилатный простой эфир и фосфатированный продукт поликонденсации, где вспомогательное вещество измельчения включает структурную единицу (I),

где

* указывает точку связывания с полимером, включающим кислотные группы,

U означает химическую связь или алкиленовую группу, имеющую от 1 до 8 атомов углерода,

X означает кислород, серу или NR1 группу,

k означает 0 или 1,

n означает целое число, имеющее среднее значение, в пересчете на полимер, включающий кислотные группы, в диапазоне от 1 до 300,

Alk означает С2-С4-алкилен, где Alk может быть одинаковым или различным в пределах группы (Alk-O)n,

W означает водородный радикал, C1-С6-алкильный радикал или ар ильный радикал или группу Y-F, где

Y означает линейную или разветвленную алкиленовую группу, которая имеет от 2 до 8 атомов углерода и может нести фенильное кольцо,

F означает 5-10-членный азотсодержащий гетероцикл, который связан через азот и может иметь, помимо атома азота и помимо атомов углерода, 1, 2 или 3 дополнительные гетероатома, выбранные из кислорода, азота и серы, в качестве членов кольца, где азотные члены кольца могут нести R2 группу и 1 или 2 углеродных члена кольца могут присутствовать в виде карбонильной группы,

R1 означает водород, С1-С4-алкил или бензил и

R2 означает водород, С1-С4-алкил или бензил.

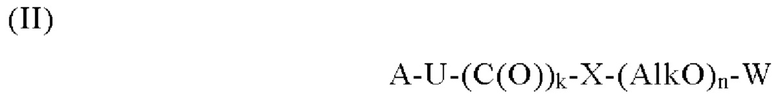

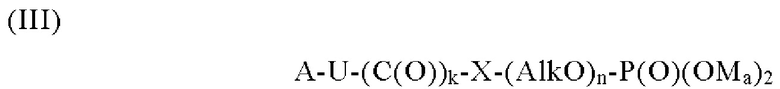

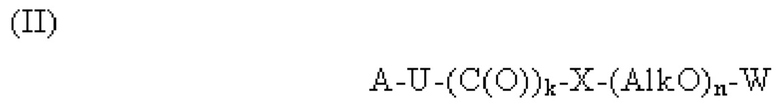

В предпочтительном варианте осуществления, фосфатированный продукт поликонденсации включает структурную единицу (II), имеющую ароматическую или гетероароматическую группу и группу простого полиэфира, а также фосфатированную структурную единицу (III), имеющую ароматическую или гетероароматическую группу.

Структурные единицы (II) и (III) предпочтительно представлены следующими общими формулами

где

радикалы А являются одинаковыми или различными и представлены замещенным или незамещенным ароматическим или гетероароматическим соединением, имеющим от 5 до 10 атомов углерода в ароматической системе, где дополнительные радикалы имеют значения, указанные для структурной единицы (I);

где

радикалы А являются одинаковыми или различными и представлены замещенным или незамещенным ароматическим или гетероароматическим соединением, имеющим от 5 до 10 атомов углерода в ароматической системе, где дополнительные радикалы имеют значения, указанные для структурной единицы (I) и

М означает водород, моновалентный, дивалентный или тривалентный катион металла, ион аммония или радикал органического амина,

а означает 1/3, 1/2 или 1.

Продукт поликонденсации предпочтительно включает дополнительную структурную единицу (IV), которая представлена следующей формулой

где

радикалы Y независимо друг от друга, являются одинаковыми или различными и представлены (II), (III) или дополнительными составляющими продукта поликонденсации.

R5 и R6 предпочтительно являются одинаковыми или различными и представлены Н, метилом, этилом, пропилом, СООН или замещенным или незамещенным ароматическим или гетероароматическим соединением, имеющим от 5 до 10 атомов углерода. Здесь, R5 и R6 в структурной единице (IV) независимо друг от друга, являются предпочтительно представлены Н, СООН и/или метилом.

В особенно предпочтительном варианте осуществления, R5 и R6 представлены Н.

Мольное соотношение структурный единиц (II), (III) и (IV) фосфатированного продукта поликонденсации согласно изобретению может изменяться в пределах широкого диапазона. Было найдено, что выгодно, когда мольное соотношение структурный единиц [(II)+(III)]:(IV) составляет 1:0.8-3, предпочтительно 1:0.9-2 и особенно предпочтительно 1:0.95-1.2.

Мольное соотношение структурных единиц (II):(III) обычно составляет от 1:10 до 10:1, предпочтительно от 1:7 до 5:1 и особенно предпочтительно от 1:5 до 3:1.

Группы А и D в структурных единицах (II) и (III) продукта поликонденсации обычно представлены группами как фенил, 2-гидроксифенил, 3-гидроксифенил, 4-гидроксифенил, 2-метоксифенил, 3-метоксифенил, 4-метоксифенил, нафтил, 2-гидроксинафтил, 4-гидроксинафтил, 2-метоксинафтил, 4-метоксинафтил, предпочтительно фенил, где А и D могут быть выбраны независимо друг от друга и могут в каждом случае также состоять из смеси упомянутых соединений. Группы X и Е независимо друг от друга, являются предпочтительно представлены О.

Предпочтение отдают, когда n в структурной единице (I) представлен целым числом от 5 до 280, в особенности от 10 до 160 и особенно предпочтительно от 12 до 120, и b в структурной единице (III) представлен целым числом от 0 до 10, предпочтительно от 1 до 7 и особенно предпочтительно от 1 до 5. Соответственные радикалы, чья длина определяется n и b, соответственно, здесь могут состоять из одинаковых структурных компонентов, но для них также может быть выгодным, когда они представляют собой смесь различных структурных компонентов. Кроме того, радикалы структурных единиц (II) и (III), независимо друг от друга, каждый могут иметь такую же длину цепи, с n или b в каждом случае представленными числом. Тем не менее, в общем для них будет выгодным в каждом случае представлять собой смеси, имеющие различные по длине цепи, так, чтобы радикалы структурных единиц в продукте поликонденсации имели различные числовые значения для n и независимо для b.

В особенном варианте осуществления, данное изобретение дополнительно обеспечивает соль натрия, калия, аммония и/или кальция, предпочтительно соль натрия и/или калия, присутствующего фосфатированного продукта поликонденсации.

Фосфатированный продукт поликонденсации согласно изобретению часто имеет среднемассовую молекулярную массу от 4000 г/моль до 150000 г/моль, предпочтительно от 10000 до 100000 г/моль и особенно предпочтительно от 20000 до 75000 г/моль.

Что касается фосфатированных продуктов поликонденсации, которые предпочтительно являются такими, которые применяют в целях данного изобретения, и их получения, ссылка также сделана на заявки на патенты WO 2006/042709 и WO 2010/040612, содержания которых, таким образом, включены посредством ссылки в эту заявку на патент.

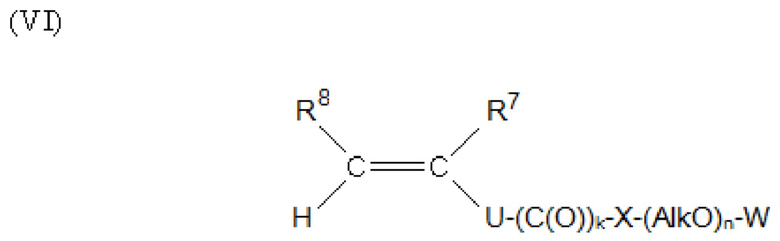

В дополнительном предпочтительном варианте осуществления, поликарбоксилатный простой эфир согласно изобретению представляет собой, по меньшей мере, один сополимер, получаемый полимеризацией смеси мономеров, включающих (V) по меньшей мере, один этиленово ненасыщенный мономер, который включает, по меньшей мере, один радикал, выбранный из группы, включающей карбоновую кислоту, соль карбоновой кислоты, сложный эфир карбоновой кислоты, карбоксамид, ангидрид карбоновой кислоты и карбоксимид и (VI), по меньшей мере, один этиленово ненасыщенный мономер, имеющий структурную единицу (I).

Сополимеры, относящиеся к данному изобретению, включают, по меньшей мере, два мономерных структурных элемента. Тем не менее, также может быть выгодным применять сополимеры, имеющие три или несколько мономерных структурных элемента.

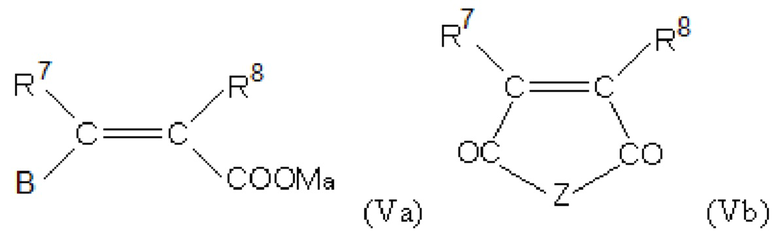

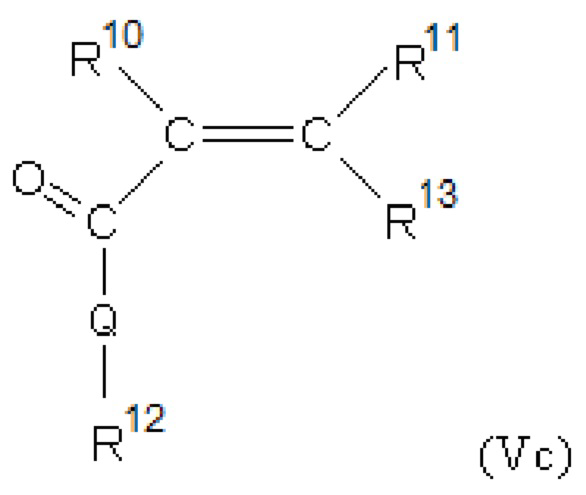

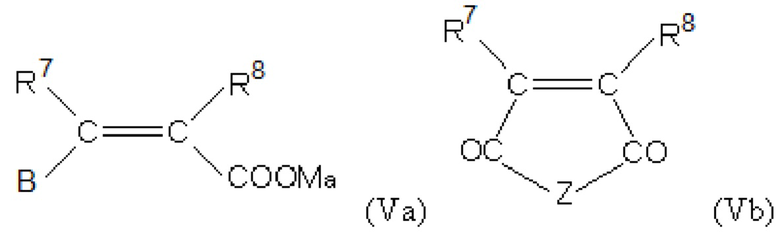

В предпочтительном варианте осуществления, этиленово ненасыщенный мономер (V) представлен, по меньшей мере, одной из следующих общих формул из группы (Va), (Vb) и (Vc):

В производном монокарбоновой или дикарбоновой кислоты (Va) и мономере (Vb), присутствующих в циклической форме, где Z=О (ангидрид кислоты) или NR16 (имид кислоты), R7 и R8 означают каждый, независимо друг от друга, водород или алифатический углеводородный радикал, имеющий от 1 до 20 атомов углерода, предпочтительно метильную группу. В означает Н, -COOMa, -CO-O(CqH2qO)r-R9, -CO-NH-(CqH2qO)r-R9.

М означает водород, моновалентный, дивалентный или тривалентный катион металла, предпочтительно ион натрия, калия, кальция или магния, или также аммония или радикал органического амина, и а=1/3, 1/2 или 1, в зависимости от того, или М является моновалентным, дивалентным или тривалентным катионом. В качестве радикалов органического амина, предпочтение отдают применению замещенных групп аммония, которые являются производными от первичных, вторичных или третичных C1-20-алкиламинов, C1-20-алканоламинов, С5-8-циклоалкиламинов и С6-14-ариламинов. Примеры соответствующих аминов представляют собой метиламин, диметиламин, триметиламин, этаноламин, диэтаноламин, триэтаноламин, метилдиэтаноламин, циклогексиламин, дициклогексиламин, фениламин, дифениламин в протонированной (аммониевой) форме.

R9 означает водород, алифатический углеводородный радикал, имеющий от 1 до 20 атомов углерода, циклоалифатический углеводородный радикал, имеющий от 5 до 8 атомов углерода, арильный радикал, который имеет от 6 до 14 атомов углерода и необязательно может быть замещен, q=2, 3 или 4 и r=0 до 200, предпочтительно от 1 до 150. Алифатические углеводороды могут быть линейными или разветвленными и насыщенными или ненасыщенными. Предпочтительный циклоалкил представляет собой циклопентиловый или циклогексиловый радикалы, в то время как предпочтительные арильные радикалы представляют собой фенильный или нафтильный радикалы, которые, в особенности, могут быть замещены гидроксильными, карбоксильными или сульфоновыми кислотными группами.

Кроме того, Z означает О или NR16, где радикалы R16 независимо друг от друга, являются одинаковыми или различными и каждый представлены разветвленным или неразветвленным C1-С10-алкильным радикалом, C5-C8-циклоалкильным радикалом, арильным радикалом, гетероарильным радикалом или Н.

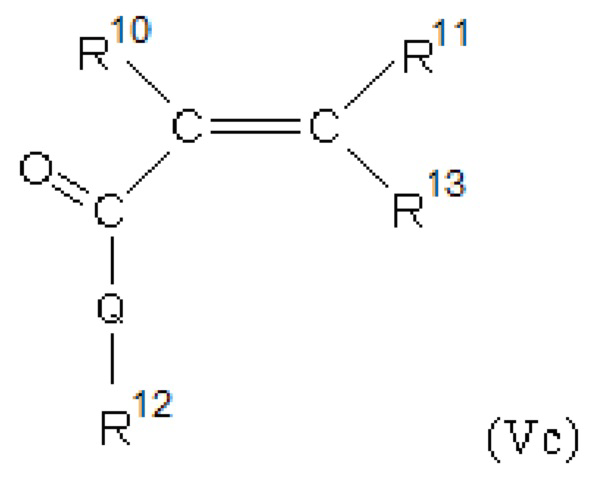

Следующая формула представляет мономер (Vc):

Здесь, R10 и R11 каждый, независимо друг от друга, означают водород или алифатический углеводородный радикал, имеющий от 1 до 20 атомов углерода, циклоалифатический углеводородный радикал, имеющий от 5 до 8 атомов углерода, необязательно замещенный арильный радикал, имеющий от 6 до 14 атомов углерода.

Кроме того, радикалы R12 являются одинаковыми или различными и каждый представлены (CnH2n)-SO3Ma, где n=0, 1, 2, 3 или 4, (CnH2n)-ОН, где n=0, 1, 2, 3 или 4; (CnH2n)-PO3(Ма)2, где n=0, 1, 2, 3 или 4, (CnH2n)-ОРО3(Ma)2, где n=0, 1, 2, 3 или 4, (C6H4)-SO3Ma, (С6Н4)-РО3(Ma)2, (С6Н4)-ОРО3(Ma)2 и (CnH2n)- NH14b, где n=0, 1, 2, 3 или 4 и b=2 или 3 и М означает водород, моновалентный, дивалентный или тривалентный катион металла, ион аммония или радикал органического амина и а означает 1/3, 1/2 или 1.

R13 означает Н, -COOMa, -CO-O(CqH2qO)r-R9, -CO-NH-(CqH2qO)rR9, где Ма, R9, q и r являются такими как определено выше.

R14 означает водород, алифатический углеводородный радикал, имеющий от 1 до 10 атомов углерода, циклоалифатический углеводородный радикал, имеющий от 5 до 8 атомов углерода, необязательно замещенный арильный радикал, имеющий от 6 до 14 атомов углерода.

Кроме того, радикалы Q являются одинаковыми или различными и каждый представлен NH, NR15 или О, где R15 означает алифатический углеводородный радикал, имеющий от 1 до 10 атомов углерода, циклоалифатический углеводородный радикал, имеющий от 5 до 8 атомов углерода или необязательно замещенный арильный радикал, имеющий от 6 до 14 атомов углерода.

В особенно предпочтительном варианте осуществления, этиленово ненасыщенный мономер (VI) представлен следующей общей формулой

где все радикалы являются такими как определено выше.

Средняя молекулярная масса Mw поликарбоксилатного простого эфира согласно изобретению, как определено гель-проникающей хроматографией (ГПХ) предпочтительно составляет от 5000 до 200000 г/моль, особенно предпочтительно от 10000 до 80000 г/моль и очень особенно предпочтительно от 20000 до 70000 г/моль. Полимеры анализировали с помощью эксклюзионной хроматографии, чтобы определить их среднюю молярную массу и превращение (комбинации колонок: OH-Pak SB-G, ОН-Pak SB 804 HQ и ОН-Pak SB 802.5 HQ от Shodex, Japan; элюент: 80 об. % водный раствор HCO2NH4 (0.05 моль/л) и 20 об. % ацетонитрила; объем вводимой пробы 100 мкл; линейная скорость потока 0.5 мл/мин). Калибровку для определения средней молярной массы проводили, применяя стандарты линейного полиэтиленгликоля.

Сополимер согласно изобретению предпочтительно удовлетворяет требования промышленного стандарта EN 934-2 (Февраль 2002).

В особенно предпочтительном варианте осуществления, вспомогательное вещество измельчения включает ускоритель отверждения на основе гидрата силиката кальция. Здесь предпочтение отдают размеру частиц d50 ускорителя отверждения на основе гидрата силиката кальция, составляющему менее, чем 5 мкм, измеренному путем рассеивания света, предпочтительно, применяя MasterSizer® 2000 от Malvern Instruments Ltd.

Ускоритель отверждения на основе гидрата силиката кальция, в особенности, может быть получен путем процесса, в котором водорастворимые соли кальция подвергают реакции с водорастворимым силикатным соединением в присутствии воды и полимерного диспергатора.

Относительно ускорителей отверждения на основе гидрата силиката кальция, которые предпочтительно применяются согласно данному изобретению и их получения, ссылка также сделана на патентные заявки WO 2010/026155, WO 2011/026720 и WO 2011/026723, содержание которых включено в данный документ путем ссылки в этой заявке.

Данное изобретение дополнительно обеспечивает измельченный шлак, который получают процессом изобретения, в котором измельченный шлак включает вспомогательное вещество измельчения. Процесс получения шлака согласно изобретению таким образом не включает какой-либо этап полного удаления применяемого вспомогательного вещества измельчения.

Кроме того, данное изобретение обеспечивает применение шлака, полученного процессом изобретения в качестве связующего вещества или в композиции связующего вещества, в которой компонент связующего вещества предпочтительно включает от 5 до 100 мас. % шлака согласно изобретению. Компонент связующего вещества также особенно выгодно включает цемент, в особенности портланд цемент, в котором компонент связующего вещества предпочтительно включает от 5 до 99 мас. % шлака и от 1 до 95 мас. % цемента. В особенности, в композициях связующего вещества, в которых ранее применяли цемент, в особенности портланд цемент, и/или микрокремнезем и/или метакаолин, эти связующие вещества могут быть заменены полностью или, по меньшей мере, частично, шлаком согласно изобретению. В дополнительном варианте осуществления, данное изобретение обеспечивает применение шлака согласно изобретению в композиция на основе цемента в количестве от 0.1 до 99 мас. %, в особенности от 1 до 50 мас. %, в пересчете на массу в сухом виде. Композиция на основе цемента, в особенности, может быть бетоном или цементом.

В дополнительном предпочтительном варианте осуществления, данное изобретение обеспечивает применение шлака, полученного процессом изобретения в композиции связующего вещества, в которой компонент связующего вещества дополнительно включает, по меньшей мере, одно алюмосиликатное связующее вещество, активируемое щелочью. Компонент связующего вещества предпочтительно включает от 5 до 99 мас. % шлака и от 1 до 95 мас. % алюмосиликатного связующего вещества, активируемого щелочью. Алюмосиликатные связующие вещества, активируемые щелочью понимают в значении цементоподобных материалов, которые формируются реакцией, по меньшей мере, двух компонентов. Первый компонент представляет собой реакционноспособный твердый компонент, содержащий SiO2 и Al2O3, например, летучая зола или метакаолин. Второй компонент представляет собой щелочной активатор, например, натриевое растворимое стекло или гидроксид натрия. В присутствии воды, контакт двух компонентов приводит к твердению путем формирования алюмокремниевой, аморфной вплоть до частично кристаллической сети, которая является устойчивой к воде. Общее представление о веществах, которые подвергаются обсуждению в целях данного изобретения в виде алюмосиликатных связующих веществ, активируемых щелочью дают в справочной литературе Alkali-Activated Cements and Concretes, Caijun Shi, Pavel V. Krivenko, Della Roy, (2006), 30-63 and 277-297.

Композиция связующего вещества предпочтительно представляет собой сухой цементный раствор. Непрерывный поиск масштабной рационализации, а также улучшенного качества продукта, привело к цементному раствору для широкого разнообразия применений в строительной отрасли в наше время, фактически больше не смешиваемому из исходных материалов на самой стройплощадке. Эта задача в наше время в основном взята на себя фабриками строительной промышленности и готовые к применению смеси производятся доступными в виде фабричных сухих цементных растворов. Здесь, конечные смеси, которые производятся пригодными для обработки на стройплощадке исключительно путем добавления воды и перемешивания, называются, согласно DIN 18557, фабричными цементными растворами, в особенности, фабричными сухими цементными растворами. Такие системы цементного раствора могут достигнуть широкого разнообразия физических строительных задач. В зависимости от предполагаемой задачи добавляют дополнительные добавки к связующему веществу, которое может содержать цемент и/или известняк и/или сульфат кальция, в дополнение к шлаку согласно изобретению, для того чтобы адаптировать фабричный сухой цементный раствор к конкретному применению. Такими добавками могут быть, например, добавки снижающие усадку, рыхлители, ускорители, замедлители, диспергаторы, загустители, пеногасители, добавки для образования воздушных пор, ингибиторы коррозии.

Фабричный сухой цементный раствор согласно изобретению, в особенности, может быть цементным раствором для кирпичной кладки, цементным раствором для наружной штукатурки, цементным раствором для термоизоляции композитных систем, реставрационными штукатурными покрытиями, жидкими строительными растворами для заделки швов, клеящими составами для крепления плиток, тонкослойными цементными растворами, выравнивающими цементными растворами, заливочными цементными растворами, инжекционными цементными растворами, шпатлевками, герметизирующими цементными растворами, ремонтными смесями или облицовочными цементными растворами (например, для труб с водопроводной водой). Более того, шлак согласно изобретению также может быть применен в бетоне. Дополнительным применением является применение шлака согласно изобретению в декоративном облицовочном бетоне для укладки дорожного покрытия из камней.

В особенности, было найдено, что шлак согласно изобретению приводит, если его применяют в композициях связующего вещества, к улучшению устойчивости к старению после твердения полученных компонентов, в особенности, к улучшению устойчивости к сульфатной агрессии, морозостойкости, устойчивости к хлоридной агрессии и уменьшению заплесневения на поверхности компонентов.

Следующие примеры иллюстрируют преимущества данного изобретения.

Примеры

Общий экспериментальный способ

В барабанной шаровой мельнице измельчают 12 кг гранулированного шлакового песка ( Salzgitter GmbH & Co. KG) в течение 110 минут до удельной площади поверхности 3500 см2/г (способ Блейна).

Salzgitter GmbH & Co. KG) в течение 110 минут до удельной площади поверхности 3500 см2/г (способ Блейна).

Получают суспензию из 700 г измельченного шлакового песка, имеющего удельную площадь поверхности 3500 см2/г, и 1421 г деионизированной воды, к которой необязательно добавляют 0.1 мас. % вспомогательного вещества измельчения согласно изобретению, в пересчете на измельченный шлаковый песок. Эту суспензию переносят в сосуд для перемешивания перемешивающей шаровой мельницы, имеющей перфорированные пластины (Drais Pearl Mill) и мельницу эксплуатируют при 2580 об/мин с циркуляцией. Объем камеры измельчения составляет 0.94 литра. В качестве измельчающей среды применяют шарики, изготовленные из оксида циркония, и имеющие диаметр 0.8 мм. Степень заполнения камеры измельчения измельчающей средой составляет 75%, с массовым соотношением шлака к измельчающей среде, которое составляет 0.066:1 и временем измельчения составляющим около 2 часов. Прилагают рассчитанные 750 кВтч энергии измельчения на метрическую тонну шлака путем мокрого измельчения.

Впоследствии отделяют измельчающую среду от суспензии путем просеивания сквозь сито. Чтобы отделить шлаковый песок от суспензии, суспензию фильтруют через фильтр из стеклянного волокна (фильтр из стеклянного волокна Whatman GF/F) с помощью отсосного резервуара и фильтрационный осадок заливают изопропанолом.

Материал впоследствии высушивают в потоке азота при 40°С.

Полученный сухой продукт протираю через 250 мкм сито и смешивают в массовом соотношении 50:50 с коммерчески доступным СЕМ I 42.5N (Schwenk Zement KG, Mergelstetten works).

Пример применения

Получение цементного раствора для испытания прочности выполняют в соответствии с EN196-1 с дополнительным введением пластификатора для того, чтобы достичь расплыва цементного раствора до около 20 см. Смешивают 225 г воды с 450 г связующего вещества, состоящего с чистого СЕМ I 42.5 R (Schwenk Zement KG, Mergelstetten works) или смеси этого цемента с шлаковым песком, в смесителе в соответствии с EN 196-1 (в/ц=0.5) и, после периода времени, указанного в EN 196-1, добавляют 1350 г стандартного песка CEN, EN 196-1, (ц/п=0.33) и перемешивают согласно режиму перемешивания, определенного в EN196-1. Расплыв в соответствии с EN 196-1 следовательно устанавливают около 20 см добавлением пластификатора из поликарбоксилатного простого эфира (Master АСЕ 430, торговое название BASF Construction Solutions GmbH).

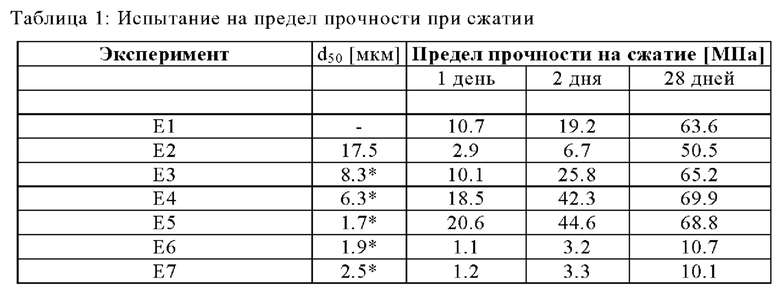

Испытание на предел прочности при сжатии проводили в соответствии с EN 196-1.

Определение d50 шлакового песка проводили с помощью лазерного рассеивания света (Malvern Mastersizer 2000). * в водной суспензии

Е1 (сравнение): В качестве связующего вещества применяют исключительно СЕМ I 42.5N (Schwenk Zement KG, Mergelstetten works) в качестве связующего вещества.

Е2 (сравнение): В качестве связующего вещества применяют шлаковый песок ( Salzgitter GmbH & Co. KG), имеющий удельную площадь поверхности 3500 см2/г.

Salzgitter GmbH & Co. KG), имеющий удельную площадь поверхности 3500 см2/г.

Е3 (сравнение): Применяют связующее вещество, полученное согласно общему экспериментальному способу, без использования какого-либо вспомогательного вещества измельчения.

Е4 (согласно изобретению): Применяют связующее вещество, полученное согласно общему экспериментальному способу, с 0.1 мас. %, в пересчете на измельченный шлаковый песок, ускорителя отверждения на основе гидрата силиката кальция (Master XSEED100, торговое название BASF Construction Solutions GmbH), применяемым в качестве вспомогательного вещества измельчения.

Е5 (согласно изобретению): Применяют связующее вещество, полученное согласно общему экспериментальному способу, с 0.1 мас. %, в пересчете на измельченный шлаковый песок, фосфатированного продукта поликонденсации (MasterEase 3000, торговое название BASF Construction Solutions GmbH), применяемого в качестве вспомогательного вещества измельчения.

Е6 (сравнение): Применяют связующее вещество, полученное согласно общему экспериментальному способу, с 1421 г изопропанола, применяемого в качестве растворителя вместо деионизированной воды и без использования вспомогательного вещества измельчения.

Е7 (сравнение): Применяют связующее вещество, полученное согласно общему экспериментальному способу, с 1421 г гексанола, применяемого в качестве растворителя вместо деионизированной воды и без использования вспомогательного вещества измельчения.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПОЗИЦИЯ УСКОРИТЕЛЯ | 2016 |

|

RU2730545C1 |

| КОМПОЗИЦИЯ НА ОСНОВЕ ГИДРАТА СИЛИКАТА КАЛЬЦИЯ | 2015 |

|

RU2655333C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИСПЕРГАТОРА | 2016 |

|

RU2717532C2 |

| КОМПОЗИЦИЯ ДИСПЕРГАТОРА ДЛЯ СУСПЕНЗИЙ НЕОРГАНИЧЕСКИХ ТВЕРДЫХ ВЕЩЕСТВ | 2017 |

|

RU2741290C2 |

| ПОЛИМЕР, ИМЕЮЩИЙ БОКОВЫЕ ЦЕПИ ПРОСТОГО ПОЛИЭФИРА | 2015 |

|

RU2705597C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГИДРАВЛИЧЕСКОГО ВЯЖУЩЕГО, СООТВЕТСТВУЮЩЕЙ ДОБАВКИ И ИХ ПРИМЕНЕНИЕ | 2013 |

|

RU2630341C2 |

| БЫСТРОСУСПЕНДИРУЕМАЯ ПОРОШКООБРАЗНАЯ КОМПОЗИЦИЯ | 2012 |

|

RU2614405C2 |

| ГИПСОВАЯ СУСПЕНЗИЯ, СОДЕРЖАЩАЯ ДИСПЕРГАТОР | 2011 |

|

RU2592279C2 |

| ДИСПЕРГИРУЮЩЕЕ ВЕЩЕСТВО ДЛЯ НЕОРГАНИЧЕСКИХ ЧАСТИЦ | 2012 |

|

RU2619927C2 |

| КОМПОЗИЦИЯ, СОДЕРЖАЩАЯ ПОЛУУПОРЯДОЧЕННЫЙ ГИДРОСИЛИКАТ КАЛЬЦИЯ | 2018 |

|

RU2763283C2 |

Группа изобретений относится к способу обработки доменного шлака, продукту, полученному способом, и к его применению. Способ мокрого измельчения доменного шлака предусматривает введение больше, чем 100 кВтч энергии измельчения на метрическую тонну шлака, массовое соотношение шлака к воде составляет 0.05-4:1 и к материалу, измельченному до или во время мокрого измельчения, добавляют от 0.005 до 2 мас.%, в пересчете на шлак, вспомогательного вещества измельчения, выбранного по меньшей мере из одно соединения, выбранного из группы, включающей поликарбоксилатный простой эфир, фосфатированный продукт поликонденсации, лигносульфонат, сульфонат меламин-формальдегида, сульфонат нафталин-формальдегида, моногликоли, дигликоли, тригликоли и полигликоли, полиспирты, алканоламин, аминокислоты, сахар, мелассу и ускорители отверждения на основе гидрата силиката кальция. Изобретение развито в зависимых пунктах формулы. Технический результат - получение продукта на основе измельченного доменного шлака, обладающего высокой реакционной способностью и прочностью. 4 н. и 10 з.п. ф-лы, 1 табл., 2 пр.

1. Способ мокрого измельчения шлака, в котором больше чем 100 кВтч энергии измельчения вводят на метрическую тонну шлака и массовое соотношение шлака к воде составляет 0.05-4:1 и к материалу, измельченному до или во время мокрого измельчения, добавляют от 0.005 до 2 мас.%, в пересчете на шлак, вспомогательного вещества измельчения, которое включает, по меньшей мере, одно соединение, выбранное из группы, включающей поликарбоксилатный простой эфир, фосфатированный продукт поликонденсации, лигносульфонат, сульфонат меламин-формальдегида, сульфонат нафталин-формальдегида, моногликоли, дигликоли, тригликоли и полигликоли, полиспирты, алканоламин, аминокислоты, сахар, мелассу и ускорители отверждения на основе гидрата силиката кальция, в котором шлак представляет собой доменный шлак.

2. Способ по п.1, в котором применяют измельчающую среду при мокром измельчении, с массовым соотношением шлака к измельчающей среде, которое составляет 1-15:1.

3. Способ по любому из пп. 1, 2, в котором шлак имеет следующую композицию:

от 20 до 50 мас.% SiO2

от 5 до 40 мас.% Al2O3

от 0 до 3 мас.% Fe2O3

от 20 до 50 мас.% СаО

от 0 до 20 мас.% MgO

от 0 до 5 мас.% MnO

от 0 до 2 мас.% SO3

> 80 мас.% содержания стеклянного армирующего материала.

4. Способ по любому из пп. 1-3, в котором вспомогательное вещество измельчения представляет собой, по меньшей мере, одно соединение, выбранное из группы, включающей поликарбоксилатный простой эфир и фосфатированный продукт поликонденсации,

где вспомогательное вещество измельчения включает структурную единицу (I),

где

* указывает точку связывания с полимером, включающим кислотные группы,

U означает химическую связь или алкиленовую группу, имеющую от 1 до 8 атомов углерода,

X означает кислород, серу или NR1 группу,

k означает 0 или 1,

n означает целое число имеющее среднее значение, в пересчете на полимер, включающий кислотные группы, в диапазоне от 1 до 300,

Alk означает С2-С4-алкилен, где Alk может быть одинаковым или различным в пределах группы (Alk-O)n,

W означает водородный радикал, C1-С6-алкильный радикал или арильный радикал или группу Y-F, где

Y означает линейную или разветвленную алкиленовую группу, которая имеет от 2 до 8 атомов углерода и может нести фенильное кольцо,

F означает 5-10-членный азотсодержащий гетероцикл, который связан через азот и может иметь, помимо атома азота и помимо атомов углерода, 1, 2 или 3 дополнительные гетероатома, выбранные из кислорода, азота и серы в качестве членов кольца, где азотные члены кольца могут нести R2 группу и 1 или 2 углеродных члена кольца могут присутствовать в виде карбонильной группы,

R1 означает водород, C1-C4-алкил или бензил и

R2 означает водород, C1-C4-алкил или бензил.

5. Способ по п.4, в котором фосфатированный продукт поликонденсации включает

(II) по меньшей мере, одну структурную единицу, имеющую ароматическую или гетероароматическую группу, и структурную единицу (I) и

(III) по меньшей мере, одну фосфатированную структурную единицу, имеющую ароматическую или гетероароматическую группу.

6. Способ по п.5, где структурные единицы (II) и (III) представлены следующими общими формулами

где

радикалы А являются одинаковыми или различными и представлены замещенным или незамещенным ароматическим или гетероароматическим соединением, имеющим от 5 до 10 атомов углерода в ароматической системе, где дополнительные радикалы имеют значения, указанные для структурной единицы (I);

где

радикалы А являются одинаковыми или различными и представлены замещенным или незамещенным ароматическим или гетероароматическим соединением, имеющим от 5 до 10 атомов углерода в ароматической системе, где дополнительные радикалы имеют значения, указанные для структурной единицы (I) и

М означает водород, моновалентный, дивалентный или тривалентный катион металла, ион аммония или радикал органического амина,

а означает 1/3, 1/2 или 1.

7. Способ по п. 5 или 6, в котором продукт поликонденсации включает дополнительную структурную единицу (IV), которая представлена следующей формулой

где

радикалы Y независимо друг от друга являются одинаковыми или различными и представлены (II), (III) или дополнительными составляющими продукта поликонденсации, и

R5 и R6 являются одинаковыми или различными и представлены H, метилом, этилом, пропилом, COOH или замещенным или незамещенным ароматическим или гетероароматическим соединением, имеющим от 5 до 10 атомов углерода.

8. Способ по п.4, в котором поликарбоксилатный простой эфир представляет собой, по меньшей мере, один сополимер, получаемый полимеризацией смеси мономеров, включающих

(V) по меньшей мере, один этиленово ненасыщенный мономер, который включает, по меньшей мере, один радикал, выбранный из группы, включающей карбоновую кислоту, соль карбоновой кислоты, сложный эфир карбоновой кислоты, карбоксамид, ангидрид карбоновой кислоты и карбоксимид, и

(VI) по меньшей мере, один этиленово ненасыщенный мономер, имеющий структурную единицу (I).

9. Способ по п.8, в котором этиленово ненасыщенный мономер (V) представлен, по меньшей мере, одной из следующих общих формул из группы (Va), (Vb) и (Vc)

где

R7 и R8 каждый, независимо друг от друга, означают водород или алифатический углеводородный радикал, имеющий от 1 до 20 атомов углерода,

В означает Н, -СООМа, -CO-O(CqH2qO)r-R9, -CO-NH-(CqH2qO)r-R9,

М означает водород, моновалентный, дивалентный или тривалентный катион металла, ион аммония или радикал органического амина,

а означает 1/3, 1/2 или 1,

R9 означает водород, алифатический углеводородный радикал, имеющий от 1 до 20 атомов углерода, циклоалифатический углеводородный радикал, имеющий от 5 до 8 атомов углерода, необязательно замещенный арильный радикал, имеющий от 6 до 14 атомов углерода,

q независимо друг от друга, являются одинаковыми или различными для каждой (CqH2qO) - единицы и означают в каждом случае 2, 3 или 4 и

r означает от 0 до 200,

Z означает О, NR16,

R16 независимо друг от друга, являются одинаковыми или различными и каждый представлен разветвленными или неразветвленными C1-С10-алкильным радикалом, С5-С8-циклоалкильным радикалом, арильным радикалом, гетероарильным радикалом или Н,

где

R10 и R11 каждый, независимо друг от друга, означают водород или алифатический углеводородный радикал, имеющий от 1 до 20 атомов углерода, циклоалифатический углеводородный радикал, имеющий от 5 до 8 атомов углерода, необязательно замещенный арильный радикал, имеющий от 6 до 14 атомов углерода,

R12 являются одинаковыми или различными и представлены (CnH2n)-SO3Ma, где n=0, 1, 2, 3 или 4, (CnH2n)-OH, где n=0, 1, 2, 3 или 4, (CnH2n)-РО3(Ма)2, где n=0, 1, 2, 3 или 4, (CnH2n)-OPO3(Ma)2, где n=0, 1, 2, 3 или 4, (C6H4)-SO3Ma, (С6Н4)-PO3(Ма)2, (С6Н4)-OPO3(Ма)2 и (CnH2n)-NR14b, где n=0, 1, 2, 3 или 4 и b=2 или 3 и М означает водород, моновалентный, дивалентный или тривалентный катион металла, ион аммония или радикал органического амина и а означает 1/3, 1/2 или 1,

R13 означает Н, -СООМа, -CO-O(CqH2qO)r-R9, -CO-NH-(CqH2qO)r-R9,

где Ма, R9, q и r являются такими как определено выше,

R14 означает водород, алифатический углеводородный радикал, имеющий от 1 до 10 атомов углерода, циклоалифатический углеводородный радикал, имеющий от 5 до 8 атомов углерода, необязательно замещенный арильный радикал, имеющий от 6 до 14 атомов углерода,

Q являются одинаковыми или различными и представлены NH, NR15 или О; где R15 означает алифатический углеводородный радикал, имеющий от 1 до 10 атомов углерода, циклоалифатический углеводородный радикал, имеющий от 5 до 8 атомов углерода или необязательно замещенный арильный радикал, имеющий от 6 до 14 атомов углерода.

10. Способ по любому из пп. 1-3, в котором размер частиц d50 ускорителя отверждения на основе гидрата силиката кальция, составляет менее чем 5 мкм.

11. Способ по любому из пп. 1-10, в котором мокрое измельчение осуществляют в перемешивающей шаровой мельнице.

12. Измельченный шлак, полученный по любому из пп. 1-11, где измельченный шлак включает вспомогательное вещество измельчения.

13. Применение шлака по п.12 в качестве связующего вещества или в композиции связующего вещества, где компонент связующего вещества включает от 5 до 99 мас.% шлака изобретения и от 1 до 95 мас.% цемента.

14. Применение шлака по п.12 в композиции на основе цемента в количестве от 0.1 до 99 мас.% в пересчете на сухую массу.

| WO 2007105029 A1, 20.09.2007 | |||

| Способ мокрого помола твердого материала | 1982 |

|

SU1080866A1 |

| Способ тонкого помола гранулированного шлака | 1988 |

|

SU1604775A1 |

| ВЯЖУЩЕЕ | 2010 |

|

RU2442758C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕМЕНТА ИЛИ ДОБАВКИ, ЦЕМЕНТ ИЛИ ДОБАВКА | 2004 |

|

RU2273611C1 |

| СПОСОБ ПЕРЕРАБОТКИ ПУЦЦОЛАНОВ | 2008 |

|

RU2475460C2 |

| EP 1373158 A2, 02.01.2004. | |||

Авторы

Даты

2020-12-30—Публикация

2017-04-28—Подача