ПЕРЕКРЕСТНЫЕ ССЫЛКИ НА РОДСТВЕННЫЕ ЗАЯВКИ

По настоящей заявке испрашивается приоритет и преимущества по USSN 62/340768, поданной 24 мая 2016 г., и заявке на Европейский патент №16183679.6, поданной 11 августа 2016 г., которые включены в настоящее изобретение в качестве ссылки.

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится к мелкопористому цеолиту, содержащему каталитический металл, и к способу получения мелкопористого синтетического цеолита.

УРОВЕНЬ ТЕХНИКИ

Цеолиты представляют собой класс кристаллических микропористых оксидных материалов, обладающих хорошо сформированными порами и полостями. Хотя их химический состав ранее был ограничен алюмосиликатами в разных полиморфных формах, в настоящее время в дополнение к Si и Al в каркасную структуру цеолита можно включить намного большее количество гетероатомов, таких как, в частности, В, Р, As, Sn, Ti, Fe, Ge, Ga, Be и Zn.

Ранее было показано, что цеолиты, как природные, так и синтетические, применимы в качестве адсорбентов и обладают способностью катализировать разные типы реакций превращения углеводородов. Цеолиты являются упорядоченными, пористыми кристаллическими материалами, по данным рентгенографии (РГГ) обладающими определенной кристаллической структурой. В кристаллическом цеолитном материале имеется большое количество полостей, которые могут быть связаны друг с другом рядом каналов или пор. В конкретном цеолитном материале эти каналы или поры обладают однородным размером. Поскольку размеры этих пор таковы, что допускают адсорбцию молекул определенных размеров и не адсорбируют молекулы более крупных размеров, эти материалы используют во многих промышленных технологиях.

Цеолиты могут быть описаны, как жесткая трехмерная сетка, состоящая из тетраэдров ТО4 (Т=Si, Al, Р, Ti и т.п.). Тетраэдры связаны друг с другом с помощью общих атомов кислорода, при этом электрический заряд тетраэдра, содержащего трехвалентный элемент (например, алюминий или бор) или двухвалентный элемент (например, Be или Zn), скомпенсирован путем включения в кристалл катиона, например, протона, катиона щелочного металла или щелочноземельного металла. Это можно представить, как систему, в которой отношение количества элемента группы 13 (например, алюминия или бора) к количеству различных катионов, таких как Н+, Са2+×2, Sr+×2, Na+, K+ или Li+, равно единице.

Цеолиты, которые применяются в катализе, включают любые природные или синтетические кристаллические цеолиты. Примеры этих цеолитов включают крупнопористые цеолиты, цеолиты с промежуточным размером пор и мелкопористые цеолиты. Эти цеолиты и их изотипы описаны в публикации "Atlas of Zeolite Framework Types", eds. Ch. Baerlocher, L.B. McCusker, D.H. Olson, Elsevier, Sixth Revised Edition, 2007, которая включена в настоящее изобретение в качестве ссылки. Крупнопористые цеолиты обычно обладают размером пор, равным не менее примерно от 6,0 до 8  , и включают цеолиты, обладающие каркасной структурой типов LTL, VFI, MAZ, FAU, OFF, *ВЕА и MOR (IUPAC Commission of Zeolite Nomenclature). Примеры крупнопористых цеолитов включают маззит, оффретит, цеолит L, VPI-5, цеолит Y, цеолит X, омега и бета. Цеолиты с промежуточным размером пор обычно обладают порами размером от более 4,5 до менее примерно 7

, и включают цеолиты, обладающие каркасной структурой типов LTL, VFI, MAZ, FAU, OFF, *ВЕА и MOR (IUPAC Commission of Zeolite Nomenclature). Примеры крупнопористых цеолитов включают маззит, оффретит, цеолит L, VPI-5, цеолит Y, цеолит X, омега и бета. Цеолиты с промежуточным размером пор обычно обладают порами размером от более 4,5 до менее примерно 7  и включают, например, цеолиты, обладающие каркасной структурой типов MFI, MEL, EUO, МТТ, MFS, AEL, AFO, HEU, FER, MWW и TON (IUPAC Commission of Zeolite Nomenclature). Примеры цеолитов с промежуточным размером пор включают ZSM-5, ZSM-11, ZSM-22, МСМ-22, силикалит 1 и силикалит 2. Мелкопористые цеолиты обладают порами размером от примерно 3 до менее примерно 5,0

и включают, например, цеолиты, обладающие каркасной структурой типов MFI, MEL, EUO, МТТ, MFS, AEL, AFO, HEU, FER, MWW и TON (IUPAC Commission of Zeolite Nomenclature). Примеры цеолитов с промежуточным размером пор включают ZSM-5, ZSM-11, ZSM-22, МСМ-22, силикалит 1 и силикалит 2. Мелкопористые цеолиты обладают порами размером от примерно 3 до менее примерно 5,0  и включают, например, цеолиты, обладающие каркасной структурой типов СНА, ERI, KFI, LEV, SOD и LTA (IUPAC Commission of Zeolite Nomenclature). Примеры мелкопористых цеолитов включают ZK-4, SAPO-34, SAPO-35, ZK-14, SAPO-42, ZK-21, ZK-22, ZK-5, ZK-20, цеолит А, шабазит, цеолит Т и ALPO-17.

и включают, например, цеолиты, обладающие каркасной структурой типов СНА, ERI, KFI, LEV, SOD и LTA (IUPAC Commission of Zeolite Nomenclature). Примеры мелкопористых цеолитов включают ZK-4, SAPO-34, SAPO-35, ZK-14, SAPO-42, ZK-21, ZK-22, ZK-5, ZK-20, цеолит А, шабазит, цеолит Т и ALPO-17.

Синтез цеолитов обычно включает получение смеси для синтеза, которая содержит источники всех элементов, содержащихся в цеолите, часто с добавлением источника гидроксид-иона для регулирования значения рН. Во многих случаях также содержится направляющий реагент для формирования структуры (НРС). Направляющие реагенты для формирования структуры представляют собой соединения, которые, как предполагают, способствуют образованию каркасных структур цеолита и, которые, как считают, действуют в качестве шаблонов, вокруг которых могут образовываться определенные структуры цеолитов, и которые, таким образом, способствуют образованию необходимого цеолита. В качестве направляющих реагентов для формирования структур используют разные соединения, включая разные типы четвертичных аммониевых катионов.

Синтез цеолитов является сложной процедурой. Существует ряд параметров, которые необходимо регулировать для оптимизации синтеза и получения цеолита, обладающего необходимыми чистотой, выходом и качеством. Особенно важным параметром является выбранный шаблон для синтеза (направляющий реагент для формирования структуры), который обычно определяет тип каркасной структуры, полученный при синтезе. Для получения цеолитных катализаторов в качестве направляющих реагентов для формирования структуры обычно используют четвертичные аммониевые ионы. Например, цеолит МСМ-68 можно получить с использованием четвертичных аммониевых ионов, как это описано в US 6049018. Другие известные цеолиты, которые обычно получают с использованием четвертичных аммониевых ионов, включают ZSM-25, ZSM-48, ZSM-57, ZSM-58 и ECR-34, как это описано в US 4247416, US 4585747, US 4640829, US 4698218 и US 5455020.

"Свежесинтезированный" цеолит содержит внутри пор направляющий реагент для формирования структуры и его обычно подвергают прокаливанию для выжигания направляющего реагента для формирования структуры и освобождения пор. Для многих случаев применения в катализе в структуру цеолита также необходимо включить катионы металлов, такие как катионы металлов групп 2-15 Периодической системы элементов. Это обычно осуществляют путем проведения ионного обмена.

Цеолиты часто используют для получения промышленных катализаторов в качестве подложек для каталитических металлов. Каталитические металлы, такие как, например, платина и родий, являются ключевыми компонентами катализаторов, использующихся на нефтеперерабатывающем предприятии, поскольку они, в частности, способны активировать связи С-Н, Н-Н и С=С. Металлы также играют важную роль в уменьшении дезактивации катализатора, возникающую вследствие закоксовывания, в катализируемых кислотой реакциях при использовании водорода для поддержания поверхности катализатора в чистом виде, не загрязненной тяжелыми углеводородами. При высоких рабочих температурах, использующихся при проведении этих превращений, и в присутствии сильных восстановителей, таких как водород, главное затруднение возникает вследствие постепенного преобразования металла с образованием более крупных (термодинамически более стабильных) частиц металла, что приводит к уменьшению количества эффективных центров, доступных для катализа. Кроме того, для катализаторов гидрообработки часто необходима обычно проводимая периодическая регенерация для удаления остаточных тяжелых углеводородов с поверхности катализатора с использованием воздуха и высоких температур, необходимых для завершения процедуры сгорания. Использование циклов обработки с помощью Н2/О2 в течение срока службы катализатора усугубляет затруднение, связанное со спеканием металла.

В настоящее время существует множество методик получения металлсодержащих катализаторов на подложках из цеолитов. В настоящее время большинство металлсодержащих катализаторов на подложках получают путем ионного обмена или с помощью пропитки подложки по влагоемкости. В каждом случае задачей является помещение металла внутрь пор подложки и предупреждение образования агломератов частиц металла на внешней поверхности подложки. Поскольку металлы обычно включают в виде содержащих катионы предшественников, в них может произойти обмен на катионы, находящиеся в ионной каркасной структуре, в частности, на катионы трехвалентных элементов, таких как Al, содержащийся в алюмосиликатном материале, или на катионы четырехвалентных элементов, таких как Si, содержащийся силикоалюмофосфатном материале. Связь обладающих положительным зарядом катионов металла с обладающими отрицательным зарядом анионными центрами внутри пор и/или полостей цеолита обеспечивает исходную высокую диспергируемость металла. Однако, если предшественник металла является многозарядным, то процедура становится менее эффективной, за исключением случая, когда подложка обладает высокой плотностью анионных центров, достаточной для компенсации зарядов катионов металла. В результате этого становится затруднительным включать многозарядные катионы металлов в цеолиты, обладающие небольшим количеством анионных центров. Однако включение металлов в высококремнистые подложки является желательным.

Кроме того необходимо получить новые металлсодержащих катализаторы, являющиеся устойчивыми по отношению к обычным ядам нефтеперерабатывающих предприятий, таким как серу-, азот- или фосфорсодержащие загрязняющие вещества. Разработки таких устойчивых по отношению к ядам металлсодержащих катализаторов может обеспечить уменьшение количества оборудования, разработанного для удаления этих ядов из потоков сырья, и/или увеличение срока службы катализатора.

КРАТКОЕ ИЗЛОЖЕНИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

Одним объектом настоящего изобретения является мелкопористый синтетический цеолит, обладающий степенью кристалличности, равной не менее 80%, и содержащий не менее 0,01 мас. % по меньшей мере одного каталитического металла, выбранного из группы, включающей Ru, Rh, Pd, Ag, Os, Ir, Pt, Au, Mo, W, Re, Co, Ni, Zn, Cr, Mn, Ce, Ga и их комбинации, в пересчете на массу цеолита, где не менее 80% каталитического металла капсулировано в цеолите, где, если цеолитом является алюмосиликат, то алюмосиликат обладает молярным отношением SiO2:Al2O3, составляющим более 6:1, предпочтительно более 12:1, особенно предпочтительно более 30:1.

Еще одним объектом настоящего изобретения является мелкопористый синтетический алюмосиликатный цеолит, обладающий молярным отношением SiO2:Al2O3, составляющим более 6:1, предпочтительно более 12:1, особенно предпочтительно более 30:1, и степенью кристалличности, равной не менее 80%, который содержит не менее 0,01 мас. % по меньшей мере одного каталитического металла, выбранного из группы, включающей Ru, Rh, Pd, Ag, Os, Ir, Pt, Au, Mo, W, Re, Co, Ni, Zn, Cr, Mn, Ce, Ga и их комбинации, в пересчете на массу цеолита, где не менее 80% каталитического металла капсулировано в цеолите.

Другим объектом настоящего изобретения является мелкопористый синтетический цеолит, обладающий степенью кристалличности, равной не менее 80%, и содержащий не менее 0,01 мас. % по меньшей мере одного каталитического металла, выбранного из группы, включающей Ru, Rh, Pd, Ag, Os, Ir, Pt, Au, Mo, W, Re, Co, Ni, Zn, Cr, Mn, Ce, Ga и их комбинации, в пересчете на массу цеолита, где по меньшей мере часть каталитического металла капсулирована в цеолите, так что, если цеолит используют для катализа превращения потока сырья, содержащего первое участвующее в реакции соединение, молекулы которого обладают достаточно малым размером и могут проникнуть в поры цеолита (например, этилен), и второе участвующее в реакции соединение, молекулы которого обладают достаточно большим размером и не могут проникнуть в поры цеолита (например, пропилен), то отношение степени превращения второго реагента к степени превращения первого реагента уменьшается по меньшей мере на 80% по сравнению с отношением степеней превращения, обеспечиваемым в такой же реакции, проводимой при таких же условиях, с использованием пропускания такого же потока сырья над катализатором, содержащим такой же каталитический металл, нанесенный на поверхность аморфной подложки, где, если цеолитом является алюмосиликат, то алюмосиликат обладает молярным отношением SiO2:Al2O3, составляющим более 6:1, предпочтительно более 12:1, особенно предпочтительно более 30:1.

Еще одним объектом настоящего изобретения является способ получения мелкопористого синтетического цеолита, предлагаемого в настоящем изобретении, включающий:

a) приготовление реакционной смеси, содержащей смесь для синтеза, обеспечивающую образование каркасной структуры мелкопористого синтетического цеолита, и по меньшей мере один предшественник каталитического металла, где предшественник каталитического металла включает комплексы металлов, стабилизированные лигандами L, выбранными из группы, включающей содержащие атом N лиганды, содержащие атом О лиганды, содержащие атом S лиганды и содержащие атом Р лиганды;

b) нагревание указанной реакционной смеси при условиях проведения кристаллизации с получением кристаллов указанного мелкопористого синтетического цеолита; и

c) извлечение из реакционной смеси указанных кристаллов мелкопористого синтетического цеолита.

Еще одним объектом настоящего изобретения является способ получения мелкопористого синтетического цеолита, предлагаемого в настоящем изобретении, включающий:

a) приготовление реакционной смеси, содержащей смесь для синтеза, обеспечивающую образование каркасной структуры мелкопористого синтетического цеолита, по меньшей мере один закрепляющий реагент и по меньшей мере один предшественник каталитического металла, где закрепляющий реагент содержит по меньшей мере одну аминогруппу и/или тиольную группу и по меньшей мере одну алкоксисилановую группу и предшественник каталитического металла включает по меньшей мере один лиганд, который можно заменить по меньшей мере на одну аминогруппу и/или тиольную группу, содержащуюся в закрепляющем реагенте;

b) нагревание указанной реакционной смеси при условиях проведения кристаллизации с получением кристаллов указанного мелкопористого синтетического цеолита; и

c) извлечение из реакционной смеси указанных кристаллов мелкопористого синтетического цеолита.

Если смесь для синтеза содержит направляющий реагент для формирования структуры (НРС), то в порах и полостях кристаллов мелкопористого синтетического цеолита, извлеченного из реакционной смеси, будет содержаться НРС (т.е., цеолит находится в "свежесинтезированной" форме). Способы получения мелкопористого синтетического цеолита, предлагаемого в настоящем изобретении, могут дополнительно включать стадию прокаливания мелкопористого синтетического цеолита, извлеченного из реакционной смеси. Проведение стадии прокаливания обеспечивает удаление направляющего реагента для формирования структуры и получение цеолита в прокаленной форме. Проведение стадии прокаливания также обеспечивает удаление лигандов или закрепляющих реагентов, использующихся для стабилизации металла во время проведения стадии кристаллизации.

Еще одним объектом настоящего изобретения является применение находящегося в активной форме мелкопористого синтетического цеолита, предлагаемого в настоящем изобретении, в качестве сорбента или в качестве катализатора. Находящийся в активной форме означает прокаленный материал, который подвергли ионному обмену на протоны, и поэтому он является кислым.

Еще одним объектом настоящего изобретения является способ превращения сырья, содержащего органическое соединение, в продукт превращения, который включает стадию введения в соприкосновение указанного сырья, проводимого при условиях превращения органического соединения, с катализатором, содержащим мелкопористый синтетический цеолит, предлагаемый в настоящем изобретении.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

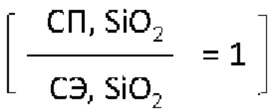

На фиг. 1 приведены ПРРГ (порошковая рентгенограмма) металлсодержащих высококремнистых мелкопористых цеолитов, синтезированных в соответствии с примерами 1 и 4-10.

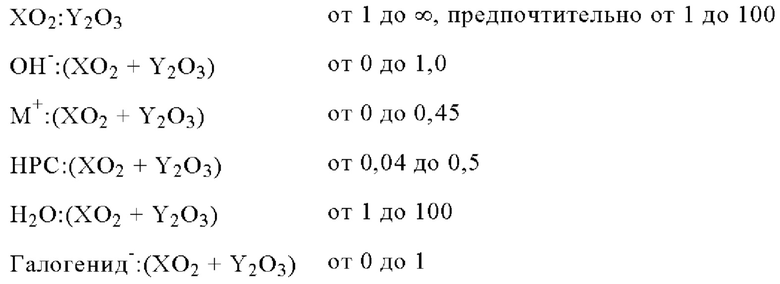

На фиг. 2 приведены полученные с помощью ТЭМ (трансмиссионная электронная микроскопия) изображения и распределения частиц по размерам образца, синтезированного в соответствии с примером 1, после его прокаливания при 550°С и обработки с помощью Н2 при 400°С (фиг. 2А и 2В) и после дополнительной термической обработки, проводимой путем прокаливания на воздухе при 650°С и последующего восстановления с помощью Н2 при 400°С (фиг. 2Б и 2Г).

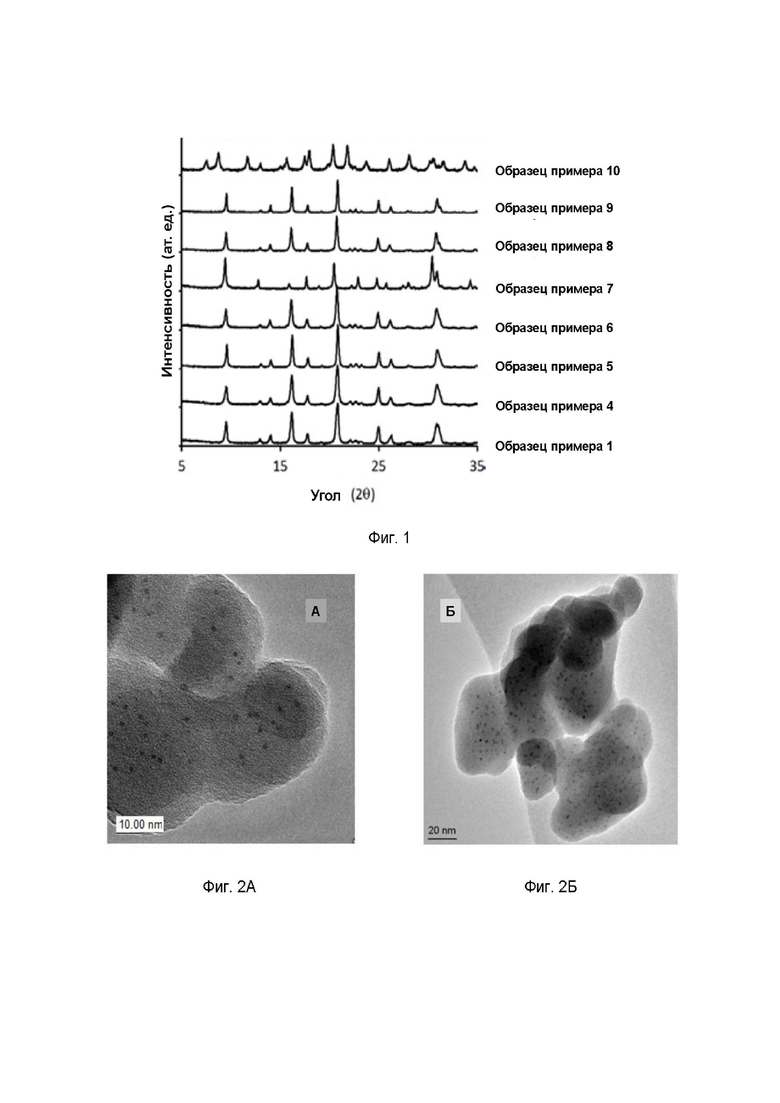

На фиг. 3 приведены спектры, полученные с помощью ППСВР (припороговая спектроскопия высокого разрешения) и ПСВРР (припороговая спектроскопия высокого разрешения с расширенным диапазоном), для образца, синтезированного в соответствии с примером 1. На фиг. 3А приведены спектры, полученные с помощью ПСВРР, для образца, синтезированного в соответствии с примером 1 (после его прокаливания при 550°С и обработки с помощью Н2 при 400°С) (нулевой момент времени, расположенный снизу спектр), после его дополнительной обработки с помощью 5% О2 и повышения температуры от 20 до 500°С. На фиг. 3Б приведены спектры, полученные с помощью ПСВРР (без коррекции фазы), для окисленного образца, полученного после окисления, подробно описанного для фиг. 3А (расположенная снизу линия), для материала примера 1 (прокаленного при 550°С и обработанного с помощью Н2 при 400°С) (расположенная в середине линия) с целью сопоставления, а также для эталонного образца - платиновой фольги (расположенная сверху линия).

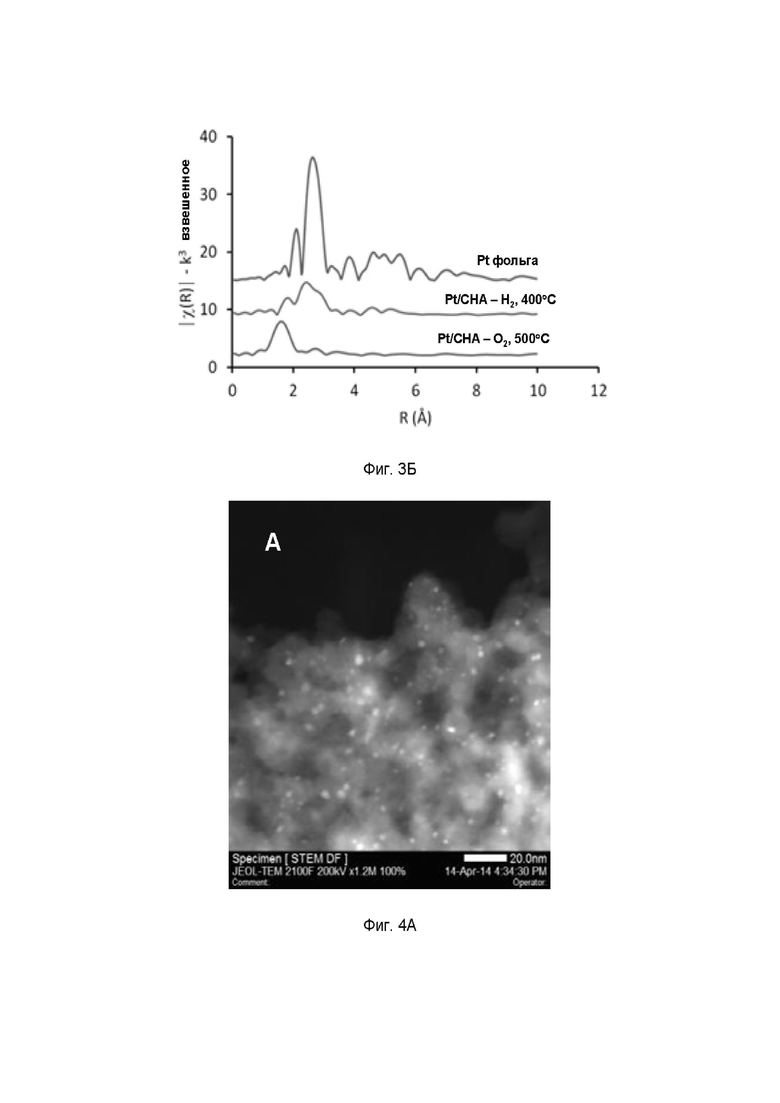

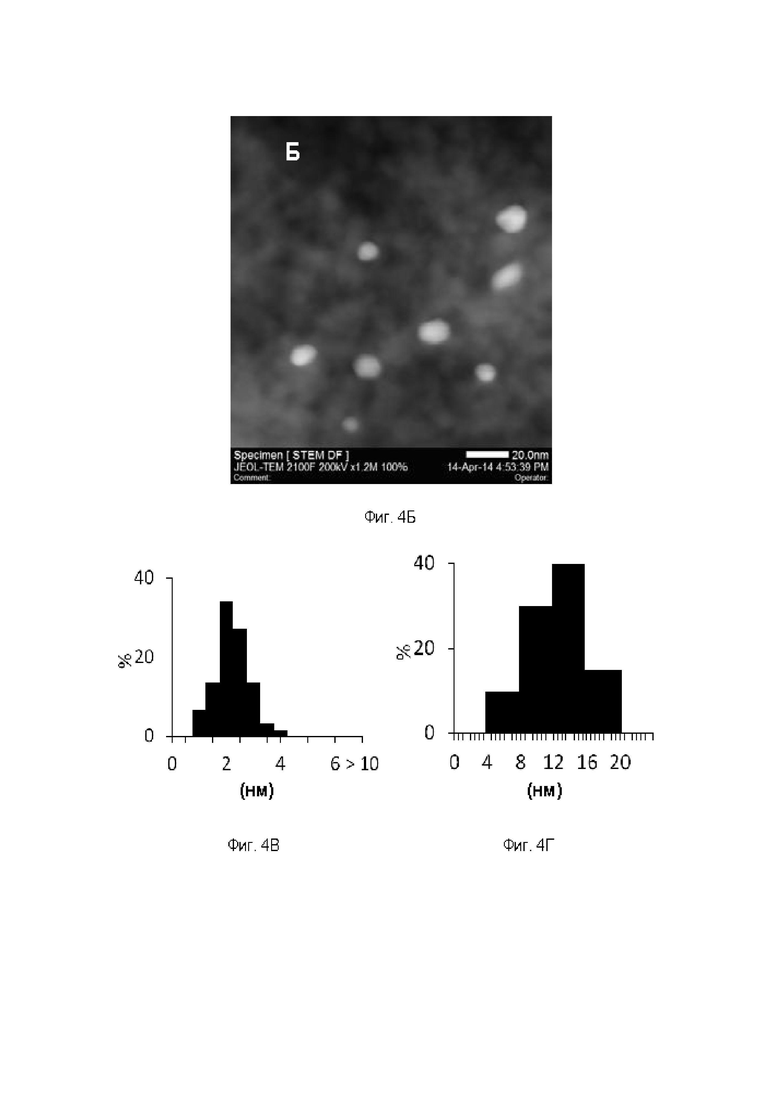

На фиг. 4 приведены полученные с помощью ТЭМ изображения и распределения частиц по размерам образца, синтезированного в соответствии со сравнительным примером 2, после его прокаливания при 400°С и обработки с помощью Н2 при 400°С (фиг. 4А и 4В) и после дополнительной термической обработки, проводимой путем прокаливания на воздухе при 650°С и, в заключение, после обработки с помощью Н2 при 400°С (фиг. 4Б и 4Г).

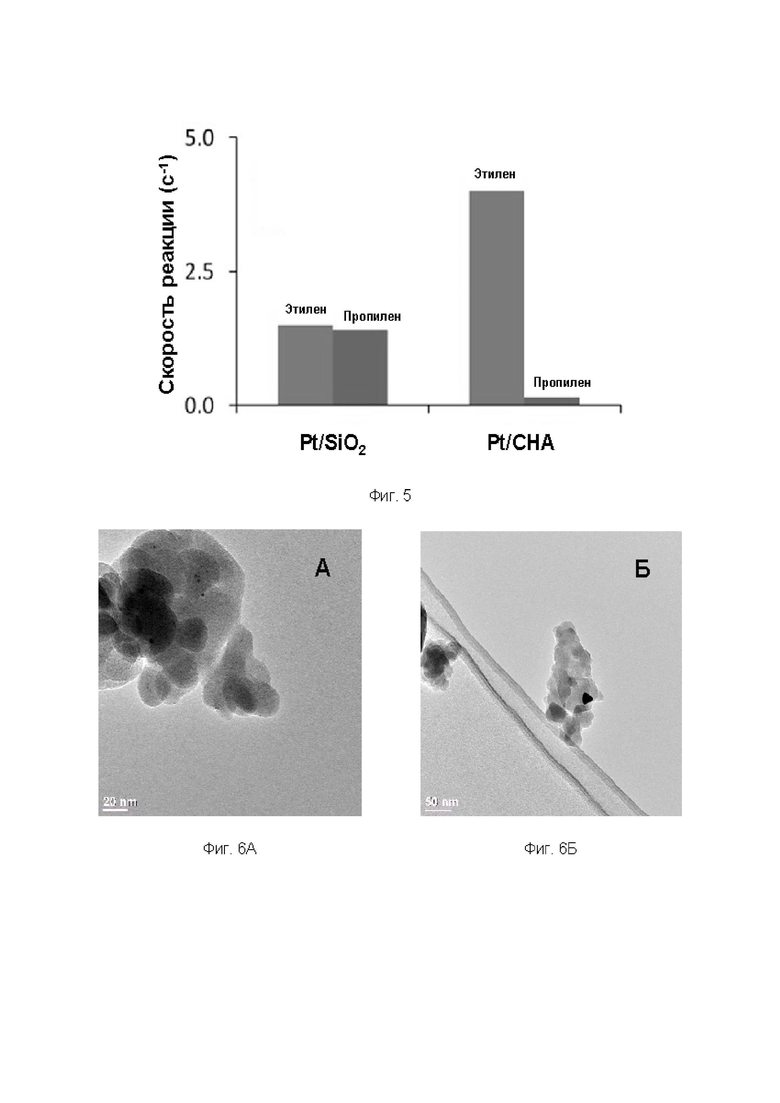

На фиг. 5 приведены начальные скорости реакций, полученные для гидрирования стандартных алкенов (этилена и пропилена), проводимого с использованием в качестве катализаторов материалов, синтезированных в соответствии с примером 1 и со сравнительным примером 2.

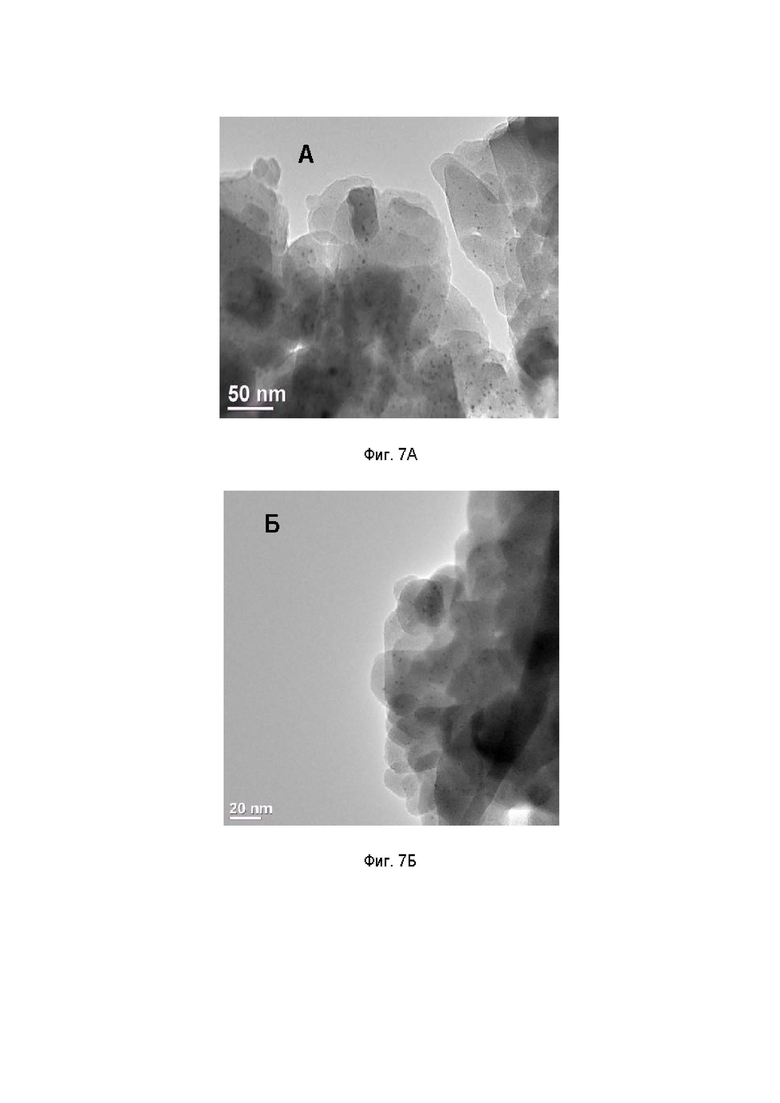

На фиг. 6 приведены полученные с помощью ТЭМ изображения образца, синтезированного в соответствии с примером 4, после его прокаливания при 550°С и последующей обработки с помощью Н2 при 400°С. На фиг. 6А представлена область, являющаяся типичной для большинства проанализированных областей, на которой видны мелкие наночастицы металла. На фиг. 6Б представлена область, на которой в дополнение к мелким наночастицам металла видна крупная наночастица металла (относительное количество крупных частиц составляет <0,1%).

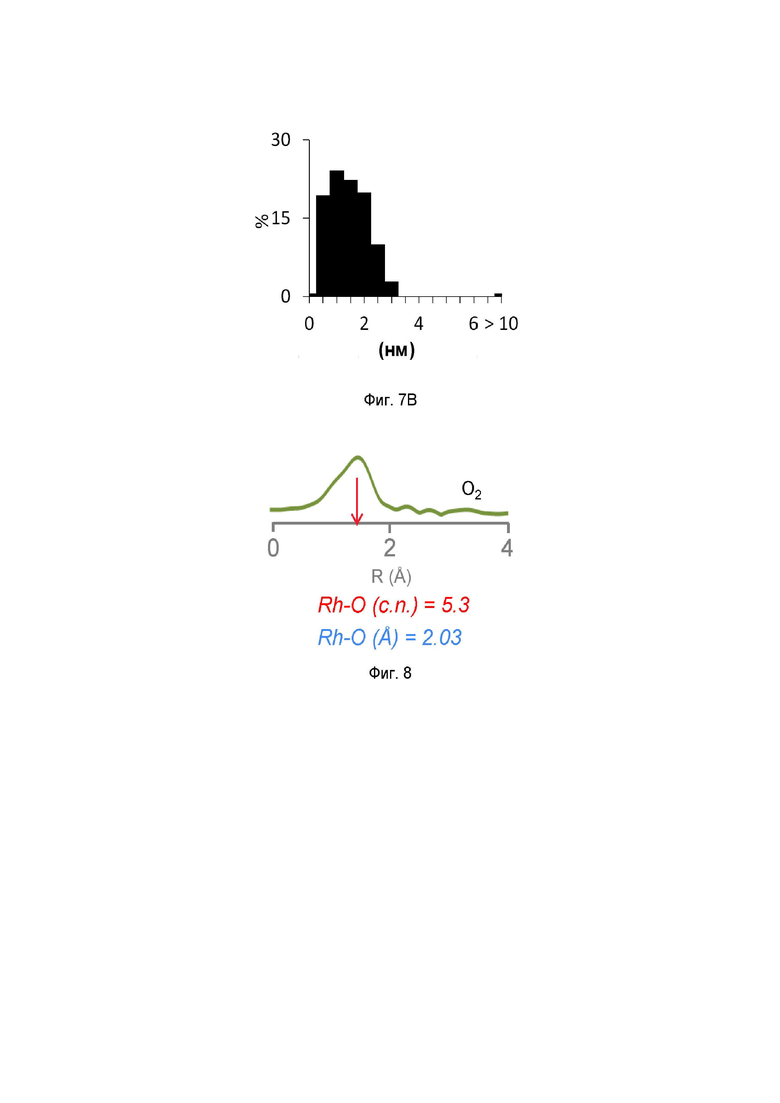

На фиг. 7 приведены полученные с помощью ТЭМ изображения и распределение частиц по размерам образца, синтезированного в соответствии с примером 5, после его прокаливания при 600°С и обработки с помощью Н2 при 400°С (фиг. 7А) и после дополнительной термической обработки, проводимой путем прокаливания на воздухе при 650°С и последующего восстановления с помощью Н2 при 400°С (фиг. 7Б и 7В).

На фиг. 8 приведены Фурье-спектры, полученные с помощью ПСВРР (без коррекции фазы) при K-крае Rh, для образца, синтезированного в соответствии с примером 6, после его обработки с помощью 5% О2 при 500°С.

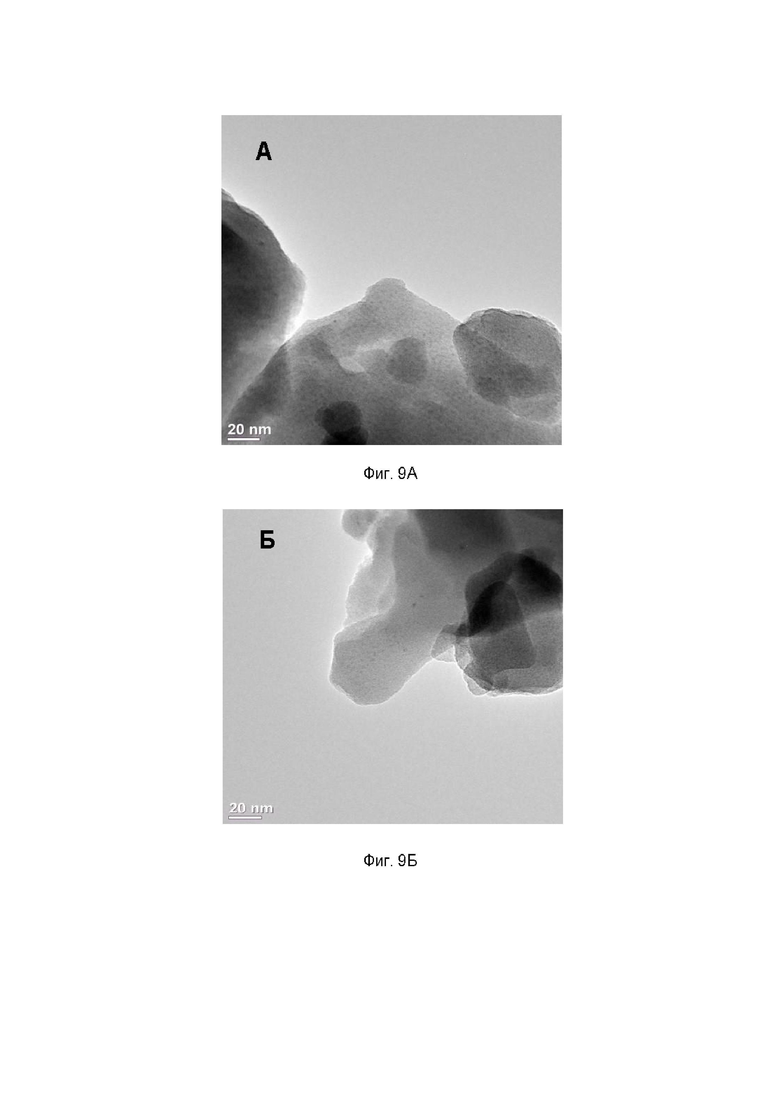

На фиг. 9 приведены полученные с помощью ТЭМ изображения образца, синтезированного в соответствии с примером 8, после его прокаливания при 500°С и обработки с помощью Н2 при 400°С (фиг. 9А) и после дополнительной термической обработки, проводимой путем прокаливания на воздухе при 650°С и последующего восстановления с помощью Н2 при 400°С (фиг. 9Б).

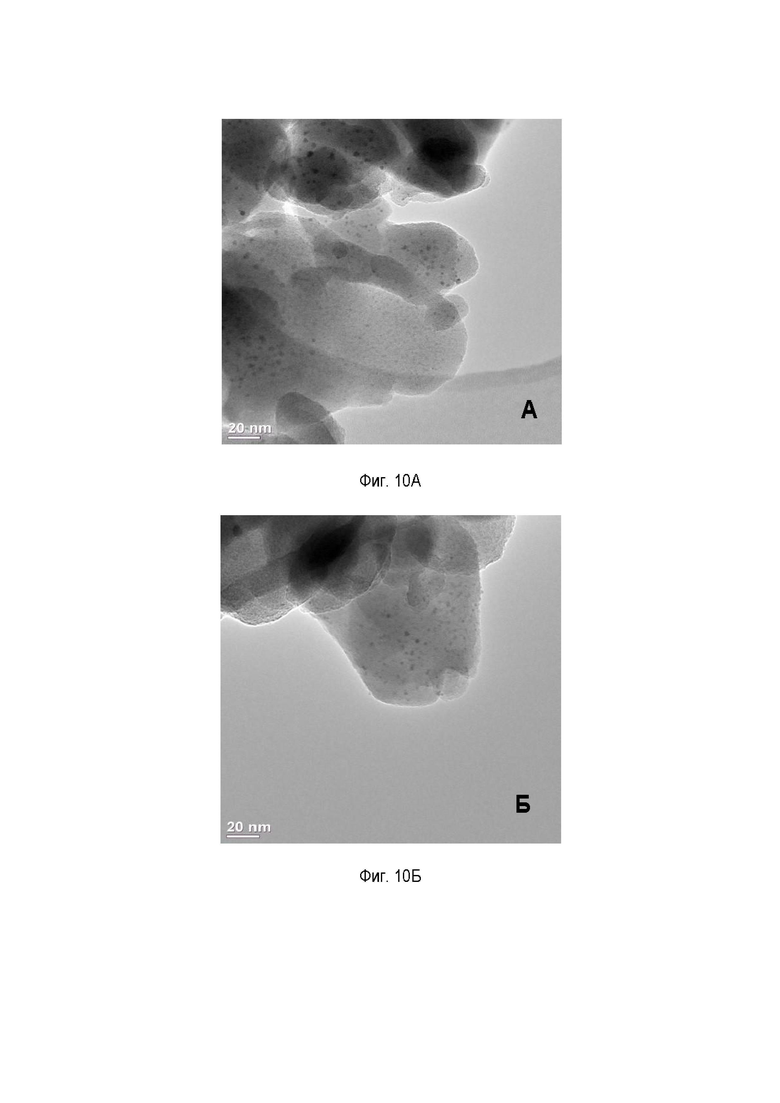

На фиг. 10 приведены полученные с помощью ТЭМ изображения и распределение частиц по размерам образца, синтезированного в соответствии с примером 9, после его прокаливания при 560°С и обработки с помощью Н2 при 400°С (фиг. 10А) и после дополнительной термической обработки, проводимой путем прокаливания на воздухе при 650°С и последующего восстановления с помощью Н2 при 400°С (фиг. 10Б и 10В).

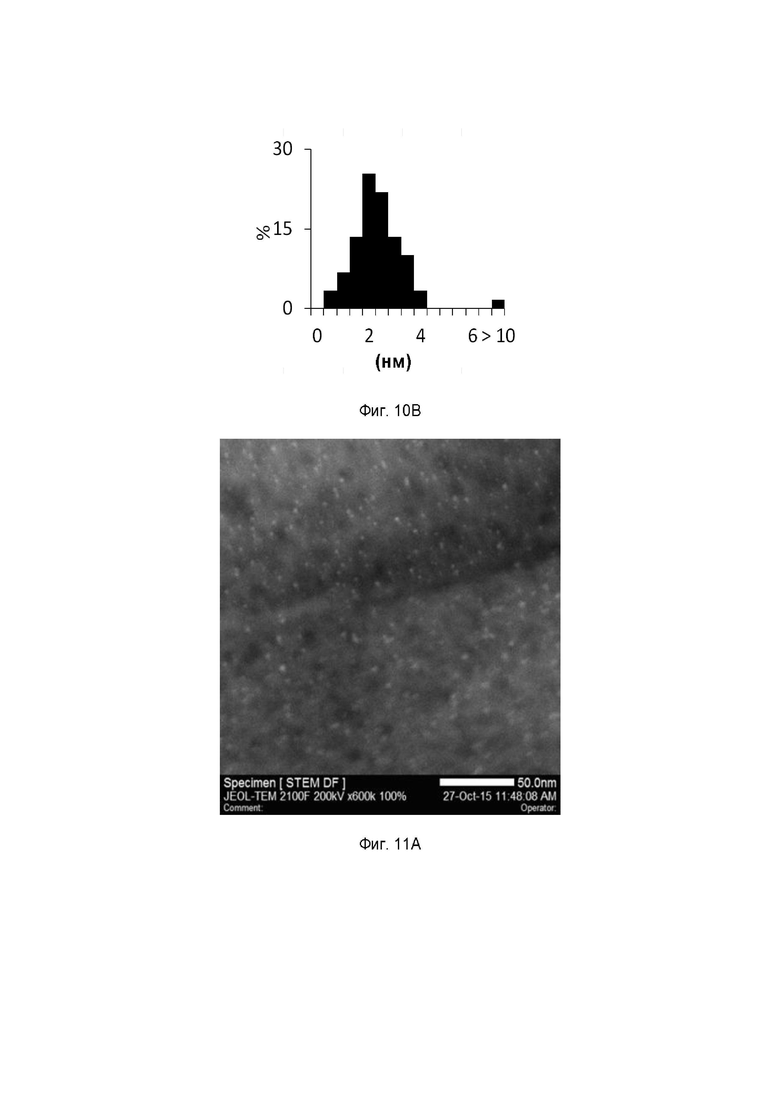

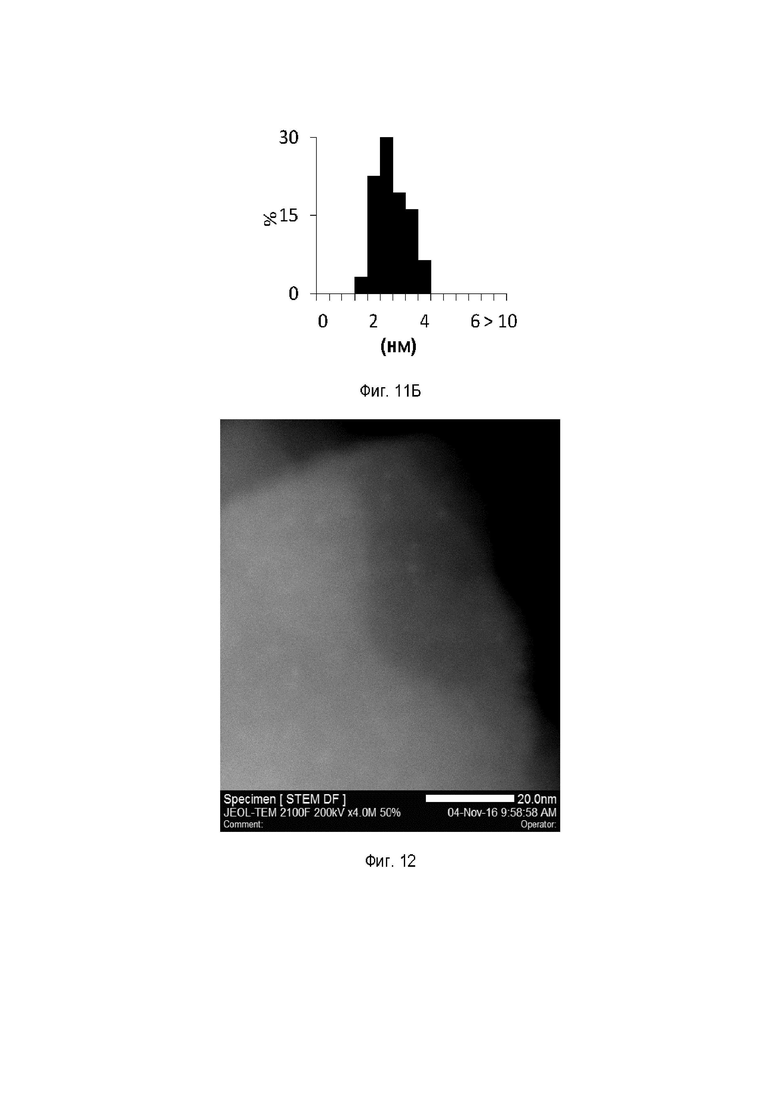

На фиг. 11 приведено полученное с помощью СТЭМ (сканирующая трансмиссионная электронная микроскопия) изображение и распределение частиц по размерам образца, синтезированного в соответствии с примером 10, после его прокаливания при 550°С и обработки с помощью Н2 при 400°С (фиг. 11А и 11Б).

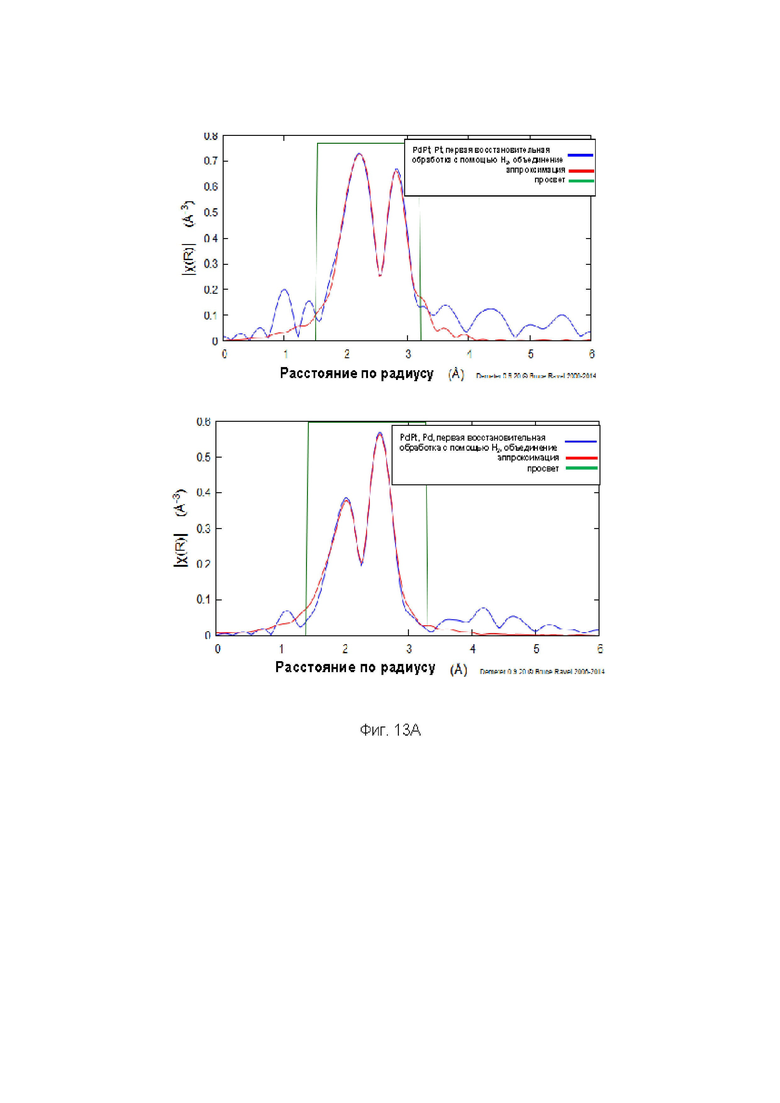

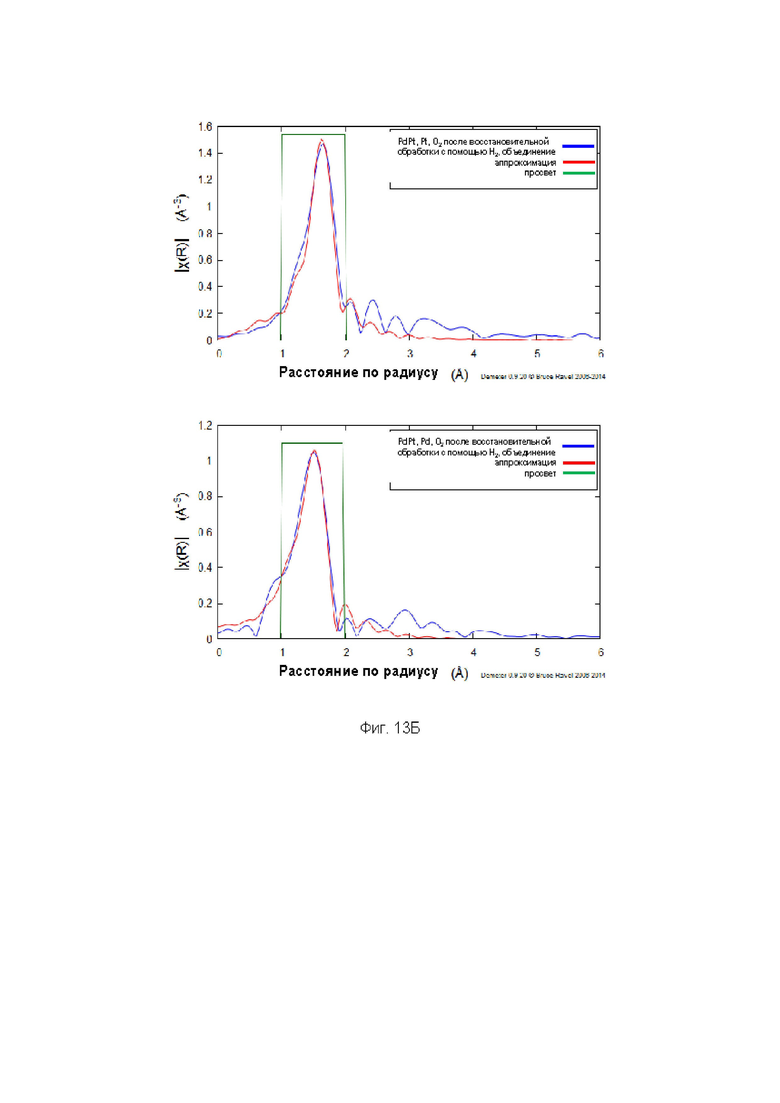

На фиг. 12 и 13 приведено полученное с помощью СТЭМ изображение и спектры, полученные с помощью ПСВРР, для образца, синтезированного в соответствии с примером 11, после его прокаливания при 550°С и обработки с помощью Н2 при 400°С. На фиг. 13 приведены Фурье-спектры, полученные с помощью ПСВРР (без коррекции фазы) при LIII-крае Pt (фиг. 13А, сверху) и при K-крае Pd (фиг. 13А, снизу) для указанного образца, и спектры, полученные с помощью ПСВРР (без коррекции фазы) при LIII-крае Pt (фиг. 13Б, сверху) и при K-крае Pd (фиг. 13Б, снизу) для указанного образца после его обработки с помощью 5% О2 при 500°С.

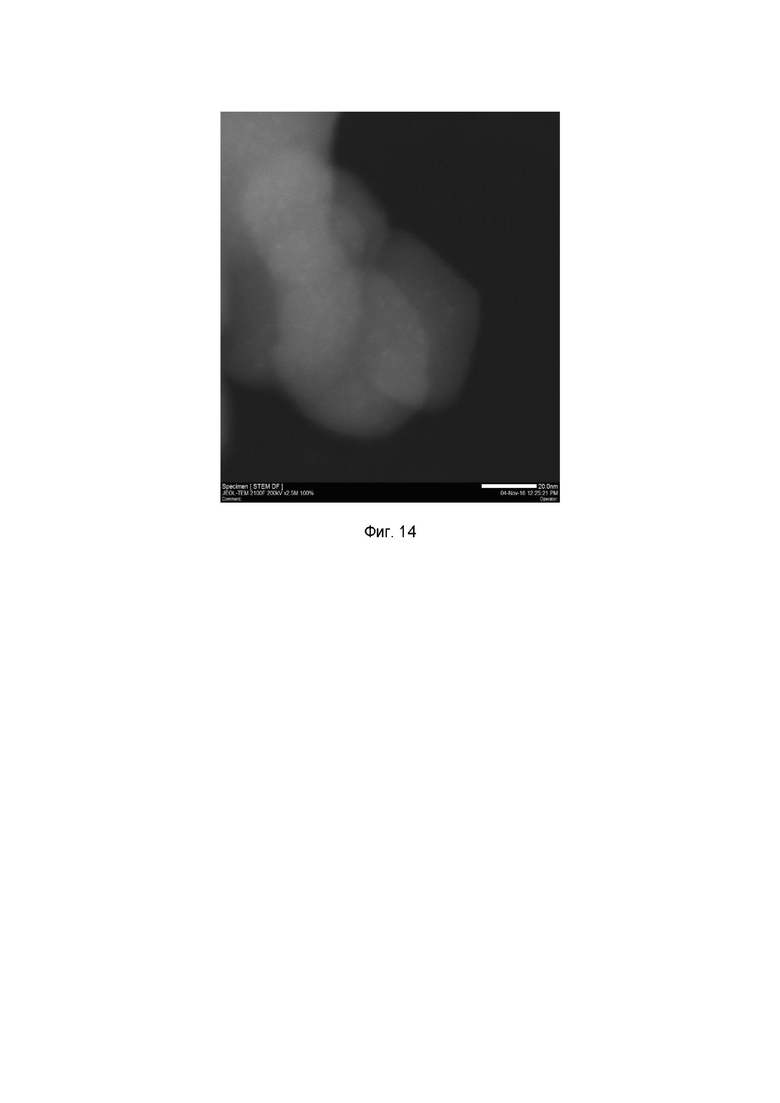

На фиг. 14 приведено полученное с помощью СТЭМ изображение образца, синтезированного в соответствии с примером 12, после его прокаливания при 550°С и обработки с помощью Н2 при 400°С.

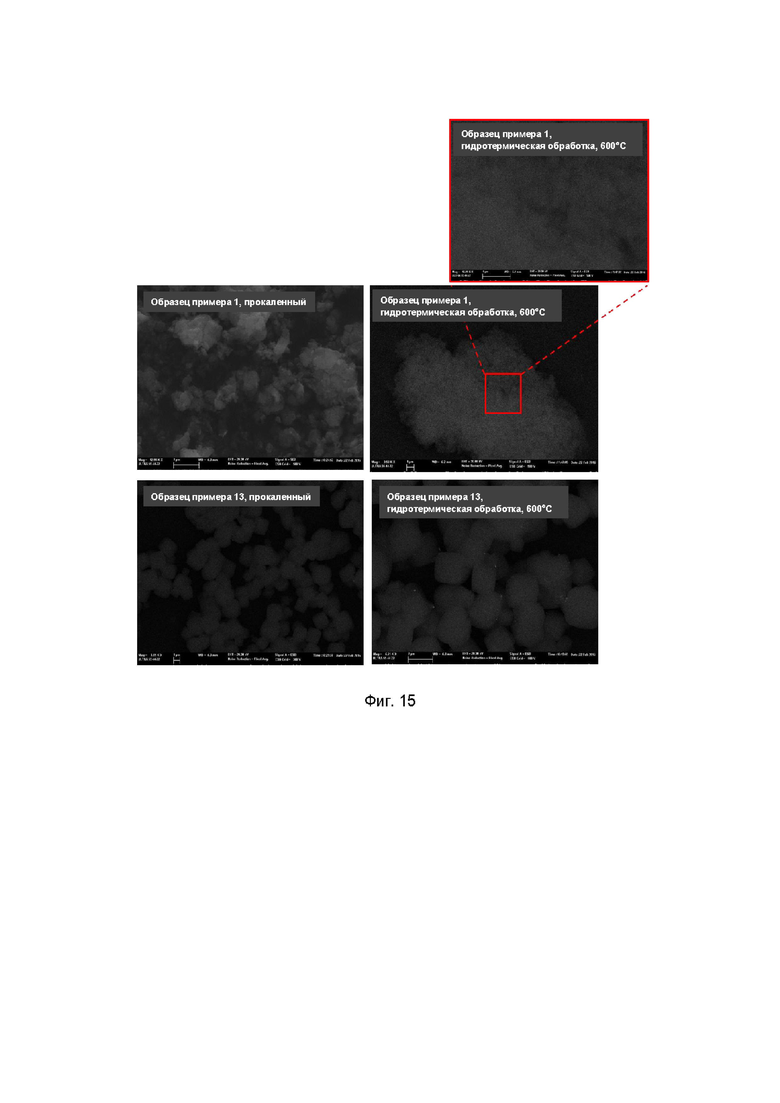

На фиг. 15 приведены полученные с помощью СЭМ (сканирующая электронная микроскопия) (полученные с помощью обратно-рассеянных электронов) изображения образца, синтезированного в соответствии с примером 1 (сверху) и со сравнительным примером 13 (снизу) после их прокаливания 550°С (слева) и после последующей обработки паром при 600°С (справа).

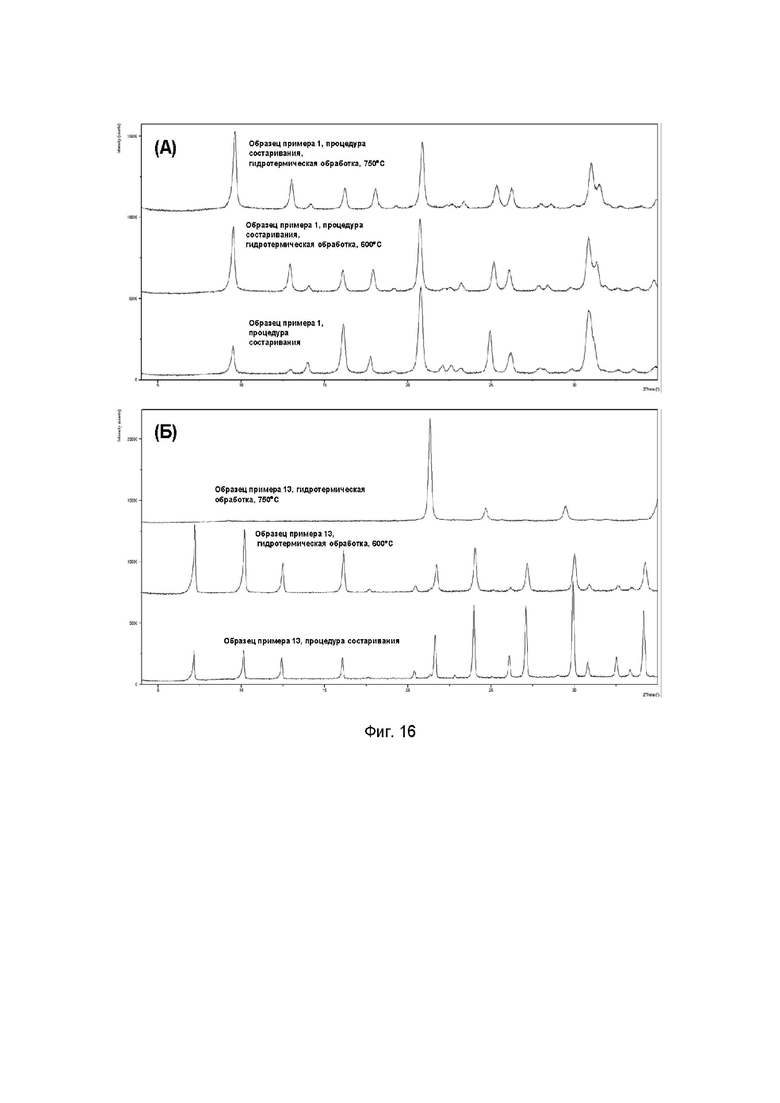

На фиг. 16 приведены ПРРГ образца, синтезированного в соответствии с примером 1 (сверху) и со сравнительным примером 13 (снизу) после их прокаливания 550°С (слева) и после последующей обработки паром при 600°С.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Авторы настоящего изобретения обнаружили, что можно синтезировать мелкопористые цеолиты, в частности, силикаты и алюмосиликаты, включающие каталитический металл, находящийся внутри пор и/или полостей цеолита в капсулированном виде. Не ограничиваясь теоретическими соображениями, авторы настоящего изобретения полагают, что капсулирование каталитического металла внутри мелкопористых синтетических цеолитов, в частности, внутри пор и/или полостей мелкопористых синтетических цеолитов, ограничивает рост частиц каталитического металла и образуются мелкие частицы, например, частицы каталитического металла, обладающие наибольшим размером, равным менее 4,0 нм, например, наибольшим размером, находящимся в диапазоне от 0,1 до 3,0 нм, например, от 0,5 до 1,0 нм, и предупреждает существенный рост этих частиц, обеспечивая таким образом улучшенную устойчивость к спеканию. Размер частиц каталитического металла (по меньшей мере их наибольший размер) обычно превышает размер просвета пор цеолита и, таким образом, считается, что металл окклюдирован внутри полостей в кристаллах цеолита, а не включен в поры цеолита, обладающие небольшим просветом. В отличие от этого, обычные катализаторы на основе благородных металлов на подложках из диоксида кремния обычно спекаются и поэтому при проведения циклов восстановления или окисления при высоких температурах происходит рост частиц металла, что приводит к уменьшению количества каталитических центров и снижению активности катализатора. Кроме того, цеолиты, предлагаемые в настоящем изобретении, обладают теми преимуществами, что они обеспечивают селективность протекания реакций превращения органических соединений и являются устойчивыми по отношению к ядам катализатора.

Термин "синтетический цеолит" следует понимать, как означающий цеолит, который получен из смеси для синтеза, в отличие от встречающегося в природе цеолита, который получен из природной среды при добыче полезных ископаемых или при добыче породы, или путем проведения аналогичных процедур.

Термин "мелкопористый синтетический цеолит" при использовании в настоящем изобретении означает синтетический цеолит, где поры цеолита обладают размером, находящимся в диапазоне от 3,0 до менее 5,0  . Мелкопористый синтетический цеолит обычно обладает каркасной структурой, включающей 8-членные кольца, однако известно, что некоторые включающие 9- или 10-членные кольца цеолиты содержат искаженные кольца, которые обладают размером, находящимся в диапазоне от 3,0 до 5,0

. Мелкопористый синтетический цеолит обычно обладает каркасной структурой, включающей 8-членные кольца, однако известно, что некоторые включающие 9- или 10-членные кольца цеолиты содержат искаженные кольца, которые обладают размером, находящимся в диапазоне от 3,0 до 5,0  , и при использовании в настоящем изобретении они входят в объем термина "мелкопористый синтетический цеолит". Мелкопористый синтетический цеолит необязательно является включающим 8-членные кольца цеолитом. Ряд включающих 8-членные кольца цеолитов перечислен в публикации "Atlas of Zeolite Framework Types", eds, Ch. Baerlocher, L.B. McCusker, D.H. Olson, Elsevier, Sixth Revised Edition, 2007.

, и при использовании в настоящем изобретении они входят в объем термина "мелкопористый синтетический цеолит". Мелкопористый синтетический цеолит необязательно является включающим 8-членные кольца цеолитом. Ряд включающих 8-членные кольца цеолитов перечислен в публикации "Atlas of Zeolite Framework Types", eds, Ch. Baerlocher, L.B. McCusker, D.H. Olson, Elsevier, Sixth Revised Edition, 2007.

Мелкопористый синтетический цеолит необязательно обладает каркасной структурой типа AEI, AFT, AFX, СНА, CDO, DDR, EDI, ERI, IHW, ITE, ITW, KFI, MER, MTF, MWF, LEV, LTA, PAU, PWY, RHO, SFW или UFI, более предпочтительно, если он обладает каркасной структурой типа СНА, AEI, AFX, RHO, KFI или LTA. Мелкопористый синтетический цеолит необязательно обладает каркасной структурой типа СНА или AFX. Особенно предпочтительным типом каркасной структуры является СНА. Типом каркасной структуры цеолита необязательно может являться тип каркасной структуры, которую можно синтезировать без необходимости присутствия направляющего реагента для формирования структуры. В альтернативном варианте осуществления мелкопористый синтетический цеолит может обладать типом каркасной структуры, для получения которой в смеси для синтеза необходимо присутствие направляющего реагента для формирования структуры.

Мелкопористый синтетический цеолит необязательно является таким, где каркасная структура цеолита содержит один или большее количество элементов, выбранных из группы, включающей Si, Al, Р, As, Ti, Ge, Sn, Fe, В, Ga, Be и Zn; предпочтительно где каркасная структура цеолита содержит по меньшей мере один трехвалентный элемент X, выбранный из группы, включающей Si, Ge, Sn и Ti, и/или по меньшей мере один трехвалентный элемент Y, выбранный из группы, включающей Al, В, Fe и Ga, необязательно один пятивалентный элемент Z, выбранный из группы, включающей Р и As, и необязательно один двухвалентный элемент W, выбранный из группы, включающей Be и Zn; более предпочтительно где каркасная структура цеолита содержит по меньшем мере Si и/или Al и необязательно Р.

В предпочтительном варианте осуществления каркасная структура цеолита содержит по меньшей мере один трехвалентный элемент X, выбранный из группы, включающей Si, Ge, Sn и Ti, и необязательно по меньшей мере один трехвалентный элемент Y, выбранный из группы, включающей Al, В, Fe и Ga; наиболее предпочтительно, если каркасная структура цеолита содержит Si и необязательно Al и/или В; особенно предпочтительно, если каркасная структура цеолита содержит Si и необязательно Al. Если каркасная структура цеолита содержит металл, такой как Fe, то каталитический металл и переходный металл будут отличаться от металла, содержащегося в каркасной структуре. Обычно каталитический металл является внекаркасным металлом, это означает, что каталитический металл обычно не образует часть каркасной структуры синтетического цеолита, т.е. трехмерной каркасной структуры тетраэдров синтетического цеолита.

Мелкопористый синтетический цеолит необязательно выбран из группы, включающей силикаты, алюмосиликаты, боросиликаты, алюмофосфаты (ALPO) и силикоалюмофосфаты (SAPO); предпочтительно из группы, включающей силикаты, алюмосиликаты и боросиликаты, особенно предпочтительно из группы, включающей силикаты и алюмосиликаты.

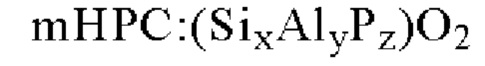

Мелкопористым синтетическим цеолитом необязательно может являться кристаллический алюмофосфат или силикоалюмофосфат. Алюмофосфатные молекулярные сита обладают пористыми каркасными структурами, содержащими чередующиеся тетраэдрические атомы алюминия и фосфора, соединенные мостиковыми атомами кислорода. В случае силикоалюмофосфатных молекулярных сит некоторые атомы фосфора или пары атомов фосфора и алюминия могут быть замещены тетраэдрическими атомами кремния. Такие материалы могут быть описаны следующей формулой, в пересчете на безводное вещество:

m обозначает количество молей НРС в пересчете на 1 моль (SixAlyPz)O2 и в свежесинтезированном цеолите m обладает значением, равным от 0,01 до 0,5, предпочтительно от 0,04 до 0,35; х, у и z обозначают мольную долю Si, Al и Р, находящихся в виде тетраэдрических оксидов, соответственно, где х+у+z=1, и значения y и z больше или равны 0,25. Предпочтительно, если в случае силикоалюмофосфатных молекулярных сит значение х равно больше 0 и необязательно, если значение х находится в диапазоне от более 0 примерно до 0,31. Диапазон значений y составляет от 0,25 до 0,5, и значение z находится в диапазоне от 0,25 до 0,5 и предпочтительно, если значения y и z находятся в диапазоне от 0,4 до 0,5.

Предпочтительно, если мелкопористым синтетическим цеолитом является силикат или алюмосиликат. Если мелкопористым синтетическим цеолитом является алюмосиликат, то он содержит Si и Al и обладает молярным отношением SiO2:Al2O3, составляющим более 6:1, предпочтительно более 8:1, более предпочтительно более 10:1, наиболее предпочтительно более 12:1, особенно предпочтительно более 30:1, таким как более 100:1 или даже более 150:1. Если мелкопористым синтетическим цеолитом является силикат, то он обладает молярным отношением Al2O3:SiO2, равным 0, или молярным отношением SiO2:Al2O3, которое является бесконечно большим (т.е. не содержит Al2O3). Хотя алюминий, содержащийся внутри каркасной структуры цеолита, не обеспечивает наличие кислых центров в катализаторе, он также приводит к уменьшению термической стабильности цеолита. Многие использующиеся в промышленности реакции превращения органического сырья проводят при температурах, при которых необходимо использование цеолитных подложек, обладающих молярным отношением SiO2:Al2O3, составляющим более 6:1 или даже более 10:1, таким как более 12:1 или более 30:1, или более 100:1, или более 150:1.

Мелкопористый синтетический цеолит обладает степенью кристалличности, равной не менее 80%, необязательно не менее 90%, предпочтительно не менее 95% и наиболее предпочтительно не менее 98%. В одном варианте осуществления мелкопористый синтетический цеолит является в основном полностью кристаллическим материалом. Степень кристалличности можно определить с помощью рентгенографии (РГГ) путем сравнения с эталонным материалом, обладающим таким же типом каркасной структуры, таким же составом, таким же или сходным размером частиц и содержащим такое же количество металлов, полученным с помощью пропитки по влагоемкости, для которого известно, что он является на 100% кристаллическим материалом. Каталитическим металлом в основном является внекаркасный металл и он находится в форме частиц металла, которые будут рассеивать рентгеновские лучи. Поэтому для получения полностью сопоставимых результатов и расчета степени кристалличности важно, чтобы эталонный материал содержал такие же металлы, которые содержатся мелкопористом синтетическом цеолите, в таких же количествах.

Мелкопористый синтетический цеолит содержит не менее 0,01 мас. % каталитического металла в пересчете на массу цеолита. Количество металла определяют по методикам с использованием рентгеновской флуоресценции (РГФ) или индуктивно связанной плазмы (ИСП) и выражают в мас. % металла (в пересчете на металл, находящийся в форме элемента, а не, например, в форме оксида), содержащегося во всем образце. Мелкопористый синтетический цеолит необязательно содержит не менее 0,05 мас. %, предпочтительно от 0,05 до 5 мас. % каталитического металла, более предпочтительно от 0,1 до 3 мас. %, более предпочтительно от 0,5 до 2,5 мас. %, наиболее предпочтительно от 1 до 2 мас. %.

Выраженное в мас. % количество каталитического металла, который капсулирован в цеолите, можно определить путем проведения реакции превращения органического соединения, включающую использование смешанного сырья, содержащего по меньшей мере один компонент сырья, молекулы которого обладают достаточно малым размером и проникают в поры цеолита, и по меньшей мере один компонент сырья, молекулы которого обладают слишком большим размером и не проникают в поры цеолита, и путем сопоставления результатов с результатами аналогичной реакции, проводимой с использованием катализатора, обладающего таким же содержанием металла, в котором металл не капсулирован, например, катализатора, в котором металл нанесен на подложку из аморфного диоксида кремния. Например, в случае катализатора гидрирования выраженное в мас. % количество каталитического металла, который капсулирован в цеолите, можно определить путем проведения реакции гидрирования смешанного сырья, содержащего компонент сырья, такой как этилен, молекулы которого обладают достаточно малым размером и проникают в поры цеолита, и компонент сырья, такой как пропилен, молекулы которого обладают слишком большим размером и не проникают в поры цеолита. Предпочтительно, если соединение, обладающее молекулами меньшего размера (например, этилен), и соединение, обладающее молекулами большего размера (например, пропилен), можно ввести в реакцию независимо, а не в виде смешанного сырья, содержащего оба соединения. Это обеспечивает то преимущество, что отсутствуют конкурентная адсорбция и эффект диффузии, которые могут наблюдаться в случае совместной загрузки обладающего молекулами меньшего размера и обладающего молекулами большего размера соединений. Такая процедура подробно описана ниже в примере 3. При использовании катализаторов, предлагаемых в настоящем изобретении, превращение обладающего молекулами большего размера соединения, например, пропилена, будет протекать медленнее, чем превращение обладающего молекулами меньшего размера соединения, например, этилена, и для определения выраженного в процентах количества капсулированного каталитического металла можно использовать сопоставление с превращением, проводимым с использованием эталонного катализатора. Следует понимать, что в этой методике рассчитывают только количество каталитического металла, содержащегося в цеолите, предлагаемом в настоящем изобретении, т.е. внекаркасного металла, который обладает каталитической активностью. Например, объемный металл, находящийся внутри любых крупных частиц металла, или любой каталитический металл, покрытый плотными слоями SiO2, не участвует в реакции и не окажет влияния на селективность и полученную смесь продуктов. По этой причине выражение "не менее 80% каталитического металла капсулировано в цеолите" и аналогичные выражения следует понимать, как означающие "не менее 80% каталитически активной части каталитического металла капсулировано в цеолите", следует понимать, что во многих случаях весь или в основном весь каталитический металл представляет собой каталитически активную часть каталитического металла.

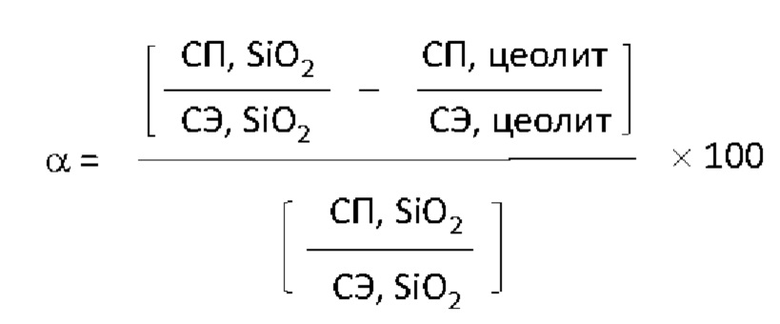

В особенно предпочтительном варианте осуществления выраженное в процентах количество активного каталитического металла, который капсулирован в цеолите (α), определяют с использованием следующего уравнения:

в котором α выраженное в процентах количество каталитического металла, который капсулирован в цеолите, СП означает скорость реакции пропилена, выраженную в количестве молей вступившего в превращение пропилена в пересчете на 1 моль каталитического металла за 1 с, СЭ означает скорость реакции этилена, выраженную в количестве молей вступившего в превращение этилена в пересчете на 1 моль каталитического металла за 1 с, "СП, цеолит" и "СЭ, цеолит" означают скорости превращения пропилена и этилена при использовании исследуемого катализатора и "СП, SiO2" и "СЭ, SiO2" означают скорости превращения пропилена и этилена при использовании катализатора, обладающего таким же содержанием металла, в котором металл нанесен на подложку из аморфного диоксида кремния. Все параметры в уравнении, которые каждый раз приведены в числителе и в знаменателе каждой дроби, относятся к полному количеству каталитического металла. Поэтому α является выраженным в процентах абсолютным количеством металла и при этом не важно, является ли количество металла массовым или мольным количеством.

С учетом приведенного выше уравнения значение α, равное не менее 80%, соответствует скорости гидрирования этилена, которая не менее, чем в 5 раз выше, чем скорость гидрирования пропилена, при использовании металлов, которые, если они нанесены на подложку из SiO2, обеспечивают одинаковые скорости гидрирования этилена и пропилена.

В цеолите, предлагаемом в настоящем изобретении, необязательно капсулировано не менее 80%, более предпочтительно не менее 90%, более предпочтительно не менее 95% и наиболее предпочтительно не менее 98% каталитического металла. В особенно предпочтительном варианте осуществления, в цеолите, предлагаемом в настоящем изобретении, капсулировано не менее 90%, более предпочтительно не менее 95% каталитического металла.

Каталитический металл может быть выбран из группы, включающей Ru, Rh, Pd, Ag, Os, Ir, Pt, Au, Mo, W, Re, Co, Ni, Zn, Cr, Mn, Ce, Ga и их комбинации; более предпочтительно из группы, включающей Ru, Rh, Pd, Ag, Os, Ir, Pt, Au, Re и их комбинации; наиболее предпочтительно из группы, включающей Pt, Rh, Pd и Au, и их комбинации, особенно предпочтительно из группы, включающей Pt, Pd и/или Rh. Pt и Rh являются особенно предпочтительными каталитическими металлами.

Обычно каталитический металл содержится в виде частиц металла, которые включают кластеры металлов, изолированные в стороне отдельные атомы металла (каталитический металл может содержаться в частицах и/или в кластерах в виде элементарного металла или в виде оксида металла). Каталитический металл необязательно содержится в виде частиц, где не менее 80% частиц обладают наибольшим размером, определенным с помощью трансмиссионной электронной микроскопии (ТЭМ), равной менее 4 нм. Предпочтительно, если не менее 80% частиц обладают наибольшим размером, определенным с помощью ТЭМ, находящейся в диапазоне от 0,1 до 3,0 нм, например от 0,5 до 1 нм. В контексте настоящего изобретения выражение "выраженное в процентах количество частиц" означает среднее арифметическое значение для количества частиц, обладающих необходимыми характеристиками, из 100 частиц, это значение определяют на основании исследования группы, включающей не менее 1000 частиц. В контексте настоящего изобретения выражение "наибольший размер", использующееся при описании размера частиц металла, означает наибольший размер, определенный с помощью ТЭМ. В случае в основном сферических частиц наибольший размер частицы будет соответствовать ее диаметру. В случае прямоугольных частиц наибольший размер частицы будет соответствовать диагонали, проведенной в прямоугольной частице. В особенно предпочтительном варианте осуществления после проведения термической обработки мелкопористого синтетического цеолита, предлагаемого в настоящем изобретении, путем прокаливания на воздухе при 650°С в течение 2 ч и обработки с помощью Н2 при 400°С в течение 2 ч каталитический металл все еще содержится в виде частиц, где не менее 80% частиц обладают наибольшим размером, определенным с помощью ТЭМ, равной менее 4 нм, предпочтительно, если не менее 80% частиц все еще обладают наибольшим размером, определенным с помощью ТЭМ, находящейся в диапазоне от 0,1 до 3,0 нм, например от 0,5 до 1 нм.

Мелкопористый синтетический цеолит может дополнительно содержать один или большее количество металлов, отличающихся от каталитического металла. Мелкопористый синтетический цеолит необязательно содержит не менее 0,01 мас. %, необязательно от 0,05 до 5 мас. %, например, от 0,1 до 5 мас. % переходного металла, выбранного из группы, включающей Cu, Fe, Ti, Zr, Nb, Hf, Та и их комбинации. Предпочтительно, если этот переходный металл в основном является внекаркасным металлом.

В одном варианте осуществления мелкопористым синтетическим цеолитом является силикат или алюмосиликат, обладающий молярным отношением SiO2:Al2O3, составляющим более 6:1, предпочтительно более 12:1, особенно предпочтительно более 30:1, где каталитический металл выбран из группы, включающей Pt, Rh, Pd и Au, и их комбинации, предпочтительно из группы, включающей Pt, Pd и/или Rh, и где цеолит обладает каркасной структурой типа СНА, AEI, AFX, RHO, KFI или LTA, предпочтительно СНА или AFX.

В одном варианте осуществления мелкопористый синтетический цеолит находится в свежесинтезированной форме и содержит внутри пор направляющий реагент для формирования структуры (НРС), предпочтительно органический направляющий реагент для формирования структуры (ОНРС).

В альтернативном варианте осуществления мелкопористый синтетический цеолит не содержит направляющий реагент для формирования структуры. Например, мелкопористый синтетический цеолит может находится в прокаленной форме.

Авторы настоящего изобретения обнаружили, что путем тщательной разработки способа синтеза можно получить мелкопористые синтетические цеолиты, предлагаемые в настоящем изобретении, в которых большая часть каталитического металла капсулирована в цеолите. Одним объектом настоящего изобретения является способ получения мелкопористого синтетического цеолита, предлагаемого в настоящем изобретении, включающий:

a) приготовление реакционной смеси, содержащей смесь для синтеза, обеспечивающую образование каркасной структуры мелкопористого синтетического цеолита, и по меньшей мере один предшественник каталитического металла, где предшественник каталитического металла включает комплексы металлов, стабилизированные лигандами L, выбранными из группы, включающей содержащие атом N лиганды, содержащие атом О лиганды, содержащие атом S лиганды и содержащие атом Р лиганды,

b) нагревание указанной реакционной смеси при условиях проведения кристаллизации с получением кристаллов указанного мелкопористого синтетического цеолита, и

c) извлечение из реакционной смеси указанных кристаллов мелкопористого синтетического цеолита.

Если не ограничиваться теоретическими соображениями, то авторы настоящего изобретения полагают, что в этом варианте осуществления способа получения мелкопористого синтетического цеолита лиганд L стабилизирует комплекс металла в смеси для синтеза, которая обычно является сильнощелочной, при этом металл не становится частью каркасной структуры цеолита или не осаждается из раствора с образованием больших частиц, которые невозможно капсулировать.

Лигандом L может являться содержащий атом О лиганд, такой как оксалат-ион или ацетилацетонат-ион. Альтернативно, лигандом L может являться содержащий атом S лиганд, такой как тиол, обладающий структурой HS-(CH2)x-Si-(OR)3, где х = от 1 до 5 и R=С1-С4-алкил, предпочтительно метил, этил, пропил или бутил, наиболее предпочтительно, если х=3 и R = метил или этил, или содержащим атом S лигандом может являться алкилтиол. Альтернативно, лигандом L может являться содержащий атом Р лиганд, такой как фосфин, например, трифенилфосфин. Предпочтительно, если лигандом L является содержащий атом N лиганд, предпочтительно амин, такой как NH3, этилендиамин, диэтилентриамин, триэтилентетраамин или тетраэтиленпентамин, предпочтительно выбранный из группы, включающей NH3 и бидентатные амины, такие как этилендиамин и их комбинации. Лиганд L следует выбирать таким образом, чтобы предшественник каталитического металла являлся стабильным в условиях сильнощелочной реакционной смеси, или в содержащих фторид средах. В частности, необходимо, чтобы каталитический металл предшественник каталитического металла являлся стабильным и не осаждался при значении рН смеси для синтеза при условиях, использующихся для получения мелкопористого синтетического цеолита.

Предшественник каталитического металла необязательно выбран из группы, включающей [Pt(NH3)4]Cl2, [Pt(NH3)4](NO3)2, [Pd(NH2CH2CH2NH2)2]Cl2, [Rh(NH2CH2CH2NH2)3]Cl3, [Ir(NH3)5Cl]Cl2, [Re(NH2CH2CH2NH2)2O2]Cl, [Ag(NH2CH2CH2NH2)]NO3, [Ru(NH3)6]Cl3, [Ir(NH3)6]Cl3, [Ir(NH3)6](NO3)3, [Ir(NH3)5NO3](NO3)2.

Предпочтительно, если смесь для синтеза, обеспечивающая образование каркасной структуры мелкопористого синтетического цеолита, содержит источник трехвалентного элемента X и/или источник трехвалентного элемента Y и необязательно источник пятивалентного элемента Z, и молярное отношение (предшественник каталитического металла (металл)):(XO2+Y2O3+Z2O5) в смеси для синтеза находится в диапазоне от 0,00001 до 0,015, предпочтительно от 0,0001 до 0,010, более предпочтительно от 0,001 до 0,008. В предпочтительном варианте осуществления смесь для синтеза, обеспечивающая образование каркасной структуры мелкопористого синтетического цеолита, содержит источник трехвалентного элемента X и необязательно источник трехвалентного элемента Y и молярное отношение (предшественник каталитического металла (металл)):(XO2+Y2O3) в смеси для синтеза находится в диапазоне от 0,00001 до 0,015, предпочтительно от 0,0001 до 0,010, более предпочтительно от 0,001 до 0,008.

Альтернативным способом, предлагаемым в настоящем изобретении, является способ получения мелкопористого синтетического цеолита, предлагаемого в настоящем изобретении, включающий стадии

а) приготовления реакционной смеси, содержащей смесь для синтеза, обеспечивающую образование каркасной структуры мелкопористого синтетического цеолита, по меньшей мере один закрепляющий реагент и по меньшей мере один предшественник каталитического металла, где закрепляющий реагент содержит по меньшей мере одну аминогруппу и/или тиольную группу и по меньшей мере одну алкоксисилановую группу и предшественник каталитического металла включает по меньшей мере один лиганд, который можно заменить по меньшей мере на одну аминогруппу и/или тиольную группу, содержащуюся в закрепляющем реагенте,

b) нагревание указанной реакционной смеси при условиях проведения кристаллизации с получением кристаллов указанного мелкопористого синтетического цеолита; и

c) извлечение из реакционной смеси указанных кристаллов мелкопористого синтетического цеолита.

Если не ограничиваться теоретическими соображениями, то авторы настоящего изобретения полагают, что в этом подходе закрепляющий реагент вступает в реакцию с предшественником каталитического металла, а также с каркасной структурой цеолита и закрепляет предшественник каталитического металла в цеолите во время образования каркасной структуры.

Закрепляющим реагентом необязательно является тиол, обладающий структурой HS-(CH2)x-Si-(OR)3, где х = от 1 до 5 и R=С1-С4-алкил, предпочтительно метил, этил, пропил или бутил, наиболее предпочтительно, если х=3 и R = метил или этил. В альтернативном варианте осуществления закрепляющим реагентом является амин, обладающий структурой H2N-(CH2)x-Si-(OR)3, где x = от 1 до 5 и R=С1-С4-алкил, предпочтительно метил, этил, пропил или бутил, наиболее предпочтительно, если х=3 и R = метил или этил. Предпочтительно, если смесь для синтеза, обеспечивающая образование каркасной структуры мелкопористого синтетического цеолита, содержит источник трехвалентного элемента X и/или источник трехвалентного элемента Y и необязательно источник пятивалентного элемента Z, и молярное отношение (закрепляющий реагент):(XO2+Y2O3+Z2O5) находится в диапазоне от 0,001 до 0,020, предпочтительно в диапазоне от 0,002 до 0,015. В предпочтительном варианте осуществления смесь для синтеза, обеспечивающая образование каркасной структуры мелкопористого синтетического цеолита, содержит источник трехвалентного элемента X и необязательно источник трехвалентного элемента Y и молярное отношение (закрепляющий реагент):(XO2+Y2O3) находится в диапазоне от 0,001 до 0,020, предпочтительно в диапазоне от 0,002 до 0,015.

Молярное отношение (предшественник каталитического металла (металл)):(XO2+Y2O3+Z2O5) или, точнее, молярное отношение (предшественник каталитического металла (металл)):(XO2+Y2O3) необязательно находится в диапазоне от 0,0001 до 0,001, предпочтительно от 0,0002 до менее 0,001, более предпочтительно от 0,0002 до 0,0005. Предшественником каталитического металла может являться любой подходящий комплекс каталитического металла, который содержит по меньшей мере один лиганд, который можно заменить по меньшей мере на одну аминогруппу и/или тиольную группу, содержащуюся в закрепляющем реагенте. Предшественник каталитического металла необязательно выбран из группы, включающей H2PtCl6, H2PtBr6, Pt(NH3)4Cl2, Pt(NH3)4(NO3)2, RuCl3⋅xH2O, RuBr3⋅xH2O, RhCl3⋅xH2O, Rh(NO3)3⋅2H2O, RhBr3⋅xH2O, PdCl2⋅xH2O, Pd(NH3)4Cl2, Pd(NH3)4B42, Pd(NH3)(NO3)2, AuCl3, HAuBr4⋅xH2O, HAuCl4, HAu(NO3)4⋅xH2O, Ag(NO3)2, ReCl3, Re2O7, OsCl3, OsO4, IrBr3⋅4H2O, IrCl2, IrCl4, IrCl3⋅xH2O и IrBr4, где x равно от 1 до 18, предпочтительно от 1 до 6.

В одном варианте осуществления смесь для синтеза, обеспечивающая образование каркасной структуры мелкопористого синтетического цеолита, содержит источник трехвалентного элемента X и/или источник трехвалентного элемента Y, необязательно источник пятивалентного элемента Z, необязательно источник двухвалентного элемента W, необязательно источник щелочного металла М, источник гидроксид-ионов и/или источник галогенид-ионов, источник направляющего реагента для формирования структуры (НРС) (предпочтительно источник органического направляющего реагента для формирования структуры (ОНРС)) и воду. В предпочтительном варианте осуществления смесь для синтеза, обеспечивающая образование каркасной структуры мелкопористого синтетического цеолита, содержит источник трехвалентного элемента X, необязательно источник трехвалентного элемента Y, необязательно источник щелочного металла М, источник гидроксид-ионов и/или источник галогенид-ионов, источник направляющего реагента для формирования структуры (НРС) (предпочтительно источник органического направляющего реагента для формирования структуры (ОНРС)) и воду.

Трехвалентный элемент X чаще всего представляет собой один или большее количество следующих: Si, Ge, Sn и Ti, предпочтительно Si или смесь Si и Ti или Ge, наиболее предпочтительно Si. Если X=Si, то подходящие источники кремния (Si), которые можно использовать для приготовления смеси для синтеза, включают диоксид кремния; коллоидные суспензии кремния, например, которые продаются фирмой E.I. du Pont de Nemours под торговым названием Ludox®; осажденный диоксид кремния; силикаты щелочных металлов, такие как силикат калия и силикат натрия; тетраалкилортосиликаты; и тонкодисперсные диоксиды кремния, такие как Aerosil и Cabosil.

Трехвалентный элемент Y чаще всего представляет собой один или большее количество следующих: В, Al, Fe и Ga, предпочтительно В, Al или смесь В и Al, наиболее предпочтительно Al.

Подходящие источники трехвалентного элемента Y, которые можно использовать для приготовления смеси для синтеза, зависят от выбранного элемента Y (например, бор, алюминий, железо или галлий). В вариантах осуществления, в которых Y представляет собой бор, источники бора включают борную кислоту, тетраборат натрия и тетраборат калия. Источники бора обычно обладают лучшей растворимостью в катализируемых гидроксидом системах синтеза, чем источники алюминия. Трехвалентным элементом Y необязательно является алюминий и источники алюминия включают сульфат алюминия, нитрат алюминия, гидроксид алюминия, гидратированный оксид алюминия, такой как бомит, гиббсит и псевдобомит, и их смеси. Другие источники алюминия включают, но не ограничиваются только ими, другие растворимые в воде соли алюминия, алюминат натрия, алкоксиды алюминия, такие как изопропоксид алюминия, или металлический алюминий, такой как алюминий в виде стружки.

Альтернативно или в дополнение к указанным выше источникам Si и Al в качестве источников Si и Al также можно использовать источники, содержащие оба элемента, Si и Al. Примеры подходящих источников, содержащих оба элемента, Si и Al, включают аморфные алюмосиликатные гели, каолин, металлсодержащий каолин и цеолиты, предпочтительно алюмосиликаты, такие как синтетический фожазит и сверхустойчивый фожазит, например USY.

Подходящие источниками пятивалентных элементов Z зависят от выбранного элемента Z. Предпочтительно, если Z представляет собой фосфор. Подходящие источники фосфора включают один или большее количество источников, выбранных из группы, включающей фосфорную кислоту; органические фосфаты, такие как триэтилфосфат, тетраэтилфосфат аммония; алюмофосфаты; и их смеси. Смесь для синтеза также необязательно содержит источник двухвалентного элемента W. W необязательно выбран из группы, включающей Be и Zn.

Смесь для синтеза также необязательно содержит источник галогенид-ионов, которые могут быть выбраны из группы, включающей хлорид, бромид, йодид или фторид, предпочтительным является фторид. Источником галогенид-ионов может являться любое соединение, способное высвобождать галогенид-ионы в смесь для синтеза молекулярного сита. Неограничивающие примеры источников галогенид-ионов включают фторид водорода; соли, содержащие один или несколько галогенид-ионов, такие как галогениды металлов, предпочтительно такие, в которых металлом является натрий, калий, кальций, магний, стронций или барий; фторид аммония или тетраалкилфториды аммония, такой как тетраметилфторид аммония или тетраэтилфторид аммония. Если галогенид галогенид-ионом является фторид, то подходящим источником галогенид-иона является HF или NH4F.

Смесь для синтеза также необязательно содержит источник щелочного металла М+. Если он содержится, то предпочтительно, если щелочной металл М+ выбран из группы, включающей натрий, калий и смеси натрия и калия. Источником натрия может являться соль натрия, такая как NaCl, NaBr или NaNO3; гидроксид натрия или алюминат натрия. Источником калия может являться гидроксид калия или галогенид калия, такой как KCl или NaBr, или нитрат калия.

Смесь для синтеза также необязательно содержит источник гидроксид-ионов, например, гидроксид щелочного металла, такой как гидроксид натрия или гидроксид калия. Гидроксид-ион также может содержаться в виде противоиона (органического) направляющего реагента для формирования структуры или может содержаться при использовании алюмината натрия или алюминат калия в качестве источника Y, или при использовании силиката натрия или силиката калия в качестве источника X. В качестве источника щелочного металла М+ также можно использовать алюминат и силикат натрия или калия.

Смесь для синтеза также необязательно содержит направляющий реагент для формирования структуры (НРС), предпочтительно органический направляющий реагент для формирования структуры (ОНРС). Природа НРС (или ОНРС) зависит от необходимого типа каркасной структуры. Специалисту в данной области техники известны многие такие направляющие реагенты для формирования структуры. Направляющий реагент для формирования структуры может содержаться в любом подходящем виде, например, в виде галогенида, такого как хлорид, йодид или бромид, в виде гидроксида или в виде нитрата. Направляющий реагент для формирования структуры обычно является катионным и предпочтительно, если он является органическим направляющим реагентом для формирования структуры, например, азотсодержащим катионом, таким как четвертичный аммониевый катион. Например, ОНРС может являться N,N,N-триметил-1-адамантанаммонийгидроксид или -йодид (ТМАДА), если необходимо получить цеолит, обладающий каркасной структурой типа СНА, или 1,1'-(гексан-1,6-диил)бис(1-метилпиперидиний), если необходимо получить цеолит, обладающий каркасной структурой типа AFX.

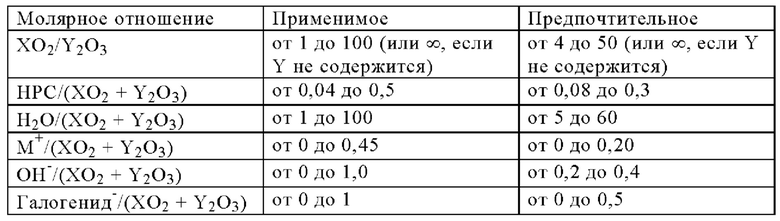

Смесь для синтеза может обладать любым составом, который является подходящим для получения цеолита, обладающего необходимой каркасной структурой. Описанные ниже диапазоны приведены в качестве примеров желательных и предпочтительных диапазонов для каждой пары компонентов, содержащейся в смеси для синтеза. Обычно молярное отношение XO2:Y2O3 в смеси для синтеза может находиться в диапазоне от 1 до бесконечности (т.е. Y не содержится), предпочтительно от 1 до 100, более предпочтительно от 4 до 50. Молярное отношение НРС:(XO2+Y2O3+Z2O5) в смеси для синтеза необязательно находится в диапазоне от 0,04 до 0,5, предпочтительно от 0,08 до 0,3. Молярное отношение Н2О:(XO2+Y2O3) в смеси для синтеза необязательно находится в диапазоне от 1 до 100, предпочтительно от 10 до 60. Молярное отношение М+:(ХО2+Y2O3+Z2O5) в смеси для синтеза необязательно находится в диапазоне от 0 до 0,45, предпочтительно от 0 до 0,20. Молярное отношение ОН-:(ХО2+Y2O3+Z2O5) в смеси для синтеза необязательно находится в диапазоне от 0 до 1,0, предпочтительно от 0,2 до 0,4. Молярное отношение галогенид-:(ХО2+Y2O3+Z2O5) в смеси для синтеза необязательно находится в диапазоне от 0 до 1, предпочтительно от 0 до 0,5. В предпочтительном варианте осуществления Z не содержится и молярное отношение XO2:Y2O3 в смеси для синтеза может находиться в диапазоне от 1 до бесконечности (т.е., если цеолитом является силикат, то Y не содержится), предпочтительно от 1 до 100, более предпочтительно от 4 до 50, например, если цеолитом является алюмосиликат или боросиликат; то молярное отношение НРС:(XO2+Y2O3) находится в диапазоне от 0,04 до 0,5, предпочтительно от 0,08 до 0,3; молярное отношение H2O:(XO2+Y2O3) находится в диапазоне от 1 до 100, предпочтительно от 10 до 60; молярное отношение М+:(XO2+Y2O3) находится в диапазоне от 0 до 0,45, предпочтительно от 0 до 0,20; молярное отношение ОН-:(ХО2+Y2O3) находится в диапазоне от 0 до 1,0, предпочтительно от 0,2 до 0,4; и молярное отношение галогенид-:(ХО2+Y2O3) находится в диапазоне от 0 до 1, предпочтительно от 0 до 0,5. Так, например, реакционная смесь может обладать составом, описанным с помощью молярных отношений, приведенным в представленной ниже таблице:

Синтез можно провести с добавлением или без добавления затравочных кристаллов. Если в смесь для синтеза добавляют затравочные кристаллы, то предпочтительно, если кристаллы содержатся в количестве, составляющем от примерно 0,01 до примерно 10000 мас. част./млн в пересчете на смесь для синтеза, например, от примерно 100 до примерно 5000 мас. част./млн в пересчете на смесь для синтеза. Кристаллы могут являться кристаллами любого подходящего цеолита, предпочтительно цеолита, обладающего такой же каркасной структурой, как цеолит, который необходимо получить.

Кристаллизацию можно провести в статических условиях или при перемешивании в подходящем реакторном сосуде, таком как, например, полипропиленовые бака или обладающие внутренним покрытием из тефлона® или изготовленные из нержавеющей стали автоклавы. Кристаллизацию обычно проводят при температуре, равной от примерно 100 до примерно 200°С, такой как от примерно 150 до примерно 170°С, в течение промежутка времени, достаточного для протекания кристаллизации при использующейся температуре, например, в течение от примерно 1 до примерно 100 дней, предпочтительно от 1 до 50 дней, например, от примерно 2 до примерно 40 дней. Затем синтезированные кристаллы отделяют от маточного раствора и выделяют.

Поскольку свежесинтезированный кристаллический цеолит содержит в пористой структуре направляющий реагент для формирования структуры, перед использованием продукта его обычно активируют таким образом, что органическую часть направляющего реагента для формирования структуры по меньшей мере частично удаляют из цеолита. Процедуру активации обычно путем прокаливания, более предпочтительно путем нагревания цеолита при температуре, равной не менее примерно 200°С, предпочтительно не менее примерно 300°С, более предпочтительно не менее примерно 370°С в течение не менее 1 мин и обычно в течение не более 20 ч. Хотя для термической обработки можно использовать давление, меньшее, чем атмосферное, по соображениям удобства желательно использовать атмосферное давление. Термическую обработку можно провести при температуре, равной примерно до 925°С. Например, термическую обработку можно провести при температуре, равной от 400 до 600°С, например от 500 до 550°С, в присутствии содержащего кислород газа, например, на воздухе.

Мелкопористый синтетический цеолит, предлагаемый в настоящем изобретении, или полученный способом, предлагаемым в настоящем изобретении, можно использовать в качестве адсорбента или в качестве катализатора для катализа самых различных реакций превращения органических соединений, включая многие коммерчески/промышленно важные. Примеры предпочтительных реакций химических превращений, которые можно эффективно катализировать цеолитом, предлагаемым в настоящем изобретении, или полученным способом, предлагаемым в настоящем изобретении, по отдельности или в комбинации с одним или большим количеством других каталитически активных веществ, включая другие кристаллические катализаторы, включают такие реакции, для которых необходим катализатор, обладающий активностью в качестве кислоты или активностью гидрирования. Примеры превращений органических соединений, которые можно катализировать цеолитом, предлагаемым в настоящем изобретении, или полученным способом, предлагаемым в настоящем изобретении, включают крекинг, гидрокрекинг, изомеризацию, полимеризацию, реформинг, гидрирование, дегидрирование, депарафинизацию, гидродепарафинизацию, адсорбцию, алкилирование, переалкилирование, деалкилирование, гидродециклизацию, диспропорционирование, олигомеризацию, дегидроциклизацию и их комбинации. В зависимости от типа необходимой реакции превращение углеводородного сырья можно провести в любом удобном режиме, например, в реакторах с псевдоожиженным слоем, подвижным слоем или неподвижным слоем.

При использовании в качестве адсорбента или в качестве катализатора реакции превращения органического соединения цеолит, предлагаемый в настоящем изобретении, необходимо дегидратировать, по меньшей мере частично. Это можно провести путем нагревания при температуре, находящейся в диапазоне от примерно 100 до примерно 500°С, такой как от примерно 200 до примерно 370°С в такой атмосфере, как воздух, азот и т.п., и при атмосферном, большем, чем атмосферное, или меньшем, чем атмосферное давлении в течение от 30 мин до 48 ч. Дегидратирование также можно провести при комнатной температуре, просто помещая молекулярное сито в вакуум, однако для обеспечения достаточной степени дегидратации необходимо больше времени.

После того, как цеолит синтезирован, его можно включить в каталитическую композицию путем объединения с другими материалами, такими как связующие и/или матричные материалы, которые придают готовому катализатору дополнительную прочность или каталитическую активность. Этими другими материалами могут являться инертные или каталитически активные материалы.

В частности, может быть желательным включение цеолита, предлагаемого в настоящем изобретении, или полученного способом, предлагаемым в настоящем изобретении, в другой материал, стойкий при нагревании и других условиях, использующихся в реакциях превращения органических соединений. Такие материалы включают активные и неактивные материалы и синтетические или природные цеолиты, а также неорганические материалы, такие как глины, диоксид кремния и/или оксиды металлов, такие как оксид алюминия. Последний может быть природным или находиться в форме гелеобразных осадков или гелей, включая смеси диоксида кремния и оксидов металлов. Природные глины, которые можно использовать, включают семейства монтмориллонита и каолина и эти семейства включают суббентониты и каолины, известные под названиями глины Dixie, McNamee, Georgia и Florida, или другими, и в которых основным минеральным компонентом является галлуазит, каолинит, диккит, накрит или аноксит. Такие глины можно использовать в неочищенном виде, в котором они были добыты, или сначала подвергнуть прокаливанию, кислотной обработке или химической модификации. Эти связующие устойчивы по отношению к нагреванию и в других условиях, например, при механическом истирании, которое наблюдается при проведении разных реакций превращения углеводородов. Таким образом, цеолиты, предлагаемые в настоящем изобретении, или полученные способом, предлагаемым в настоящем изобретении, можно использовать в форме экструдата, содержащего связующее. Их обычно объединяют путем формования гранулы, шарика или экструдата. Экструдат обычно получают путем экструзии молекулярного сита, необязательно в присутствии связующего, и сушки и прокаливания полученного экструдата.

Применение материала вместе с цеолитом, предлагаемым в настоящем изобретении, или полученным способом, предлагаемым в настоящем изобретении, т.е. в объединении с ним или при его присутствии во время синтеза нового кристалла, который является активным, может менять степень превращения и/или селективность катализатора в некоторых реакциях превращения органических соединений. Неактивные материалы удобно использовать в качестве разбавителей для регулирования степени превращения в данной реакции, так что продукты можно получить экономичным и надлежащим образом без использования других средств регулирования скорости реакции. Эти материалы можно включать в природные глины, например, бентонит и каолин, для повышения прочности катализатора по отношению к раздавливанию при промышленных условиях эксплуатации.

В дополнение к указанным выше материалам, цеолит можно объединить в композицию с пористым матричным материалом, таким как диоксид кремния-оксид алюминия, диоксид кремния-оксид магния, диоксид кремния-диоксид циркония, диоксид кремния-диоксид тория, диоксид кремния-оксид бериллия, диоксид кремния-диоксид титана, а также с трехкомпонентными композициями, такими как диоксид кремния-оксид алюминия-диоксид тория, диоксид кремния-оксид алюминия-диоксид циркония, диоксид кремния-оксид алюминия-оксид магния и диоксид кремния-оксид магния-диоксид циркония.

Относительные содержания цеолита и матричного неорганического оксида могут меняться в широких пределах, так что содержание молекулярного сита находится в диапазоне от примерно 1 до примерно 90 мас. % и чаще предпочтительно, если композицию готовят в форме гранул, содержание которых находится в диапазоне от примерно 2 до примерно 80 мас. % в пересчете на массу композиционного материала.

ПРИМЕРЫ

Приведенные ниже примеры иллюстрируют настоящее изобретение. Возможны многочисленные модификации и изменения и следует понимать, что в объеме прилагаемой формулы изобретения настоящее изобретение можно практически осуществить иначе, чем это специально описано в настоящем изобретении.

В приведенных ниже примерах оценивали значения разных параметров для определения характеристик полученных продуктов. Подходящая методика ПРГ включала использование дифрактометра Bruker D4 и источника излучения Cu Kα при 35 кВ/45 мА, ограничивающей щели с углом 0,20° и детектора Vantec. Сбор данных проводили при угле 2-тета, равном от 2 до 50°, размере шага, равном 0,018°, и времени счета, равном 0,2 с/шаг, с использованием конфигурации Брэгга-Брентано.

Для каждого цеолита, полученного в соответствии с настоящим изобретением, степень кристалличности составляла >95%. Отсутствие какого-либо аморфного материала устанавливали по отсутствию широкого дифракционного пика в диапазоне 2-тета, составляющем 18-25°, и по отсутствию вторичной аморфной фазы на полученных с помощью СЭМ изображениях.

ПРИМЕР 1: Высококремнистый цеолит СНА с капсулированной Pt, полученный с использованием ТМСГ (триметилсульфонийгидросид) в качестве закрепляющего реагента [Pt:(SiO2+Al2O3)=0,00032]

Этот пример иллюстрирует успешное получение устойчивого к спеканию платинового катализатора, предлагаемого в настоящем изобретении.

800 мг Гидроксида натрия (99 мас. %, Sigma-Aldrich) растворяли в 6,9 г воды. Затем к полученному выше раствору добавляли 86 мг 8 мас. % водного раствора платинохлористоводородной кислоты (H2PtCl6, 37,50 мас. % в пересчете на Pt, Sigma-Aldrich) и 52 мг (3-меркаптопропил)триметоксисилана (ТМСГ, 95%, Sigma-Aldrich) и смесь перемешивали в течение 30 мин. Затем добавляли 13,04 г водного раствора N,N,N-триметил-1-адамантанаммонийгидроксида (ТМАДА, 16,2 мас. %) и смесь выдерживали при перемешивании в течение 15 мин. Затем добавляли 293 мг гидроксида алюминия (58 мас. %, Sigma-Aldrich) и полученную смесь выдерживали при перемешивании при 80°С в течение 30 мин. В заключение в смесь для синтеза добавляли 3 г коллоидного диоксида кремния (Ludox AS40, 40 мас. %, Aldrich) и смесь выдерживали при перемешивании при 80°С в течение 30 мин. Конечный состав геля являлся следующим: SiO2:0,033 Al2O3:0,00033 Pt:0,005 ТМСГ:0,2 ТМАДА:0,4 NaOH:20 H2O.

Гель переносили в обладающий внутренним покрытием из тефлона автоклав и нагревали при 90°С в течение 7 дней и затем при перемешивании при 160°С в течение 2 дней. После гидротермической кристаллизации образец отфильтровывали и промывали большим количеством дистиллированной воды и в заключение сушили при 100°С.

Твердое вещество характеризовали с помощью порошковой рентгенографии (ПРРГ) и получали характерную ПРРГ материала СНА (см. образец примера 1 на фиг. 1). Элементный анализ полученного твердого вещества с помощью ICE-AES показывал, что отношение Si/Al составляет 8,5 (молярное отношение SiO2:Al2O3 составляет 17:1) и анализ с помощью РГФ (рентгеновская флуоресценция) давал содержание Pt, составляющее 0,21 мас. %.

Содержащий Pt образец СНА прокаливали при 550°С на воздухе для удаления фрагментов органических соединений, включенных в микропористый материал во время кристаллизации.

Прокаленный образец обрабатывали с помощью Н2 при 400°С в течение 2 ч. Исследование с помощью ТЭМ (см. фиг. 2А) указывало на образование очень мелких наночастиц Pt. Эти наночастицы Pt расположены внутри высококремнистой структуры СНА, обладают в основном сферической формой и обладают размером (наибольшим размером, т.е. диаметром), находящимся в диапазоне от 1 до 3 нм. На фиг. 2В представлено распределение частиц по размерам (зависимость диаметра от количества частиц, выраженного, как указанное в процентах количество частиц) для этого образца.

Полученный выше восстановленный образец подвергали дополнительной термической обработке. Обработкой являлось окисление на воздухе при 650°С в течение 2 ч (50 стандартных см3/мин чистого O2 при атмосферном давлении для обработки 200 мг катализатора), последующая проводимая в течение 1 ч продувка с помощью N2 (50 стандартных см3/мин чистого N2 при атмосферном давлении для обработки 200 мг катализатора) и последующее повторное восстановление с помощью Н2 при 400°С в течение 2 ч (50 стандартных см3/мин чистого Н2 при атмосферном давлении для обработки 200 мг катализатора). Исследование с помощью ТЭМ (см. фиг. 2Б) показывало, что мелкие наночастицы Pt, расположенные внутри высококремнистой структуры СНА, остаются стабильными и не спекаются с образованием более крупных частиц после дополнительной термической (или окислительно-восстановительной) обработки. На фиг. 2Г представлено распределение частиц по размерам (зависимость диаметра от количества частиц, выраженного, как указанное в процентах количество частиц) для этого образца после дополнительной термической обработки.

Для исследования образования структур окисленной платины во время проведения стадии обработки с помощью O2 с помощью припороговой спектроскопии высокого разрешения (ППСВР) снимали спектры для образца в то время, как предварительно восстановленный с помощью Н2 при 400°С образец обрабатывали с помощью 5% O2 при повышении температуры (от 20 до 500°С). На спектрах видно постепенное снижение первого пика поглощения (белая линия, скачок интенсивности), что соответствует постепенному окислению наночастиц металла (фиг. 3А). Наличие на спектре изобестической точки указывает на изменение стехиометрического состава образца и превращение одних частиц в другие, что находится в соответствии с тщательным регулированием каталитических структур и их однородности. Проводимый после завершения окислительной обработки анализ с помощью припороговой спектроскопии высокого разрешения с расширенным диапазоном (ПСВРР) показывает отсутствие какого-либо сигнала, соответствующего обратному рассеянию на Pt, что указывает на отсутствие фрагментов Pt-Pt или Pt-O-Pt; полученные с помощью ПСВРР результаты явно показывают наличие кислорода, связанного с этими однокоординационными центрами платины (фиг. 3Б - расположенная снизу линия). Для сопоставления на фиг. 3Б также приведен спектр ПСВРР для образца платиновой фольги (расположенная сверху линия) и спектр, соответствующий образцу примера 1 (прокаленному при 550°С и обработанного с помощью Н2 при 400°С) (расположенная в середине линия на фиг. 3Б - следует отметить, что интенсивность пика Pt-Pt для образца меньше, чем в случае эталонного образца фольги, что является дополнительным доказательством мелкого размера частиц).

ПРИМЕР 2: Содержащий Pt аморфный SiO2 - сравнительный пример

Катализатор, содержащий наночастицы платины, нанесенные на подложку из аморфного диоксида кремния (эталонный материал), получали в соответствии с процедурой, описанным в WO 2011/096999. В этой процедуре 1,784 г тетрааммингидроксида платины смешивали с 12,2 г деионизированной воды. К этому раствору добавляли 0,6 г аргинина таким образом, чтобы молярное отношение аргинин:Pt составляло 8:1. На 10,0 г диоксида кремния Davison (марка 62, 60-200 меш, диаметр пор: 150  , выпускается фирмой Sigma-Aldrich) наносили раствор путем пропитки по влагоемкости. Образец сушили при 120°С в течение 2 ч. Высушенный образец помещали в трубчатую печь с интенсивным потоком воздуха при скорости, равной 300 стандартных см3/мин воздуха, при этом скорости нагревания до температуры, равной 400°С, поддерживали равными 3°С/мин и затем температуру, равную 400°С, поддерживали в течение 16 ч. Химический анализ полученного твердого вещества с помощью ICE-AES показывал, что содержание Pt составляло 0,8 мас. %

, выпускается фирмой Sigma-Aldrich) наносили раствор путем пропитки по влагоемкости. Образец сушили при 120°С в течение 2 ч. Высушенный образец помещали в трубчатую печь с интенсивным потоком воздуха при скорости, равной 300 стандартных см3/мин воздуха, при этом скорости нагревания до температуры, равной 400°С, поддерживали равными 3°С/мин и затем температуру, равную 400°С, поддерживали в течение 16 ч. Химический анализ полученного твердого вещества с помощью ICE-AES показывал, что содержание Pt составляло 0,8 мас. %

Прокаленный образец обрабатывали с помощью Н2 при 400°С в течение 2 ч. Исследование с помощью ТЭМ (см. фиг. 4А) указывало на образование мелких наночастиц Pt на поверхности диоксида кремния. На фиг. 4В представлено распределение частиц по размерам (зависимость диаметра от количества частиц, выраженного, как указанное в процентах количество частиц) для этого образца.

Полученный выше восстановленный образец подвергали дополнительной термической обработке. Обработкой являлось окисление на воздухе при 650°С в течение 2 ч (50 стандартных см3/мин чистого O2 при атмосферном давлении для обработки 200 мг катализатора), последующая проводимая в течение 1 ч продувка с помощью N2 (50 стандартных см3/мин чистого N2 при атмосферном давлении для обработки 200 мг катализатора) и последующее повторное восстановление с помощью Н2 при 400°С в течение 2 ч (50 стандартных см3/мин чистого Н2 при атмосферном давлении для обработки 200 мг катализатора). Исследование с помощью ТЭМ (см. фиг. 4Б) показывало, что наночастиц Pt сильно спекаются в результате дополнительной термической (или окислительно-восстановительной) обработки. На фиг. 4Г представлено распределение частиц по размерам (зависимость диаметра от количества частиц, выраженного, как указанное в процентах количество частиц) для этого образца после дополнительной термической обработки.

ПРИМЕР 3: Катализаторы гидрирования, селективные по отношению к форме взаимодействующих с ними частиц

В типичном эксперименте 40 мг катализатора, синтезированного в соответствии с примерами 1 и 2 (после прокаливания и восстановления, но после дополнительной термической обработки), смешивали с 1 г нейтрального диоксида кремния (силикагель, Davisil, марка 640, 35-60 меш) и загружали в обычный трубчатый реактор идеального вытеснения (ВД (внутренний диаметр)=6/16 дюймов, 9,53 мм). Обладающие высокой чистотой водород, этилен (или пропилен) и азот пропускали через слой катализатора при атмосферном давлении и скорости потоков регулировали с использованием стандартных регуляторов расхода массы. Температуру слоя катализатора регулировали с использованием трехкамерной вертикальной печи (ATS, модель 3210) с точностью, составляющей ±1°С.

Выходящие из реактора потоки анализировали с помощью газового хроматографа (Agilent 5975В), присоединенного последовательно и снабженного капиллярной колонкой длиной 50 м (Rt-Alumina BOND/Na2SO4, ВД=0,53 мм, 10 мкм) и детектором ПИД (пламенный ионизационный детектор). Условия проведения анализа являлись следующими: начальная температура печи = 50°С; скорость линейного повышения температуры = 10°С/мин; конечная температура печи = 180°С; температура инжектора = 220°С; температура детектора = 320°С; давление в капители колонны = 9,7 фунт-сила/дюйм2. Для идентификации положения сигналов разных реагентов и продуктов на газовой хроматограмме (ГХ) сопоставляли с сигналами имеющихся в продаже стандартов. Степени превращения и селективности рассчитывали из соответствующих площадей пиков на ГХ. Обычно реактор работал в разных диапазонах степеней превращения (<15%), обеспечивающих возможность определения скоростей реакции из полученных с помощью ГХ данных.

До проведения экспериментов по гидрированию катализатор восстанавливали in situ в токе водорода (50 мл/мин) при 400°С в течение 4 ч. Затем реактор охлаждали до температуры, выбранной для проведения реакции (80°С). С использованием слоя катализатора, обладающего температурой 80±1°С, смесь этилена (или пропилена) (4 мл/мин), водорода (20 мл/мин) и азота (100 мл/мин) пропускали через реактор и смесь прореагировавших газов анализировали в разные моменты времени протекания реакции.

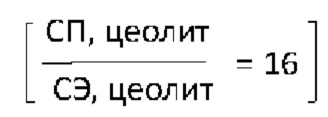

На фиг. 5 представлена каталитическая активность свежеприготовленных катализаторов СНА с капсулированной платиной (образец примера 1) и Pt/SiO2 (образец примера 2) для каждого алкена, выраженная в количестве молей подвергнутого превращению реагента в пересчете на 1 моль платины за 1 с. При использовании капсулированного материала скорость гидрирования этилена не менее, чем в 16 раз превышает скорость гидрирования пропилена  , тогда как при использовании катализатора Pt/SiO2 оба алкена вступают в реакцию с аналогичными скоростями