Изобретение относится к испарительной сушилке для высушивания частиц, с технологической камерой по меньшей мере с одним впуском продукта для введения высушиваемых частиц в технологическую камеру и выпуском продукта для выведения высушенных частиц из технологической камеры, с размещенным внутри технологической камеры теплообменником по меньшей мере с одним впуском в теплообменнике для пара высокого давления в качестве греющего пара, в частности, из парогенератора, и выпуском конденсата из теплообменника, причем выпуск конденсата соединен с расширительным баком. Изобретение также относится к способу эксплуатации такой испарительной сушилки. В частности, испарительная сушилка служит для высушивания способных к псевдоожижению частиц, например, стружек при получении сахара из сахарной свеклы, однако может быть использована также при сушке других частиц или дисперсных продуктов. Испарительная сушилка может быть применена в пищевой промышленности, также как и при высушивании полуфабрикатов или промежуточных продуктов или для сушки шламов.

В рамках промышленного производства часто случается, что необходимая электрическая энергия генерируется для собственных нужд. Для этого в собственном парогенераторе получается пар высокого давления, который подается в турбину, чтобы тем самым с помощью генератора получать необходимый электрический ток для фабрики, например, для сахарного завода. Под паром высокого давления подразумевается пар, который находится под высоким избыточным давлением. Кроме производства электрической энергии, для высушивания продуктов или частиц также требуется греющий пар в качестве источника тепла, например, для испарительной сушилки, в частности, испарительной сушилки с псевдоожиженным слоем. При этом необходимо найти баланс, чтобы к потребителям, а именно, турбине и испарительной сушилке, подводилось необходимое количество пара с требуемыми свойствами. Чтобы обеспечить это, можно было бы повысить давление в парогенераторе или в котельной, однако это не может быть выполнено произвольным образом. Зачастую условием получения пара высокого давления оказывается строительство новой котельной, что связано с очень большими затратами. Другая возможность состоит в том, чтобы лучше использовать термический потенциал образованного из греющего пара конденсата, то есть, того конденсата, который образуется из пара, который был пропущен через теплообменник в испарительной сушилке и охлажден при нагревании высушиваемого продукта.

Из ЕР 2 801 779 А1 известны способ и система для сушки частиц, в которых в испарительную сушилку для сушки влажных частиц в закрытый контейнер теплообменника подается греющий пар. Теплообменник размещен внутри закрытого резервуара. Резервуар имеет верхнюю и нижнюю цилиндрическую часть. Кроме того, теплообменник имеет каналы, которые позволяют нагревать вторичный пар, который образуется при испарении воды из продукта. Теплообменник выполнен двухступенчатым, причем первая часть теплообменника размещается выше второй части теплообменника, и каналы для вторичного пара пролегают через первый и второй теплообменник. Нагревание вторичного пара происходит косвенно в результате конденсации греющего пара в нижнем теплообменнике. Образующийся при этом конденсат пропускается через верхний теплообменник, так называемый рекуператор, там охлаждается и косвенно передает часть своей тепловой энергии вторичному пару в технологической камере. При этом требуются дополнительные насосы. Теплопередача между конденсатом и трубами в рекуператоре весьма зависит от скорости течения конденсата. К тому же для этой конструкции требуется повышенный расход энергии для привода насосов. Кроме того, вследствие разделения на теплообменник для пара и теплообменник для конденсата существенно ограничивается технологическая гибкость установки.

Если как турбина, так и испарительная сушилка работают с использованием пара только из одного парогенератора, давление пара внутри парогенератора или внутри котельной для питания турбины обычно выдерживается постоянным, так как турбина сравнительно чувствительно реагирует на колебания давления. Поэтому измененное потребление пара испарительной сушилкой достигается дросселированием давления пара, причем, однако, сводится на нет потенциал сушки.

Задача настоящего изобретения состоит в сокращении потребности в паре у испарительной сушилки.

Эта задача согласно изобретению решается посредством устройства с признаками независимого пункта формулы изобретения. Предпочтительные варианты осуществления и усовершенствования изобретения очевидны из зависимых пунктов формулы изобретения, описания, а также из Фигур.

Соответствующая изобретению паровая сушилка для сушки частиц, в частности, способных к псевдоожижению частиц, таких как стружки или свекловичные стружки для обессахаривания, с технологической камерой по меньшей мере с одним впуском продукта для введения высушиваемых частиц в технологическую камеру и выпуском продукта для выведения высушенных частиц из технологической камеры, с размещенным внутри технологической камеры теплообменником по меньшей мере с одним впуском в теплообменнике для пара высокого давления в качестве греющего пара, в частности, из парогенератора, и по меньшей мере с одним выпуском конденсата из теплообменника, причем выпуск конденсата соединен с расширительным баком, предусматривает, что к расширительному баку присоединен по меньшей мере один насос, который откачивает мятый пар из расширительного бака, сжимает его и подает в теплообменник. Используемый при сушке частиц пар высокого давления конденсируется вследствие сравнительно высокого давления при температуре на сравнительно высоком уровне, и образовавшийся конденсат улавливается в резервуаре.

При одноступенчатом теплообменнике к конденсатосборнику прилагается давление, которое соответствует давлению греющего пара в теплообменнике. Для создания мятого пара после конденсатосборника подключены регулировочный вентиль для снижения давления и расширительный бак. Образовавшийся мятый пар откачивается из расширительного бака насосом и подается в теплообменник. Благодаря всасывающему действию насоса возникает возможность получать сравнительно много мятого пара из вытекающего из теплообменника конденсата и вновь обеспечивать обогревание сушилки при повышенном давлении. При уменьшении давления в расширительном баке увеличивается количество мятого пара, и при этом снижается температура конденсата. Повышение давления мятого пара достигается посредством насоса, например, пароструйного насоса, или механическим сжатием пара. При использовании пароструйного насоса в качестве рабочей среды применяется греющий пар. В результате добавления мятого пара к греющему пару увеличивается имеющееся в наличии количество греющего пара, и соответственно уменьшается требуемое от парогенератора количество греющего пара.

В одном предпочтительном варианте осуществления изобретения насос выполнен как пароструйный насос с подключением для рабочего пара, причем к подключению для рабочего пара сначала подается частичный поток греющего пара. Преимущество применения пароструйного насоса состоит в том, что он работает без обслуживания и обходится без движущихся деталей. Благодаря этому можно получать мятый пар из конденсата теплообменника только посредством используемого греющего пара, который требуется для сушки.

В зависимости от желательной степени рециркуляции мятого пара к пароструйному насосу в качестве рабочего пара могут подводиться различные количества греющего пара так, что может осуществляться переменное примешивание и использование имеющейся в мятом паре энергии.

Альтернативно выполнению всасывающего насоса в виде пароструйного насоса также возможно исполнение насоса как механического всасывающего насоса, который приводится в действие посредством двигательного привода, в частности, с использованием электромоторного привода. Недостатком этого подхода относительно пароструйного насоса были бы повышенные издержки на техническое обслуживание вследствие наличия движущихся деталей механического всасывающего насоса, однако тем самым можно очень точно регулировать параметры подводимого мятого пара.

В одном усовершенствовании изобретения предусмотрено, что теплообменник выполнен многоступенчатым, в частности, двухступенчатым, и в первую ступень может подаваться смешанный пар из греющего пара и мятого пара, и во вторую ступень может подводиться или подается греющий пар без примешивания мятого пара. Комбинация многоступенчатого, в частности, двухступенчатого теплообменника с насосом для повышения давления мятого пара позволяет использовать мятый пар всего конденсата. Конструкция испарительной сушилки с много– или двухступенчатым теплообменником имеет то преимущество, что к ступеням может подводиться греющий пар с различными по высоте давлениями. Также имеется возможность того, что ступени теплообменника действуют с несмешанным греющим паром, чтобы максимизировать производительность сушилки. Благодаря этой вариабельности эксплуатация испарительной сушилки может быть оптимизирована как по производительности, так и по энергопотреблению.

Благоприятным образом теплообменник действует в режиме противотока или в близком к противоточному режиму, причем действующая со смешанным паром первая ступень при стоящей вертикально испарительной сушилке размещается сверху, тогда как вторая ступень или дополнительные ступени нагружены более высоким давлением пара и размещены внизу. Вторая ступень теплообменника при двухступенчатой конструкции предпочтительно снабжается греющим паром при более высоком давлении. Поскольку пар подается в обе ступени теплообменника, остается опция увеличения производительности сушилки путем повышения давления в первой ступени. Это достигается сокращением примешивания мятого пара в первой ступени, ввиду чего, однако, преимущество экономии пара может быть обеспечено лишь ограниченно. Но благодаря вариации количества подачи возникает возможность приспосабливать испарительную сушилку в отношении ее производительности, и в крайнем случае эксплуатировать обе или все ступени теплообменника при одинаковом давлении.

С помощью соответствующей изобретению испарительной сушилки существует возможность эксплуатировать раздельный теплообменник с использованием пара только одного качества из генерирующего пар устройства, и посредством степени дополнительной подачи греющего пара в верхний теплообменник обеспечивать вариацию мощности сушки. При применении пароструйного насоса в качестве всасывающего насоса давление мятого пара повышается посредством рабочего пара так, что благодаря повышению давления мятого пара в пароструйном насосе габаритный размер первой ступени теплообменника может поддерживаться сравнительно малым.

Когда теплообменник действует как двухступенчатый или многоступенчатый, в обеих или всех ступенях образуется конденсат. В одном усовершенствовании изобретения предусматривается, что к обеим или всем ступеням присоединяются отдельные конденсатосборники, которые тогда связываются с расширительным баком. Образующийся в ступенях конденсат может быть использован объединением конденсата так, что может быть возможным многократное использование конденсата, и из общего смешанного конденсата при расширении может быть получен еще пригодный к применению мятый пар.

Кроме того, конденсат может быть направлен с поверхностей нагрева или нагревательных устройств из технологической камеры или находящихся вне технологической камеры поверхностей нагрева в расширительный бак, непосредственно или через конденсатосборник, и образованный тем самым мятый пар может подаваться в верхний теплообменник. Для этого предусматриваются соответствующие трубопроводы для конденсата из технологической камеры к расширительному баку или к конденсатосборникам.

Конденсатосборники предпочтительно соединены с расширительным баком через регулировочный вентиль, чтобы снизить уровень давления в расширительном баке. Конденсатосборники имеют давление на уровне высоты давления подключенного в каждом случае теплообменника. Весь расширительный бак предпочтительно имеет давление на уровне, который составляет величину ниже уровня давления греющего пара или теплообменника, и тем самым также более низкую температуру по сравнению с температурой и уровнем давления в конденсатосборниках или в теплообменнике.

Для дополнительного повышения гибкости использования пара высокого давления может быть параллельно подключено несколько пароструйных насосов так, что могут быть подвергнуты сжатию также сравнительно большие количества мятого пара с греющим паром. Особенно целесообразным является отключение отдельных пароструйных насосов в фазах производства с неполной (частичной) нагрузкой.

В одном предпочтительном варианте исполнения испарительной сушилки она сформирована как испарительная сушилка с псевдоожиженным слоем, которая образует кольцеобразную технологическую камеру. При цилиндрической форме наружной обшивки испарительной сушилки и по существу кругообразной структуре размещенного по центру теплообменника, при необходимости также двухступенчатого теплообменника, получается кольцеобразная технологическая камера, которая оснащается подающим транспортером для введения флюидизирующего агента, в частности, пара, снизу в технологическую камеру. Внутри технологической камеры образованы протяженные в вертикальном направлении секции, предпочтительно посредством вертикально или наклонно протяженных стенок, в которых находится высушиваемый и флюидизированный продукт, например, стружки или другие частицы. Высушиваемый влажный продукт вводится в секцию, например, с помощью лопастного питателя или подобного подводящего устройства. От этой загрузочной секции высушиваемый продукт транспортируется вдоль кольцеобразной технологической камеры от секции к секции. При этом направление перемещения по существу задается падением давления в псевдоожиженном слое, который образуется от загрузочной секции до разгрузочной секции, на нижнем конце которой размещается выпуск для продукта. В разгрузочной секции флюидизирование не происходит, или имеет место уменьшенное флюидизирование. Когда днище закрыто, флюидизирование не происходит. Когда желательно уменьшенное флюидизирование, это производится незначительным перфорированием днища. Секции на своих верхних концах открыты, так что продукт через данные верхние концы стенок секций перемещается из одной секции в другую, пока продукт в своем высушенном состоянии не достигнет разгрузочной секции, в которой он падает вниз и там выводится, например, через шлюзовой затвор барабанного типа и/или посредством соответствующего разгрузочного устройства, такого как шнековый транспортер. Кроме того, стенки секций могут иметь нижние отверстия, через которые часть продукта из одной секции транспортируется в соседнюю секцию. В технологической камере может иметься повышенное давление, однако в принципе также возможно, что испарительная сушилка работает при атмосферном давлении. Кольцеобразная технологическая камера также может быть выполнена конической, и между наружной стенкой и внутренней стенкой имеет постоянное или изменяющееся, в частности, увеличивающееся кверху расстояние. Испарительная сушилка с псевдоожиженным слоем также может быть сформирована как чисто цилиндрическая конструкция без конического промежуточного участка.

От расширительного бака для конденсата соединительный трубопровод может быть проложен к месту смешения, которое находится после парогенератора. В этом соединительном трубопроводе конденсат из расширительного бака или из конденсатосборников смешивается с греющим паром, который поступает непосредственно из парогенератора или из турбины, в результате чего происходит увеличение количества пара при одновременном снижении температуры и, при необходимости, снижении давления греющего пара. Вследствие этого смешения конденсата в области места смешения могут быть обеспечены остающиеся неизменными свойства греющего пара, который подается в теплообменник или теплообменники и насос, даже когда происходят колебания свойств пара из создающего давление устройства. Кроме того, величиной примешивания могут быть отрегулированы желательные в каждом случае свойства пара, если производительность сушилки должна быть согласована с высушиваемым продуктом.

Между насосом и парогенератором может быть размещен регулировочный вентиль.

Изобретение также относится к способу эксплуатации испарительной сушилки для высушивания частиц, с технологической камерой по меньшей мере с одним впуском для продукта, через который высушиваемый продукт вводится в технологическую камеру, и выпуском для продукта, через который высушенные частицы выводятся из технологической камеры, с размещенным предпочтительно внутри технологической камеры теплообменником, в котором по меньшей мере через один впуск подается пар высокого давления в качестве греющего пара, в частности, из парогенератора, и из которого по меньшей мере через один выпуск для конденсата выводится конденсат и подается в расширительный бак, причем из расширительного бака по меньшей мере через один насос откачивается мятый пар и подается в греющий пар. Испарительная сушилка по существу сформирована так, как описано выше, в результате подачи мятого пара в греющий пар может быть сокращено необходимое отбираемое из парогенератора количество пара, и достигается согласование с требуемой производительностью.

При этом греющий пар может подводиться в испарительную сушилку из различных источников с различными свойствами. В различные ступени теплообменника при многоступенчатой конструкции может подводиться пар с различными свойствами. Из одного или различных парогенераторов может быть получен пар с различными свойствами. Например, может быть использован также пар из турбины.

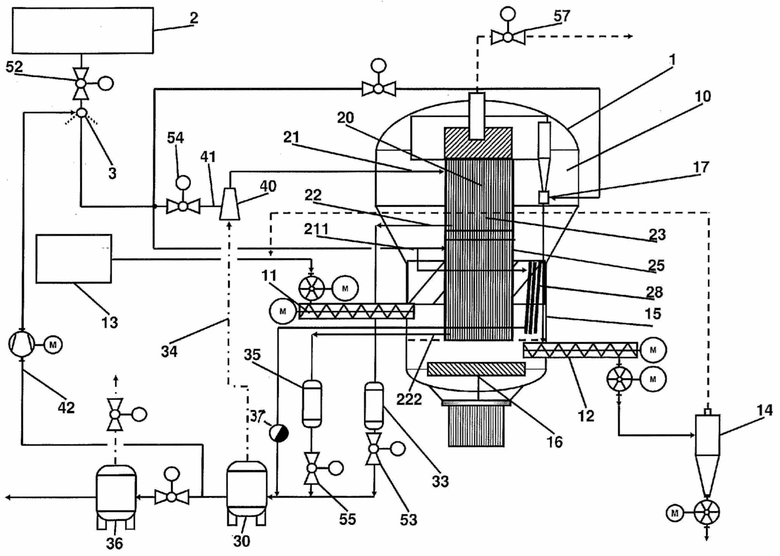

Далее один пример осуществления изобретения более подробно разъясняется посредством единственной фигуры. На фигуре представлено схематическое изображение испарительной сушильной установки на примере испарительной сушилки с псевдоожиженным слоем.

На фигуре представлена испарительная сушилка 1 в форме испарительной сушилки с псевдоожиженным слоем. Испарительная сушилка 1 имеет технологическую камеру 10 с впуском 11 для продукта для введения высушиваемых частиц, например, стружек, опилок, гранул или других способных к псевдоожижению частиц с уменьшенным содержанием влаги. Перед впуском 11 для продукта могут быть размещены устройства для подачи частиц из запасной камеры 13, в изображенном примере исполнения представляющие собой шлюзовой затвор барабанного типа и шнековый питатель, оба из которых приводятся двигателем. У выпуска 12 для продукта в обратной последовательности расположены приводимый двигателем шнековый транспортер и шлюзовой затвор барабанного типа, которые транспортируют готовый высушенный продукт в расширительный циклон 14. Конструкция испарительной сушилки 1 с псевдоожиженным слоем предусматривает по существу цилиндрический корпус 15 с размещенным в его центре теплообменником 20, который может быть сформирован из нескольких теплообменных элементов. Альтернативно по существу цилиндрическому корпусу 15, он может быть выполнен также расширяющимся в виде конуса, или комбинацией цилиндрического и конического участков. Теплообменник 20 вместе с цилиндрическим корпусом 15 образует кольцеобразную технологическую камеру 10. Если теплообменник 20 также имеет круглый наружный контур, технологическая камера 10 является кольцеобразной, но в принципе возможны также многоугольные внутренние и наружные контуры технологической камеры 10. Снаружи испарительной сушилки 10 размещен регулировочный вентиль 57 для регулирования давления в сушилке. Через подающий транспортер 16 снизу подводится флюидизирующий агент в форме вторичного пара или пара через сетчатое днище на нижней стороне технологической камеры 10. Внутри технологической камеры 10 размещены вертикальные и/или наклонные в направлении подачи стенки так, что кольцеобразная технологическая камера 10 подразделяется на отдельные секции. Стенки могут достигать сетчатого днища и на своих верхних концах и, при необходимости, с дополнительными, не показанными отверстиями, обеспечивают возможность перехода в соседние секции так, что флюидизированный продукт или флюидизированные частицы транспортируются от впуска 11 для продукта к выпуску 12 для продукта через всю технологическую камеру 10. Предпочтительно, когда впускная секция находится непосредственно рядом с выпускной секцией так, что продукт должен однократно продвигаться через технологическую камеру 10 вокруг теплообменника 20. Как только достигается выпускная секция, высушенный продукт там посредством соответствующих транспортирующих устройств выводится наружу. Эта конструкция в принципе известна, например, из ЕР 1 956 326 А1.

Теплообменник 20 в представленном примере исполнения выполнен двухступенчатым, и имеет два впуска 21, 211, через которые в теплообменник 20 подводится греющий пар из парогенератора 2, например, из котельной, который генерирует греющий пар под высоким давлением, с одной стороны, для привода в действие турбины для выработки электрической энергии, и, с другой стороны, для получения пара для высушивания частиц. Каждый данный впуск 21, 211 размещается в верхней части данной ступени теплообменника или в ступени пароперегревателя. На данной нижней стороне вертикально ориентированных ступеней 23, 25 теплообменника размещены соответствующие выпуски 22, 222 для конденсата. Выпуски 22, 222 для конденсата ведут к отдельным конденсатосборникам 33, 35, в которых собирается поступающий конденсат, который находится при рабочем давлении теплообменника. На стороне выпуска каждого конденсатосборника 33, 35 присоединен регулировочный вентиль 53, 55, посредством которого выводимый конденсат регулируется сообразно степени заполнения конденсатосборника 33, 35. От конденсатосборников 33, 35 трубопроводы ведут к общему расширительному баку 30, в котором собирается конденсат из обеих ступеней 23, 25 теплообменника и, по обстоятельствам, с не описываемых подробнее поверхностей нагрева. В расширительном баке 30 имеется меньшее давление по сравнению с рабочим давлением теплообменника 20. Собранный в нем конденсат имеет значительно более низкую температуру, чем конденсат в конденсатосборниках 33, 35, и также более низкую температуру сравнительно с греющим паром. Разность температур обусловливает образование мятого пара.

Кроме того, в технологической камере 10 размещены внутренние поверхности 28 нагрева или нагревательные пластины, на которых также может образовываться конденсат, который через трубопровод для конденсата со встроенным отводным устройством 37 конденсата подается в расширительный бак 30. Альтернативно непосредственной подаче, конденсат с поверхностей 28 нагрева может подаваться в расширительный бак 30 также через конденсатосборники 33, 35 для ступеней 23, 25 теплообменника.

От расширительного бака трубопровод 34 для мятого пара ведет к всасывающему насосу 40, который в представленном примере исполнения сформирован как пароструйный насос. В пароструйный насос 40 подается греющий пар из парогенератора 2 в подключение 41 для рабочего пара так, что греющий пар подводится в качестве рабочего пара для пароструйного насоса 40. Перед пароструйным насосом 40 встроен регулировочный вентиль 54, чтобы обеспечивать возможность регулирования эксплуатационного давления рабочего пара. Внутри пароструйного насоса 40 греющий пар смешивается с мятым паром из расширительного бака 30 так, что вследствие процесса всасывания пароструйным насосом 40 опять переходящий в пар конденсат как мятый пар смешивается с греющим паром. В результате этого возрастает количество подводимого в первую ступень 23 теплообменника пара.

Перед регулировочным вентилем 54 трубопровод для греющего пара от парогенератора 2 разветвляется. Через верхнюю ветвь трубопровода частичный поток подается через регулировочный вентиль для приведения в действие эжектора 17 внутри технологической камеры 10. Значительно большее количество пара подается во вторую ступень 25 теплообменника, которая находится под первой, верхней ступенью 23 теплообменника. Во второй ступени 25 теплообменника создается более высокое давление пара, чем в первой ступени 23 теплообменника. Посредством количества примешиваемого мятого пара из расширительного бака 30 можно настраивать различные давления для первой ступени 23 теплообменника так, что возможно приспособление к каждому данному различному потреблению тепла, и легко может регулироваться производительность сушилки, в частности, в режиме неполной нагрузки. Для повышения производительности сушилки сокращается количество подводимого мятого пара так, что в экстремальном случае обе ступени 23, 24 теплообменника могут действовать с несмешанным греющим паром.

От расширительного бака 30 или, альтернативно в непоказанном варианте, от других конденсатосборников трубопровод 42 для конденсата ведет к месту 3 смешения, в котором конденсат примешивается к первичному греющему пару из парогенератора 2 после того, как греющий пар пропускается через регулировочный вентиль 52. Тем самым можно регулировать согласно потребности свойства подводимого в испарительную сушилку 1 пара, в частности, снижать давление и температуру и увеличивать общее количество пара.

После расширительного бака 30 подсоединен дополнительный резервуар 36 для приема конденсата при более низкой температуре и более низком давлении, который может быть впоследствии использован.

Список ссылочных позиций

1 испарительная сушилка

2 парогенератор

3 место смешения

10 технологическая камера

11 впуск для продукта

12 выпуск для продукта

13 запасная камера

14 расширительный циклон

15 цилиндрический корпус

16 подающий транспортер

17 эжектор

20 теплообменник

21 впуск для греющего пара верхнего теплообменника

22 выпуск для конденсата верхнего теплообменника

23 верхний теплообменник

25 нижний теплообменник

28 внутренние поверхности нагрева

30 расширительный бак

33 конденсатосборник верхнего теплообменника

34 трубопровод для мятого пара

35 конденсатосборник нижнего теплообменника

36 конденсатосборник

40 насос

41 подключение для рабочего пара

42 трубопровод для конденсата до места смешения

53 регулировочный вентиль верхнего теплообменника

54 регулировочный вентиль для рабочего пара

55 регулировочный вентиль нижнего теплообменника

57 вентиль для регулирования давления в сушилке

211 впуск для греющего пара нижнего теплообменника

222 выпуск для конденсата нижнего теплообменника

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ВЫПАРИВАНИЯ РАСТВОРОВ | 2009 |

|

RU2394622C1 |

| Линия для переработки спиртовой барды | 2017 |

|

RU2686979C1 |

| Компактная установка для дистилляции воды | 2022 |

|

RU2784151C1 |

| Способ получения сухого пара и мобильный кавитационно-гидродинамический генератор для его осуществления | 2024 |

|

RU2829393C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКООБРАЗНОГО ПРОДУКТА ИЗ ФИЛЬТРАТА СПИРТОВОЙ БАРДЫ | 2012 |

|

RU2514666C1 |

| СПОСОБ РАБОТЫ И УСТРОЙСТВО ПОРШНЕВОГО ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ С ГАЗОПАРОВЫМ РАБОЧИМ ТЕЛОМ | 2001 |

|

RU2232913C2 |

| Система сублимационной сушки | 2022 |

|

RU2783577C1 |

| СПОСОБ АВТОМАТИЗАЦИИ ТЕХНОЛОГИИ ПОЛУЧЕНИЯ ПОРОШКООБРАЗНОГО ПРОДУКТА ИЗ ФИЛЬТРАТА СПИРТОВОЙ БАРДЫ | 2013 |

|

RU2546214C1 |

| СПОСОБ РАБОТЫ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ И ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 1997 |

|

RU2126895C1 |

| УСТАНОВКА ДЛЯ МОКРОЙ ОБРАБОТКИ И ПРОПАРИВАНИЯ ЗЕРНА КРУПЯНЫХ КУЛЬТУР | 1988 |

|

RU1723722C |

Изобретения относятся к испарительной сушилке (1) для высушивания частиц с технологической камерой (10) и способу эксплуатации испарительной сушилки. Испарительная сушилка (1) для высушивания частиц с технологической камерой (10) с по меньшей мере одним впуском (11) для введения высушиваемых частиц в технологическую камеру (10) и выпуском (12), с размещенным внутри технологической камеры (10) теплообменником (20), по меньшей мере с одним впуском (21, 211) в теплообменник (20) для пара высокого давления в качестве греющего пара и по меньшей мере одним выпуском (22, 222) для конденсата, соединенным с расширительным баком (30), к которому присоединен по меньшей мере один насос (40), откачивающий мятый пар из расширительного бака (30) и подающий его в греющий пар из парогенератора (2) или турбины. Изобретения должны сократить потребности в паре. 2 н. и 14 з.п. ф-лы, 1 ил.

1. Испарительная сушилка (1) для высушивания частиц с

– технологической камерой (10) по меньшей мере с одним впуском (11) для продукта для введения высушиваемых частиц в технологическую камеру (10) и выпуском (12) для продукта для выведения высушенных частиц из технологической камеры (10),

– с размещенным внутри технологической камеры (10) теплообменником (20),

– по меньшей мере с одним впуском (21, 211) в теплообменнике (20) для пара высокого давления в качестве греющего пара из парогенератора (2) или турбины и по меньшей мере с одним выпуском (22, 222) для конденсата из теплообменника (20), причем

– упомянутый по меньшей мере один выпуск (22, 222) для конденсата соединен с расширительным баком (30),

отличающаяся тем, что к расширительному баку (30) присоединен по меньшей мере один насос (40), который откачивает мятый пар из расширительного бака (30) и подает его в указанный греющий пар из парогенератора (2) или турбины.

2. Испарительная сушилка по п.1, отличающаяся тем, что насос (40) выполнен в виде пароструйного насоса с подключением (41) для рабочего пара, и к подключению (41) для рабочего пара подается по меньшей мере один частичный поток греющего пара.

3. Испарительная сушилка по п.1 или 2, отличающаяся тем, что насос (40) выполнен как механический всасывающий насос.

4. Испарительная сушилка по одному из предшествующих пунктов, отличающаяся тем, что давление внутри расширительного бака (30) настроено ниже давления греющего пара.

5. Испарительная сушилка по одному из предшествующих пунктов, отличающаяся тем, что теплообменник (20) сформирован многоступенчатым, и в первую ступень (23) может подаваться смешанный пар из упомянутого греющего пара и мятого пара, и во вторую ступень (25) подводится упомянутый греющий пар теплообменника (20).

6. Испарительная сушилка по п.5, отличающаяся тем, что с обеими ступенями (23, 25) согласованы отдельные конденсатосборники (33, 35), которые связаны с расширительным баком (30).

7. Испарительная сушилка по п.6, отличающаяся тем, что конденсатосборники (33, 35) через регулировочный вентиль (53, 55) соединены с расширительным баком (30).

8. Испарительная сушилка по одному из предшествующих пунктов, отличающаяся тем, что конденсатосборники (33, 35) имеют давление на уровне высоты давления греющего пара или ниже.

9. Испарительная сушилка по одному из предшествующих пунктов, отличающаяся тем, что она сформирована как испарительная сушилка с псевдоожиженным слоем с кольцеобразной технологической камерой (10) и оснащена подающим транспортером (16) для введения флюидизирующего агента снизу в технологическую камеру (10), причем технологическая камера (10) образована протяженными в вертикальном направлении секциями, из которых одна секция образует выпускную секцию, через которую флюидизирующий агент не протекает или протекает в меньшей степени, на нижнем конце которой размещен выпуск (12) для продукта, и секции открыты на своих верхних концах.

10. Испарительная сушилка по одному из предшествующих пунктов, отличающаяся тем, что несколько насосов (40) подключено параллельно друг другу.

11. Испарительная сушилка по одному из предшествующих пунктов, отличающаяся тем, что в технологической камере (10) имеется повышенное давление.

12. Испарительная сушилка по одному из предшествующих пунктов, отличающаяся тем, что от расширительного бака (30) соединительный трубопровод (42) ведет к месту (3) смешения, которое находится после упомянутого парогенератора (2) или турбины и в котором греющий пар смешивается с конденсатом из расширительного бака (30) и/или из конденсатосборников (33, 35, 36).

13. Испарительная сушилка по одному из предшествующих пунктов, отличающаяся тем, что между насосом (40) и парогенератором (2) размещен регулировочный вентиль (54).

14. Испарительная сушилка по одному из предшествующих пунктов, отличающаяся тем, что конденсат с нагретых пластин (28) или нагревательных устройств из технологической камеры (30) или находящихся вне технологической камеры (10) подается в расширительный бак (30), непосредственно или через конденсатосборник (33, 35, 36), или отводное устройство (37) конденсата.

15. Способ эксплуатации испарительной сушилки (1) для высушивания частиц с

– технологической камерой (10) по меньшей мере с одним впуском (11) для продукта, через который высушиваемые частицы вводятся в технологическую камеру (10), и выпуском (12) для продукта, через который высушенные частицы выводятся из технологической камеры (10),

– с теплообменником (20), в котором по меньшей мере через один впуск (21, 211) подается пар высокого давления в качестве греющего пара из по меньшей мере одного парогенератора (2) или по меньшей мере одной турбины, и из которого по меньшей мере через один выпуск (22, 222) для конденсата выводится конденсат и подается в расширительный бак (30), отличающийся тем, что из расширительного бака (30) по меньшей мере через один насос (40) откачивается мятый пар и подается в греющий пар из упомянутого по меньшей мере одного парогенератора (2) или упомянутой по меньшей мере одной турбины.

16. Способ по п. 15, отличающийся тем, что упомянутый греющий пар подается в испарительную сушилку (1) из различных парогенераторов с различными свойствами пара.

| УСТРОЙСТВО для КАЛИБРОВАНИЯ ДРЕВЕСНОСТРУЖЕЧНЫХ | 0 |

|

SU273406A1 |

| JP 2015014387 A, 22.01.2015 | |||

| Способ производства электрической и тепловой энергии | 1990 |

|

SU1838635A3 |

| СПОСОБ СУШКИ ВЛАЖНОГО ПОЛИМЕРНОГО ПОРОШКА И ПРИГОДНОЕ ДЛЯ ЭТОГО УСТРОЙСТВО | 2012 |

|

RU2592150C2 |

| СПОСОБ СУШКИ СОДЕРЖАЩЕГО ВОДУ МАТЕРИАЛА, ОСУЩЕСТВЛЯЕМЫЙ НА ЭЛЕКТРОСТАНЦИИ, И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1990 |

|

RU2039918C1 |

Авторы

Даты

2021-01-12—Публикация

2018-05-14—Подача