Изобретение относится к порошковой металлургии и может быть использовано в технологиях формирования нанокомпозитных материалов и лигатур. Смеси необходимы для получения композитных материалов на основе наноразмерных керамических частиц и микроразмерных металлических частиц с равномерно распределенными по объему матрицы частицами, что обеспечивает повышение механических характеристик.

Формированию композитных материалов и лигатур препятствует агломерация наночастиц, которая не позволяет формировать однородные смеси для прессования порошковых смесей [1, 2].

Известен способ смешивания когезионных порошков [3], который заключается в сочетании колебательного/вращательного движения и процедуру просеивания. В этом способе имеются стадии подачи порошковой смеси к перфорированному разделяющему средству в контейнере, который приводят во вращательное и колебательное движение в горизонтальном и/или вертикальном направлениях. Недостатком данного способа является его применение для монодисперсных частиц со средним размером менее 10 мкм.

Известен способ изготовления металломатричного композита [4], в котором смешивание порошков осуществляют в консерванте, а после перемешивания удаляют консервант вакуумированием. Недостатком данного способа является использование вакуума, что значительно усложняет процесс получения порошковой смеси.

Известен способ попеременного просеивания и смешивания порошков в одной операции [5], который заключается в вращении контейнера с порошком вокруг вала с лопастями для перемешивания. При этом на лопасти порошок попадает, проходя через сито. Недостатком данного способа является то, что при смешивании нано и микрочастиц данным методом, агломерация наночастиц может происходить после перемешивания порошковой смеси в процессе хранения и транспортировки.

Наиболее близким по техническому решению к заявляемому изобретению является способ перемешивания наночастиц [6]. Принцип способа заключается в том, что устройство для перемешивания заполняют гелеобразным или жидким электронепроводящим веществом, не вступающим в химические реакции с материалами наночастиц, например дистиллированной водой. Наночастицы одного материала заряжают положительно, а другого - отрицательно для увеличения сил отталкивания между частицами одного материала и предотвращения их слипания. В основной камере перемешивания вследствие притягивания разноименно заряженных частиц друг к другу наночастицы перемешивают и подают в дополнительную камеру перемешивания. Недостатком данного способа является его применение для перемешивания монодисперсных наночастиц.

Техническим результатом настоящего изобретения является получение порошковой смеси бидисперсных наноразмерных керамических частиц и микроразмерных металлических частиц с равномерно распределенными частицами по объему смеси.

Технический результат достигается тем, что разработан способ получения порошковой смеси бидисперсных керамических и металлических частиц, включающий перемешивание порошков в жидкой среде в несколько этапов. Перемешивание порошков в жидкой среде проводят в два этапа. В качестве жидкой среды используют раствор петролейного эфира и стеариновой кислоты в массовом соотношении 199/1. На первом этапе перемешивают керамические наночастицы в жидкой среде в течение не менее 15 минут. На втором этапе в полученную смесь добавляют металлические микрочастицы и перемешивают в течение не менее 15 минут с последующим удалением жидкости в сушильном шкафу при температуре не менее 80°С в течение не менее 24 часов. Диаметры керамических наночастиц выбирают в диапазоне (30÷140) нм, диаметры металлических микрочастиц - в диапазоне (20÷180) мкм, массовые доли порошков и жидкости выбирают в соотношении 1/2, массовые доли наночастиц и микрочастиц - в соотношении 1/19.

Положительный эффект изобретения обусловлен следующими факторами.

1. Использование в качестве основного компонента жидкой среды петролейного эфира обеспечивает полное удаление жидкости из смеси за счет испарения в сушильном шкафу.

2. Добавление в петролейный эфир стеариновой кислоты, являющейся поверхностно активным веществом, в соотношении 199/1 обеспечивает деагломерацию и перемешивание частиц порошковой смеси по всему объему. Соотношение петролейного эфира и стеариновой кислоты получено экспериментально и обеспечивает деагломерацию и перемешивание частиц порошковой смеси по всему объему.

3. Перемешивание на первом этапе наночастиц с жидкостью в течение не менее 15 мин. обеспечивает их деагломерацию в жидкости. Время перемешивания выбрано экспериментально.

4. Перемешивание на втором этапе смеси после добавления в нее металлических микрочастиц в течение не менее 15 обеспечивает равномерное распределение деагломерированных наночастиц в порошково-жидкостной смеси. Время перемешивания выбрано экспериментально.

5. Удаление жидкости из смеси в сушильном шкафу при температуре не менее 80°С в течение не менее 24 час. позволяет использовать недорогое и доступное оборудование (в отличие от вакуумных шкафов). Температура время сушки определены экспериментально.

6. Диаметры керамических наночастиц в диапазоне (30÷140) нм, металлических микрочастиц в диапазоне (20÷180)мкм выбраны экспериментально и позволяют избежать агломерации наночастиц при заданных параметрах перемешивания.

7. Соотношение массовых долей порошков и жидкости 1/2, а также соотношение массовых долей наночастиц и микрочастиц 1/19 выбраны экспериментально и позволяют обеспечить вязкость, достаточную для эффективной деагломерации и распределения частиц в процессе механического перемешивания.

Сущность изобретения поясняется рисунками.

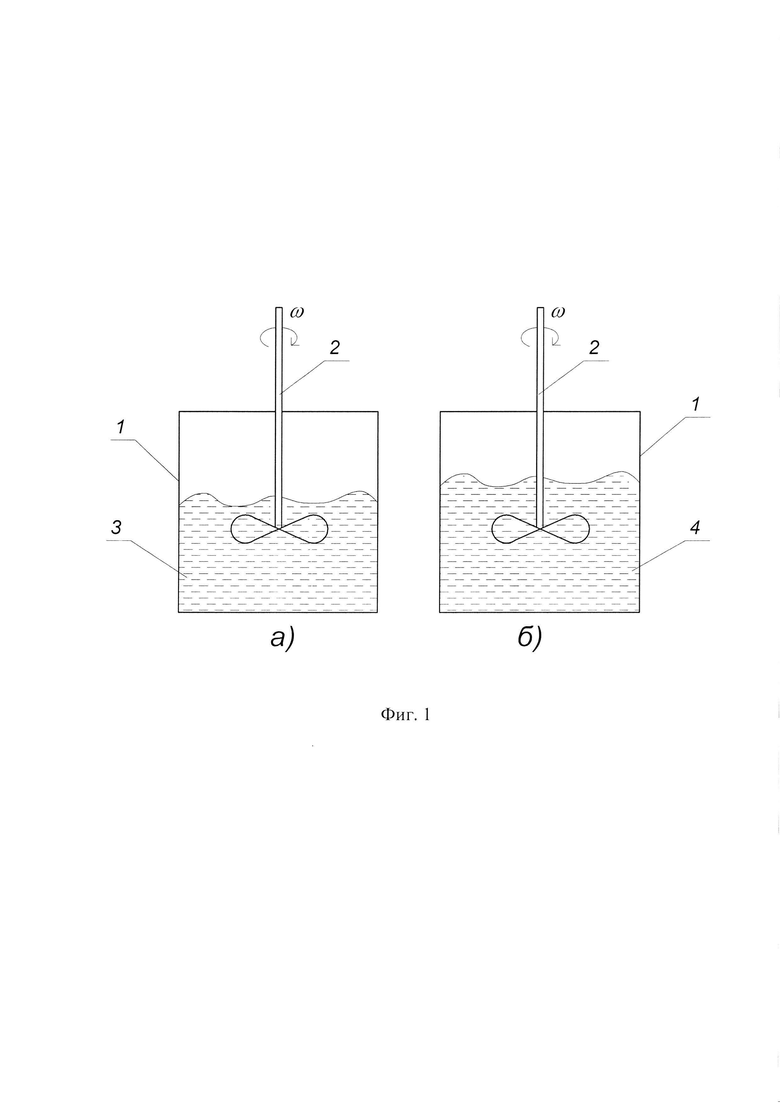

Фиг. 1а - Схема устройства для получения порошковой смеси на первом этапе: 1 - цилиндрический контейнер; 2 - механический смеситель; 3 - смесь керамических наночастиц с раствором петролейный эфир/стеариновая кислота.

Фиг. 1б - Схема устройства для получения порошковой смеси на втором этапе: 1 - цилиндрический контейнер; 2 - механический смеситель; 4 - смесь керамических наночастиц и металлических микрочастиц с раствором петролейный эфир/стеариновая кислота.

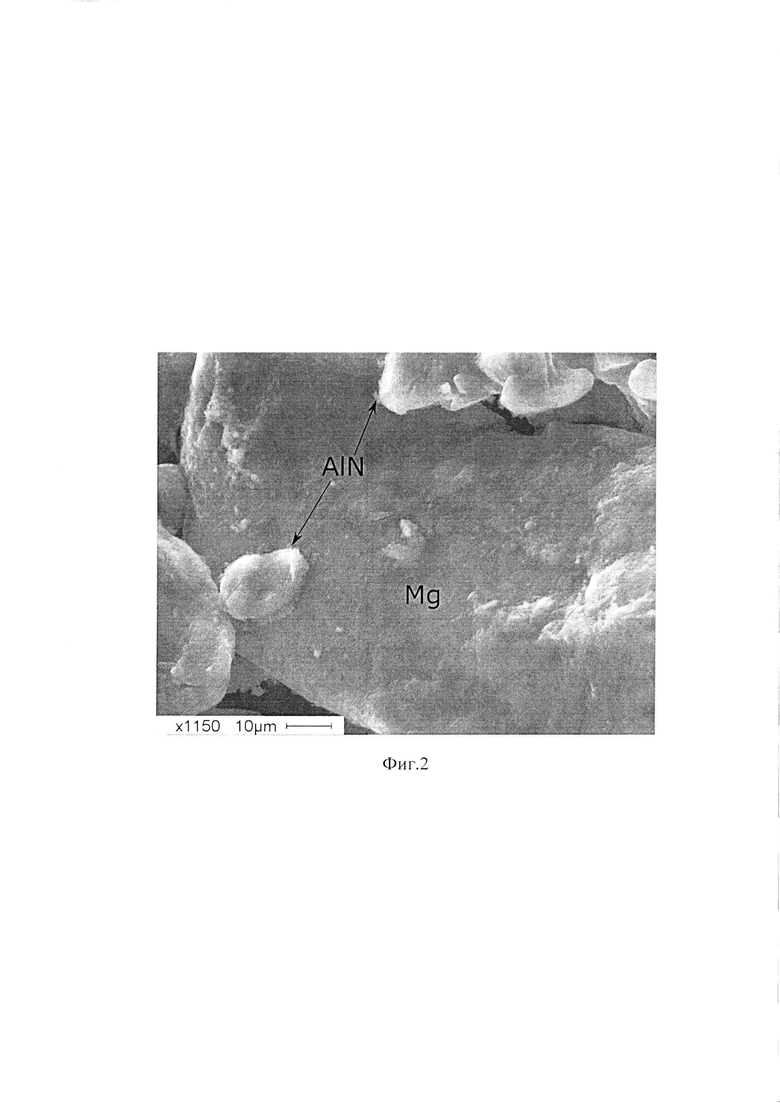

Фит. 2 - Микрофотография полученной порошковой смеси после удаления жидкости.

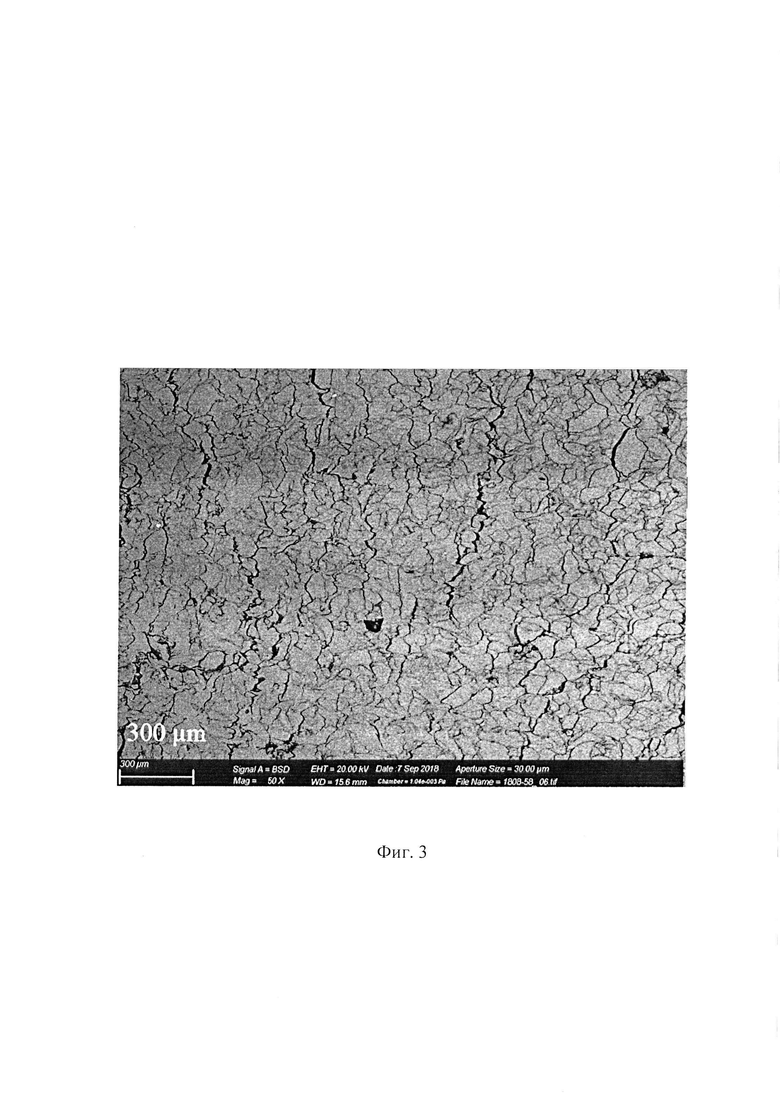

Фит. 3 - Микрофотография структуры композита после прессования полученной порошковой смеси.

Пример реализации

Реализация способа приведена для порошковой смеси, содержащей нанопорошок нитрида алюминия (в качестве керамического порошка) и микропорошок магния (в качестве металлического порошка).

Для реализации предложенного способа перемешивания бидисперсных керамических и металлических частиц были приготовлены навески нанопорошка нитрида алюминия и микропорошка магния в соотношении 1/19. Раствор петролейного эфира и стеариновой кислоты в соотношении 199/1 помещался в цилиндрический контейнер 1 (Фиг. 1). Средний размер частиц в нанопорошке нитрида алюминия составил 76 нм, в микропорошке магния - 90 мкм. Для перемешивания частиц использовался механический смеситель 2 (Фиг. 1) с постоянной угловой скоростью вращения 5000 об/мин. Перемешивание осуществлялось в 2 этапа: а) перемешивание наночастиц нитрида алюминия с раствором петролейный эфир/стеариновая кислота 3 (Фиг 1а) в течение 15 минут; б) добавление микропорошка магния в раствор петролейный эфир/стеариновая кислота, содержащий наночастицы нитрида алюминия и перемешивание порошковой смеси 4 (Фиг 1б) в течение 15 минут. После перемешивания осуществлялась сушка в сушильном шкафу с постоянной температурой 80°С в течение 24 часов для удаления жидкости.

Микрофотография полученной порошковой смеси после удаления жидкости приведена на Фиг. 2., на которой проказано, что наночастицы нитрида алюминия равномерно распределены по поверхности микрочастиц магния.

Высокое качество порошковой смеси подтверждается анализом образца композита, полученного прессованием порошковой смеси способом взрывного компактирования [7]. Использование указанной в примере реализации порошковой смеси позволяет получить однородную структуру композита, что видно на микрофотографии (Фиг. 3). Лабораторный анализ полученного образца нанокомпозита показал увеличение его твердости по сравнению с образцом магния от 34 до 45 HV.

Таким образом, приведенный пример реализации показывает, что заявляемый способ позволяет достигнуть технический результат изобретения - получение порошковой смеси бидисперсных наноразмерных керамических частиц и микроразмерных металлических частиц с равномерно распределенными частицами по объему смеси.

ЛИТЕРАТУРА

1. Данилов П.А., Хрусталев А.П., Ворожцов А.Б., Жуков И.А., Промахов В.В., Хмелева М.Г., Пикущак Е.В., Кветинская А.В. Анализ влияния внешних физических воздействий на процессы литья легких сплавов // Вестник томского государственного университета. Математика и механика, 2018. №55. - С. 84-98.

2. Косников Г.А., Баранов В.А., Петрович С.Ю., Калмыков А.В. Литейные наноструктурные композиционные алюмоматричные сплавы // Литейное производство, 2012, №2. - С. 4-9.

3. Патент РФ №2140319, МПК A61J 3/00, А61М 15/00, B01F 3/18, B01F 5/24, B01F 9/00, B01F 9/02, B01F 11/00, B01F 11/02. Способ и устройство для смешивания когезионных порошков / К.Г. Веннерберг; опубл. 27.10.1999 г.

4. Патент РФ №2188248, МПК С22С 1/04, С22С 1/10. Способ изготовления металломатричного композита / В.А. Попов, Ю.А. Котов, В.В. Иванов, И.В. Бекетов, С.Н. Паранин, О.М. Саматов, A.M. Мурзакаев; опубл. 27.08.2002 г.

5. СА 2736942 А1, IPC B01F 9/04. Method for alternately sifting and blending powders in the same operation / S.R. Kalidindi; 05.02.2013.

6. Патент РФ №2301771, МПК B82B 3/00. Способ и устройство перемешивания наночастиц / А.В. Вахрушев, А.Ю. Федотов, А.А. Вахрушев, М.В. Суетин; опубл. 27.06.2007 г.

7. Патент РФ №2654225, МПК B22F 3/08. Способ взрывного компактирования порошковых материалов / В.А. Архипов, А.Б. Ворожцов, С.А. Ворожцов, В.В. Промахов, А.С. Жуков, А.П. Хрусталев, И.А. Жуков; опубл. 17.05.2018 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения гранулированной металлопорошковой композиции (фидстока) и композиция, полученная данным способом | 2019 |

|

RU2718946C1 |

| Термопластичный гранулированный материал (фидсток) и способ его изготовления | 2019 |

|

RU2701228C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИЙ ИЗ ПОЛИМЕРА И НАНОРАЗМЕРНЫХ НАПОЛНИТЕЛЕЙ | 2015 |

|

RU2586979C1 |

| Гетеромодульный керамический композиционный материал и способ его получения | 2019 |

|

RU2725329C1 |

| Способ плакирования порошкового магнитного материала | 2021 |

|

RU2760847C1 |

| Способ получения металлического порошка и устройство для его осуществления | 2018 |

|

RU2699886C1 |

| Электропроводная теплопроводная паста и способ её приготовления | 2021 |

|

RU2772487C1 |

| ТЕПЛОПРОВОДЯЩИЙ ЭЛЕКТРОИЗОЛЯЦИОННЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ (ВАРИАНТЫ) И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2015 |

|

RU2600110C1 |

| МИКРОЧАСТИЦЫ ДИКЕТОПИПЕРАЗИНА С ОПРЕДЕЛЕННЫМ СОДЕРЖАНИЕМ ИЗОМЕРОВ | 2010 |

|

RU2490026C1 |

| Способ получения пористых порошковых материалов | 2024 |

|

RU2833540C1 |

Изобретение относится к порошковой металлургии, в частности к способу получения порошковых смесей. Может использоваться для формирования нанокомпозитных материалов и лигатур. Перемешивание керамического и металлического порошков проводят в два этапа в жидкой среде, представляющей собой раствор петролейного эфира и стеариновой кислоты в массовом соотношении 199/1. На первом этапе перемешивают керамические наночастицы диаметром 30-140 нм в жидкой среде в течение не менее 15 мин. На втором этапе в полученную смесь добавляют металлические микрочастицы диаметром 20-180 мкм и перемешивают в течение не менее 15 мин с последующим удалением жидкости в сушильном шкафу при температуре не менее 80°С в течение не менее 24 ч. Массовые доли порошков и жидкости выбирают в соотношении 1/2, а массовые доли наночастиц и микрочастиц - в соотношении 1/19. Обеспечивается возможность получения композитных материалов с равномерно распределенными по объему матрицы частицами и повышение механических характеристик. 3 ил., 1 пр.

Способ получения порошковой смеси бидисперсных керамических и металлических частиц, включающий перемешивание порошков в жидкой среде в несколько этапов, отличающийся тем, что перемешивание порошков в жидкой среде проводят в два этапа, в качестве жидкой среды используют раствор петролейного эфира и стеариновой кислоты в массовом соотношении 199/1, причем на первом этапе перемешивают керамические наночастицы в жидкой среде в течение не менее 15 мин, а на втором этапе в полученную смесь добавляют металлические микрочастицы и перемешивают в течение не менее 15 мин с последующим удалением жидкости в сушильном шкафу при температуре не менее 80°С в течение не менее 24 ч, при этом используют керамические наночастицы диаметром в диапазоне (30-140) нм, металлические микрочастицы диаметром в диапазоне (20-180) мкм, массовые доли порошков и жидкости выбирают в соотношении 1/2, а массовые доли наночастиц и микрочастиц - в соотношении 1/19.

| СПОСОБ И УСТРОЙСТВО ПЕРЕМЕШИВАНИЯ НАНОЧАСТИЦ | 2005 |

|

RU2301771C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА И ИЗДЕЛИЯ ИЗ НЕГО | 2004 |

|

RU2261780C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ НИОБИЯ | 2014 |

|

RU2564648C1 |

| ДИСПЕРСНО-УПРОЧНЕННЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ АЛЮМИНИЕВОЙ МАТРИЦЫ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2015 |

|

RU2595080C1 |

| CN 100453212 C, 21.01.2009 | |||

| CN 107794485 B, 07.06.2019 | |||

| US 20160279704 A1, 29.09.2016. | |||

Авторы

Даты

2021-01-14—Публикация

2020-07-02—Подача