Изобретение относится к области порошковой металлургии, в частности к способам получения пористых порошковых материалов и может быть применено для изготовления фильтров тонкой очистки жидкостей и газов с высокой проницаемостью и тонкостью очистки.

Известен способ повышения проницаемости путем увеличения размеров частиц порошка [Витязь П.А. Пористые порошковые материалы и изделия из них / П.А. Витязь, В.М. Капцевич, В.К. Шелег.- Минск: Вышэйшая школа. 1987. (с. 123)], однако это приводит к увеличению размеров пор и, соответственно, к ухудшению тонкости очистки.

Одним из основных свойств получения материалов с высокими пористостью и проницаемостью является введение в шихту порообразователей [Ильющенко А.Ф., Кусин Р.А., Закревский И.В., Якимович Н.Н., Черняк И.Н., Кусин А.Р., Жегздринь Д.И. Порошковые фильтрующие материалы: управление структурой и свойствами и применение в сельском хозяйстве. Минск: БГАТУ. 2018. (с. 77)].

Известен способ получения пористых порошковых материалов путем смешивания металлических порошков с улетучивающимися при спекании наполнителями (порообразователями) [Косторнов А.Г., Лунин Л.Е., Федорова Н.Е., Чернышев Л.И. Особенности уплотнения смесей металлических порошков с порообразователем // Порошковая металлургия. 1983. №6. - С. 10-14].

Известен способ получения пористых порошковых материалов, основанный на прессовании гранулированного порообразователем порошка, включающий перевод порообразователя в растворенное состояние, засыпку в подготовленный раствор металлического порошка, сушку смеси при периодическом перемешивании, размол образовавшихся конгломератов их просеивание через сита, прессование и спекание [BY 20348, 2015].

Недостатком известных методов является ограничение повышения пористости и, как следствие, проницаемости при изготовлении фильтров тонкой очистки из-за «раскрытия» бидисперсной пористой структуры, то есть появление поровых каналов из непосредственно соединенных между собой крупных пор, образованных порообразователями [Гутман Ф.Г., Васьковский B.C. Влияние порообразующих добавок на характеристики проницаемых материалов из спеченных порошков никеля с бидисперсной структурой // Порошковая металлургия. 1979. №7. С. 104-106]. Соответственно, увеличение размеров пор приводит к ухудшению тонкости очистки. «Раскрытие» бидисперсной структуры пористого материала зависит, в первую очередь, от содержания порообразующей добавки.

Наиболее близким к предлагаемому по технической сущности и достигаемому положительному эффекту является способ получения пористых порошковых материалов [SU 597510, 1976], включающий приготовление шихты путем нанесения на частицы порообразователя органической связки и смешивания их с металлическим порошком, формование и спекание.

Недостатком известного способа является также ограничение повышения пористости и, как следствие, проницаемости при изготовлении фильтров тонкой очистки из-за «раскрытия» бидисперсной пористой структуры при пороговом значении количества порообразующей добавки.

Задача изобретения - повышение проницаемости пористых порошковых материалов при сохранении тонкости фильтрации.

Задача решается тем, что в известном способе получения пористых порошковых материалов, включающем приготовление шихты путем нанесения на частицы порообразователя органической связки и смешивания их с порошком, формование и спекание, на частицы порообразователя с помощью связующего наносят не менее двух и не более пяти слоев керамического порошка (образующих на поверхности порообразователя пористую порошковую керамическую оболочку).

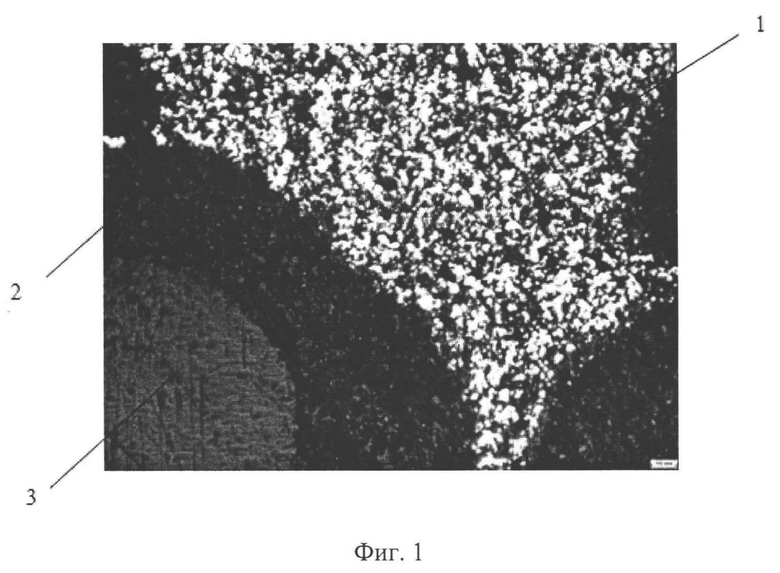

Наличие слоев порошка на поверхности частиц порообразователя препятствует «раскрытию» бидисперсной пористой структуры в процессе формования и спекания, делая невозможным непосредственный контакт частиц порообразователя между собой. Данное положение подтверждается фотографией структуры образца с матрицей из порошка никеля (фиг. 1): на приведенной структуре пористого материала с матрицей из порошка никеля показано, что объединение в единую систему крупных каналов полостей 1, образованных частицами порообразователя, исключено из-за наличия на поверхности частиц поробразователя оболочек из керамических порошков 2. На шлифе можно заметить, что полость оболочки заполнена эпоксидной смолой 3. Это зависит от расположения плоскости разреза образца при изготовлении шлифа: если плоскость разреза проходит ниже центра внутренней сферы оболочки, эпоксидная смола, заполнившая ее при подпитке, «вымывается» при промывке шлифа, выше - остается в полости как в нашем случае.

При этом необходимо выполнять условие нанесение не менее двух и не более пяти слоев керамического порошка. Это связано с тем, что при нанесении менее двух слоев возможно образование на поверхности порообразователя непокрытых порошком участков, обуславливая вероятность образования крупных пор; нанесение более пяти слоев ощутимо уменьшает пористость и снижает проницаемость.

В качестве поробразователя используют гранулы пенополистирола (ГШС), которые являются легкодоступным и недорогим материалом, и легко удаляются термической деструкцией. При этом размеры гранул находятся в диапазоне 0,5-1 мм (при использовании гранул меньше 0,5 мм недостаточно существенно увеличивается проницаемость).

Нанесение первого слоя порошка осуществляется при помощи любого связующего, обеспечивающего хорошее сцепление наносимых частиц порошка с поверхностью порообразователя; последующих слоев - при помощи связующего, обеспечивающего хорошее сцепление частиц последующих слоев между собой и обеспечение им прочности после спекания.

Причем органическую связку используют при нанесении первого слоя керамического порошка в виде водно-дисперсионного полиуретанового лака в количественном соотношении масс порообразователя и полиуретанового лака 1:1.

Порошок, с которым смешиваются гранулы порообразователя с нанесенными слоями керамического порошка (порошок матрицы), может быть как керамическим, так и металлическим: его консолидация с частицами граничного слоя при отсутствии диффузионных процессов между ними будет осуществляться за счет связующего.

Технический результат изобретения - повышение прочности изделий.

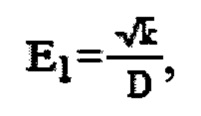

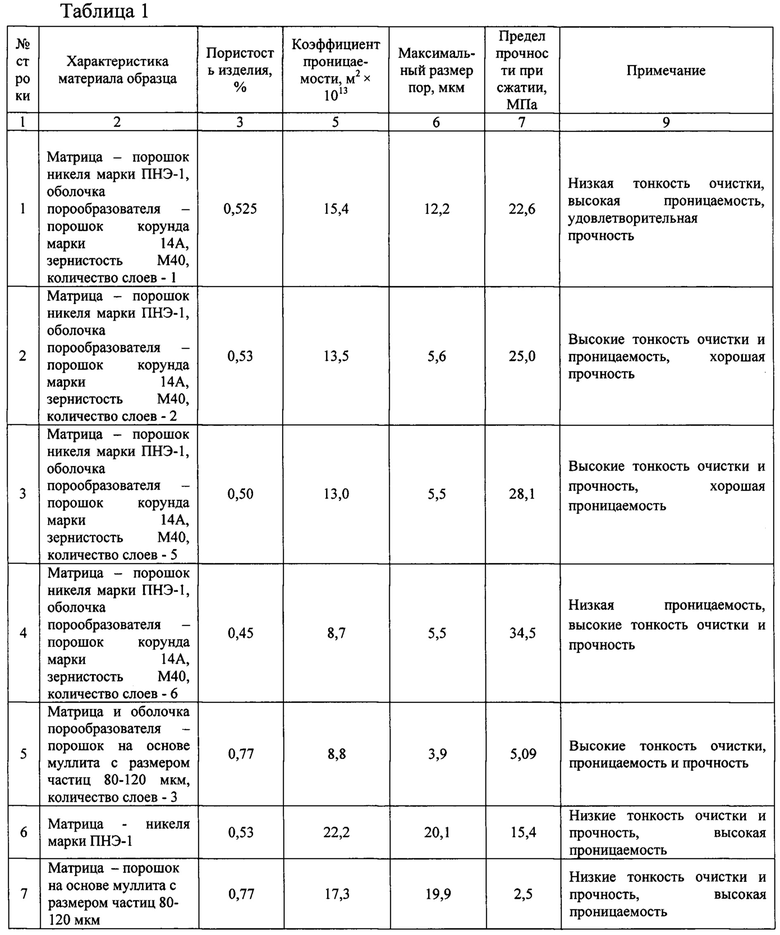

Сущность изобретения поясняется примерами. Оценку пропускной способности материалов производили по величине коэффициента проницаемости, тонкости очистки - по величине максимального размера пор и прочности - по величине предела прочности при сжатии. Эффективность применения фильтрующих материалов определяли, рассчитывая безразмерный параметр Е1, предложенный в [1 (с. 124)]:

где k - коэффициент проницаемости, м2;

D - максимальный размер пор.

Пример 1. По предлагаемому способу изготавливают фильтры путем смешивания порошка никеля марки ПНЭ-1 и порообразователя в виде сферических гранул пенополистирола диаметром 0,5-1 мм с нанесенными двумя слоями оксида алюминия марки НА, зернистость М40: виде дисков диаметром 30, толщиной 4 мм - для оценки пропускной способности и тонкости очистки материалов и в виде цилиндров диаметром 10 мм, высотой 10 мм - для оценки прочности. Ниже описаны основные этапы изготовления.

Нанесение первого слоя керамического порошка на поверхность частиц порообразователя. К сферическим гранулам пенополистирола (ППС) диаметром 0,5-1 мм в количестве 1 г добавляют 1 г полиуретанового лака и перемешивали до смачивания всех гранул. В полученную смесь добавляют 100 г сухого порошка оксида алюминия (марки 14А, зернистость М40) и перемешивают, обеспечивая нанесение порошка на поверхность гранул. Затем гранулы ППС со слоем порошка отделяют от несвязанного порошка с помощью сита с размером ячейки 1 мм. Полученные гранулы сушат при температуре 85°С в течение 15 мин.

Нанесение второго слоя керамического порошка на поверхность частиц порообразователя. К полученным гранулам добавляют 6 г водного раствора силиката натрия и перемешивают.К гранулам добавляют 100 г сухого порошка оксида алюминия и перемешивают, обеспечивая нанесение порошка на поверхность гранул. Затем повторяют процессы отделения гранул ППС с нанесенным слоем порошка от несвязанного порошка с помощью сита с размером ячейки 1 мм и сушки гранул при температуре 85°С в течение 15 мин.

Формование. В прессформу засыпают смесь порообразователя и порошка никеля марки ПНЭ-1, причем порошок никеля размешивают в межгранульном пространстве образованного порообразователем каркаса, и производят одностороннее прессование при давлении 100 МПа образцов в виде дисков диаметром 30, толщиной 4 мм - для оценки пропускной способности и тонкости очистки материалов и в виде цилиндров диаметром 10, высотой 10 мм - для оценки их прочности.

Спекание. Спрессованные образцы спекают в среде аргона с выдержками по 30 мин при температурах 100°C, 180°C, 400°C и с выдержкой 1 ч при температуре 1000°C.

Контроль свойств. На изготовленных образцах измеряют коэффициент проницаемости, максимальный размер пор и предел прочности при сжатии.

Характеристики полученных изделий представлены в таблице (строка 2).

Аналогично по предлагаемому способу изготавливают фильтры путем смешивания порошка никеля марки ПНЭ-1 и порообразователя с нанесенными одним, пятью и шестью слоями оксида алюминия марки 14А, зернистость М40 с тем отличием, что при одном нанесенном слое раствор силиката натрия не используют, а при нанесении более двух слоев -повторяют операцию нанесения второго слоя нужное количество раз. Характеристики полученных изделий представлены в таблице (строки 1,3,4).

Пример 2. По предлагаемому способу изготавливают фильтры путем смешивания порошка на основе муллита и порообразователя в виде сферических гранул пенополистирола диаметром 0,5-1 мм с нанесенными тремя слоями порошка того же состава: в виде дисков диаметром 30, толщиной 4 мм - для оценки пропускной способности и тонкости очистки материалов и в виде цилиндров диаметром 10, высотой 10 мм - для оценки прочности. Порошок на основе муллита был получают размолом печной огнеупорной керамики. Основной размер частиц находится в диапазоне 80-120 мкм, состав содержит: муллит Al2,28O4,86SiO0,72 - 45,1%, кварц SiO2 - 23,9%, кристобалит SiO2 - 23,0%, Fe2O3 - 3,4%, TiO2 - 1,6%, K2O - 1,0%, CaO - 0,9%, MgO - 0,4%, Na2O - 0,4%, остальное - другие примеси. Фильтры изготавливают по технологии, описанной в примере 1. Характеристики полученных изделий представлены в таблице (строка 5) с одним отличием: давление прессования при формовании составлет 130 МПа.

Пример 3. По известному способу [6] изготавливают фильтры путем смешивания порошка никеля марки ПНЭ-1 и порообразователя в виде сферических гранул пенополистирола диаметром 0,5-1 мм: в виде дисков диаметром 30, толщиной 4 мм - для оценки пропускной способности и тонкости очистки материалов и в виде цилиндров диаметром 10, высотой 10 мм - для оценки прочности. Технология изготовления следующая. Гранулы порообразователя смешивают с 2,5% раствором глицерина в спирте из расчета 40 мл на 1 кг шихты и сушат на воздухе в течение 1 часа. Затем производят операции формования, спекания и контроля свойств по примеру 1.

Характеристики полученных изделий представлены в таблице (строка 6).

Пример 4. По известному способу [6] изготавливают фильтры путем смешивания порошка на основе муллита и порообразователя в виде сферических гранул пенополистирола диаметром 0,5-1 мм: в виде дисков диаметром 30, толщиной 4 мм - для оценки пропускной способности и тонкости очистки материалов и в виде цилиндров диаметром 10, высотой 10 мм - для оценки прочности. Технология изготовления следующая. Гранулы порообразователя смешивают с 2,5% раствором глицерина в спирте из расчета 40 мл на 1 кг шихты и сушат на воздухе в течение 1 ч. Затем производят операции формования, спекания и контроля свойств по примеру 1 с одним отличием: давление прессования при формовании составляет 130 МПа.

Характеристики полученных изделий представлены в таблице (строка 7).

Анализ данных, приведенных в таблице, показывает, что изготовление изделий из порошков (из которых формируется матрица) одинакового фракционного состава матрицы по предлагаемому способу по сравнению с известным позволяет: получать изделия более высокой тонкости очистки, повысить параметр эффективности использования фильтрующих материалов на 58,8-66,7% и прочность более чем в 1,6 раза. Несоблюдение количества слоев керамического порошка на гранулах порообразователя приводит к снижению качества изделий. Если количество слоев меньше двух, существенно снижаются параметр эффективности (на 52,0%) и тонкость очистки (пропорционально максимальному размеру пор более чем в 2,1 раза); если количество слоев более пяти, существенно снижаются параметр эффективности (на 19,1%) и пропускная способность (пропорционально коэффициенту проницаемости на 33,1%).

Заявленный способ получения пористых порошковых материалов по сравнению с известным позволяет повысить параметр эффективности использования фильтрующих изделий на 58,8-66,7% и их прочность более чем в 1,6 раза.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления спеченных металлических фильтров | 1989 |

|

SU1654358A1 |

| Способ изготовления двухслойных пористых изделий | 1988 |

|

SU1521523A1 |

| Способ получения пористых спеченных изделий | 1984 |

|

SU1184607A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРИСТОГО КЕРАМИЧЕСКОГО ФИЛЬТРА | 2006 |

|

RU2307723C1 |

| Способ изготовления спеченных пористых изделий | 1978 |

|

SU716709A1 |

| Способ изготовления спеченных пористых изделий | 1985 |

|

SU1256857A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПОРИСТОГО МАТЕРИАЛА | 2008 |

|

RU2408741C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОЙ СТРУКТУРЫ КЕРАМИЧЕСКОГО МАТЕРИАЛА | 2011 |

|

RU2483043C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СПЕЧЕННЫХ ФИЛЬТРУЮЩИХ ЭЛЕМЕНТОВ | 2005 |

|

RU2320740C2 |

| Фильтр для очистки сред | 1988 |

|

SU1533731A1 |

Изобретение относится к области порошковой металлургии, в частности к получению пористых порошковых материалов, и может быть применено для изготовления фильтров тонкой очистки жидкостей и газов с высокой проницаемостью и тонкостью очистки. Способ включает приготовление шихты путем нанесения на частицы порообразователя связующего и смешивания их с порошком, ее формование и спекание. Причем при смешивании используют порошок металлический или керамический. На частицы порообразователя наносят не менее двух и не более пяти слоев керамического порошка, при этом при нанесении первого слоя керамического порошка на частицы наносят органическое связующее, а при нанесении второго и последующего слоев используют неорганическое связующее. Обеспечивается повышение эффективности использования фильтрующих изделий на 58,8-66,7% и их прочности более чем в 1,6 раза. 4 з.п. ф-лы, 1 ил., 1 табл., 4 пр.

1. Способ получения пористых порошковых материалов, включающий приготовление шихты путем нанесения на частицы порообразователя связующего и смешивания их с порошком, ее формование и спекание, отличающийся тем, что при смешивании используют порошок металлический или керамический, при этом на частицы порообразователя наносят не менее двух и не более пяти слоев керамического порошка, при этом при нанесении первого слоя керамического порошка на частицы наносят органическое связующее, а при нанесении второго и последующего слоев используют неорганическое связующее.

2. Способ по п. 1, отличающийся тем, что в качестве частиц порообразователя используют гранулы пенополистирола.

3. Способ по п. 1, отличающийся тем, что используют частицы порообразователя с размером в диапазоне 0,5-1 мм.

4. Способ по п. 1, отличающийся тем, что органическое связующее используют в виде водно-дисперсионного полиуретанового лака.

5. Способ по п. 1, отличающийся тем, что неорганическое связующее используют в виде водного раствора силиката натрия.

| Способ получения спеченных металлических фильтров | 1976 |

|

SU597510A1 |

| Бабашов В.Г | |||

| и др | |||

| Пористая керамика для фильтрации расплавов металлов и горячих газов | |||

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОЙ КЕРАМИКИ С БИМОДАЛЬНЫМ РАСПРЕДЕЛЕНИЕМ ПОРИСТОСТИ | 2017 |

|

RU2691207C1 |

| US 7963402 B2, 21.06.2021 | |||

| ГИДРОСТАТИЧЕСКИЕ ВЕСЫ | 1929 |

|

SU20348A1 |

| EP 2966184 B1, 07.06.2023 | |||

| US 11819917 B2, 21.11.2023. | |||

Авторы

Даты

2025-01-23—Публикация

2024-01-22—Подача