ОБЛАСТЬ ТЕХНИКИ

Изобретение относится к области обработки металлических порошков, а именно к получению гранулированных материалов (фидстоков), используемых для получения металлических изделий методом инжекционного формования/литья под давлением и аддитивного производства.

УРОВЕНЬ ТЕХНИКИ

Известна металлополимерная композиция для изготовления стальных заготовок, раскрытая в [RU 2310542, опубл. 20.11.2007], получаемая методом механического смешивания двух смесей, компонентами одной из которых являются высокодисперсные порошки по крайней мере одного легирующего элемента, железа и оксида железа, мас.%, а компонентами второй - термореактивная фенолформальдегидная смола 8-15 мас.% и пластификатор - соль стеариновой кислоты.

К недостаткам можно отнести то, что для создания металлополимерной композиции используется смесь порошков разных металлов и оксида железа, при этом может возникнуть проблема равномерного распределения легирующих добавок в металлополимерной композиции железа/оксида железа.

Известен способ получения металлических фидстоков для PIM технологий, раскрытый в [RU 2630142, опубл. 05.09.2017], включающий механическое смешивание металлического порошка и связующего, при этом в качестве металлического порошка используют порошки на основе металла, выбранного из Fe, Ti, Аl, а в качестве связующего используют парафин и воск.

Использование парафина и воска в качестве связующего из-за низкой температуры плавления связующего не позволяет проводить формование изделий с использованием термопластавтомата. Высокая хрупкость изделий с использованием парафина и воска не позволяет формовать детали в автоматическом режиме.

Известен фидсток для 3D производственных процессов, в частности производства методом плавления нитей (Fused Filament Fabrication), раскрытый в [WO2018091517 (A1) ― 2018-05-24], содержащий (P) спекаемые частицы, изготовленные из металла, металлического сплава, стекла, керамического материала или их смеси; и (B) связующую композицию, содержащую пластификатор (b1) 5-15 мас.% от общей массы полимерной композиции и полимерного связующего компонента (b2) 85-95 мас.% от общей массы связующей композиции, количество спекаемых частиц (Р) составляет 40 об.% или более от композиции.

К недостаткам вышеприведенного можно отнести возможное неравномерное распределение компонентов – металлических частиц - по объему гранул, используемых в дальнейшем для получения металлополимерной нить (заготовка, стержень), которую используют для послойной 3D-печати изделия (аддитивные технологии). Неравномерное распределение обусловлено тем, что при изготовлении фидстока используют, в основном частицы размером 50-100 мкм и очень мало наночастиц размером 0,1 мкм, и более предпочтительны частицы размером более 1 мкм, и это может привести к высокой пористости в конечном продукте.

Известен фидсток в форме нити, раскрытый в [WO2016004985 (A1) - 2016-01-14] (filament), пригодной для использования в устройстве для 3D-печати (Fused Deposition Modelling Device), где нить содержит металлический и/или керамический порошок, термопластичное связующее и добавки. Изобретение также относится к применению связующего для производства нити для устройств 3D-печати. Для получения фидстока используют следующие компоненты: связующее и порошок нержавеющей стали со среднем диаметром 15 микрон, полученный методом атомизации, перемешивают при 130°C в смесителе и гомогенизируют в течение 1 часа для получения пластичной композиции.

К недостаткам данного технического решения можно отнести, как и у вышеприведенного размеры используемых частиц. Металлические частицы получают методом атомизации, позволяющим получать частицы только микронного размера, т.е. в исходном порошке отсутствуют наночастицы, обеспечивающие снижение температуры спекания частиц и плотную упаковку частиц.

РАСКРЫТИЕ ИЗОБРЕТЕНИЯ

В основу изобретения поставлена задача разработки способа получения гранулированного материала (фидстока) на основе бимодальных микрокапсулированных металлических порошков из/на основе нано- и микрочастиц из жаропрочных, жаростойких, коррозионностойких сплавов для формования сложнопрофильных деталей с помощью аддитивных технологий и литья под давлением.

Технический результат – получение фидстока, обладающего текучестью в интервале температур 115 – 160°C, с равномерным распределением нано- и микрочастиц в объеме гранул фидстока, что обеспечивает снижение температуры спекания и плотность спеченных деталей не менее 0,95 от теоретической плотности сплава.

Поставленная задача достигается тем, что, как и известный предлагаемый способ получения гранулированной металлопорошковой композиции (фидстока), включает механическое смешивание металлического порошка и связующего.

Новым является то, что упомянутый фидсток для формования сложнопрофильных деталей получают в две стадии:

− деагломерация и микрокапсуляция частиц бимодального металлического порошка на основе нано- и микрочастиц;

− механическое перемешивание микрокапсулированных частиц с полимером и пластификатором, нагревание полученной смеси и экструдирование расплава для получения гранул.

При этом в качестве металлического порошка используют бимодальные порошки, состоящие из нано- и микрочастиц сплавов, выбранных из группы, включающей жаропрочные, жаростойкие и коррозионностойкие сплавы на основе железа, а также хромоникелевые сплавы.

А в качестве связующего используют расплав термопластичного полимера, выбранного из группы, включающей полилактид, полиметилметакрилат, полистирол, сополимер этилвинилацетата, полиэтилен низкой плотности, полиэтиленовый воск или их смесь, и пластификатора, выбранного из группы, включающей дибутилфталат, дибутилсебацинат.

Кроме того деагломерацию и микрокапсуляцию осуществляют смешением бимодального порошка на основе нано- и микрочастиц с раствором микрокапсулирующего органического вещества и одновременного диспергирования смеси в виде суспензии упомянутого порошка в растворе с концентрацией от 1% до 10%, при следующем их соотношении, мас.%:

Бимодальный порошок на основе нано- и микрочастиц металлических сплавов 98,5-99,5;

Микрокапсулирующее органическое вещество 0,5-1,5.

При этом деагломерациию и микрокапсуляцию частиц упомянутого бимодального порошка проводят путем его смешения с раствором микрокапсулирующего органического вещества в изопропиловом спирте или нефтяном растворителе и одновременного диспергирования получаемой суспензии.

Кроме того, в качестве микрокапсулирующего органического вещества используют органические соединения, содержащие полярные функциональные группы, включающие кислород или азот и кислород, обеспечивающие сильное взаимодействие органических молекул с катионами металлов на поверхности нано- и микрочастиц.

Предпочтительно, что в качестве микрокапсулирующего органического вещества используют растворы ацетилацетона; полиэтиенгликоля ПЭГ400 и ПЭГ 6000; эфира полиэтиленгликоля синтанол ДС-10; 1,5-диаминоантрахинона, олеиновой и/или стеариновой кислоты, а качестве растворителя используют спирты, например, изопропиловый спирт, этанол, или легкокипящие углеводороды, например петролейный эфир, нефрас 80-120.

Кроме того, для получения гранул металлопорошковой композиции требуемого размера полученную смесь микрокапсулированного металлического порошка и связующего нагревают и экструдируют.

Полученная вышеописанным способом гранулированная металлопорошковая композиция (фидсток), предназначена для аддитивного изготовления или литья под давлением (инжекционного формования) сложнопрофильных металлических деталей.

Соотношение компонентов, в получаемом гранулированном металлическом материале, масс. %:

Для достижения технического результата настоящего изобретения предлагается использовать бимодальные порошки, состоящие из нано- и микрочастиц сплавов, полученные методом электрического взрыва проволоки (ЭВП), в которых наночастицы заполняют пространство между микрочастицами, способствуют снижению температуры начала спекания «зеленых» деталей и обеспечивают низкую пористость изделия после спекания. Метод ЭВП позволяет получать бимодальные порошки, в которых нано- и микрочастицы равномерно перемешаны между собой в отличие от бимодальных порошков, полученных смешением двух порошков - нанопорошков и микропорошков, полученных другими методами. К тому же при использовании порошков, полученных ЭВП можно исключить длительную и затратную стадию смешения двух порошков.

Бимодальные порошки, полученные методом ЭВП, включают наночастицы размером до 100 нм и микрочастицы размером до 5 мкм. Ограничение по размеру микрочастиц до 5 мкм связано с более низкой температурой спекания таких частиц по сравнению с микрочастицами большего размера. Наночастицы заполняют пространство между микрочастицами и также обеспечивают снижение температуры спекания. Кроме того, наночастицы обеспечивают снижение вязкости металлопорошковой композиции. Однако при увеличении содержания наночастиц более 20% происходит увеличение вязкости металлопорошковой композиции. Таким образом, выбранные размерные характеристики нано- и микрочастиц и указанное содержание наночастиц в бимодальных порошках позволяют добиться снижения температуры спекания частиц, снижения вязкости металлопорошковой композиции и, за счет этого, увеличить содержание бимодального порошка в металлопорошковой композиции.

Деагломерацию проводят одновременно с микрокапсуляцией для разрушения крупных агломератов, предотвращения окисления, равномерного распределения нано- и микрочастиц в полимере. Микрокапсуляция частиц улучшает совмещение нано- и микрочастиц с полимерами.

Для получения металлопорошковой композиции проводят совмещение микрокапсулированного металлического порошка со смесью полимеров и пластификатора, при этом используют термопластичные полимеры, например, полиэтилен низкой плотности, полиэтилен высокой плотности, полипропилен, сополимер этилвинилацетат, полистирол, полиметилметакрилат, полилактид, полиэтиленовый воск или их смеси, а в качестве пластификатора используют дибутилфталат или дибутилсебацинат.

Микрокапсулирующие органические вещества (ацетилацетон; полиэтиенгликоль ПЭГ400 и ПЭГ 6000; эфир полиэтиленгликоля синтанол ДС-10; 1,5-диаминоантрахинон) используют в количестве 0,5 – 1,5% масс. Такое количество необходимо для формирования тонкого защитного слоя на поверхности частиц. Менее 0,5% масс. недостаточно для равномерной и полной микрокапсуляции нано- и микрочастиц сплавов. Использование более 1,5% масс. микрокапсулирующего вещества приводит к слипанию частиц между собой с образованием крупных агломератов. Указанный диапазон концентраций обеспечивает полное растворение органического вещества и равномерное тонкое покрытие частиц сплава микрокапсулирующим веществом.

Пластификаторы (дибутилфталат или дибутилсебацинат) используются в количестве 0,1 – 1,5% масс. для увеличения пластичности полимеров при переработке. Добавка более 1,5% масс. пластификатора приводит к выпотеванию и образованию крупных капель.

Содержание порошка сплава должно составлять 85 – 95% масс. Содержание порошка менее 85 % масс. приводит к существенной усадке спеченных изделий, а при более 95% масс. снижается текучесть расплава.

Гранулированный материал (фидсток) может быть использован для формования изделий следующими способами:

– инжекционное формование, или литье под давлением в термопластавтомате: гранулы металлопорошковой композиции загружаются в бункер, нагреваются, полученная пластичная масса подается под давлением в прессформу для формования изделий;

– аддитивное формование с использованием 3D-принтера с микроэкструдером, диаметр сопла 0,7 мм: гранулы металлопорошковой композиции загружаются в бункер, нагреваются до температуры размягчения, из полученной пластичной массы шнеком экструдера выдавливается нить толщиной 0,7 мм и ею послойно печатается изделие.

ИЗОБРЕТЕНИЕ ПОЯСНЯЕТСЯ ГРАФИЧЕСКИМИ МАТЕРИАЛАМИ

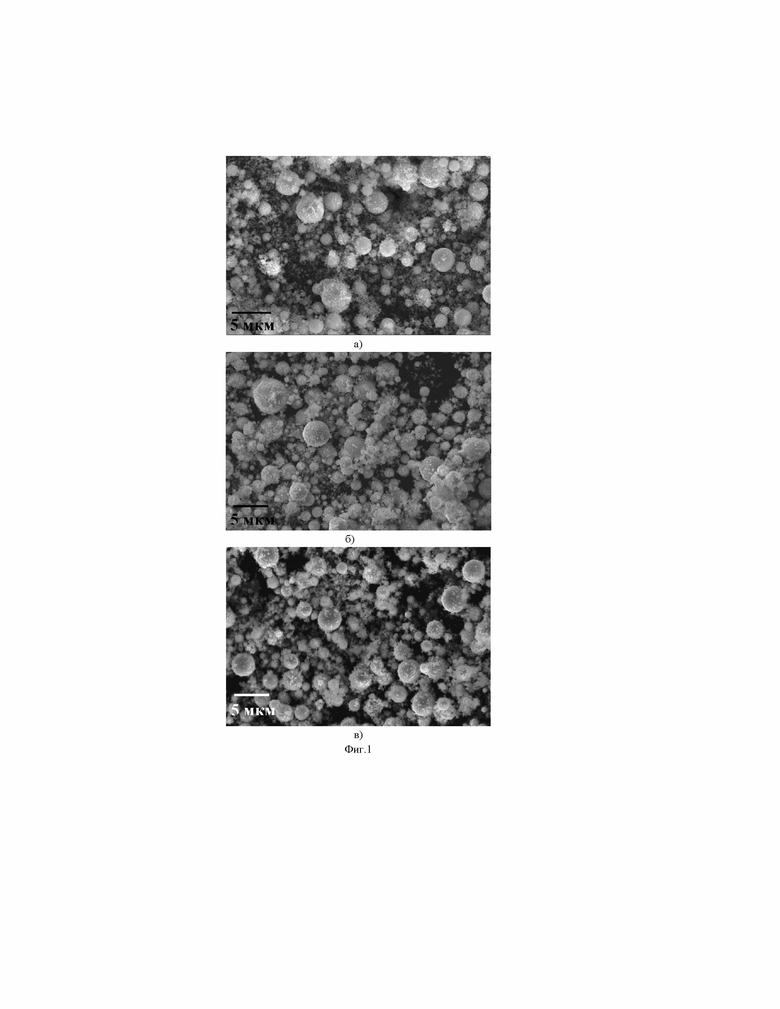

На фиг.1 представлены микрофотографии бимодальных порошков сплавов: а) ХН70Ю, б) ХН60ВТ и в) 316L.

На фиг.2 представлены ПЭМ-микрофотографии микрокапсулированных бимодальных порошков сплавов: а) ХН70Ю, б) ХН60ВТ и в) 316L.

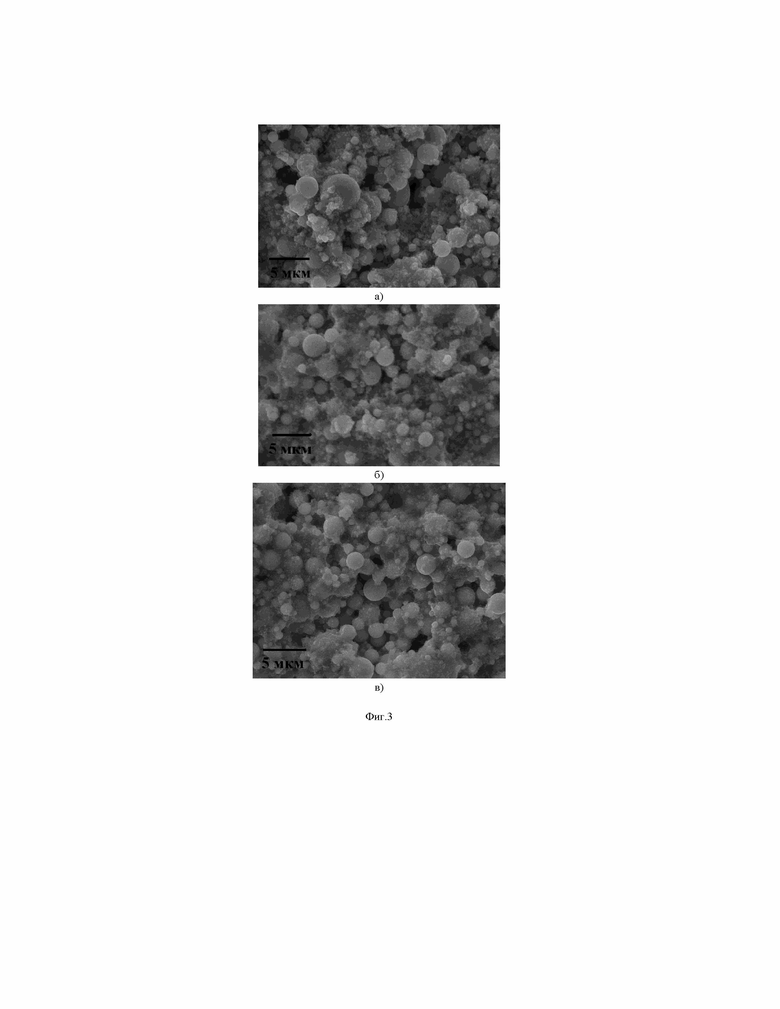

На фиг.3 представлены микрофотографии изломов гранул металлопорошковой композиции на основе микрокапсулированных бимодальных порошков сплавов: а) ХН70Ю, б) ХН60ВТ и в) 316L.

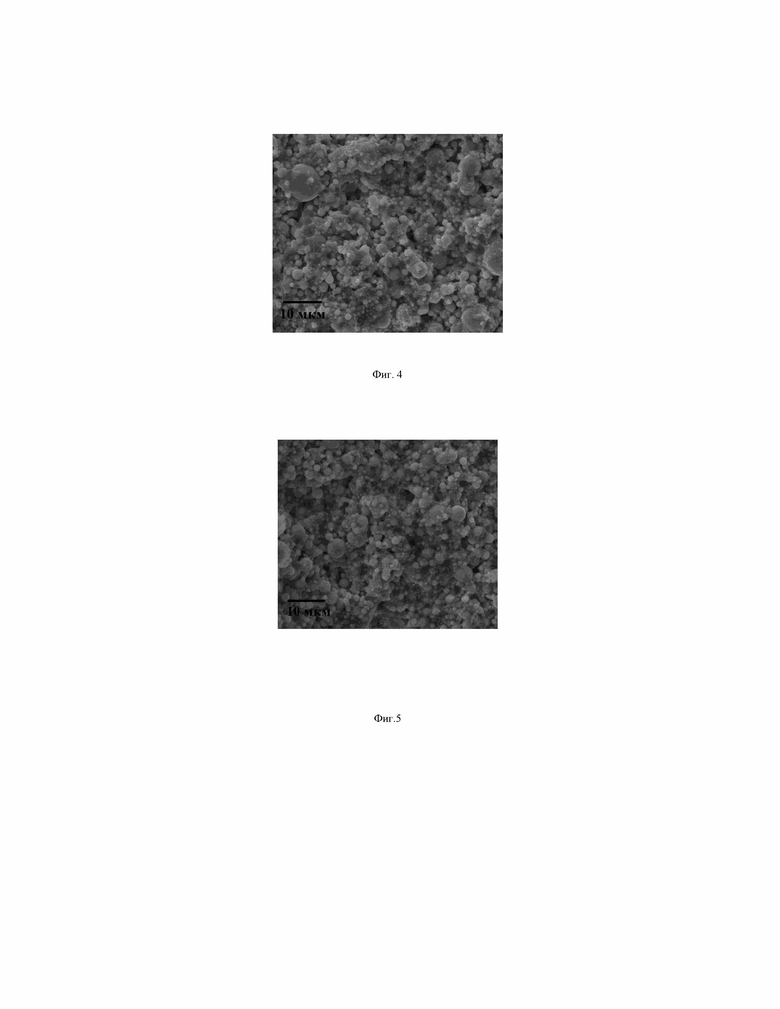

На фиг.4 представлен излом детали, напечатанной с помощью 3D-принтера, фидсток из коррозионностойкого сплава марки 316L.

На фиг. 5 представлен излом детали, полученной литьем под давлением, фидсток из коррозионностойкого сплава марки 316L.

ОСУЩЕСТВЛЕНИЕ ИЗОБРЕТЕНИЯ

Сущность изобретения поясняется также нижеприведенными примерами конкретного выполнения.

Пример 1. Получение фидстока из жаропрочного сплава марки ХН70Ю. На фиг.1а представлено СЭМ-изображение бимодального порошка сплава ХН70Ю.

Деагломерация и микрокапсуляция бимодального порошка сплава ХН70Ю.

0,46 г стеариновой кислоты растворяют в 600 мл углеводородного растворителя нефрас 80-120. В раствор добавляют 60 г бимодального порошка сплава и перемешивают с помощью гомогенизатора со скоростью 5000 об/мин в течение 30 мин. Бимодальный порошок получен методом ЭВП, содержит наночастицы и микрочастицы размером не более 5 мкм. Средний размер наночастиц составляет 80 нм, содержание наночастиц составляет 16% масс. Затем растворитель отгоняют с помощью ротационного испарителя и извлекают микрокапсулированный порошок. Нарабатывают примерно 470 г микрокапсулированного порошка сплава ХН70Ю. На фиг.2а представлено ПЭМ-изображение микрокапсулированного бимодального порошка сплава ХН70Ю.

Совмещение микрокапсулированных частиц бимодального порошка сплава ХН70Ю с расплавом смеси полимеров.

Смесь полимеров, состоящую из 15 г полиметилметакрилата, 15 г полиэтиленового воска и 1,5 г пластификатора дибутилфталата загружают в сигма-Z-образный смеситель и перемешивают со скоростью 200 об/мин в течение 30 мин. Затем постепенно не останавливая перемешивание вносят 470 г микрокапсулированного порошка сплава ХН70Ю, нагревают и перемешивают при температуре 140°С со скоростью 200 об/мин в течение 1 ч.

Нагретую смесь загружают в бункер экструдера, нагревают до 160°C и экструдируют для получения гранул металлопорошковой композиции на основе сплава ХН70Ю.

Состав фидстока, масс. %.

На фиг.3а представлен излом гранулы на основе сплава ХН70Ю, показывающий равномерное распределение наночастиц, микрочастиц и полимерного связующего.

Пример 2. Получение фидстока из жаростойкого сплава марки ХН60ВТ. На фиг. 1б представлено СЭМ-изображение бимодального порошка сплава ХН60ВТ.

Деагломерация и микрокапсуляция бимодального порошка сплава ХН60ВТ.

0,4 г ПЭГ400 растворяют в 600 мл изопропилового спирта. В раствор добавляют 60 г бимодального порошка сплава и перемешивают с помощью гомогенизатора со скоростью 5000 об/мин в течение 30 мин. Бимодальный порошок сплава ХН60ВТ, полученный методом ЭВП, содержит наночастицы cо средним размером 75 нм, и микрочастицы размером не более 5 мкм. Содержание наночастиц составляет 14% масс. Затем растворитель отгоняют с помощью ротационного испарителя и извлекают микрокапсулированный порошок. Нарабатывают примерно 470 г микрокапсулированного порошка сплава ХН60ВТ. На фиг.2б представлено ПЭМ-изображение микрокапсулированного бимодального порошка сплава ХН60ВТ.

Совмещение микрокапсулированных частиц бимодального порошка сплава ХН60ВТ с расплавом смеси полимеров.

Смесь полимеров, состоящую из 12,5 г сополимера этилвинилацетата, 17,5 г полиэтиленового воска и 2 г пластификатора дибутилфталата загружают в сигма-Z-образный смеситель и перемешивают со скоростью 200 об/мин в течение 30 мин. Затем постепенно не останавливая перемешивание вносят 470 г микрокапсулированного порошка сплава ХН60ВТ, нагревают и перемешивают при температуре 140°C со скоростью 200 об/мин в течение 1 ч. Нагретую смесь загружают в бункер экструдера и перерабатывают в гранулы при 160°C. Получают гранулы металлопорошковой композиции на основе сплава ХН60ВТ размером 1-5 мм.

Состав фидстока, масс. %.

На рисунке 3б представлен излом гранулы на основе сплава ХН60ВТ, показывающий равномерное распределение наночастиц, микрочастиц и полимерного связующего.

Пример 3. Получение фидстока из коррозионностойкого сплава марки 316L. На фиг. 1в представлено СЭМ-изображение бимодального порошка сплава 316L.

Деагломерация и микрокапсуляция бимодального порошка сплава 316L.

0,33 г синтанол ДС-10 растворяют в 600 мл изопропилового спирта. В раствор добавляют 60 г бимодального порошка сплава 316L и перемешивают с помощью гомогенизатора со скоростью 5000 об/мин в течение 30 мин. Бимодальный порошок сплава 316L, полученный методом ЭВП, содержит наночастицы и микрочастицы. Средний размер наночастиц составляет 75 нм, содержание наночастиц составляет 14 % масс. Размер микрочастиц составляет не более 5 мкм. Затем растворитель отгоняют с помощью ротационного испарителя и извлекают микрокапсулированный порошок. Нарабатывают примерно 470 г микрокапсулированного порошка сплава 316L. На фиг. 2в представлено ПЭМ-изображение микрокапсулированного бимодального порошка сплава 316L.

Совмещение микрокапсулированных частиц бимодального порошка сплава 316L с расплавом полимеров.

Смесь полимеров, состоящую из 17,5 г полилактида, 14 г полиэтиленового воска и 1 г пластификатора дибутилсебацината загружают в сигма-Z-образный смеситель и перемешивают со скоростью 200 об/мин в течение 30 мин. Затем постепенно, не останавливая перемешивание, вносят 470 г микрокапсулированного порошка сплава 316L, нагревают и перемешивают при температуре 140°C со скоростью 200 об/мин в течение 1 ч. Нагретую смесь загружают в бункер экструдера и перерабатывают в гранулы при 160°C. Получают гранулы металлопорошковой композиции на основе сплава 316L размером 1-5 мм.

Состав фидстока, масс. %.

На фиг.3в представлен излом гранулы на основе сплава 316L, показывающий равномерное распределение наночастиц, микрочастиц и полимерного связующего.

Пример 4. Аддитивное формование деталей.

Фидсток из коррозионностойкого сплава марки 316L, полученный по примеру 3, загружают в бункер 3D-принтера, оснащенного микроэкструдером с диаметром сопла 0,7 мм, нагревают до температуры плавления фидстока 140°C и формирующейся нитью печатают изделие. На фиг. 4 представлен излом детали, напечатанной с помощью 3D-принтера, показывающий равномерное распределение наночастиц, микрочастиц и полимерного связующего, и низкую пористость «зеленой» детали.

Пример 5 – Литье под давлением

Фидсток из коррозионностойкого сплава марки 316L, полученный по примеру 3, загружают в термопластавтомат, нагревают до температуры плавления фидстока 120°C и подают расплав под давлением 75 МПа в пресс-форму. На рисунке 5 представлен излом детали, полученной литьем под давлением. Сформованные детали спекают в вакуумной печи при температуре 1300°C в течение 30 мин. Плотность спеченных изделий, полученных из металлопорошковой композиции на основе сплава 316L составляет 0,95±0,02 от теоретической плотности сплава.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения металлического порошка и устройство для его осуществления | 2018 |

|

RU2699886C1 |

| Термопластичный гранулированный материал (фидсток) и способ его изготовления | 2019 |

|

RU2701228C1 |

| Способ получения гранулированного материала | 2023 |

|

RU2807988C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИЙ ИЗ ПОЛИМЕРА И НАНОРАЗМЕРНЫХ НАПОЛНИТЕЛЕЙ | 2015 |

|

RU2586979C1 |

| Способ получения металлического фидстока | 2016 |

|

RU2630142C1 |

| АДГЕЗИВНАЯ ПОЛИМЕРНАЯ КОМПОЗИЦИЯ С МАГНИТНЫМИ СВОЙСТВАМИ | 2002 |

|

RU2225425C1 |

| СМАЗКА ДЛЯ УПЛОТНЯЕМОЙ МЕТАЛЛУРГИЧЕСКОЙ ПОРОШКОВОЙ СМЕСИ, СОСТАВ МЕТАЛЛИЧЕСКОГО ПОРОШКА, ПОДЛЕЖАЩЕГО УПЛОТНЕНИЮ, СПОСОБ ПОЛУЧЕНИЯ СПЕЧЕННЫХ ИЗДЕЛИЙ | 1998 |

|

RU2208499C2 |

| ТОКОПРОВОДЯЩАЯ КЛЕЕВАЯ КОМПОЗИЦИЯ | 2015 |

|

RU2612717C2 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКОГО ПОРОШКА | 2021 |

|

RU2754543C1 |

| Устройство и способ для получения порошковых материалов на основе нано- и микрочастиц путем электрического взрыва проволоки | 2017 |

|

RU2675188C1 |

Изобретение относится к области обработки металлических порошков, а именно к получению гранулированных материалов (фидстоков), используемых для получения металлических изделий методом инжекционного формования/литья под давлением и аддитивного производства. Проводят деагломерацию и микрокапсуляцию частиц бимодального металлического порошка, содержащего наночастицы размером менее 100 нм и микрочастицы размером не более 5 мкм, при содержании наночастиц в смеси не более 20 мас.%. Затем осуществляют механическое смешивание микрокапсулированных частиц порошка со связующим, представляющим собой смесь термопластичного полимера и пластификатора. Смесь нагревают и экструдируют с получением гранул, содержащих бимодальный металлический порошок, микрокапсулирующее органическое вещество, пластификатор и термопластичный полимер при следующем соотношении компонентов, мас. %: бимодальный металлический порошок 85-95; микрокапсулирующее органическое вещество 0,5-1,5; пластификатор 0,1-1,5; термопластичный полимер 2-14. Обеспечивается равномерное распределение нано- и микрочастиц в объеме гранул, текучесть в интервале температур 115-160°C, снижение температуры спекания и плотность спеченных деталей не менее 0,95 от теоретической плотности. 2 н. и 6 з.п. ф-лы, 5 ил., 5 пр.

1. Способ получения гранулированной металлопорошковой композиции, включающий механическое смешивание частиц металлического порошка со связующим, отличающийся тем, что перед механическим смешиванием осуществляют деагломерацию и микрокапсуляцию частиц бимодального металлического порошка, содержащего наночастицы размером менее 100 нм и микрочастицы размером не более 5 мкм, при содержании наночастиц в смеси не более 20 мас.%, затем осуществляют механическое смешивание микрокапсулированных частиц порошка со связующим, представляющим собой смесь термопластичного полимера и пластификатора, после чего полученную смесь нагревают и экструдируют с получением гранул.

2. Способ по п. 1, отличающийся тем, что деагломерацию и микрокапсуляцию осуществляют путем смешивания бимодального порошка с раствором микрокапсулирующего органического вещества и одновременного диспергирования смеси в виде суспензии упомянутого порошка в растворе с концентрацией от 1 до 10%, при следующем их соотношении, мас.%:

3. Способ по п. 2, отличающийся тем, что в качестве микрокапсулирующего органического вещества используют вещества, выбранные из группы, включающей ацетилацетон, полиэтиленгликоль ПЭГ400 и ПЭГ 6000, эфир полиэтиленгликоля синтанол ДС-10 или 1,5-диаминоантрахинон.

4. Способ по п. 2, отличающийся тем, что в качестве растворителя используют спирты, предпочтительно изопропиловый спирт, или легкокипящие углеводороды, предпочтительно нефтяной растворитель.

5. Способ по п. 1, отличающийся тем, что в качестве термопластичного полимера используют вещества, выбранные из группы, включающей полилактид, полиметилметакрилат, полистирол, сополимер этилвинилацетата, полиэтилен низкой плотности или их смесь, а в качестве пластификатора используют дибутилфталат или дибутилсебацинат, при этом механическое смешивание осуществляют при следующем соотношении компонентов, мас.%:

6. Способ по п. 1, отличающийся тем, что используют бимодальный порошок, полученный методом электрического взрыва проволоки (ЭВП) из жаропрочных, жаростойких, коррозионно-стойких сплавов на основе железа и хромоникелевых сплавов.

7. Гранулированная металлопорошковая композиция, отличающаяся тем, что она получена способом по любому из пп. 1-6 в виде гранул, содержащих бимодальный металлический порошок, микрокапсулирующее органическое вещество, пластификатор и термопластичный полимер при следующем соотношении компонентов, мас.%:

| Способ получения металлического фидстока | 2016 |

|

RU2630142C1 |

| МЕТАЛЛОПОЛИМЕРНАЯ КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ СТАЛЬНЫХ ЗАГОТОВОК | 2006 |

|

RU2310542C1 |

| Способ фракционирования полидисперсных смесей нано- и микрочастиц | 2016 |

|

RU2643539C1 |

| US 20080286141 A1, 20.11.2008 | |||

| KR 1020060092196 A, 22.08.2006 | |||

| US 10189204 B2, 29.01.2019 | |||

| US 7585458 B2, 08.09.2009. | |||

Авторы

Даты

2020-04-15—Публикация

2019-06-17—Подача