ОБЛАСТЬ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится к области катализаторов. В частности настоящее изобретение относится к гидротермически стабильному каталитическому составу и технологическому способу его приготовления.

ОПРЕДЕЛЕНИЯ

Следующие слова и выражения, используемые в настоящем описании изобретения, имеют значения, указанные ниже, за исключением случаев, когда контекст подразумевает иное.

Синтез-газ: термин «синтез-газ» (также «сингаз») означает горючую газовую смесь, которая состоит преимущественно из водорода, окиси углерода и, очень часто, углекислого газа.

Газификация: термин «газификация» означает технологический процесс, с помощью которого преобразуют органическое или ископаемое топливо на основе углеродсодержащих материалов в окись углерода, водород и углекислый газ. Это достигается реакцией материалов (в сухом состоянии или с добавлением воды) при высоких температурах (>700°C), с частичным окислением, при регулируемом количестве кислорода и/или пара (в случае сухого исходного материала).

Низкотемпературная газификация - это газификация углеродсодержащего сырья при температуре в диапазоне от 600°C до 850°C.

ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

Газификация - это технологический процесс преобразования органических материалов в синтез-газ, который состоит из окиси углерода, водорода и углекислого газа. Газификация представляет собой эффективную технологию преобразования углерода по сравнению со сжиганием. Однако коммерческие установки для газификации не распространены в мире из-за высоких капитальных и операционных расходов, а также проблем с надежностью.

Большинство коммерческих газогенераторов с газификацией в потоке используют чистый кислород и работают в жестких условиях: при температурах выше температуры плавления золы (>1400°C) и при давлении выше 25 бар. Эти газогенераторы зачастую сталкиваются с серьезными проблемами надежности, такими как текучесть/уборка шлака, стойкость огнеупора, смолообразование и другие моменты, требующие затратного трудоемкого технического обслуживания воздухоразделительных и других последующих установок технологической линии.

Коммерческие газогенераторы с кипящим слоем работают в диапазоне от температуры размягчения золы до точки плавления. Соответственно, такие газогенераторы сталкиваются с рядом проблем, таких как низкая степень конверсии углерода, агломерация, спекание, прекращение процесса псевдоожижения, участки максимальных температур, неконтролируемое кислородно-топливное горение и получение низкокалорийного газа вследствие разбавления азотом и т. п. Кроме того, имеются сложности с газификацией малореактивного сырья, такого как нефтяной кокс ввиду его более низкой кинетики газификации, которая требует еще более высокой рабочей температуры по сравнению с лигнитом, биомассой и черным лигнитом, которые, как известно, отличаются очень высокой реактивностью. Таким образом, для газификации нефтяного кокса требуется каталитическое действие, которое обеспечивает полную конверсию углерода при низких температурах и, соответственно, позволяет избежать предельных рабочих условий.

Далее перечислено несколько известных технических решений с указанием катализатора и его состава для газификации углеродсодержащего сырья:

В заявке US 2010/0181539 описывается новая конфигурация двойной схемы для газификации в кипящем слое. Система включает первичный двойной контур с кипящим слоем, который производит синтез-газ низкого качества с высоким содержанием высших углеводородов, дегтя, метана и т.д., полученный синтез-газ поступает во второй двойной контур с кипящим слоем для производства синтез-газа высокого качества в присутствии никеля на инертном носителе α-оксиде алюминия. Катализатор циркулирует между камерой сгорания и газогенератором в первичном и втором двойном контуре с кипящим слоем для передачи тепла от камеры сгорания и газогенератора. Несмотря на то, что предполагается использование катализатора на износостойком носителе для точной регулировки и достижения молярного отношения синтез-газа, подходящего для сырья процесса синтеза по Фишеру-Тропшу, инертный носитель, то есть α-оксид алюминия, имеет очень маленькую площадь поверхности, объем пор и доступность, что не обеспечивает адекватную каталитическую поверхность для активной дисперсии металла. Кроме того, предложенный катализатор, то есть Ni, не является подходящим активным металлическим центром для паровой газификации углеродсодержащего сырья.

В патенте US 4475925 описывается подходящая пара катализатора и теплоносителя для газификации углеродсодержащих твердых веществ с использованием газогенератора с двойным кипящим слоем. Смесь нефтяного кокса и KNO3 (полученная физическим смешиванием или импрегнированием) и спеченный боксит подходят для газификации без агломерации при температуре до 950°C. Установлен верхний предел температуры реакции для заданной смеси катализатора и теплоносителя во избежание агломерации/спекания с теплоносителем. Поскольку катализатор физически смешивается с сырьем вместо импрегнирования в носитель, потери и регенерация катализатора остаются основными проблемами, которые не решаются в данном изобретении.

В заявке US 2007/0083072 описывается технологический процесс, в ходе которого щелочной катализатор импрегнируется в нефтяной кокс (~ в 5 раз больше содержания золы в сырье) с последующей газификацией при температуре 650–760°C и давлении около 34 бар. Часть полученного синтез-газа направляется для повторного использования в газогенератор, и эти условия непосредственно благоприятствуют производству синтез-газа. Описывается метод управления потребностью в эндотермическом тепле для паровой газификации с помощью экзотермического тепла метанации. Регенерация всего катализатора невозможна, поскольку катализатор импрегнируется в само углеродсодержащее сырье. Соответственно, требуется затратное восстановление катализатора для повторного использования.

В патенте EU 0024792 описывается применение катализатора K2CO3 или Na2CO3 для реакции газификации углеродсодержащего сырья. Щелочной катализатор (от 5 до 50 масс.%) импрегнируют в уголь с последующей газификацией в присутствии пара и O2 при температуре от 650 до 790°C и давлении в диапазоне от 3 до 14 кг/см2. Основным недостатком этого процесса являются нерешенные вопросы потери, восстановления и регенерации катализатора. Предложенный способ нельзя назвать экономически обоснованным, так как импрегнирование катализатора в сырье требует наличия затратных и трудоемких этапов восстановления и повторного использования.

В заявке US 2009/0165380 описывается процесс каталитической газификации нефтяного кокса, в ходе которого катализатор (смесь KOH и K2CO3) наносится на кокс для газификации при температуре 700°C и давлении 34 атм в газогенераторе с кипящим слоем вместе с потоком рециркулируемого синтез-газа. В данном патенте описываются наилучшие рабочие условия и каталитический состав для прямой конверсии углеродсодержащего сырья в метан. Для удовлетворения потребности в эндотермическом тепле предлагается сочетать реакцию метанации с паровой газификацией, при этом ожидается, что общая реакция будет термически нейтральной. Однако вследствие потерь тепла в ходе процесса и других потребностей в энергии (таких как испарение влаги в сырье) предлагается вводить в реактор небольшое количество обогащенного кислородом газа для поддержания теплового баланса. В данном изобретении описываются эффективные способы достижения теплового баланса, однако поскольку катализатор (предпочтительно щелочной) импрегнируется в углеродсодержащее сырье, восстановление и регенерация катализатора требуют сложной и капиталоемкой конфигурации способа.

Кикучи (Kikuchi) и соавт., 1984 г. (ACS Fuel Volumes, (1984), 29 (2), 179–185), описывают использование катализатора на носителе, то есть 17% масс. K2CO3, импрегнированного в α-Al2O3, для газификации активного углерода в газогенераторе с одним кипящим слоем при температуре 850°C, при этом изучают кинетику активированного углерода и влияние нанесения катализатора на скорость газификации и пр. Известно, что α-оксид алюминия имеет малый объем пор и площадь поверхности, недостаточные для наилучшей дисперсии щелочи на α-оксиде алюминия. Авторы изобретения пришли к выводу, что влияние катализатора на расход кокса для конверсии углерода является ничтожным в рамках экспериментальных условий. Можно отметить, что кинетика при высокой температуре отличается от кинетики при низкой температуре. Влияние каталитического действия на выход газа в процессе газификации более выражено при низких температурах по сравнению с высокими. Катализатор с большим объемом пор является обязательным для более высокого снаряжения металлом для достижения значительной каталитической газификации при более низких температурах (например, <750°C).

Общепринятые катализаторы для газификации подготавливают либо путем импрегнирования катализатора непосредственно в углеродсодержащее сырье, либо посредством физического смешивания катализатора с углеродсодержащим сырьем, либо при помощи импрегнирования катализатора в общепринятый носитель с последующим физическим смешиванием катализатора с углеродсодержащим сырьем. Однако в первых двух случаях по мере прохождения реакции катализатор может улетучиться из газогенератора вместе с золой-уносом, что приводит к необходимости этапов восстановления и повторного использования катализатора.

В третьем случае объем пор, площадь поверхности, гидротермическая стабильность и износоустойчивость носителя являются важными факторами при использовании для газификации катализаторов на носителе для достижения устойчивой и повышенной газифицирующей активности во время конверсии углеродсодержащего сырья при значительно более низких температурах и для преодоления сложностей с восстановлением, регенерацией и повторным использованием катализатора. Также в третьем случае, если катализатор включает общепринятый носитель, катализатор не обладает желаемой гидротермической стабильностью и износоустойчивостью, а также не обеспечивает высокое снаряжение металлом и повышенную длительную газифицирующую активность.

Соответственно, ощущается потребность в каталитическом составе для процесса газификации, который может обеспечить устойчивую газификацию при большей надежности.

ЦЕЛИ

Некоторые цели настоящего изобретения, которым удовлетворяет, по меньшей мере, один вариант его осуществления, приведены ниже.

Первой целью настоящего изобретения является улучшение решения одной или нескольких проблем предшествующего уровня техники или, по меньшей мере, предоставление полезной альтернативы.

Второй целью настоящего изобретения является описание каталитического состава, который характеризуется гидротермической стабильностью, для проведения газификации углеродсодержащего сырья при более низких температурах.

Третьей целью настоящего изобретения является описание каталитического состава, который сохраняет объем пор, площадь поверхности и износоустойчивость (механическую прочность) после газификации углеродсодержащего сырья.

Четвертой целью настоящего изобретения является обеспечение более высокого снаряжения активными металлами носителя каталитического состава.

Пятой целью настоящего изобретения является описание каталитического состава для производства синтез-газа (H2/CO) высокого качества.

Другие цели и преимущества более полно раскрываются в дальнейшем описании, которое, однако, не ограничивает область применения данного изобретения.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

В настоящем изобретении описывается гидротермически стабильный каталитический состав для низкотемпературной газификации углеродсодержащего сырья. Углеродсодержащее сырье можно выбрать из группы, включающей нефтяной кокс, уголь, биомассу, дерево, другие углеродсодержащие материалы или сочетание указанных веществ. Каталитический состав включает аморфный алюмосиликатный носитель и K2CO3, импрегнированный в носитель.

Массовое отношение оксида кремния к оксиду алюминия в алюмосиликатном носителе может быть в диапазоне от 0,1 до 1,5.

Обычно массовое отношение оксида кремния к оксиду алюминия в алюмосиликатном носителе может быть в диапазоне от 0,1 до 0,9.

Количество K2CO3, импрегнированного в аморфный алюмосиликатный носитель, может быть в диапазоне от 5 до 60% масс. относительно общего каталитического состава.

Каталитический состав может характеризоваться объемом пор в диапазоне от 0,1 до 0,9 см3/г, площадью поверхности в диапазоне от 40 до 250 м2/г и индексом истирания в диапазоне от 2 до 8%.

Каталитический состав является гидротермически стабильным даже при температуре до 850°C.

Объем пор, площадь поверхности и индекс истирания каталитического состава сохраняются после газификации углеродсодержащего сырья в присутствии катализатора.

В настоящем изобретении также описывается способ приготовления гидротермически стабильного каталитического состава. Способ включает смешивание кремнекислой соли с водой для получения щелочного водного раствора. Кислотный водный раствор добавляют к щелочному водному раствору при поддержании значения pH в диапазоне от 8 до 9 для получения осажденного оксида кремния. Осажденный оксид кремния отделяют для получения кремнекислого осадка. Кремнекислый осадок обрабатывают кислотным водным раствором соли алюминия для получения первой суспензии. Первую суспензию перемешивают для получения гидратированной алюмосиликатной суспензии со значением pH менее 2. Водный раствор натрия алюмината или кальция алюмината добавляют к гидратированной алюмосиликатной суспензии для получения второй суспензии со значением pH в диапазоне от 4 до 5. Вторую суспензию фильтруют для получения влажного осадка. Влажный осадок подвергают повторному суспендированию в воде для получения суспензии, поддающейся насосной перекачке, с последующим высушиванием данной суспензии распылением для получения аморфного алюмосиликатного носителя со средним размером частиц в диапазоне от 80 до 150 мкм. В аморфный алюмосиликатный носитель импрегнируют K2CO3 для получения носителя с импрегнированным K2CO3, после чего высушивают носитель с импрегнированным K2CO3 для получения гидротермически стабильного каталитического состава.

В качестве кремнекислой соли может использоваться кремнекислый натрий и/или кремнекислый калий.

Кислотный водный раствор включает от 30 до 40% кислоты в воде.

Может быть использована по меньшей мере одна кислота из группы, включающей серную кислоту, хлористоводородную кислоту и азотную кислоту.

В качестве соли алюминия может использоваться сульфат алюминия и/или хлорид алюминия.

Кислотный водный раствор соли алюминия можно получить путем смешивания соли алюминия в 30–40% кислоты.

Этап способа, предполагающий импрегнирование K2CO3, выполняют методом пропитки по влагоемкости или методом многоэтапного импрегнирования.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Гидротермическая стабильность катализатора является критическим параметром каталитической газификации углеродсодержащего сырья в синтез-газ, поскольку ожидается, что катализатор должен выдерживать тяжелые гидротермические условия (например: пар и водород) во время газификации углеродсодержащего сырья. Согласно наблюдениям, общепринятый носитель, то есть γ–оксид алюминия, обладает неудовлетворительной гидротермической стабильностью в условиях каталитической газификации и, таким образом, не может обеспечить стабильную газифицирующую активность, что ведет к уменьшению конверсии углерода в ходе паровой газификации углеродсодержащего сырья с течением времени.

Обычно объем пор и площадь поверхности имеющихся на рынке высушенных распылением микросфер γ–оксида алюминия составляют <0,5 см3/г и <185 м2/г соответственно. Отмечается значительная потеря объема пор и площади поверхности γ–оксида алюминия при проведении испытания на гидротермическую дезактивацию (в особенности в присутствии пара при температуре 800°C и в течение 24 часов). Объем пор и площадь поверхности капель γ–оксида падает до <0,28 см3/г и <65 м2/г соответственно вследствие гидротермической дезактивации. Согласно наблюдениям, при снаряжении носителя большим количеством активных металлов происходит дальнейшее уменьшение объема пор и площади поверхности. Кроме того, активные металлы погружаются в поры носителя и могут быть не доступны для реакции.

Также отмечается, что каталитический γ-оксид алюминия на носителе из щелочных металлов, в случае использования для газификации углеродсодержащего сырья при высокой температуре в присутствии пара и водорода, предрасположен к уменьшению объема пор вследствие фазового перехода γ-оксида алюминия в более стабильный α-оксид алюминия, в результате чего происходит потеря газифицирующей активности с течением времени. Более того, на рынке представлено несколько носителей, которые не способны сохранять неизменный индекс истирания. Также отмечается, что щелочные металлы образуют нежелательные агломераты (алюмосиликаты щелочных металлов) с алюмосиликатной матрицей.

Таким образом, в настоящем изобретении предлагается гидротермически стабильный каталитический состав и технологический способ его приготовления, которые позволяют избежать вышеупомянутых недостатков.

В соответствии с одним из аспектов настоящего изобретения гидротермически стабильный каталитический состав включает аморфный алюмосиликатный носитель и K2CO3, импрегнированный в носитель (термин «носитель» далее означает «аморфный алюмосиликатный носитель»).

В соответствии с одним вариантом осуществления настоящего изобретения массовое отношение оксида кремния к оксиду алюминия в носителе находится в диапазоне от 0,1 до 1,5. В соответствии с другим вариантом осуществления настоящего изобретения массовое отношение оксида кремния к оксиду алюминия в носителе находится в диапазоне от 0,1 до 0,9. K2CO3 импрегнируют в аморфный алюмосиликатный носитель в количестве от 5 до 60% масс. относительно общего каталитического состава.

Каталитический состав характеризуется объемом пор в диапазоне от 0,1 до 0,9 см3/г, площадью поверхности в диапазоне от 40 до 250 м2/г и индексом истирания в диапазоне от 2 до 8%.

В частности, аморфная природа силиката в составе алюмосиликатного носителя облегчает противодействие фазовому переходу оксида алюминия, то есть преобразованию гамма-оксида алюминия в альфа-оксид алюминия.

Использование аморфного носителя с высоким объемом пор и большой площадью поверхности позволяет достичь большего снаряжения щелочным металлом (K2CO3) и лучшей дисперсии щелочного металла на носителе, что в свою очередь обеспечивает повышенную газифицирующую активность.

В соответствии с другим аспектом настоящего изобретения предлагается способ приготовления каталитического состава. Способ описывается далее.

Кремнекислую соль смешивают с водой для получения щелочного водного раствора. В качестве кремнекислой соли используют кремнекислый натрий и/или кремнекислый калий.

Кислотный водный раствор добавляют к щелочному водному раствору при поддержании значения pH в диапазоне от 8 до 9 для получения осажденного оксида кремния. Кислотный водный раствор включает от 30 до 40% кислоты в воде. В соответствии с настоящим изобретением используют по меньшей мере одну кислоту из группы, включающей серную кислоту, хлористоводородную кислоту и азотную кислоту. Осажденный оксид кремния отделяют для получения кремнекислого осадка. Обычно осажденный оксид кремния отделяют фильтрацией или декантацией.

Кремнекислый осадок обрабатывают кислотным водным раствором соли алюминия для получения первой суспензии, после чего первую суспензию перемешивают для получения гидратированной алюмосиликатной суспензии со значением pH менее 2. В качестве соли алюминия используют сульфат алюминия и/или хлорид алюминия. Обычно кислотный водный раствор соли алюминия получают путем смешивания соли алюминия в 30-40% кислоты (т.е. от 30 до 40% кислоты в воде).

Водный раствор натрия алюмината или кальция алюмината добавляют к гидратированной алюмосиликатной суспензии для получения второй суспензии, после чего фильтруют вторую суспензию для получения влажного осадка. Значение pH второй суспензии находится в диапазоне от 4 до 5. Хотя в качестве основания для увеличения значения pH в ходе следующих экспериментов использовали натрия алюминат, последний можно легко заменить на кальция алюминат, как хорошо известно специалистам в данной области.

В частности, полученный влажный осадок не поддается насосной перекачке для приготовления сферических частиц, высушиваемых распылением. Соответственно, влажный осадок подвергают повторному суспендированию в воде для получения суспензии, поддающейся насосной перекачке, с последующим высушиванием данной суспензии распылением для получения аморфного алюмосиликатного носителя со средним размером частиц в диапазоне от 80 до 150 мкм. В соответствии с одним из вариантов осуществления настоящего изобретения суспензия, поддающаяся насосной перекачке, высушивается распылением с использованием параллельного потока. В соответствии с одним из вариантов осуществления настоящего изобретения средний размер частиц носителя составляет 90 мкм.

В носитель импрегнируют K2CO3 для получения носителя с импрегнированным K2CO3, после чего высушивают носитель с импрегнированным K2CO3 для получения гидротермически стабильного каталитического состава. В соответствии с настоящим изобретением импрегнирование K2CO3 в носитель выполняют методом пропитки по влагоемкости или методом многоэтапного импрегнирования.

Обычно при использовании метода пропитки по влагоемкости K2CO3 растворяют в водном или органическом растворе. Затем раствор добавляют к носителю, предпочтительно имеющему тот же объем пор, что и у добавляемого раствора. Раствор впитывается в поры посредством капиллярного действия. Если раствор добавляется в количестве, превышающем объем пор носителя, транспорт раствора меняется с капиллярного действия на процесс диффузии, который происходит медленнее. Катализатор высушивают и прокаливают для удаления летучих компонентов, присутствующих в растворе, при этом K2CO3 осаждается на поверхности носителя. В частности, условия массопередачи определяют профиль концентрации K2CO3 внутри пор на этапах импрегнирования и высушивания.

Каталитический состав используют для низкотемпературной газификации углеродсодержащего сырья с применением газогенератора с одним кипящим слоем или газогенератора с двойным кипящим слоем, который работает при температуре в диапазоне от 600°C до 850°C и давлении в диапазоне от 1 до 5 бар в присутствии газифицирующего агента (например: CO2 или пара), для производства синтез-газа. Более того, каталитический состав проявляет стабильность при газификации углеродсодержащего сырья при температуре до 800°C в течение не менее 24 часов в присутствии пара. Углеродсодержащее сырье выбирают из группы, включающей нефтяной кокс, уголь, биомассу, дерево и другие углеродсодержащие материалы.

В частности, катализатор с осажденными на нем частицами углерода (дезактивированный катализатор) из газогенератора подают в камеру сгорания для сжигания его части в присутствии воздуха при температуре в диапазоне от 800°C до 825°C. Вследствие сгорания осажденных частиц углерода катализатор регенерируется. Регенерированный катализатор (активированный катализатор) рециркулируется в газогенератор. Поскольку катализатор подвергается постоянной дезактивации и активации, необходимо, чтобы катализатор обладал гидротермической стабильностью при температуре 850°C в течение 24 часов в присутствии пара.

Каталитический состав обладает такими свойствами, как гидротермическая стабильность, износоустойчивость, высокий объем пор и поверхность для лучшей дисперсии K2CO3 (т.е. поверхность большой площади), а также устойчивая активность для газификации углеродсодержащего сырья.

Далее, K2CO3 не образует агломератов с алюмосиликатной матрицей. Каталитический состав в соответствии с настоящим изобретением способен сохранять объем пор и площадь поверхности при газификации углеродсодержащего сырья. Потеря объема пор и площади поверхности составляет в пределах 60% от исходных значений перед гидротермической дезактивацией, при этом сохраняется механическая прочность, то есть индекс истирания находится в диапазоне от 2 до 8%.

Настоящее изобретение далее описывается в свете следующих экспериментов лабораторного масштаба, которые проводились исключительно в иллюстративных целях и не ограничивают область применения настоящего изобретения. Данные лабораторные эксперименты можно пересчитать в промышленном/коммерческом масштабе, а полученные результаты — экстраполировать на промышленный/коммерческий уровень.

Экспериментальные данные:

Эксперимент 1. Приготовление аморфного алюмосиликатного носителя

Кремнекислый натрий в количестве 745 г растворяли в 9000 мл воды для получения щелочного водного раствора кремнекислого натрия. Раствор H2SO4 35% в количестве 550 мл добавляли к щелочному водному раствору кремнекислого натрия при поддержании значения pH 9 для получения осажденного оксида кремния. Осажденный оксид кремния отделяли фильтрацией для получения кремнекислого осадка. Приготавливали кислотный водный раствор алюминия сульфата смешиванием 354 г алюминия сульфата в 1062 мл воды.

Полученный таким образом кремнекислый осадок добавляли к 1240 мл кислотного водного раствора алюминия сульфата для получения первой суспензии. Первую суспензию тщательно перемешивали для получения гидратированной алюмосиликатной суспензии со значением pH 1. Водный раствор натрия алюмината добавляли к гидратированной алюмосиликатной суспензии для получения второй суспензии со значением pH 5. Получали водный раствор натрия алюмината смешиванием 290 г натрия алюмината в 4000 мл воды. Вторую суспензию фильтровали с использованием вращающегося вакуумного барабанного фильтра для получения влажного осадка. Влажный осадок повторно суспендировали с водой для получения суспензии, поддающейся насосной перекачке. Суспензию, поддающуюся насосной перекачке, высушивали распылением с использованием параллельного потока для получения алюмосиликатного носителя.

Относительные пропорции оксида кремния и оксида алюминия в конечном продукте варьировали с использованием различных пропорций кремнекислого натрия, алюминия сульфата и натрия алюмината. Приготавливали разные аморфные алюмосиликатные образцы с разным соотношением оксида кремния к оксиду алюминия (СКА), после чего данные образцы подвергали испытанию на гидротермическую дезактивацию (устойчивость к пару), которое проводили в реакторе с кипящим слоем при температуре 800°C в течение 24 часов в условиях постоянной продувки паром. Механическую прочность носителя (которая представлена индексом истирания) испытывали с использованием установки для испытаний на истирание согласно методу ASTM D5757 для получения соответствующего индекса истирания.

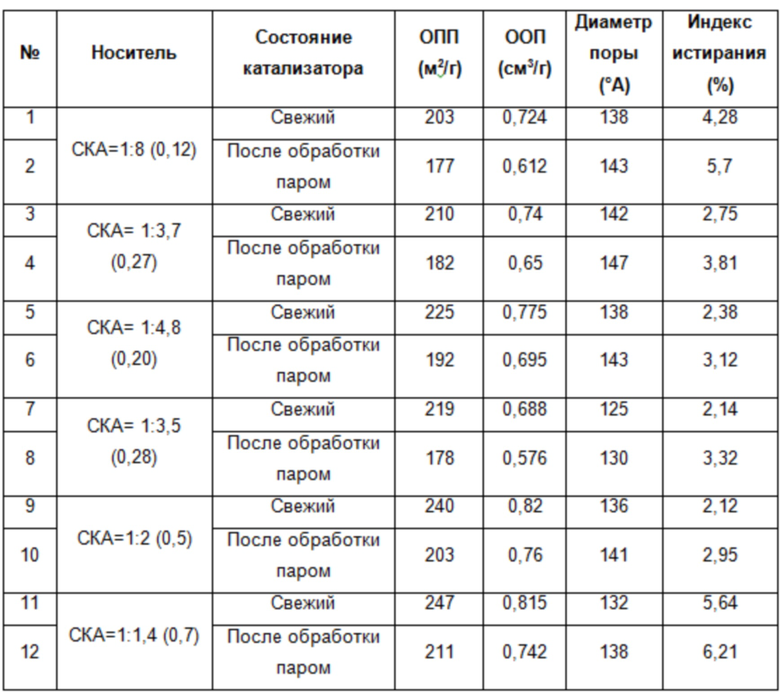

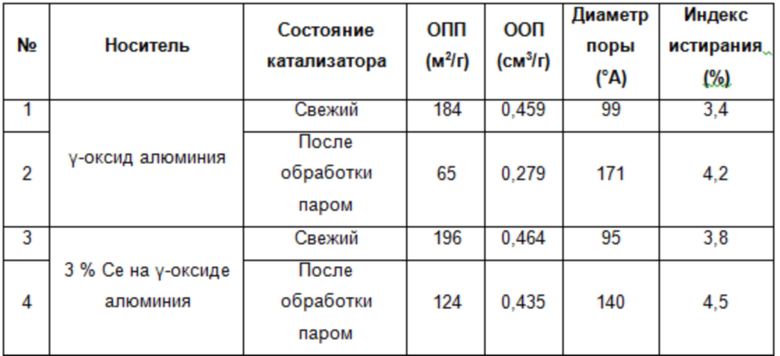

В таблице 1a представлен обзор физических свойств различных аморфных алюмосиликатных носителей, приготовленных в соответствии с вариантами осуществления настоящего изобретения, свежих (как таковых) и после гидротермической дезактивации, в таблице 1b представлен обзор физических свойств различных носителей на основе γ-оксида алюминия для общепринятых катализаторов.

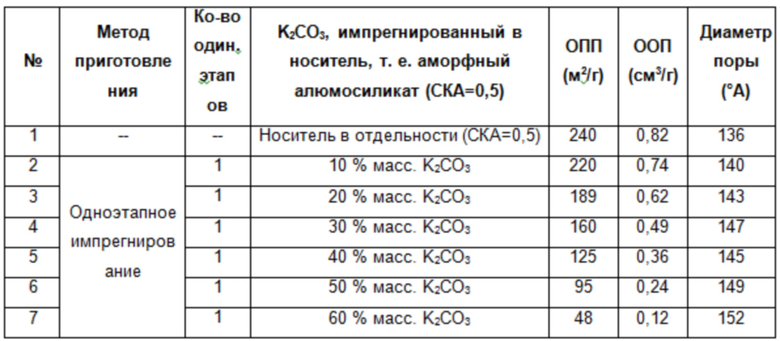

Таблица 1a. Характеристика различных аморфных алюмосиликатных носителей (СКА=SiO2:Al2O3), описанных в настоящем изобретении

(ОПП — общая площадь поверхности, ООП — общий объем пор).

Из таблицы 1a видно, что после гидротермической дезактивации отмечается незначительное уменьшение объема пор и площади поверхности, а также незначительное увеличение индекса истирания по сравнению со значениями для свежего каталитического носителя. Из таблицы 1a также видно, что при соотношении SiO2:Al2O3 (СКА), равном 0,5, носитель обладает сравнительно большим объемом пор (0,82 см3/г), площадью поверхности (240 м2/г) и механической прочностью (индекс истирания <2,2).

Таблица 1b. Характеристика различных носителей на основе γ-оксида алюминия для общепринятых катализаторов

Из таблицы 1b ясно, что значительные улучшения площади поверхности, объема пор и индекса истирания каталитического состава, полученного импрегнированием разного количества разных металлов, таких как La и Ce, в γ-оксид алюминия, по сравнению с общепринятым катализатором (γ-оксид алюминия) отсутствуют.

Из таблиц 1a и 1b видно, что площадь поверхности, объем пор и индекс истирания каталитического состава, описанного в настоящем изобретении, лучше по сравнению с соответствующими значениями общепринятого носителя γ-оксида алюминия и общепринятого каталитического состава (как показано в таблице 1b).

Такие свойства, как площадь поверхности, объем пор и индекс истирания, отвечают за гидротермическую стабильность каталитического состава. Из таблиц 1a и 1b видно, что данные свойства лучше у каталитического состава, описанного в настоящем изобретении, по сравнению с соответствующими свойствами общепринятого носителя γ-оксида алюминия и общепринятого каталитического состава; таким образом, можно заключить, что гидротермическая стабильность каталитического состава, описанного в настоящем изобретении, превосходит гидротермическую стабильность общепринятого носителя γ-оксида алюминия.

Эксперимент 2a. Импрегнирование K2CO3 в алюмосиликатный носитель методом пропитки по влагоемкости

Катализатор на носителе из щелочного металла готовили импрегнированием K2CO3 в носитель, таким образом, получали аморфный алюмосиликатный носитель (СКА 0,5) методом пропитки по влагоемкости. В рамках данного метода 100 г K2CO3 растворяли в 90 мл воды для получения насыщенного раствора K2CO3. Аморфный алюмосиликат в количестве 100 г добавляли в насыщенный раствор K2CO3 и тщательно перемешивали в течение 1 часа для получения смеси. Полученную таким образом смесь высушивали при температуре 80°C в течение 24 часов. Далее смесь снова высушивали при сниженном давлении и температуре 105°C в течение 12 часов для получения гидротермически стабильного каталитического состава на носителе.

Эксперимент 2b. Импрегнирование K2CO3 в алюмосиликатный носитель методом многоэтапного импрегнирования

В рамках метода многоэтапного импрегнирования активный металл импрегнируют в носитель поэтапно, при этом на каждом этапе импрегнируется часть общего количества активного металла.

В рамках данного метода 10% масс. K2CO3 импрегнировали на каждом из последовательных этапов, катализатор высушивали на каждом этапе импрегнирования.

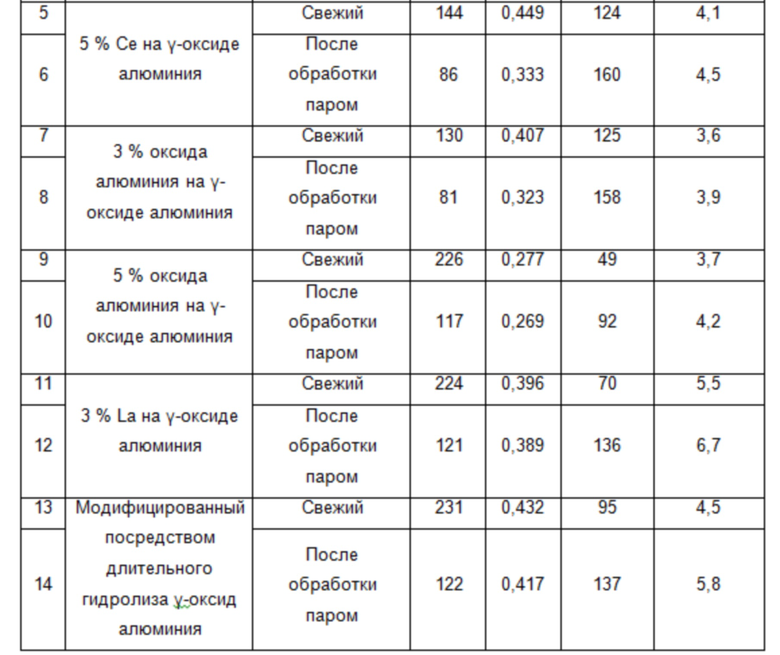

Различные количества K2CO3, импрегнированного в носитель, представлены в таблице 2a.

Таблица 2a. Соотношение K2CO3 к носителю в соответствии с настоящим изобретением

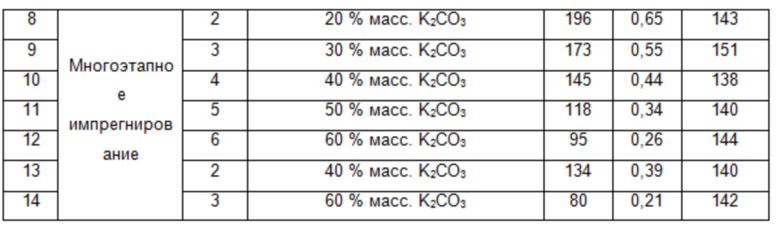

В таблице 2b представлены свойства K2CO3 в аморфном алюмосиликатном носителе (СКА 0,5), приготовленном путем импрегнирования 10–60% масс. K2CO3 в алюмосиликатный носитель с использованием одноэтапного и многоэтапного методов, описанных в настоящем изобретении.

Таблица 2b. Сравнение характеристик K2CO3 в аморфном алюмосиликатном носителе, приготовленном с использованием одноэтапного и многоэтапного методов, описанных в настоящем изобретении

Из таблицы 2b видно, что объем пор и площадь поверхности уменьшаются с увеличением снаряжения K2CO3. Однако при заданном снаряжении K2CO3 площадь поверхности и объем пор выше в случае многоэтапного импрегнирования по сравнению с одноэтапным импрегнированием. В случае многоэтапного импрегнирования активный компонент (K2CO3) покрывает стенки поры и заполняет поры носителя, в результате достигается меньшее снижение объема пор и площади поверхности по сравнению с одноэтапным импрегнированием. Предполагается, что многоэтапное импрегнирование обеспечивает лучшую дисперсию металла в носителе благодаря контролируемому снаряжению активным металлом поэтапным образом. Более того, взаимодействие K2CO3 и носителя не приводит к значительному изменению мезопористой структуры носителя.

Эксперимент 3. Газифицирующая активность

Газифицирующая активность гидротермически стабильного катализатора на алюмосиликатном носителе, описанного в настоящем изобретении (т. е. K2CO3 на аморфном алюмосиликатном носителе при СКА=0,5), была проверена посредством проведения паровой газификации нефтяного кокса (1 г) при температуре 700°C и соотношении катализатора к коксу 50 в течение 10 минут в реакторе с неподвижным кипящим слоем. Активность каталитической паровой газификации нефтяного кокса проверяли с использованием лабораторного реактора с неподвижным кипящим слоем, включающего вертикальный трубчатый реактор (30 см в длину и 4 см в ширину) и паровой генератор, который нагревали с помощью электрической раскрывающейся печи. Были проведены исследования в каталитических условиях, когда в реактор загружали смесь 1 г нефтяного кокса и 50 г гидротермически стабильного катализатора на алюмосиликатном носителе, приготовленного в ходе эксперимента 1.

Нагруженный реактор помещали в раскрывающуюся печь и нагревали до температуры реакции 700°C в потоке газообразного азота (инертного газа). По достижении желаемой температуры реакции 700°C подачу азота в реактор заменяли паром со скоростью потока 0,3 г/мин. Давление поддерживали на уровне 1 бар в присутствии пара в качестве газифицирующего агента, поверхностную скорость кипящего слоя поддерживали на уровне 0,5 м/с при отношении катализатора к подаваемому материалу 50 и молярном отношении газифицирующего агента к углеродсодержащему сырью 2. Общий полученный газ собирали в систему вытеснения водой и далее анализировали с помощью газовой хроматографии (ГХ). Количество полученного газа зависит от скорости реакции/конверсии углерода, которые зависят от эффективности катализатора при заданных рабочих условиях. Подачу пару в реактор прекращали через 15 минут. Непрореагировавший нефтяной кокс сжигали в воздухе, общий газообразный продукт сгорания также собирали и оценивали на предмет состава. Далее рассчитывали содержание углерода в газообразном продукте сгорания (на основе CO2 и газов с содержанием CO) для определения оставшегося углерода, который не прореагировал во время паровой газификации нефтяного кокса. Затем полный массовый баланс и точную конверсию углерода при паровой газификации проверяли посредством анализа состава газов, полученных как реакцией газификации, так и реакцией сгорания.

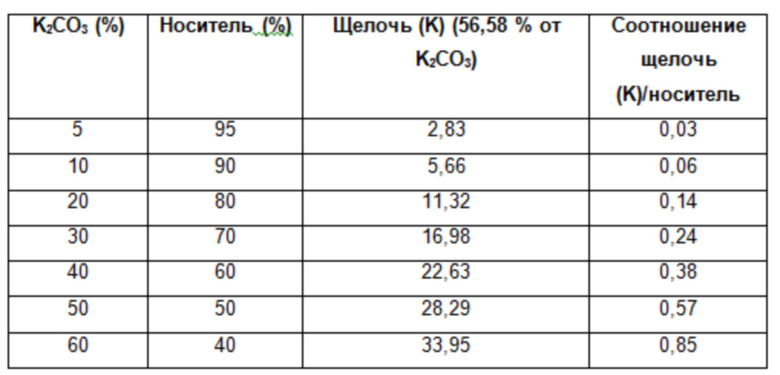

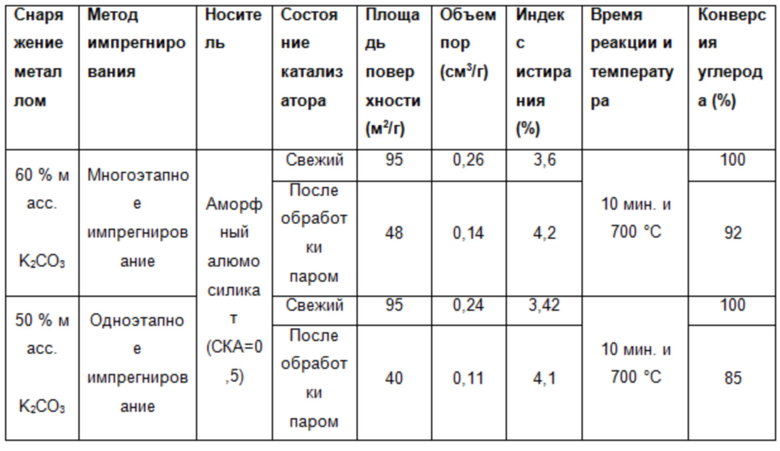

В таблице 3a представлен обзор газифицирующей активности гидротермически стабильного алюмосиликатного каталитического состава, описанного в настоящем изобретении. В частности, в таблице 4a приведен сравнительный анализ газифицирующей активности при импрегнировании 50% масс. K2CO3 в аморфный алюмосиликатный носитель (СКА=0,5), приготовленный с помощью метода одноэтапного импрегнирования, и при импрегнировании 60% масс. K2CO3 в аморфный алюмосиликатный носитель (СКА=0,5), приготовленный с помощью метода многоэтапного импрегнирования.

Таблица 3a. Сравнение газифицирующей активности и свойств каталитического состава, описанного в настоящем изобретении, т.е. K2CO3 в аморфном алюмосиликатном носителе, до и после гидротермической дезактивации

Из таблицы 3a видно, что катализатор на алюмосиликатном носителе, описанный в настоящем изобретении, способен сохранять свою активность даже после гидротермической дезактивации. Таким образом, катализатор на носителе, описанный в настоящем изобретении, обладает улучшенными свойствами, такими как гидротермическая стабильность, износоустойчивость, высокий объем пор/большая площадь поверхности, а также способен поддерживать газифицирующую активность при низкой температуре (700°C) даже после гидротермической дезактивации, по сравнению с общепринятым катализатором K2CO3 на γ-оксиде алюминия.

В таблице 3b представлено сравнение газифицирующей активности свежего общепринятого катализатора, т. е. 50% K2CO3 на γ-оксиде алюминия, и гидротермически дезактивированного общепринятого катализатора.

Таблица 3b. Сравнение газифицирующей активности общепринятого катализатора на щелочном носителе (γ-оксиде алюминия) в различных условиях, свежего и после обработки паром (гидротермической дезактивации

Из таблицы 3b ясно, что после дезактивации общепринятого катализатора на носителе (γ-оксиде алюминия) наблюдается значительная потеря газифицирующей активности из-за малой площади поверхности и низкого объема пор катализатора после гидротермической дезактивации, т. е. носитель из γ-оксид алюминия теряет объем пор и площадь поверхности. На основе данных таблиц 3a и 3b можно заключить, что газифицирующая активность свежего и обработанного паром каталитического состава, описанного в настоящем изобретении, значительно выше по сравнению с такой активностью общепринятого катализатора на щелочном носителе (γ-оксиде алюминия).

Эксперимент 4. Возможность повторного использования гидротермически стабильного катализатора

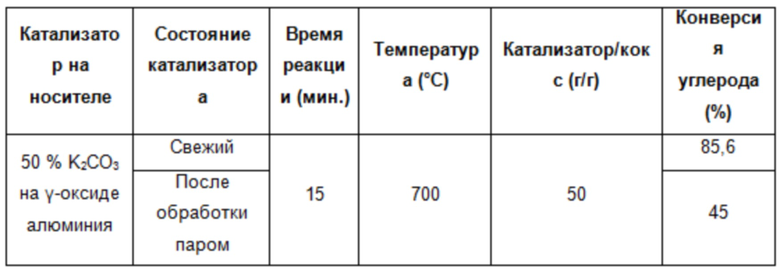

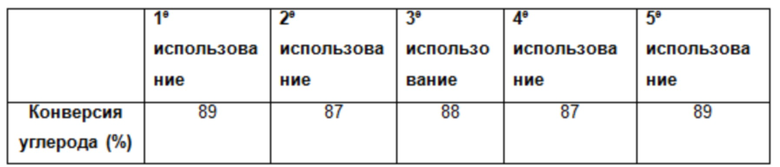

Возможность повторного использования гидротермически стабильного катализатора, описанного в настоящем изобретении (т. е. щелочи на аморфном алюмосиликатном носителе при СКА=0,5), была проверена посредством проведения паровой газификации нефтяного кокса (1 г) при температуре 700°C и соотношении катализатора к коксу 50 в течение 10 минут в реакторе с неподвижным кипящим слоем аналогично способу, описанному в эксперименте 3. Гидротермически стабильный катализатор готовили импрегнированием 50 % K2CO3 в аморфный алюмосиликатный носитель (СКА=0,5) методом многоэтапного импрегнирования, как описано в эксперименте 2. Далее катализатор гидротермически дезактивировали перед его использованием в данном эксперименте. По завершении каждой реакции использованный катализатор собирали и повторно использовали для следующей реакции, всего провели 5 повторов. Результаты по возможности повторного использования представлены в таблице 4.

В таблице 4 указывается газифицирующая активность для пяти реакций, которые проводились при аналогичных условиях в присутствии одного и того же катализатора (повторно используемого катализатора).

Таблица 4. Возможность повторного использования гидротермически дезактивированного катализатора, т. е. 50% масс. K2CO3 в аморфном алюмосиликатном носителе (СКА=0,5)

Из таблицы 4 видно, что катализатор, описанный в настоящем изобретении, способен поддерживать газифицирующую активность, т. е. газифицирующая активность является устойчивой, в ходе паровой газификации нефтяного кокса при температуре 700°C и может быть использован повторно.

На основе вышеописанных экспериментов можно заключить, что газифицирующая активность каталитического состава, описанного в настоящем изобретении, является высокой и указывает на возможность регенерации, т. е. катализатор способен сохранять свою активность без какого-либо ухудшения, по сравнению с общепринятым катализатором. Также можно сделать вывод, что каталитический состав не теряет своих свойств, таких как объем пор, площадь поверхности и износоустойчивость, даже после гидротермической дезактивации, таким образом поддерживая большее снаряжение K2CO3 аморфного алюмосиликатного носителя.

ТЕХНИЧЕСКИЕ ПРЕИМУЩЕСТВА И ЭКОНОМИЧЕСКОЕ ЗНАЧЕНИЕ

Настоящее изобретение, описанное выше, имеет несколько технических преимуществ, включая, среди прочего, внедрение гидротермически стабильного каталитического состава, который:

• обладает такими свойствами, как высокая гидротермическая стабильность, большой объем пор, площадь поверхности и механическая прочность;

• способен сохранять газифицирующую активность, даже после гидротермической дезактивации, при значительно более низкой температуре.

Используемое в настоящем описании изобретения слово «содержит», а также сходные по смыслу слова, например «включающий», подразумевают включение указанного элемента, числа или этапа, либо группы элементов, чисел или этапов, но не исключение какого-либо другого элемента, числа или этапа, либо группы элементов, чисел или этапов.

Выражения «по меньшей мере» и «по меньшей мере один» подразумевают использование одного или нескольких элементов, ингредиентов или количеств в рамках варианта осуществления настоящего изобретения для достижения одного или нескольких желаемых результатов. Несмотря на присутствие описания отдельных вариантов осуществления настоящего изобретения, такие варианты представлены только для примера и не ограничивают область применения изобретения. Компетентные специалисты могут вносить поправки или изменения в формулировку настоящего изобретения, в рамках области применения изобретения, после изучения представленного описания изобретения. Такие поправки или изменения вполне соответствуют духу настоящего изобретения.

Представленные числовые значения различных физических параметров, размеров и количеств являются лишь приблизительными, предполагается, что в область применения настоящего изобретения попадают и более высокие значения физических параметров, размеров и количеств, если в описании в прямой форме не указано иное.

В настоящем документе сделан значительный акцент на отдельных особенностях предпочтительного варианта осуществления изобретения, однако, приветствуются любые дополнения и изменения предпочтительного варианта без отхода от сущности изобретения. Эти и другие модификации предпочтительного варианта осуществления настоящего изобретения являются очевидными для компетентных специалистов с учетом вышеизложенной информации, в силу чего следует особо отметить, что данный документ представляет собой разъяснение настоящего изобретения и никак не ограничивает область его применения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КАТАЛИТИЧЕСКОЙ ГАЗИФИКАЦИИ УГЛЕРОДСОДЕРЖАЩЕГО СЫРЬЯ | 2013 |

|

RU2663745C2 |

| СПОСОБ ГАЗИФИКАЦИИ УГЛЕРОДСОДЕРЖАЩЕГО ТВЕРДОГО ТОПЛИВА | 2024 |

|

RU2821504C1 |

| ПОЛУЧЕННЫЕ ИЗ ТРИГИДРАТА ОКСИДА АЛЮМИНИЯ КОМПОЗИТЫ ОКСИДА АЛЮМИНИЯ С БОЛЬШИМ ОБЪЕМОМ ПОР И БОЛЬШОЙ ПЛОЩАДЬЮ ПОВЕРХНОСТИ, СПОСОБЫ ИХ ПОЛУЧЕНИЯ И ПРИМЕНЕНИЯ | 2000 |

|

RU2259232C2 |

| КАТАЛИТИЧЕСКИЕ МАТЕРИАЛЫ И СПОСОБ ИХ ПОЛУЧЕНИЯ | 2005 |

|

RU2397018C2 |

| КАТАЛИТИЧЕСКАЯ КОМПОЗИЦИЯ FCC И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2020 |

|

RU2799090C1 |

| СПОСОБ ФЛЮИДИЗИРОВАННОГО КРЕКИНГА ДЛЯ ПОВЫШЕНИЯ ВЫХОДА ОЛЕФИНОВ И ПРЕДНАЗНАЧЕННАЯ ДЛЯ ЭТОГО КАТАЛИТИЧЕСКАЯ КОМПОЗИЦИЯ | 2020 |

|

RU2793858C1 |

| КАТАЛИТИЧЕСКАЯ КОМПОЗИЦИЯ FCC И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2020 |

|

RU2788751C1 |

| КАТАЛИЗАТОР РИФОРМИНГА НАФТЫ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2015 |

|

RU2693018C2 |

| СПОСОБ СЕЛЕКТИВНОГО ОБЕССЕРИВАНИЯ ЛИГРОИНА И КАТАЛИЗАТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2396114C2 |

| СТАБИЛИЗИРОВАННЫЕ МАГНИЕМ КАТАЛИЗАТОРЫ КРЕКИНГА СО СВЕРХНИЗКИМ СОДЕРЖАНИЕМ НАТРИЯ | 2013 |

|

RU2700409C2 |

Настоящее изобретение относится к гидротермически стабильному каталитическому составу для низкотемпературной газификации углеродсодержащего сырья, включающему: а) аморфный алюмосиликатный носитель со средним размером частиц в диапазоне от 80 до 150 мкм; при этом массовое отношение оксида кремния к оксиду алюминия в упомянутом алюмосиликатном носителе находится в диапазоне от 0,1 до 1,5, и b) K2CO3, импрегнированный в упомянутый аморфный алюмосиликатный носитель в количестве от 5 до 60 мас.% относительно общего каталитического состава. Изобретение также относится к способу приготовления гидротермически стабильного каталитического состава. Технический результат заключается в получении каталитического состава обладающего, улучшенной гидротермической стабильностью, износоустойчивостью, высоким объемом пор и площадью поверхности для газификации углеродсодержащего сырья при низкой температуре. 2 н. и 8 з.п. ф-лы, 4 пр., 4 табл.

1. Гидротермически стабильный каталитический состав для низкотемпературной газификации углеродсодержащего сырья, включающий:

а) аморфный алюмосиликатный носитель со средним размером частиц в диапазоне от 80 до 150 мкм; при этом массовое отношение оксида кремния к оксиду алюминия в упомянутом алюмосиликатном носителе находится в диапазоне от 0,1 до 1,5, и

b) K2CO3, импрегнированный в упомянутый аморфный алюмосиликатный носитель в количестве от 5 до 60 мас.% относительно общего каталитического состава.

2. Каталитический состав по п. 1, который характеризуется объемом пор в диапазоне от 0,1 до 0,9 см3/г, площадью поверхности в диапазоне от 40 до 250 м2/г, диаметром пор в диапазоне от 125 до 150 Å и индексом истирания в диапазоне от 2 до 8%.

3. Каталитический состав по п. 1, который стабилен при гидротермической дезактивации при температуре в диапазоне от 750 до 850°C в присутствии пара, при этом потеря объема пор составляет в пределах 15%, потеря площади поверхности - в пределах 20%, изменение диаметра пор - 4%, а индекс истирания - в пределах 10%.

4. Каталитический состав по п. 1, в котором массовое отношение оксида кремния к оксиду алюминия в упомянутом алюмосиликатном носителе находится в диапазоне от 0,1 до 0,9.

5. Каталитический состав по п. 2, в котором упомянутый объем пор, упомянутая площадь поверхности, диаметр пор и упомянутый индекс истирания упомянутого каталитического состава сохраняются после газификации углеродсодержащего сырья при температуре 850°C.

6. Способ приготовления гидротермически стабильного каталитического состава, включающий:

a) смешивание кремнекислой соли с водой для получения щелочного водного раствора;

b) добавление кислотного водного раствора, содержащего от 30 до 40% кислоты в воде, к упомянутому щелочному водному раствору при поддержании значения pH в диапазоне от 8 до 9 для получения осажденного оксида кремния;

c) отделение осажденного оксида кремния для получения кремнекислого осадка;

d) обработка упомянутого кремнекислого осадка кислотным водным раствором соли алюминия для получения первой суспензии;

e) смешивание упомянутой первой суспензии для получения гидратированной алюмосиликатной суспензии со значением pH менее 2;

f) добавление водного раствора натрия алюмината или кальция алюмината к упомянутой гидратированной алюмосиликатной суспензии для получения второй суспензии со значением pH в диапазоне от 4 до 5;

g) фильтрация упомянутой второй суспензии для получения влажного осадка;

h) повторное суспендирование упомянутого влажного осадка в воде для получения суспензии, поддающейся насосной перекачке, с последующим высушиванием упомянутой суспензии распылением для получения аморфного алюмосиликатного носителя со средним размером частиц в диапазоне от 80 до 150 мкм; а также

i) импрегнирование в упомянутый носитель K2CO3 для получения носителя с импрегнированным K2CO3 с последующим высушиванием упомянутого носителя с импрегнированным K2CO3 для получения гидротермически стабильного каталитического состава, при этом импрегнирование K2CO3 в упомянутый носитель выполняют методом пропитки по влагоемкости или методом многоэтапного импрегнирования.

7. Способ по п. 6, в котором в качестве упомянутой кремнекислой соли используют кремнекислый натрий и/или кремнекислый калий.

8. Способ по п. 6, в котором в качестве упомянутой кислоты используют по меньшей мере одну кислоту из группы, включающей серную кислоту, хлористоводородную кислоту и азотную кислоту.

9. Способ по п. 6, в котором в качестве соли алюминия используют сульфат алюминия и/или хлорид алюминия.

10. Способ по п. 6, в котором упомянутый кислотный водный раствор упомянутой соли алюминия для этапа d) получают путем смешивания упомянутой соли алюминия с 30–40% кислоты.

| CN 103566918 B, 23.09.2015 | |||

| WO 2015136390 A1, 17.09.2015 | |||

| WO 2014122668 A1, 14.08.2014 | |||

| US 20110152596 A1, 23.06.2011 | |||

| WO 2003011437 A1, 13.02.2003 | |||

| КАТАЛИЗАТОР ГИДРОКРЕКИНГА | 2010 |

|

RU2540071C2 |

| КАТАЛИЗАТОР ДЛЯ ПОЛУЧЕНИЯ СЛОЖНЫХ ЭФИРОВ КАРБОНОВЫХ КИСЛОТ, СПОСОБ ЕГО ПОЛУЧЕНИЯ И СПОСОБ ПОЛУЧЕНИЯ СЛОЖНЫХ ЭФИРОВ КАРБОНОВЫХ КИСЛОТ | 2008 |

|

RU2428251C1 |

Авторы

Даты

2021-01-15—Публикация

2017-09-06—Подача