Изобретение относится к способам получения пористых углеродных материалов, а именно углеродных адсорбентов для технологических процессов.

Известны пористые углеродные материалы - активные угли, применяемые в качестве адсорбентов, которые получают пиролизом различных углеродсодержащих материалов, например, древесины, торфа, каменного угля, продуктов нефтепереработки, органических полимеров с последующей активацией паровоздушной смесью, углекислым газом или другими активирующими агентами [Кинле X., Бадер Э. Активные угли и их промышленное применение / Пер. с нем. - Л.: Химия, 1984. - 216 с.]. Приготовленные известными способами углеродные материалы имеют развитую пористую структуру, позволяющую использовать их в качестве адсорбентов, однако существенным недостатком этих углеродных материалов является то, что в процессе активации степень угара углеродного материала составляет до 50% мас. и более, что является причиной их высокой стоимости.

Известны пористые углеродные материалы [патент РФ №2268774, С1 B01J 37/08, B01J 21/18, B01J 32/00], получаемые уплотнением сажи пироуглеродом при температурах 500-1400°С в течение 1-60 часов, образующимся при разложении углеводородов, и последующей обработкой сформировавшегося материала паровоздушной смесью. Недостатком данного типа пористого углеродного материала является его высокая стоимость из-за необходимости длительного поддержания высоких температур в реакторе и наличия стадии активации гранул окислительным агентом.

Известен пористый углеродный материал [патент РФ №2077381, С1 B01J 20/20, B01J 21/18], способ получения которого заключается в том, что сажу смешивают до образования пластичной массы со связующим материалом, содержащим полимер, разведенный растворителем, полученную смесь гранулируют, гранулы стабилизируют нагреванием их до температуры не более 200°С, карбонизируют при температурах 600-900°С в инертной среде, вводят в инертную газовую среду и охлаждают в ней. При этом в качестве связующего материала в данном способе применяют фенолформальдегидные смолы, например, бакелитовую смолу, лесохимическую смолу, а в качестве растворителя - различные растворители, например, бутиловый спирт, изопропиловый спирт, полиакриламид, водный раствор этилового спирта, ацетон, бензол и др. Существенным недостатком данного способа является высокая стоимость предлагаемых связующего материала и растворителя.

Наиболее близким к заявляемому способу получения пористого углеродного материала является способ [патент РФ №2417835, С1 B01J 20/20, B01J 20/30, B01J 31/08], заключающийся в том, что сажу смешивают со связующим материалом, в качестве которого используют нефтяные и каменноугольные пеки, нефтяные спекающие добавки, в присутствии растворителя, полученную смесь гранулируют, гранулы стабилизируют и карбонизируют при температурах 700-1100°С. Недостатками данного способа являются низкая механическая прочность гранул, а также невозможность получения гранул сферической формы.

Задачей данного изобретения является разработка способа получения дешевого однородного по свойствам углеродного адсорбента со сферической формой гранул и высокими показателями механической прочности и удельной поверхности.

Поставленная задача решается тем, что в способе получения углеродного адсорбента, включающем смешивание сажи со связующим материалом, согласно изобретению, образование связующего и формирование гранул в виде сфер происходит при нагревании до 90-160°С и непрерывном интенсивном перемешивании смеси, состоящей из углеводородного растворителя, сажи, нафталина и концентрированной серной кислоты; в качестве растворителя используют углеводороды неароматического строения с температурой кипения при атмосферном давлении 36-150°С, либо в их смесях с верхним температурным пределом выкипания не более 150°С.

Сферические частицы формируются в поле центробежных сил при интенсивном перемешивании.

Для формирования устойчивых сферических гранул с большим выходом важным является соотношение всех реагентов.

Сажа должна быть взята в количестве от 2 до 15 массовых частей на 100 объемных частей растворителя. При меньшем количестве возможно получение гранул, однако их выход будет незначительным; при большем соотношении конечные гранулы получаются непрочными.

Нафталин должен быть взят в количестве от 0,5 до 2,0 массовых частей на 1 массовую часть сажи. При меньшем количестве гранулы получаются непрочными из-за низкого содержания связующего в полученных композитах; верхний предел обусловлен конечной растворимостью нафталина в углеводородном растворителе.

Концентрированная серная кислота (98% масс.) должна быть взята в количестве 0,1-0,4 объемных частей на 1 массовую часть нафталина. При меньшем количестве гранулы получаются непрочными из-за низкого выхода связующего из исходного нафталина; при большем количестве добавленной серной кислоты возрастает содержание серы в полученных гранулах и побочных продуктах.

Важным параметром является температура процесса, которая может быть обеспечена кипением растворителя при каком-либо давлении, либо регулированием температуры реакционной смеси. В первом случае температура реакционной смеси поддерживается на постоянном уровне за счет отвода излишков тепла с парами растворителя; во-втором случае требуется точное поддержание требуемой температуры. Для получения сферических гранул требуемых размеров температура должна находиться в пределах 90-160°С. За пределами данного диапазона гранулы получаются непрочные; кроме того, при большей температуре увеличиваются затраты на нагрев.

Продолжительность перемешивания должна находиться в пределах 1-4 часа.

Способ осуществляется следующей последовательностью действий: нафталин растворяют при непрерывном интенсивном перемешивании в углеводородном растворителе неароматического строения с температурой кипения при атмосферном давлении 36-150°С, например, пентане, гексане, гептане, октане и др., либо в их смесях с верхним температурным пределом выкипания не более 150°С, например, бензиновых фракциях нефти, свободных от ароматических углеводородов, (растворитель должен растворять исходный нафталин и не должен - образующийся связующий материал) добавляют сажу со средним размером частиц 10-350 нм и удельной поверхностью 10-160 м2/г, добавляют концентрированную серную кислоту, нагревают полученную смесь до температуры кипения растворителя и выдерживают в течение 1-4 часов; далее полученную смесь охлаждают до температуры окружающей среды, полученные гранулы отделяют от раствора путем фильтрования, стабилизируют в газовой среде при температуре не более 250°С, карбонизуют в инертной (азот), либо восстановительной (водород, оксид углерода), либо окислительной (воздух, кислород, водяной пар, двуокись углерода, дымовые газы) среде при температурах 600-1200°С и охлаждают.

Стабилизацию гранул проводят, нагревая их в газовой среде при температуре, превышающей температуру кипения растворителя на 10-30°С, чтобы отогнать из гранул весь растворитель, но не более 250°С, т.к. при более высокой температуре в окислительной газовой среде происходит окисление углеродного материала гранул; также проводить стабилизацию гранул при более высокой температуре в инертной или восстановительной газовой среде менее выгодно с экономической точки зрения.

Полученный пористый углеродный материал можно использовать в качестве адсорбента, так как он обладает высокими значениями удельной поверхности и механической прочности; также данный углеродный материал имеет большой суммарный объем пор, низкое содержание золы и влаги.

Для увеличения адсорбционной поверхности полученные гранулы можно активировать окислительным газовым агентом, например, воздухом, кислородом, водяным паром, двуокисью углерода, дымовыми газами и др. при температурах 500-1200°С.

Примеры реализации способа.

Пример 1 (прототип). 2,8 г сажи марки П 701 по ГОСТ 7885-86 смешивают с 1,2 г нефтяного пека с температурой размягчения 145°С, выходом летучих веществ 45% и размером частиц не более 0,2 мм в течение 20 минут, добавляют 5 мл толуола и перемешивают в течение 40 минут, полученную смесь экструдируют под давлением 0,5-5,0 МПа через фильеры диаметром 2 мм; гранулы стабилизируют в воздушной среде при температуре 120-150°С в течение 30 минут, нагревают в инертной среде со скоростью 15-20 град./мин. до температуры 700°С и выдерживают при данной температуре в течение 15 минут, далее гранулы охлаждают до температуры 20°С. Характеристики полученного углеродного материала представлены в таблице.

Пример 2. 2,4 г нафталина растворяют в 100 мл гептана и добавляют 2,8 г сажи марки П 701 по ГОСТ 7885-86, а также 0,24 мл концентрированной (98% масс.) серной кислоты. Полученную смесь при постоянном интенсивном перемешивании нагревают до температуры кипения растворителя (гептана, около 98°С при атмосферном давлении) и выдерживают в течение 1 часа. Далее отключают обогрев и полученную смесь охлаждают до температуры окружающей среды. Твердый продукт отделяют от раствора путем фильтрования и высушивают в воздушной среде. Из полученного твердого продукта готовые гранулы отделяют методом рассеивания. Полученные гранулы стабилизируют в инертной газовой среде при температуре около 220°С в течение 30 минут, нагревают со скоростью 15-20 град./мин. до температуры 800°С и выдерживают при данной температуре в течение 1 часа, далее гранулы охлаждают до температуры окружающей среды. Характеристики полученного углеродного материала представлены в таблице.

Пример 3. Описываемый процесс получения углеродного материала проводят при соответствии всех условий примеру 2, за исключением того, что сажу берут в количестве 8 г. Характеристики полученного углеродного материала представлены в таблице.

Пример 4. Описываемый процесс получения углеродного материала проводят при соответствии всех условий примеру 2, за исключением того, что сажу берут в количестве 15 г. Характеристики полученного углеродного материала представлены в таблице.

Пример 5. Описываемый процесс получения углеродного материала проводят при соответствии всех условий примеру 2, за исключением того, что нафталин берут в количестве 1,4 г. Характеристики полученного углеродного материала представлены в таблице.

Пример 6. Описываемый процесс получения углеродного материала проводят при соответствии всех условий примеру 2, за исключением того, что нафталин берут в количестве 5,6 г. Характеристики полученного углеродного материала представлены в таблице.

Пример 7. Описываемый процесс получения углеродного материала проводят при соответствии всех условий примеру 2, за исключением того, что серную кислоту берут в количестве 0,48 мл. Характеристики полученного углеродного материала представлены в таблице.

Пример 8. Описываемый процесс получения углеродного материала проводят при соответствии всех условий примеру 2, за исключением того, что серную кислоту берут в количестве 0,96 мл. Характеристики полученного углеродного материала представлены в таблице.

Пример 9. Описываемый процесс получения углеродного материала проводят при соответствии всех условий примеру 2, за исключением того, что процесс перемешивания проводят при температуре около 125°С, а в качестве растворителя применяют н-октан. Характеристики полученного углеродного материала представлены в таблице.

Пример 10. Описываемый процесс получения углеродного материала проводят при соответствии всех условий примеру 2, за исключением того, что процесс перемешивания проводят при температуре около 151°С, а в качестве растворителя применяют н-нонан. Характеристики полученного углеродного материала представлены в таблице.

Пример 11. Описываемый процесс получения углеродного материала проводят при соответствии всех условий примеру 2, за исключением того, что процесс перемешивания проводят в течение 2 часов. Характеристики полученного углеродного материала представлены в таблице.

Пример 12. Описываемый процесс получения углеродного материала проводят при соответствии всех условий примеру 2, за исключением того, что процесс перемешивания проводят в течение 4 часов. Характеристики полученного углеродного материала представлены в таблице.

Пример 13. Описываемый процесс получения углеродного материала проводят при соответствии всех условий примеру 2, за исключением того, что для получения гранул берут сажу марки П 234 по ГОСТ 7885-86. Характеристики полученного углеродного материала представлены в таблице.

Пример 14. Описываемый процесс получения углеродного материала проводят при соответствии всех условий примеру 2, за исключением того, что для получения гранул берут сажу марки П 514 по ГОСТ 7885-86. Характеристики полученного углеродного материала представлены в таблице.

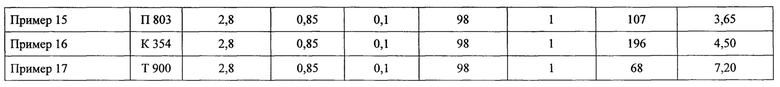

Пример 15. Описываемый процесс получения углеродного материала проводят при соответствии всех условий примеру 2, за исключением того, что для получения гранул берут сажу марки П 803 по ГОСТ 7885-86. Характеристики полученного углеродного материала представлены в таблице.

Пример 16. Описываемый процесс получения углеродного материала проводят при соответствии всех условий примеру 2, за исключением того, что для получения гранул берут сажу марки К 354 по ГОСТ 7885-86. Характеристики полученного углеродного материала представлены в таблице.

Пример 17. Описываемый процесс получения углеродного материала проводят при соответствии всех условий примеру 2, за исключением того, что для получения гранул берут сажу марки Т 900 по ГОСТ 7885-86. Характеристики полученного углеродного материала представлены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ АДСОРБЕНТА | 2010 |

|

RU2417835C1 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДНОГО НОСИТЕЛЯ ДЛЯ КАТАЛИЗАТОРОВ | 2012 |

|

RU2484899C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОГО УГЛЕРОДНОГО МАТЕРИАЛА С БИМОДАЛЬНЫМ РАСПРЕДЕЛЕНИЕМ ПОР | 2013 |

|

RU2534542C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО АДСОРБЕНТА ИЗ ЛУЗГИ ПОДСОЛНЕЧНОЙ | 2009 |

|

RU2411080C1 |

| СОРБЕНТ НА ОСНОВЕ АКТИВНОГО УГЛЯ, СОДЕРЖАЩЕГО ФУЛЛЕРЕН И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2014 |

|

RU2575712C1 |

| Способ получения электрокатализатора платина на углероде | 2016 |

|

RU2646761C2 |

| СПОСОБ ПОЛУЧЕНИЯ АДСОРБЕНТА | 2007 |

|

RU2339443C1 |

| СПОСОБ ПОЛУЧЕНИЯ СОРБЕНТА ДЛЯ ОЧИСТКИ СТОЧНЫХ ВОД ОТ МНОГОКОМПОНЕНТНЫХ ЗАГРЯЗНЕНИЙ | 2017 |

|

RU2644880C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОТХОДА ПОЛИЭТИЛЕНТЕРЕФТАЛАТА В ПОРИСТЫЙ УГЛЕРОДНЫЙ МАТЕРИАЛ (ВАРИАНТЫ) | 2022 |

|

RU2785851C1 |

| СПОСОБ ПОЛУЧЕНИЯ СОРБЕНТА ИЗ ОТХОДОВ ПЕРЕРАБОТКИ ЛЬНА | 2021 |

|

RU2805033C2 |

Изобретение относится к способу получения углеродного адсорбента, в котором нафталин растворяют в углеводородном растворителе и добавляют сажу и концентрированную (98 мас.%) серную кислоту, при этом сажу берут в количестве от 2 до 15 массовых частей на 100 объемных частей растворителя, нафталин в количестве от 0,5 до 2,0 массовых частей на 1 массовую часть сажи, а концентрированную серную кислоту (98 мас.%) в количестве 0,1-0,4 объемных частей на 1 массовую часть нафталина; далее полученную смесь при непрерывном интенсивном перемешивании нагревают до 90-160°С и выдерживают в течение 1-4 часов; затем полученную смесь охлаждают с получением твердого продукта; после чего твердый продукт отделяют от раствора и высушивают; далее из полученного твердого продукта отделяют готовые гранулы и стабилизируют их в инертной газовой среде при температуре не более 250°С, далее гранулы карбонизуют при температуре 600-1200°С и охлаждают до температуры окружающей среды. 1 з.п. ф-лы, 1 табл., 17 пр.

1. Способ получения углеродного адсорбента, в котором нафталин растворяют в углеводородном растворителе и добавляют сажу и концентрированную (98 мас.%) серную кислоту, при этом сажу берут в количестве от 2 до 15 массовых частей на 100 объемных частей растворителя, нафталин в количестве от 0,5 до 2,0 массовых частей на 1 массовую часть сажи, а концентрированную серную кислоту (98 мас.%) в количестве 0,1-0,4 объемных частей на 1 массовую часть нафталина; далее полученную смесь при непрерывном интенсивном перемешивании нагревают до 90-160°С и выдерживают в течение 1-4 часов; затем полученную смесь охлаждают с получением твердого продукта; после чего твердый продукт отделяют от раствора и высушивают; далее из полученного твердого продукта отделяют готовые гранулы и стабилизируют их в инертной газовой среде при температуре не более 250°С, далее гранулы карбонизуют при температуре 600-1200°С и охлаждают до температуры окружающей среды.

2. Способ получения углеродного адсорбента по п. 1, отличающийся тем, что в качестве растворителя используют углеводороды неароматического строения с температурой кипения при атмосферном давлении 36-150°С, либо их смеси с верхним температурным пределом выкипания не более 150°С.

| СПОСОБ ПОЛУЧЕНИЯ АДСОРБЕНТА | 2010 |

|

RU2417835C1 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДНОГО НОСИТЕЛЯ ДЛЯ КАТАЛИЗАТОРОВ | 2004 |

|

RU2268774C1 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДНОГО АДСОРБЕНТА | 1992 |

|

RU2077381C1 |

| US 4831011 A, 16.05.1989. | |||

Авторы

Даты

2021-01-15—Публикация

2020-05-12—Подача