Изобретение относится к способам получения пористых углеродных материалов.

Известны пористые углеродные материалы - активные угли, применяемые в качестве адсорбентов и носителей для катализаторов, которые получают пиролизом различных углеродсодержащих материалов, например древесины, торфа, каменного угля, продуктов нефтепереработки, органических полимеров с последующей активацией паровоздушной смесью, углекислым газом или другими активирующими агентами [Кинле X., Бадер Э. Активные угли и их промышленное применение / Пер. с нем. - Л.: Химия, 1984. - 216 с.]. Приготовленные известными способами углеродные материалы имеют развитую пористую структуру. Для них характерно широкое распределение пор по размерам, т.е. активные угли содержат как поры небольшого размера, так и крупные транспортные поры. Первые отвечают за процессы адсорбции (в случае, если активные угли используются как адсорбенты) и протекание химических реакций (если активные угли используются как носители катализаторов). Крупные транспортные поры позволяют молекулам адсорбата или исходных реагентов достигать поверхности мелких пор, т.е. облегчать процессы внутренней диффузии в порах адсорбента, что увеличивает скорость всего процесса в целом. Наличие крупных пор является особенно важным в случае адсорбции из растворов или жидкофазных каталитических процессов (например, гидрирование масел). Однако существенным недостатком активных углей является их высокая зольность (до 20% мас.). Из-за этого при утилизации отработанных катализаторов на основе активных углей после сжигания катализаторов содержание драгоценных компонентов (например, палладия - в случае палладиевых катализаторов) в золе составляет около 15-20% масс., что делает утилизацию отработанных катализаторов менее выгодной.

Наиболее близким к заявляемому способу получения пористого углеродного материала является способ [Kugatov P.V., Zhirnov B.S. Porous carbon/carbon composites produced from carbon black and petroleum pitch // Journal of Porous Materials. 2013. V. 20, №4. Pp.875-882], в котором сажу смешивают с нефтяным пеком в присутствии растворителя до образования однородной пластичной массы, полученную смесь гранулируют, гранулы стабилизируют нагреванием их до температуры 200°C, карбонизируют при температурах 600-1000°C в инертной среде и охлаждают. Полученный пористый углеродный материал по сравнению с активными углями обладает низкой зольностью (менее 1%). Однако недостатком данного материала является узкое распределение пор по размерам с преобладанием относительно небольших пор, вызванное использованием сажи в качестве наполнителя. Доля же крупных пор не превышает 15%.

Задачей данного изобретения является разработка способа получения пористого углеродного материала с низким содержанием золы, обладающего бимодальным распределением пор. Наличие крупных пор в данном материале может сделать более эффективным его использование в технологических процессах.

Поставленная задача решается тем, что в способе получения пористого углеродного материала, включающем смешение сажи с нефтяным пеком и растворителем, гранулирование полученной смеси, стабилизацию гранул путем их нагревания в воздушной среде и карбонизацию гранул с последующим охлаждением с получением гранулированного материала с узким распределением пор, согласно изобретению полученный гранулированный материал с узким распределением пор измельчают до размера частиц менее 1 мм, смешивают с нефтяным пеком в присутствии растворителя, полученную смесь гранулируют, гранулы стабилизируют нагреванием их до температуры не более 250°C, карбонизируют при температурах 600-1200°C в инертной среде и охлаждают.

Если размер частиц измельченного углеродного материала гранул, полученных после первой стадии, превышает 1 мм, то конечные гранулы получаются непрочными. Гранулы также получаются непрочными, если температура карбонизации меньше 600°C, так как в этом случае исходный пек в гранулах может неполностью превратиться в кокс. Верхний предел температуры карбонизации обусловлен высокими затратами на прокалку при более высоких температурах.

Способ получения предлагаемого пористого углеродного материала состоит из двух стадий и осуществляется следующей последовательностью действий.

На первой стадии сажу со средним размером частиц 10-350 нм и удельной поверхностью 10-160 м2/г смешивают не менее 30 минут до образования пластичной массы с измельченным нефтяным пеком с температурой размягчения 40-150°C и выходом летучих веществ 20-80% и растворителем; далее полученную смесь гранулируют, гранулы стабилизируют в газовой среде при температуре не более 250°C, карбонизируют при температурах 600-1200°C и охлаждают.

На второй стадии готовые углеродные гранулы измельчают до размера частиц менее 1 мм, смешивают не менее 30 минут до образования пластичной массы с измельченным нефтяным пеком с температурой размягчения 40-150°C и выходом летучих веществ 20-80% и растворителем; далее полученную смесь гранулируют, гранулы стабилизируют в газовой среде при температуре не более 250°С, карбонизируют при температурах 600-1200°C и охлаждают.

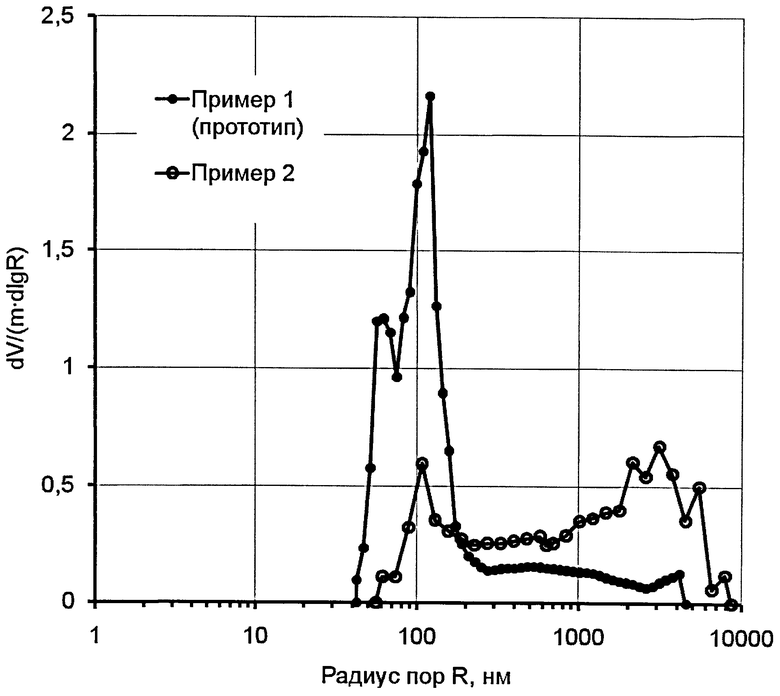

На чертеже представлены дифференциальные кривые распределения пор образцов.

Полученный пористый углеродный материал имеет поры в широком диапазоне размеров, причем благодаря использованию сажи в качестве первичного наполнителя на первой стадии в конечном материале присутствуют поры небольшого размера. Также в готовом материале присутствуют крупные поры благодаря тому, что полученные на первой стадии гранулы измельчают с получением вторичного наполнителя. Таким образом, на кривой распределения пор видно, что данный материал обладает бимодальным распределением пор с двумя максимумами. Благодаря такому характеру распределения пор предлагаемый пористый углеродный материал может найти промышленное применение в промышленности как адсорбент и как носитель для катализаторов в тех технологических процессах, где скорость всего процесса ограничивается внутренней диффузией молекул реагентов в порах углеродного материала.

Примеры реализации способа

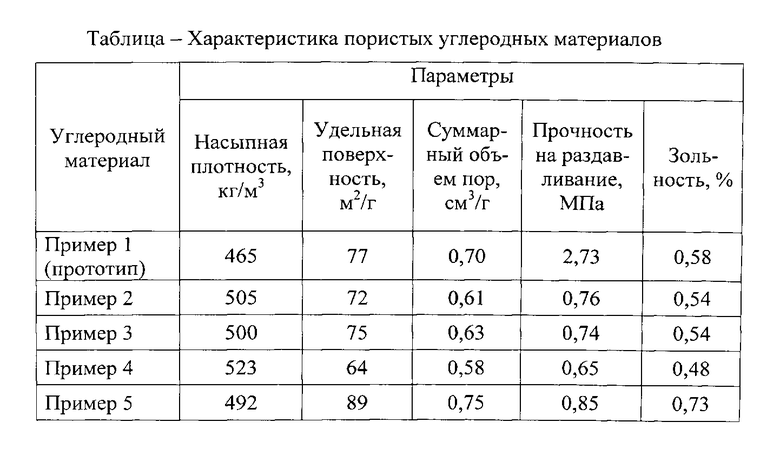

Пример 1 (прототип). 100 г сажи марки П 701 по ГОСТ 7885-86 смешивают с 43 г нефтяного пека с температурой размягчения 145°C, выходом летучих веществ 45% и размером частиц не более 0,315 мм в течение 10 минут, добавляют 220 мл (при температуре 20°C) толуола и перемешивают в течение 60 минут, полученную смесь экструдируют под давлением 0,5-5,0 МПа через фильеры диаметром 2,7 мм; гранулы стабилизируют в воздушной среде при температуре 120-150°C в течение 30 минут, нагревают в инертной среде со скоростью 15-20 град./мин до температуры 700°C и выдерживают при данной температуре в течение 30 минут, далее гранулы охлаждают до температуры 20°C. Характеристики полученного углеродного материала представлены в таблице.

Пример 2. Полученные по первому способу углеродные гранулы измельчают до размера частиц менее 1 мм. 103,5 г измельченного углеродного материала смешивают с 44,4 г нефтяного пека с температурой размягчения 145°C, выходом летучих веществ 45% и размером частиц не более 0,315 мм в течение 10 минут, добавляют 200 мл (при температуре 20°C) толуола и перемешивают в течение 60 минут, полученную смесь экструдируют под давлением 0,5-5,0 МПа через фильеры диаметром 2,7 мм; гранулы стабилизируют в воздушной среде при температуре 120-150°C в течение 30 минут, нагревают в инертной среде со скоростью 15-20 град./мин до температуры 700°C и выдерживают при данной температуре в течение 30 минут, далее гранулы охлаждают до температуры 20°C. Характеристики полученного углеродного материала представлены в таблице.

Пример 3. Описываемый процесс получения пористого углеродного материала проводят при соответствии всех условий примеру 2 за исключением того, что стабилизацию гранул проводят при температуре 220-250°C.

Пример 4. Описываемый процесс получения пористого углеродного материала проводят при соответствии всех условий примеру 2 за исключением того, что карбонизацию гранул проводят при температуре 600°C.

Пример 5. Описываемый процесс получения пористого углеродного материала проводят при соответствии всех условий примеру 2, за исключением того, что карбонизацию гранул проводят при температуре 1150°C.

Характеристика пористых углеродных материалов дана в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ АДСОРБЕНТА | 2010 |

|

RU2417835C1 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДНОГО НОСИТЕЛЯ ДЛЯ КАТАЛИЗАТОРОВ | 2012 |

|

RU2484899C1 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДНОГО АДСОРБЕНТА | 2020 |

|

RU2740559C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО АКТИВНОГО УГЛЯ | 2006 |

|

RU2331580C1 |

| УГЛЕРОДНЫЙ МАТЕРИАЛ | 2010 |

|

RU2446098C1 |

| Способ изготовления изделия из углерод-углеродного композиционного материала | 2019 |

|

RU2734685C1 |

| Способ получения полых углеродных волокон | 2022 |

|

RU2791775C1 |

| СПОСОБ ПОЛУЧЕНИЯ АКТИВИРОВАННОГО УГЛЯ | 2019 |

|

RU2724753C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖЕЛЕЗОУГЛЕРОДНОГО КАТАЛИЗАТОРА СЕЛЕКТИВНОГО ОКИСЛИТЕЛЬНОГО РАЗЛОЖЕНИЯ СЕРОВОДОРОДА | 2000 |

|

RU2172647C1 |

| СПОСОБ ПОЛУЧЕНИЯ АКТИВНЫХ УГЛЕРОДНЫХ МАТЕРИАЛОВ | 2021 |

|

RU2774997C1 |

Изобретение относится к способам получения пористых углеродных материалов. Процесс получения гранулированного пористого углеродного материала состоит из двух стадий. На первой стадии сажу смешивают с нефтяным пеком и растворителем, далее полученную смесь гранулируют, гранулы стабилизируют в газовой среде при температуре не более 250°С, подвергают карбонизации при 600-1200°С и охлаждают. Продукт, полученный на первой стадии, обладает узким распределением пор. На второй стадии продукт, полученный на первой стадии, измельчают до размера частиц менее 1 мм, смешивают с нефтяным пеком и растворителем, смесь гранулируют. Полученные гранулы подвергают стабилизации и карбонизации при тех же условиях, как на первой стадии. Техническим результатом является обеспечение возможности получения пористого углеродного материала, характеризующегося бимодальным распределением пор и низким содержанием золы. 1 ил., 1 табл., 5 пр.

Способ получения пористого углеродного материала с бимодальным распределением пор, включающий смешение сажи с нефтяным пеком и растворителем, гранулирование полученной смеси, стабилизацию гранул путем их нагревания в воздушной среде и карбонизацию гранул с последующим охлаждением с получением гранулированного материала с узким распределением пор, отличающийся тем, что полученный гранулированный материал с узким распределением пор измельчают до размера частиц менее 1 мм, смешивают с нефтяным пеком в присутствии растворителя, полученную смесь гранулируют, гранулы стабилизируют нагреванием до температуры не более 250°C и подвергают карбонизации при температуре 600-1200°C в инертной среде с последующим охлаждением.

Авторы

Даты

2014-11-27—Публикация

2013-06-19—Подача