Изобретение относится к нефтегазовой отрасли и может быть использовано для добычи трудноизвлекаемых углеводородов, в частности сланцевой нефти, нефти из нефтеносных сланцев, сверхтяжелой нефти и природных битумов с использованием теплового воздействия на продуктивный пласт.

Для добычи трудноизвлекаемых углеводородов традиционно применяются технологии, основанные на гидроразрыве пласта. Общепризнано, что данные технологии характеризуются низкой эффективностью, так как, кроме риска загрязнения окружающей среды, в частности, грунтовых вод, для них характерна низкая и быстропадающая нефтеотдача.

Одним из перспективных направлений разработки таких месторождений являются технологии, основанные на тепловом воздействии на продуктивные нефтесодержащие породы.

При тепловом воздействии на такие породы, с увеличением температуры нефти, значительно снижается ее вязкость, в связи с чем, повышается нефтеотдача, увеличиваются дебиты скважин и темпы разработки месторождения. Прогрев, в результате теплового воздействия нефтесодержащих пород, обеспечивает рост интенсивности добычи углеводородов.

Общими недостатками таких технологий, препятствующими их широкому распространению, являются высокие энергозатраты на прогрев нефтенасыщенных пластов со стороны нагнетательных скважин и незначительный объем прогрева пласта.

Так, например, известен способ разработки залежей высоковязкой нефти и битума, включающий прогрев электрическим током пласта посредством установленных в скважине электродов. Для реализации способа разбуривают кустовым способом не менее трех скважин с вертикальными и горизонтальными участками стволов, направленными параллельно друг другу, в крайние скважины устанавливают электроды, а в промежуточную - электроцентробежный насос двустороннего действия, после прогрева пласта разогретую продукцию промежуточно расположенной скважины направляют в неохваченную электрическим полем часть пласта с последующей откачкой путем реверса насоса разогретой нефти на поверхность.

(См. патент РФ №2085715, кл. Е21В 43/24, 1997).

Данный способ, кроме очень высоких энергозатрат на прогрев, характеризуется, тем не менее, низкой эффективностью прогревания пласта электрическим полем, небольшим охватом тепловым воздействием продуктивного пласта, что приводит к низкой нефтеотдаче залежи, вследствие чего значительная часть запасов высоковязкой нефти и битума остается неизвлеченной. Весьма существенно и то, что размещенные в скважине насосы работают в неблагоприятных условиях вследствие их расположения в горизонтальных стволах скважин, что ведет к быстрому выходу насосов из строя.

Более перспективным направлением развития технологий данного типа являются основанные на доставке в продуктивный пласт источников тепловой энергии, инициировании их в продуктивном пласте и его разогрев за счет различного типа химических реакций с выделением тепла, или за счет их сжигания.

В частности, известен способ разработки месторождений высоковязкой нефти с периодическим прогревом пласта, согласно которому строят скважину с системой вертикального и бокового стволов, оба ствола сообщают с одним и тем же продуктивным пластом, забой бокового ствола располагают в 20-25 м от забоя вертикального ствола, в скважину перед началом эксплуатации спускают малогабаритное насосное оборудование и до забоя вертикального ствола параллельную колонну насосно-компрессорных труб с пакером, после чего инициируют процесс прогрева пласта по технологии термогазохимического воздействия, термобарохимической обработки в режиме газогидроразрыва пласта с применением высокотемпературных твердотопливных источников либо гидроокислительных или горючеокислительных составов с разогревом призабойного участка вертикального ствола на глубину, достаточную для охвата тепловым воздействием призабойного участка бокового ствола; далее прогрев прекращают и начинают отбор продукции из бокового ствола, варьируя продолжительность цикла в зависимости от темпа снижения дебита, затем отбор продукции прекращают и повторяют цикл прогрева пласта без подъема насосного оборудования из скважины, после чего вновь продолжают эксплуатировать боковой ствол в режиме отбора продукции.

(См. патент РФ №2607486, кл. Е21В 43/247, 2017).

В результате анализа данного способа необходимо отметить, что использование для теплового воздействия на продуктивный пласт твердотопливных источников, равно, как и горючеокислительных, не позволяет разогреть пласт на значительное расстояние от ствола скважины. Кроме того, время работы данных источников, в течение которого они в состоянии генерировать тепловую энергию, ограничено, их замена связана со значительными технологическими трудностями и занимает много времени, а необходимость использования гидроразрыва пласта усугубляет приведенные выше недостатки способа.

Наиболее перспективными считаются в настоящее время технологии, основанные на прогреве продуктивного пласта за счет теплового действия теплоносителя, производимого на дневной поверхности и закачиваемого в продуктивный пласт.

Так, например, известен способ разработки месторождений высоковязких и тяжелых нефтей, включающий строительство скважины, последовательную закачку в скважину теплоносителя, в виде определенного объема термостабильной эмульсионно-дисперсной системы прямого типа, обладающей поверхностно-активными свойствами, с последующим извлечением из скважины нефти, причем после закачки расчетного количества теплоносителя скважину выдерживают определенное время в закрытом состоянии, а в качестве термостабильной эмульсионно-дисперсной системы прямого типа применяют систему реагента РДН, образующуюся при концентрации РДН 2,5-10,0 мас. % в пресной или пластовой воде.

(См. патент РФ №2163292, кл. Е21В 43/24, 2001).

В результате анализа данного способа необходимо отметить, что в результате используемого при его осуществлении комбинированного термохимического воздействия на продуктивный пласт снижается скорость фильтрации воды и повышается скорость фильтрации нефтяной фазы. Однако, при таком воздействии на продуктивный пласт близко расположенные к забою скважины гидрофильные участки пласта, насыщенные водным конденсатом, при пуске скважины в эксплуатацию, становятся хорошо проницаемыми для воды и слабо или практически полностью непроницаемыми для нефти. Это приводит к резкому повышению обводненности добываемой продукции скважин нефти после проведения нескольких циклов паротеплового воздействия на пласт и резкому снижению нефтеотдачи продуктивного пласта.

Известен способ циклической разработки месторождений высоковязкой нефти и битумов, включающий бурение расположенных рядами скважин с наклонно-горизонтальными параллельными в горизонтальной плоскости стволами, с расположением устьев скважин в шахматном порядке, двухэтапную циклическую закачку теплоносителя в виде пара и добычу нефти скважинами, при этом на первом этапе цикла закачивают теплоноситель в нечетные скважины ряда и добывают нефть из четных скважин ряда, после чего останавливают скважины на период пропитки коллектора, а на втором этапе цикла закачивают теплоноситель в четные скважины ряда и добывают нефть из нечетных скважин ряда, после чего останавливают скважины на период пропитки коллектора, повторяют цикл несколько раз, увеличивая либо оставляя неизменным время закачки теплоносителя и добычи нефти от цикла к циклу.

(См. патент РФ №2418945, кл. Е21В 43/24, 2011) - наиболее близкий аналог.

В результате анализа известного способа необходимо отметить, что большое количество скважин позволяет увеличить площадь, с которой производится нефтедобыча. Использование разогретого теплоносителя в виде пара позволяет за счет разогрева снизить вязкость нефти в околоскважинной зоне продуктивного пласта и повысить нефтеотдачу, чему также способствует осуществление технологии повторяющимися циклами.

Однако температура используемого для реализации способа теплоносителя - пара, составляющая 280-350°С, обеспечивает только незначительный разогрев нефтепродуктов, например, тяжелой нефти, которая в нагретом (менее вязком) состоянии доставляется на дневную поверхность, быстро остывает, снова становится более вязкой и для транспортирования необходимо ее разжижать добавлением растворителя.

Давление, при котором осуществляется закачивание теплоносителя в малопроницаемую породу тяжелой нефти, не позволяет ему проникать на значительное расстояние от ствола скважины.

Температура используемого теплоносителя также недостаточна для интенсивного разогрева материнской породы и осуществления в ней реакции молекулярного модифицирования керогена в сырую нефть, которая протекает примерно при 440°С.

Техническим результатом настоящего изобретения является повышение нефтеотдачи пласта при разработке месторождений трудноизвлекаемых углеводородов за счет повышения эффективности теплового воздействия на продуктивный пласт, постепенного расширения прогреваемой зоны продуктивного пласта и формирования в нем системы флюидопроводящих каналов, а также за счет реализации эффективных режимов отбора нефтепродуктов на всех этапах разработки месторождения.

Указанный технический результат обеспечивается тем, что в способе разработки месторождений трудноизвлекаемых углеводородов, включающем бурение и оборудование куста скважин, после чего осуществляют процесс нефтедобычи с каждой скважины куста, который ведут циклически, каждый из циклов включает несколько последовательно выполняемых на каждой скважине куста этапов, а именно, закачивание теплоносителя по размещенной в скважине колонне насосно-компрессорных труб в околоскважинную зону продуктивного пласта, перекрытие скважины и ее выдержку в перекрытом состоянии для прогрева теплоносителем околоскважинной зоны, с последующим отбором нефтепродуктов по колонне насосно-компрессорных труб на дневную поверхность, новым является то, что на дневной поверхности оборудуют модули для нефтедобычи, каждый из которых включает два куста скважин, а также оборудование для генерирования теплоносителя и закачивания его в скважины кустов, каждый куст содержит три скважины, одна из которых пробурена вертикально, а две другие -наклонно, и таким образом, что забои скважин модулей расположены в продуктивном пласте рядами, колонну насосно-компрессорных труб каждой скважины оснащают встроенными по ее длине компенсаторами температурных деформаций, а в качестве теплоносителя используют генерируемый из воды флюид, температурой 600-650°С, который по колонне насосно-компрессорных труб закачивают в околоскважинную зону продуктивного пласта под давлением, превышающим гидростатическое давление в зоне скважины, при этом закачивание ведут до образования в продуктивном пласте околоскважинной реторты, после чего этап закачивания прекращают, а отбор нефтепродуктов каждой скважины осуществляют после завершения этапа выдержки и ведут в режиме фонтанирования скважины, причем на этапе отбора углеводородов каждого цикла контролируют внутрипластовое давление и, как только оно понизится до заранее заданного значения, которое выше гидростатического давления, прекращают отбор, циклы нефтедобычи на каждой из скважин повторяют несколько раз, увеличивая с каждым циклом за счет действия теплоносителя размеры реторты, а после соединения реторт друг с другом в единый объем прекращают режим циклической добычи нефтепродуктов и осуществляют режим непрерывной добычи, используя одну из скважин куста каждого модуля как нагнетательную, по которой осуществляют закачивание в продуктивный пласт теплоносителя, а две другие скважины куста - как добывающие, осуществляя через них отбор нефтепродуктов в режиме фонтанирования скважины, при этом модули на дневной поверхности могут быть расположены рядами, а расположенные в продуктивном пласте ряды забоев скважин модулей могут быть смещены друг относительно друга. При осуществлении непрерывного отбора нефтепродуктов, в качестве нагнетательной используют вертикальные скважины кустов, а в качестве добывающих - наклонные.

Сущность заявленного изобретения поясняется графическими материалами, на которых:

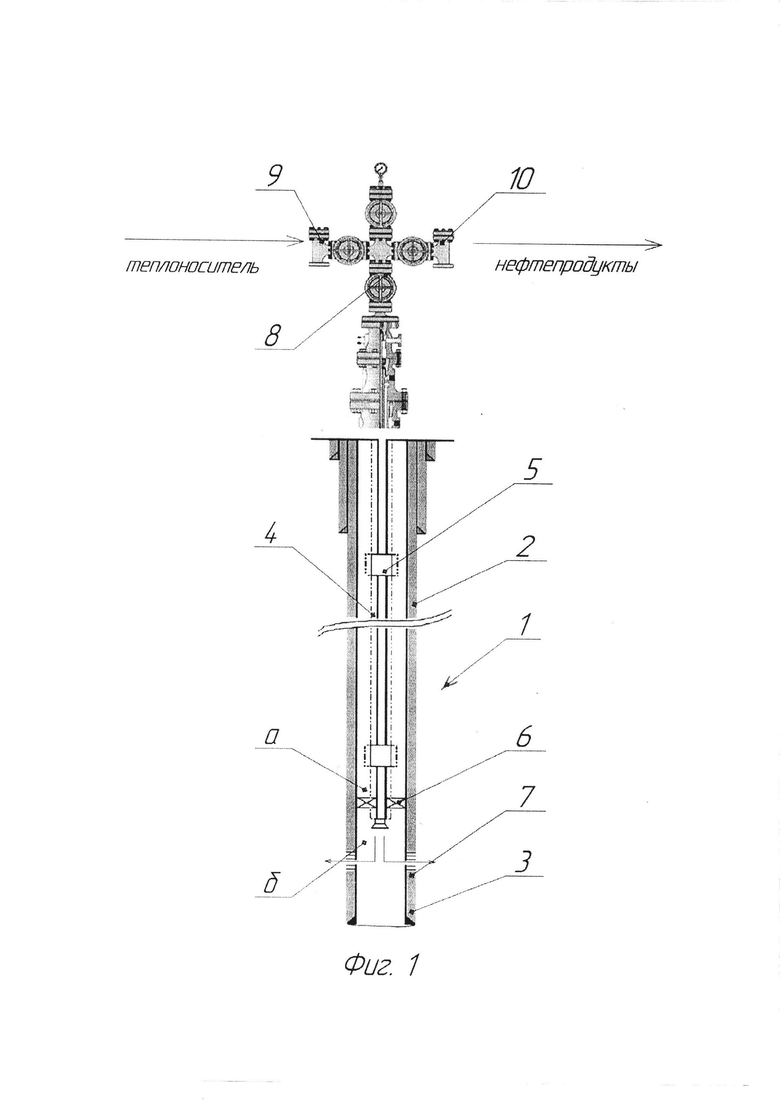

- на фиг. 1 - схема скважины в разрезе;

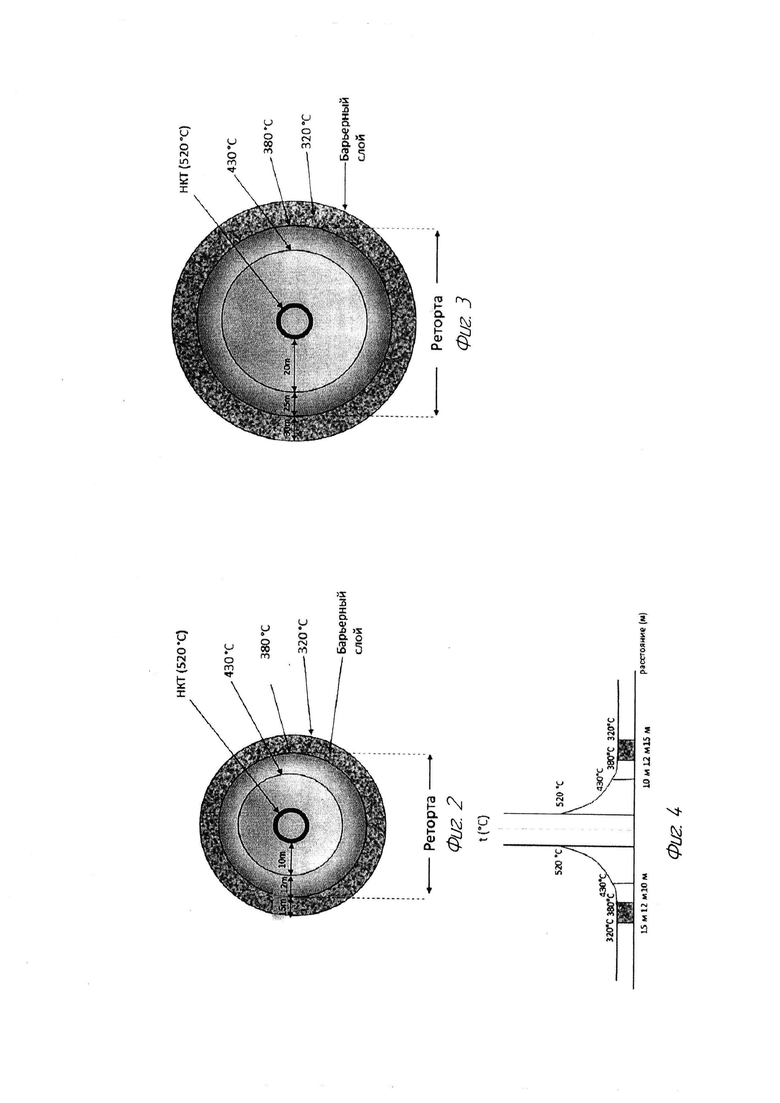

- на фиг. 2 и фиг. 3 - разрезы продуктивного пласта, в котором сформирована внутрипластовая реторта, на разных этапах эксплуатации месторождения;

- на фиг. 4 - график распределения температуры в продуктивном пласте при нагреве его закачиваемым теплоносителем;

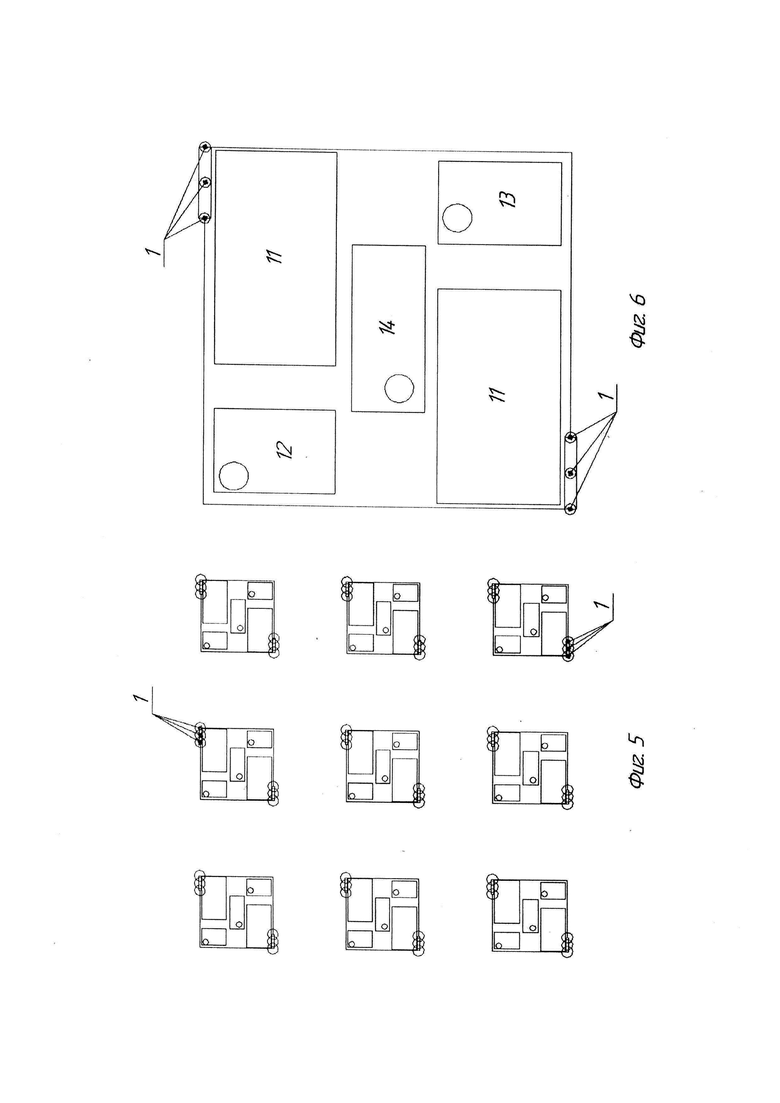

- на фиг. 5 - схема расположения модулей нефтедобычи при разработке месторождения;

- на фиг. 6 - схема модуля;

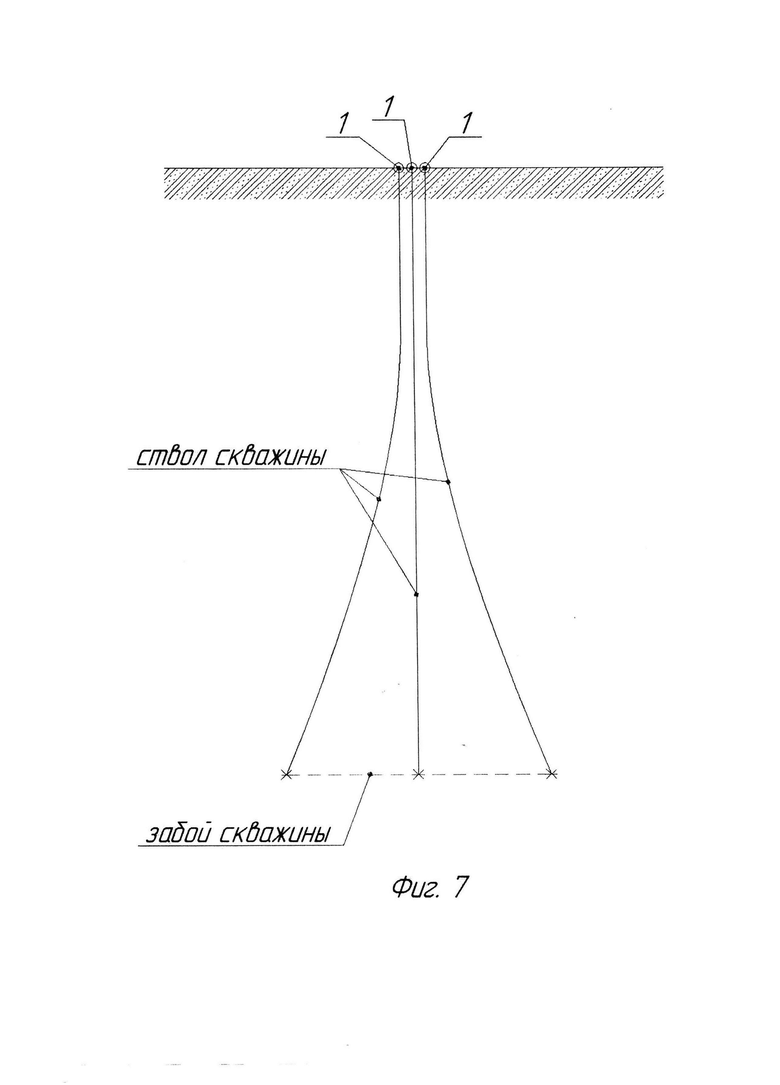

- на фиг. 7 - пробуренный в забой куст скважин модуля;

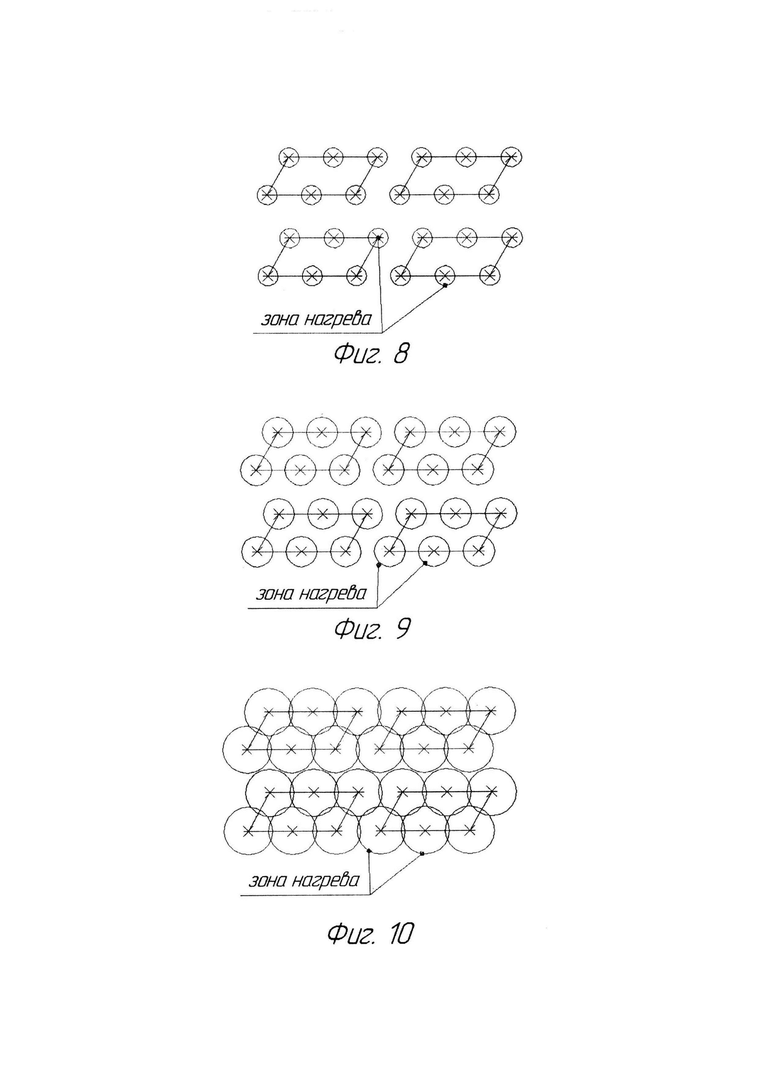

- на фиг. 8 - схема расположения околоскважинных реторт в забое на начальной стадии разработки месторождения;

- на фиг. 9 - схема расположения околоскважинных реторт в забое на промежуточной стадии разработки месторождения;

- на фиг. 10 - схема объединения околоскважинных реторт в забое на заключительной стадии разработки месторождения.

Заявленный способ осуществляют следующим образом.

Для реализации заявленного способа на дневной поверхности оборудуют несколько модулей для разработки месторождения. Количество модулей может быть различным. Так, на фиг. 5 показано 9 модулей, что совсем не означает, что их количество не может быть иным. Наиболее целесообразно, чтобы модули были расположены рядами. Каждый модуль может включать оборудование для бурения скважин 1, если он не оборудуется в зоне уже пробуренных скважин. Скважины каждого модуля пробурены до забоя (до продуктивного пласта) месторождения. Данные работы осуществляют по известным специалистам технологиям с использованием штатного оборудования. При обустройстве скважин 1 в каждой из них (см фиг. 1) устанавливают обсадную трубу 2. Цементируют скважину в зоне продуктивного пласта, заполняя пространство между стенкой скважины и обсадной трубой цементом 3. Для цементирования используют бетонные смеси, способные выдерживать высокие температуры и давление. Такие смеси известны специалистам. Для цементирования могут быть использованы, в частности, геополимерные смеси, способные сохранять свои прочность и теплостойкость при температуре более 650°С.

В подготовленную таким образом скважину опускают колонну теплоизолированных насосно - компрессорных труб (НКТ) 4. НКТ, из которых формируется колонна, должны быть изготовлены из специальных теплостойких сплавов, выдерживающих при эксплуатации высокие температуру и давление, например, из сплава INCONEL 740. В колонну НКТ, по ее длине, встроены компенсаторы 5 температурных деформаций НКТ. Количество компенсаторов может быть различным и зависит, в основном, от глубины скважины и от материала НКТ. Обычно количество таких компенсаторов составляет от 5 до 12. В качестве такого компенсатора может быть использован, например, компенсатор, конструкция которого раскрыта в описании изобретения к патенту РФ №2688807. В настоящее время ведется разработка компенсаторов, использующих уплотнения типа «металл по металлу». В качестве таких металлов используют известные теплостойкие износостойкие сплавы. Использование данных компенсаторов позволит повысить эффективность эксплуатации колонны НКТ, используемой для реализации способа.

На нижней части колонны НКТ установлен пакер 6, который перекрывает пространство между НКТ и обсадной трубой 3 и разделяет это пространство на надпакерную «а» и подпакерную «б» зоны. В качестве такого пакера могут быть использованы, например, пакеры, конструкция которых раскрыта в описаниях изобретений к патентам РФ №/№2653156, 2660951. В настоящее время ведется разработка пакеров, использующих уплотнения типа «металл по металлу». В качестве таких металлов используют известные теплостойкие износостойкие сплавы. Использование данных пакеров позволит повысить эффективность эксплуатации колонны НКТ, используемой для реализации способа.

В обсадной трубе и цементном слое, в зоне продуктивного пласта образованы перфорации 7, сообщающие околоскважинную зону продуктивного пласта с подпакерной зоной «б» скважины, с которой также сообщена полость колонны НКТ.

В верхней своей части колонна НКТ подсоединена к расположенной на дневной поверхности устьевой фонтанной арматуре 8, оснащенной патрубками с регулируемыми задвижками, к одному из которых (9) имеет возможность подсоединения нагнетательная магистраль для подвода закачиваемого в колонну НКТ теплоносителя, а к другому (10) - магистраль для отвода извлекаемых из продуктивного пласта нефтепродуктов. Аналогичным образом оборудуют каждую скважину всех модулей.

Каждый модуль (см фиг. 6) включает два куста скважин 1, по три расположенных в ряд на определенном расстоянии (например, 15 метров) скважины в каждом кусте. Ряды скважин каждого модуля параллельны друг другу и смещены друг относительно друга, что позволяет оптимальным образом разместить на дневной поверхности оборудование, необходимое для реализации процесса нефтедобычи.

Ствол средней скважины каждого куста выполнен вертикальным, а стволы крайних - наклонными в разные стороны относительно вертикального (см фиг. 7 ). В результате, в забое выход крайних скважин удален от выхода в забой средней скважины на расстояние примерно 100 метров. Это расстояние зависит от качества материнской породы, в первую очередь, от ее проницаемости, пористости и толщины. Оно может варьироваться в пределах от 50 до 150 метров. В результате такого выполнения кустов, они на дневной поверхности располагаются довольно близко друг от друга, что делает более удобным их обслуживание и позволяет сократить площадь, занимаемую модулем. Наклон каждой скважины куста выбирают таким образом, чтобы в зоне забоя выходы скважин всех модулей образовывали ряды (см фиг. 8, фиг. 9). Весьма целесообразно, чтобы забои скважин соседних рядов располагались со смещением друг относительно друга. Это позволяет обеспечить увеличение зоны прогрева материнской породы при разработке залежи, а также, за счет обеспечения возможности объединения каждой реторты одновременно с несколькими расположенными рядом соседними ретортами, эффективно сформировать в продуктивном пласте единую высокотемпературную зону для осуществления режима непрерывной добычи нефтепродуктов.

Расстояние между рядами обычно составляет около 150 метров.

Такой расчет скважин при их проектировании производится специалистами.

Каждый модуль (см фиг. 6) оснащен располагаемым на дневной поверхности комплексом оборудования для эксплуатации скважин, включающим два генератора 11 теплоносителя, каждый из которых обслуживает один из кустов скважин. Выход каждого из генераторов имеет возможность подсоединения к патрубку 9 обслуживаемой скважины данного куста через регулируемые задвижки. Комплекс оборудования также включает станцию 12 очистки добытых нефтепродуктов с накопительными емкостями, станцию 13 подготовки и хранения выделенного из нефтепродуктов газа, станцию 14 очистки воды, используемой для приготовления теплоносителя. Для комплектации модуля используется известное специалистам оборудование.

В частности, в качестве генераторов теплоносителя могут быть использованы, генераторы, конструкции которых раскрыты в описаниях изобретений и полезных моделей к патентам РФ №/№2701008, 2653869, 189433 U.

Первоначально разработку месторождения осуществляют циклически, повторяющимися циклами, реализуемыми на каждой скважине каждого куста модулей, причем каждый из циклов включает этап закачивания в продуктивный пласт по НКТ 4 теплоносителя, этап выдержки для прогрева теплоносителем околоскважинной зоны продуктивного пласта, и этап отбора нефтепродуктов из продуктивного пласта с доставкой их на дневную поверхность.

Весьма существенно, что в качестве вырабатываемого генераторами 11 теплоносителя для реализации заявленного способа используют генерируемый из подготовленной на станции 14 воды флюид, температурой 600-650°С, который при давлении ниже 221 бара представляет собой перегретый пар, а при давлении выше 221 бара - сверхкритическую воду.

Генерируемый теплоноситель по нагнетательной магистрали через патрубок 9 и его открытую задвижку закачивается в колонну НКТ 4 и под давлением через перфорации 7 поступает в околоскважинную зону продуктивного пласта одной из скважин куста (первая скважина).

В случае необходимости в генерируемый теплоноситель добавляют различные катализаторы, которые усиливают эффективность его действия. Состав и количество добавляемых катализаторов в теплоноситель определяют известным образом, например, по составу кернов, взятых при бурении скважины.

Давление теплоносителя в процессе его закачивания в продуктивный пласт определяется гидростатическим давлением пласта в забое скважины, которое, в свою очередь, зависит от глубины скважины и коэффициента аномальности пласта (0,8-1,5), в котором она пробурена. Например, в Сургутском районе Баженовской свиты на глубине 3000 метров, гидростатическое давление в пласте составляет около 450 бар, которое необходимо преодолеть при закачивании в него теплоносителя, который в данном случае представляет собой флюид в виде сверхкритической воды.

Закачивание теплоносителя ведут обычно в течение 5-50 часов, в зависимости от характеристик (пористости и проницаемости) материнской породы в зоне продуктивного пласта и от производительности оборудования. В процессе закачивания постоянно, посредством датчиков (не показаны) контролируют давление и объем закачиваемого теплоносителя.

Учитывая температурные параметры теплоносителя (600-650°С), с целью защиты размещенного в скважине оборудования (НКТ, пакера, компенсаторов, а также цементного слоя подпакерной зоны) от теплового удара, весьма целесообразно первоначально осуществлять прогрев оборудования скважины, который проводят генерируемым теплоносителем, закачивая его в скважину в незначительных количествах в течение некоторого времени.

После завершения процедуры прогрева осуществляют этап закачивания теплоносителя в продуктивный пласт на рабочих режимах.

Особенностями используемого теплоносителя, обеспечивающими достижение указанного технического результата, являются его высокая проникающая способность и значительный запас тепловой энергии, обусловленный высокой степенью перегрева. Поэтому, при закачивании в продуктивный пласт, он способен проникать на значительное расстояние от ствола скважины и обеспечивать эффективный прогрев керогена в материнской породе и нефтепродуктов при добыче тяжелой нефти.

Закачиваемый теплоноситель постепенно внедряется в материнскую породу в зоне продуктивного пласта, нагревает ее и находящиеся в ней частицы углеводородов (керогена, сланцевой нефти), отдавая им свое тепло, за счет которого осуществляется реакция модифицирования керогена в сырую нефть и сланцевой нефти в сырую нефть более высокого качества.

На фиг. 4 показан график распределения температуры материнского пласта в околоскважинной зоне при нагреве его поступающим теплоносителем.

Учитывая, что кероген имеет удельный вес около 1200 кг/м3, в зависимости от его типа и зрелости, а сырая нефть, модифицируемая из керогена при температуре 430-440°С имеет удельный вес 740-990 кг/м3, модифицирование керогена в нефть при разогреве материнского пласта теплоносителем приводит к увеличению объема нефтепродуктов в зоне разогрева, а, следовательно, повышению давления в околоскважинной зоне материнского пласта, что способствует образованию в материнской породе дополнительных флюидопроводящих каналов, а, следовательно, увеличению проницаемости материнского пласта в зоне действия теплоносителя, причем увеличение проницаемости материнского пласта осуществляется только за счет тепловой энергии теплоносителя без использования гидроразрыва пласта.

Таким образом, используемый для реализации способа теплоноситель, обеспечивает выполнение двух функций - модифицирование керогена в сырую нефть и увеличение проницаемости материнского пласта.

Так, например, если мобильная нефть материнского пласта является тяжелой нефтью, то происходит молекулярная модификация этой мобильной нефти в нефть более высокого качества. Из прошедшей такое модифицирование мобильной нефти получается более легкая нефть (например, из API 8 получается - API 24), которую после подъема ее на дневную поверхность можно транспортировать по трубопроводу без использования растворителей.

Нагрев околоскважинной зоны материнского пласта постепенно уменьшается по мере удаления от ствола скважины за счет снижения, вследствие остывания, теплового воздействия теплоносителя, и в зоне материнского пласта вокруг забоя скважины, где температура нагрева материнской породы и керогена составляет 380-400°С, набухание частиц керогена прекращается из-за недостатка тепловой энергии до того, как они модифицируются в сырую нефть. Эти набухшие частицы образуют очень плотный, практически непроницаемый для теплоносителя кольцевой барьерный слой вокруг ствола скважины (см фиг. 2, фиг. 3), который препятствует дальнейшему внедрению теплоносителя в материнский пласт.

Таким образом, в околоскважинной зоне продуктивного пласта формируется замкнутое пространство - внутрипластовая реторта, то есть, некоторый изолированный объем продуктивного пласта (реактор), в котором за счет термического воздействия теплоносителя осуществляются процесс внутрипластового модифицирования керогена в сырую нефть и формирование системы флюидопроводящих каналов.

В образованной реторте, по мере закачивания теплоносителя, давление постепенно увеличивается и становится значительно выше гидростатического давления в реторте, что впоследствии позволяет осуществлять отбор углеводородов в режиме фонтанирования скважины.

В процессе закачивания теплоносителя по колонне НКТ, за счет действия его температуры, трубы колонны разогреваются и деформируются, увеличивая свой размер по длине. В результате общая длина колонны НКТ должна увеличиваться. Использование встроенных в колонну НКТ компенсаторов 5 обеспечивает заданную длину колонны НКТ (принимают на себя удлинение, а потом укорачивание колонны НКТ).

При достижении наперед заданного значения давления в околоскважинной зоне (внутри реторты) прекращают закачивание в скважину теплоносителя и перекрывают скважину. Этап закачивания теплоносителя закончен. Перекрытую скважину выдерживают, ставя на прогрев для осуществления второго этапа. В процессе прогрева осуществляется активный процесс модифицирования керогена в сырую нефть и формирование сети флюидопроводящих каналов. Этап прогрева обычно осуществляют в течение половины времени, затрачиваемого на осуществление этапа закачивания.

На этапе прогрева температура колонны НКТ постепенно уменьшается, и она деформируется, уменьшая свой размер по длине. В результате общая длина колонны НКТ должна уменьшаться. Использование встроенных в колонну НКТ компенсаторов 5 обеспечивает заданную длину колонны НКТ.

После закрытия первой скважины куста на прогрев, начинают, аналогично приведенному выше, закачивание теплоносителя во вторую скважину куста и, после ее закрытия на прогрев - в третью. Такая последовательность закачивания теплоносителя позволяет исключить простой наземного оборудования.

После окончания этапа прогрева первой скважины начинают этап отбора из нее нефтепродуктов, который ведут в режиме фонтанирования скважины в течение времени, примерно в 1,5 раза больше, чем время, затрачиваемое на этап закачивания.

Отбор нефтепродуктов из реторты ведут через патрубок 10 при открытой его регулируемой задвижке.

В процессе отбора нефтепродуктов трубы колонны НКТ, за счет действия температуры нефтепродуктов, снова разогреваются и деформируются, увеличивая свой размер по длине. В результате общая длина колонны НКТ должна увеличиваться. Использование встроенных в колонну НКТ компенсаторов 5 обеспечивает заданную длину колонны НКТ. Таким образом, при осуществлении каждого этапа цикла, колонна НКТ испытывает температурные деформации, которые изменяют ее длину (увеличивают или уменьшают) и которые компенсируются за счет использования компенсаторов 5.

Аналогично, при окончании этапа прогрева производят отбор нефтепродуктов второй и третьей скважин куста.

Аналогично эксплуатируют второй куст скважин данного модуля, а также скважины всех кустов других модулей.

Отбираемые нефтепродукты поступают на станцию 12 (см фиг. 6) сепарирования и очистки, на которой очищенные нефтепродукты собирают в накопительные емкости, а выделенный в результате очистки газ поступает на станцию 13.

Важно, чтобы отбор нефтепродуктов из образованной реторты осуществлялся в режиме фонтанирования скважины. Это позволяет исключить применение насосного оборудования и использование «проппанта», препятствующего кольматации флюидопроводящих каналов.

Осуществлению режима фонтанирования скважины способствует сформированный на этапе при закачивании теплоносителя мощный напорный уровень давлением выше гидростатического давления пласта, что позволяет эффективно отбирать на дневную поверхность нефтепродукты из зоны реторты материнского пласта. Для осуществления заявленного способа весьма важным является постоянный контроль давления закачивания теплоносителя, которое гарантированно должно быть ниже давления гидроразрыва данного пласта. В противном случае отбор нефтепродуктов в режиме фонтанирования становится невозможным.

В процессе отбора нефтепродуктов из реторты постоянно контролируют процесс снижения давления в ней, и, как только его значение приближается к значению гидростатического давления пласта (контроль ведут по интенсивности фонтанирования нефтепродуктов) прекращают отбор и начинают осуществление этапа закачивания теплоносителя для реализации следующего цикла. Это позволяет не допускать компакции образованных в реторте на предыдущем цикле флюидопроводящих каналов.

При выполнении каждого следующего цикла на каждой скважине куста, на этапе закачивания, теплоноситель свободно поступает через образованные на предыдущем этапе в реторте флюидопроводящие каналы к барьерному слою, разогревает его, модифицируя набухшие частицы керогена в сырую нефть, и проникает далее в объем материнской породы продуктивного пласта, постепенно, с каждым реализуемым циклом, увеличивая его прогреваемую зону.

По мере снижения температуры теплоносителя, реакция модифицирования прекращается и в материнском пласте формируется, аналогично раскрытому выше, новый барьерный слой, ограничивающий объем уже расширенной реторты.

Далее этапы закачивания, прогрева и отбора осуществляют, как это уже раскрыто выше, для каждой скважины куста всех кустов всех модулей.

Таким образом, размер каждой околоскважинной реторты, из которой осуществляется отбор модифицированных нефтепродуктов, с каждым циклом увеличивается, а, следовательно, для каждой скважины куста с каждым новым циклом увеличивается нефтеотдача модифицированных углеводородов. Весьма существенно, что формируемая при тепловом воздействии в реторте система флюидопроводящих каналов расширяется с каждым новым циклом прогрева, а высокое давление в продуктивном пласте не дает этим каналам «схлопываться». Процесс увеличения реторты наглядно демонстрируется на фиг. 2 и фиг. 3, на которых представлены примерные размеры реторты через 10 и через 40 месяцев разработки месторождения.

В процессе эксплуатации месторождения, в связи с циклическим, от цикла к циклу, увеличением размеров реторт скважин, увеличивается количество отбираемых на дневную поверхность модифицированных нефтепродуктов, поэтому, по мере разработки месторождения, необходимо увеличивать производительность модулей по теплоносителю. Это осуществляют, как правило, увеличением производительности генераторов теплоносителя или установкой дополнительного оборудования. Аналогичным образом эксплуатируются все модули.

Таким образом, в процессе эксплуатации месторождения, с каждым новым циклом нефтедобычи, увеличиваются размеры реторты каждой скважины 1, что наглядно подтверждается их размерами на фиг. 8 (начальный этап эксплуатации месторождения) и на фиг. 9 (промежуточный этап эксплуатации месторождения), и в каждую из них из материнской породы поступает все большее количество нефтепродуктов, в результате чего производительность скважин с каждым реализуемым циклом нефтедобычи увеличивается.

В определенный момент разработки месторождения, образованные реторты соединяются друг с другом, образуя общее объемное пространство (см фиг. 10) в продуктивном пласте, в которое осуществляется мощный приток нефтепродуктов.

После слияния реторт меняют режим отбора нефтепродуктов, ведя его уже не циклически, а непрерывно.

При таком режиме одну из скважин каждого куста (например, среднюю) каждого модуля используют как нагнетательную, а две другие (в данном случае - крайние) - как добывающие.

Через нагнетательную скважину непрерывно нагнетают в забой теплоноситель, а две остальные скважины куста используют как добывающие, осуществляя через них непрерывный отбор на дневную поверхность через патрубок 10 при открытой задвижке нефтепродуктов в режиме фонтанирования скважины.

Таким образом, для данного способа характерны два режима отбора нефтепродуктов, на первом из которых отбор осуществляют циклами, постепенно расширяя околоскважинную зону продуктивного пласта и формируя систему флюидопроводящих каналов, через которую осуществляется приток углеводородов, что необходимо для осуществления второго режима отбора - непрерывного, который гораздо более производителен.

Предложенным способом обеспечивается работа на месторождении от 15 до 20 лет с коэффициентом извлечения нефти (КИН) до 50-70% в зависимости от качества материнской породы, в первую очередь, от ее толщины и содержания органических веществ.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РАЗРАБОТКИ МЕСТОРОЖДЕНИЙ ТРУДНОИЗВЛЕКАЕМЫХ УГЛЕВОДОРОДОВ | 2020 |

|

RU2801030C2 |

| СПОСОБ ПОВЫШЕНИЯ ЭФФЕКТИВНОСТИ ДОБЫЧИ УГЛЕВОДОРОДОВ ИЗ НЕФТЕКЕРОГЕНОСОДЕРЖАЩИХ ПЛАСТОВ И ТЕХНОЛОГИЧЕСКИЙ КОМПЛЕКС ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2019 |

|

RU2726693C1 |

| СПОСОБ ПОВЫШЕНИЯ ЭФФЕКТИВНОСТИ ДОБЫЧИ ВЫСОКОТЕХНОЛОГИЧНОЙ НЕФТИ ИЗ НЕФТЕКЕРОГЕНОСОДЕРЖАЩИХ ПЛАСТОВ И ТЕХНОЛОГИЧЕСКИЙ КОМПЛЕКС ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2019 |

|

RU2726703C1 |

| СПОСОБ ДОБЫЧИ ВЫСОКОТЕХНОЛОГИЧНОЙ НЕФТИ И ТЕХНОЛОГИЧЕСКИЙ КОМПЛЕКС ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2018 |

|

RU2704684C1 |

| Способ увеличения нефтеотдачи керогенсодержащих сланцевых пластов | 2023 |

|

RU2802297C1 |

| СПОСОБ ДОБЫЧИ УГЛЕВОДОРОДОВ ИЗ НЕФТЕКЕРОГЕНОСОДЕРЖАЩИХ ПЛАСТОВ И ТЕХНОЛОГИЧЕСКИЙ КОМПЛЕКС ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2017 |

|

RU2671880C1 |

| Способ повышения нефтеотдачи нефтекерогеносодержащих продуктивных пластов баженовской свиты | 2023 |

|

RU2807674C1 |

| Термический способ извлечения нетрадиционной нефти из глубоких пластов и технологический комплекс для его осуществления | 2021 |

|

RU2832603C2 |

| Способ интенсификации добычи газообразных углеводородов из неконвенциональных низкопроницаемых газоносных пластов сланцевых плеев/формаций и технологический комплекс для его осуществления | 2018 |

|

RU2694328C1 |

| Способ внутрипластовой молекулярной модификации глубокозалегаемых тяжелых углеводородов и устройство для его реализации | 2018 |

|

RU2704686C1 |

Изобретение относится к нефтегазовой отрасли и может быть использовано для добычи трудноизвлекаемых углеводородов и, в частности, сланцевой нефти и нефти нефтеносных сланцев, сверхтяжелой нефти и природных битумов с использованием теплового воздействия на продуктивный пласт. Технический результат – повышение эффективности добычи. По способу осуществляют бурение и оборудование куста скважин. В скважинах размещают колонны теплоизолированных насосно-компрессорных труб и устанавливают пакеры. Осуществляют нефтедобычу углеводородов. Добычу ведут циклически. Каждый из циклов включает несколько последовательно выполняемых этапов. Закачивают теплоноситель по колонне насосно-компрессорных труб в околоскважинную зону продуктивного пласта. Перекрывают скважины и выдерживают их в перекрытом состоянии для прогрева теплоносителем околоскважинной зоны. Затем осуществляют отбор нефтепродуктов на дневную поверхность. При этом на дневной поверхности оборудуют модули для нефтедобычи. Каждый из этих модулей включает два куста скважин и оборудование для генерирования теплоносителя и закачивания его в скважины кустов. Каждый куст содержит три расположенных в ряд скважины. Одну из скважин пробуривают вертикально. Две другие скважины пробуривают наклонно и таким образом, чтобы забои скважин были расположены в продуктивном пласте рядами. В качестве теплоносителя используют генерируемый из воды флюид температурой 600-650°С, который по каждой скважине закачивают в околоскважинную зону продуктивного пласта под давлением, превышающим гидростатическое давление скважины. Закачивание ведут до образования в продуктивном пласте околоскважинной реторты. После этого этап закачивания прекращают. Отбор нефтепродуктов каждой скважины осуществляют после этапа выдержки и ведут в режиме фонтанирования скважины. На этапе отбора углеводородов каждого цикла контролируют внутрипластовое давление. Как только это давление понизится до заранее заданного значения, которое выше гидростатического давления, прекращают отбор. Циклы нефтедобычи на каждой из скважин повторяют несколько раз, увеличивая с каждым циклом за счет действия теплоносителя размеры реторты. После соединения реторт друг с другом прекращают режим циклической добычи нефтепродуктов и осуществляют режим непрерывной добычи. При этом используют одну из скважин куста каждого модуля как нагнетательную скважину. По этой скважине закачивают в продуктивный пласт теплоноситель. Две другие скважины куста используют как добывающие скважины, осуществляя через них отбор нефтепродуктов в режиме фонтанирования скважины. 3 з.п. ф-лы, 10 ил.

1. Способ разработки месторождений трудноизвлекаемых углеводородов, включающий бурение и оборудование куста скважин, после чего осуществляют процесс нефтедобычи с каждой скважины куста, который ведут циклически, каждый из циклов включает несколько последовательно выполняемых на каждой скважине куста этапов, а именно закачивание теплоносителя по размещенной в скважине колонне насосно-компрессорных труб в околоскважинную зону продуктивного пласта, перекрытие скважины и ее выдержку в перекрытом состоянии для прогрева теплоносителем околоскважинной зоны, с последующим отбором нефтепродуктов по колонне насосно-компрессорных труб на дневную поверхность, отличающийся тем, что на дневной поверхности оборудуют модули для нефтедобычи, каждый из которых включает два куста скважин, а также оборудование для генерирования теплоносителя и закачивания его в скважины кустов, каждый куст содержит три скважины, одна из которых пробурена вертикально, а две другие - наклонно, и таким образом, что забои скважин модулей расположены в продуктивном пласте рядами, колонну насосно-компрессорных труб каждой скважины оснащают встроенными по ее длине компенсаторами температурных деформаций, а в качестве теплоносителя используют генерируемый из воды флюид, температурой 600-650°С, который по колонне насосно-компрессорных труб закачивают в околоскважинную зону продуктивного пласта под давлением, превышающим гидростатическое давление в зоне скважины, при этом закачивание ведут до образования в продуктивном пласте околоскважинной реторты, после чего этап закачивания прекращают, а отбор нефтепродуктов каждой скважины осуществляют после завершения этапа выдержки и ведут в режиме фонтанирования скважины, причем на этапе отбора углеводородов каждого цикла контролируют внутрипластовое давление и, как только оно понизится до заранее заданного значения, которое выше гидростатического давления, прекращают отбор, циклы нефтедобычи на каждой из скважин повторяют несколько раз, увеличивая с каждым циклом за счет действия теплоносителя размеры реторты, а после соединения реторт друг с другом в единый объем прекращают режим циклической добычи нефтепродуктов и осуществляют режим непрерывной добычи, используя одну из скважин куста каждого модуля как нагнетательную, по которой осуществляют закачивание в продуктивный пласт теплоносителя, а две другие скважины куста - как добывающие, осуществляя через них отбор нефтепродуктов в режиме фонтанирования скважины.

2. Способ по п. 1, отличающийся тем, что модули на дневной поверхности расположены рядами.

3. Способ по п. 1, отличающийся тем, что расположенные в продуктивном пласте ряды забоев скважин модулей смещены относительно друг друга.

4. Способ по п. 1, отличающийся тем, что при осуществлении непрерывного отбора нефтепродуктов в качестве нагнетательной используют вертикальные скважины кустов, а в качестве добывающих - наклонные.

| ТРОАКАР С НАРУЖНОЙ И ВНУТРЕННЕЙ АТРАВМАТИЧНОЙ ФИКСАЦИЕЙ ДЛЯ ЭНДОСКОПИЧЕСКИХ ОПЕРАЦИЙ | 2010 |

|

RU2428945C1 |

| СПОСОБ ДОБЫЧИ НЕФТИ | 1992 |

|

RU2029077C1 |

| СПОСОБ РАЗРАБОТКИ ЗАЛЕЖИ ВЫСОКОВЯЗКОЙ НЕФТИ ГОРИЗОНТАЛЬНЫМИ СКВАЖИНАМИ | 2014 |

|

RU2555163C1 |

| СПОСОБ РАЗРАБОТКИ МЕСТОРОЖДЕНИЙ ВЫСОКОВЯЗКИХ И ТЯЖЕЛЫХ НЕФТЕЙ | 1998 |

|

RU2163292C2 |

| US 3946809 A, 09.04.1974 | |||

| US 3802508 A, 09.04.1974. | |||

Авторы

Даты

2021-01-28—Публикация

2020-06-16—Подача