В настоящее время все более возрастает спрос на энергетические ресурсы, при этом ископаемые виды топлива постепенно истощаются, а экологическая обстановка в мире ухудшается. В связи с этим активное развитие получает альтернативная, водородная энергетика. Для ее дальнейшей разработки необходим поиск и создание современных материалов для электрохимических генераторов энергии. Перспективными среди них являются твердооксидные топливные элементы (ТОТЭ).

Топливные элементы имеют огромную область применения - от аккумуляторов в портативных электронных устройствах до крупномасштабного производства электроэнергии и автономного ее использования (например, на удаленных районах Крайнего Севера). Энергоустановки на основе топливных элементов экономичнее традиционных почти в два раза. Их КПД может достигать 85%, а количество вредных выбросов почти в 100 раз ниже из-за отсутствия непосредственного химического контакта топлива с окислителем [1].

Твердооксидные топливные элементы (ТОТЭ) представляют собой привлекательные электрохимические генераторы, эффективно преобразующие химическую энергию взаимодействия водорода с кислородом в электрическую при минимальном воздействии на окружающую среду. На основе таких элементов созданы опытные установки мощностью до 100 кВт. ТОТЭ применимы, главным образом, для энергоустановок большой мощности, в которых возможно свести к минимуму относительную долю тепловых потерь в окружающее пространство. Одним из главных преимуществ этого типа топливных элементов является отсутствие жидкого электролита и возможность создания миниатюрного единичного элемента, состоящего из тонких слоев электродов и электролита.

Снижение рабочей температуры и разработка среднетемпературных твердооксидных топливных элементов является важной задачей материаловедения на мировом уровне, поскольку при высокой рабочей температуре ТОТЭ возникают сложности при совместимости материалов электродов и электролита, что приводит к значительному увеличению их стоимости. В результате снижения рабочей температуры при использовании среднетемпературных ТОТЭ можно увеличить круг используемых конструкционных материалов, уменьшить деградацию данных устройств и тем самым увеличить их эксплуатационный срок службы. В среднетемпературных ТОТЭ возможно использование в качестве топлива природных углеводородов (в частности, метана), которые превращаются в монооксид углерода и водород непосредственно внутри самого топливного элемента [2]. Такие возможности делают среднетемпературные ТОТЭ особенно привлекательными в отсутствие развитой водородной инфраструктуры в нашей стране. Одной из основных частей ячейки топливного элемента является электролит. Электролиты различают по их ионно-транспортному механизму: анионные, протонные и ионносмешанные. Принцип работы среднетемпературных и высокотемпературных топливных элементов основан на транспортировке иона кислорода (О2-) от катода к аноду. Данный процесс осуществляется только при наличии кислородных вакансий, поэтому оптимальным является тот материал электролита, в кристаллической решетке которого присутствуют анионные вакансии. В настоящее время в качестве среднетемпературных электролитов все больший интерес привлекают наноматериалы с кислород-ионной проводимостью на основе диоксида церия, позволяющие снизить рабочую температуру топливной ячейки на 300-400°С, но при этом не уступающие по своим электрофизическим характеристикам традиционно используемым материалам на основе диоксида циркония YSZ (в частности керамики состава (ZrO2)0,92(Y2O3)0,08) [3]. Однако, при высокой ионной проводимости электролитные материалы на основе диоксида циркония обладают низкой удельной электропроводностью [4]. Таким образом, разработка новых электролитных материалов на основе многокомпонентных систем оксидов переходных металлов, например, СеО2-Sm2O3 при создании среднетемпературных топливных элементов с высокими эксплуатационными характеристиками является актуальной задачей современного материаловедения [3]. Важной задачей получения эффективных электролитных материалов для твердооксидных топливных элементов является разработка экономичной технологии их получения. Одним из путей решения этой задачи является использование жидкофазных, низкотемпературных методов синтеза, а именно: методы совместной кристаллизации солей, совместного осаждения гидроксидов, золь-гель, гидротермальный и др. Применение данных методов синтеза позволяет получить высокодисперсные нанопорошки и нанокерамические материалы на их основе и при этом за счет снижения температуры синтеза порошков и спекания керамики уменьшить энергозатраты [5]. Получение и исследование твердооксидных электролитных материалов по схеме «состав - технология синтеза - структура - свойства» позволяет достигнуть их необходимых и оптимальных характеристик [6, 7]. Керамические материалы для электролитов должны иметь ультрадисперсную, низкопористую структуру и обладать ионной проводимостью при рабочей температуре ТОТЭ.

Задачей изобретения является разработка направленного жидкофазного синтеза на базе метода совместной кристаллизации азотнокислых солей для получения порошков-прекурсоров и керамических оксидных нанокомпозитов заданного химического состава в системе CeO2-Sm2O3.

Согласно изобретению способ жидкофазного синтеза наноструктурированного керамического материала в системе СеО2-Sm2O3 для создания электролита твердооксидного топливного элемента осуществляют путем выбора в качестве исходных реагентов азотнокислые соли церия Се(NO3)3⋅6H2O и самария Sm(NO3)3⋅6H2o, из которых приготавливают растворы с концентрацией ~0,5 М, затем полученные растворы смешивают с учетом заданного стехиометрического соотношения оксидов и выпаривают на водяной бане в течение 3 ч до образования пересыщенного раствора, который охлаждают при температуре 3-5°С, после чего кристаллогидрат подвергают ультразвуковой обработке в течение 30 мин, затем синтезированный порошок твердого раствора состава (CeO2)0.98(Sm2O3)0.02, (CeO2)0.95(Sm2O3)0.05 и (CeO2)0.90(Sm2O3)0.10 подвергают термообработке при 600°С, затем методом одноосного холодного прессования при давлении 150 МПа формуют компакты, которые обжигают при температуре 1300°С в трубчатой печи с изотермической выдержкой в 2 часа и скоростью нагрева - 350-400°/ч.

Технический результат, достигаемый при использовании заявленной совокупности существенных признаков, заключается в следующем. Использование разбавленных растворов при совместной кристаллизации солей более целесообразно, чем концентрированных, так как это позволяет получить более дисперсный продукт кристаллизации. По мере протекания процесса выпаривания увеличивается степень пресыщения, что способствует началу процесса кристаллизации: зарождению новой фазы в виде центров кристаллизации, которые постепенно превращаются в мелкие кристаллики, концентрирующиеся на поверхности раствора. Пересыщенный раствор, охлажденный при температуре 3-5°С способствует адсорбции кристаллизующегося вещества на поверхности кристаллов, образовавшихся на этапе выпаривания смесей растворов солей. Ультразвуковая обработка в течение 30 мин снижает дисперсность кристаллических частиц, т.к. ослабляет силы взаимодействия кристаллических частиц между собой, а также уменьшает интервал распределения их по размерам. Процесс диспергирования порошка проводили в дистиллированной воде, после ультразвуковой обработки полученный порошок практически монодисперсный.

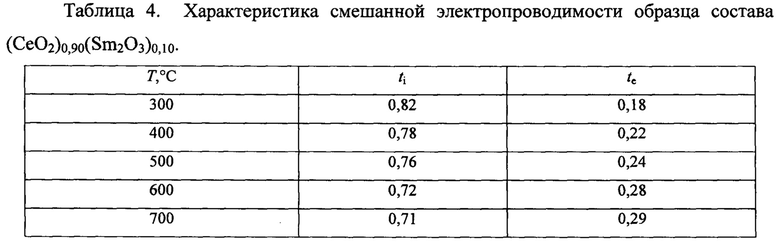

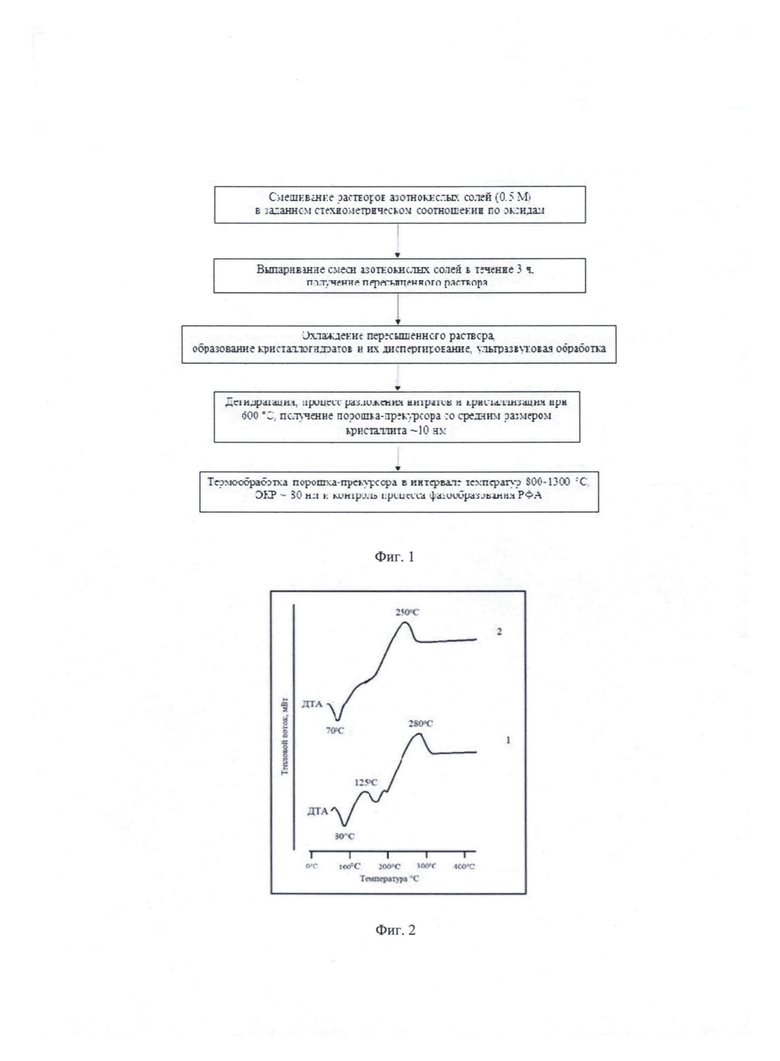

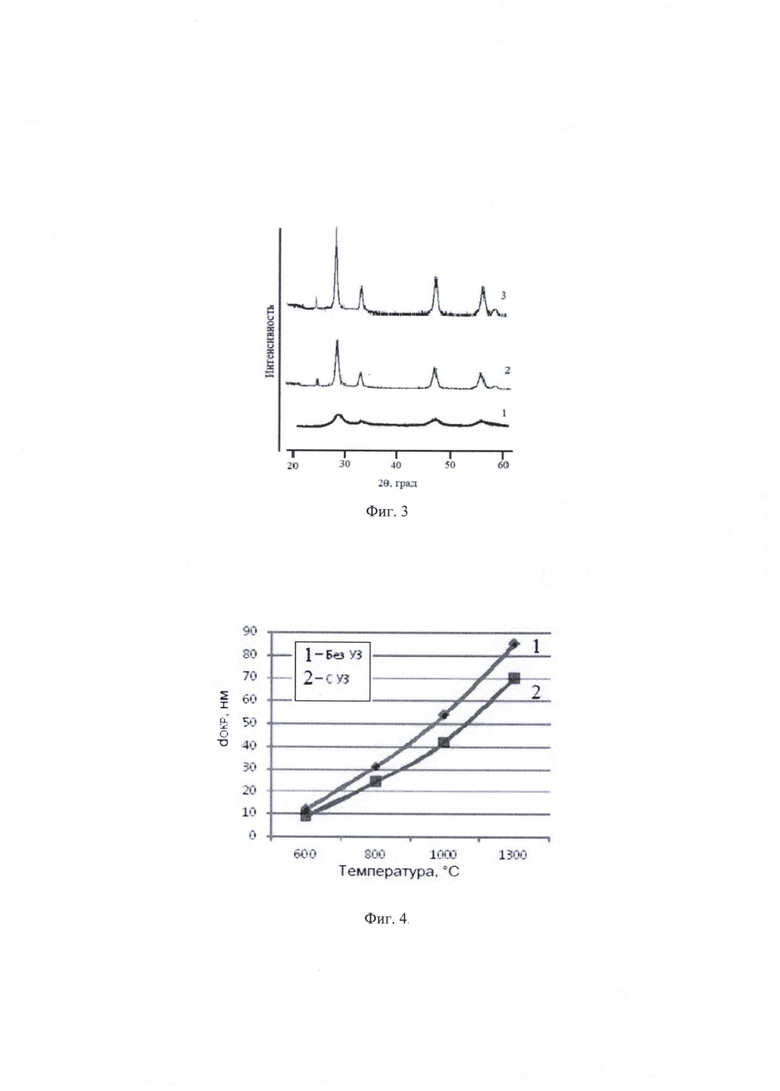

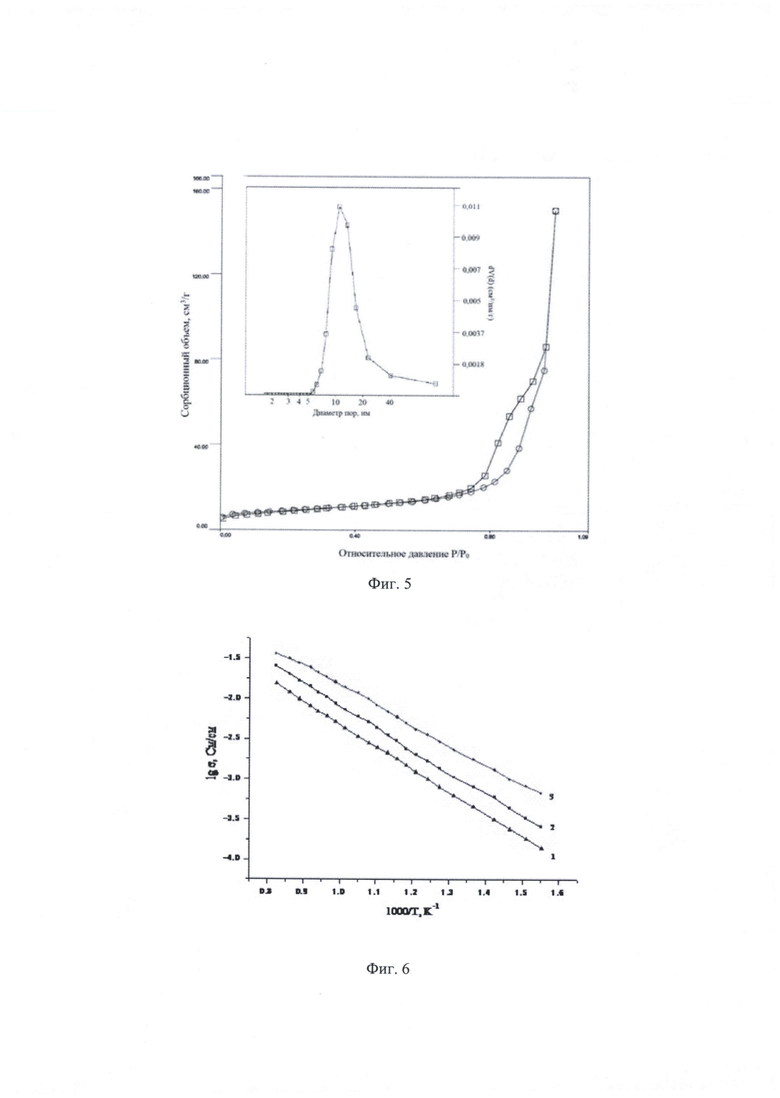

Сущность изобретения поясняется чертежами, где на фиг. 1 представлена схема синтеза нанопорошков состава (CeO2)0.90(Sm2O3)0.10 методом совместной кристаллизации солей; на фиг. 2 - стадии процесса термолиза ксерогеля состава (CeO2)0.95(Sm2O3)0.05 до УЗ-обработки - кривая 1 и после УЗ-обработки - кривая 2; на фиг. 3 - дифрактограммы ксерогеля (1-150°С), нанопорошков (2-600°С) и керамики (3-1300°С) состава (CeO2)0.95(Sm2O3)0.05. По результатам рентгенофазового анализа установлено, что при 600°С в исследуемых порошках образуется кубический твердый раствор типа флюорита, со средним размером ОКР ~10 нм [9], на фиг. 4 - зависимость значения ОКР керамики состава (CeO2)0.95(Sm2O3)0.05 от температуры; на фиг. 5 - изотерма адсорбции-десорбции и дифференциальная кривая распределения пор по размерам для нанопорошка (термообработка 600°С) состава (СеО2)0.98(Sm2O3)0.02; на фиг. 6 - кривые температурной зависимости удельной электропроводности керамических образцов состава: (CeO2)0.98(Sm2O3)0.02 - (1); (CeO2)0.95(Sm2O3)0.05 (2); (CeO2)0.90(Sm2O3)0.10 (3) [10-12].

Заявленный способ осуществляют следующим образом.

В качестве исходных реагентов выбраны азотнокислые соли церия Се(NO3)3⋅6Н2О и самария Sm(NO3)3⋅6H2O, из которых были приготовлены разбавленные растворы с концентрацией ~0,5М. Метод совместной кристаллизации солей осуществляется путем перевода смеси растворов исходных реагентов (нитратов церия и самария) в твердое состояние с сохранением гомогенности получаемого вещества. Процесс совместной кристаллизации происходит в три стадии: на первом этапе происходит растворение и смешение исходных реагентов, далее производят удаление растворителя и получение твердофазного продукта, после чего следует его термообработка с образованием целевого твердого раствора или соединения. Полученные растворы смешивали с учетом заданного стехиометрического соотношения оксидов и выпаривали на водяной бане в течение 3 ч. до образования пересыщенного раствора, в котором постепенно происходило первичное зародышеобразование и формирование на поверхности раствора мелких кристалликов. Для кристаллизации вещества необходимо создать пересыщение исходной смеси реагентов кристаллизуемым веществом, для чего ее необходимо переохладить. Полученный пересыщенный раствор охлаждали при температуре 3-5°С, что способствовало адсорбции кристаллизующегося вещества на поверхности кристаллов, образовавшихся на этапе выпаривания; на фиг. 1 показана схема синтеза нанопорошков состава (CeO2)0.90(Sm2O3)0.10. Для снижения дисперсности кристаллических частиц, а также уменьшения интервала распределения их по размерам кристаллогидрат подвергали ультразвуковой обработке в течение 30 мин [13, 14]. Процесс диспергирования порошка проводили в дистиллированной воде, после ультразвуковой обработки полученный порошок практически монодисперсный. Полученный таким образом кристаллогидрат подвергали термической обработке при 200°С (1 ч) для удаления адсорбционной воды, а затем проводили его термообработку при 600°С (1 ч) для формирования устойчивой кристаллической структуры нанопорошков.

Данный метод синтеза способствует взаимодействию химических компонентов на ионно-молекулярном уровне, позволяет свести к минимуму роль высокотемпературной диффузии благодаря высокой степени гомогенизации, а также является достаточно простым и не требует сложного оборудования.

Полученные в результате сушки (200°С, 1 ч) рентгеноаморфные ксерогели подвергались термообработке (600°С, 1 ч) для формирования устойчивой кристаллической структуры нанопорошков.

Исследование термолиза синтезированных кристаллогидратов, осуществляли методом дифференциального термического анализа; в качестве примера на фиг. 2 представлен процесс термолиза ксерогеля состава (CeO2)0.95(Sm2O3)0.05 до УЗ-обработки - кривая 1 и после УЗ-обработки - кривая 2. Установлено, что основная стадия процесса дегидратации первично синтезированного кристаллогидрата без ультразвуковой обработки протекает в две стадии в интервале температур 60-240°С. В диапазоне температур 270-320°С наблюдается экзоэффект, связанный с началом кристаллизации кубического твердого раствора типа флюорита на основе оксида церия. Процессам дегидратации и разложения азотнокислых солей соответствуют потери массы ~40%. Температурный интервал дегидратации кристаллогидрата, подвергнутого ультразвуковой обработке, более узкий и осуществляется практически в одну стадию. Такие особенности связаны с тем, что ультразвуковые волны, воздействуя на порошок кристаллогидрата ослабляют связи между молекулами азотнокислых солей и молекулами кристаллизационной воды. При этом уменьшается дисперсность порошка, облегчая процессы дегидратации и разложения солей. Ультразвуковая обработка также влияет на кристаллизацию порошка, а именно, снижает температуру его перехода в кристаллическую фазу (290°С→250°С).

По результатам рентгенофазового анализа установлено, что при 600°С в исследуемых порошках образуется кубический твердый раствор типа флюорита, со средним размером ОКР ~10 нм. Последующие обжиги при более высоких температурах (1300°С) не приводят к нарушению однофазности нанопорошков и керамики на их основе. В качестве примера последовательность образования кубического твердого раствора типа флюорита образца состава (CeO2)0.95(Sm2O3)0.05 представлена на фиг. 3.

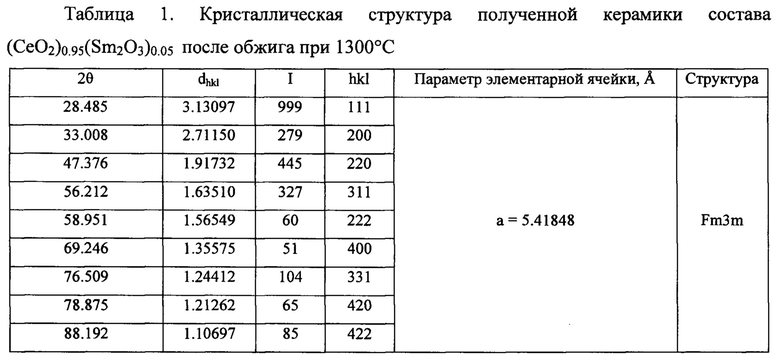

В таблице 1 представлены рентгеноструктурные характеристики исследуемого образца состава (CeO2)0.95(Sm2O3)0.05.

Из синтезированного порошка заданного состава, теомообоаботанного при 600°С, методом одноосного холодного прессования при давлении 150 МПа формовали компакты, которые обжигали на воздухе при температуре 1300°С в трубчатой печи с программным управлением фирмы Nabertherm. Изотермическая выдержка составляла 2 ч, а скорость нагрева - 350-400°/ч. Достаточно большая скорость нагрева была выбрана, чтобы уменьшить скорость роста кристаллитов [8]. По данным РФА на фиг. 4 приведены изменения среднего размера ОКР образца состава (CeO2)0.95(Sm2O3)0.05 в зависимости от обработки ультразвуком в интервале температур 600-1300°С.

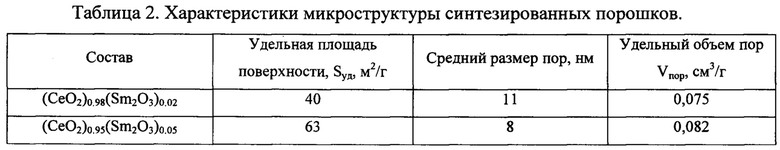

Определение параметров микроструктуры синтезированных порошков осуществляли методом низкотемпературной адсорбции азота.

В качестве примера на фиг. 5 приведены изотермы адсорбции-десорбции и дифференциальные кривые распределения пор по размерам для нанопорошков (термообработка 600°С) состава (CeO2)0.98(Sm2O3)0.02.

Как видно из фиг. 5, характерный вид кривой адсорбции-десорбции относится к IV типу по классификации ИЮПАК, что свидетельствует о мезопористой структуре порошка. Вид капиллярно-конденсационного гистерезиса типа H1 по классификации ИЮПАК свидетельствует о преобладании цилиндрических мезопор (11 нм) [15].

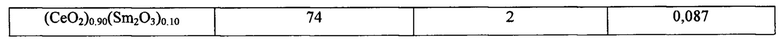

Характеристики микроструктуры синтезированных порошков всех составов представлены в таблице 2.

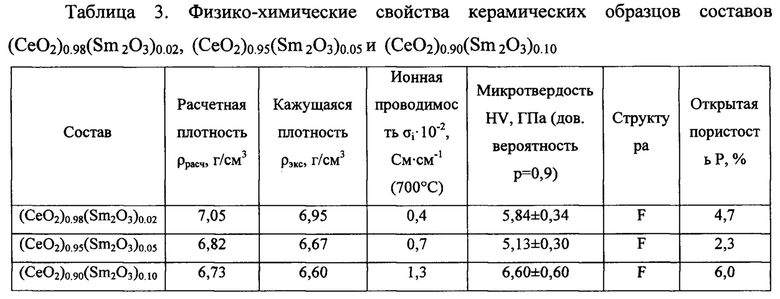

Оптимальные значения плотности, пористости и микротвердости полученных материалов являются необходимым условием функциональности электролитов твердооксидных топливных элементов [16, 17]. Важность этих характеристик обусловлена тем, что электролиты должны быть газонепроницаемыми [18]. В табл. 3 приведены физико-химические свойства керамики синтезированных составов.

Температурная зависимость удельной электропроводности нанокерамики состава (CeO2)0.98(Sm2O3)0.02, (CeO2)0.95(Sm2O3)0.05 и (CeO2)0.90(Sm2O3)0.10 в интервале температур 25-1000°С приведена на фиг. 6.

Как видно из фиг. 6, при повышении температуры в диапазоне от 500 до 1000°С удельная электропроводность у всех трех образцов возрастает. Кроме того, с увеличением концентрации оксида самария ионная проводимость керамики увеличивается во всем исследованном диапазоне температур. Наибольшей ионной проводимостью обладает образец, содержащий 10 мол. % Sm2O3: σ700°C=1,3⋅10-2 См⋅см-1. Достигнутый эффект обусловлен образованием подвижных кислородных вакансий, обеспечивающих ионную проводимость электролитов в системе CeO2-Sm2O3 при гетеровалентном замещении катионов Се4+ на Sm3+. Образование кислородных вакансий описывается следующим квазихимическим уравнением в обозначениях Крегера-Винка: [19]

где  - ион самария с отрицательным эффективным зарядом на месте иона церия,

- ион самария с отрицательным эффективным зарядом на месте иона церия,  - кислородная вакансия с положительным эффективным зарядом, компенсирующим заряд допанта,

- кислородная вакансия с положительным эффективным зарядом, компенсирующим заряд допанта,  - атом кислорода в регулярном узле с нейтральным зарядом.

- атом кислорода в регулярном узле с нейтральным зарядом.

В табл. 4 приведено соотношение ионной и электронной долей проводимости для исследованных образцов состава (CeO2)0,90(Sm2O3)0,10. Как следует из табл. 4, данные твердые электролиты обладают смешанной проводимостью с числом переноса ионов ti=0,82 (300°С) и ti=0,70 (700°С). Видно, что с повышением температуры резко возрастает вклад электронной составляющей в общую величину электропроводности.

Как видно из фиг. 6 и табл. 3 и 4, температурная зависимость удельной электропроводности изучаемых твердых растворов на основе CeO2 носит полупроводниковый характер, полученные твердые растворы обладают кислородно-ионным механизмом проводимости с числами переноса ионов ti=0,82-0,71 в интервале температур 300-700°С.

Полученные керамические нанокомпозиты по своим механическим (открытая пористость, плотность, микротвердость) и электрофизическим (величина, тип и механизм электропроводности) свойствам перспективны в качестве твердооксидных элетролитных материалов и могут быть рекомендованы для использования в качестве электролита для ТОТЭ.

При создании новых материалов для современной энергетики ключевым вопросом является разработка технологий получения высококачественных оксидных нанокомпозитов с заданными физико-химическими, электрическими и механическими свойствами. В результате исследований, проведенных в данной работе, предложена технология жидкофазного синтеза керамического материала в системе СеО2-Sm2O3 для создания электролита твердооксидного топливного элемента. Подобрано соотношение оксидов и оптимальные условия получения нанокристаллического мезопористого порошка твердого раствора на основе диоксида церия и выявлены условия его консолидации. Установлено, что синтезированная керамика в системе СеО2-Sm2O3 представляет собой твердые растворы с кристаллической кубической структурой типа флюорита (а=5,41848  ); характеризующаяся ОКР 68-81 нм (1300°С), открытой пористостью в интервале 2-6%, высокими значениями относительной плотности 96% и ионной проводимости σ700°C=1,3*10-2 См/см, числами ионного переноса ti=0,82-0,71 в интервале температур 300-700°С.

); характеризующаяся ОКР 68-81 нм (1300°С), открытой пористостью в интервале 2-6%, высокими значениями относительной плотности 96% и ионной проводимости σ700°C=1,3*10-2 См/см, числами ионного переноса ti=0,82-0,71 в интервале температур 300-700°С.

Таким образом, полученные результаты свидетельствуют о перспективности применения предложенной технологии синтеза керамики состава (CeO2)0.98(Sm2O3)0.02, (CeO2)0.95(Sm2O3)0.05 и (CeO2)0.90(Sm2O3)0.10 для получения твердого электролита на основе диоксида церия для твердооксидных топливных элементов.

Литература

1. Борисов В.Н. Перспективы применения энергоустановок на топливных элементах в энергоснабжении. Твердооксидные топливные элементы: сб. науч.-техн. ст. Снежинск: Изд-во ВНИИТФ, 2003

2. Козлов С.И. Водородная энергетика: современное состояние, проблемы, перспективы. М.: Газпром ВНИИГАЗ, 2009, 518 с.

3. Пономарева А.А., Иванова А.Г., Шилова О.А., Кручинина И.Ю. Современное состояние и перспективы изготовления и эксплуатации топливных элементов, работающих на метане (обзор). Физика и химия стекла, 2016, т. 42, №1, с. 7-32.

4. Nakamura A. and Wagner J.B., Defect structure, ionic conductivity, and diffusion in yttria stabilized zirconia and related oxide electrolytes with fluorite structure. J. Electrochem. Soc., 1986, Vol. 133, Iss. 8, pp. 1542-1548.

5. Prasad D.H., Son J.-W., Kim B.-K., Lee H.-W., Lee J.-H. Synthesis of nano-crystalline Ce0.9Gd0.1O1.95 electrolyte by novel sol-gel thermolysis process for IT-SOFCs. Journal of the European Ceramic Society. 2008. V. 28. pp. 3107-3112.

6. Родионов В.Г. Энергетика: проблемы настоящего и возможности будущего. М.: ЭНАС, 2010. 352 с.

7. Калинина М.В., Морозова Л.В., Егорова Т.Л., Арсентьев М.Ю., Дроздова И.А., Шилова О.А. Синтез и физико-химические свойства твердооксидного нанокомпозита на основе системы ZrO2-Y2O3-Gd2O3-MgO. Физика и химия стекла, 2016, Т. 42, №5, С. 670-679.

8. Хасанов О.Л., Двилис Э.С., Бикбаева З.Г. Методы компактирования и консолидации наноструктурных материалов и изделий. Изд-во Томского политехнического университета. 2008. - 212 с.

9. Duran P., Villegas М., Capel F., Recio P., Moure С., Low temperature sintering and microstructural development of nano scale Y-TZP ceramics. J. Eur. Ceram. Soc, 16, 945(1996)

10. Арсентьев М.Ю., Тихонов П.А., Калинина M.B., Цветкова И.Н., Шилова О.А. Синтез и физико-химические свойства электродных и электролитных нанокомпозитов для суперконденсаторов. Физика и химия стекла, 2012, т. 38, №5, с. 653-664.

11. Тихонов П.А., Кузнецов А.К., Кравчинская М.В. Прибор для измерения электронной и ионной проводимости окисных материалов. Заводская лаборатория, 1978, №7, с. 837-838.

12. Пивоварова А.П., Страхов В.И., Попов В.П. О механизме электронной проводимости в метаниобате лантана. Письма в ЖТФ, 2002, т. 28, №19, с. 43-4916. Стрекаловский В.Н., Полежаев Ю.М., Пальгуев С.Ф. Оксиды с примесной разупорядоченностью: состав, структура, фазовые превращения. М.: Наука, 1987 - 160 с.

13. Стрекаловский В.Н., Полежаев Ю.М., Пальгуев С.Ф. Оксиды с примесной разупорядоченностью: состав, структура, фазовые превращения. М.: Наука, 1987 - 160 с.

14. Kovalenko A.S, Shilova О.А., Morozova L.V., Kalinina M.V., Drozdova I.A., Arsent'ev M.Yu. Feature of the Synthesis and the study of nanocrystalline cobalt-nickel spinel. Glass Physics and Chemistry, 2014, v. 40, no. 4, pp. 106-113.

15. Грег С., Синг К. Адсорбция, удельная поверхность, пористость. Пер. с англ. - М.: Мир, 1984. - 2-е изд. - 306 с.

16. Государственный стандарт СССР. © Издательство стандартов. М. 1981. 32 с.

17. Государственный стандарт ГОСТ 9450-76. Измерение микротвердости вдавливанием алмазных наконечников. М.: Стандартинформ, 1976.

18. Симоненко Т.Л., Калинина М.В., Симоненко Н.П., Симоненко Е.П., Хамова Т.В., Шилова О.А. Исследование процесса синтеза и физико-химических свойств нанопорошков и керамики в системе CeO2-Gd2O3 // Физика и химия стекла. 2018. Т. 44, №4. С. 373-383.

19. Крёгер, Ф. Химия несовершенных кристаллов / Ф. Крёгер; [пер. с англ. В.П. Зломанова и др.; под ред. О.М. Полторака]. - М.: Мир, 1969. - 654 с.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ жидкофазного синтеза наноструктурированного керамического материала в системе CeO-NdO для создания электролита твердооксидного топливного элемента | 2024 |

|

RU2835498C1 |

| Способ жидкофазного синтеза нанокерамических материалов в системе LaO-SrO-Ni(Co,Fe)O для создания катодных электродов твердооксидного топливного элемента | 2022 |

|

RU2784880C1 |

| Способ жидкофазного синтеза нанокерамических материалов в системе LaO-MnO-NiO для создания катодных электродов твердооксидного топливного элемента | 2020 |

|

RU2743341C1 |

| Способ жидкофазного синтеза многокомпонентного керамического материала в системе ZrO-YO-GdO-MgO для создания электролита твердооксидного топливного элемента | 2015 |

|

RU2614322C1 |

| Трехслойная твердоэлектролитная мембрана среднетемпературного ТОТЭ | 2023 |

|

RU2812650C1 |

| КЕРАМИЧЕСКИЙ МАТЕРИАЛ ДЛЯ ИНТЕРКОННЕКТОРОВ ТОПЛИВНЫХ ЭЛЕМЕНТОВ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2015 |

|

RU2601436C1 |

| АКТИВНЫЙ ДВУХСЛОЙНЫЙ ЭЛЕКТРОД ДЛЯ ЭЛЕКТРОХИМИЧЕСКИХ УСТРОЙСТВ С ТВЕРДЫМ ЭЛЕКТРОЛИТОМ | 2006 |

|

RU2322730C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОДИНОЧНОГО ТВЕРДООКСИДНОГО ТОПЛИВНОГО ЭЛЕМЕНТА | 2007 |

|

RU2424604C1 |

| ТОПЛИВНЫЙ ЭЛЕМЕНТ | 2007 |

|

RU2361332C1 |

| ТВЕРДООКСИДНЫЙ ТОПЛИВНЫЙ ЭЛЕМЕНТ С КЕРАМИЧЕСКИМ АНОДОМ | 2003 |

|

RU2323506C2 |

Изобретение относится к современным материалам для электрохимических генераторов энергии. Перспективными среди них являются твердооксидные топливные элементы (ТОТЭ). Способ осуществляют путем выбора в качестве исходных реагентов азотнокислых солей церия Се(NO3)3⋅6H2O и самария Sm(NO3)3⋅6H2O, из которых приготавливают растворы с концентрацией ~0,5 М. Полученные растворы смешивают с учетом заданного стехиометрического соотношения оксидов и выпаривают на водяной бане в течение 3 ч до образования пересыщенного раствора, который охлаждают при температуре 3-5°С, после чего кристаллогидрат подвергают ультразвуковой обработке в течение 30 мин. Синтезированный порошок твердого раствора состава (CeO2)0.98(Sm2O3)0.02, (CeO2)0.95(Sm2O3)0.05 и (CeO2)0.90(Sm2O3)0.10 подвергают термообработке при 600°С, затем методом одноосного холодного прессования при давлении 150 МПа формуют компакты, которые обжигают при температуре 1300°С в трубчатой печи с изотермической выдержкой в 2 часа и скоростью нагрева - 350-400°/ч. Технический результат - разработка перспективной технология жидкофазного синтеза керамики состава (CeO2)0.98(Sm2O3)0.02, (CeO2)0.95(Sm2O3)0.05 и (CeO2)0.90(Sm2O3)0.10 для получения твердого электролита на основе диоксида церия для твердооксидных топливных элементов. 4 табл., 6 ил.

Способ жидкофазного синтеза наноструктурированного керамического материала в системе СеО2-Sm2O3 для создания электролита твердооксидного топливного элемента осуществляют путем выбора в качестве исходных реагентов азотнокислых солей церия Се(NO3)3⋅6Н2О и самария Sm(NO3)3⋅6H2O, из которых приготавливают растворы с концентрацией ~0,5 М, затем полученные растворы смешивают с учетом заданного стехиометрического соотношения оксидов и выпаривают на водяной бане в течение 3 ч до образования пересыщенного раствора, который охлаждают при температуре 3-5°С, после чего кристаллогидрат подвергают ультразвуковой обработке в течение 30 мин, затем синтезированный порошок твердого раствора состава (CeO2)0.98(Sm2O3)0.02, (CeO2)0.95(Sm2O3)0.05 и (CeO2)0.90(Sm2O3)0.10 подвергают термообработке при 600°С, затем методом одноосного холодного прессования при давлении 150 МПа формуют компакты, которые обжигают при температуре 1300°С в трубчатой печи с изотермической выдержкой в 2 часа и скоростью нагрева 350-400°/ч.

| КЕРАМИЧЕСКИЙ МАТЕРИАЛ ФЛЮОРИТОВОГО ТИПА | 1999 |

|

RU2237038C2 |

| Пресс для выдавливания из деревянных дисков заготовок для ниточных катушек | 1923 |

|

SU2007A1 |

| Многоступенчатая активно-реактивная турбина | 1924 |

|

SU2013A1 |

| KR 100504937 B1, 29.07.2005 | |||

| СПОСОБ ДЛЯ БЕСКОНТАКТНОГО ИЗМЕРЕНИЯ СКОРОСТИ И ПЕРЕМЕЩЕНИЯ ОБЪЕКТА И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2012 |

|

RU2518018C2 |

Авторы

Даты

2021-01-29—Публикация

2020-06-29—Подача