Изобретение относится к области высокотемпературной электрохимии и электрохимической энергетики. Электрод (катод или анод) может быть использован в окислительных средах различных электрохимических устройств, в частности твердооксидных топливных элементов, электролизеров, концентраторов и датчиков кислорода, работающих при средних температурах (600-800°С).

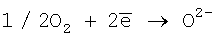

Работа в окислительных средах делает невозможным применение неблагородных металлов в качестве материала для электрода. Поэтому применяются различные электронпроводящие оксидные соединения. На сегодня наиболее перспективным оксидным материалом для работы при пониженных температурах может являться феррито-кобальтит лантана-стронция (La, Sr)(Fe, Со)О3-δ (LSFC), свойства которого достаточно хорошо изучены (A.Esquirol, N.P.Brandon, J.A.Kilner and M.Mogensen. Electrochemical Characterization of La0.6Sr0.4Co0.2Fe0.8O3 Cathodes for Intermediate-Temperature SOFCs. Journal of The Electrochemical Society. 151(II) A1847-A1855 2004). Соединения этого класса обладают высокой электронной и ионной проводимостью, высокой каталитической активностью к диссоциативной адсорбции молекулярного кислорода, а также необходимой электрокаталитической активностью по отношению к реакции  . Уровень поляризационного сопротивления катода состава La0.6Sr0.4Fe0.8Со0.203-δ в контакте с CeO2 - Sm2O3 (SDC) или CeO2 - Gd2O3 (GDC) электролитами при хорошо отработанной технологии и оптимизированной микроструктуре при 700°С составляет 0,15-0,30 Ом·см2. Однако уровень электропроводности для электрохимически активных LSFC электродов при 700°С достаточно низкий - (40-70) См/см. При этом повысить электропроводность за счет увеличения толщины электрода не удается из-за несовпадения величин коэффициентов термического линейного расширения (КТЛР) электролитов на основе диоксида церия (11,5-12,0×10-6 град-1) и LSFC (14-15,2×10-6 град-1). В данном сообщении толщина электрода не превышает 18 мкм, что приводит к достаточно большому слоевому сопротивлению 7,94 Ом/□.

. Уровень поляризационного сопротивления катода состава La0.6Sr0.4Fe0.8Со0.203-δ в контакте с CeO2 - Sm2O3 (SDC) или CeO2 - Gd2O3 (GDC) электролитами при хорошо отработанной технологии и оптимизированной микроструктуре при 700°С составляет 0,15-0,30 Ом·см2. Однако уровень электропроводности для электрохимически активных LSFC электродов при 700°С достаточно низкий - (40-70) См/см. При этом повысить электропроводность за счет увеличения толщины электрода не удается из-за несовпадения величин коэффициентов термического линейного расширения (КТЛР) электролитов на основе диоксида церия (11,5-12,0×10-6 град-1) и LSFC (14-15,2×10-6 град-1). В данном сообщении толщина электрода не превышает 18 мкм, что приводит к достаточно большому слоевому сопротивлению 7,94 Ом/□.

Дальнейшее снижение поляризационного сопротивления катодов до величины, близкой к 0,1 Ом·см2 при 700°С, а значит и увеличение эффективности работы катодов в контакте с твердым электролитом при средних температурах, стало возможным за счет увеличения трехфазной границы электрод-электролит-газ при использовании композиций типа La0.6Sr0.4Co0.2Fe0.8O3 - Ce0.9Gd0.1O2-δ (V.Dusastre, J.A.Kilner. Optimisation of composite cathodes for intermediate temperature SOFC applications. // Solid State lonics 126 (1999) 163-174).

Очевидно, что создание композиций типа LSFC-GDC или LSFC-SDC приводит также к увеличению термомеханической устойчивости электродов в контакте с SDC и GDC твердыми электролитами.

Недостатком аналога является то, что одновременно с увеличением электрохимической активности композиционного электрода уменьшается его электронная проводимость.

Общими в заявляемом решении и данном аналоге являются два компонента первого слоя электрода - LSFC и твердый электролит на основе диоксида церия.

Известен электрод, где для увеличения электронной проводимости и каталитической активности композиционных катодов La0.6Sr0.4Co0.2Fe0.8O3 - Sm0.1Ce0.9O1.95 предложено введение серебра в количестве 30 мас.% (Jiodong Zhang, Yuan ji, Hongbo Gao, Tianmin He, Jiang Liu. Composite cathode La0.6Sr0.4Co0.2Fe0.8O3 - Sm0.1Ce0.9O1.95 - Ag for intermediate - temperature solid oxide fuel cells. // Solid State lonics 395 (2005) 322-325). Введение серебра снижает также температуру припекания электродов на 100°С.

Недостатком этого решения является низкая температура плавления Ag - 961°С. Последнее приводит к постепенному испарению части серебра и спеканию электродного слоя при рабочих температурах вблизи 700°С и, как следствие, к существенной деградации работы электрода во времени.

Общими в заявляемом электроде и данном аналоге являются два компонента первого слоя - LSFC и твердый электролит на основе CeO2, наличие в электроде спекающей добавки, которая одновременно увеличивает каталитическую активность и электропроводность электрода.

Известен электрод, содержащий в своем составе феррито-кобальтит лантана-стронция и оксид меди в виде нанопорошка (Котов Ю.А., Багазеев А.В., Медведев А.И., Мурзакаев А.М., Тимошенкова О.Р., Штольц А.К., Кузин Б.Л. Богданович Н.М., Бронин В.И., Москаленко Н.И. Катоды ТОТЭ с добавками нанопопорошков оксида меди. // Тезисы докладов XIII Российской конф. по физической химии и электрохимии расплавленных и твердых электролитов. Том II. Екатеринбург. 2004. с.118-119).

Это решение позволяет снизить как слоевое сопротивление катода, так и его поляризационное сопротивление. При этом снижается температура припекания электродов до 950-1050°С.

Недостатком этого аналога является его недостаточная эффективность, обусловленная ограничениями по толщине электродов (не более 70 мкм в контакте с SDC электролитом толщиной ˜300 мкм) из-за несовпадения КТЛР материала электрода и электролитной подложки, а также снижение его электрохимической активности во времени. Это выяснилось при проведении долговременных (более 1000 час) испытаний.

Общим для известного и заявленного электродов являются такие компоненты первого слоя, как феррито-кобальтит лантана-стронция и оксид меди в виде нанопорошка.

Ближайшим аналогом (прототипом) к заявляемому решению по технической сущности является электрод твердооксидного топливного элемента, который выполнен без использования благородных металлов и представляет собой многослойную структуру, где слой, прилегающий к электролиту - композиционный электрод LSFC - допированный CeO2, а в качестве второго слоя использован LSFC толщиной 10-100 мкм [Robert S. Glass, Ai Quoc Pham. High power density solid oxide fuel cells and method of fabrication. Patent WO 02073730, МПК Н01М 8/12 (опубл. 2002.09.19)].

Недостатком прототипа является то, что дальнейшее увеличение толщины слоя LSFC, а значит и величины электропроводности этой двухслойной структуры, невозможно из-за возникающих напряжений, связанных с несовпадением КТЛР феррито-кобальтита лантана-стронция и электролитной подложки, что и определяет его низкую эффективность и стабильность характеристик во времени.

Общими признаками известного и заявляемого электродов является наличие в первом слое смеси порошков феррито-кобальтита лантана-стронция и допированного диоксида церия, а также двухслойность электрода.

Заявляемый электрод отличается от известного наличием в составе первого слоя нанопорошка оксида меди, составом второго слоя и наличием в обоих слоях оксида празеодима.

Технической задачей изобретения является увеличение эффективности и достижение стабильности работы во времени кислородного электрода в контакте с твердыми электролитами при температурах 600-800°С за счет снижения величины поляризационного сопротивления, создания стабильной микроструктуры электрода с минимальным уровнем термомеханических напряжений и уменьшения величины его слоевого сопротивления.

Поставленная задача решается за счет того, что в первый слой, выполненный из смеси порошков La1-xSrxFe1-yCOyO3 и допированного CeO2, вводится нанопорошок CuO и/или Cu2О, СеО2, допированный оксидом самария или гадолиния при следующем соотношении компонентов, мас.%:

а второй слой выполняется из смеси порошков La1-xSrxMnO3 (x=0,2-0,4) и Cu2О и/или CuO в следующем соотношении компонентов, мас.%:

Кроме того, электрод дополнительно активируется за счет введения в оба слоя нанопорошка PrO2-δ в количестве 7-10 мас.%.

Конкретные примеры выполнения внесены в таблицу, где приведены соотношения компонентов, поляризационное и слоевое сопротивление электрода с заявленным составом. Здесь же приведены данные для прототипа, воспроизведенного нами.

Анализ приведенных данных показывает, что составы заявленного электрода имеют меньшее поляризационное и слоевое сопротивления и, следовательно, более высокую эффективность в сравнении с прототипом.

Стабильность работы заявленного электрода во времени проиллюстрирована графически. На чертеже приведены временные зависимости поляризационного сопротивления заявленного электрода двух составов при 700°С на воздухе в контакте с SDC электролитом. Кривая 1 на чертеже отражает поведение во времени электрода состава, приведенного в примере 1 таблицы, а кривая 2 - поведение электрода из примера 4 таблицы.

Сопоставительный анализ с прототипом позволяет сделать заключение, что заявляемое техническое решение отличается от известного составом первого слоя, составом второго слоя и распределением в сформированном двухслойном электроде высокодисперсного оксида празеодима. При этом снижается поляризационное сопротивление электрода, увеличивается его электропроводность и обеспечивается стабильность работы во времени.

Подробное описание технологии изготовления электрода проиллюстрировано примером 1.

Первый слой электрода имеет состав 59% La0.6Sr0.4Fe0.8Со0.2O3 + 40% Ce0.8Sm0.2O1.9 + 1% CuO. Феррито-кобальтит лантана-стронция синтезируется из смеси La2О3, SrCO3, Fe2О3 и Со(NO3)2 по керамической технологии при температуре 1230°С и 5-часовой изотермической выдержке. Ce0.8Sm0.2O1.9 электролит (составляющая электрода и электролитная подложка) синтезируется из смеси CeO2 и Sm2O3 по керамической технологии при температуре 1550°С и трехчасовой изотермической выдержке.

Нанопоршок оксида меди (размер частиц ˜85 нм) приготовлен методом электрического взрыва медной проволоки в атмосфере, содержащей кислород.

Смесь порошков La0.6Sr0.4Fe0.8Со0.2О3, Ce0.8Sm0.2O1.9 и CuO в соотношении 59, 40 и 1 мас.% соответственно приготовлена методом помола в барабанах планетарной мельницы с добавлением спиртового раствора связующего (например, поливинилбутираля).

Из приготовленного шликера на Ce0.8Sm0.2O1.9 твердоэлектролитную подложку методом окрашивания наносится электрод массой ˜10 мг/см2 (после припекания ˜37 мкм). Возможно также получение электрода методом окунания или пульверизации. Температура припекания электрода - 1050°С с двухчасовой изотермической выдержкой.

Второй слой электрода имеет состав 98% La0.6Si0.4MnO3 + 2% Cu2O. Манганит лантана стронция синтезируется из La203, SrCO3 и MnO2 по керамической технологии при температуре 1200°С и 18-часовой изотермической выдержке. Порошок оксида меди Cu2O - химическое сырье. Компоненты второго слоя перемешиваются в соотношении 98:2 в барабанах планетарной мельницы с добавлением спиртового раствора поливинилбутираля.

Из приготовленного шликера на первый слой электрода методом окрашивания наносится второй слой электрода массой ˜30 мг/см2 (после припекания ˜84 мкм). Температура припекания второго слоя - 1050°С с двухчасовой изотермической выдержкой.

Сформированный двухслойный электрод многократно пропитывается раствором азотнокислого празеодима (с промежуточной просушкой) до введения 10 мас.% PrO2-δ. Затем электрод подвергается термообработке при температуре 800°С.

Измеряется слоевое сопротивление полученного электрода четырехзондовым методом на постоянном токе при температуре 600, 700, и 800°С. Слоевое сопротивление соответственно составляет 1,94; 1,89 и 1,87 Ом/□.

Измеряется поляризационное сопротивление электрода в симметричной двухэлектродной ячейке импедансным методом на воздухе при 600, 700 и 800°С. Поляризационное сопротивление соответственно составляет 0,252; 0,052 и 0,011 Ом·см2. Далее электрод выдерживается при температуре 700°С более 1000 часов с периодическим измерением поляризационного сопротивления (кривая 1 на чертеже).

Снижение поляризационного сопротивления заявленного электрода обусловлено расширением трехфазной границы электрод-электролит-газ и увеличением его каталитической активности. Эти эффекты, в свою очередь, связаны со свойствами компонентов электрода. Так, высокодисперсный порошок оксида меди хорошо распределен и образует некоторое количество жидкой фазы и твердые растворы со всеми компонентами электрода и приповерхностным слоем электролитной подложки. При этом происходит улучшение и расширение контактов как с твердоэлектролитной подложкой, так и между зернами высокопористой системы, которую представляют собой электроды этого типа. Хорошо сформированный однородный каркас при высоком уровне ионной проводимости LSFC основы, электролитной составляющей (SDC или GDC) и переменной валентности оксидов меди обеспечивает ускорение диффузии кислорода к месту электрохимической реакции через объем электрода и увеличивает его каталитическую активность.

Дополнительно расширить трехфазную границу, увеличить каталитическую активность заявляемого электрода и обеспечить максимальную скорость электрохимического восстановления кислорода позволяет распределение в сформированном двухслойном электроде 5-10 мас.% высокодисперсного порошка оксида празеодима - PrO2-δ. Состояние каркаса электрода, когда поверхность его частиц и контакт с электролитом обогащены оксидами меди с высокой диффузионной способностью, способствует хорошему закреплению нанопорошка PrO2-δ при низкотемпературной прокалке и стабильному состоянию полученной поверхности при рабочих температурах 600-800°С.

Снижение слоевого сопротивления заявленного электрода достигается, как уже упоминалось, за счет хорошо сформированного каркаса основного слоя и использования в качестве второго слоя смеси манганита лантана-стронция (LSM) с добавками оксидов меди. Наличие оксидов меди во втором слое электрода позволяет получить хороший контакт как между частицами второго слоя, так и с основным слоем электрода при достаточно низкой температуре припекания 1050-1100°С. При этом температура припекания второго слоя не превышает температуру припекания основного слоя, что сохраняет микроструктуру этого слоя и созданную трехфазную границу. Нанесение второго слоя электрода на основе LSM не приводит к дополнительным термомеханическим напряжениям, так как величина КТЛР LSM идеально совпадает с КТЛР SDC или GDS электролитной подложки - (11,5-12,0)·10-6 град-1. Поэтому толщина второго слоя может быть существенно увеличена. Такие факторы, как высокий уровень адгезии электрода к электролиту, хорошо сформированный каркас и оптимальный по КТЛР состав заявляемого двухслойного электрода определяют минимальный уровень термомеханических напряжений в контакте с твердоэлектролитной подложкой. Все вышеперечисленное приводит к более высокой эффективности электрода заявляемого состава по сравнению с прототипом и обеспечивает стабильность его работы во времени.

Сопоставление с воспроизведенным нами прототипом показывает, что уровень электропроводности у электрода выше, поляризационное сопротивление ниже, а длительные испытания фиксируют достаточную стабильность электрохимической активности заявленного электрода во времени.

Таким образом, приведенные данные подтверждают, что совокупность заявленных признаков активного электрода обеспечивают повышение эффективности и стабильность его работы во времени.

Следует отметить, что испытания прототипа на долговечность не проводились из-за значительных трудозатрат.

Характеристики заявленных электродов в сравнении с ближайшим аналогом.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ модификации электродных материалов | 2017 |

|

RU2670427C1 |

| Трехслойная твердоэлектролитная мембрана среднетемпературного ТОТЭ | 2023 |

|

RU2812650C1 |

| Способ активации электродов электрохимических устройств на твердых электролитах | 2021 |

|

RU2760430C1 |

| Способ электрофоретического осаждения слоя допированного оксида висмута на несущем электролите ТОТЭ со стороны катода | 2023 |

|

RU2812487C1 |

| Единичная трубчатая ячейка с несущим протонным электролитом для прямого преобразования углеводородного топлива | 2020 |

|

RU2742140C1 |

| Единичная трубчатая топливная ячейка с тонкослойным протонным электролитом для прямого преобразования углеводородного топлива в смеси с водяным паром и/или углекислым газом | 2020 |

|

RU2737534C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРИСТЫХ КАТОДНЫХ МАТЕРИАЛОВ НА ОСНОВЕ МАНГАНИТА ЛАНТАНА-СТРОНЦИЯ | 2014 |

|

RU2542752C1 |

| ЧУВСТВИТЕЛЬНЫЙ ЭЛЕМЕНТ ЭЛЕКТРОХИМИЧЕСКОГО ДАТЧИКА ВОДОРОДА В ГАЗОВЫХ СМЕСЯХ | 2013 |

|

RU2526220C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОДОВ ЭЛЕКТРОХИМИЧЕСКИХ УСТРОЙСТВ С ТВЕРДЫМ ЭЛЕКТРОЛИТОМ | 2014 |

|

RU2543071C1 |

| Электродный материал на основе никелата празеодима для электрохимических устройств | 2022 |

|

RU2779630C1 |

Изобретение относится к области высокотемпературной электрохимии и электрохимической энергетики. Согласно изобретению в первый слой активного двухслойного электрода для электрохимических устройств с твердым электролитом, состоящий из смеси порошков La1-xSrxFe1-yCOyO3 и допированного СеО2, введен нанопорошок CuO и/или Cu2О, СеО2 допирован самарием или гадолинием при следующем соотношении компонентов, мас.%: La1-xSrxFe0,8Co0,2O3 (x=0,2-0,4) - 69,5-36; Ce1-xSmxO2-δ или Ce1-xGdxO2-δ (х-0,1-0,2) - 30-60; CuO и/или Cu2O - 0,5-4. Второй слой выполнен из смеси порошков La2-хSrхMnO3 (х=0,2-0,4) и оксидов меди (CuO и Cu2О) в количестве 97-99,5 и 0,5-3 мас.% соответственно. В обоих слоях электрода распределен нанопорошок PrO2-δ в количестве 5-10 мас.%. Техническим результатом является снижение величины поляризационного сопротивления, увеличение электропроводности, стабильность работы во времени в контакте с твердым электролитом, а следовательно, повышение эффективности работы электрода. 1 табл., 1 ил.

Активный двухслойный электрод для электрохимических устройств с твердым электролитом, в котором первый слой выполнен из смеси порошков La1-xSrxFe1-yCoyО3 и допированного CeO2, отличающийся тем, что в состав первого слоя введен CuO и/или Cu2О в виде нанопорошка, CeO2 допирован самарием или гадолинием при следующем соотношении компонентов, мас.%:

La1-xSrxFe0,8Co0,2O3 (х=0,2-0,4) 69,5-36;

Ce1-xSmxO2-δ или Ce1-xGdxO2-δ (x-0,1-0,2) 30-60;

CuO и/или Cu2O 0,5-4,

а второй слой выполнен из смеси порошков La1-xSrxMnO3 (x=0,2-0,4) и CuO и/или Cu2О в следующем соотношении, мас.%:

La1-xSrxMnO3 97-99,5;

CuO и/или Cu2O 0,5-3

и в обоих слоях распределен нанопорошок PrO2-δ в количестве 7-10 мас.%.

| УСТРОЙСТВО ДЛЯ ОХЛАЖДЕНИЯ РУЛОНОВ | 1990 |

|

RU2073730C1 |

| МАТЕРИАЛ ДЛЯ КИСЛОРОДНОГО ЭЛЕКТРОДА ЭЛЕКТРОХИМИЧЕСКИХ УСТРОЙСТВ | 1997 |

|

RU2146360C1 |

| RU 94030490 A1, 10.02.1996 | |||

| US 5922486 A, 13.07.1999. | |||

Авторы

Даты

2008-04-20—Публикация

2006-04-10—Подача