Изобретение относится к способу изготовления твердооксидных топливных элементов путем направленного жидкофазного синтеза на базе метода совместного осаждения для получения порошков-прекурсоров и керамических оксидных нанокомпозитов заданного химического состава.

Решаемая изобретением техническая задача заключается в следующем.

В настоящее время все более возрастает спрос на энергетические ресурсы, при этом ископаемые виды топлива постепенно истощаются, а экологическая обстановка в мире ухудшается. В связи с этим активное развитие получает альтернативная, водородная энергетика. Для ее дальнейшей разработки необходим поиск и создание современных материалов для электрохимических генераторов энергии. Перспективными среди них являются твердооксидные топливные элементы (ТОТЭ).

Топливные элементы имеют огромную область применения - от аккумуляторов в портативных электронных устройствах до крупномасштабного производства электроэнергии и автономного ее использования (например, на удаленных районах Крайнего Севера). Энергоустановки на основе топливных элементов экономичнее традиционных почти в два раза. Их КПД может достигать 85%, а количество вредных выбросов почти в 100 раз ниже из-за отсутствия непосредственного химического контакта топлива с окислителем [1].

Для оценки новизны заявленного решения рассмотрим ряд известных технических средств аналогичного назначения, характеризуемых совокупностью сходных с заявленным устройством признаков.

Известен способ жидкофазного синтеза нанокерамических материалов в системе La2O3-Mn2O3-NiO для создания катодных электродов твердооксидного топливного элемента по патенту РФ №2743341, отличающийся тем, что в качестве исходных реагентов выбирают азотнокислые соли лантана ((La(NO3)3⋅6H2O)), никеля (Ni(NO3)2⋅6H2O) и марганца ((MnNO3)2⋅6H2O), из которых приготавливают растворы с концентрацией 0,5 М, полученные растворы смешивают с учетом заданного стехиометрического соотношения оксидов La2O3:Mn2O3=1:1 и выпаривают на водяной бане в течение 3 ч до образования пересыщенного раствора, после этого синтезированный порошок твердого раствора состава LaMn0,6Ni0,4О3 и манганитов лантана LaMnO3, манганитов никеля NiMnO3 и никелита лантана LaNiO3 подвергают термообработке при 900°С, причем в полученные при этом порошки добавляют порообразующую добавку в виде 15%-ного раствора поливинилового спирта, затем компакты прессуют под давлением 100 МПа, после чего спекают на воздухе при температуре 1200-1300° в течение 2 ч со скоростью нагрева 350-400°/ч. Данная технология синтеза может использоваться для получения электродов твердооксидных топливных элементов, обладающих преимущественно электронной электропроводностью, с числами переноса электронов te=80-98% в интервале температур 500-700°С.

Известен способ жидкофазного синтеза многокомпонентного керамического материала в системе ZrO2-Y2O3-Gd2O3-MgO для создания электролита твердооксидного топливного элемента по патенту РФ №2614322 осуществляют путем выбора в качестве исходных реагентов солей ZrO(NO3)2⋅2H2O, Y(NO3)3⋅5H2O, Gd(NO3)3⋅6H2O и Mg(NO3)2⋅6H2O, из которых приготавливают разбавленные растворы и осуществляют обратное осаждение гидроксидов из соответствующих солей водным раствором аммиака NH4OH до полного осаждения всех гидроксидов и получения осадка, затем гелеобразный осадок фильтруют и подвергают замораживанию при -25°С в течение 24 часов, после чего синтезированный порошок твердого раствора (ZrO3)0.03(Y2O3)0.O3(Gd2O3)0.03(MgO)0.02 подвергают термообработке при 800°С, затем методом одноосного прессования при давлении 150 МПа формуют компакты, которые обжигают при температуре 1400°С в трубчатой печи с изотермической выдержкой в 2 часа и скоростью нагрева 350-400°С/ч. Полученные результаты свидетельствуют о перспективности применения предложенной технологии синтеза керамики состава (ZrO3)0.92(Y2O3)0,03(Gd2O3)0.03(MgO)0,02 для получения твердого электролита на основе диоксида циркония для твердооксидных топливных элементов. Изобретение позволяет снизить степень агломерации осадка, повысить его дисперсность и гомогенность, а также полноту осаждения гидроксидов.

Известен способ жидкофазного синтеза наноструктурированного керамического материала в системе CeO2-Sm2O3 для создания электролита твердооксидного топливного элемента по патенту РФ №2741920, который осуществляют путем выбора в качестве исходных реагентов азотнокислых солей церия Ce(NO3)3⋅6H2O и самария Sm(NO3)3⋅6H2O, из которых приготавливают растворы с концентрацией 0,5 М, затем полученные растворы смешивают с учетом заданного стехиометрического соотношения оксидов и выпаривают на водяной бане в течение 3 ч до образования пересыщенного раствора, который охлаждают при температуре 3-5°С, после чего кристаллогидрат подвергают ультразвуковой обработке в течение 30 мин, затем синтезированный порошок твердого раствора состава (CeO2)0.98(Sm2O3)0.02, (CeO2)0.95(Sm2O3)0.05 и (CeO2)0.90(Sm2O3)0.10 подвергают термообработке при 600°С, затем методом одноосного холодного прессования при давлении 150 МПа формуют компакты, которые обжигают при температуре 1300°С в трубчатой печи с изотермической выдержкой в 2 часа и скоростью нагрева 350-400°/ч.

Использование разбавленных растворов при совместной кристаллизации солей более целесообразно, чем концентрированных, так как это позволяет получить более дисперсный продукт кристаллизации. По мере протекания процесса выпаривания увеличивается степень пресыщения, что способствует началу процесса кристаллизации: зарождению новой фазы в виде центров кристаллизации, которые постепенно превращаются в мелкие кристаллики, концентрирующиеся на поверхности раствора. Пересыщенный раствор, охлажденный при температуре 3-5°С способствует адсорбции кристаллизующегося вещества на поверхности кристаллов, образовавшихся на этапе выпаривания смесей растворов солей. Ультразвуковая обработка в течение 30 мин снижает дисперсность кристаллических частиц, т.к. ослабляет силы взаимодействия кристаллических частиц между собой, а также уменьшает интервал распределения их по размерам. Процесс диспергирования порошка проводили в дистиллированной воде, после ультразвуковой обработки полученный порошок практически монодисперсный.

Стратегия развития Арктической зоны Российской Федерации и обеспечения национальной безопасности на период до 2035 года определяет стратегическую и экономическую важность развития Арктики. Отмечается, что одной из проблем является высокая доля локальной генерации электроэнергии на основе использования экономически неэффективного и экологически небезопасного дизельного топлива. Использование в качестве источника энергии топливных элементов является перспективным решением этой проблемы.

При использовании твердооксидных топливных элементов (ТОТЭ) открывается перспектива создания различных по назначению установок - от портативных до высокомощных, стационарных. Среднетемпературные топливные элементы функционируют в интервале 300-700°С, что обуславливает их высокую энергетическую эффективность - КПД 50-70%, уменьшает влияние каталитических ядов на электроды, увеличивает скорость электродных реакций. ТОТЭ вызывают наибольший интерес также в связи с тем, что характеризуются большей устойчивостью к загрязнениям топлива и универсальностью по отношению к типам используемых горючих газов по сравнению с другими типами ТЭ [2-4]. Кроме того, ТОТЭ представляют собой полностью керамическую систему, которая не оказывает отрицательного влияния на экологическую безопасность окружающей среды. Учитывая тенденции развития ТОТЭ и большую исследовательскую активность в данной области, можно заключить, что в настоящее время ТОТЭ находятся в стадии развития и в ближайшие годы ожидается их широкое коммерческое внедрение.

Снижение рабочей температуры и разработка среднетемпературных твердо-оксидных топливных элементов является важной задачей материаловедения на мировом уровне, поскольку при высокой рабочей температуре ТОТЭ возникают сложности при совместимости материалов электродов и электролита, что приводит к значительному увеличению их стоимости. В результате снижения рабочей температуры при использовании среднетемпературных ТОТЭ (СТ ТОТЭ) можно увеличить круг используемых конструкционных материалов, уменьшить деградацию данных устройств и тем самым увеличить их эксплуатационный срок службы. В СТ ТОТЭ возможно использование в качестве топлива природных углеводородов (в частности, метана), которые превращаются в монооксид углерода и водород непосредственно внутри самого топливного элемента [5]. Такие возможности делают среднетемпературные ТОТЭ особенно привлекательными в отсутствие развитой водородной инфраструктуры в нашей стране.

В настоящее время актуальными и своевременными являются разработки компонентов для среднетемпературных топливных элементов, которые могут быть использованы для генерации электроэнергии с применением в качестве топлива любых углеводородов, преобразованных в синтез-газ (Н2-СО). При создании твердых электролитов для СТ ТОТЭ наиболее перспективным является диоксид церия, легированный оксидами редкоземельных элементов (РЗЭ). Электролитные наноматериалы на основе СеО2, не уступают по своим электрическим характеристикам традиционно используемому ZrO2 и позволяют существенно снизить рабочую температуру топливной ячейки, и тем самым улучшить ее ресурс работы [6, 7]. В настоящее время разрабатываются топливные элементы различного типа, основным признаком их классификации является тип электролита. Электролиты различают по их ионно-транспортному механизму: анионные, протонные и ионносмешанные. Принцип работы среднетемпературных и высокотемпературных топливных элементов основан на транспортировке иона кислорода (O2) от катода к аноду. Такой процесс осуществляется только при наличии кислородных вакансий, в связи с этим оптимальным является тот материал электролита, в кристаллической решетке которого присутствуют анионные вакансии [8-10]. Для получения твердых электролитов с оптимальными эксплуатационными характеристиками (ионная проводимость, газоплотность, термическая стойкость, механическая прочность) необходимы высоко дисперсные порошки.

На электрические свойства электролитов СеО2 - Nd2O3 оказывает влияние множество факторов: используемый метод синтеза, дисперсность полученных порошков-прекурсоров, плотность керамического материала, размер зерен [4, 11-14]. Для получения керамики с заданной плотностью особое внимание уделяется как выбору метода синтеза порошков - прекурсоров, так и процессу консолидации синтезированных порошков, включающего в себя стадию ком-пактирования-прессования и процесс последующего спекания. Обжиг, при котором происходит спекание материала является определяющей операцией в технологии получения керамики. Для ускорения процесса спекания, снижения температуры спекания и улучшения механических и физико-химических свойств полученной керамики используются так называемые спекающие добавки, способствующие интенсификации физико-химических процессов, протекающих при обжиге [12].

Наиболее предпочтительными для синтеза нанопорошков являются жидко-фазные методы: гидротермальный синтез, золь-гель метод, метод Печини, совместное осаждение гидроксидов из растворов неорганических солей, совместная кристаллизация солей. Метод совместного осаждения гидроксидов с низкотемпературной обработкой является наиболее привлекательным, так как дает возможность более тонко контролировать дисперсность и микроструктуру целевых продуктов при варьировании условий синтеза и получать однофазные ксерогели и порошки заданного состава, обладающие высокими значениями удельной площади поверхности [12-14, 15]. Керамические материалы для электролитов должны иметь ультрадисперсную, низкопористую структуру и обладать ионной проводимостью при рабочей температуре ТОТЭ.

Вышеупомянутый способ жидкофазного синтеза наноструктурирован-ного керамического материала в системе CeO2-Sm2O3 для создания электролита твердооксидного топливного элемента по патенту РФ №2741920 принят в качестве прототипа заявленного технического решения, поскольку он позволяет получать керамический материал для ТОТЭ, основой которого является оксид церия.

Задачей изобретения является разработка направленного жидкофазного синтеза на базе методов совместного осаждения гидроксидов церия и неодима для получения порошков-прекурсоров и керамических оксидных нанокомпози-тов заданного химического состава в системе CeO2-Nd2O3.

Сущность заявленного технического решения выражается в следующей совокупности существенных признаков, достаточной для решения указанной заявителем технической проблемы и получения обеспечиваемого изобретением технического результата.

Согласно изобретению способ жидкофазного синтеза наноструктурирован-ного керамического материала в системе CeO2 - Nd2O3 для создания электролита твердооксидного топливного элемента, характеризующийся тем, что в качестве исходных реагентов выбирают азотнокислые соли Ce(NO3)3⋅6H2O квалификации чда и Nd(NO3)3⋅6H2O квалификации хч, из которых готовят растворы с концентрацией 0,1 М, полученные растворы смешивают с учетом заданного стехиометрического соотношения оксидов и методом совместного осаждения гидроксидов с использованием обратного титрования с последующим замораживанием синтезируют ксерогели, причем в качестве осадителя используют водный раствор гидрата аммиака (NH3⋅H2O) 1 М, а после процесса соосаждения полученный ксерогель подвергают низкотемпературной сушке при 150°С, затем рентгеноаморфные ксерогели подвергают термообработке при 600°С, после этого к порошку-прекурсору состава с химической формулой (CeO2)1-x(Nd2O3)x, где х=0,05; 0,10; 0,15; 0,20; 0,25. добавляют спекающую добавку оксида цинка ZnO в количестве 3 мас. % сверх основной массы шихты, а далее осуществляют консолидацию полученных нанопорошков путем одноосного холодного прессования при давлении 150 МПа с последующим спеканием при 1300°С в течении 2 ч.

Заявленная совокупность существенных признаков обеспечивает достижение технического результата, который заключается в том, что при замораживании геля, наряду с удалением из гелеобразного осадка адсорбционной и кристаллизационной воды, также происходит и его максимально быстрое отверждение, что позволяет сохранить в твердой фазе высокую химическую гомогенность. Применение в процессе синтеза замораживающей обработки определяет эволюцию микроструктуры и позволяет получить более высокодисперсные продукты [12].

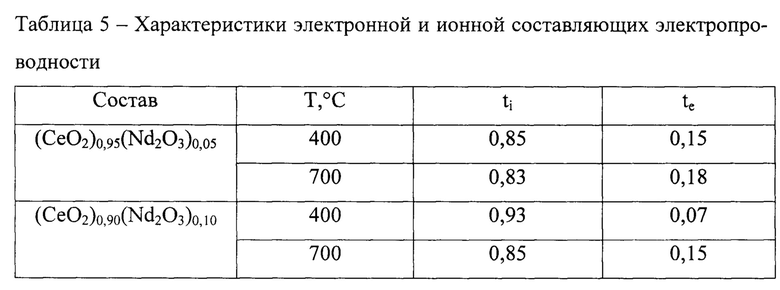

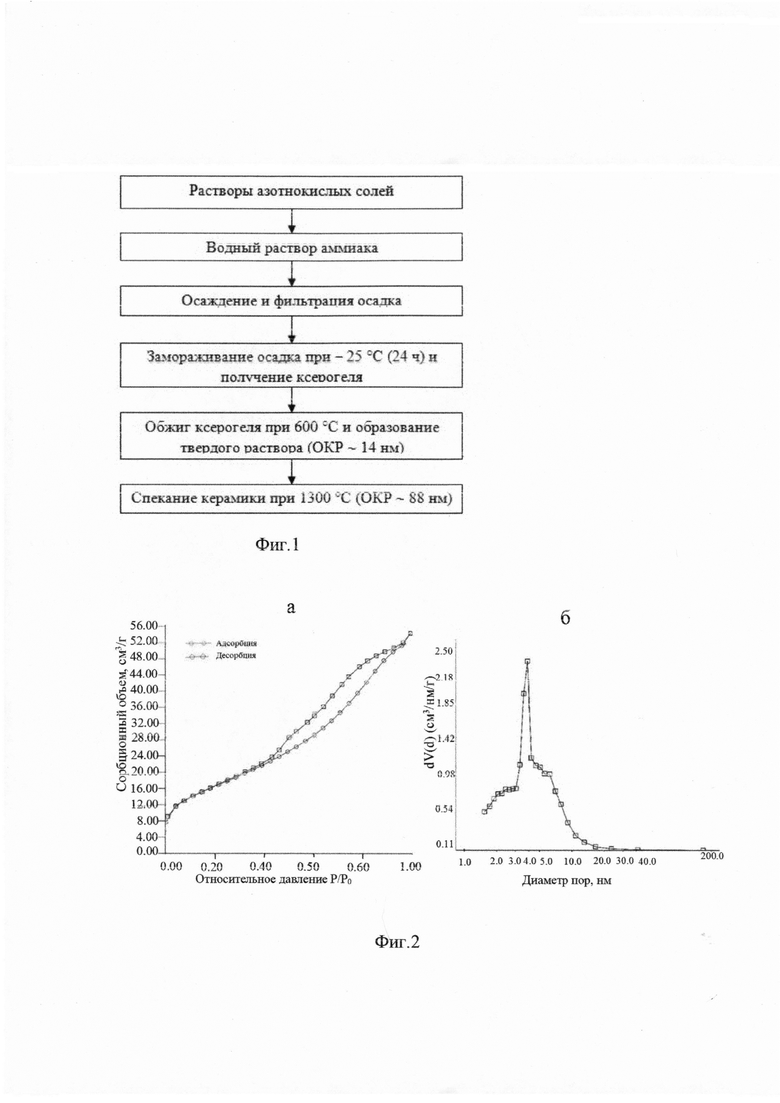

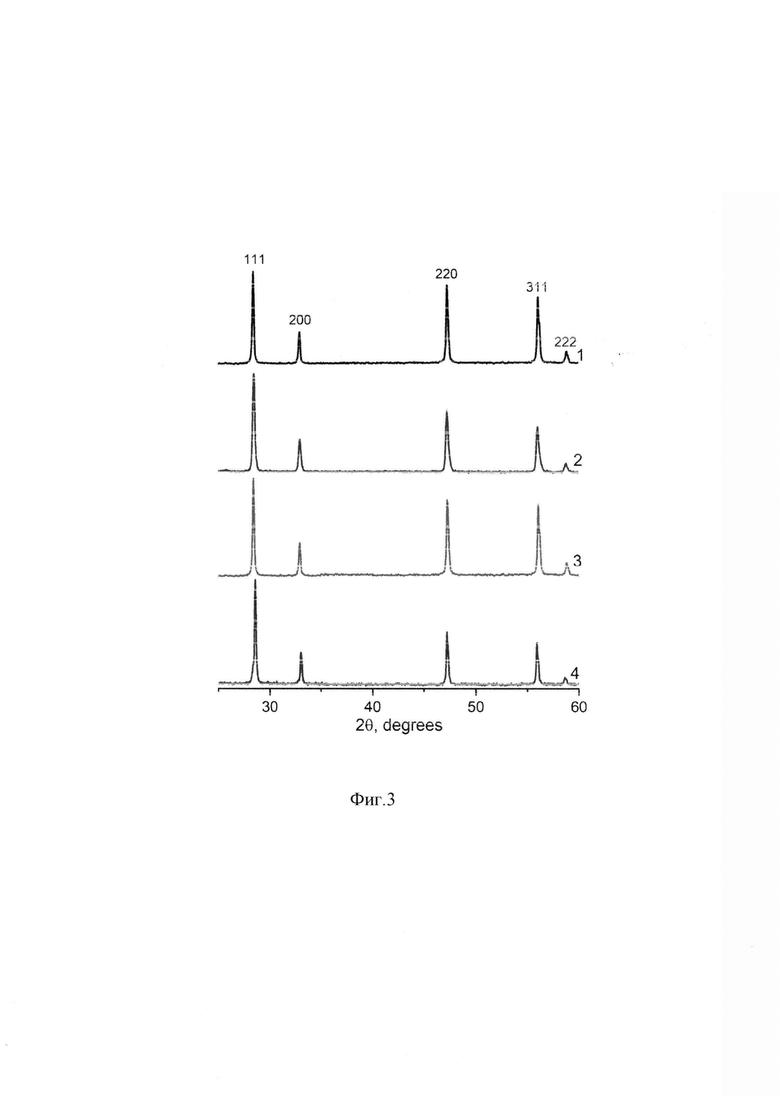

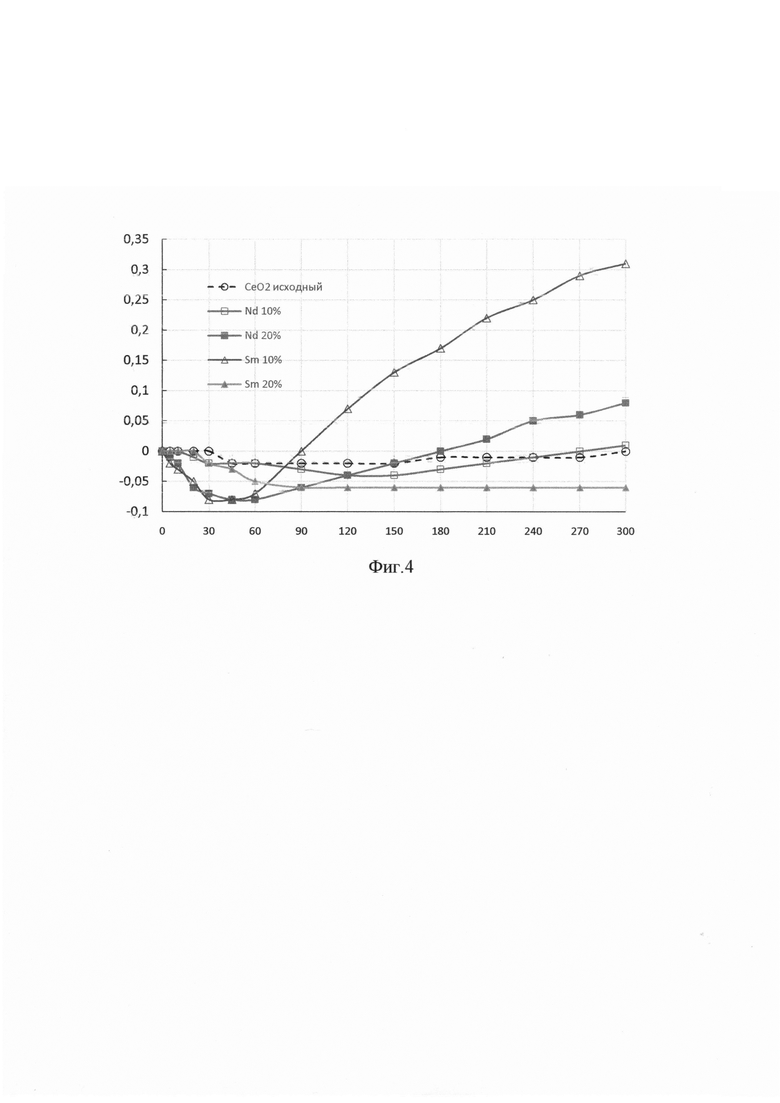

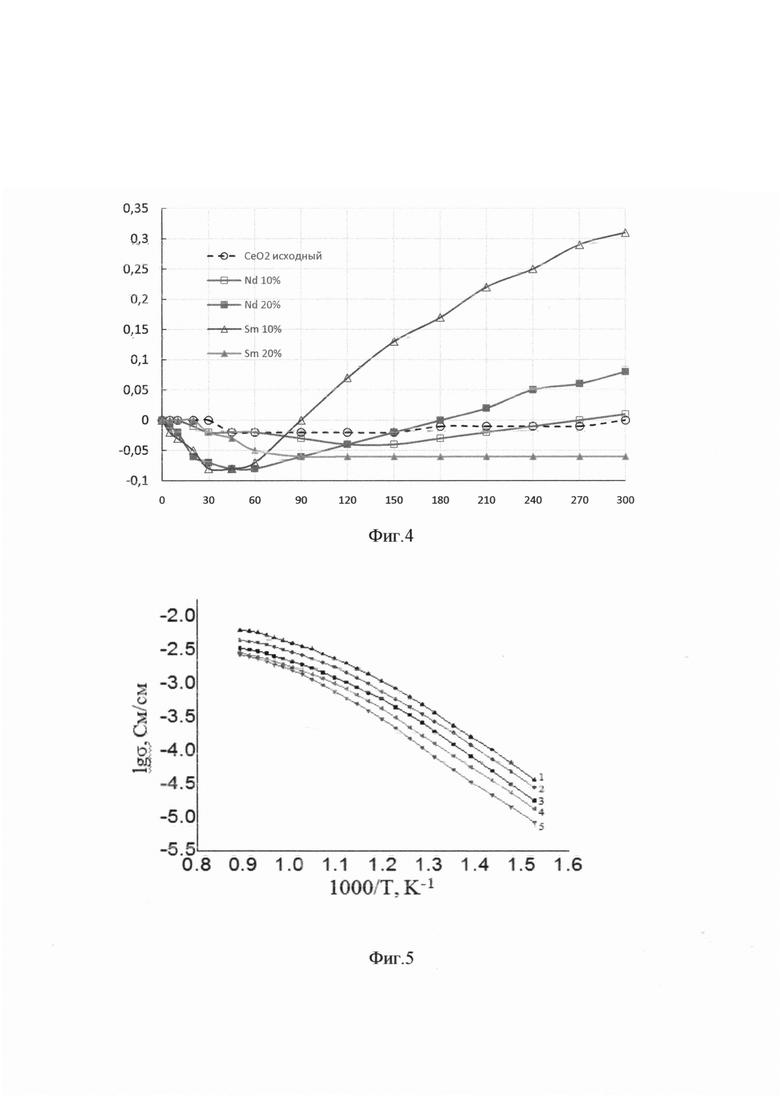

Сущность изобретения поясняется чертежами, где на фиг. 1 представлена схема синтеза нанопорошков в системе CeO2 - Nd2O3 методом совместного осаждения гидроксидов; на фиг. 2 - изотерма адсорбции-десорбции и дифференциальная кривая распределения пор по размерам для нанопорошка (термообработка 600°С) состава (CeO2)0.85(Nd2O3)0.15; по результатам рентгенофазового анализа установлено, что при 600°С в исследуемых порошках образуется кубический твердый раствор типа флюорита, со средним размером ОКР -14 нм; на фиг. 3 представлены рентгенограммы керамических образцов всех составов (CeO2)1-х(Nd2O3)х (х=0.05 -1; 0.10 -2; 0,20- 3; 0,25, синтезированных методом совместного осаждения гидроксидов церия и неодима, обжиг при 1300°С; на фиг. 4 - кинетика рН водных суспензий CeO2 в исходном состоянии и с добавками различных количеств Nd; на фиг. 5 представлены кривые температурной зависимости удельной электропроводности керамических образцов со спекающей добавкой ZnO, полученных методом соосаждения гидроксидов.

Заявленный способ осуществляют следующим образом.

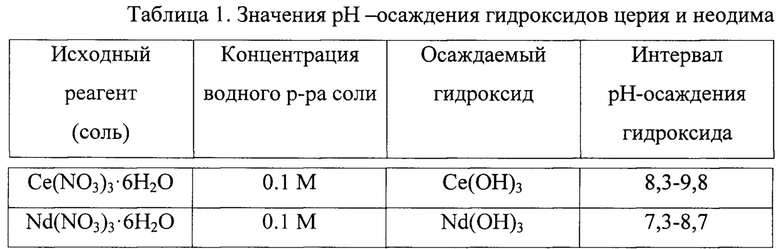

В качестве исходных реагентов выбраны азотнокислые соли церия Ce(NO3)3⋅6H2O и неодима Nd(NO3)3⋅6H2O, из которых были приготовлены разбавленные растворы с концентрацией ~0,1 М. Совместное осаждение гидроксидов из разбавленных растворов (~0.1 М) азотнокислых солей церия и неодима осуществляли раствором гидрата аммония, концентрация NH3⋅H2O составляла ~1 М. Учитывая значения рН-осаждения для каждого гидроксида, определенные методом потенциометрического титрования, значение рН реакционной смеси солей церия и неодима поддерживали в интервале 11-12. Потенциометрическое титрование растворов для определения интервалов рН-осаждения гидроксидов проводили с помощью рН-метра 150 М, см. таблицу 1.

Осаждение проводили с минимальной скоростью (Voc=0,02 см3/с) при тщательном перемешивании (фиг. 1). Полученный гелеобразный осадок гидроксидов фильтровали, а затем замораживали при -25°С, 24 ч. для дезагломерирования и сохранения высокой дисперсности соосажденного продукта в изучаемых системах. При замораживании геля, наряду с удалением из гелеобразного осадка адсорбционной и кристаллизационной воды, также происходит и его максимально быстрое отверждение, что позволяет сохранить в твердой фазе высокую химическую гомогенность; на фиг. 1 показана схема синтеза нанопорошков, полученных методом соосаждения. Полученные в результате сушки (150°С, 1 ч.) рентгеноаморфные ксерогели подвергались термообработке (600°С, 1 ч.) для формирования устойчивой кристаллической структуры нанопорошков.

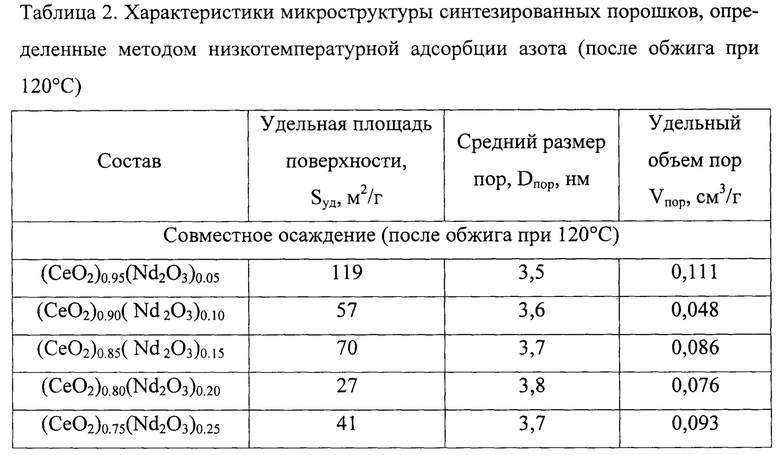

Определение параметров микроструктуры синтезированных порошков осуществляли методом низкотемпературной адсорбции азота В качестве примера на фиг. 2 приведены изотермы адсорбции-десорбции и дифференциальные кривые распределения пор по размерам для нанопорошков (термообработка 120°С) состава: (CeO2)0.85(Nd2O3)0.15. Как видно из фиг. 2, характерный вид кривой адсорбции-десорбции относится к IV типу по классификации ИЮПАК, что свидетельствует о мезопористой структуре порошка. Также согласно классификации ИЮПАК вид капиллярно-конденсационного гистерезиса изотермы адсорбции-десорбции по классификации ИЮПАК соответствует типу Н3, что свидетельствует о преобладании пластинчатых частиц, образующих щелевидные поры. В данном нанопорошке преобладают мелкие мезопоры (2-5) нм. Суммарный объем пор составляет 0,086 см3/г, а площадь удельной поверхности 70 м2/г.

Характеристики микроструктуры синтезированных порошков всех составов представлены в таблице 2.

Как видно из табл. 2, удельная площадь поверхности возрастает в интервале 27-119 м2/г, средний размер пор уменьшается и находится в интервале 3,5-3,8 нм, а их удельный объем возрастает до 0,04-0,111 см3/г.

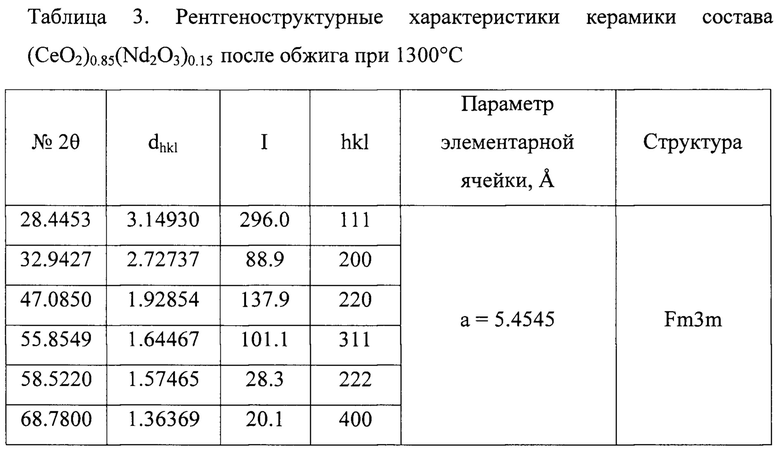

По результатам рентгенофазового анализа установлено, что при 600°С в исследуемых порошках образуется кубический твердый раствор типа флюорита, со средним размером ОКР ~ 14 нм. Последующие обжиги при более высоких температурах (1300°С) не приводят к нарушению однофазности нанопорошков и керамики на их основе. Для подтверждения образования кубического твердого раствора типа флюорита в табл. 3 представлены рентгеноструктурные характеристики исследуемого образца состава (CeO2)0,85(Nd2O3)0.15 синтезированного методом соосаждения гидроксидов.

По данным РФА на фиг. 3 представлены рентгенограммы керамических образцов всех составов (CeO2)1-х(Nd2O3)х (х=0.05 -1; 0.10 -2; 0,20- 3; 0,25-4), синтезированных методом совместного осаждения гидроксидов церия и неодима, обжиг при 1300°С.

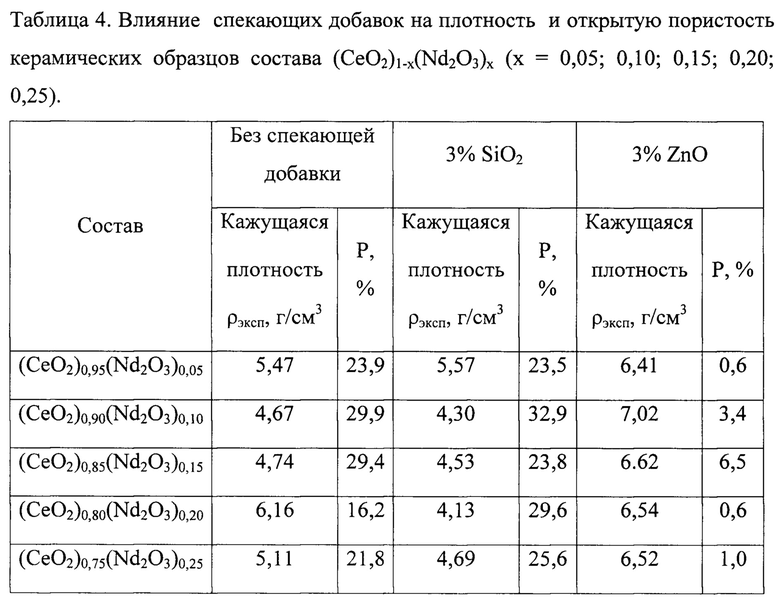

Для функциональности полученных электролитных материалов они должны обладать оптимальной плотностью и низкой пористостью. Важность этих характеристик обусловлена тем, что электролиты должны быть газонепроницаемыми [16]. Для получения плотной керамики с низкой пористостью были проведены исследования по подбору и введению спекающих добавок перед процессом консолидации керамических образцов. В работе были использованы спекающие добавки диоксида кремния SiO2 и оксида цинка ZnO. Как показали исследования, добавление оксида кремния увеличило пористость и уменьшило плотность исследуемых образцов. Добавка оксида цинка значительно увеличила плотность и уменьшила пористость образцов. В таблице 4 приведены результаты исследования влияния спекающих добавок на плотность и открытую пористость керамики в системе CeO2 - Nd2O3.

Кислотно-основные характеристики поверхности образцов исследовали методом динамической рН-метрии посредством измерения кинетики рН суспензии, получаемой при введении навесок исследуемых образцов массой около 30 мг в 30 мл дистиллированной воды при перемешивании магнитной мешалкой.

Полученные результаты, приведенные на фиг. 4, показывают, что при погружении в воду исходного CeO2 наблюдается крайне незначительное изменение рН суспензии - снижение на 0,02-0,03 единицы в первые 2,5 мин с последующим повышением до исходного уровня через 4-5 мин, что свидетельствует об относительно пассивном состоянии поверхности с низким содержанием активных центров. Введение Nd в количестве 10% приводит к незначительному изменению кинетики рН, заключающемуся в несколько более выраженному (на 0,04) снижению рН в первые 2-2,5 мин с последующим аналогичным ростом до исходного уровня. Увеличение количества добавки Nd до 20% приводит к близкому по качественному характеру, но значительно более выраженному изменению рН - снижение на 0,08 в течение первой минуты с последующим плавным ростом до значения, превышающего исходный уровень на 0,08.

Снижение рН в первые минуты после погружения навески может быть связано с присутствием на поверхности образцов кислотных центров Льюиса (катионов металлов) и Бренстеда (ОН-групп кислотного типа, отщепляющих протон в водной среде), а последующий плавный рост - с присутствием основных центров Бренсдеда - гидроксильных групп основного типа, более медленно диссоциирующих с отщеплением всей ОН-группы. Бренстедовские кислотные и основные центры могут быть образованы соответственно группами типа М-ОН и М(ОН)2 (М=Се, Nd). По-видимому, введение неодима приводит к разу-порядочению системы элемент-кислородных связей в поверхностном слое и образованию обоих указанных типов центров в количестве, возрастающем с увеличением количества добавки Nd.

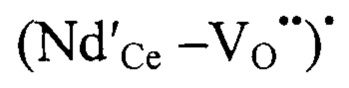

Электропроводность образцов составов (CeO2)1-x(Nd 2О3)х (х=0,05; 0,10; 0,15; 0,20; 0,25) была измерена с помощью двухконтактного метода на постоянном токе. Температурные зависимости удельной электропроводности керамических образцов со спекающей добавкой ZnO в интервале температур 25-1000°С приведены на фиг. 5. Видно, что образцы с содержанием 10-15%) оксида неодима обладают более высокой проводимостью. При больших концентрациях оксида неодима проводимость уменьшается. Такой эффект может быть связан с тем, что подвижные кислородные вакансии могут образовывать «квазихимические комплексы»  между ионом Nd3+ и кислородной вакансией

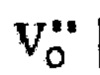

между ионом Nd3+ и кислородной вакансией  [4]. Это приводит к тому, что число подвижных вакансий уменьшается и, как следствие, снижается электропроводность образцов. В табл. 5 приведено соотношение ионной и электронной долей проводимости для исследованных образцов состава (CeO2)0,95(Nd2O3)0,05 и (CeO2)0,90(Nd2O3)0,10. Как следует из табл., данные твердые электролиты состава (CeO2)0,90(Nd2O3)0,10 обладают смешанной проводимостью с числом переноса ионов - ti=0,93 (400°С) и ti=0,85 (700°С). Видно, что с повышением температуры резко возрастает вклад электронной составляющей в общую величину электропроводности.

[4]. Это приводит к тому, что число подвижных вакансий уменьшается и, как следствие, снижается электропроводность образцов. В табл. 5 приведено соотношение ионной и электронной долей проводимости для исследованных образцов состава (CeO2)0,95(Nd2O3)0,05 и (CeO2)0,90(Nd2O3)0,10. Как следует из табл., данные твердые электролиты состава (CeO2)0,90(Nd2O3)0,10 обладают смешанной проводимостью с числом переноса ионов - ti=0,93 (400°С) и ti=0,85 (700°С). Видно, что с повышением температуры резко возрастает вклад электронной составляющей в общую величину электропроводности.

Таким образом, в твердых растворах в системе CeO2-Nd2O3 электропроводность осуществляется по вакансионному механизму, преобладает ионная проводимость с числами ионного переноса ti=(0,93-0,83) в интервале температур (300-700)°С, электропроводность образцов при 700°С в среднем составляет σ700°C=0,47 ⋅ 10-2 См/см.

Полученные керамические нанокомпозиты по своим физико-химическим (открытая пористость, плотность) и электрофизическим (величина, тип и механизм электропроводности) свойствам перспективны в качестве твердооксидных электролитных материалов и могут быть рекомендованы для использования в качестве электролита для ТОТЭ.

Литература

1. Борисов В.Н. Перспективы применения энергоустановок на топливных элементах в энергоснабжении. Твердооксидные топливные элементы: сб. науч.-техн. ст. Снежинск: Изд-во ВНИИТФ, 2003

2. М. Rekas, Electrolytes for intermediate temperature solid oxide fuel cells, Archives of Metallurgy and Materials 60 (2015) 891-896. DOI: 10.1515/amm-2015-0225

3. N. Mahato, A. Banerjee, A. Gupta, S. Omar, K. Balani, Progress in material selection for solid oxide fuel cell technology: A review, Progress in Materials Science 72 (2015) 141-337. http://dx.doi.org/10.1016/j.pmatsci.2015.01.001

4. V.V. SaFnikov, E.Y. Pikalova, Raman and impedance spectroscopic studies of the specific features of the transport properties of electrolytes based on СеО2, Physics of the Solid State 57 (2015) 1944-1952. https://doi.org/10.1134/S1063783415100

5. Alina Ponomareva, Valeri Babushok, Elizaveta Simonenko, Nikolai Simonenko, Vladimir Sevast'janov, Olga Shilova, Irina Kruchinina. Influence of pH of solution on phase composition of samariumstrontium cobaltite powders synthesized by wet chemical technique // Sol-Gel Sci. Technol., 2018, V. 87, N.1, pp.74-82, 2018

6. Egorova, T. L. Liquid-Phase Synthesis and Physicochemical Properties of Xerogels, Nanopowders and Thin Films of the CeO2-У20з System / T. L. Egorova, M. V. Kalinina, E. P. Simonenko, N. P. Simonenko [et al.]. // Russian Journal of Inorganic Chemistry, 2016. - Vol.61, №9. - P. 1061-1069.

7. Ramos-Alvarez, P. Ceria-based electrolytes with high surface area and improved conductivity for intermediate temperature solid oxide fuel cells / P. Ramos-Alvarez, M. E. Villafuerte-Castrejon, G. Gonzalez, M. Cassir [et al.]. // Journal of Materials Science, 2017. - Vol.52, №1. - P. 519-532.

8. Галлямов А.Н., Казанцев А.Л., Сковородников П.В., Пойлов В.З. Обзор современных функциональных материалов, используемых в твердооксидных топливных элементах, работающих на водородном топливе // Вестник ВНИПУ Химическая технология и биотехнология, 2022, №4, с. 38-45

9. Trovarelli A. Bernal Catalysis by ceria and related materials / Catal. Sci. ser. L.: Imperial College Press, 2002. V. 2. 528 p.

10. Кузнецова Т.Г., Садыков В.А. Особенности дефектной структуры мета-стабильных нанодисперсных диоксидов церия и циркония и материалов на их основе // Кинетика и катализ. - 2008. - Т. 49. - №. 6. - С. 886-905 10. Jud Е.,

11. Gauckler L.-J. The effect of cobalt oxide addition on the conductivity of Ceo.9Gdo.1O1.95 // J. Electroceram. 2005. V. 15. P. 159.

12. Tian C, Chan S.-W. Ionic Conductivities, Sintering Temperatures and Micro-structures of Bulk Ceramic CeO2 Doped With Y2O3 // Solid State Ionics, 2000, V. 134, p.89-102.

13. Moghadasi M., Du W., Li M. et al. Ceramic binder jetting additive manufacturing: Effects of particle size on feedstock powder and final part properties // Ceramics International, 2020, V. 46, - №. 10, pp.16966-16972.

14. Fathy A., Wagih A., Abu-Oqail A. Effect of ZrO2 content on properties of Cu-ZrO2 nanocomposites synthesized by optimized high energy ball milling // Ceramics International, 2019, V. 45, №. 2, pp.2319-2329.

15. Li Z., He Q., Xia L., et al. Effects of cathode thickness and microstructural properties on the performance of protonic ceramic fuel cell (PCFC): A 3D modelling study // International Journal of Hydrogen Energy, 2022, V. 47, №. 6, pp.4047-4061.

16. Хасанов, О.Л. Методы компактирования и консолидации наноструктур-ных материалов и изделий. / О.Л. Хасанов, Э.С. Двилис, З.Г. Бикбаева // Изд.-во Томского политехнического университета, 2008. - 212 с.

17. Симоненко Т.Л., Калинина М.В., Симоненко Н.П., Симоненко Е.П., Хамова Т.В., Шилова О.А. Исследование процесса синтеза и физико-химических свойств нанопорошков и керамики в системе CeO2-Gd2O3 // Физика и химия стекла. 2018. Т. 44, №4. С. 373-383.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ жидкофазного синтеза наноструктурированного керамического материала в системе CeO - SmO для создания электролита твердооксидного топливного элемента | 2020 |

|

RU2741920C1 |

| Способ жидкофазного синтеза нанокерамических материалов в системе LaO-SrO-Ni(Co,Fe)O для создания катодных электродов твердооксидного топливного элемента | 2022 |

|

RU2784880C1 |

| Способ жидкофазного синтеза многокомпонентного керамического материала в системе ZrO-YO-GdO-MgO для создания электролита твердооксидного топливного элемента | 2015 |

|

RU2614322C1 |

| Способ жидкофазного синтеза нанокерамических материалов в системе LaO-MnO-NiO для создания катодных электродов твердооксидного топливного элемента | 2020 |

|

RU2743341C1 |

| СПОСОБ ПОЛУЧЕНИЯ БИОСОВМЕСТИМОЙ ПОРИСТОЙ КЕРАМИКИ НА ОСНОВЕ ДИОКСИДА ЦИРКОНИЯ ДЛЯ ЭНДОПРОТЕЗИРОВАНИЯ | 2020 |

|

RU2741918C1 |

| КЕРАМИЧЕСКИЙ МАТЕРИАЛ ДЛЯ ИНТЕРКОННЕКТОРОВ ТОПЛИВНЫХ ЭЛЕМЕНТОВ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2015 |

|

RU2601436C1 |

| Трехслойная твердоэлектролитная мембрана среднетемпературного ТОТЭ | 2023 |

|

RU2812650C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕЗОПОРИСТЫХ КСЕРОГЕЛЕЙ И НАНОПОРОШКОВ В СИСТЕМЕ ZrO(YO)-AlO ДЛЯ НОСИТЕЛЕЙ КАТАЛИЗАТОРОВ ПРИ КОНВЕРСИИ МЕТАНА В СИНТЕЗ-ГАЗ | 2016 |

|

RU2629667C1 |

| Способ получения алюмината церия | 2022 |

|

RU2777104C1 |

| ТВЕРДООКСИДНЫЙ ТОПЛИВНЫЙ ЭЛЕМЕНТ С КЕРАМИЧЕСКИМ АНОДОМ | 2003 |

|

RU2323506C2 |

Изобретение относится к способу изготовления твердооксидных топливных элементов путем направленного жидкофазного синтеза на базе метода совместной кристаллизации азотнокислых солей для получения порошков-прекурсоров и керамических оксидных нанокомпозитов заданного химического состава. В качестве исходных реагентов выбраны азотнокислые соли церия Се(NO3)3⋅6H2O и неодима Nd(NO3)3⋅6H2O, из которых были приготовлены растворы с концентрацией 0,1 М. Полученные растворы смешивают с учетом заданного стехиометрического соотношения оксидов и путём совместного осаждения гидроксидов с использованием обратного титрования с последующим замораживанием синтезируют ксерогель. Полученный ксерогель подвергают низкотемпературной сушке при 150°С, затем рентгеноаморфный ксерогель подвергают термообработке при 600°С, после этого к полученному порошку-прекурсору с химической формулой (CeO2)1-x(Nd2O3)x, где х=0,05; 0,10; 0,15; 0,20; 0,25 добавляют спекающую добавку оксида цинка ZnO в количестве 3 мас.% сверх основной массы шихты. Далее осуществляют консолидацию полученных нанопорошков путем одноосного холодного прессования при давлении 150 МПа с последующим спеканием при 1300°С в течение 2 ч. При низкотемпературной обработке - замораживании геля, наряду с удалением из гелеобразного осадка адсорбционной и кристаллизационной воды также происходит и его максимально быстрое отверждение, что позволяет сохранить в твердой фазе высокую химическую гомогенность, а применение в процессе синтеза низкотемпературной обработки определяет эволюцию микроструктуры. 5 ил., 5 табл.

Способ жидкофазного синтеза наноструктурированного керамического материала в системе СеO2 - Nd2O3 для создания электролита твердооксидного топливного элемента, отличающийся тем, что в качестве исходных реагентов выбирают азотнокислые соли Ce(NO3)3⋅6H2O квалификации чда и Nd(NO3)3⋅6H2O квалификации хч, из которых готовят растворы с концентрацией 0,1 М, полученные растворы смешивают с учетом заданного стехиометрического соотношения оксидов и методом совместного осаждения гидроксидов с использованием обратного титрования с последующим замораживанием синтезируют ксерогели, причем в качестве осадителя используют водный раствор гидрата аммиака (NH3H2O) 1 М, а после процесса соосаждения полученный ксерогель подвергают низкотемпературной сушке при 150°С, затем рентгеноаморфные ксерогели подвергают термообработке при 600°С, после этого к порошку-прекурсору состава с химической формулой (CeO2)1-x(Nd2O3)x, где х=0,05; 0,10; 0,15; 0,20; 0,25, добавляют спекающую добавку оксида цинка ZnO в количестве 3 мас.% сверх основной массы шихты, а далее осуществляют консолидацию полученных нанопорошков путем одноосного холодного прессования при давлении 150 МПа с последующим спеканием при 1300°С в течение 2 ч.

| Способ жидкофазного синтеза наноструктурированного керамического материала в системе CeO - SmO для создания электролита твердооксидного топливного элемента | 2020 |

|

RU2741920C1 |

| КЕРАМИЧЕСКИЙ МАТЕРИАЛ ФЛЮОРИТОВОГО ТИПА | 1999 |

|

RU2237038C2 |

| ЧАСТИЦЫ ОКСИДА ЦЕРИЯ И СПОСОБ ИХ ПОЛУЧЕНИЯ | 2015 |

|

RU2688852C2 |

| Автомобиль-сани, движущиеся на полозьях посредством устанавливающихся по высоте колес с шинами | 1924 |

|

SU2017A1 |

| Способ получения цианистых соединений | 1924 |

|

SU2018A1 |

| EP 3951018 A1, 09.02.2022. | |||

Авторы

Даты

2025-02-25—Публикация

2024-04-01—Подача