Область изобретения

Настоящее изобретение относится к применению коллоидных наночастиц металла платиновой группы с высокой концентрацией металла платиновой группы для композиций дизельного катализатора окисления, способам получения и применению такой композиции катализатора, и каталитическим изделиям и системам, в которых применяются такие композиции катализатора.

Уровень техники

Выбросы дизельных двигателей включают твердые частицы (РМ), оксиды азота (NOx), несгоревшие углеводороды (НС) и монооксид углерода (СО). NOx - это термин, используемый для описания различных химических видов оксидов азота, включая, среди прочих, монооксид азота (NO) и диоксид азота (NO2). Двумя основными компонентами твердых частиц выхлопного газа являются растворимая органическая фракция (SOF) и сухой углерод или фракция сажи. SOF конденсируется на саже в слоях и обычно образуется из несгоревшего дизельного топлива и смазочных масел. SOF может существовать в дизельном выхлопе либо в виде пара, либо в виде аэрозоля (т.е. мелкие капельки жидкого конденсата), в зависимости от температуры выхлопного газа. Сажа преимущественно состоит из частиц углерода.

Металл платиновой группы (PGM) и, в частности, катализаторы на основе платины (Pt) и на основе платины/палладия (Pt/Pd) полезны для обработки выхлопа дизельных двигателей с удалением углеводорода (НС) и монооксида углерода (СО) посредством катализа окисления этих загрязнителей до диоксида углерода (СО2) и воды (Н2О). Кроме того, катализаторы окисления, которые содержат платину, промотируют окисление NO в NO2. Катализаторы, как правило, характеризуются их пусковой температурой или температурой, при которой 50% превращение достигается, также называемой Т50. Такие катализаторы могут содержаться в системах дизельного катализатора окисления (DOC), системах каталитических фильтров для удаления твердых частиц (CSF) или комбинированных системах DOC-CSF. Эти каталитические системы размещены в пути потока выхлопных газов из дизельных силовых систем для обработки образовавшегося выхлопа перед его выходом в окружающую среду. Как правило, дизельные катализаторы окисления расположены на керамических или металлических подложках.

Удаление дизельных твердых частиц осуществляется путем активной или пассивной регенерации. Активная регенерация твердых частиц осуществляется посредством впрыска дополнительного дизельного топлива при входе DOC, и экзотерма, высвобождаемая посредством сгорания топлива, значительно повышает температуру при CSF ниже по ходу потока и инициирует сгорание твердых частиц посредством О2 (С+О2→СО/СО2). Эта реакция, как правило, требует температуру выше 600°С. При пассивной регенерации твердых частиц скорее используется NO2, чем О2 для окисления твердых частиц (С+NO2→СО/СО2+NO). Эта реакция становится достаточно эффективной при Т>300°С и часто может быть осуществлена при нормальном вождении, не требуя впрыска топлива, что приводит к увеличению расхода топлива. В автомобилях с дизельным двигателем для сложных условий эксплуатации и маломощных дизельных транспортных средствах некоторые производитель преимущественно используют высокий NOx неработающего двигателя в комбинации с низкой эмиссией твердых частиц. Однако NO2 составляющие обычно составляют <10% от общего количества NOx неработающего двигателя. Для максимального пассивного удаления твердых частиц дополнительный NO2 должен быть образован окислением NO

Платина (Pt) остается наиболее эффективным металлом платиновой группы для окисления NO в NO2, и умеренные условия состаривания (~550°) пассивных дизельных систем для сложных условий эксплуатации делают ее особенно подходящей. Даже для маломощных дизельных систем, где температура выхлопных газов DOC может достигать 800°С, конструкции катализаторов с зонами, обогащенными Pt, могут быть термически долговечными. NO окисление в общем сообщается как структурно-чувствительное на Pt, т.е. частота циклов превращения (TOF) сильно зависит от размера частиц Pt (В.М. Weiss, Е. Iglesia, J. Phys. Chem. С, 2009, 30, 13331-13340). Кроме того, полностью восстановленная металлическая поверхность Pt наиболее активна для окисления NO. В данной области техники все еще сохраняется потребность в новых композициях катализатора DOC, которые удовлетворяют все более строгим требованиям. Коллоидные наночастицы металла платиновой группы (PGMNP) с высоким содержанием металла (например, высокое содержание платины) полезны для получения таких композиций DOC.

Сущность изобретения

Настоящее изобретение обеспечивает композицию дизельного катализатора окисления (DOC), причем композиция содержит по меньшей мере одно вещество металла платиновой группы (PGM) в восстановленной форме наночастиц. Композиции катализатора, содержащие вещество PGM в восстановленной форме наночастиц может обеспечить значительно более высокое превращение NO в NO2 чем сопоставимые композиции катализатора, полученные с применением стандартных PGM предшественников (например, растворимые комплексы PGM).

В одном объекте настоящее изобретение обеспечивает композицию дизельного катализатора окисления, причем композиция содержит: множество наночастиц металла платиновой группы (PGMNP), выбранного из группы, состоящей из Pt, Pd, Au, Ag, Ru, Rh, Ir, Os, их сплавов и их смесей, где около 90% или более металла платиновой группы находится в полностью восстановленной форме, где наночастицы имеют средний размер частиц от около 1 до около 10 нм и по меньшей мере 90% наночастиц имеют размер частиц +/- около 2 нм от среднего размера частиц; и материал оксида тугоплавкого металла. В таких композициях, PGMNP предпочтительно нанесены на материал оксида тугоплавкого металла. В определенных вариантах выполнения настоящего изобретения, композиция по существу свободна от галогенидов, щелочных металлов, щелочноземельных металлов и соединений серы. В определенных вариантах выполнения настоящего изобретения, композиция по существу свободна от компонентов, содержащих бор и натрий (например, композиция по существу свободна от бора и натрия). В некоторых вариантах выполнения настоящего изобретения, коллоидная суспензия PGMNP, из которой композицию дизельного катализатора окисления получают, по существу свободна от галогенидов, щелочных металлов, щелочноземельных металлов и соединений серы (которые могут действовать в качестве каталитических ядов) и, в некоторых вариантах выполнения настоящего изобретения, суспензия по существу свободна от компонентов, содержащих бор и натрий (например, суспензия по существу свободна от бора и натрия).

В другом объекте настоящее изобретение обеспечивает изделие дизельного катализатора окисления, содержащее подложку, имеющую по меньшей мере одно покрытие, расположенное на ней, где покрытие содержит множество наночастиц металла платиновой группы, выбранного из группы, состоящей из Pt, Pd, Au, Ag, Ru, Rh, Ir, Os, их сплавов и их смесей, где около 90% или более металла платиновой группы находится в полностью восстановленной форме, где наночастицы имеют средний размер частиц от около 1 до около 10 нм и по меньшей мере 90% наночастиц имеют размер частиц +/- около 2 нм от среднего размера частиц. В некоторых вариантах выполнения настоящего изобретения, покрытие на подложке дополнительно содержит материал оксида тугоплавкого металла, в определенных других вариантах выполнения настоящего изобретения, подложка может дополнительно содержать слой оксида тугоплавкого металла, покрывающий подложку и расположенный между подложкой и покрытием.

В другом объекте настоящее изобретение обеспечивает способ обработки выхлопного потока из дизельного двигателя, включающий прохождение выхлопного потока через изделие дизельного катализатора окисления, как раскрыто в настоящей заявке, так что NO окисляется в каталитическом изделие. Настоящее изобретение также обеспечивает способ обработки выхлопного потока из дизельного двигателя, включающий прохождение выхлопного потока через изделие дизельного катализатора окисления, как раскрыто в настоящей заявке, так что СО, НС, и NO окисляются в каталитическом изделие.

Кроме того, в другом объекте настоящее изобретение обеспечивает способы получения изделий дизельного катализатора окисления, раскрытых в настоящей заявке, (например, содержащих наночастицы металла платиновой группы), где способ включает нанесение суспензии оксида тугоплавкого металла и коллоидной дисперсии, содержащей наночастицы металла платиновой группы, на подложку. Способ может дополнительно содержать кальцинирование покрытой подложки после стадии нанесения.

Специфические стадии получения каталитических изделий могут варьироваться. Например, в одном варианте выполнения настоящего изобретения, способ включает стадию образования суспензии «washcoat», содержащей суспензию оксида тугоплавкого металла в воде и коллоидную дисперсию наночастиц, и нанесение суспензии оксида тугоплавкого металла и коллоидной дисперсии на подложку в форме «washcoat». В других вариантах выполнения настоящего изобретения, эти компоненты могут быть нанесены на подложку по отдельности. Например, в одном варианте выполнения настоящего изобретения, способ включает стадии нанесения суспензии оксида тугоплавкого металла на подложку; кальцинирования покрытия на основе оксида тугоплавкого металла на подложке; и после этого нанесения коллоидной дисперсии на кальцинированное покрытие на основе оксида тугоплавкого металла.

В некоторых вариантах выполнения настоящего изобретения, раскрытый способ дополнительно включает состаривание изделия дизельного катализатора окисления воздействия на изделие термическим воздействием в 10% аре в воздухе при 550°С в течение 50 часов или 600°С в течение около 20 часов при потоке газа 1 л/мин, где по меньшей мере около 50% частиц PGM после состаривания имеют диаметр около 1 до 50 нм. Эта стадия термической обработки, в некоторых вариантах выполнения настоящего изобретения, предпочтительно имитирует выхлоп дизельного двигателя. Способ может дополнительно включать состаривание изделия дизельного катализатора окисления при таких условиях, где по меньшей мере около 75% частиц PGM после состаривания имеют диаметры от около 1 до 50 нм. В других вариантах выполнения настоящего изобретения, способ может дополнительно включать состаривание катализатора при таких условиях, где по меньшей мере около 50% частиц PGM после состаривания имеют диаметры от около 1 до 25 нм. Соответственно, состаренное каталитические изделия, которое проявляет такие размеры частиц, также охватываются настоящим изобретением.

Такие способы могут, в некоторых вариантах выполнения настоящего изобретения, дополнительно включать поучение наночастиц металла платиновой группы посредством способа, включающего: а) получение раствора предшественников металла платиновой группы, выбранного из солей Pt, Pd, Au, Ag, Ru, Rh, Ir, Os и их сплавов в присутствии дисперсионной среды и агента, стабилизирующего суспензию растворимого в воде полимера, где предшественники металла платиновой группы по существу свободны от галогенидов, щелочных металлов, щелочноземельных металлов и соединений серы; и b) объединение раствора с восстанавливающим агентом с обеспечением коллоидной дисперсии наночастиц металла платиновой группы, где концентрация наночастиц составляет по меньшей мере около 2 мас. % от общей массы коллоидной дисперсии, и где по меньшей мере около 90% металла платиновой группы в коллоидной дисперсии находится в полностью восстановленной форме. Предшественники металла платиновой группы может, в некоторых вариантах выполнения настоящего изобретения, быть выбран из группы, состоящей из комплексных солей амина, гидроксильных солей, нитратов, солей карбоновых кислот, солей аммония и оксидов (например, выбран из Pt(NH3)4(OH)2, Pd(NH3)4(OH)2, Pd(OH)2, Ir(OH)4, Rh нитрата, Pt нитрата, Pt цитрата, Pd(II) нитрата, и Pd(II) цитрата). Один примерный агент, стабилизирующий суспензию полимера, для применения в таких способах, представляет собой поливинилпирролидон, один примерный восстанавливающий агент представляет собой аскорбиновую кислоту, и один примерный полярный растворитель представляет собой воду.

Настоящее изобретение также обеспечивает систему для обработки выбросов для обработки потока выхлопного газа, причем система для обработки выбросов содержит: дизельный двигатель, производящий поток выхлопного газа; первое каталитическое изделие, как раскрыто в настоящей заявке, расположенное в гидравлическом сообщении с потоком выхлопного газа и предназначенное для окисления монооксида углерода и углеводородных газов в выхлопном потоке с образованием обработанного потока выхлопного газа; и по меньшей мере одно дополнительное каталитическое изделие ниже по ходу потока от первого каталитического изделия и в гидравлическом сообщении с обработанным потоком выхлопного газа, по меньшей мере одно дополнительное каталитическое изделие, предназначенное для окисления аммиака, фильтрации твердых частиц, NOx накопления, NOx улавливания, селективного каталитического восстановления NOx, или их комбинации.

В определенных вариантах выполнения раскрытых композиций дизельного катализатора окисления, каталитических изделий, систем и способов, наночастицы металла платиновой группы содержат платину. Оксид тугоплавкого металла, в некоторых вариантах выполнения настоящего изобретения, выбирают из группы, состоящей из оксида алюминия, диоксида кремния, оксида циркония, оксида титана, оксида церия, и их физических смесей или химических комбинаций. В некоторых вариантах выполнения настоящего изобретения, оксид тугоплавкого металла представляет собой легированный диоксидом кремния оксид алюминия, оксид титана, или оксид циркония, например, 1-10% SiO2-легированный Al2O3, 1-10% или 1-20% SiO2-легированный TiO2, или 1-30% или 5-30% SiO2-легированный ZrO2. В конкретных вариантах выполнения настоящего изобретения, оксид тугоплавкого металла содержит 1% или 5% SiO2-легированный Al2O3 или 8-14% SiO2-легированный TiO2.

Может быть желательно, чтобы размеры наночастиц были по существу монодисперсными. В некоторых вариантах выполнения настоящего изобретения, по меньшей мере около 90% наночастиц имеют размер частиц +/- около 1 нм от среднего размера частиц. В некоторых вариантах выполнения настоящего изобретения, по меньшей мере около 95% наночастиц имеют размер частиц +/- 2 нм от среднего размера частиц, и в некоторых вариантах выполнения настоящего изобретения, по меньшей мере около 95% наночастиц имеют размер частиц +/- около 1 нм от среднего размера частиц. Таким образом, средний размер частиц наночастиц можно контролировать в узком диапазоне, например, с по меньшей мере 90% или по меньшей мере 95% наночастиц, имеющих размер частиц в этом диапазоне. Средний размер частиц наночастиц может варьироваться. Например, в различных вариантах выполнения настоящего изобретения, средний размер наночастиц может составлять от около 1 до около 3 нм, от около 2 до около 3 нм, от около 3 до около 5 нм, от около 5 до около 7 нм, или от около 7 до около 9 нм. В некоторых вариантах выполнения настоящего изобретения, наночастицы имеют средний размер частиц от около 1 до около 3 нм и по меньшей мере 95% наночастиц имеют размер частиц в этом диапазоне. В некоторых вариантах выполнения настоящего изобретения, наночастицы имеют средний размер частиц от около 1 до около 5 нм и по меньшей мере 95% наночастиц имеют размер частиц в этом диапазоне. По меньшей мере 95% наночастиц в некоторых композициях и изделиях, раскрытых в настоящей заявке, могут, в некоторых вариантах выполнения настоящего изобретения, иметь размер частиц в пределах 50 процентов от среднего размера частиц.

Настоящее изобретение включает, без ограничения к этому, следующие варианты выполнения настоящего изобретения.

Вариант выполнения настоящего изобретения 1: Композиция дизельного катализатора окисления, причем композиция содержит: множество наночастиц металла платиновой группы, выбранного из группы, состоящей из Pt, Pd, Au, Ag, Ru, Rh, Ir, Os, их сплавов и их смесей, где около 90% или более металла платиновой группы находится в полностью восстановленной форме, где наночастицы имеют средний размер частиц от около 1 до около 10 нм и по меньшей мере около 90% наночастиц имеют размер частиц +/- около 2 нм от среднего размера частиц; и, необязательно, материал оксида тугоплавкого металла.

Вариант выполнения настоящего изобретения 2: Композиция дизельного катализатора окисления согласно любому предшествующему или последующему варианту выполнения настоящего изобретения, где по меньшей мере около 90% наночастиц имеют размер частиц +/- около 1 нм от среднего размера частиц.

Вариант выполнения настоящего изобретения 3: Композиция дизельного катализатора окисления согласно любому предшествующему или последующему варианту выполнения настоящего изобретения, где по меньшей мере около 95% наночастиц имеют размер частиц +/- 2 нм от среднего размера частиц.

Вариант выполнения настоящего изобретения 4: Композиция дизельного катализатора окисления согласно любому предшествующему или последующему варианту выполнения настоящего изобретения, где по меньшей мере около 95% наночастиц имеют размер частиц +/- около 1 нм от среднего размера частиц.

Вариант выполнения настоящего изобретения 5: Композиция дизельного катализатора окисления согласно любому предшествующему или последующему варианту выполнения настоящего изобретения, где средний размер частиц наночастиц составляет от около 2 до около 3 нм.

Вариант выполнения настоящего изобретения 6: Композиция дизельного катализатора окисления согласно любому предшествующему или последующему варианту выполнения настоящего изобретения, где средний размер частиц наночастиц составляет от около 3 до около 5 нм.

Вариант выполнения настоящего изобретения 7: Композиция дизельного катализатора окисления согласно любому предшествующему или последующему варианту выполнения настоящего изобретения, где средний размер частиц наночастиц составляет от около 5 до около 7 нм.

Вариант выполнения настоящего изобретения 8: Композиция дизельного катализатора окисления согласно любому предшествующему или последующему варианту выполнения настоящего изобретения, где средний размер частиц наночастиц составляет от около 7 до около 9 нм.

Вариант выполнения настоящего изобретения 9: Композиция дизельного катализатора окисления согласно любому предшествующему или последующему варианту выполнения настоящего изобретения, где композиция по существу свободна от галогенидов, щелочных металлов, щелочноземельных металлов, соединений серы и соединений бора.

Вариант выполнения настоящего изобретения 10: Композиция дизельного катализатора окисления согласно любому предшествующему или последующему варианту выполнения настоящего изобретения, где композиция по существу свободна от бора и натрия.

Вариант выполнения настоящего изобретения 11: Композиция дизельного катализатора окисления согласно любому предшествующему или последующему варианту выполнения настоящего изобретения, где наночастицы металла платиновой группы содержат платину.

Вариант выполнения настоящего изобретения 12: Композиция дизельного катализатора окисления согласно любому предшествующему или последующему варианту выполнения настоящего изобретения, где оксид тугоплавкого металла выбирают из группы, состоящей из оксид алюминия, диоксид кремния, оксид циркония, оксид титана, оксид церия, и их физических смесей или химических комбинаций.

Вариант выполнения настоящего изобретения 13: Композиция дизельного катализатора окисления согласно любому предшествующему или последующему варианту выполнения настоящего изобретения, где оксид тугоплавкого металла представляет собой легированный диоксидом кремния оксид алюминия, легированный диоксидом кремния оксид титана, или легированный диоксидом кремния оксид циркония.

Вариант выполнения настоящего изобретения 14: Композиция дизельного катализатора окисления согласно любому предшествующему или последующему варианту выполнения настоящего изобретения, где оксид тугоплавкого металла содержит l-10% SiO2-легированный Al2O3, 1-20% SiO2-легированный TiO2, или 1-30% SiO2-легированный ZrO2.

Вариант выполнения настоящего изобретения 15: Композиция дизельного катализатора окисления согласно любому предшествующему или последующему варианту выполнения настоящего изобретения, где оксид тугоплавкого металла содержит 1% SiO2-легированный Al2O3 или 8-14% SiO2-легированный TiO2.

Вариант выполнения настоящего изобретения 16: Изделие дизельного катализатора окисления, содержащее подложку, имеющую покрытие, содержащее композицию дизельного катализатора окисления согласно любому предшествующему или последующему варианту выполнения настоящего изобретения, покрывающее ее.

Вариант выполнения настоящего изобретения 17: Изделие дизельного катализатора окисления согласно любому предшествующему или последующему варианту выполнения настоящего изобретения, где материал оксида тугоплавкого металла присутствует в виде слоя, нанесенного на подложку, и расположенного между подложкой и покрытием.

Вариант выполнения настоящего изобретения 18: Способ обработки выхлопного потока из дизельного двигателя, включающий пропускание выхлопного потока через изделие дизельного катализатора окисления согласно любому предшествующему или последующему варианту выполнения настоящего изобретения, так что NO окисляется в каталитическом изделие.

Вариант выполнения настоящего изобретения 19: Изделие катализированного сажевого фильтра, содержащее подложку, имеющую покрытие, содержащее композицию дизельного катализатора окисления согласно любому предшествующему или последующему варианту выполнения настоящего изобретения, расположенное на ней.

Вариант выполнения настоящего изобретения 20: Способ получения каталитического изделия, содержащего наночастицы металла платиновой группы, включающий нанесение суспензии оксида тугоплавкого металла и коллоидной дисперсии, содержащей наночастицы металла платиновой группы, на подложку.

Вариант выполнения настоящего изобретения 21: Способ согласно любому предшествующему или последующему варианту выполнения настоящего изобретения, где каталитическое изделие представляет собой изделие дизельного катализатора окисления или изделие катализированного сажевого фильтра.

Вариант выполнения настоящего изобретения 22: Способ согласно любому предшествующему или последующему варианту выполнения настоящего изобретения, дополнительно включающий кальцинирование покрытой подложки после стадии нанесения.

Вариант выполнения настоящего изобретения 23: Способ согласно любому предшествующему или последующему варианту выполнения настоящего изобретения, дополнительно включающий образование суспензии «washcoat», содержащей суспензию оксида тугоплавкого металла в воде и коллоидную дисперсию, и нанесение суспензии оксида тугоплавкого металла и коллоидной дисперсии на подложку в форме «washcoat».

Вариант выполнения настоящего изобретения 24: Способ согласно любому предшествующему или последующему варианту выполнения настоящего изобретения, включающий: нанесение суспензии оксида тугоплавкого металла на подложку; кальцинирование покрытия на основе оксида тугоплавкого металла на подложке; и затем нанесение коллоидной дисперсии поверх кальцинированного покрытия на основе оксида тугоплавкого металла.

Вариант выполнения настоящего изобретения 25: Способ согласно любому предшествующему или последующему варианту выполнения настоящего изобретения, где наночастицы металла платиновой группы содержат платину.

Вариант выполнения настоящего изобретения 26: Способ согласно любому предшествующему или последующему варианту выполнения настоящего изобретения, где оксид тугоплавкого металла выбирают из группы, состоящей из оксида алюминия, диоксида кремния, оксида циркония, оксида титана, оксида церия, и их физических смесей или химических комбинаций.

Вариант выполнения настоящего изобретения 27: Способ согласно любому предшествующему или последующему варианту выполнения настоящего изобретения, где оксид тугоплавкого металла представляет собой легированный диоксидом кремния оксид алюминия, легированный диоксидом кремния оксид титана, или легированный диоксидом кремния оксид циркония.

Вариант выполнения настоящего изобретения 28: Способ согласно любому предшествующему или последующему варианту выполнения настоящего изобретения, где оксид тугоплавкого металла содержит 1-10% SiO2-легированный Al2O3, 1-20% SiO2-легированный TiO2, или 1-30% SiO2-легированный ZrO2.

Вариант выполнения настоящего изобретения 29: Способ согласно любому предшествующему или последующему варианту выполнения настоящего изобретения, где оксид тугоплавкого металла содержит 1% SiO2-легированный Al2O3 или 8-14% SiO2-легированный TiO2.

Вариант выполнения настоящего изобретения 30: Способ согласно любому предшествующему или последующему варианту выполнения настоящего изобретения, где по меньшей мере около 90% наночастиц имеют размер частиц +/- около 1 нм от среднего размера частиц.

Вариант выполнения настоящего изобретения 31: Способ согласно любому предшествующему или последующему варианту выполнения настоящего изобретения, где по меньшей мере около 95% наночастиц имеют размер частиц +/- 2 нм от среднего размера частиц.

Вариант выполнения настоящего изобретения 32: Способ согласно любому предшествующему или последующему варианту выполнения настоящего изобретения, где по меньшей мере около 95% наночастиц имеют размер частиц +/- около 1 нм от среднего размера частиц.

Вариант выполнения настоящего изобретения 33: Способ согласно любому предшествующему или последующему варианту выполнения настоящего изобретения, где средний размер частиц наночастиц составляет от около 2 до около 3 нм.

Вариант выполнения настоящего изобретения 34: Способ согласно любому предшествующему или последующему варианту выполнения настоящего изобретения, где средний размер частиц наночастиц составляет от около 3 до около 5 нм.

Вариант выполнения настоящего изобретения 35: Способ согласно любому предшествующему или последующему варианту выполнения настоящего изобретения, где средний размер частиц наночастиц составляет от около 5 до около 7 нм.

Вариант выполнения настоящего изобретения 36: Способ согласно любому предшествующему или последующему варианту выполнения настоящего изобретения, где средний размер частиц наночастиц составляет от около 7 до около 9 нм.

Вариант выполнения настоящего изобретения 37: Способ согласно любому предшествующему или последующему варианту выполнения настоящего изобретения, где покрытие по существу свободно от галогенидов, щелочных металлов, щелочноземельных металлов, соединений серы и соединений бора.

Вариант выполнения настоящего изобретения 38: Способ согласно любому предшествующему или последующему варианту выполнения настоящего изобретения, дополнительно включает состаривание каталитического изделия посредством воздействия на изделие термической обработкой при 550-600°С, где по меньшей мере около 50% частиц PGM после состаривания имеют диаметры от около 1 до 50 нм.

Вариант выполнения настоящего изобретения 39: Способ согласно любому предшествующему или последующему варианту выполнения настоящего изобретения, дополнительно включает состаривание каталитического изделия посредством воздействия на изделие термической обработкой при 550-600°С, где по меньшей мере около 75% частиц PGM после состаривания имеют диаметры от около 1 до 50 нм.

Вариант выполнения настоящего изобретения 40: Способ согласно любому предшествующему или последующему варианту выполнения настоящего изобретения, дополнительно включает состаривание каталитического изделия посредством воздействия на изделие термической обработкой при 550-600°С, где по меньшей мере около 50% частиц PGM после состаривания имеют диаметры от около 1 до 25 нм.

Вариант выполнения настоящего изобретения 41: Способ согласно любому предшествующему или последующему варианту выполнения настоящего изобретения, дополнительно включающий: получение наночастиц металла платиновой группы способом, включающим: а) получение раствора предшественника металла платиновой группы, выбранного из солей Pt, Pd, Au, Ag, Ru, Rh, Ir, Os и их сплавов, в присутствии дисперсионной среды и агента, стабилизирующего суспензию растворимого в воде полимера, где предшественники металла платиновой группы по существу свободны от галогенидов, щелочных металлов, щелочноземельных металлов, соединений серы и соединений бора; и b) объединение раствора с восстанавливающим агентом с обеспечением коллоидной дисперсии наночастиц металла платиновой группы, где концентрация наночастиц составляет по меньшей мере около 2 мас. % от общей массы коллоидной дисперсии и где по меньшей мере около 90% металла платиновой группы в коллоидной дисперсии находится в полностью восстановленной форме.

Вариант выполнения настоящего изобретения 42: Система для обработки выбросов для обработки потока выхлопного газа, причем система для обработки выбросов содержит: дизельный двигатель производящий поток выхлопного газа; первое каталитическое изделие по п. 16, расположенное в гидравлическом сообщении с потоком выхлопного газа и предназначенное для окисления монооксида углерода и углеводородных газов в выхлопном потоке с образованием обработанного потока выхлопного газа; и по меньшей мере одно дополнительное каталитическое изделие ниже по ходу потока от первого каталитического изделия и в гидравлическом сообщении с обработанным потоком выхлопного газа, по меньшей мере одно дополнительное каталитическое изделие, предназначенное для окисления аммиака, фильтрации твердых частиц, NOx накопления, NOx улавливания, селективного каталитического восстановления NOx, или их комбинаций.

Эти и другие признаки, объекты и преимущества настоящего изобретения будут очевидны из следующего подробного описания вместе с приложенными чертежами, которые кратко описаны ниже. Изобретение включает любую комбинацию из двух, трех, четырех или более из вышеперечисленных вариантов выполнения настоящего изобретения, а также комбинации любых двух, трех, четырех или более признаков или элементов, изложенных в настоящей заявке, независимо от того объединены ли явно признаки или элементы в конкретном варианте выполнения настоящего изобретения. Это описание предназначено для того, чтобы восприниматься целостно, так что любые отдельные признаки или элементы раскрытого изобретения в любом из его различных аспектов и вариантов выполнения следует рассматривать как предназначенные для комбинации, если из контекста явно не следует иное. Другие аспекты и преимущества настоящего изобретения станут очевидны из нижеследующего.

Краткое описание чертежей

Для обеспечения понимания вариантов выполнения настоящего изобретений сделана ссылка на прилагаемые чертежи, которые не обязательно приведены в масштабе, и в которых ссылочные позиции относятся к компонентам примерных вариантов выполнения настоящего изобретения. Чертежи являются только примерными и не должны истолковываться как ограничивающие настоящее изобретение.

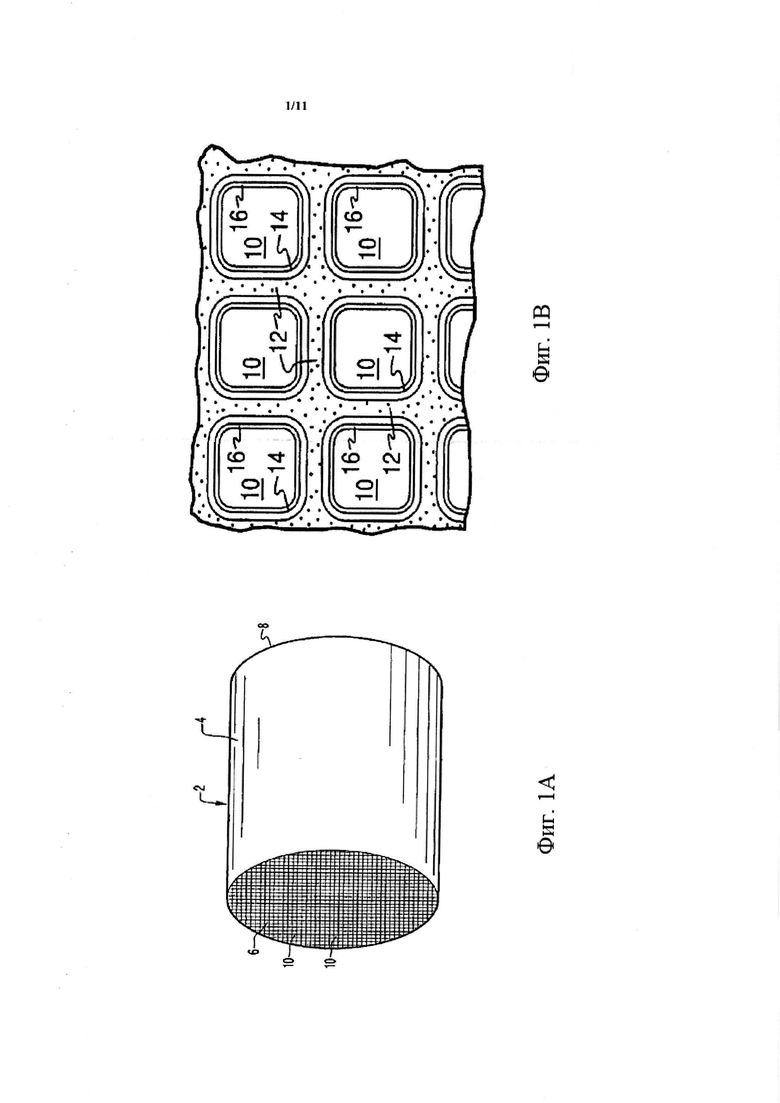

На Фиг. 1А приводится вид в перспективе подложки-носителя сотообразного типа, которая может содержать композицию «washcoat» дизельного катализатора окисления (DOC) в соответствии с настоящим изобретением;

Фиг. 1В показывает частичные виды в поперечном разрезе, увеличенный относительно Фиг. 1 и взятый вдоль плоскости, параллельной торцевым сторонам подложки-носителя согласно Фиг. 1А, который показывает увеличенный вид множество проходов газового потока, показанных на Фиг. 1А;

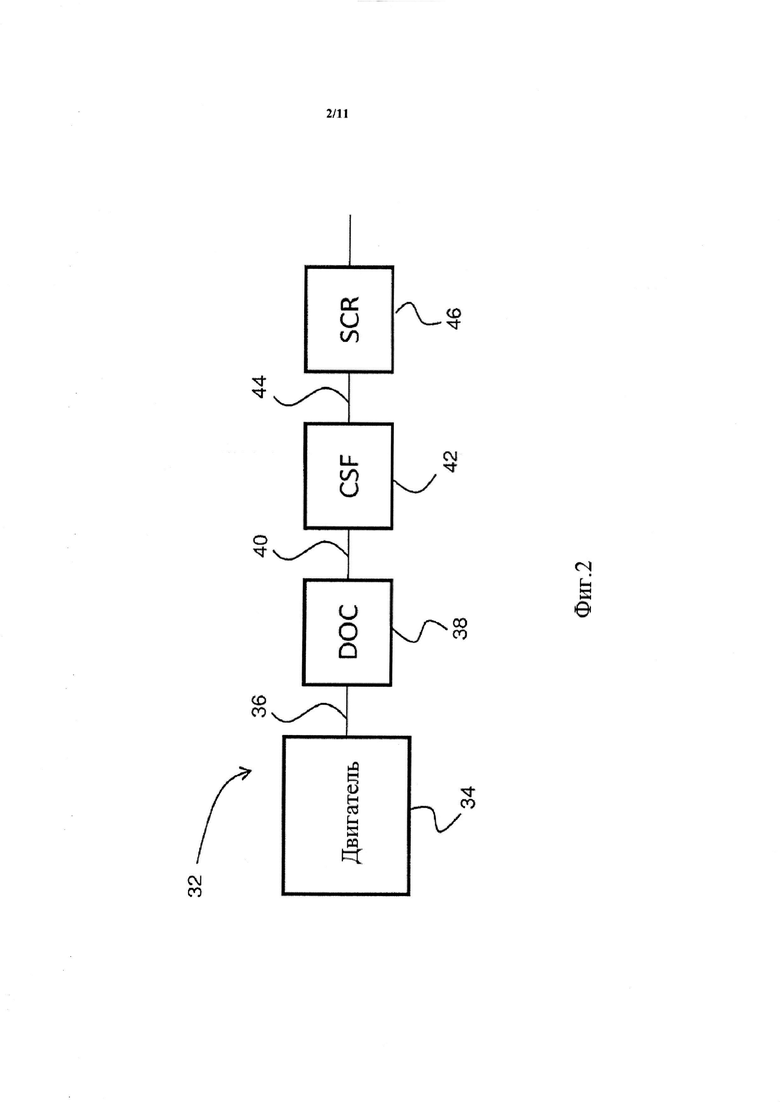

На Фиг. 2 приводится схематическое изображение варианта выполнения системы обработки выбросов, в которой применяется DOC согласно настоящему изобретению;

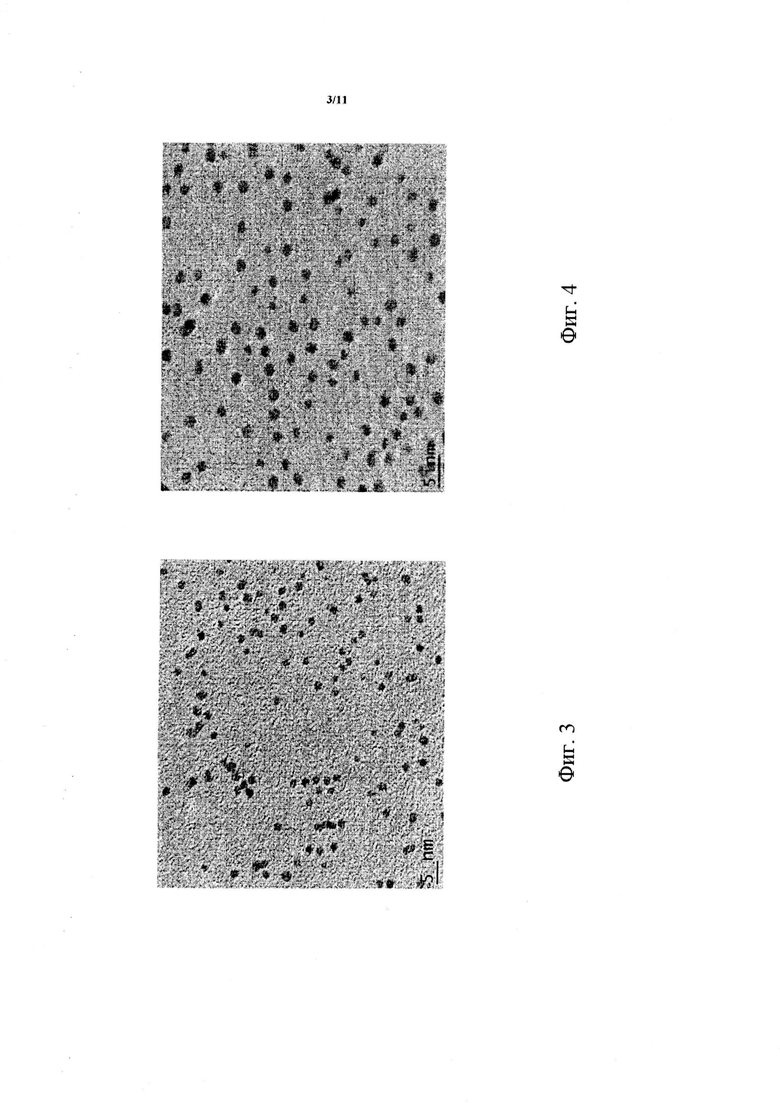

На Фиг. 3 показано изображение просвечивающего электронного микроскопа (ТЕМ) Pt наночастиц, полученных с применением PVP в качестве стабилизатора и аскорбиновой кислоты в качестве восстанавливающего агента;

На Фиг. 4 показано ТЕМ изображение Pt наночастиц, полученных с применением PVP в качестве стабилизатора и глюкозы в качестве восстанавливающего агента;

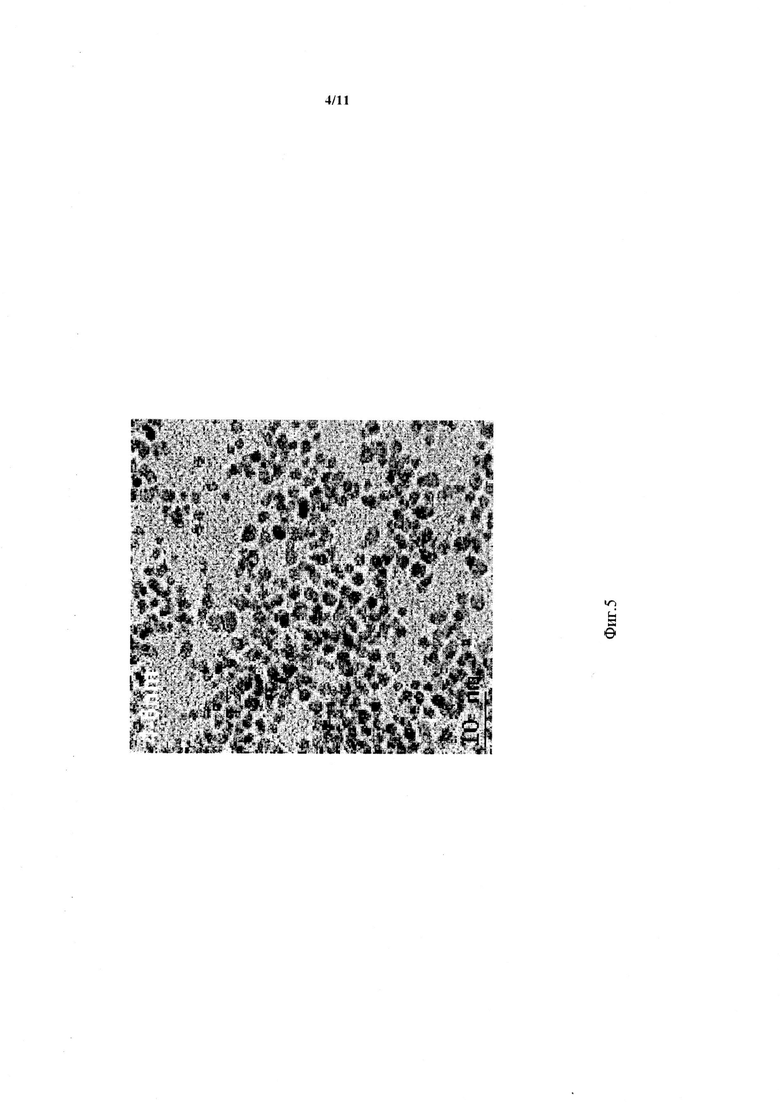

На Фиг. 5 показано ТЕМ изображение монодиспергированных Pt наночастиц, полученных с применением этиленгликоля в качестве восстанавливающего агента;

На Фиг. 6А показан ряд ТЕМ изображений кальцинированного покрытия "washcoat", полученного с применением стандартного растворимого предшественника Pt (Pt(NH3)4(OH)2);

На Фиг. 6В показано ТЕМ изображение кальцинированного покрытия "washcoat", полученного с применением коллоидной дисперсии наночастиц Pt;

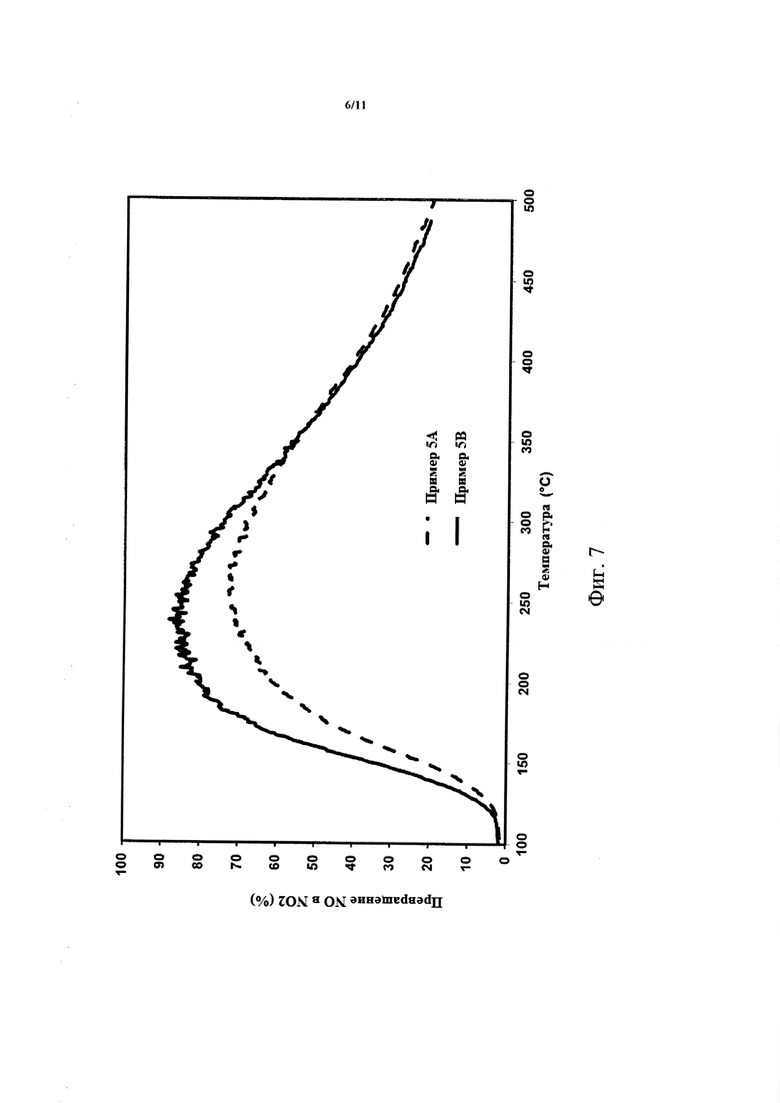

На Фиг. 7 приводится сравнение процента превращения NO в NO2 при различных температурах, достигаемого с применением каталитического изделия, полученного с применение раствора комплекса Pt, и каталитического изделия, полученного с применением коллоидного раствора Pt;

На Фиг. 8А показан ряд ТЕМ изображений кальцинированного покрытия "washcoat", полученного с применением обычного предшественника Pt (Pt(NH3)4(OH)2) после состаривания;

На Фиг. 8В показан ряд ТЕМ изображений кальцинированного покрытия "washcoat", полученного с применением коллоидной дисперсии наночастиц Pt после состаривания;

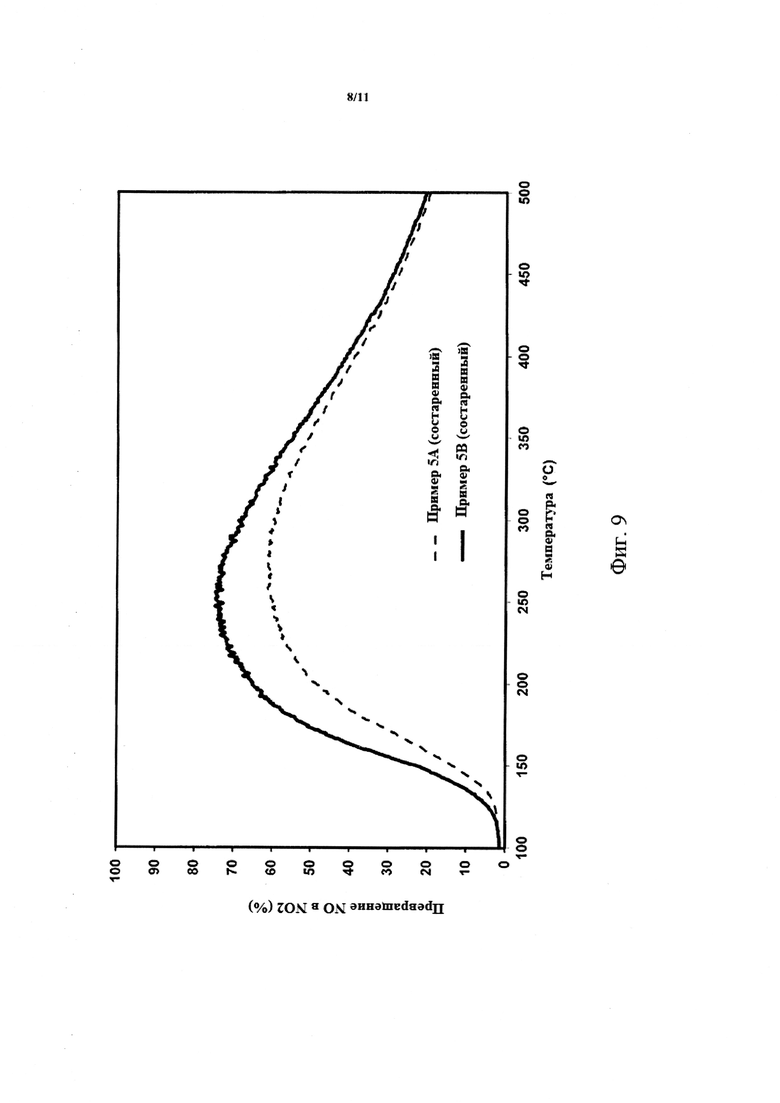

На Фиг. 9 приводится сравнение процента превращения NO в NO2 при различных температурах, достигаемого с применением состаренного каталитического изделия, полученного с применение раствора комплекса Pt, и состаренного каталитического изделия, полученного с применением коллоидного раствора Pt;

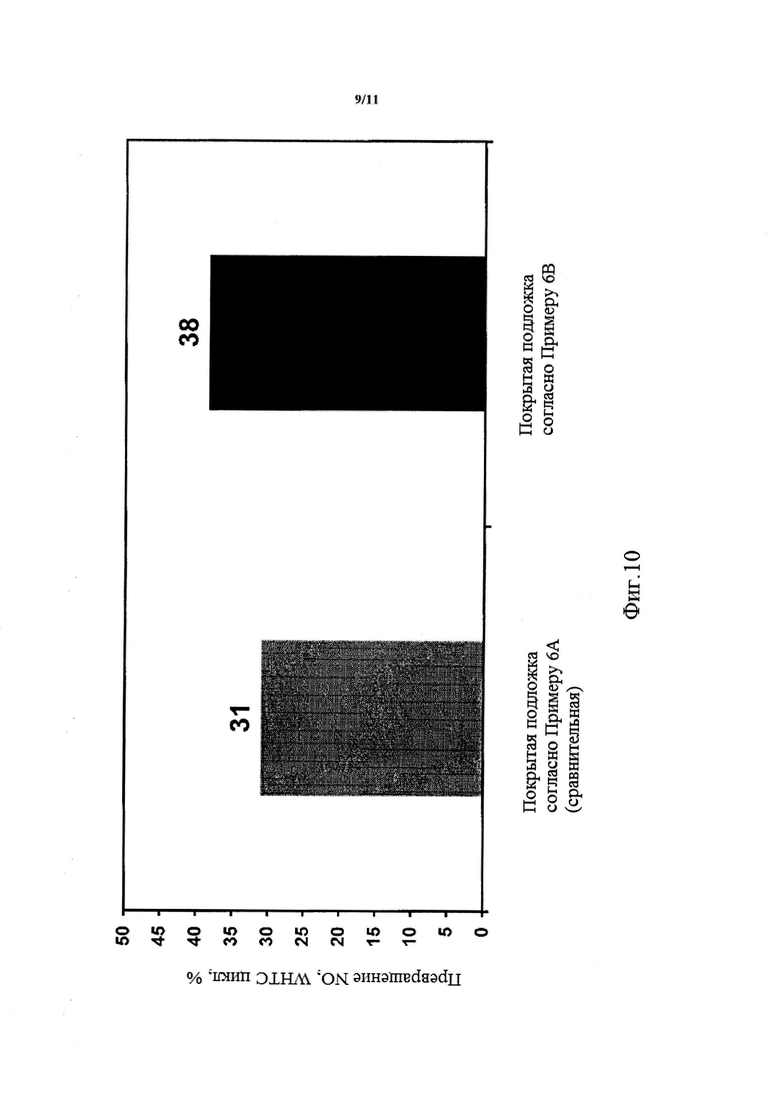

На Фиг. 10 приводится сравнение процента превращения NO, достигаемого с применением каталитического изделия, полученного с применение раствора комплекса Pt, и каталитического изделия, полученного с применением коллоидного раствора Pt;

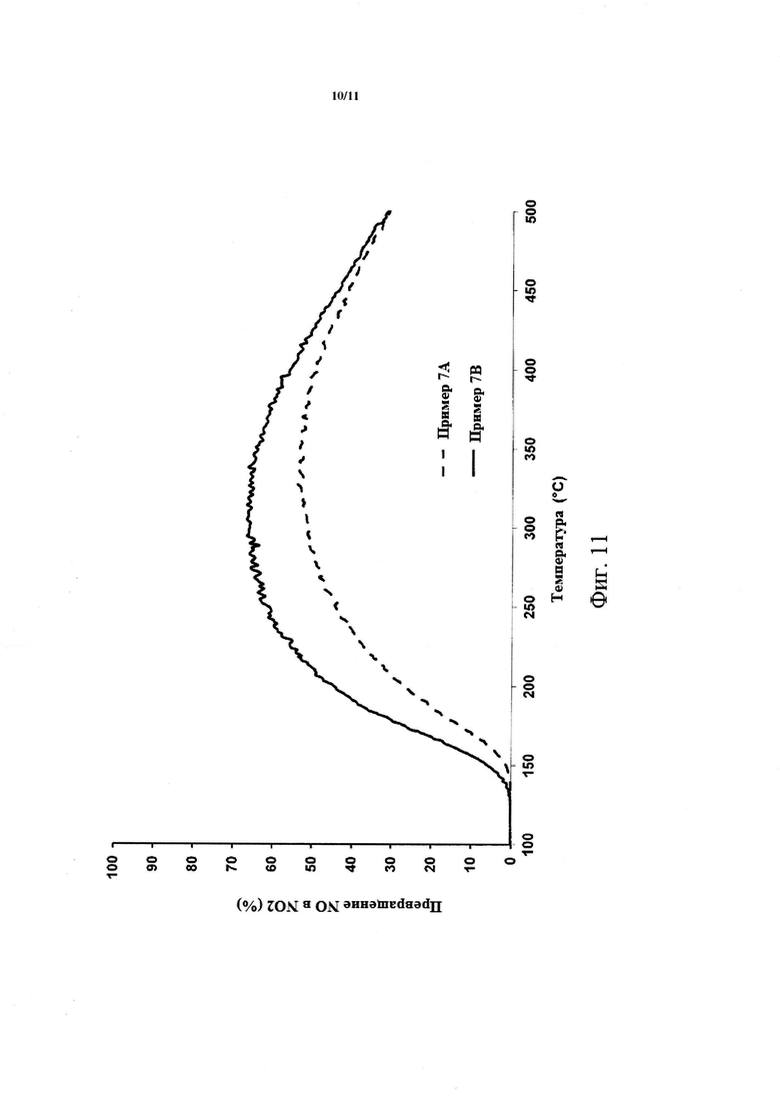

На Фиг. 11 приводится сравнение процента превращения NO в NO2 при различных температурах, достигаемого с применением каталитического изделия, полученного с применение раствора комплекса Pt, и каталитического изделия, полученного с применением коллоидного раствора Pt; и

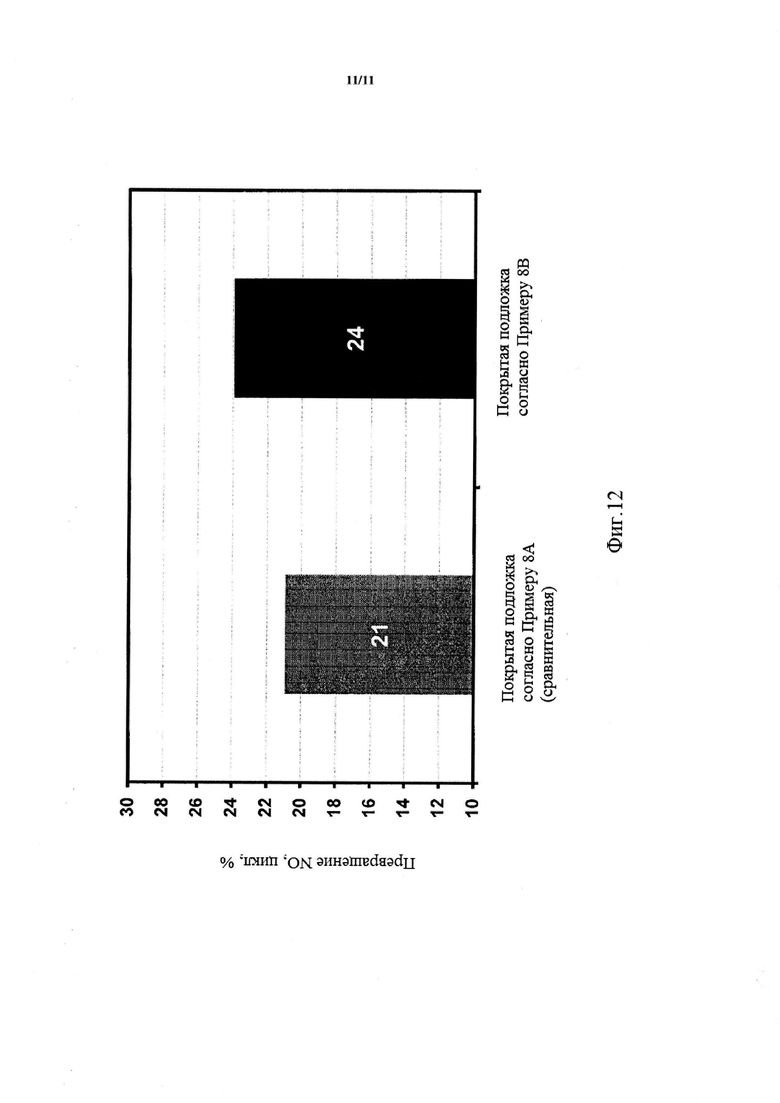

На Фиг. 12 приводится сравнение процента превращения NO, достигаемого с применением каталитического изделия, полученного с применение раствора комплекса Pt, и каталитического изделия, полученного с применением коллоидного раствора Pt.

Подробное описание предпочтительных вариантов выполнения настоящего изобретения

Настоящее изобретение далее будет описано более полно. Хотя настоящее изобретение было описано со ссылкой на конкретные варианты выполнения настоящего изобретения, должно быть понятно, что эти варианты выполнения настоящего изобретения только иллюстрируют принципы и применения настоящего изобретения. Специалистам в данной области техники очевидно, что различные модификации и вариации могут быть сделаны в отношении способа и устройства согласно настоящему изобретению без отклонения от сущности и объема настоящего изобретения. Таким образом, подразумевается, что настоящее изобретение включает модификации и вариации, которые входят в объем приложенной формулы изобретения и ее эквивалентов. Должно быть понятно, что настоящее изобретение не ограничено деталями конструкции или стадиями способа, изложенными в следующем описании. Настоящее изобретение может быть реализовано в других вариантах выполнения настоящего изобретения и может быть реализовано или осуществляться различными путями.

Ссылка в описании настоящего изобретения на "один вариант выполнения настоящего изобретения," "определенные варианты выполнения настоящего изобретения," "один или более вариантов выполнения настоящего изобретения" или "вариант выполнения настоящего изобретения" означает, что конкретный признак, структура, вещество или характеристика, описанные в связи с вариантом выполнения настоящего изобретения, включены в по меньшей мере один вариант выполнения настоящего изобретения. Таким образом, присутствие фраз, таких как "в одном или более вариантах выполнения настоящего изобретения," "в определенных вариантах выполнения настоящего изобретения," "в одном варианте выполнения настоящего изобретения" или "в варианте выполнения настоящего изобретения" в различных местах описания настоящего изобретения необязательно ссылаются на одни и тот же вариант выполнения настоящего изобретения. Кроме того, конкретные признаки, структуры, вещества или характеристики могут быть объединены любым подходящим образом в одном или более вариантах выполнения настоящего изобретения. Форма единственного числа применяется в настоящей заявке для ссылки на один или более чем один (т.е., на по меньшей мере один) грамматический объект. Например "восстанавливающий агент" означает один восстанавливающий агент или более чем один восстанавливающий агент. Любые диапазоны, упомянутые в настоящей заявке, являются инклюзивными. Термин "около", применяемый в описании настоящего изобретения, используется для описания и учета небольших изменений. Например, термин "около" может ссылаться на менее или равно ±5%, как например менее или равно ±2%, менее или равно ±1%, менее или равно ±0.5%, менее или равно ±0.2%, менее или равно ±0.1% или менее или равно ±0.05%. Все числовые значения, приведенные в настоящей заявке, модифицированы посредством термина "около," независимо от того, указано или нет. Значение, модифицированное термином "около", конечно включает конкретное значение. Например, "около 5.0" должно включать 5.0. Термин "по существу", подобным образом, используется для описания и учета небольших изменений. Соответственно, когда композиция упоминается как "по существу свободная" от данного компонента, если иное не указано, это может означать, например, что композиция содержит менее около 5%, как например менее около 2%, менее около 1%, менее около 0.5%, менее около 0.1%, или менее около 0.05% компонента по массе композиции. Все измерения проводятся при окружающих условиях, 25°С и давлении 1 атм, если не указано иное.

В тех случаях, когда в формуле изобретения настоящей заявки не содержится явной поддержки в описании, предполагается, что такие пункты формулы изобретения предоставляют свое раскрытие в качестве поддержки притязаний или раскрытий в последующем уточнение к настоящей заявке. Числовые диапазоны ингредиентов, которые ограничены нулем на нижнем пределе (например, 0-10 об. % PVP), предназначены для поддержки концепции "до [верхний предел]," например "до 10 об. % PVP," и наоборот, а также положительного ограничения того, что данный ингредиент присутствует в количестве, которое не превышает верхний предел. Примером последнего является "содержит PVP, при условии, что количество не превышает 10 об. %." Ограничение, такое как "8-25 об. % (PGM + стабилизирующий агент + восстанавливающий агент)" означает, что любой из или все PGM, стабилизирующий агент, и/или восстанавливающий агент могут присутствовать в количестве 8-25 об. % от композиции.

Настоящее изобретение обеспечивает композицию дизельного катализатора окисления (DOC), подходящую для по меньшей мере частичного окисления NO в NO2, которая может необязательно дополнительно содержать CSF компонент для обработки растворимой органической фракции вещества в виде частиц, присутствующих в выхлопе дизельного двигателя. DOC композиции, раскрытые в настоящей заявке, содержат PGM наночастицы и подложку из пористого оксида тугоплавкого металла, где такие композиции обеспечивают повышенное окисление NO по сравнению с сопоставимыми композициями, содержащими комплексами PGM, импрегнированными на подложке из пористого оксида тугоплавкого металла. Как применяется в настоящей заявке, "импрегнированный" или "импрегнирование" относится к проникновению каталитического материала в пористую структуру материала подложки. DOC композиции могут быть получены и нанесены в виде покрытия на подложку катализатора с применением методики «washcoat» как в общем известно специалистам в данной области техники и как более полно изложено далее.

Композиция катализатора

DOC композиция включает PGM компонент в восстановленной форме наночастиц (например, где по меньшей мере около 90% PGM находится в восстановленной форме) и в общем дополнительно содержит одну или более подложек из пористого оксида тугоплавкого металла. Как применяется в настоящей заявке, "металл платиновой группы" или "PGM" относится к металлам платиновой группы или их оксидам, включая платину (Pt), палладий (Pd), рутений (Ru), родий (Rh), осмий (Os), иридий (Ir), и их смеси. В определенных вариантах выполнения настоящего изобретения, металл платиновой группы содержит комбинацию платины и палладия, как например при массовом соотношении от около 1:10 до около 10:1, более обычно при соотношении платины и палладия, равном или более около 1.5:1, равном или более около 2:1, или равном или более около 5:1. Концентрации PGM компонента (например, Pt, Pd или их комбинация) может варьироваться, но как правило составляет от около 0.1 мас. % до около 10 мас. % относительно массы подложки из материала пористого оксида тугоплавкого металла (например, от около 1 мас. % до около 6 мас. % относительно подложки из оксида тугоплавкого металла) в данной композиции.

«Оксиды тугоплавкого металла» или «пористые тугоплавкие оксиды» относятся к пористым материалам, содержащим оксид металла, проявляющим химическую и физическую стабильность при высоких температурах, таких как температуры, связанные с выхлопом дизельного двигателя. Примерные оксиды тугоплавкого металла включают оксид алюминия, диоксид кремния, оксид циркония, оксид титана, оксид церия, и их физические смеси или химические комбинации, включая атомно легированные комбинации и включая соединения с высокой площадью поверхности или активированые, такие как активированный оксид алюминия. Примерные комбинации оксидов металлов включают оксид алюминия-оксид циркония, оксид алюминия-оксид церия-оксид циркония, оксид лантана-оксид алюминия, оксид лантана-оксид циркония-оксид алюминия, оксид бария-оксид алюминия, оксид бария оксид лантана-оксид алюминия, оксид бария оксид лантана-оксид неодимия оксид алюминия, и оксид алюминия-оксид церия, крупнопористый бомит, гамма-оксид алюминия и дельта/тета оксид алюминия. Примерные коммерческие оксиды алюминия, применяемые в качестве исходных материалов в примерных процессах, включают активированные оксиды алюминия, такие как гамма-оксид алюминия с высокой насыпной массой, крупнопористый гамма-оксид алюминия с низкой или средней насыпной массой, и крупнопористый бомит и гамма-оксид алюминия с низкой насыпной массой.

Подложки на основе тугоплавкого оксида с высокой площадью поверхности, такие как материалы-носители на основе оксида алюминия, также называемый «гамма оксид алюминия» или «активированный оксид алюминия», как правило проявляет площадь поверхности по БЭТ более 60 м /г, часто до около 200 м /г или выше. Такой активированный оксид алюминия, как правило, представляет собой смесь гамма и дельта фаз оксида алюминия, но также может содержать существенные количества фаз эта-, каппа- и тета- оксида алюминия. "Площадь поверхности по БЭТ" имеет свое обычное значение, относящееся к методу Брунауэра-Эммета-Теллера для определения площади поверхности по адсорбции N2. Желательно, чтобы активированный оксид алюминия имел удельную площадь поверхности от 60 до 350 м2/г, и как правило от 90 до 250 м2/г.

В определенных предпочтительных вариантах выполнения настоящего изобретения, подложки на основе оксида тугоплавкого металла, полезные в DOC композициях, раскрытых в настоящей заявке, представляют собой материалы на основе легированного оксида алюминия, такие как материалы на основе Si-легированного оксида алюминия (включая, но без ограничения к этому, 1-10% SiO2-Al2O3), материалы на основе легированного оксида титана, такие как материалы на основе Si-легированного оксида титана (включая, но без ограничения к этому, 1-10% или 1-20% SiO2-TiO2), или материалы на основе легированного оксида циркония, такие как Si-легированный ZrO2 (включая, но без ограничения к этому, 1-30% или 5-30% SiO2-ZrO2).

Подложка

Согласно одному или более вариантам выполнения настоящего изобретения, подложка, применяемая для нанесения на нее DOC композиции, может быть получена из сконструирована материала, обычно применяемого для получения автомобильных катализаторов, и, как правило, содержит металлическую или керамическую сотовую структуру. Подложка, как правило, обеспечивает множество поверхностей стенок, на которых DOC композиция типа «washcoat» нанесена и прикреплена, таким образом, действуя в качестве носителя для композиции катализатора.

Примерные металлические подложки включают термостойкие металлы и металлические сплавы, такие как титановая и нержавеющая сталь, а также другие сплавы, в которых железо является существенным или основным компонентом. Такие сплавы могут содержать одно или более из никеля, хрома и/или алюминия, и общее количество этих металлов может предпочтительно содержать по меньшей мере 15 мас. % сплава, например, 10-25 мас. % хрома, 3-8 мас. % алюминия и до 20 мас. % никеля. Сплавы могут также содержать небольшие или следовые количества одного или более других металлов, таких как марганец, медь, ванадий, титан и тому подобное. Поверхностные или металлические носители могут окисляться при высоких температурах, например, 1000°С и выше, с образованием оксидного слоя на поверхности подложки, улучшая коррозионную стойкость сплава и облегчая адгезию слоя покрытия «washcoat» к металлической поверхности.

Керамические материалы, применяемые для получения подложки, могут включать любой подходящий тугоплавкий материал, например, кордиерит, муллит, кордиерит-α оксид алюминия, нитрид кремния, муллит циркония, сподумен, оксид алюминия-диоксид кремния оксид магния, силикат циркония, силлиманит, силикат магния, циркон, петалит, а оксид алюминия, алюмосиликаты и тому подобное.

Может быть использована любая подходящая подложка, такая как монолитная проточная подложка, имеющая множество мелких параллельных проходов для газового потока, проходящих через нее от входной к выходной стороне подложки, так что проходы открыты для потока текучей через них. Проходы, которые являются по существу прямыми путями от их входа жидкости к их выходу жидкости, определяются стенками, на которых каталитический материал нанесен в виде покрытия «washcoat», так что газы, протекающие через проходы, контактируют с каталитическим материалом. Проходы потока монолитной подложки представляют собой тонкостенные каналы, которые могут иметь любые подходящие формы поперечного сечения, такие как трапециевидные, прямоугольные, квадратные, синусоидальные, шестиугольные, овальные, круглые и т.д. Такие структуры могут содержать от около 60 до около 1200 или более отверстий для входа газа (т.е. ячеек) на квадратный дюйм поперечного сечения (cpsi), более часто от около 300 до около 600 cpsi. Толщина проточных подложек может варьироваться, причем типичный диапазон составляет от 0.002 до 0.1 дюймов. Примерной коммерчески доступной проточной подложкой является подложка из кордиерита, имеющая 400 cpsi и толщин стенки 6 мил (0.006 дюймов), или 600 cpsi и толщину стенки 4 мил (0.004 дюймов). Однако должно быть понятно, что настоящее изобретение не ограничено конкретным типом, материалом или геометрией подложки.

В альтернативном варианте выполнения настоящего изобретения подложка может представлять собой проточную подложку, в которой каждый проход блокируется на одном конце тела подложки непористой пробкой, причем чередующиеся каналы блокируются на противоположных торцах. Это требуется, чтобы газ проходил через пористые стенки проточной подложки, чтобы достичь выхода. Такие монолитные подложки могут содержать до около 700 или более cpsi, как например около 100-400 cpsi и более часто от около 200 до около 300 cpsi. Форма поперечного сечения ячеек может изменяться, как описано выше. Проточные подложки, как правило, имеют толщину стенки от 0,002 до 0,1 дюйма. Примерная коммерчески доступная проточная подложка выполнена из пористого кордиерита, пример которой имеет 200 cpsi и толщину стенки 10 мил или 300 cpsi с толщиной стенки 8 мил, и пористость стенки между 45-65%. Другие керамические материалы, такие как алюминий-титанат, карбид кремния и нитрид кремния, также используются для подложек фильтра с проточными стенками. Однако следует понимать, что настоящее изобретение не ограничивается конкретным типом подложки, материалом или геометрией. Необходимо отметить, что когда подложкой является проточная подложка композиция катализатора согласно настоящему изобретению (например, CSF композиция) может проникать в пористую структуру пористых стенок (т.е. частичное или полное окклюдирование отверстий пор) в дополнение к расположению на поверхности стенок.

На фиг. 1А и 1В проиллюстрирована примерная подложка 2 в виде проточной подложки, покрытой композицией покрытия «washcoat», как описано в настоящей заявке. Со ссылкой на Фиг. 1А примерная подложка 2 имеет цилиндрическую форму и цилиндрическую внешнюю поверхность 4, расположенный выше по ходу потока торец 6 и соответствующую расположенный ниже по ходу потока торец 8, который идентичен торцу 6. Подложка 2 имеет множество тонких параллельных каналов газового потока 10, образованных в нем. Как видно из Фиг. 1В, проточные каналы 10 образованы стенками 12 и проходят через носитель 2 от торца выше по ходу 6 до торца ниже по ходу потока 8, причем каналы 10 незатруднены, чтобы обеспечить поток текучей среды, например, поток газа в продольном направлении через носитель 2 его каналы для потока газа 10. Как можно легко увидеть на Фиг. 1В, стенки 12 имеют такие размеры и конфигурации, что каналы 10 для потока газа имеют по существу правильную многоугольную форму. Как показано, композиция покрытия «washcoat» может быть нанесена, если требуется, в несколько различных слоев. В проиллюстрированном варианте выполнения настоящего изобретения покрытие «washcoat» состоит из как отдельного нижнего слоя покрытия «washcoat» 14, приклеенного к стенкам 12 элемента носителя, так и второго отдельного верхнего слоя покрытия «washcoat» 16, нанесенного в виде покрытия на нижний слой покрытия «washcoat» 14. В одном конкретном варианте выполнения настоящего изобретения, первый слой (например, слой 14) содержит материал-носитель из оксида тугоплавкого металла, и второй слой (например, слой 16) содержит PGM наночастицы, раскрытые в настоящей заявке. Настоящее изобретение может быть осуществлено на практике с одним или более (например, 2, 3 или 4) слоями покрытия «washcoat» и не ограничивается иллюстрируемым двухслойным вариантом выполнения настоящего изобретения, как проиллюстрировано на Фиг. 1В.

При описании количества покрытия «washcoat» или каталитических металлических компонентов или других компонентов композиции, обычно применяют единицы массы компонента на единицу объема подложки катализатора. Поэтому, единицы, граммы на кубический дюйм ("г/дюйм3") и граммы на кубический фут ("г/фут3"), применяются в настоящей заявке для значения массы компонента на объем подложки, включая объем пустых пространств подложки. Другие единицы массы на объем, такие как г/л, также иногда применяются. Общая загрузка DOC композиции (включая PGM наночастицы и материал-носитель) на подложке катализатора, такой как монолитная проточная подложка, как правило, составляет от около 0.5 до около 6 г/дюйм3, и более часто от около 1 до около 5 г/дюйм3. Общая загрузка PGM компонента без материала подложки (например, Pt наночастицы) как правило, находится в интервале от около 5 до около 200 г/фут3 (например, от около 5 до около 50 г/фут3 и, в определенных вариантах выполнения настоящего изобретения, от около 10 до около 50 г/фут3 или от около 10 до около 100 г/фут3). Необходимо отметить, что эти массы на единицу объема, как правило, вычисляют посредством взвешивания массы подложки до и после обработки каталитической композицией «washcoat», и так как способ обработки включает сушку и кальцинирование подложки катализатора при высокой температуре, эти массы представляют собой по существу свободное от растворителя покрытие катализатора, так как по существу вся вода в суспензии "washcoat" была удалена.

Способ получения DOC композиции

Согласно настоящему изобретению композицию катализатора DOC в общем получают посредством связывания коллоидной дисперсии PGM наночастиц (PGMNP) с материалом подложки на основе тугоплавкого металла. Такие коллоидные дисперсии могут, в некоторых вариантах выполнения настоящего изобретения, содержать: а) множество одной или более наночастиц металла платиновой группы (PGMNP), b) дисперсионную среду, с) стабилизирующий агент, и d) восстанавливающий агент, которые будут описаны далее более подробно.

Предпочтительно, PGM в коллоидных дисперсиях, полезных согласно настоящему изобретению, находятся в по существу полностью восстановленной форме, означая, что по меньшей мере около 90% содержания металла платиновой группы (т.е., масса наночастиц) восстановлено до формы металла (PGM(0)). В некоторых вариантах выполнения настоящего изобретения, количество PGM в полностью восстановленной форме является даже более высоким, например, по меньшей мере около 92%, по меньшей мере около 94%, по меньшей мере около 95%, по меньшей мере около 96%, по меньшей мере около 97%, по меньшей мере около 98%, или по меньшей мере около 99% PGM находится в полностью восстановленной форме. Количество PGM(0) может быть определено с применением ультрафильтрации, с последующей индуктивно сопряженная плазма/оптическая эмиссионная спектрометрия (ICP-OES). В этом способе, невосстановленные компоненты PGM в коллоидной дисперсии могут быть отделены от наночастиц PGM(0), и затем PGMNP могут быть подвергнуты количественному определению посредством ICP-OES.

Концентрация PGMNP в коллоидных дисперсиях, раскрытых в настоящей заявке, может быть выше, чем в известных коллоидных дисперсиях. В некоторых вариантах выполнения настоящего изобретения, концентрация PGMNP составляет около 2 мас. % или более от коллоидной дисперсии. Например, концентрация PGMNP может составлять от около 2 мас. % до около 80 мас. % от коллоидной дисперсии, от около 2 мас. % до около 20 мас. % от коллоидной дисперсии, от около 2 мас. % до около 10 мас. % от коллоидной дисперсии, или от 2 мас. % до около 5 мас. % от коллоидной дисперсии. Концентрации PGMNP могут быть измерены с применением ICP-OES.

Средний размер PGMNP, как получено, в коллоидной дисперсии может варьироваться. В некоторых вариантах выполнения настоящего изобретения, PGMNP в данной коллоидной дисперсии могут иметь средние размеры частиц от около 1 нм до около 10 нм, например, от около 1 нм до около 6 нм, как например средний размер частиц около 1 нм, около 2 нм, около 3 нм, около 4 нм, или около 5 нм. Определенные варианты выполнения настоящего изобретения могут иметь средние размеры частиц около 1-2 нм, около 1-3 нм, около 1-4 нм, около 1-5 нм, около 1-6 нм, около 2-3 нм, около 2-4 нм, около 2-5 нм, около 2-6 нм, около 3-4, около 3-5 nm, около 3-6 нм, около 4-5 нм, около 4-6 нм, или около 5-6 нм.

Предпочтительно, PGMNP в коллоидных дисперсиях, раскрытых в настоящей заявке, являются по существу монодисперсными. В отдельных вариантах выполнения настоящего изобретения частицы можно рассматривать как монодисперсные, что означает, что популяция PGMNP очень однородна по размеру частиц. Определенные популяции монодисперсных частиц, применяемые в настоящем изобретении, можно охарактеризовать как состоящие из частиц, в которых по меньшей мере 95% частиц имеют размер частиц в пределах 50 процентов от среднего размера частиц для популяции частиц или в пределах 20 процентов или в пределах 15 процентов или в пределах 10% (т.е. где по меньшей мере 95% всех частиц в популяции имеют размер частиц в пределах данного процентного диапазона около среднего размера частиц). В других вариантах выполнения настоящего изобретения, по меньшей мере 96%, 97%, 98%, или 99% всех частиц находятся в пределах этих диапазонов. В одном примерном варианте выполнения настоящего изобретения, средний размер частиц составляет около 2 нм и по меньшей мере 95% всех частиц (или по меньшей мере 96%, 97%, 98%, 99%, или 100% всех частиц) в популяции имеют размер частиц в диапазоне от около 1 нм до около 3 нм (т.е., в пределах около 50 процентов от среднего размера частиц). Специфические дисперсии PGMNP могут содержать по существу монодисперсные дисперсии, со средними размерами частиц PGMNP около 2 нм, около 3 нм, около 4 нм, и около 5 нм.

Размеры частиц и распределение по размеру PGMNP можно определить с применением просвечивающего электронного микроскопа (ТЕМ). Такие значения можно найти, визуально исследуя изображение TEA, измеряя диаметр частиц на изображении и вычисляя средний размер частиц измеренных частиц на основе увеличения изображения TEA. Размер частиц относится к сфере наименьшего диаметра, которая будет полностью охватывать частицу, и это измерение относится к отдельной частице, а не к агломерации двух или более частиц. Вышеупомянутые диапазоны размеров представляют собой средние значения для частиц, имеющих распределение по размеру.

Дисперсионной средой может быть, но без ограничения к этому, по меньшей мере один полярный растворитель, выбранный из группы, состоящей из воды, спиртов (включая полиолы), диметилформамид (DMF), и их комбинации. Спирт, в некоторых вариантах выполнения настоящего изобретения, может быть выбран из группы, состоящей из метанола, этанола, 1-пропанола, 2-пропанола, 1-бутанола, 2-бутанола, изобутанола, гексанола, октанола и их комбинаций. Полиол, в некоторых вариантах выполнения настоящего изобретения, может быть выбран из группы, состоящей из глицерина, гликоля, этиленгликоля, диэтиленгликоля, триэтиленгликоля, бутандиола, тетраэтиленгликоля, пропиленгликоля, полиэтиленгликоля, полипропиленгликоля, 1,2-пентадиола, 1,2-гексадиола и их комбинаций. В одном варианте выполнения настоящего изобретения, дисперсионная среда содержит воду; соответственно, определенные дисперсии, как раскрыто в настоящей заявке, могут быть описаны как водные коллоидные дисперсии.

Стабилизирующий агент, как правило, представляет собой агент, стабилизирующий суспензию полимера, который является растворимым в дмсперсионной среде, применяемой для улучшений дисперсии PGM наночастиц (например, когда дисперсионная среда содержит воду, стабилизирующий агент как правило представляет собой растворимый в воде агент, стабилизирующий суспензию полимера). Композиция и размер (например, средневесовая молекулярная масса, Mw) полимера может варьироваться. В некоторых вариантах выполнения настоящего изобретения, полимер имеет Mw от 2,000 до 2,000,000 Да, и предпочтительно имеет Mw от 10,000 до 60,000 Да (как измерено с применением гельпроникающей хроматографии (GPC)). Подходящие полимеры включают, но без ограничения к этому, поливинилпирролидон (PVP), сополимер, включающий винилпирролидон в качестве первого звена для полимеризации, и замещенный жирной кислотой или незамещенный полиоксиэтилен. Поливинилпирролидон является особенно подходящим в качестве агента, стабилизирующего суспензию полимера,.

Когда сополимер, включающий винилпирролидон в качестве первого звена для полимеризации, применяется в качестве стабилизирующего агента, сополимер может дополнительно включать, например, акриловую кислоту, стирол, винилацетат или виниловый спирт в качестве второго звена для полимеризации. Такие сополимеры могут содержать первые и вторые звенья для полимеризации при массовом соотношении от 1:99 до 99:1, и предпочтительно, от 20:80 до 80:20. Определенные примерные сополимеры включают (1-винилпирролидон)-акриловая кислота сополимер и (1-винилпирролидон)-винилуксусная кислота сополимер. В определенных вариантах выполнения настоящего изобретения, где (1-винилпирролидон)-акриловая кислота сополимер применяется, 1-винилпирролидоновое повторяющееся звено и повторяющееся звено акриловой кислоты находятся при массовом соотношении от около 99:1 до около 50:50 или от около 60:40 до около 80:20 (например, 75:25). В определенных вариантах выполнения настоящего изобретения, где (1-винилпирролидон)-винилуксусная кислота сополимер применяется, 1-винилпирролидоновое повторяющееся звено и повторяющееся звено винилуксусной кислоты находятся при массовом соотношении от около 99:1 до 50:50 или от около 50:50 до около 70:30 (например, 57:43). Когда замещенный жирной кислотой полиоксиэтилен применяют в качестве стабилизирующего агента, жирная кислота может быть выбрана из пальмитиновой кислоты, олеиновой кислоты, линолевой кислоты или стеариновой кислоты, причем более предпочтительной является стеариновая кислота.

Агент, стабилизирующий суспензию полимера, в общем присутствует в количестве около от 0.1 до 20, предпочтительно около от 5 до 10, мас. частей на основе 100 частей дисперсионной среды по массе. Если растворимый в воде агент, стабилизирующий суспензию полимера, применяют в количестве менее 0.1 мас. частей, сложно обеспечить эффект стабилизирующего агента.

Восстанавливающий агент может представлять собой любой реагент, эффективный для восстановления PGM до металлической формы (PGM(0)) и предпочтительно являющийся растворимым в дисперсионной среде (например, растворимый в воде). Хотя без ограничения к этому, в определенных вариантах выполнения настоящего изобретения, восстанавливающий агент может представлять собой органический восстанавливающий агент. Подходящими восстанавливающими агентами являются, например, водород, гидразин, мочевина, формальдегид, муравьиная кислота, аскорбиновая кислота, лимонная кислота, глюкоза, сахароза, ксилит, мезоэритрит, сорбит, глицерин, мальтит или щавелевая кислота. Кроме того, жидкие восстанавливающие агенты, такие как одновалентные спирты из группы метанола, этаноал, 1-пропанола, изо-пропанола, 1-бутанола, 2-бутанол, 2-метилпропан-1-ола, аллилового спирта и диацетонового спирта, могут применяться. Определенные предпочтительные восстанавливающие агенты представляют собой первичные и вторичные спирты, выбранные из группы, состоящей из метанола, этанола, 1-пропанола, изо-пропанола и 1-бутанола, а также их смесей и их комбинаций. Другими подходящими жидкими восстанавливающими агентами являются двухвалентные спирты, такие как этиленгликоль, пропиленгликоль, диэтиленгликоль, тетраэтиленгликоль или дипропиленгликоль. Другие предпочтительные восстанавливающие агенты представляют собой восстанавливающие агенты на основе гидразина, такие как гидразин муравьиной кислоты и гидроксиэтилгидразид. Другие восстанавливающие агенты представляют собой прироные полифенольные кислоты растений, такие как дубильная кислота и чесночная кислота. В одном варианте выполнения настоящего изобретения, восстанавливающий агент представляет собой аскорбиновую кислоту. Восстанавливающий агент как правило присутствует в количестве около 1-10 мас. % в дисперсии.

В отдельных вариантах выполнения настоящего изобретения коллоидные дисперсии PGMNP, раскрытые в настоящей заявке, по существу не содержат галогенидов, щелочных металлов, щелочноземельных металлов и соединений серы. Например, дисперсии могут включать менее 10 частей на миллион каждого такого компонента (то есть менее около 10 частей на миллион галогенидов, щелочных металлов, щелочноземельных металлов, и/или соединений серы) на основе общей массы коллоидной дисперсии. В частности, желательно, чтобы содержание галогенида (например, хлорида, бромида и йодида) было менее около 10 частей на миллион, а содержание натрия было менее около 10 частей на миллион на основе общей массы коллоидной дисперсии. Даже более низкие концентрации таких компонентов еще более желательны, например, менее 5 частей на миллион, менее около 2 частей на миллион или менее около 1 частей на миллион на основе общей массы коллоидной дисперсии. В предпочтительных вариантах выполнения настоящего изобретения, ни один компонент(ы). применяемый для получения коллоидных дисперсий, раскрытых в настоящей заявке, не содержит галониды, щелочные металлы, щелочноземельные металлы и/или соединения серы (т.е., ни один из этих компонентов преднамеренно не добавляется при приготовлении коллоидной дисперсии), и предпочтительно никакой реагент(ы), используемый при получении коллоидных дисперсий, описанных в настоящей заявке, не содержит значительных количеств таких компонентов (которые могут присутствовать, если вообще присутствуют, в качестве примесей в используемых реагентах только в очень малых количествах, как указано выше, например, приводя к коллоидной дисперсии с менее чем около 10 частей на миллион этой примеси на основе общей массы коллоидной дисперсии). Преимуществом является минимальное содержание галогенидов, так как было показано, что он отравляет композицию катализатора.

Кроме того, в определенных вариантах выполнения настоящего изобретения коллоидные дисперсии PGMNP, раскрытые в настоящей заявке, по существу не содержат натрий и бор (так как они могут также действовать отравляя катализатор). Боргидрид натрия является общим восстанавливающим реагентом для платиносодержащих материалов, и предпочтительно дисперсии PGMNP, описанные в настоящей заявке, могут быть обеспечены в по существу полностью восстановленной форме без использования таких реагентов (то есть боргидрида натрия и других подобных восстанавливающих реагентов). Предпочтительно, PGMNP могут быть восстановлены в мягких условиях и не требуют использования таких реагентов. Опять же, под «по существу свободный» подразумевается, что дисперсии могут, в некоторых вариантах выполнения настоящего изобретения, содержать менее около 10 частей на миллион натрия и/или менее около 10 частей на миллион бора на основе общей массы коллоидной дисперсии.

Описанные в настоящей заявке коллоидные дисперсии PGMNP предпочтительно стабильны. Под «стабильным», как применяется в настоящей заявке, подразумевается, что коллоидная дисперсия остается хорошо дисперсигованной в течение некоторого периода времени. В определенных вариантах выполнения настоящего изобретения такие дисперсии можно считать стойкими в хранении в течение около 3 месяцев или более, около 6 месяцев или более, около 9 месяцев или более, или около 12 месяцев или более. Стойкость в хранении можно моделировать, например, путем центрифугирования образца (например, на центрифуге Beckman Coulter Allegra™ Х-22) и наблюдения за полученной дисперсией для оценки того, насколько очевидны какие-либо осадки. Например, обычно считается, что если образец остается хорошо диспергированным без каких-либо осадков после 4000 оборотов в минуту в течение 10 мин, образец имеет стойкость в хранении (например, при комнатной температуре) по меньшей мере шесть месяцев. Эта высокая стабильность позволяет, например, для коллоидной дисперсии храниться или транспортироваться с места производства на другой участок для применения, если это необходимо, без какого-либо негативного воздействия на материал. Коллоидные предшественники PGM, предусмотренные в соответствии с настоящим изобретением, в некоторых вариантах выполнения настоящего изобретения включают только стабилизирующий агент и органические восстановители и, как таковая, в предпочтительном варианте выполнения настоящего изобретения, дальнейшая обработка предшественников не требуется перед получением каталитического изделия.

Одна примерная коллоидная дисперсия, которая может быть полезной в конкретных вариантах выполнения настоящего изобретения, раскрытых в настоящей заявке, содержит: а) множество наночастиц (например, выбранных из группы, состоящей из Pt, Pd, их сплавов и их смесей), где около 90% или более Pt и/или Pd находится в полностью восстановленной форме, где концентрация Pt и/или Pd составляет от около 2 мас. % до около 5 мас. % коллоидной дисперсии, и где наночастицы имеют средние размеры частиц от около 1 нм до около 3 нм; b) стабилизирующий агент (например, поливинилпирролидон); и с) восстанавливающий агент (например, аскорбиновую кислоту), где коллоидная дисперсия по существу свободна от галогенидов, щелочных металлов, щелочноземельных металлов, соединений серы и соединений бора; и где при центрифугировании при 4,000 оборотах в минуту в течение 10 минут, наночастицы металла платины не отделяются от коллоидной дисперсии.

Хотя в некоторых вариантах выполнения настоящего изобретения наночастицы представлены в виде дисперсии, как описано выше, в отдельных вариантах выполнения настоящего изобретения популяция наночастиц может быть дополнительно концентрирована для удаления воды, образуя более концентрированную дисперсию и, в некоторых вариантах выполнение настоящего изобретения, обеспечивая выделенные наночастицы металла, отделенные стабилизирующим агентом. Известны различные способы концентрирования дисперсий и/или получения твердых наночастиц металла (например, путем удаления растворителя из дисперсии и/или путем добавления второго растворителя к дисперсии).

Несмотря на то, что в настоящем описании ниже приводится один способ получения дисперсии PGMNP, который может быть полезен при получении обеспечиваемых настоящим изобретением катализаторов, настоящее изобретение не ограничивается ими, и в некоторых вариантах выполнения настоящего изобретения альтернативные способы получения PGMNP могут быть использованы и композиции катализатора и изделия, полученные из них. Соответственно, некоторые дисперсии PGMNP, которые могут быть использованы в соответствии с настоящим изобретением, могут быть получены, например, путем: а) получения раствора, содержащего предшественники PGMNP, по меньшей мере один агент, стабилизирующий суспензию растворимого в воде полимера; и растворитель; и b) объединение раствора с по меньшей мере одним восстанавливающим агентом, так чтобы превратить по меньшей мере около 90% PGM в полностью восстановленный металл. Предшественники металла платиновой группы, полезные в таких получениях, включают соли любого из металлов платиновой группы, указанных в настоящей заявке (т.е., соли Pt, Pd, Au, Ag, Ru, Rh, Ir, Os и их сплавов), которые по существу свободны от галогенидов, щелочных металлов, щелочноземельных металлов, соединений серы и соединений бора. Такие соли включают, например, гидроксильные соли, нитраты, соли карбоновых кислот, соли аммония и оксиды. Конкретные примеры предшественников металлов платиновой группы включают Pt(NH3)4(OH)2, Pd(NH3)4(OH)2, Pd(OH)2, Ir(OH)4, Rh нитрат, Pt нитрат, Pt цитрат, Pd(II) нитрат и Pd(II) цитрат.

Получение дисперсии PGMNP может проводиться в различных условиях. Например, в некоторых вариантах выполнения настоящего изобретения способ (включая стадии получения и/или объединения, отмеченные выше) может проводиться при комнатной температуре/температуре окружающей среды (например, 15-25°С). В некоторых вариантах выполнения настоящего изобретения одна или более стадий способа могут проводиться при повышенной температуре. Например, стадия объединения может включать стадию нагревания, так что объединенный раствор нагревают при повышенной температуре, например, для содействия восстановлению PGM. В других вариантах выполнения настоящего изобретения, коллоидную дисперсию, содержащую полностью восстановленные наночастицы, получают и затем нагревают. В различных вариантах выполнения настоящего изобретения, такие повышенные температуры (чтобы способствовать восстановлению и/или восстановлению после нагрева) могут быть выше, чем температура окружающей среды, как например температура окружающей среды до около 200°С, температура окружающей среды до около 125°С, или температура окружающей среды до около 100°С (например, от около 25°С до около 100°С, 125°С, или 200°С) В некоторых вариантах выполнения настоящего изобретения, такие температуры могут составлять от около 55°С до около 125°С, или от около 55°С до около 200°С. В определенных вариантах выполнения настоящего изобретения, температуры выше 100°С могут быть предпочтительными, например, по меньшей мере около 100°С, например, от около 100°С до около 200°С. Определенные подходящие температуры, полезные в различных вариантах выполнения настоящего изобретения, составляют около от 90°С до 130°С (например, около 100°С, около 120°С, или около 125°С).

Время, в течение которого раствор реагирует (и, необязательно, нагревается) во время стадии объединения, может варьироваться и может быть любым периодом времени, достаточным для того, чтобы полностью превратить значительную часть (например, по меньшей мере около 90%) PGM в полностью восстановленный металл (PGM (0)). Например, в некоторых вариантах выполнения настоящего изобретения PGM полностью восстанавливается в течение периода около 30 минут, по меньшей мере около 1 часа, по меньшей мере около 2 часов, по меньшей мере около 6 часов или по меньшей мере около 12 часов. В отдельных вариантах выполнения настоящего изобретения раствор реагирует в течение от около 30 минут до около 24 часов, например, от около 1 часа до около 18 часов. Отмечается, что реакционная способность реагентов (включая предшественник платиновых металлов и восстанавливающий агент) может влиять на скорость реакции. Также отмечается, что время и температура могут быть косвенно связаны для данной реакции, то есть проведение реакции при повышенной температуре может уменьшить количество времени, необходимое для получения желаемого восстановления. Соответственно, следует понимать, что для данной реакции увеличение температуры может уменьшить количество времени, требуемое для раскрытых способов, и уменьшение температуры может увеличить количество времени, требуемое для раскрытых способов.

В определенных вариантах выполнения настоящего изобретения, раскрытые способы получения дисперсии PGMNP могут дополнительно включать стадию гидротермической обработки. Например, в определенных вариантах выполнения настоящего изобретения, реакционная смесь (где PGM может находиться в различных состояниях окисления, например, в форме предшественника, в по существу восстановленной форме или в любом состоянии между) может быть подвергнута нагреванию (включая гидротермическую обработку) в автоклаве. В оном конкретном варианте выполнения настоящего изобретения, такая смесь может быть нагрета при повышенной температуре выше температуры окружающей среды, как например по меньшей мере около 100°С, например, от около 100°С до около 200°С, включая при около 125°С, в течение конкретного периода времени, такого как по меньшей мере около 1 час, по меньшей мере около 2 часа, по меньшей мере около 3 часов, например, от около 1 до около 10 часов, включая в течение около 5 часов, в автоклаве.

Полученная коллоидная дисперсии PGMNP может, в некоторых вариантах выполнения настоящего изобретения, быть охарактеризована как содержащая наночастицы металла платиновой группы при относительно высоком выходе. Например, в различных вариантах выполнения настоящего изобретения, способы могут приводить к дисперсиям, содержащим наночастицы металла платиновой группы, где 90% или более металла платиновой группы находится в полностью восстановленной форме, и где общий процент выхода наночастиц составляет по меньшей мере около 60%, по меньшей мере около 70%, по меньшей мере около 80%, по меньшей мере около 90%, ли по меньшей мере около 98%. В некоторых вариантах выполнения настоящего изобретения, способы обеспечивают желаемый продукт при количественном или практически количественном выходе.

Как получены, коллоидные дисперсии могут иметь варьирующиеся концентрации наночастиц, например, от около 1% до около 10 мас. %, например, от около 2% до около 6 мас. %, от около 2% до около 5 мас. %, или от около 4% до около 6 мас. %, без дальнейшей обработки (например, стадии концентрации). Коллоидные дисперсии могут применяться как есть или могут быть разбавлены подходящими растворителями о более низких концентраций PGM (например, до концентрации от около 0.05 мас. % до около 2 мас. %, как например около 0.05 мас. %, 0.5 мас. %, 1.5 мас. %, и т.д.). В других вариантах выполнения настоящего изобретения, коллоидные дисперсии могут быть концентрированы (например, посредством удаления из них растворителя). Способы концентрации дисперсий в общем известны и, в некоторых вариантах выполнения настоящего изобретения, концентрации значительно выше, чем изначально полученные (например, выше около 2%, выше около 3%, выше около 4%, выше около 5% или выше около 6 мас. %), могут быть получены таким образом. Например, концентрирование может обеспечить дисперсию, имеющую концентрацию от около 5% до около 80 мас. %, например, от около 5% до около 50 мас. %. Соответственно, различные диапазоны концентраций могут быть достигнуты, например, от около 0.05 мас. % до около 50 мас. %, от около 0.05 мас. % до около 25 мас. %, или от около 0.05 до около 15 мас. %, включая от около 2 мас. % до около 80 мас. %, от около 2 мас. % до около 25 мас. %, и от около 2 мас. % до около 10 мас. %.

В определенных вариантах выполнения настоящего изобретения, коллоидные дисперсии могут быть обработаны таким образом, чтобы получить из них PGMNP. Чтобы получить выделенные наночастицы, способы, раскрытые в настоящей заявке выше, могут, в некоторых вариантах выполнения настоящего изобретения, дополнительно включать нагревание дисперсии или обработку дисперсии иным образом, чтобы обеспечить удаление по меньшей мере существенной части растворителя из нее.

Получение композиции DOC в соответствии с настоящим изобретением, как правило, включает связывание коллоидной дисперсии PGMNP, такой, как раскрыта в настоящей заявке выше, с материалом-носителем на основе оксида тугоплавкого металла. Эта связь может быть достигнута различными способами.

В некоторых вариантах этого изобретения эти материалы объединяются, а затем наносятся на подложку для формирования Композиции DOC и, в других вариантах выполнения настоящего изобретения, эти материалы отдельно наносятся на подложку для формирования композиции DOC.

Получение композиция DOC согласно настоящему изобретению, как правило, включает связывание коллоидной дисперсии PGMNP, такой, как раскрыто в настоящей заявке выше, материалом-носителем на основе оксид тугоплавкого металла. Это связывание может быть достигнуто различными путями. В некоторых вариантах выполнения настоящего изобретения, эти материалы объединяют и затем наносят на подложку с образованием композиции DOC и, в других вариантах выполнения настоящего изобретения, эти материалы по отдельности наносят на подложку с образованием композиции DOC.

В вариантах выполнения настоящего изобретения, в которых композицию DOC независимо получают (перед нанесением на подложку), компоненты могут быть объединены различными образами. Например, в таких определенных вариантах выполнения настоящего изобретения, суспензию оксида тугоплавкого металла получают (например, в воде), необязательно измельчают до желаемого размера частиц, и коллоидную дисперсию PGMNP объединяют с суспензией с образованием композиции DOC. Альтернативно, материал оксида тугоплавкого металла может быть непосредственно добавлено к коллоидной дисперсии PGMNP, и полученная смесь может быть необязательно измельчена до желаемого размера частиц с образованием композиции DOC.