Область изобретения

Настоящее изобретение в общем относится к области катализаторов окисления, применяемых при обработке содержащего углеводороды потока выхлопного газа, и к способам получения и применения таких катализаторов для окисления метана и других низших углеводородов.

Уровень техники

Большинство двигателей для легковых и грузовых автомобилей (автомобильные двигатели) работают на бензине или дизельном топливе, однако возрастает интерес к использованию природного газа в качестве топлива для транспортных средств, поскольку его рассматривают как «чистое» топливо. Природный газ содержит в основном метан (СН4) и другие низкомолекулярные газообразные углеводороды. Было обнаружено, что двигатели, работающие на метане или природном газе в качестве топлива, производят меньшее количество на милю несгоревших углеводородов того типа, которые способствуют образованию смога, чем двигатели, работающие на бензине. Меньшее количество таких углеводородных выбросов считается особенно выгодным из-за соответствующего сокращения образования приземного озона. Природный газ можно использовать в бензиновом двигателе с электрозажиганием, работающем при стехиометрических условиях, или, в качестве альтернативы, в дизельном двигателе, с компрессионным воспламенением, работающем на обедненной смеси. Поскольку бензин, дизельное топливо и природный газ все являются углеводородным топливом, может показаться, что эксплуатационные методы и методы обработки выхлопных газов, разработанные для бензиновых и дизельных двигателей, будут непосредственно применимы к двигателям, работающим на метаноле. Однако это не так.

Было обнаружено, что в двигателях, работающих на природном газе (метан, СН4), при стехиометрических условиях, при работе с трехкомпонентными нейтрализаторами в соответствии с практической работой двигателей, работающих на бензиновом топливе, наблюдается несгоревший метан, проходящий через выхлопную систему в неокисленном виде в атмосферу. Подобным образом двигатели, работающие на обедненном природном газе, при работе с дизельными катализаторами окисления в соответствии с практической работой двигателей, работающих на дизельном топливе, также показывают несгоревший метан, проходящий неокисленным в атмосферу. Хотя метан не ядовит и не является химически активным углеводородом в том смысле, что он способствует образованию озона на малых высотах, он является газом парникового эффекта. Метан остается в атмосфере и имеет приблизительно 30-кратный атмосферный теплоотражающий эффект диоксида углерода.

В отличие от углеводородных газов с более высокой молекулярной массой метан не легко окисляется даже в обогащенных кислородом выхлопных газах над традиционными катализаторами на основе благородных металлов. Эти катализаторы не становятся «активными» для окисления метанола до нагревания до очень высоких температур (например, 600°С или выше). Поскольку температура выхлопных газов многих двигателей, работающих на обедненном природном газе, редко превышает 500°С, остается проблема предотвращения выхода несгоревшего метана из выхлопной системы автомобиля в атмосферу. В связи с этим существует острая неудовлетворенная потребность в проектировании и разработке каталитических систем для двигателей, работающих на обедненном сжатом природном газе.

Сущность изобретения

Настоящее изобретение обеспечивает композицию катализатора окисления, подходящего для по меньшей мере частичного превращения метана и других газообразных выбросов углеводородов. Эти композиции катализатора окисления могут применяться для двигателей, работающих на обедненном сжатом природном газе, где поток выхлопного газа из таких двигателей включает различные углеводороды, а также соединения серы (SOx). Соединения серы в выхлопе преимущественно находятся в форме диоксда серы, SO2, и происходят в результате сгорания содержащих серу органических углеводородов, присутствующих в топливе и масле. Эти соединения серы могут отравлять катализаторы со временем и, таким образом, уменьшать его каталитическую активность в отношении окисления углеводородов. Однако каталитическая композиция согласно настоящему изобретению проявляет улучшенную устойчивость к сере и более хорошее восстановление каталитической активности после десульфатирующей обработки по сравнению с известными катализаторами окисления в данной области техники.

Одним объектом настоящего изобретения является каталитическая композиция, выполненная с возможностью превращения углеводородов в содержащем углеводороды потоке, причем каталитическая композиция содержит компонент металла платиновой группы (PGM), нанесенный на материал, содержащий оксид циркония, где оксид циркония составляет по меньшей мере 90 мас. % в моноклинной фазе. В одном варианте выполнения настоящего изобретения, компонент металла платиновой группы (PGM) выбирают из группы, состоящей из палладия, платины и их комбинаций. В одном варианте выполнения настоящего изобретения, компонент металла платиновой группы (PGM) содержит платину и палладий, присутствующие при массовом соотношении около от 1:1 до 0:1. В одном варианте выполнения настоящего изобретения, по меньшей мере один из палладия и платины находится в форме коллоидно нанесенных наночастиц.

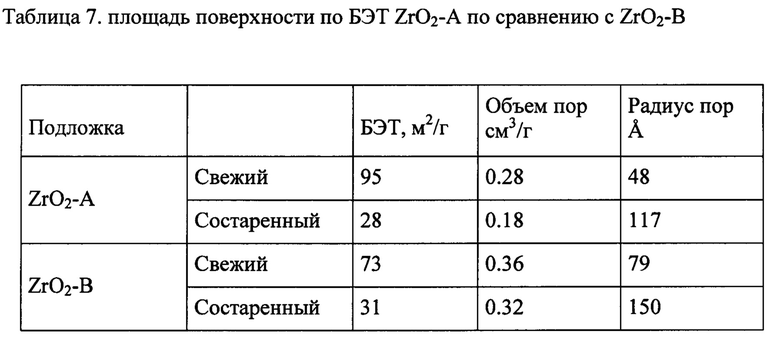

В одном варианте выполнения настоящего изобретения, материал, содержащий оксид циркония, содержит не более 10% тетрагональной фазы. В одном варианте выполнения настоящего изобретения, материал, содержащий оксид циркония, имеет объем пар от около 0.15 до около 0.4 мл/г. В одном варианте выполнения настоящего изобретения, материал, содержащий оксид циркония, имеет площадь поверхности по БЭТ от около 25 до около 100 м2/г. В одном варианте выполнения настоящего изобретения, материал, содержащий оксид циркония, имеет радиус пор от около 2 нм до около 15 нм.

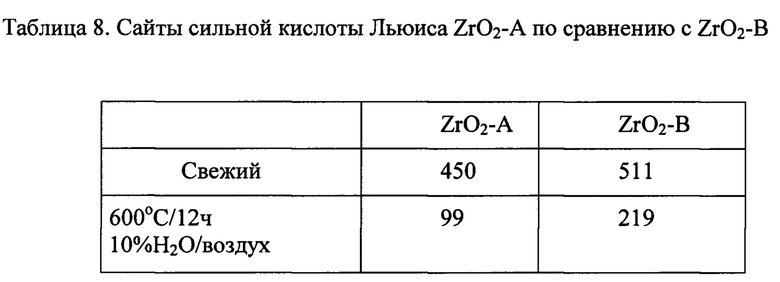

В одном варианте выполнения настоящего изобретения композиция содержит от около 0.01% до около 6.0 мас. % компонента металла платиновой группы (PGM), вычисленного в виде металла и на основе общей массы конечного импрегнированного металлом материала, содержащего оксид циркония. В одном варианте выполнения настоящего изобретения, материал, содержащий оксид циркония, после гидротермального состаривания при 600°С в течение 12 часов, имеет сайты сильной кислоты Льюиса в количестве в интервале от около 50 до около 150 мкмоль/грамм.

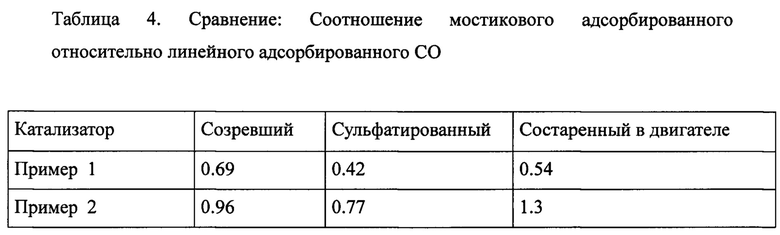

В одном варианте выполнения настоящего изобретения, композиция после воздействия серы содержит соотношение максимумов интенсивностей сигнала мостиковой СО группы по сравнению с сигналом поглощения линейной СО группы, измеренных посредством CO-DRIFT экспериментов, где соотношение максимумов интенсивностей находится в интервале от около 0.5 до около 2.

Другим объектом настоящего изобретения является каталитическое изделие, содержащее:

подложку катализатора, имеющую множество каналов, предназначенных для течения газа, причем каждый канал имеет поверхность стенки; и

каталитическое покрытие, содержащее каталитическую композицию согласно вариантам выполнения настоящего изобретения.

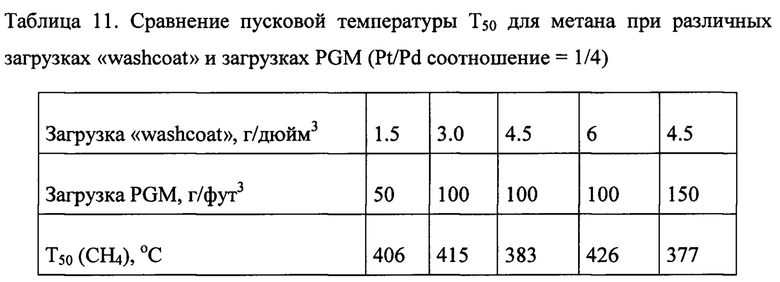

В одном варианте выполнения настоящего изобретения, каталитическая подложка представляет собой проточную сотообразную подложку. В одном варианте выполнения настоящего изобретения, сотообразная подложка представляет собой подложку фильтра с проточными стенками. В одном варианте выполнения настоящего изобретения, каталитическое покрытие присутствует на подложке при загрузке по меньшей мере около 1.0 г/дюйм3. В одном варианте выполнения настоящего изобретения, общая загрузка компонента металла платиновой группы (PGM) каталитической композиции на подложке составляет по меньшей мере около 30 г/фут3.

Другим объектом настоящего изобретения является способ превращения углеводорода в потоке выхлопного газа, включающий контакт потока газа с каталитической композицией в течение периода времени и при температуре, достаточных для уменьшения уровня углеводорода в потоке газа. В одном варианте выполнения настоящего изобретения, каталитическая композиция имеет улучшенную устойчивость к сере и восстанавливается более легко от воздействия серы для превращения метана в потоке выхлопного газа.

Настоящее изобретение включает, но без ограничения к этому, следующие варианты выполнения настоящего изобретения.

Вариант выполнения настоящего изобретения 1: Каталитическая композиция, выполненная с возможностью превращения углеводородов в содержащем углеводороды потоке, причем каталитическая композиция содержит компонент металла платиновой группы (PGM), нанесенный на материал, содержащий оксид циркония, причем оксид циркония составляет по меньшей мере 90 мас. % в моноклинной фазе.

Вариант выполнения настоящего изобретения 2: Каталитическая композиция согласно любому предшествующему или последующему варианту выполнения настоящего изобретения, где компонент металла платиновой группы (PGM) выбирают из группы, состоящей из палладия, платины и их комбинаций.

Вариант выполнения настоящего изобретения 3: Каталитическая композиция согласно любому предшествующему или последующему варианту выполнения настоящего изобретения, где композиция содержит от около 0.01% до около 6.0 мас. % компонента металла платиновой группы (PGM), вычисленного в виде металла и на основе общей массы комбинированного PGM и материала, содержащего оксид циркония.

Вариант выполнения настоящего изобретения 4: Каталитическая композиция согласно любому предшествующему или последующему варианту выполнения настоящего изобретения, где компонент металла платиновой группы (PGM) содержит платину и палладий, присутствующие при массовом соотношении от около 1:1 до около 0.1:1.

Вариант выполнения настоящего изобретения 5: Каталитическая композиция согласно любому предшествующему или последующему варианту выполнения настоящего изобретения, где один или оба из палладия и платины находятся в форме коллоидно нанесенных наночастиц.

Вариант выполнения настоящего изобретения 6: Каталитическая композиция согласно любому предшествующему или последующему варианту выполнения настоящего изобретения, где материал, содержащий оксид циркония, содержит не более чем 10% тетрагональной фазы.

Вариант выполнения настоящего изобретения 7: Каталитическая композиция согласно любому предшествующему или последующему варианту выполнения настоящего изобретения, где материал, содержащий оксид циркония, имеет объем пар от около 0.15 до около 0.4 мл/г.

Вариант выполнения настоящего изобретения 8: Каталитическая композиция согласно любому предшествующему или последующему варианту выполнения настоящего изобретения, где материал, содержащий оксид циркония, имеет площадь поверхности по БЭТ от около 25 до около 100 м2/г.

Вариант выполнения настоящего изобретения 9: Каталитическая композиция согласно любому предшествующему или последующему варианту выполнения настоящего изобретения, где материал, содержащий оксид циркония, имеет радиус пор от около 1 нм до около 20 нм.

Вариант выполнения настоящего изобретения 10: Каталитическая композиция согласно любому предшествующему или последующему варианту выполнения настоящего изобретения, где материал, содержащий оксид циркония, после гидротермального состаривания при 600°С в течение 12 часов, имеет сайты сильной кислоты Льюиса в количестве в интервале от около 50 до около 150 мкмоль/грамм.

Вариант выполнения настоящего изобретения 11: Каталитическая композиция согласно любому предшествующему или последующему варианту выполнения настоящего изобретения, где, после воздействия серы, композиция содержит соотношение максимумов интенсивностей сигнала мостиковой СО группы и сигнала поглощения линейной СО группы, измеренных посредством CO-DRIFT экспериментов, причем указанное соотношение максимумов интенсивностей находится в интервале от около 0.5 до около 2.

Вариант выполнения настоящего изобретения 12: Способ получения каталитической композиции, включающий объединение материала, содержащего оксид циркония, с коллоидным раствором по меньшей мере одного предшественника металла платиновой группы, так что по меньшей мере один металл платиновой группы включен в форме наночастиц на материал, содержащий оксид циркония,.

Вариант выполнения настоящего изобретения 13: Способ согласно любому предшествующему или последующему варианту выполнения настоящего изобретения, где материал, содержащий оксид циркония, составляет по меньшей мере 90 мас. % в моноклинной фазе.

Вариант выполнения настоящего изобретения 14: Каталитическое изделие, содержащее: подложку катализатора, имеющую множество каналов, предназначенных для течения газа, причем каждый канал имеет поверхность стенки; и каталитическое покрытие, содержащее каталитическую композицию согласно любому предшествующему или последующему варианту выполнения настоящего изобретения.

Вариант выполнения настоящего изобретения 15: Каталитическое изделие согласно любому предшествующему или последующему варианту выполнения настоящего изобретения, где каталитическая подложка представляет собой проточную сотообразную подложку или подложку фильтра с проточными стенками.

Вариант выполнения настоящего изобретения 16: Каталитическое изделие согласно любому предшествующему или последующему варианту выполнения настоящего изобретения, где каталитическое покрытие присутствует на подложке при загрузке по меньшей мере около 1.0 г/дюйм3.

Вариант выполнения настоящего изобретения 17: Каталитическое изделие согласно любому предшествующему или последующему варианту выполнения настоящего изобретения, где общая загрузка компонента металла платиновой группы (PGM) каталитической композиции на подложке составляет по меньшей мере около 30 г/фут3.

Вариант выполнения настоящего изобретения 18: Способ превращения углеводорода в потоке выхлопного газа, включающий контакт потока газа с каталитической композицией согласно любому предшествующему или последующему варианту выполнения настоящего изобретения в течение периода времени и при температуре, достаточных для уменьшения уровня углеводорода в потоке газа.

Вариант выполнения настоящего изобретения 19: Способ согласно любому предшествующему или последующему варианту выполнения настоящего изобретения, где каталитическая композиция имеет улучшенную устойчивость к сере и более легко восстанавливается от воздействия серы для превращения метана в потоке выхлопного газа.

Вариант выполнения настоящего изобретения 20: Способ согласно любому предшествующему или последующему варианту выполнения настоящего изобретения, где поток выхлопного газа происходит из двигателя, работающего на обедненном сжатом природном газе.

Эти и другие признаки, объекты и преимущества настоящего изобретения будут очевидны из последующего подробного описания настоящего изобретения вместе с сопроводительными чертежами, которые кратко описаны ниже. Настоящее изобретение включает любую комбинацию из двух, трех, четырех или более из вышеперечисленных вариантов выполнения настоящего изобретений, а также комбинаций любых двух, трех, четырех или более признаков или элементов, изложенных в этом описании, независимо от того являются ли эти признаки или элементы явно объединены в конкретный вариант выполнения настоящего описания изобретения. Это раскрытие предназначено для того, чтобы восприниматься целостно, так что любые отдельные признаки или элементы раскрытого изобретения в любом из его различных аспектов и вариантов выполнения следует рассматривать как предназначенные для комбинирования, если из контекста явно не следует иное. Другие объекты и преимущества настоящего изобретения станут более понятными благодаря последующему описанию.

Краткое описание чертежей

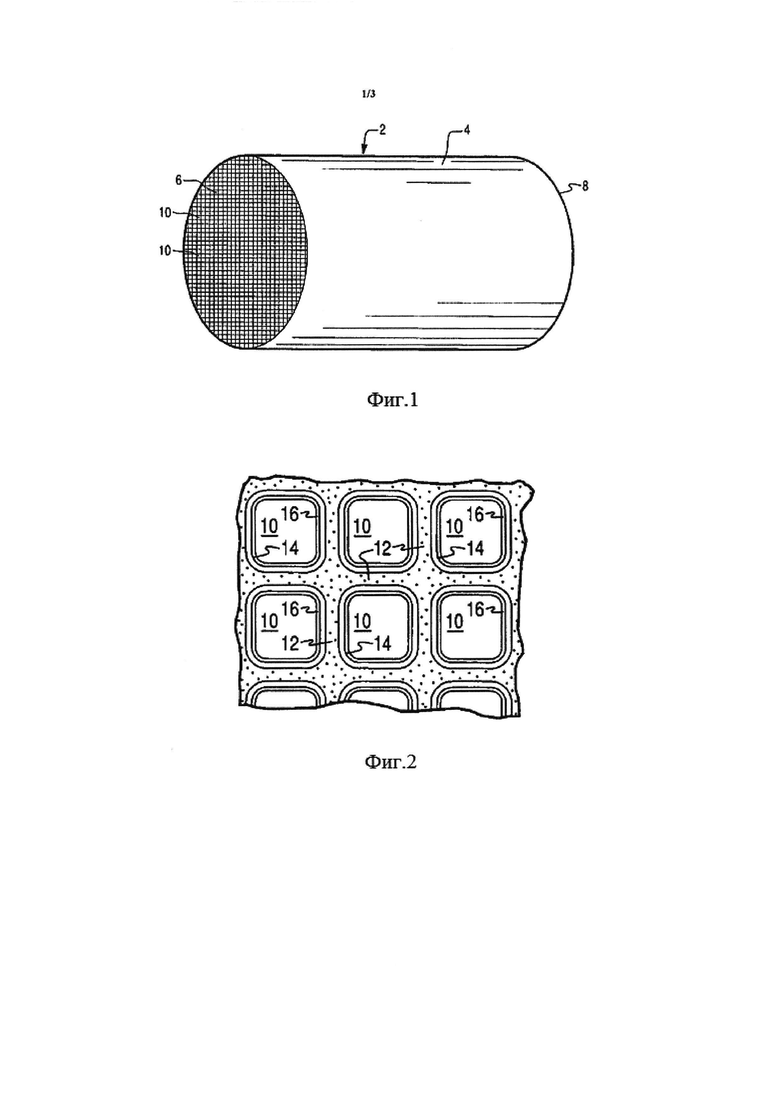

Фиг. 1 показывает перпесктивный вид сотообразной подложки, которая может содержать композицию «washcoat» каталитического изделия (т.е., катализатор окисления) в соответствии с настоящим изобретением;

Фиг. 2 показывает частный вид в разрезе, увеличенный относительно Фиг. 1 и взятый вдоль плоскости, параллельной торцам подложки-носителя согласно Фиг. 1, представляющего собой монолитную проточную подложку, который показывает увеличенный вид множества проходов для газового потока, показанных на Фиг. 1;

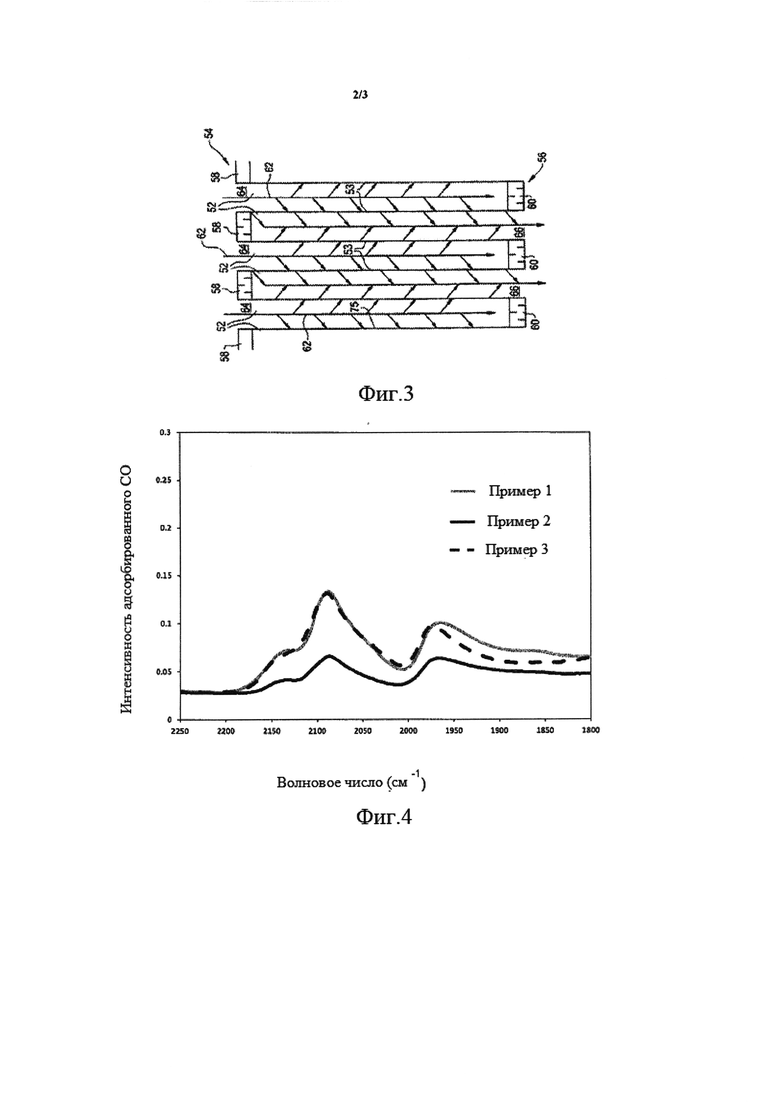

Фиг. 3 показывает вид в разрезе части, увеличенной относительно Фиг. 1, где сотообразная подложка-носитель на Фиг. 1 представляет собой монолит подложки фильтра с проточными стенками;

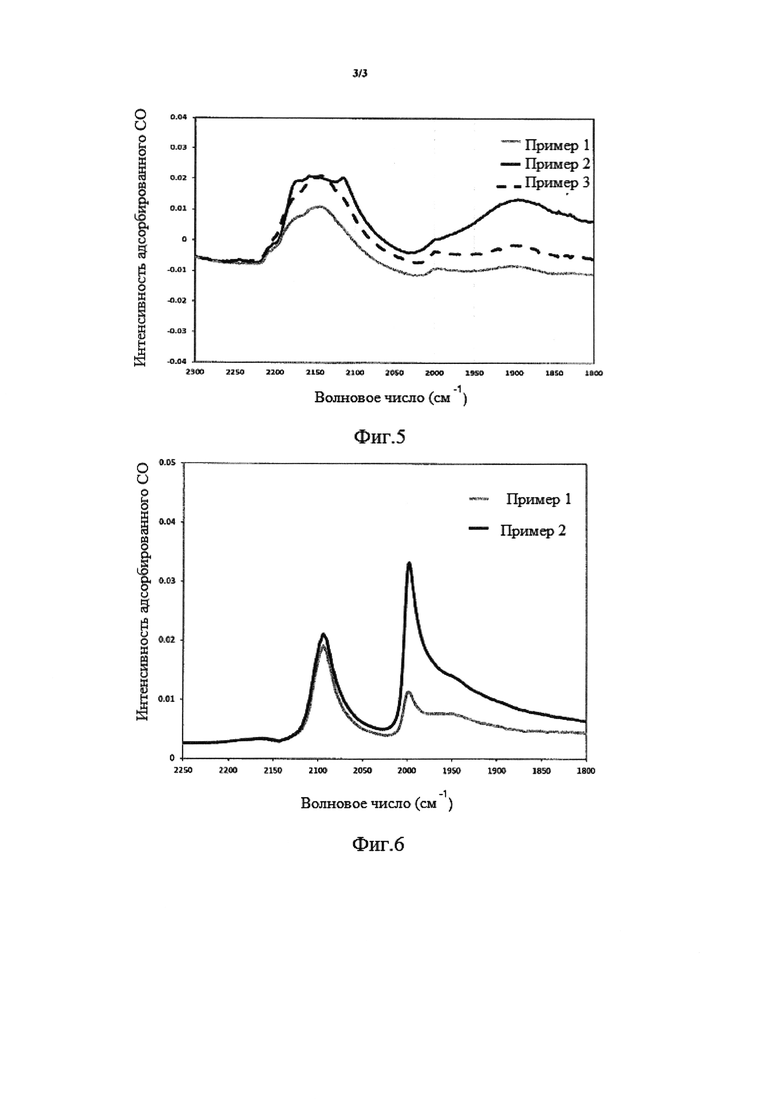

Фиг. 4 показывает линейный график, показывающий CO-DRIFTS данные для каталитических композиций, полученных в Примере 1, Примере 2, и Примере 3, после состаривающей обработки и перед сульфатированием;

Фиг. 5 показывает линейный график, показывающий CO-DRIFTS данные для каталитических композиций, полученных в Примере 1, Примере 2, и Примере 3, после сульфатирования; и

Фиг. 6 показывает линейный график, показывающий CO-DRIFTS данные для каталитических композиций, полученных в Примере 1 и Примере 2, после состаривания в условиях дизельного двигателя при 650°С в течение 50 часов.

Подробное описание изобретения

Настоящее изобретение далее описано более подробно. Однако настоящее изобретение может быть воплощено во многих различных формах и не должно истолковываться как ограниченное вариантами выполнения настоящего изобретения, изложенным в настоящей заявке; скорее эти варианты выполнения настоящего изобретения предоставляются таким образом, чтобы описание настоящего изобретения было полным и полным и полностью передавало объем настоящего изобретения специалистам в данной области техники. Как применяется в описании настоящего изобретения и в формуле изобретения, форма единственного числа включает форму множественного числа, если из контекста явно не следует иное.

Настоящее изобретение также обеспечивает композицию катализатора окисления, подходящую для по меньшей мере частичного превращения газообразных выбросов углеводородов, например, метана. Композиция катализатора окисления включает по меньшей мере один компонент металла платиновой группы (PGM), нанесенный на материал пористого оксида тугоплавкого металла. Подложка пористого оксида тугоплавкого металла определена в некоторых вариантах выполнения настоящего изобретения в отношении ее кристаллической фазы. Компонент PGM подобным образом определен в некоторых вариантах выполнения настоящего изобретения в отношении его формы, возникающей в связи с тем, как PGM наносят на носитель. Композиция катализатора окисления согласно настоящему изобретению может применяться для двигателей, работающих на обедненном сжатом природном газе, где поток выхлопного газа из таких двигателей включает углеводороды, а также небольшие количества соединений серы (SOx). Соединения серы способны отравлять катализаторы с течением времени и тем самым уменьшать их каталитическую активность в отношении превращения углеводородов. Однако, каталитическая композиция согласно настоящему изобретению проявляет улучшенную устойчивость к сере и более хорошую каталитическую активность после десульфатирующей обработки по сравнению с известными из уровня техники катализаторами окисления.

Как применяется в настоящей заявке, термин "катализатор" или "каталитическая композиция" относится к материалу, который промотирует реакцию. Катализатор может быть"созревшим", означая, что катализатор подвергся воздействию высокой температуры или потока выхлопного пара в течение определенного короткого периода времени, с достижением стабильной начальной активности. Катализатор может быть "свежим", означая, что катализатор является новым и не был подвергнут потоку выхлопного газа.

Как применяется в настоящей заявке, термин "десульфатирование" в широком смысле относится к процессу обращения процесса сульфатирования, означая удаление содержащих серу соединений из катализатора, такого как молекулярное сито. Часто это удаление требует высокой энергии и выполняется в суровых термальных условиях. В контексте настоящего изобретения, поверхностные соединения серы включают преимущественно сульфат (SO42-) и отчасти сульфит (SO3-2) при более низкой температуре; и сера, удаленная из катализатора, в основном находится в форме диоксида серы (SO2).

Как принято в настоящей заявке, термин «поток» в широком смысле относится к любой комбинации текучего газа, который может содержать твердый или жидкий материал в виде частиц. Термин «газообразный поток» или «поток выхлопного газа» означает поток газообразных компонентов, таких как выхлоп двигателя, работающего на обедненной смеси, который может содержать захваченные негазообразные компоненты, такие как капли жидкости, твердые частицы и тому подобное. Поток выхлопного газа двигателя, работающего на обедненной смеси, как правило, дополнительно содержит продукты сгорания (СО2 и Н2О), продукты неполного сгорания (СО и НС), оксиды азота (NOx), горючий и/или углеродистый материал в виде частиц (РМ), также известный как (сажа), а также непрореагировавший кислород и азот.

Как применяется в настоящей заявке, термин «подложка» относится к монолитному материалу, на который помещают композицию катализатора, обычно в форме слоя «washcoat», содержащей множество частиц, содержащих каталитическую композицию на них. Слой «washcoat» формируют путем приготовления суспензии, содержащей определенное содержание твердого вещества (например, 10-60 мас. %) частиц в жидком носителе, которую затем наносят в виде покрытия на подложку и сушат, с получением слоя «washcoat». Этот процесс называется процессом «washcoat», где подложку покрывают суспензией с образованием каталитического покрытия на подложке.

Как принято в настоящей заявке, термин «washcoat» имеет его обычное значение в области тонкого адгезивного покрытия каталитического или другого материала, нанесенного на материал подложки, такой как элемент носителя сотового типа, который является достаточно пористым, чтобы обеспечить прохождение газового потока, подлежащего обработке.

Как применяется в настоящей заявке, термин "каталитическое изделие" относится к элементу, который применяется, чтобы промотировать желаемую реакцию. Например, каталитическое изделие может содержать слой «washcoat», содержащий каталитические композиции на подложке. Каталитическое изделие может быть "созревшим" означая, что катализатор был подвергнут воздействию высокой температуры в течение короткого определенного количества времени. Каталитическое изделие также может быть "состаренным", означая, что катализатор было подвергнут высокой температуре в течение более длительного определенного количества времени, характерного для "полного срока службы".

Как применяется в настоящей заявке, «импрегнированный» или «пропитка» относится к проникновению каталитического материала в пористую структуру материала подложки.

Используемый в настоящей заявке термин «коллоидный» относится к веществу, которое состоит из частиц, диспергированных по всему другому веществу, таким образом, что они не могут легко фильтроваться или быстро рассеиваться, например коллоидная суспензия/раствор металла платиновой группы. Например, «коллоидный» металл платиновой группы (PGM) представляет собой PGM, который состоит из диспергированных частиц, например, наночастиц в гомогенном растворе. В другом примере «коллоидный» металл платиновой группы (PGM) представляет собой PGM, который состоит из диспергированных частиц, например, наночастиц, осажденных на другой материал, такой как материал на основе оксида тугоплавкого металла в виде частиц. Следовательно, термин «не коллоидный» относится к металлу платиновой группы, который полностью растворяется в растворе и не находится в форме частиц во время процесса импрегнирования. Поэтому один и тот же металл платиновой группы может существовать в виде наночастиц, то есть коллоидная форма, или может существовать в форме раствора, например, не существует в виде частиц, а в виде растворимых соединений, растворенных в растворителе (не коллоидная форма). Таким образом, PGM, осажденный посредством коллоидного раствора, обладает существенно отличающимися свойствами от PGM, осажденного из не коллоидного раствора, как например из растворенной соли. Например, первоначальный размер частиц PGM не зависит от загрузки покрытия «washcoat» при использовании коллоидного раствора PGM; кроме того, частицы PGM будут находиться в более восстановленном состоянии (более металлическом).

Коллоидные наночастицы металла платиновой группы могут быть выбраны из группы, состоящей из Pt, Pd, Au, Ag, Ru, Rh, Ir, Os, их сплавов, и их смесей. В одном или более вариантах выполнения настоящего изобретения, коллоидные наночастицы металла платиновой группы могут быть определены одним или более из следующего: около 90% или более металла платиновой группы находится в полностью восстановленной форме; наночастицы имеют средний размер от около 1 до около 10 нм; по меньшей мере 90% наночастиц имеют размер частиц, который находится в пределах около 2 нм (выше или ниже) от среднего размера частиц. Когда переносятся посредством процесса импрегнирования в поверхность оксида тугоплавкого металла, наночастицы металла платиновой группы сохраняют примерно один и тот же средний размер и распределение частиц по размеру. Сравнительный катализатор, полученный из неколлоидных растворимых предшественников раствора металла платины, обычно имеет значительное количество частиц размером <1 нм и бимодальное распределение частиц по размерам с несколькими частицами >10 нм.

Каталитическая композиция

Композиция катализатора окисления может содержать по меньшей мере один PGM компонент и по меньшей мере один материал на основе оксида тугоплавкого металла. Как применяется в настоящей заявке, "металл платиновой группы" или "PGM" относится к металлам платиновой группы или их оксидам, включая платину (Pt), палладий (Pd), рутений (Ru), родий (Rh), осмий (Os), иридий (Ir), золото (Au), серебро (Ag), и их смеси. В предпочтительных вариантах выполнения настоящего изобретения, компонент PGM может содержать один или оба из платины или палладия. В неограничивающем примере, платина и палладий могут быть объединены при массовом соотношении от около 0.1:10 до около 10:0.1, от около 1:10 до около 10:1, от около 3:1 до около 1:8, от около 2:1 до около 1:6, или от около 1:1 до около 1:4. Концентрации компонента PGM (например, Pt, Pd или их комбинации) могут варьироваться, но, как правило, составляют от около 0.1 мас. % до около 10 мас. % из расчета на массу всего импрегнированного материала на основе оксида тугоплавкого металла (например, от около 0.5 мас. % до около 6 мас. % относительно импрегнированного материала-носителя, где импрегнированная подложка на основе оксида тугоплавкого металла в общем содержит весь компонент PGM, а также подложку на основе оксида тугоплавкого металла.

Как применяется в настоящей заявке, "материал на основе оксида тугоплавкого металла" относится к пористым содержащим металл оксидным материалам, проявляющим идентифицируемую кристаллическую структуру или "фазу", которые являются химически или физически стабильными при температурах, связанных с выбросом двигателя, работающего на обедненном сжатом природном газе. Примерные материалы на основе оксида тугоплавкого металла включают оксид алюминия, диоксид кремния, диоксид циркония, диоксид титана, диоксид церия, и их физические смеси или химические комбинации, включая атомно легированные комбинации. В предпочтительных вариантах выполнения настоящего изобретения, материал на основе оксида тугоплавкого металла представляет собой оксид циркония. Такой материал, содержащий оксид циркония, может быть определен так, что по меньшей мере часть оксида циркония находится в моноклинной форме. Более предпочтительно, большая часть материала на основе оксида тугоплавкого металла представляет собой оксид циркония и находится в моноклинной форме. Более конкретные пропорции для моноклинной формы оксида циркония обсуждаются ниже.

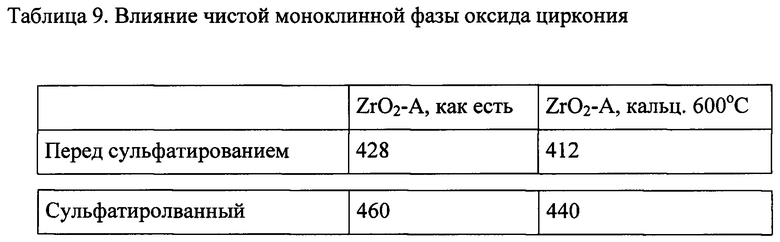

Моноклинная форма оксида циркония может быть не единственной формой, доступной для материала на основе оксида тугоплавкого металла; однако может быть выгодно использовать моноклинную форму в соответствии с вариантом выполнения настоящего изобретения. Моноклинный оксид циркония, например, встречается в природе как минерал бадделеит. Моноклинная кристаллическая структура обеспечивает оксид циркония, который имеет другие выставленные грани кристаллической решетки, чем обычный стабилизированный оксид циркония, имеющий тетрагональную кристаллическую структуру и, поэтому, проявляет другие каталитические свойства. Циркониевый материал на основе оксида тугоплавкого металла может быть преобразован из тетрагональной в моноклинную фазу с использованием изменений температуры и давления в соответствии со способами, известными в данной области техники. Например, в некоторых вариантах выполнения настоящего изобретения, импрегнированная металлом подложка на основе оксида тугоплавкого металла кальцинирована при 600°С, чтобы промотировать превращение в моноклинную фазу. В других вариантах выполнения настоящего изобретения, материал на основе оксида тугоплавкого металла (такой как материал, содержащий оксид циркония) является на по меньшей мере 50%, или по меньшей мере 60%, или по меньшей мере 70%, или по меньшей мере 80%, или по меньшей мере 90%, или по меньшей мере 95%, или по меньшей мере 98%, или по меньшей мере 99%, или по меньшей мере 99.5 мас. % моноклинным.

В других вариантах выполнения настоящего изобретения, материал на основе оксида тугоплавкого металла находится на не более 10%, или не более 9%, или не более 8%, или не более 7%, или не более 6%, или не более 5%, или не более 4%, или не более 3%, или не более 2%, или не более 1 мас. % в тетрагональной фазе.

Материал на основе оксида тугоплавкого металла присутствует в форме весьма кристалличного материала, причем материал является на по меньшей мере около 75% кристаллическим, на по меньшей мере около 80% кристаллическим, на по меньшей мере около 85% кристаллическим, на по меньшей мере около 90% кристаллическим, на по меньшей мере около 95% кристаллическим, на по меньшей мере около 98% кристаллическим, на по меньшей мере около 99% кристаллическим или на по меньшей мере около 99.5% кристаллическим.

Размер частиц материала на основе оксида тугоплавкого металла может варьироваться. В общем размер частиц может быть охарактеризован размером частиц D90 от около 10 до около 40 микрон, предпочтительно от около 10 до около 20 микрон, более предпочтительно от 5 микрон до около 10 микрон, наиболее предпочтительно от около 6 микрон до около 8 микрон. D90 определяется как размер частиц, при котором 90% частиц имеют более тонкий размер частиц.

Материал на основе оксида тугоплавкого металла, как правило, проявляет площадь поверхности по БЭТ, превышающий 1 м2/г, часто до около 200 м2/г или выше, предпочтительно от около 25 м2/г до около 100 м2/г. Как применяется в настоящей заявке, термин «площадь поверхности по БЭТ» имеет свое обычное значение, относящееся к методу Брунауэра-Эммета-Теллера для определения площади поверхности по адсорбции N2. В одном или более вариантах выполнения настоящего изобретения площадь поверхности по БЭТ составляет по меньшей мере около 25 м2/г, или по меньшей мере около 50 м2/г или по меньшей мере около 95 м2/г.

Материал на основе оксида тугоплавкого металла, как правило, проявляет объем ор в интервале от около 0.05 мл/г до около 1.5 мл/г, предпочтительно от около 0.1 мл/г до около 0.6 мл/г, более предпочтительно от около 0.15 мл/г до около 0.5 мл/г, наиболее предпочтительно 0.15 мл/г до около 0.4 мл/г.

Материал на основе оксида тугоплавкого металла, как правило, проявляет радиус пор в интервале от около 1 до около 20 нм, предпочтительно от около 4 нм до около 15 нм, более предпочтительно от около 7.5 нм до около 12 нм. В некоторых вариантах выполнения настоящего изобретения, радиус пор может быть выражен в ангстремах, где материал на основе оксида тугоплавкого металла, как правило, проявляет радиус пор в интервале от около 10 ангстрем до около 200 ангстрем, предпочтительно от около 40 ангстрем до около 150 ангстрем, более предпочтительно от около 75 ангстрем до около 120 ангстрем.

В некоторых аспектах настоящего изобретения, материал на основе оксида тугоплавкого металла содержит сайты кислоты Льюиса, которые представляют собой координационно ненасыщенные сайты, которые могут адсорбировать соединения SOx. Эти сайты кислоты Льюиса несут положительный заряд из-за атома металла, используемого для производства материала на основе оксида тугоплавкого металла, например, циркония. Сила и концентрация присутствующих сайтов кислоты Льюиса частично зависит от типа используемого атома металла и кристаллического состояния материала на основе оксида тугоплавкого металла.

Например, оксид циркония существует в моноклинной, тетрагональной или кубической кристаллической системе в зависимости от температуры. Кислотность и основность поверхности оксида зависят от того, какая фаза присутствует и какая грань кристалла показана. Исследования поглощения показали, что моноклинный оксид циркония является более основным, чем тетрагональный, так как он образует более сильные связи с СО2. Поглощение СО показывает, что в тетрагональной фазе есть сайты кислоты Льюиса с более сильной кислотностью, чем в моноклинной фазе, но что у нее более низкая концентрация этих сайтов кислоты Льюиса.

В общем, поверхностные соединения PGM являются каталитически активными, но также подвергаются отравлению серой, т.е., адсорбции соединений SOx. Если поверхностная плотность сайтов серы может быть снижена путем минимизации числа сайтов кислоты Льюиса, то каталитическая активность PGM может сохраняться в течение более длительного времени. В некоторых вариантах выполнения настоящего изобретения, число сайтов кислоты Льюиса в общем находится в интервале от около 50 до около 1000 микромоль/г, предпочтительно от около 50 микромоль/г до около 550 микромоль/г, более предпочтительно от около 50 микромоль/г до около 300 микромоль/г, наиболее предпочтительно от около 50 до около 150 микромоль/г.

В некоторых вариантах выполнения настоящего изобретения, каталитическая композиция, содержащая материал на основе оксида тугоплавкого металла, является свежей. В других вариантах выполнения настоящего изобретения, каталитическая композиция, содержащая материал на основе оксида тугоплавкого металла, является состаренной (например, 600°С/12 ч с потоком воздуха). В другом варианте выполнения настоящего изобретения, каталитическая композиция, содержащая материал на основе оксида тугоплавкого металла, была подвергнута соединениям серы с последующей обработкой с применением условий десульфатирования.

Другие аспекты настоящего изобретения относятся к устойчивости к отравлению серой для композиций катализатора окисления, содержащих материал на основе оксида тугоплавкого металла с по меньшей мере 90 мас. % в моноклинной фазе. Циркониевые подложки на основе оксида тугоплавкого металла в моноклинной фазе абсорбируют SO3 менее сильно, чем тетрагональная фаза (Т. Kanougi et al, J. Mol. Catal. A, 2002, 177, 289-298). Сильная адсорбция серы на подложке может привести к большему охвату сайтов PGM соединениями серы, а также к изменению электронных свойств поверхности частиц PGM за счет взаимодействий с носителем.

В другом аспекте настоящего изобретения, площадь поверхности коллоидного PGM компонента может быть измерена с применением CO/DRIFT спектроскопии. Адсорбция монооксида углерода (СО), как правило, используется для исследования структуры поверхности катализатора и сайтов адсорбции, доступных в металлах на носителях, металлических сплавах, оксидах металлов и сульфидах металлов. Исследования FTIR определяют количество молекул СО, способных адсорбироваться на поверхности металла, и могут определять координацию молекул СО с поверхностью металла. Например, сигналы поглощения около 2090 см-1 соответствуют адсорбированным линейным молекулам СО (то есть одна молекула СО связана с одним ионом металла) на поверхности металла. Сигнал поглощения около 1970 см-1 соответствует мостиковым молекулам СО (т.е. два иона металла связаны с одной молекулой СО), адсорбированным на поверхности металла.

Линейные сигналы поглощения СО более вероятно возникают на небольших кристаллитах, имеющих сайты с низкой координацией (например, обладающие способностью координироваться с большим количеством молекул адсорбата, такие как СО с меньшими геометрическими ограничениями), тогда как молекула мостиковой СО группы более вероятна на крупные кристаллиты, на которых присутствуют высоко скоординированные плоские сайты.

В некоторых вариантах выполнения настоящего изобретения, каталитические композиции, содержащие PGM компонент, где по меньшей мере один PGM происходит из коллоидного предшественника PGM, проявляет более сильный сигнал поглощения СО группы при около 1970 см-1 по сравнению с каталитической композицией, имеющей тот же PGM компонент, где PGM происходит из неколлоидного растворимого предшественника PGM, после воздействия соединениями серы (например, сульфатирование). В некоторых вариантах выполнения настоящего изобретения, сигнал поглощения СО при около 1970 см-1 составляет по меньшей мере на 25% больше, по меньшей мере на 50% больше, по меньшей мере на 75% больше, или по меньшей мере на 100% больше для каталитической композиции, содержащей PGM компонент, где по меньшей мере один PGM происходит из коллоидного предшественника PGM, по сравнению с каталитической композицией, содержащей тот же PGM компонент, где PGM происходит из неколлоидного растворимого предшественника.

В некоторых вариантах выполнения настоящего изобретения, каталитическая композиция, содержащая PGM компонент, где по меньшей мере один PGM представляет собой коллоидный PGM (например, коллоидный Pd), проявляет соотношение максимумов интенсивностей сигнала поглощения мостиковой СО группы относительно сигнала поглощения линейной СО группы в интервале от около 0.5 до около 2, предпочтительно от около 0.8 до около 1.2, наиболее предпочтительно от около 1.

В некоторых вариантах выполнения настоящего изобретения, общая интенсивность СО сигналов поглощения мостиковой и линейной СО группы может быть более низкой из-за меньшего количества доступной площади поверхности частиц Pd.

В некоторых вариантах выполнения настоящего изобретения, повышенная S-устойчивость может быть объяснена комбинацией использования материала на основе оксида тугоплавкого металла (например, содержащего цирконий) и последующего применения его с коллоидными предшественниками PGM для увеличения общей каталитической активности композиции (например, после либо состаривания в условиях двигателя, либо состаривания серой), что может быть связано с наличием в коллоидных предшественниках исходных более крупных частиц PGM, которые более устойчивы к состариванию и/или отрицательному взаимодействию с серой.

Подложка

Согласно одному или более вариантам выполнения настоящего изобретения, подложка, чтобы нести компонент катализатора окисления для двигателя, работающего на обедненном сжатом природном газе, может быть сконструирована из любого материала как правило, применяемого для получения автомобильных катализаторов, и, как правило, будет содержать металлическую или керамическую сотообразную подложку. Подложка, как правило, обеспечивает множество поверхностей стенок, на которые композиция «washcoat» наносится и прикрепляется, таким образом действуя в качестве носителя для каталитической композиции.

Примерные металлические подложки включают жаропрочные металлы и сплавы металлов, такие как титан и нержавеющая сталь, а также другие сплавы, в которых железо является существенным или основным компонентом. Такие сплавы могут содержать одно или более из никеля, хрома, и/или алюминия, и общее количество этих металлов может предпочтительно составлять по меньшей мере 15 мас. % от сплава, например, 10-25 мас. % хрома, 3-8 мас. % алюминия и до 20 мас. % никеля. Сплавы также могут содержать небольшие или следовые количества одного или более других металлов, таких как марганец, медь, ванадий, титан и тому подобное. Поверхность или металлические носители могут быть окислены при высоких температурах, например, 1000°С и выше, с образованием оксидного слоя на поверхности подложки, улучшающего стойкости к коррозии сплава и облегчающего адгезию слоя «washcoat» к металлической поверхности.

Керамические материалы, применяемые для получения подложки, могут включать любой подходящий тугоплавкий материал, например, кордиерит, муллит, кордиерит-α оксид алюминия, нитрид кремния, муллит циркония, сподумен, оксид алюминия-диоксид кремния-оксид магния, силикат циркония, силлиманит, силикаты магния, циркония, петалит, α-оксид алюминия, алюмосиликаты и тому подобное.

Может быть использована любая подходящая подложка, такая как монолитная проточная подложка, имеющая множество тонких параллельных проходов для газового потока, проходящих от входной к выходной стороне подложки, так что проходы являются открытыми для потока текучей через. Проходы, которые являются по существу прямыми путями от их входа к выходу, определяются стенками, на которых каталитический материал нанесен в виде покрытия в виде слоя «washcoat», так что газы, протекающие через проходы, контактируют с каталитическим материалом. Проходы потока монолитной подложки представляют собой тонкостенные каналы, которые могут иметь любую подходящую форму и размер поперечного сечения, такие как трапециевидные, прямоугольные, квадратные, синусоидальные, шестиугольные, овальные, круглые и т.д. Такие структуры могут содержать от около 60 до около 1200 или более отверстий для входа газа (т.е. ячеек) на квадратный дюйм поперечного сечения (cpsi), более обычно от около 300 до 600 cpsi. Толщина стенок проточных подложек может варьироваться, причем диапазон, как правило, составляет от 0.002 до 0.1 дюйма. Соответствующей коммерчески доступной проточной подложкой является кордиеритная подложка, имеющая 400 cpsi и толщину стенки 6 мил, или 600 cpsi и толщину стенки 4 мил. Однако должно быть понятно, что настоящее изобретение не ограничено конкретным типом подложки, материала или геометрии.

В альтернативных вариантах выполнения настоящего изобретения, подложка может представлять собой подложку с проточными стенками, где каждый проход блокирован на одном конце тела подложки непористой пробкой, причем чередующиеся каналы блокируются на противоположных торцевых поверхностях. Это требуется, чтобы поток газа через пористые стенки подложки с проточными стенками материала достигал выхода. Такие монолитные подложки могут содержать до около 700 или более cpsi, как например от около 100 до 400 cpsi и более конкретно от около 200 до около 300 cpsi. Форма поперечного сечения ячеек может варьироваться, как описано выше. Подложки с проточными стенками, как правило, имеют толщину стенки от 0.002 до 0.1 дюймов. Соответствующая коммерчески доступная подложка с проточными стенками сконструирована из пористого кордиерита, пример которого имеет 200 cpsi и толщину стенки 10 мил или 300 cpsi с толщиной стенки 8 мил, и пористость стенки 45-65%. Другие керамические материалы, такие как алюминия титанат, карбид кремния и нитрид кремния, также используются в подложках в виде фильтра с проточными стенками. Однако следует понимать, что изобретение не ограничивается конкретным типом подложки, материалом или геометрией. Необходимо отметить, что когда подложка является подложкой с проточными стенками, композиция каталитического изделия (т.е. катализатор SCR) может проникать в пористую структуру пористых стенок (т.е. частичное или полное окклюдирование отверстий пор) в дополнение к расположению на поверхности стенок.

На фиг. 1 и 2 проиллюстрирована примерная подложка 2 в виде проточной подложки, покрытой композицией покрытия «washcoat», как описано в настоящей заявке. Со ссылкой на Фиг. 1 примерная подложка 2 имеет цилиндрическую форму и цилиндрическую внешнюю поверхность 4, расположенный выше по ходу потока торец 6 и соответствующую расположенный ниже по ходу потока торец 8, который идентичен торцу 6. Подложка 2 имеет множество тонких параллельных каналов газового потока 10, образованных в нем. Как видно из Фиг. 2, проточные каналы 10 образованы стенками 12 и проходят через носитель 2 от торца выше по ходу 6 до торца ниже по ходу потока 8, причем каналы 10 незатруднены, чтобы обеспечить поток текучей среды, например, поток газа в продольном направлении через носитель 2 его каналы для потока газа 10. Как можно легко увидеть на Фиг. 2, стенки 12 имеют такие размеры и конфигурации, что каналы 10 для потока газа имеют по существу правильную многоугольную форму. Как показано, композиция «washcoat» может быть нанесена, если требуется, в несколько различных слоев. В проиллюстрированном варианте выполнения настоящего изобретения покрытие «washcoat» состоит из как отдельного нижнего слоя покрытия «washcoat» 14, приклеенного к стенкам 12 элемента носителя, так и второго отдельного верхнего слоя покрытия «washcoat» 16, нанесенного в виде покрытия на нижний слой покрытия «washcoat» 14. Настоящее изобретение может быть осуществлено на практике с одним или более (например, 2, 3 или 4) слоями покрытия «washcoat» и не ограничивается иллюстрируемым двухслойным вариантом выполнения настоящего изобретения.

Альтернативно на фиг. 1 и 3 проиллюстрирована примерная подложка 2 в виде подложки фильтра с проточными стенками, покрытой композицией «washcoat», как описано в настоящей заявке. Как видно на Фиг. 3 примерная подложка 2 имеет множество проходов 52. Проходы трубчато закрыты внутренними стенками 53 подложки фильтра. Подложка имеет входной конец 54 и выходной конец 56. Альтернативные проходы закупорены на входном конце заглушкой входа 58, и на выходном конце - заглушкой выхода 60, с образованием противоположной шахматной конфигурации на входном конце 54 и выходном конце 56. Газовый поток 62 поступает через вход 64 незакупоренного канала, останавливается заглушкой выхода 60 и диффундирует через стенки канала 53 (которые являются пористыми) на выходную сторону 66. Газ не может проходить обратно на входную сторону стенок из-за заглушек входа 58. Пористый фильтр с проточными стенками, используемый в настоящем изобретении, катализируется посредством того, что стенка указанного элемента имеет на ней или содержит в ней один или более каталитических материалов. Каталитические материалы могут присутствовать только на входной стороне стенки элемента, только на выходной стороне, как на входной, так и на выходной стороне, или сама стенка может состоять полностью или частично из каталитического материала. В некоторых вариантах выполнения настоящего изобретения, поры самой стенки могут быть частично заполнены каталитическим материалом. Данное изобретение включает в себя использование одного или более слоев каталитического материала, которые могут находиться внутри стенки, на входной и/или выходной стенках элемента или в любой комбинации расположений внутри или на стенках.

При описании количества «washcoat" или каталитических компонентов металлов или других компонентов композиции, обычно используют единицы массы компонента на единицу объема подложки катализатора. Поэтому, единицы, граммы на кубический дюйм ("г/дюйм3) и граммы на кубический фут ("г/фут3"), применяются в настоящей заявке для обозначения массы компонента на объем подложки, включая свободный поровой объем подложки. Другие единицы массы на объем, такие как г/л, также иногда применяются. Общая загрузка каталитического изделия (т.е., оба ионообмененных металла на цеолитном материале подложки) на подложке катализатора, такой как монолитная проточная подложка, как правило, составляет от около 0,5 до около 6 г/дюйм3, и более типично от около 1 до около 5 г/дюйм3, от около 1 до около 4 г/дюйм3, или от около 1 до около 3 г/дюйм3. Общая загрузка компонента PGM без материала-носителя (т.е., Pt или Pd или их комбинации), как правило, находится в интервале от около 30 до около 200 г/фут3, предпочтительно от 50 до около 150 г/фут3, наиболее предпочтительно от 50 до около 100 г/фут3 (например, по меньшей мере около 30 г/фут3 или по меньшей мере около 50 г/фут3). Для PGM компонентов, которые содержат комбинацию платины и палладия, присутствующую в единственном слое «washcoat» или в виде множества слоев «washcoat», общая загрузка каждого металла, присутствующая на подложке, выражается в виде массового соотношения платины и палладия, которые могут быть объединены при массовом соотношении от около 1:0 до около 0.1, около 1:1 до около 0:1, или около 1:2 до около 1:8.

Необходимо отметить, что эти массы на единицу объема, как правило, вычисляют посредством взвешивания подложки катализатора до и после обработки каталитической композицией «washcoat», и так как процесс обработки включает сушку и кальцинирование подложки катализатора при высокой температуре, эти массы представляют собой по существу свободное от растворителя каталитическое покрытие, так как по существу вся вода суспензии «washcoat» была удалена.

Способ получения каталитической композиции

Получение неколлоидного PGM-импрегнированного материала на основе оксида тугоплавкого металла, как правило, включает импрегнирование материала подложки на основе оксида тугоплавкого металла в форме частиц раствором PGM, таким как раствор платины или раствор палладия, или их комбинация. Множество PGM компонентов (например, платина и палладий) могут быть импрегнированны одновременно или по отдельности, и могут быть импрегнированны в они и те же частицы-носители или раздельные частицы-носители, применяя, например, методику пропитки по влагоемкости.

Методики пропитки по влагоемкости, также называемые капиллярная пропитка или сухая пропитка, обычно используются для синтеза гетерогенных материалов, т.е., катализаторов. Как правило, предшественник металла растворяют в водном или органическом растворе и затем содержащий металл раствор добавляют на подложку катализатора, т.е., цеолит, содержащий такой же объем пор как объем раствора, который был добавлен. Капиллярное действие выводит раствор в поры носителя. Раствор, добавленный в избытке относительно объема пор подложки, заставляет движение раствора перейти от процесса капиллярного действия к диффузионному процессу, который намного медленнее. Катализатор затем можно высушить и кальцинировать, чтобы удалить летучие компоненты в растворе, осаждая металл на поверхность катализатора. Максимальная нагрузка ограничена растворимостью предшественника в растворе. Профиль концентрации импрегнированного материала внутри пор оксида тугоплавкого металла в зависимости от условий массопереноса внутри пор в ходе импрегнирования и сушки.

Частицы носителя, как правило, являются достаточно сухими, чтобы абсорбировать по существу весь раствор PGM импрегнирования с образованием влажного твердого вещества. Водные растворы растворимых в воде соединений или комплексов PGM компонента, как правило, применяют, таких как нитрат палладия или платины, нитрат тетраамин палладия или платины или ацетат тетраамин палладия или платины. После обработки частиц подложки раствором PGM частицы сушат, например, как например, путем термической обработки частиц при повышенной температуре (например, 100-150°С) в течение периода времени (например, 1-3 часа), а затем необязательно кальцинируют для превращения PGM компонентов в более каталитически активную оксидную форму. Примерный процесс кальцинирования включает термическую обработку в воздухе при температуре около 400-600°С в течение ль около 10 минут до около 3 часов. Вышеупомянутый процесс можно повторить по мере необходимости для достижения желаемого уровня пропитки PGM. Полученный материал можно хранить в виде сухого порошка или в виде суспензии.

В предпочтительных вариантах выполнения настоящего изобретения, по меньшей мере часть PGM, объединенного с частицами носителя, находится в форме коллоидного предшественника. Получение материала на основе оксида тугоплавкого металла, содержащего коллоидный PGM-компонент (т.е., PGM компонент в форме коллоидно нанесенных наночастиц), как правило, включает нанесение водной или органической PGM-коллоидной суспензии, такой как коллоидная суспензия платины или коллоидная суспензия палладия или их комбинация, на материал на основе оксида тугоплавкого металла. Множество PGM компонентов (например, платина и палладий) в форме коллоидно нанесенных наночастиц, могут быть нанесены одновременно или раздельно, и могут быть расположены в одних и тех же частицах носителя или раздельных частицах носителя, с применением методик пропитки по влагоемкости, или они также могут быть непосредственно добавлены в суспензию. В некоторых вариантах выполнения настоящего изобретения, материал на основе оксида тугоплавкого металла был предварительно пропитан неколлоидным PGM перед воздействием коллоидным PGM (т.е., PGM компонентом, где по меньшей мере один PGM находится в форме коллоидно нанесенных наночастиц) с получением PGM-модифицированного материала на основе оксида тугоплавкого металла.

Когда материал на основе оксида тугоплавкого металла был обработан коллоидным PGM-компонентом, полученный PGM-модифицированный материал на основе оксида тугоплавкого металла хранили в форме сухого порошка или в форме суспензии.

Способ покрытия подложки

Вышеуказанную каталитическую композицию (композиции), в форме частиц носителя, содержащую PGM-импрегнированный материал на основе оксида тугоплавкого металла, который может иметь коллоидный или неколлоидный PGM-компонент, смешивают с водой с образованием суспензии в целях покрытия каталитической подложки-носителя, как например сотообразная подложка.

В дополнение к частицам катализатора суспензия может необязательно содержать связующее в форме ацетата Zr, коллоидного оксида циркония или гидроксида Zr, ассоциативных загустителей и/или поверхностно-активных веществ (включая анионные, катионные, неионные или амфотерные поверхностно-активные вещества). Значение рН суспензии, как правило, находится в интервале от около 2,5 до около 5. Можно добавить кислотные или основные вещества в суспензию, чтобы соответствующим образом отрегулировать значение рН. Например, в некоторых вариантах выполнения настоящего изобретения, значение рН суспензии регулируют путем добавления гидроксида аммония или водной азотной кислоты.

Когда присутствует, связующее, как правило, используется в количестве от 1 до 5 мас. % от общей загрузки слоя «washcoat». Связующим может быть, например, богемит, гамма-оксид алюминия или дельта/тета-оксид алюминия. Альтернативно, связующее может быть на основе оксида циркония или на основе диоксида кремния, например ацетат циркония, золь оксида циркония или золь диоксида кремния.

Суспензия может быть измельчена для усиления смешивания частиц и образования гомогенного материала. Измельчение можно осуществлять в шаровой мельнице, мельнице непрерывного действия, или другом подобном оборудовании, и содержание твердых веществ суспензии может составлять, например, около 20-60 мас. %, более конкретно около 30-45 мас. %. В одном варианте выполнения настоящего изобретения, суспензия после измельчения характеризуется размером частиц D90 от около 5 до около 40 микрон, предпочтительно от 5 до около 25 микрон, более предпочтительно от около 5 до около 10 микрон. D90 определяется как размер частиц, при котором 90% частиц имеют более тонкий размер частиц.

Суспензию затем наносят в виде покрытия на подложку катализатора, применяя методику «washcoat», известную в уровне техники. В одном варианте выполнения настоящего изобретения, подложку катализатора окунают один или более раз в суспензию или покрывают суспензией иным образом. После этого, покрытую подложку сушат при повышенной температуре (например, 100-150°С) в течение периода времени (например, 1-3 часа) и затем кальцинируют посредством нагревания, например, при 400-600°С, как правило, в течение от около 10 минут до около 3 часов. После сушки и кальцинирования, конечный слой покрытия «washcoat» может рассматриваться как по существу свободный от растворителя.

После кальцинирования, загрузка катализатора определяют посредством вышеописанной методики «washcoat» может быть определена посредством вычисления разности в массах покрытой и непокрытой подложки. Как очевидно специалистам в данной области техники, загрузка катализатора может быть модифицирована посредством изменения реологических свойств суспензии. Кроме того, процесс нанесения покрытия/сушки/кальцинирования для получения покрытия «washcoat» может быть повторен, при необходимости, для получения покрытия с желаемым уровнем загрузки и толщиной, означая, что более чем один слой «washcoat» может быть нанесен.

Каталитическая композиция может быть нанесена в виде одного слоя или в виде множества слоев. В одном варианте выполнения настоящего изобретения, катализатор наносят в виде одного слоя (например, единственный слой 16 на Фиг. 2). В одном варианте выполнения настоящего изобретения, каталитическую композицию наносят в виде множества слоев, причем каждый из которых имеет одинаковый или различный состав. Например, нижний слой (например, слой 14 на Фиг. 2) может содержать композицию катализатора окисления согласно настоящему изобретению, включающую PGM компонент, импрегнированный в материал на основе оксида тугоплавкого металла, и верхний слой (например, слой 16 на Фиг. 2) может содержать каталитическую композицию согласно настоящему изобретению, включающему тот же самый или другой PGM компонент, импрегнированный в компонент оксида тугоплавкого металла, где PGM компонент может быть либо коллоидным, либо не коллоидным.

Относительное количество композиции катализатора окисления в каждом слое может варьироваться, причем примерное двухслойное покрытие содержит около 10-60 мас. % от общей массы композиции катализатора окисления, включающей PGM компонент в нижнем слое (соседнем с поверхностью подложки) и около 10-90 мас. % от общей массы композиции катализатора окисления в верхнем слое.

Способ превращения углеводородов

В общем, углеводороды, присутствующие в потоке выхлопного газа любого двигателя, могут быть превращены в диоксид углерода и воду согласно показанному ниже уравнению:

Как правило, углеводороды, присутствующие в потоке выхлопного газа двигателя, содержат С1-С6 углеводороды (т.е., низшие углеводороды), такие как метан, хотя высшие углеводороды (более чем С6) также могут быть обнаружены. Как указано ранее, углеводороды часто перемещаются через поток выхлопного газа без изменений и при выбросе в атмосферу представляют опасность для окружающей среды.

Объекты настоящего изобретения направлены на способ превращения углеводородов, например, метана, в потоке выхлопного газа, включающий контактирование потока газа с каталитической композицией, как описано в прилагаемых вариантах выполнения настоящего изобретения, в течение времени и при температуре, достаточных для уменьшения уровня углеводородов, например, метана, в потоке выхлопного газа.

В некоторых вариантах выполнения настоящего изобретения, уровень углеводородов, например, метана, присутствующий в потоке выхлопного газа, уменьшается на по меньшей мере около 60%, или по меньшей мере около 70%, или по меньшей мере около 75%, или по меньшей мере около 80%, или по меньшей мере около 90%, или по меньшей мере около 95% по сравнением с уровнем углеводородов, присутствующим в потоке выхлопного газа перед контактом с каталитической композицией.

В некоторых вариантах выполнения настоящего изобретения, температура, необходимая для превращения углеводородов, например, метана, с применением каталитической композиции, описанной в данных вариантах выполнения настоящего изобретения, находится в интервале от около 300°С до около 650°С, от около 400°С до около 600°С, или от около 450°С до около 550°С.

В некоторых вариантах выполнения настоящего изобретения, каталитическая композиция является свежей. В других вариантах выполнения настоящего изобретения, каталитическая композиция является созревшей. В других вариантах выполнения настоящего изобретения, каталитическая композиция была подвергнута воздействию соединениями серы, которые могут адсорбироваться на каталитической композиции, уменьшая ее каталитическую активность в отношении превращения углеводородов. В других вариантах выполнения настоящего изобретения, каталитическая композиция была подвергнута воздействию соединениями серы с последующим частичным удалением соединений серы из катализатора с применением условий десульфатирования.

В некоторых вариантах выполнения настоящего изобретения, каталитическая композиция содержит материал на основе оксида тугоплавкого металла, содержащий оксид циркония. В некоторых вариантах выполнения настоящего изобретения, материал на основе оксида тугоплавкого металла, является моноклинным на по меньшей мере 90 мас. % подложки на основе оксида тугоплавкого металла.

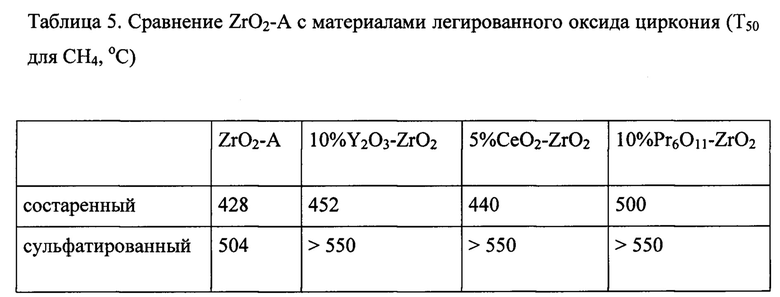

Другим объектом настоящего изобретения является способ превращения углеводородов, например, метана, с применением каталитических композиций согласно настоящему изобретению, где эффективность превращения измеряют как функцию от пусковой температуры (т.е., Т50). Пусковая температура представляет собой температуру, при которой каталитическая композиция способна превращать 50% углеводородов в диоксид углерода и воду. Как правило, чем ниже измеренная пусковая температура для любой данной каталитической композиции, тем эффективнее каталитическая композиция для осуществления каталитической реакции, например, превращения углеводородов.

В некоторых вариантах выполнения настоящего изобретения, превращение углеводородов, например, метана, включает более низкую пусковую температуру для каталитической композиции, содержащей PGM-компонент, где по меньшей мере один PGM происходит из PGM в коллоидной форме, по сравнению со ссылочной каталитической композицией, содержащей тот же PGM компонент, где ни один PGM не происходит из PGM в коллоидной форме. В некоторых вариантах выполнения настоящего изобретения, пусковая температура для каталитической композиции, содержащей PGM-компонент, где по меньшей мере один PGM происходит из PGM в коллоидной форме, составляет по меньшей мере на около 1%, по меньшей мере на около 2%, по меньшей мере на около 3%, по меньшей мере на около 4%, по меньшей мере на около 6%, по меньшей мере на около 7%, по меньшей мере на около 8%, по меньшей мере на около 9%, или по меньшей мере на около 10% ниже по сравнению со ссылочной каталитической композицией, содержащей тот же PGM компонент, где ни один PGM не происходит из PGM в коллоидной форме. В некоторых вариантах выполнения настоящего изобретения, пусковая температура для каталитической композиции, содержащей PGM-компонент, где по меньшей мере один PGM происходит из PGM в коллоидной форме, составляет по меньшей мере на около 20-30°С ниже по сравнению со ссылочной каталитической композицией, содержащей тот же PGM компонент, где ни один PGM происходит из PGM в коллоидной форме.

В некоторых вариантах выполнения настоящего изобретения, пусковая температура для каталитической композиции, содержащей PGM-компонент, где по меньшей мере один PGM происходит из PGM в коллоидной форме, составляет по меньшей мере на 20-30°С ниже, по сравнению со ссылочной каталитической композицией, содержащей тот же PGM компонент, где ни один PGM не происходит из PGM в коллоидной форме.

В некоторых вариантах выполнения настоящего изобретения, каталитическая композиция содержит моноклинный циркониевый материал на основе оксида тугоплавкого металла. В некоторых вариантах выполнения настоящего изобретения, материал на основе оксида тугоплавкого металла является на по меньшей мере 90 мас. % моноклинным. В некоторых вариантах выполнения настоящего изобретения, такие моноклинные каталитические композиции проявляют пусковую температуру по меньшей мере на 5%, более предпочтительно по меньшей мере на 10%, даже более предпочтительно по меньшей мере на 15% ниже, по сравнению с каталитической композицией, содержащей подложку на основе оксида тугоплавкого металла, которая не является на по меньшей мере 90 мас. % моноклинной. В некоторых вариантах выполнения настоящего изобретения, такая моноклинная каталитические композиции проявляет пусковую температуру по меньшей мере на от около 10°С до около 30°С ниже, по сравнению с каталитической композицией, содержащей подложку на основе оксида тугоплавкого металла, которая не является на по меньшей мере 90 мас. % моноклинной.

В некоторых вариантах выполнения настоящего изобретения, каталитические композиции, включая ссылочные композиции, являются созревшими. В других вариантах выполнения настоящего изобретения, каталитические композиции и ссылочные композиции были подвергнуты соединениям серы перед контактом с потоком выхлопного газа. В других вариантах выполнения настоящего изобретения, каталитические композиции и ссылочные композиции были подвергнуты соединениям серы, а затем частичному удалению соединений серы из катализатора с применением условий десульфатирования перед контактом с потоком выхлопного газа.

Другим объектом настоящего изобретения является увеличение гидротермальной стабильности каталитической композиции, содержащей PGM-компонент, где по меньшей мере один PGM находится в форме коллоидно нанесенных наночастиц, по сравнению со ссылочной каталитической композицией, содержащей тот же самый PGM-компонент, где не один PGM не находится в форме коллоидно нанесенных наночастиц. Например, каталитическая композиция и ссылочная композиция подвергаются состариванию в условиях дизельного двигателя при 650°С в течение 50 часов и после этого тестируются в отношении их каталитического превращения углеводородов.

В некоторых вариантах выполнения настоящего изобретения, каталитические композиции, содержащие по меньшей мере один PGM в форме коллоидно нанесенных наночастиц, проявляют более низкую пусковую температуру для превращения углеводородов, например, метана, по сравнению со ссылочной каталитической композицией, содержащей тот же самый PGM-компонент, где ни один PGM не находится в форме коллоидно нанесенных наночастиц. Например, в некоторых вариантах выполнения настоящего изобретения, пусковая температура для каталитической композиции составляет по меньшей мере на около 5%, или по меньшей мере на около 10%, или по меньшей мере на около 15% ниже по сравнению со ссылочной каталитической композицией. В другом примере, в некоторых вариантах выполнения настоящего изобретения, пусковая температура для каталитической композиции составляет по меньшей мере около 20 до около 30°С ниже по сравнению со ссылочной каталитической композицией.

Примеры

СРАВНИТЕЛЬНЫЙ ПРИМЕР: ПОЛУЧЕНИЕ КАТАЛИТИЧЕСКОГО ИЗДЕЛИЯ.

А γ-Al2O3 материал посредством методики пропитки по влагоемкости импрегнировали разбавленным раствором аминного комплекса Pt и затем высушили на воздухе при 110°С/4 ч. Высушенный Pt/Al2O3 порошок посредством методики пропитки по влагоемкости импрегнировали разбавленным раствором нитрата Pd. После тщательного смешивания в течение около 15 минут, импрегнированный порошок добавили в DI воду с образованием суспензии. Значение рН суспензии установили с помощью 1:1 мас/мас HNO3: воды до рН 4.5, и измельчили до достижения конечного размера частиц D90 12-15 мм. Суспензию затем нанесли в виде покрытия при содержании твердых веществ 40-45% на 400/4 сотообразную подложку. После сушки, катализатор кальцинировали при 590°С в течение 1 часа на воздухе. Полученная загрузка покрытия "washcoat" составляет 1.57 г/дюйм3, и загрузка PGM составляет 50 г/фут3 и соотношение Pt/Pd составляет 1:4.

ПРИМЕР 1: ПОЛУЧЕНИЕ КАТАЛИТИЧЕСКОГО ИЗДЕЛИЯ.

Z1O2-A импрегнировали разбавленным раствором аминного комплекса платины с применением методик пропитки по влагоемкости с получением Pt-импрегнированного ZrO2-A материала. Этот материал затем добавляли в двойную деионизированную воду (DI) с образованием суспензии при ~50% содержании твердых веществ. 10-15% раствор нитрата Pd добавили по каплям в суспензию, а затем раствор ацетата циркония при 2.5% от общей загрузки «washcoat». Значение рН суспензии урегулировали с помощью основания, если оно казалось ниже 2.5-3. Суспензию бережно измельчают, чтобы разрушить несколько крупных агрегатов, и конечный размер частиц составлял D90=6-8 мм. Суспензию затем нанесли в виде покрытия при содержании твердых веществ 40-45% на 400/4 сотообразную подложку. После сушки, катализатор кальцинировали при 590°С в течение 1 часа на воздухе. Полученная загрузка покрытия "washcoat" составляет 1.57 г/дюйм3, и загрузка металла платиновой группы (PGM) составляет 50 г/фут3 и соотношение Pt/Pd составляет 1/4.

ПРИМЕР 2: ПОЛУЧЕНИЕ КАТАЛИТИЧЕСКОГО ИЗДЕЛИЯ.

ZrO2-A посредством методики пропитки по влагоемкости импрегнировали разбавленным раствором аминного комплекса платины, и затем добавили в разбавленный коллоидный раствор Pd (например, размер наночастиц Pd находится в интервале 1-4 нм) с образованием суспензии. Методику получения коллоидного Pd можно найти в международной заявке на патент №PCT/US2015/054525, которая, таким образом, включена в настоящую заявку в полном объеме посредством ссылки. Раствор ацетата циркония добавили в суспензию при 2.5% от общей загрузки «washcoat», и значение рН суспензии установили с помощью основания, если оно казалось ниже 2.5-3. Суспензию осторожно размалывали, чтобы разрушить несколько крупных агрегатов, до достижения конечного размера частиц D90 6-8 мм. Суспензию затем нанесли в виде покрытия при содержании твердых веществ 37-42% на 400/4 сотообразную подложку. После сушки, катализатор кальцинировали при 590°С в течение 1 часа на воздухе. Полученная загрузка покрытия "washcoat" составляет 1.57 г/дюйм3, и загрузка PGM составляет 50 г/фут3 и соотношение Pt/Pd составляет 1/4.

ПРИМЕР 3: ПОЛУЧЕНИЕ КАТАЛИТИЧЕСКОГО ИЗДЕЛИЯ.

ZrO2-A посредством методики пропитки по влагоемкости импрегнировали разбавленным раствором нитрата Pd, затем добавили в DI воду с образованием суспензии; коллоидный раствор Pt добавили в суспензию, а затем раствор ацетата циркония (в качестве связующего) при 2.5% от общей загрузки «washcoat». Значение рН суспензии установили с помощью основания, если оно казалось ниже 2.5-3. Суспензию осторожно размалывали, чтобы разрушить несколько крупных агрегатов, до достижения конечного размера частиц D90 6-8 мм. Суспензию затем нанесли в виде покрытия при содержании твердых веществ 40-45% на 400/4 сотообразную подложку. После сушки, катализатор кальцинировали при 590°С в течение 1 часа на воздухе. Полученная загрузка покрытия "washcoat" составляет 1.57 г/дюйм3, и загрузка PGM составляет 50 г/фут3 и соотношение Pt/Pd составляет 1/4. Методику получения коллоидной Pt можно найти в международной заявке на патент №PCT/US2015/054525, размер наночастиц металла Pt находится в интервале 1-3 нм.

ПРИМЕР 4: ПОЛУЧЕНИЕ КАТАЛИТИЧЕСКОГО ИЗДЕЛИЯ.

ZrO2-A медленно добавили в разбавленный коллоидный раствор Pt с образованием суспензии, после тщательного смешивания, коллоидный раствор Pd добавили по каплям в суспензию, а затем раствор ацетата циркония при 2.5% от общей загрузки «washcoat». Значение рН суспензии установили с помощью основания, если оно казалось ниже 3. Суспензию осторожно размалывали, чтобы разрушить несколько крупных агрегатов, до достижения конечного размера частиц D90 6-8 мм. Суспензию затем нанесли в виде покрытия при содержании твердых веществ 35-40% на 400/4 сотообразную подложку. После сушки, катализатор кальцинировали при 590°С в течение 1 часа на воздухе. Полученная загрузка покрытия "washcoat" составляет 1.57 г/дюйм°, и загрузка PGM составляет 50 г/фут3 и соотношение Pt/Pd составляет 1/4.

ПРИМЕР 5: ПОЛУЧЕНИЕ КАТАЛИТИЧЕСКОГО ИЗДЕЛИЯ.

ZrO2-A медленно добавили в разбавленный коллоидный раствор Pd с образованием суспензии; Раствор ацетата циркония добавили при 2.5% от общей загрузки «washcoat». Значение рН суспензии установили с помощью основания, если оно казалось ниже 3. Суспензию осторожно размалывали, чтобы разрушить несколько крупных агрегатов, до достижения конечного размера частиц D90 6-8 мм. Суспензию затем нанесли в виде покрытия при содержании твердых веществ 35-40% на 400/4 сотообразную подложку. После сушки, катализатор кальцинировали при 590°С в течение 1 часа на воздухе. Полученная загрузка покрытия "washcoat" составляет 1.57 г/дюйм3, и загрузка PGM составляет 50 г/фут3 и содержит только Pd.

ПРИМЕР 6: ПОЛУЧЕНИЕ ПОРОШКОВ КАТАЛИЗАТОРА.

Каждый отдельный материал-носитель, ZrO2-A (6А), 10% Y2O3-ZrО2 (6В), 5% CeO2-ZrO2 (6С), и 10%) Pr6O11-ZrO2 (6D), импрегнировали посредством методики пропитки по влагоемкости нитратом Pd, как описано в Примере 1, DI добавляли до достижения суспензии с содержанием твердых веществ 30%. Раствор аминного комплекса платины добавили по каплям в суспензию, и значение рН полученной суспензии понизили до 4 с помощью разбавленной HNO3 (вод). Суспензию измельчали до консистенции, затем нагревали до сухого состояния при перемешивании. Отдельный высушенный порошок кальцинировали на воздухе при 590°С в течение 2 часов, с получением 3 мас. % PGM порошка катализатора.

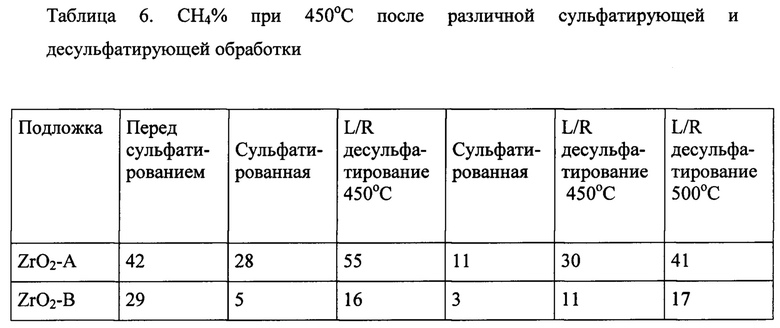

ПРИМЕР 7: ПОЛУЧЕНИЕ ПОРОШКОВ КАТАЛИЗАТОРА.

Катализаторы, содержащие 2% PGM при 1/4 Pt/Pd соотношениях получали с применением двух различных материалов ZrO2: ZrO2-A по сравнению с ZrO2-B. ZrO2 материал посредством методики пропитки по влагоемкости импрегнировали разбавленным раствором нитрата Pd; после сдвигового смешивания в течение 10 минут, влажный Pd/ZrO2 добавили в разбавленный коллоидный раствор Pt, в который добавили ацетат циркония (3% от общей массы). После доведения рН до 3 с помощью основания, суспензию измельчили при 500 оборотах в минуту в течение 10 минут, затем высушили на горячей пластине при перемешивании. Высушенный порошок кальцинировали при 590°С в течение 1 часа на воздухе. Образец содержит 2% Pt/Pd при 1/4 Pt/Pd соотношении.

ПРИМЕР 8: ПОЛУЧЕНИЕ ПОРОШКОВ КАТАЛИЗАТОРА.

ZrO2-A носитель сравнили с предварительно кальцинированным носителем ZrO2-А, который кальцинировали при 600°С/2 чаша. Порошкообразные катализаторы, содержащие 4% PGM при 1/4 Pt/Pd соотношениях, получали подобным образом, как описано в Примере 7 и Примере 8.

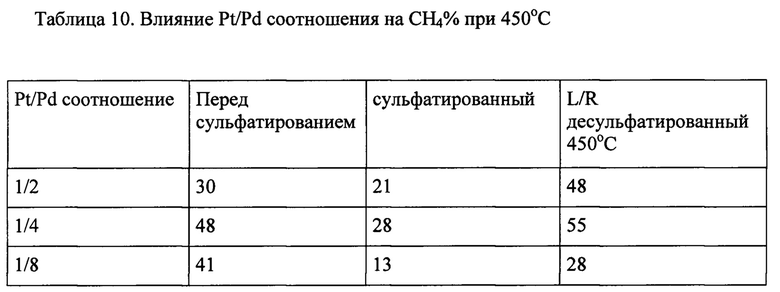

ПРИМЕР 9: ПОЛУЧЕНИЕ ПОРОШКОВ КАТАЛИЗАТОРА.

Та же самая методика получения, как в Примере 7, применялась для получения порошкообразных катализаторов согласно Примерам 9А, 9В, и 9С с Pt/Pd соотношениями, равными 1/2, 1/4 и 1/8, соответственно.

ПРИМЕР 10: Сравнение носителя на основе оксида циркония по сравнению с носителем на основе оксида алюминия.

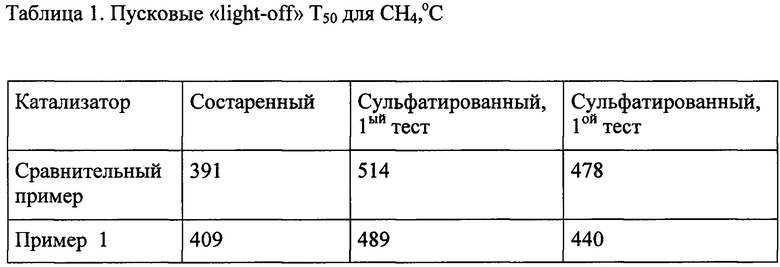

Покрытые монолитные каталитические композиции, полученные в Сравнительном примере и Примере 1, размера 1.5×2'', состаривали посредством термической обработки при 550°С в течение 4 часов 10% потоке воздуха.

Состаривание серой проводили в подаваемой газовой смеси из 10 частей на миллион SO2, 10 об. % Н2O, воздух 0 остальное, при 450°С/25 ч. Общая скорость газового потока составляла 5 л/мин, и общее воздействие SO2 составляет 1.7 г S/л.

Испытание пусковой температуры «light-off» для метана проводили в подаваемой газовой смеси из 1000 частей на миллион СН4, 400 частей на миллион С2H6 600 частей на миллион СО, 150 частей на миллион С3Н6, 240 частей на миллион NO, 5% СO2, 10% O2 и 7% Н2O, и остальное - N2, при SV 50,000/ч. Катализатор нагревали при скорости 15°С/мин от 100 до 600°С, и значения Т50 применяли для сравнения активности.

Результаты показаны в Таблице 1. Состаренный и сульфатированный катализатор согласно Примеру 1 (ZrO2-A) проявлял на 25°С более низкие значения Т50 по сравнению со состаренным и сульфатированным катализатором согласно Сравнительному примеру (Аl2O3) в ходе 1го испытания «light-off», и Т50 предпочтительно выросла на до 38°С в ходе 2го испытания «light-off».

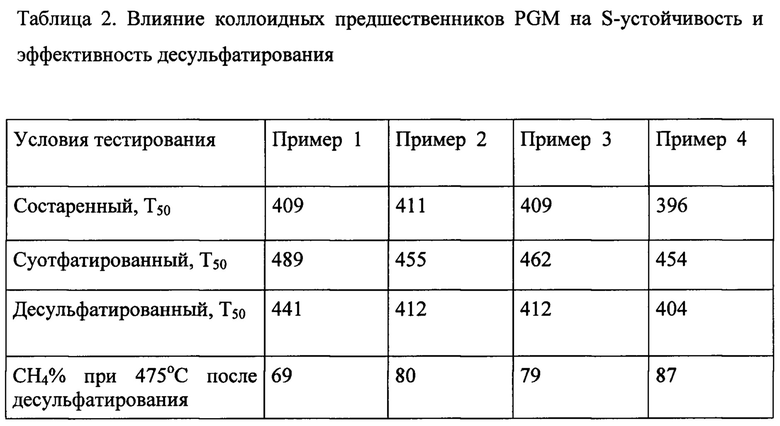

ПРИМЕР 11: Влияние применения коллоидных предшественников PGM на оксид циркония в отношении устойчивости к серы.

Покрытые монолитные каталитические композиции, полученные в Примерах 1 -4, размера 1.5×2'', состаривали и сульфатировали подобным образом, как описано выше.

Состаренные и сульфатированные катализаторы оценивали по той же методике «light-off», как описано выше; для сульфатированных катализаторов температура была повышена только до 475°С во время 2-го испытания «light-off», после чего последовал 30-минутный период стабилизации при той же температуре. Затем проводили кратковременное десульфатирование с пятью циклами: 1 минута без O2 и 1 минута с O2, с последующим 30-минутным периодом стабилизации в пусковой газовой смеси.

Результаты показаны в Таблице 2. Примеры катализаторов 2-4 показали почти на 30-40°С более низкую пусковую температуру Т50 для СН4 после сульфатирования, по сравнению с катализатором Примера 1. Эти данные подтверждают, что коллоидные предшественники PGM приводят к улучшенной S-устойчивости катализаторов окисления метана. Преимущество коллоидных предшественников PGM также продемонстрировано на активностях после десульфатирующей обработки, где значения Т50 для СН4 для катализатора Примеров 2-4 почти сохраняются. Кроме того, превращение метана в стабилизированном состоянии при 475°С после десульфатирования на около 10% выше для катализаторов Примера 2 и Примера 3 (79% и 80%, соответственно) по сравнению с катализатором Примера 1 (69%). Катализатор Примера 4, в котором применяется как коллоидный Pt, так и коллоидный Pd, проявляет дальнейшее улучшение, т.е. превращение метана 87% наблюдается при 475°С после десульфатирования.

Чтобы понять полезный механизм использования коллоидных предшественников PGM, состаренные или сульфатированные катализаторы Примеров 1-3 были проанализированы с применением методики CO-DRIFTS с использованием слоя «washcoat», снятого с покрытых монолитных образцов.

CO-DRIFTS эксперименты проводили на спектрометре Bio-Rad Excalibur FTS 3000 IR, оборудованном детектором МСТ и климатической камерой Pike Technology с ZnSe окнами. Образцы измельчали в тонкий порошок с помощью ступки и пестика, а затем помещали в чашку для образцов. Порошок образца сначала дегидратировали при 400°С в течение 1 часа в потоке Ar при скорости потока 40 мл/мин, а затем охлаждали до 30°С. Инфракрасный спектр собирали для образца без адсорбции молекулярного зонда в качестве эталона. 1% СО в Ar вводили в камеру. Общее время воздействия СО составляет 30 минут. Затем образец продували потоком Ar в течение 2 минут при 30°С и измеряли спектр поглощения СО.

На Фиг. 4 катализаторы примеров 1 и 3 показывают общую более высокую интенсивность поглощения СО, чем катализатор примера 2, из-за более высокой дисперсии PGM в результате использования предшественника нанитрата Pd на основе раствора. В целом, коллоидные предшественники PGM с предварительно сформированными наночастицами металла обычно приводят к более низкой начальной дисперсии, а также к более низкому количеству адсорбции СО. Уникальная особенность, возникающая при использовании коллоидного предшественника Pd, заключается в том, что соотношение поглощенной мостиковой СО относительно поглощенной линейной СО значительно выше, что, как предполагается, обусловлено изначально более крупными частицами Pd, непосредственно полученными из коллоидного предшественника Pd.

На Фиг 5, после эксперимента сульфатирования (1.7 г/л общее воздействие серы), общая интенсивность поглощения СО катализаторов Примера 2 и Примера 3 значительно выше, чем катализатора Примера 1. В частности, катализатор из примера 2 также демонстрирует значительный пик около 1900 см-1, который обусловлен адсорбированной мостиковой СО. Результат испытания CO-DRIFTS полностью согласуется с данными активности, показанными в таблице 2.

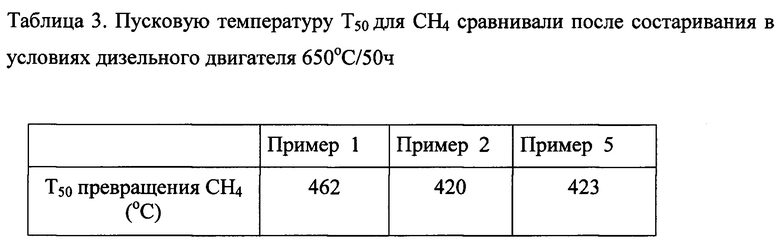

ПРИМЕР 12: Влияние применения коллоидных предшественников PGM на оксид циркония в отношении стабильности к состариванию.

Покрытые монолитные катализаторы Примеров 1, 2 и 5 подвергали состариванию в условиях дизельного двигателя при 650°С в течение 50 часов с использованием дизельного топлива со сверхнизким содержанием серы. Пусковую активность «light-off» сравнивали в Таблице 3.