Изобретение относится к технологии калийных удобрений с улучшенными товарными характеристиками и может использоваться в химической промышленности для снижения слеживаемости, повышения статической и динамической прочности гранул удобрений.

Известен способ получения непылящего мелкозернистого хлористого калия /RU №2085490 от 06.03.1995/ включающий сушку и кондиционирование продукта, с целью снижения пылимости и улучшения текучести готового продукта хлористый калий классифицируют по классу крупности +0,1-0,2 мм на мелкую и крупную фракции, раздельно кондиционируют крупную фракцию с реагентами пылеподавителем и антислеживателем, мелкую фракцию кондиционируют с пылеподавителем, а затем крупную и мелкую фракции перемешивают методом многократной пересылки. При этом с целью улучшения текучести готового продукта высушенный хлористый калий дополнительно обеспыливают в пневмоклассификаторе по классу крупности 0,1 мм.

Недостатком способа является неравномерность распределения пылеподавителя и антислеживателя на мелкозернистом хлористом калии, что приводит к снижению эффективности кондиционирующих реагентов.

Известен способ /RU №2157356 от 10.03.1999/ получения гранулированного хлористого калия, который включает обеспыливание его в кипящем слое, смачивание и сушку гранул продукта с последующим кондиционированием органическими веществами и охлаждением, при этом смачивание и сушку ведут одновременно в кипящем слое, используя для этого суспензию хлористого калия в его насыщенном растворе с Ж:Т = 0,7 - 2,5, а сушку ведут при температуре выше 100°С, при наличии в продукте хлоридов щелочноземельных металлов, дополнительно кондиционирование ведут минеральными веществами, связывающими ионы металла в негигроскопические продукты.

Недостатком способа является неравномерность распределения органических кондиционирующих реагентов на гранулированном хлористом калии, что приводит к снижению эффективности кондиционирующих реагентов.

Наиболее близким способом того же назначения к заявленному способу по совокупности признаков является способ пылеподавления мелкозернистого флотационного хлористого калия /RU №2095387 от 14.04.1995/ за счет кондиционирования специальными реагентами. Сущность изобретения состоит в том, что флотационный хлористый калий обрабатывают одновременно углеводородом, содержащим 0,5-2,0 вес. % нафтеновых кислот, и водным щелочным раствором. В качестве углеводорода используют минеральное масло, в которое добавляют 0,5-2,0 вес. % нафтеновых кислот или обезмасленный вакуумный газойль. В качестве щелочного раствора используют раствор едкого натра, едкого калия, кальцинированной соды при расходе не менее 0,1 кг/т. Данный способ принят за прототип.

Недостатком способа является неравномерность распределения органических кондиционирующих реагентов на гранулированном хлористом калии, что приводит к снижению эффективности кондиционирующих реагентов.

Задача, на решение которой направлено заявляемое изобретение, - разработка способа кондиционирования калийных удобрений, позволяющего равномерно распределять органические кондиционирующие реагенты на гранулированном хлористом калии, повысить эффективность кондиционирующих реагентов, улучшить товарные характеристики хлористого калия.

Поставленная задача была решена за счет того, что в способе кондиционирования калийных удобрений, включающем обработку гранул или порошка калийных удобрений кондиционирующим реагентом, согласно изобретению в качестве реагента используют эмульсию амина в масле, подвергнутую нагреванию и предварительной обработке ультразвуком.

При этом для приготовления амино-масляной эмульсии в качестве аминов используют преимущественно дистиллированные амины С18, а в качестве масла - индустриальное масло «И-40А», концентрация амина в амино-масляной эмульсии составляет не менее 8% (масс.), амино-масляную эмульсию выдерживают при температурах 70-80°С в течение 90-120 минут до полного растворения хлопьев, перед обработкой гранул или порошка калийных удобрений амино-масляной эмульсией ее подвергают ультразвуковой обработке предпочтительно с частотой не более 22 КГц, интенсивностью не менее 10 Вт/см2 в течение не менее 1 минуты. Причем, обработку гранул или порошка калийных удобрений амино-масляной эмульсией проводят непосредственно после ультразвуковой обработки предпочтительно при температуре не менее 75°С.

Примеры осуществления способа.

Пример 1.

Получение кондиционирующего агента проводили следующим образом. В термостатируемый реактор с рубашкой вносили заданный объем индустриального масла «И-40А». При помощи программируемого термостата масло нагревали до температуры 70°С, после чего в масло вносили дистиллированные амины C18 марки «Лютамин ТН 95». Концентрация амина в смеси составляла 8% (масс.). Аминомасляную смесь (АМС) выдерживали при температуре 75°С в течение 120 минут до полного растворения хлопьев амина. Далее АМС обрабатывали ультразвуком с использованием погружного излучателя ультразвука частотой 22 кГц при интенсивности 30 Вт/см2 в течение 60 секунд с последующим измерением размеров получаемых флокул амина.

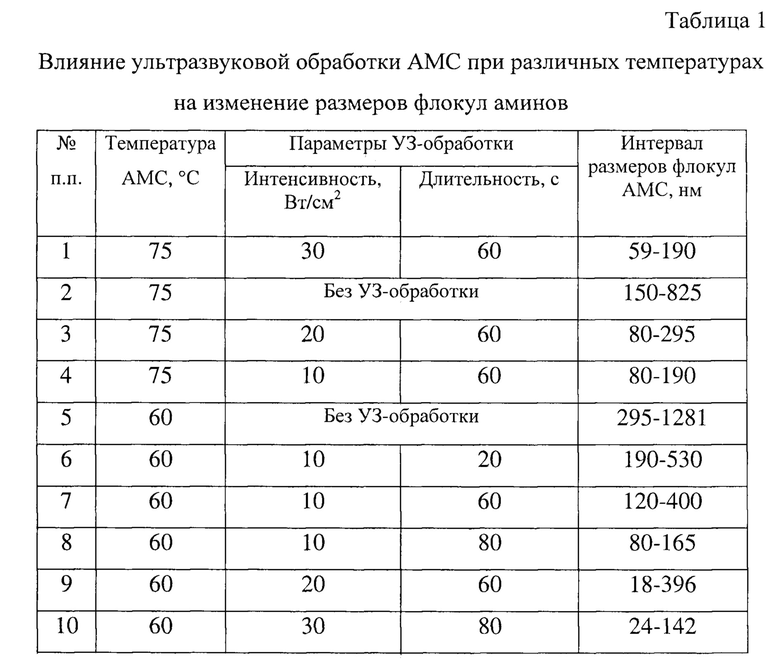

Измерение размеров флокул аминов осуществляли с помощью системы регистрации наночастиц на приборе «Zetasizer Nano ZS», позволяющем проводить оценку размеров частиц в интервале от 0,3 нм до 10 мкм. Анализ проводится по методу динамического рассеяния света (ДРС) с использованием технологии неинвазивного обратного рассеяния. Для определения размеров флокул аминов проводили отбор 1,2-1,7 мл АМС. Пробу помещали в специальную чистую кювету, установленную в ячейку прибора и прогретую до температуры 75°С. Затем при заданных параметрах раствора (вязкость, индекс преломления, температура) проводили измерение. Прибор проводит последовательно не менее 12 измерений размеров частиц в объеме образца, затем усредняет их и заносит данные в протокол измерения. Размер флокул аминов приведен в таблице 1 и находится в диапазоне 59-190 нм.

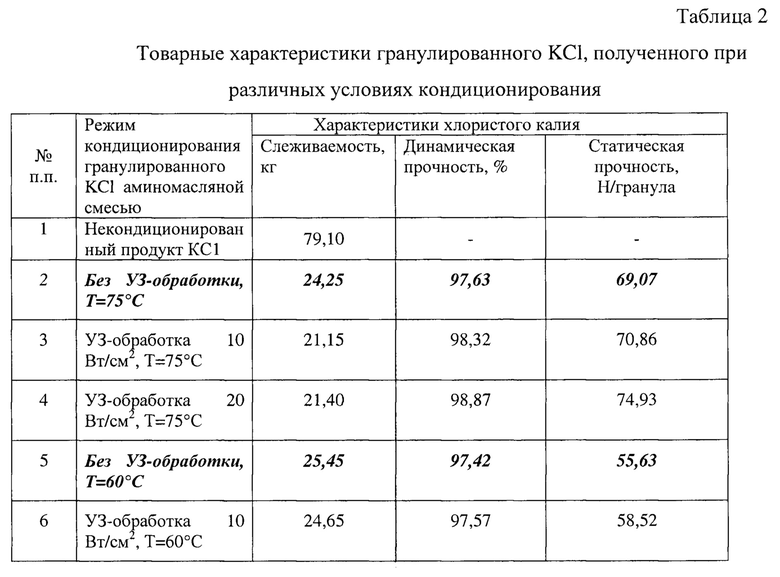

Пример 2. Получение кондиционирующего агента проводили по примеру 1 с тем отличием, что АМС не обрабатывали ультразвуком. Размер флокул аминов приведен в таблице 1 и находится в диапазоне 150-825 нм. Товарные характеристики гранулированного KCl, полученного при указанных условиях кондиционирования приведены в таблице 2, пример 2.

Пример 3. Получение кондиционирующего агента проводили по примеру 1 с тем отличием, что АМС обрабатывали ультразвуком при интенсивности 20 Вт/см2 в течение 60 секунд. Размер флокул аминов приведен в таблице 1 и находится в диапазоне 80-295 нм. Товарные характеристики гранулированного KCl, полученного при указанных условиях кондиционирования приведены в таблице 2, пример 4.

Пример 4. Получение кондиционирующего агента проводили по примеру 1 с тем отличием, что АМС обрабатывали ультразвуком при интенсивности 10 Вт/см2 в течение 60 секунд. Размер флокул аминов приведен в таблице 1 и находится в диапазоне 80-190 нм. Товарные характеристики гранулированного KCl, полученного при указанных условиях кондиционирования приведены в таблице 2, пример 3.

Пример 5. Получение кондиционирующего агента проводили по примеру 1 с тем отличием, что АМС готовили при температуре 60°С и не обрабатывали ультразвуком. Размер флокул аминов приведен в таблице 1 и находится в диапазоне 295-1281 нм. Товарные характеристики гранулированного KCl, полученного при указанных условиях кондиционирования приведены в таблице 2, пример 5.

Пример 6. Получение кондиционирующего агента проводили по примеру 1 с тем отличием, что АМС готовили при температуре 60°С и обрабатывали ультразвуком при интенсивности 10 Вт/см2 в течение 20 секунд. Размер флокул аминов приведен в таблице 1 и находится в диапазоне 190-530 нм.

Пример 7. Получение кондиционирующего агента проводили по примеру 1 с тем отличием, что АМС готовили при температуре 60°С и обрабатывали ультразвуком при интенсивности 10 Вт/см2 в течение 60 секунд. Размер флокул аминов приведен в таблице 1 и находится в диапазоне 120-400 нм. Товарные характеристики гранулированного KCl, полученного при указанных условиях кондиционирования приведены в таблице 2, пример 6.

Пример 8. Получение кондиционирующего агента проводили по примеру 1 с тем отличием, что АМС готовили при температуре 60°С и обрабатывали ультразвуком при интенсивности 10 Вт/см2 в течение 80 секунд. Размер флокул аминов приведен в таблице 1 и находится в диапазоне 80-165 нм.

Пример 9. Получение кондиционирующего агента проводили по примеру 1 с тем отличием, что АМС готовили при температуре 60°С и обрабатывали ультразвуком при интенсивности 20 Вт/см2 в течение 60 секунд. Размер флокул аминов приведен в таблице 1 и находится в диапазоне 18-396 нм.

Пример 10. Получение кондиционирующего агента проводили по примеру 1 с тем отличием, что АМС готовили при температуре 60°С и обрабатывали ультразвуком при интенсивности 30 Вт/см2 в течение 80 секунд. Размер флокул аминов приведен в таблице 1 и находится в диапазоне 24-142 нм.

Из анализа данных таблицы 1 видно, что при использовании ультразвуковой обработки АМС происходит снижение размера флокул аминов или диспергация. После УЗ-обработки средний размер флокул аминов уменьшается в несколько раз по сравнению с исходной эмульсией. Эффективность воздействия ультразвука на диспергацию флокул аминов возрастает с увеличением интенсивности и длительности воздействия ультразвука. Так при температуре 60°С при интенсивности ультразвуковой обработки 30 Вт/см2 и длительности обработки АМС 80 секунд (пример 10) размер флокул снижается до 24-142 нм по сравнению с размерами флокул 295-1281 нм без воздействия ультразвука (пример 5). Аналогичный эффект диспергации флокул аминов в АМС наблюдается и при температуре 75°С (сравните примеры 1, 3, 4 с ультразвуковой обработкой и пример 2 без ультразвуковой обработки).

Диспергация флокул аминов в АМС после ультразвуковой обработки способствует повышению эффективности кондиционирующего действия аминов и улучшению товарных характеристик хлористого калия за счет лучшего распределения кондиционирующего агента на поверхности частиц продукта KCl.

Нанесение эмульсии приготовленной АМС, обработанной или не обработанной ультразвуком, на гранулы хлористого калия осуществляли следующим образом.

Взвешенную на весах порцию гранулированного KCl массой 500,0±0,1 г. помещали в фарфоровую чашку объемом 850 мл и наносили на нее при перемешивании распылением свежеприготовленную аминомасляную смесь после УЗ-обработки с расходом 2,6 л/т при постоянном перемешивании. Полученную пробу помещали в герметичную тару для исключения попадания влаги воздуха и выдерживали в течение суток для выравнивания температуры пробы и окружающего воздуха. Затем у каждой пробы оценивают товарные характеристики по методикам, описанным ниже.

Слеживаемость - свойство удобрений терять сыпучесть при длительном хранении - определяли при помощи стандартного анализатора «АСАР EASY». Для этого из гранул хлористого калия, обработанного АМС, прессовали брикет удобрения в форме цилиндра в течение 10 минут с усилием 3000 Н. Далее этот брикет подвергали сжатию. Усилие, при котором происходило разрушение брикета, и являлось характеристикой слеживаемости гранул хлористого калия.

Динамическая прочность - это прочность гранул минерального удобрения, определяемая степенью его разрушения при ударе о твердую поверхность с определенной силой. Динамическую прочность гранул определяли по степени их разрушения (в процентах) при воздействии ударных нагрузок на стандартном приборе ПКПГ. Принцип измерения динамической прочности и истираемости заключается в том, что испытываемые образцы подвергают одновременно ударным нагрузкам и силам трения. Испытания осуществляли во вращающемся барабане с металлическими шариками прибора ПКПГ. Для исследования отбирали фракцию гранул кондиционированного хлористого калия -4+2 мм массой ~250 г., делили ее на две равные части, после чего загружали в отсеки прибора ПКПГ вместе с массой стальных шариков, равной массе пробы. Испытания проводили при скорости вращения барабана 60-80 об/мин. в течение 10 мин. После проведения испытаний определяли содержание фракции -2 мм (в процентах) просеиванием через сито на виброгрохоте в течение 10 мин. Содержание фракции +2 мм (в процентах) соответствует динамической прочности гранул, содержание фракции -2 мм (в процентах) соответствует истираемости гранул.

Для исследования статической прочности кондиционированного продукта отбирали гранулы крупностью -5,0…+2,5 мм. Отобранные гранулы анализировали на прочность при помощи измерителя прочности гранул «ИПГ-1». При этом испытуемая гранула помещается на матрицу, включается двигатель, происходит перемещение пуансона сверху вниз до разрушения гранулы. Результат измерения фиксируется на цифровом индикаторе. Для усреднения получаемых значений прочности от каждой пробы отбирают по 30 гранул продукта KCl.

Показатели товарных характеристик хлористого калия, кондиционированного АМС, обработанной ультразвуком в течение 60 секунд при указанных условиях, приведены в таблице 2.

Из приведенных в таблице 2 результатов измерений характеристик до и после кондиционирования при температуре 75°С следует, что операция кондиционирования по заявляемому способу позволяет по сравнению с прототипом снизить слеживаемость KCl в несколько раз, повысить динамическую и статическую прочности гранул. При этом обработка ультразвуком аминомаслянной смеси при интенсивности 20 Вт/см2 в течение не менее 60 секунд повышает эффективность кондиционирующего воздействия на слеживаемость, динамическую и статическую прочности гранул. Проведение кондиционирования хлористого калия при температуре 60°С обеспечивает худшие товарные характеристики KCl, чем при температуре 75°С.

Таким образом, использование предлагаемого способа позволяет повысить эффективность кондиционирующих реагентов на слеживаемость, динамическую и статическую прочности гранул удобрений за счет равномерного распределения органических кондиционирующих реагентов на хлористом калии.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ФЛОТАЦИОННОГО ОБОГАЩЕНИЯ СИЛЬВИНИТОВЫХ РУД | 2020 |

|

RU2776172C1 |

| СПОСОБ ГРАНУЛИРОВАНИЯ ФЛОТАЦИОННОГО ХЛОРИСТОГО КАЛИЯ | 2022 |

|

RU2800355C1 |

| СПОСОБ ФЛОТАЦИОННОГО ОБОГАЩЕНИЯ СИЛЬВИНИТОВЫХ РУД | 2022 |

|

RU2777020C1 |

| СПОСОБ УМЕНЬШЕНИЯ СЛЕЖИВАЕМОСТИ КАЛИЙНОГО УДОБРЕНИЯ | 1991 |

|

RU2019534C1 |

| СПОСОБ ПОЛУЧЕНИЯ ХЛОРИСТОГО КАЛИЯ ИЗ КАЛИЙСОДЕРЖАЩИХ РУД | 1998 |

|

RU2144435C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО КАЛИЙНОГО УДОБРЕНИЯ | 2007 |

|

RU2357943C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ХЛОРИСТОГО КАЛИЯ | 2021 |

|

RU2769801C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННЫХ УДОБРЕНИЙ | 1997 |

|

RU2111940C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ХЛОРИСТОГО КАЛИЯ | 1999 |

|

RU2157356C1 |

| СПОСОБ ГИДРОФОБИЗАЦИИ КАЛИЙНЫХ УДОБРЕНИЙ | 1997 |

|

RU2116993C1 |

Изобретение относится к сельскому хозяйству. Способ кондиционирования калийных удобрений включает обработку гранул или порошка калийных удобрений кондиционирующим реагентом, причем в качестве реагента используют эмульсию амина в масле, содержащую преимущественно дистиллированные амины C18, индустриальное масло с концентрацией амина не менее 8 мас.%, при этом перед обработкой гранул или порошка калийных удобрений амино-масляной эмульсией ее нагревают и подвергают ультразвуковой обработке. Изобретение позволяет равномерно распределять органические кондиционирующие реагенты на гранулированном хлористом калии, повысить эффективность кондиционирующих реагентов, улучшить товарные характеристики хлористого калия. 3 з.п. ф-лы, 2 табл., 10 пр.

1. Способ кондиционирования калийных удобрений, включающий обработку гранул или порошка калийных удобрений кондиционирующим реагентом, отличающийся тем, что в качестве реагента используют эмульсию амина в масле, содержащую преимущественно дистиллированные амины C18, индустриальное масло с концентрацией амина не менее 8 мас.%, при этом перед обработкой гранул или порошка калийных удобрений амино-масляной эмульсией ее нагревают и подвергают ультразвуковой обработке.

2. Способ по п. 1, отличающийся тем, что амино-масляную эмульсию выдерживают при температурах 70-80°С в течение 90-120 минут до полного растворения хлопьев.

3. Способ по п. 1, отличающийся тем, что перед обработкой гранул или порошка калийных удобрений амино-масляной эмульсией ее подвергают ультразвуковой обработке с частотой не более 22 КГц, интенсивностью не менее 10 Вт/см2 в течение не менее 1 минуты.

4. Способ по п. 1, отличающийся тем, что обработку гранул или порошка калийных удобрений амино-масляной эмульсией проводят непосредственно после ультразвуковой обработки при температуре не менее 75°С.

| СПОСОБ ПЫЛЕПОДАВЛЕНИЯ МЕЛКОЗЕРНИСТОГО ФЛОТАЦИОННОГО ХЛОРИСТОГО КАЛИЯ | 1995 |

|

RU2095387C1 |

| CN 102066289 A, 18.05.2011 | |||

| CN 107105643 A, 29.08.2017. | |||

Авторы

Даты

2021-02-09—Публикация

2020-07-28—Подача