ПРЕДЛАГАЕМОЕ ИЗОБРЕТЕНИЕ относится к областям химической технологии экологии И МОЖЕТ БЫТЬ ИСПОЛЬЗОВАНО для создания установок и ведения обезвреживания отходов пороха и пиротехнических составов (ПТС).

Существующая практика обезвреживания отходов производства взрывчатых веществ, отходов пороха и ПТС преимущественно предусматривает открытое сжигание. Основными недостатками является взрывоопасность и загрязнение окружающей среды продуктами сгорания /1/ (Г.Я. Павловец, В.Ю. Мелешко, Э.Д. Эпинатьев, А.В. Рощин, Химическая безопасность, 2017, том 1, №2. С. 166-175). Поэтому, альтернативными являются способы обезвреживания отходов пороха и ПТС, которые не связаны с сжиганием.

Известен «Способ переработки отходов бездымных порохов» (патент RU 2083590 С1) путем механического измельчения в водной среде, автоклавной обработки в растворах кислот при температуре 140°С, с последующей промывкой массы до нейтральной среды и обезвоживания этиловым спиртом. Полученная нитроцеллюлоза возможна к применению в рецептуре лакокрасочной продукции и товаров бытовой химии.

ОДНАКО В УКАЗАННОМ СПОСОБЕ требуется большое количество воды, растворов кислот и этилового спирта, причем отработанные жидкости, после использования, становятся жидкими отходами, обезвреживание которых в заявке не обсуждается, что делает технологию проблемной в части обеспечения норм экологической безопасности.

Известен «Способ переработки устаревших пироксилиновых порохов» (Заявка на изобретение 93056101/04, 20.09.1994) путем переэтирификации пороха смесью уксусного ангидрида и метиленхлорида. Полученные ацетонитраты целлюлозы могут быть использованы в составе этролов и лаковых композиций.

ОДНАКО В УКАЗАННОМ СПОСОБЕ используются, опасные реагенты уксусный ангидрид и метиленхлорид, которые относятся к прекурсорам и наркотичесим веществам, причем отработанные жидкости, после использования, становятся жидкими отходами, обезвреживание которых в заявке не обсуждается, что делает технологию проблемной в части обеспечения норм экологической безопасности.

КРОМЕ ТОГО, ИЗВЕСТЕН «Способ уничтожения суспензий взрывчатых веществ нитроаминового ряда щелочным гидролизом» (патент RU 2227267 С1, МПК, F42D, С06В 21/00 Авторы: Мелешенко В.Ю., Карелин В.А., Кирий Г.В., Краснобаев Ю.Л., опубликован 20.04.2004, бюл. 11) ЯВЛЯЮЩИЙСЯ ПРОТОТИПОМ ПРЕДЛАГАЕМОГО ИЗОБРЕТЕНИЯ

В этом способе уничтожения взрывчатого вещества щелочным гидролизом, включающий приготовление раствора гидроксида натрия в водной среде, соединение раствора гидроксида натрия в водной среде с взрывчатым веществом в реакторе, подогрев полученной смеси раствора гидроксида натрия в водной среде с взрывчатым веществом и проведение щелочного гидролиза, отвод газообразных продуктов гидролиза из реактора, отличающийся тем, что взрывчатое вещество используют в виде водной суспензии, раствор гидроксида натрия в водной среде готовят путем суспендирования и выщелачивания в воде нагретого дисперсного феррита натрия, взятого с избытком по отношению к стехиометрическому содержанию, подогрев смеси раствора гидроксида натрия в водной среде с взрывчатым веществом проводят до температуры выше 100°С, после проведения щелочного гидролиза регенерируют исходный дисперсный феррит натрия путем обезвоживания и прокалки смеси продуктов гидролиза с избытком гидроксида натрия и выщелоченным дисперсным ферритом натрия, регенерированный дисперсный феррит натрия, нагретый при прокалке, направляют на приготовление раствора гидроксида натрия в водной среде, нейтрализуют в каталитическом нейтрализаторе-стабилизаторе отводимые из реактора газообразные продукты гидролиза совместно с газообразными отходами обезвоживания и прокалки смеси продуктов гидролиза, полученными при регенерации исходного дисперсного феррита натрия.

ОДНАКО В УКАЗАННОМ СПОСОБЕ требуется:

- 1) утилизация загрязненных вод

- 2) расход топлива для обогрева реактора с кипящим слоем с температурой до 950°С, а также, для дожигания газообразных продуктов гидролиза

- 3) специализированная установка, состоящая из 13-ти отдельных аппаратов, в том числе с движущимися частями: два насоса, барабанная сушилка.

Перечисленное осложняет практическую реализацию решения-прототипа, в том числе необходимостью обслуживания движущихся частей аппаратов.

ТЕХНИЧЕСКИМ РЕЗУЛЬТАТОМ (ЗАДАЧЕЙ) ПРЕДЛАГАЕМОГО ИЗОБРЕТЕНИЯ ЯВЛЯЕТСЯ способ и установка обезвреживания отходов пороха и пиротехнических составов, обеспечивающая:

1) получение малоопасных отходов 4-го класса опасности (малоопасные), при отсутствии выброса загрязняющих веществ в атмосферный воздух, и жидких отходов

2) не требующая топлива для обогрева реактора и дожигания газообразных продуктов гидролиза

3) установка состоит из простых аппаратов с отсутствием движущихся частей

В способе уничтожения взрывчатого вещества щелочным гидролизом, включающий приготовление раствора гидроксида натрия в водной среде, соединение раствора гидроксида натрия в водной среде с взрывчатым веществом в реакторе, подогрев полученной смеси раствора гидроксида натрия в водной среде с взрывчатым веществом и проведение щелочного гидролиза, отвод газообразных продуктов гидролиза из реактора, при этом обезвреживание отходов пороха и ПТС, основано на жидкофазном взаимодействии названных отходов с гидроксидом натрия (щелочь), с нейтрализацией полученного материала ортофосфорной кислотой (кислота) и финишным отверждением полученного полупродукта щелочной деструкции высоко-кальциевой золой уноса угольных ТЭЦ. Сформировавшийся материал (вторичные отходы) относится к отходам 4-го класса опасности (малоопасные) на основании протоколов биотестирования аккредитованной лаборатории.

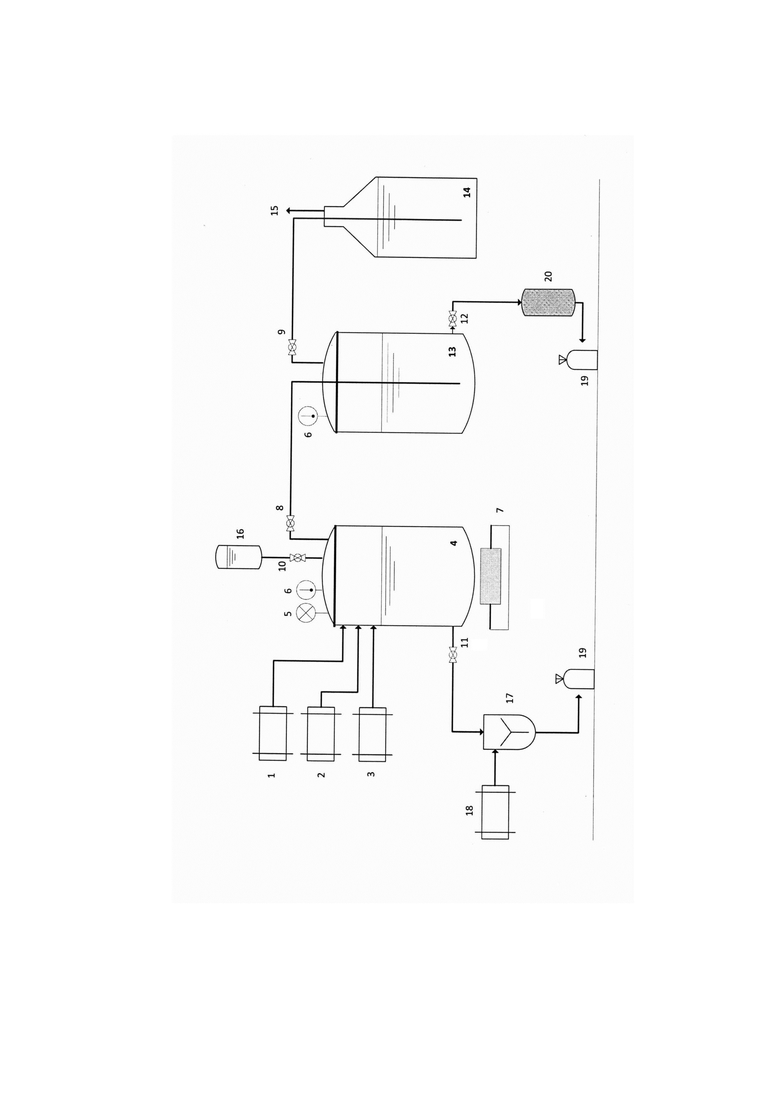

На чертеже представлена схема установки, реализующей предлагаемый способ.

Устройство содержит: емкость для размещения воды (1); емкость для размещения гидроксида натрия (2); емкость для размещения отходов пороха и ПТС (3); реактор-автоклав из нержавеющей стали со съемной крышкой, рассчитанный на избыточное давление до 3 атм. (4); манометр (5); термометры, работают одновременно, (6); емкость для ортофосфорной кислоты (16); вентили, работают в соответствие с регламентом технологического процесса, (8)-(12); электронагреватель (7); аппарат газоочистки из нержавеющей стали со съемной крышкой (13); типовая бутыль из полиэтилена (ПЭТ-бутыль) (14); емкость для размещения высоко-кальциевой золы уноса ТЭЦ (18); емкость для смешения высоко-кальциевой золы уноса с полупродуктом щелочной деструкции (17); емкость для размещения высоко-кальциевой золы уноса (20); мешки для сбора твердых отходов 4-го класса опасности после отверждения жидких отходов щелочной деструкции пороха или ПТС (19); трубка для выхода очищенных газов в атмосферу (15).

СПОСОБ ОСУЩЕСТВЛЯЕТСЯ проведением определенных стадий технологического процесса, определенной продолжительности, следующим образом:

Стадия 1 продолжительностью 10 минут. Подготовка рассчитанных количеств исходных материалов: воды в емкости (1); твердой щелочи в емкости (2), отходов пороха и ПТС в емкости (3), в весовых пропорциях: отходы пороха и ПТС)/(твердая щелочь) в интервалах от 0,5/1 до 1,5/1. Количества отходов меньше нижней границы интервала, приводит к перерасходу реагентов и электроэнергии, количества отходов превышающее верхнюю границу интервала, приводит к неполной щелочной деструкции отходов пороха и ПТС. Исходные материалы из емкостей вводятся в реактор (4) в последовательности: вода - твердая щелочь - отходы пороха и ПТС

Стадия 2 продолжительностью 60 минут. Включение электронагревателя (7). Нагревание в реакторе (4) раствора щелочи с введенными отходами (порох и ПТС) (далее реакционная смесь) от комнатной температуры до температур в интервале 96-99С. Нагревание ниже температуры, указанной в интервале, приводит к неполной деструкции отходов, что сохраняет огне-взрывоопасность материалов, верхняя температура интервала определена температурой кипения воды при атмосферном давлении. Газовые продукты реакции отводятся через трубку с вентилем (8) в аппарат газоочистки (13), который соединен трубкой с вентилем (9) с типовой ПЭТ-бутылью, заполненной водой (14). При этом вентили (8) и (9) находятся в положении «открыто», что дает выход очищенным газам в атмосферу (15).

Стадия 3 продолжительностью 120 минут. Отключение электронагревателя (7). Изоляция реактора (4), закрыванием вентиля (8), от аппарата газоочистки (13). При этом происходит повышение температуры до значений в интервале 111-127 С, и повышении давления в реакторе до значений в интервале 1,5-2,5 атм., за счет экзотермического процесса химической реакции, протекающей в замкнутом объеме. Достижение температуры, а, следовательно, и давления, ниже, указанных в интервалах, приводит к неполной деструкции отходов с сохранением огне-взрывоопасность материалов, верхняя температура, а, следовательно, и давление, указанных в интервалах, определена верхним значением давления, допустимым для реактора (4). Последующее охлаждение реактора (4) проводится до достижения температуры 50 С.

Стадия 4 продолжительностью 60 минут. Введение кислоты в весовых пропорциях кислота/ отходы пороха и ПТС от 1/3 до 3/1 в реакционную смесь в реакторе (4) из емкости с орто-фосфорной кислотой (16), открыванием вентиля (10). Введение кислоты ниже значений интервала приводит к повышенной остаточной щелочности, а введение кислоты выше значений интервала приводит к повышенной кислотности полупродукта, что ухудшит отверждение полупродукта на стадии 5. При этом реактор (4) соединен открытым вентилем (8) с аппаратом (13), который, в свою очередь, открытым вентилем (9) соединен с ПЭТ-бутылью (14). Это обеспечивает выход газов, образующихся в реакторе (4) в атмосферу (15), после их очистки в аппарате (13). После введения кислоты полученный полупродукт щелочной деструкции охлаждается до 50 С.

Стадия 5 продолжительностью 30 минут. Отверждение полупродукта смешением с высоко-кальциевой золой угольных ТЭЦ, путем введения полупродукта открыванием вентиля (11) из реактора (4) в емкость (17) для смешения высоко-кальциевой золы уноса с полупродуктом щелочной деструкции. Весовое соотношение полупродукт/зола уноса находится в интервале от 0,7/1 до 0,9/1. Введение полупродукта ниже значений интервала приведет к повышенной щелочности, а выше значений интервала приведет к повышенной кислотности полученного отвержденного продукта. В обоих случаях сформировавшийся материал будет относиться к отходом 3-го класса опасности (опасные), что ухудшает экологическую эффективность предлагаемого изобретения. При этом золу из емкости для размещения высоко-кальциевой золы уноса (18) подавали вручную в емкость (17) для смешения высоко-кальциевой золы уноса с полупродуктом щелочной деструкции, а перемешивание производили ручной дрелью с насадкой (не указана на чертеже). Полученный отвержденный продукт (отход 4-го класса опасности) затаривали в мешки (19).

Стадия 6, время не нормировано. Проводится после наполнения аппарата (13), до заданного уровня, жидкими конденсированными продуктами, удаленными из реактора (4).

Отверждение отработанных вод после газоочистки путем удаления жидких конденсированных продуктов из аппарата (13) через открытый вентиль (12) в емкость для размещения высоко-кальциевой золы уноса (20), при весовом соотношении жидкость / зола уноса = 1/2. Полученный отвержденный продукт (отход 4-го класса опасности) затаривали в мешки (19).

В частных вариантах изобретения способ осуществляли следующим образом, при следующих реальных параметрах процесса:

Пример 1

В отдельных емкостях подготавливали исходные материалы, в количестве: - емкость (1) - 7,5 литров воды из централизованной системы водоснабжения; емкость (2) - 1,0 кг твердого гидроксида натрия; емкость (3) - 1,0 кг отходов пороха и ПТС.

Исходные материалы вводили в реактор (4) в последовательности: вода, из емкости (1); твердая щелочь, из емкости (2); отходы пороха и ПТС из емкости (3). Дальнейшее ведение процесса не зависит от вида введенных отходов: порох и ПТС.

Включение электронагревателя (7). Нагревание в реакторе (4) раствора щелочи с введенными отходами (порох и ПТС) (далее реакционная смесь) от комнатной температуры до 98°С. Газовые продукты реакции отводятся через трубку с вентилем (8) в аппарат (13), который соединен трубкой с вентилем (9) с типовой ПЭТ-бутылью, заполненной водой (14). При этом названные вентили (8) и (9) находятся в положении «открыто», что дает выход очищенным газам в атмосферу (15).

Отключение электронагревателя (7). Изоляция реактора (4), закрыванием вентиля (8), от аппарата (13). При этом происходит повышение температуры до 120°С, и повышении давления в реакторе до значений 2,0 атм., за счет экзотермического процесса химической реакции, протекающей в замкнутом объеме.

Введение кислоты в реакционную смесь в реакторе (4). Из емкости (16) вводили 640 мл ортофосфорной кислоты, открыванием вентиля (10) на трубке, соединяющей реактор (4) и емкость (16). При этом реактор (4) соединен с открытым вентилем (8) с аппаратом (13), который, в свою очередь, открытым вентилем (9) соединен с ПЭТ-бутылью (14). Это обеспечивает выход газов, образующихся в реакторе (4) в атмосферу (16), после их очистки в аппарате (13). После введения кислоты полученный полупродукт щелочной деструкции охлаждается до 50°С.

Отверждение полупродукта смешением с высоко-кальциевой золой угольных ТЭЦ, проводили в смесителе, путем введения полупродукта через открытый вентиль (11) из реактора (4) в емкость для смешения высоко-кальциевой золы уноса с полупродуктом щелочной деструкции (17). При этом золу из емкости для размещения высоко-кальциевой золы уноса (18), в количестве 10 кг подавали вручную в емкость (17) для смешения высоко-кальциевой золы уноса с полупродуктом щелочной деструкции, в количестве 7,9 кг, а перемешивание производили ручной дрелью с насадкой (не указана на чертеже). Полученный отвержденный продукт (отход 4-го класса опасности) затаривали в мешки (19).

Наполнение аппарата газоочистки (13), до заданного уровня, конденсированными продуктами, удаленными из реактора (4), достигается после обезвреживания партий отходов пороха и ПТС, суммарным весом 10 кг. После этого, проводили удаление жидкости в количестве 5 кг из аппарата газоочистки (13) через открытый вентиль (12) в емкость для размещения высоко-кальциевой золы уноса (20), в которой находится 10 кг золы. Полученный отвержденный продукт (отход 4-го класса опасности) затаривали в мешки (19).

Пример 2

В отдельных емкостях подготавливали исходные материалы, в количестве: - емкость (1) - 7,5 литров воды из централизованной системы водоснабжения; емкость (2) - 1,0 кг твердого гидроксида натрия; емкость (3) - 0,5 кг отходов пороха и ПТС.

Исходные материалы вводят в реактор (4) в последовательности: вода, из емкости (1); твердая щелочь, из емкости (2); отходы пороха, и ПТС из емкости (3). Дальнейшее ведение процесса не зависит от вида введенных отходов: порох и ПТС.

Включение электронагревателя (7). Нагревание в реакторе (4) раствора щелочи с введенными отходами (порох, или ПТС) (далее реакционная смесь) от комнатной температуры до 96°С. Газовые продукты реакции отводятся через трубку с вентилем (8) в аппарат (13), который соединен трубкой с вентилем (9) с типовой ПЭТ-бутылью, заполненной водой (14). При этом названные вентили (8) и (9) находятся в положении «открыто», что дает выход очищенным газам в атмосферу (15).

Отключение электронагревателя (7). Изоляция реактора (4) закрыванием вентиля (8), от аппарата (13). При этом происходит повышение температуры до 111°С, и повышении давления в реакторе до значений 1,5 атм., за счет экзотермического процесса химической реакции, протекающей в замкнутом объеме. Последующее охлаждение реактора (4) проводится до достижения температуры 50°С.

Введение кислоты в реакционную смесь. В реактор (4) из емкости (16) вводили 960 мл ортофосфорной кислоты, открыванием вентиля (10) на трубке, соединяющей реактор (4) и емкость (16). При этом реактор (4) соединен с открытым вентилем (8) с аппаратом (13), который, в свою очередь, открытым вентилем (9) соединен с ПЭТ-бутылью (14). Это обеспечивает выход газов, образующихся в реакторе (4) в атмосферу (16), после их очистки в аппарате газоочистки (13). После введения кислоты полученный полупродукт щелочной деструкции охлаждается до 50°С.

Отверждение полупродукта смешением с высоко-кальциевой золой угольных ТЭЦ, в смесителе, проводили путем введения полупродукта через открытый вентиль (11) из реактора (4) в емкость для смешения высоко-кальциевой золы уноса с полупродуктом щелочной деструкции (17). При этом золу из емкости для размещения высоко-кальциевой золы уноса (18), в количестве 8,0 кг подавали вручную в емкость (17) для смешения высоко-кальциевой золы уноса с полупродуктом щелочной деструкции, в количестве 7,2 кг, а перемешивание производили ручной дрелью с насадкой (не указана на чертеже). Полученный отвержденный продукт (отход 4-го класса опасности) затаривали в мешки (19).

Пример 3

В отдельных емкостях подготавливали исходные материалы, в количестве: - емкость (1) - 7,5 литров воды из централизованной системы водоснабжения; емкость (2) - 1,0 кг твердого гидроксида натрия; емкость (3) - 1,5 кг отходов пороха и ПТС.

Исходные материалы вводили в реактор (4) в последовательности: вода, из емкости (1); твердая щелочь, из емкости (2); отходы пороха и ПТС из емкости (3). Дальнейшее ведение процесса не зависит от вида введенных отходов: порох и ПТС.

Включение электронагревателя (7). Нагревание в реакторе (4) раствора щелочи с введенными отходами (порох и ПТС) (далее реакционная смесь) от комнатной температуры до 99°С. Газовые продукты реакции отводятся через трубку с вентилем (8) в аппарат (13), который соединен трубкой с вентилем (9) с типовой ПЭТ-бутылью, заполненной водой (14). При этом названные вентили (8) и (9) находятся в положении «открыто», что дает выход очищенным газам в атмосферу (15).

Отключение электронагревателя (7). Изоляция реактора (4) закрыванием вентиля (8), от аппарата (13). При этом происходит повышение температуры до 127°С, и повышении давления в реакторе до значений 2,5 атм., за счет экзотермического процесса химической реакции, протекающей в замкнутом объеме. Последующее охлаждение реактора (4) проводится до достижения температуры 50°С.

Введение кислоты в реакционную смесь. В реактор (4) из емкости (16) вводили 320 мл ортофосфорной кислоты, открыванием вентиля (10) на трубке, соединяющей реактор (4) и емкость (16). При этом реактор (4) соединен с открытым вентилем (8) с аппаратом (13), который, в свою очередь, открытым вентилем (9) соединен с ПЭТ-бутылью (14). Это обеспечивает выход газов, образующихся в реакторе (4) в атмосферу (15), после их очистки в аппарате газоочистки (13). После введения кислоты полученный полупродукт щелочной деструкции охлаждается до 50°С.

Отверждение полупродукта смешением с высоко-кальциевой золой угольных ТЭЦ, в смесителе, проводили путем введения полупродукта через вентиль (11) из реактора (4) в емкость для смешения высоко-кальциевой золы уноса с полупродуктом щелочной деструкции (17). При этом золу из емкости для размещения высоко-кальциевой золы уноса (18), в количестве 12,0 кг подавали вручную в емкость (17) для смешения высоко-кальциевой золы уноса с полупродуктом щелочной деструкции, в количестве 8,0 кг, а перемешивание производили ручной дрелью с насадкой (не указана на чертеже). Полученный отвержденный продукт (отход 4-го класса опасности) затаривали в мешки (19).

ТЕХНИЧЕСКИМ РЕЗУЛЬТАТОМ ЯВЛЯЕТСЯ способ и установка для обезвреживания высоко-опасных отходов, не зависимо от вида отходов, или пороха, или ПТС (2-й класс опасности), не зависимо от химического состава отходов: пороха и ПТС, при отсутствии выбросов загрязняющих веществ в атмосферный воздух, отсутствии сброса загрязняющих веществ в водные объекты и канализационную сеть, либо на рельеф местности, с образованием вторичных малоопасных отходов (4-й класс опасности). В предлагаемом способе технологического процесса, который реализуется на предлагаемой установке, устраняются недостатки прототипа и аналогов, при реализации которых наносится ущерб объектам окружающей среды в виде выбросов в атмосферу загрязняющих веществ, отведения загрязняющих веществ в канализационную сеть, образования вторичных опасных отходов, использование дополнительного топлива, использование веществ ограниченного обращения.

| название | год | авторы | номер документа |

|---|---|---|---|

| ОЗОННЫЙ СПОСОБ ОЧИСТКИ СТОЧНЫХ ВОД ОТ НИТРОЭФИРОВ | 2014 |

|

RU2571760C1 |

| СПОСОБ ИММОБИЛИЗАЦИИ И ХРАНЕНИЯ КОНДЕНСИРОВАННЫХ ВРЕДНЫХ ВЕЩЕСТВ | 2005 |

|

RU2291004C1 |

| СПОСОБ УТИЛИЗАЦИИ НЕКОНДИЦИОННЫХ ПЕСТИЦИДОВ | 2008 |

|

RU2360721C1 |

| СПОСОБ ПРОИЗВОДСТВА СОРБЕНТА ТЯЖЕЛЫХ МЕТАЛЛОВ И ДРУГИХ ЗАГРЯЗНИТЕЛЕЙ НА ОСНОВЕ ГЛИНИСТЫХ ПОРОД | 1993 |

|

RU2096081C1 |

| СПОСОБ ХИМИЧЕСКОЙ СТАБИЛИЗАЦИИ ГАЛЬВАНИЧЕСКИХ ШЛАМОВ, ДЛИТЕЛЬНОЕ ВРЕМЯ НАХОДЯЩИХСЯ НА ХРАНЕНИИ | 2005 |

|

RU2282598C1 |

| Щелочеактивированное вяжущее | 2022 |

|

RU2802507C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОРГАНОМИНЕРАЛЬНЫХ УДОБРЕНИЙ И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2296731C2 |

| КОМПОЗИЦИЯ ДЛЯ ОТВЕРЖДЕНИЯ ЖИДКИХ РАДИОАКТИВНЫХ ОТХОДОВ | 2008 |

|

RU2375774C1 |

| СПОСОБ РЕГЕНЕРАЦИИ ОКТОГЕНА ИЗ СМЕСЕВЫХ ТВЕРДЫХ РАКЕТНЫХ ТОПЛИВ НА ОСНОВЕ АКТИВНОГО СВЯЗУЮЩЕГО | 2003 |

|

RU2237644C1 |

| СМЕСЬ ДЛЯ РЕКУЛЬТИВАЦИИ ШЛАМОХРАНИЛИЩ | 1994 |

|

RU2084417C1 |

Изобретение относится к областям химической технологии и экологии и может быть использовано для создания установок и ведения обезвреживания отходов пороха и пиротехнических составов (ПТС). Способ уничтожения взрывчатого вещества щелочным гидролизом, включает приготовление реакционной смеси, включающей воду, гидроксид натрия в качестве щелочи и взрывчатое вещество, подогрев полученной смеси и проведение щелочного гидролиза, отвод газообразных продуктов гидролиза из реактора. Новым является то, что в качестве взрывчатого вещества обезвреживают отходы пороха и пиротехнических составов (ПТС), при этом после проведения щелочного гидролиза реакционную смесь охлаждают и в реактор вводят ортофосфорную кислоту, полученный продукт щелочной деструкции охлаждают с последующим его отверждением путем смешения с высококальциевой золой уноса угольных тепловых электростанций (ТЭЦ). Техническим результатом изобретения является создание способа и установки для обезвреживания высоко-опасных отходов, независимо от вида отходов, или пороха, или ПТС (2-й класс опасности), а также независимо от химического состава отходов: пороха и ПТС, при отсутствии выбросов загрязняющих веществ в атмосферный воздух, отсутствии сброса загрязняющих веществ в водные объекты и канализационную сеть, либо на рельеф местности, с образованием вторичных малоопасных отходов (4-й класс опасности). 2 н. и 7 з.п. ф-лы, 3 пр., 1 ил.

1. Способ уничтожения взрывчатого вещества щелочным гидролизом, включающий приготовление реакционной смеси, включающей воду, гидроксид натрия в качестве щелочи и взрывчатое вещество, подогрев полученной смеси и проведение щелочного гидролиза, отвод газообразных продуктов гидролиза из реактора, отличающийся тем, что в качестве взрывчатого вещества обезвреживают отходы пороха и пиротехнических составов (ПТС), при этом после проведения щелочного гидролиза реакционную смесь охлаждают и в реактор вводят ортофосфорную кислоту, полученный продукт щелочной деструкции охлаждают с последующим его отверждением путем смешения с высококальциевой золой уноса угольных тепловых электростанций (ТЭЦ).

2. Способ по п. 1, отличающийся тем, что газовые продукты, образующиеся в реакторе при высокотемпературной щелочной деструкции и нейтрализации избытка щелочи ортофосфорной кислотой, улавливают в аппарате газоочистки, в котором в качестве рабочей жидкости используют раствор щелочи.

3. Способ по любому из пп. 1-2, отличающийся тем, что массовое соотношение отходов пороха и ПТС к гидроксиду натрия в твердом состоянии составляет от 0,5/1 до 1,5/1, а кислоту вводят в количестве, необходимом для нейтрализации остаточной щелочи, в массовых пропорциях кислота/ отходы пороха и ПТС от 1/3 до 3/1.

4. Способ по любому из пп. 1 или 3, отличающийся тем, что высокотемпературную щелочную деструкцию отходов пороха и ПТС проводят в интервале температур 111-127°С и давлении 1,5 - 2,5 атм, а нейтрализацию избытка щелочи кислотой проводят при температуре 50°С и атмосферном давлении.

5. Способ по любому из пп. 1, 3 или 4, отличающийся тем, что соотношение полупродукт/зола уноса составляет от 0,7/1 до 0,9/1 с образованием твердых отходов 4-го класса опасности.

6. Способ по п. 2, отличающийся тем, что образовавшиеся в аппарате газоочистки жидкие отходы - отработанные воды смешивают с высококальциевой золой уноса угольных ТЭЦ при массовом соотношении жидкие отходы/зола уноса = 1/2 с образованием твердых отходов 4-го класса опасности.

7. Установка для уничтожения взрывчатого вещества щелочным гидролизом, способом по пп. 1-6, содержащая реактор для проведения высокотемпературной щелочной деструкции и аппарат газоочистки, отличающаяся тем, что содержит емкость для введения в реактор ортофосфорной кислоты, емкость для размещения высококальциевой золы уноса угольных ТЭЦ и смеситель для смешивания полупродуктов щелочной деструкции с золой уноса угольных ТЭЦ для получения отвержденных отходов, при этом ректор выполнен из нержавеющей стали и рассчитан на избыточное давление до 3 атм, обеспечен внешним электронагревателем, краном для слива полупродукта и краном для изоляции от атмосферного воздуха.

8. Установка по п.7, отличающаяся тем, что аппарат газоочистки выполнен из нержавеющей стали и обеспечен вентилем для сообщения с реактором и вентилем для слива отработанных вод во вторую емкость с высококальциевой золой уноса угольных ТЭЦ.

9. Установка по п.7, отличающаяся тем, что в качестве вспомогательного оборудования содержит полиэтиленовую бутыль для визуального контроля выхода очищенных газов.

| СПОСОБ УНИЧТОЖЕНИЯ ВОДНЫХ СУСПЕНЗИЙ ВЗРЫВЧАТЫХ ВЕЩЕСТВ НИТРАМИНОВОГО РЯДА ЩЕЛОЧНЫМ ГИДРОЛИЗОМ | 2002 |

|

RU2227267C1 |

| СПОСОБ ОБРАБОТКИ ТОКСИЧНЫХ И ЭНЕРГОЕМКИХ МАТЕРИАЛОВ | 2002 |

|

RU2275952C2 |

| СПОСОБ ПЕРЕРАБОТКИ ОТХОДОВ БЕЗДЫМНЫХ ПОРОХОВ | 1994 |

|

RU2083590C1 |

| СПОСОБ РЕГЕНЕРАЦИИ КАЛИЕВОЙ СЕЛИТРЫ | 2013 |

|

RU2555490C2 |

| US 2001049463 A1, 06.12.2001 | |||

| US 5849984 A, 15.12.1998 | |||

| Безопасность взрывных работ в промышленности под ред.Б.Н.Кутузова, Москва, Недра, 1992, с.168-139. | |||

Авторы

Даты

2021-02-12—Публикация

2018-12-29—Подача