Изобретение относится к области ликвидации излишних и устаревших вооружений и боеприпасов и может быть использовано при расснаряжении устаревших боеприпасов с взрывчатым наполнением на основе взрывчатых веществ (ВВ) нитраминового ряда, например, гексогена или октогена. Использовать эти боеприпасы по прямому назначению невозможно, а регенерация ВВ является нецелесообразной. Кроме того, большие запасы боеприпасов находятся на изолированных территориях (в анклавах), вывоз ВВ с которых связан с рядом ограничений, а уничтожение ВВ на этих территориях должно проводиться с соблюдением законов об охране окружающей среды соседних государств.

Известны способы гидроструйного извлечения взрывчатого наполнения боеприпасов, конечным продуктом которых является водная суспензия ВВ. Эти способы могут быть реализованы в виде мобильных установок для применения в условиях жесткого контроля за состоянием окружающей среды. Вместе с мобильной установкой уничтожения ВВ в соответствии с предлагаемым способом образуется мобильный комплекс ликвидации боеприпасов, отвечающий как жестким требованиям по охране окружающей среды, так и требованиям по минимальному потреблению ресурсов.

Известны способы уничтожения ВВ путем сжигания, например, способом принудительного сжигания (инсинерацией) с последующей глубокой контролируемой очисткой отходящих газов [1]. Однако сжигание водной суспензии потребует дополнительного топлива и приведет к повышенным затратам на уничтожение. Предложен способ уничтожения ВВ щелочным гидролизом при температурах до 100°С и атмосферном давлении [2]. Однако для получения степеней разложения 99% и более необходимо время пребывания ВВ в реакторе порядка нескольких часов, что может не удовлетворять требованиям по производительности. Полученные продукты гидролиза направляют на уничтожение или переработку на другое предприятие, что удорожает процесс, а при работе в анклавах вызывает дополнительные организационно-правовые затруднения.

Наиболее близким по технической сущности и принятым за прототип является способ щелочного гидролиза взрывчатых веществ нитраминового ряда, в соответствии с которым приготовляют раствор гидроксида натрия, соединяют раствор гидроксида натрия в водной среде с взрывчатым веществом нитраминового ряда в реакторе, подогревают полученную смесь раствора гидроксида натрия в водной среде с взрывчатым веществом нитраминового ряда и проводят щелочной гидролиз. Время гидролиза составляет около 300 с. При гидролизе образуются газообразные продукты реакции в количестве около 0,15 ндм3/г ВВ, которые отводят из реактора. Растворенные в воде продукты гидролиза, в основном натриевые соли органических и неорганических кислот, направляют на захоронение или переработку [3].

Недостатком принятого за прототип способа является ресурсозатратность, поскольку постоянно необходимы доставка гидроксида натрия, подача воды, обеспечение подогрева раствора гидроксида натрия и обработка растворов солей органических и неорганических кислот для безопасного захоронения или транспортировки. Кроме того, не решена проблема очистки газовых выбросов, в основном состоящих из закиси азота, аммиака, диоксида углерода, оксида углерода и азота.

Технической задачей, решаемой в настоящем изобретении, являлось создание экологически чистого, высокопроизводительного и малозатратного способа уничтожении суспензии ВВ щелочным гидролизом с минимальным числом операций и аппаратов и с замкнутыми контурами циркуляции щелочного компонента натрия и воды как основных технологических компонентов.

Решение поставленной технической задачи было достигнуто тем, что приготовляют раствор гидроксида натрия в водной среде, соединяют раствор гидроксида натрия в водной среде с взрывчатым веществом нитраминового ряда в реакторе, подогревают полученную смесь раствора гидроксида натрия в водной среде с взрывчатым веществом нитраминового ряда и проводят щелочной гидролиз с отводом газообразных продуктов гидролиза из реактора, взрывчатое вещество нитраминового ряда используют в виде водной суспензии, раствор гидроксида натрия в водной среде готовят путем суспендирования и выщелачивания в воде нагретого дисперсного феррита натрия, взятого с избытком по отношению к стехиометрическому содержанию, подогрев смеси раствора гидроксида натрия в водной среде с взрывчатым веществом нитраминового ряда проводят до температуры выше 100°С, после проведения щелочного гидролиза регенерируют исходный дисперсный феррит натрия путем обезвоживания и прокалки смеси продуктов гидролиза с избытком гидроксида натрия и выщелоченным дисперсным ферритом натрия, регенерированный дисперсный феррит натрия, нагретый при прокалке, направляют на приготовление раствора гидроксида натрия в водной среде, нейтрализуют в каталитическом нейтрализаторе-стабилизаторе отводимые из реактора газообразные продукты гидролиза совместно с газообразными отходами обезвоживания и прокалки смеси продуктов гидролиза, полученными при регенерации исходного дисперсного феррита натрия. Обезвоживание смеси продуктов гидролиза с избытком гидроксида натрия и выщелоченным дисперсным ферритом при регенерации исходного дисперсного феррита натрия проводят путем мембранной термопервапорации. В процессе мембранной термопервапорации отделенную конденсированную воду направляют на приготовление раствора гидроксида натрия в водной среде. Прокалку смеси продуктов гидролиза с избытком гидроксида натрия и выщелоченным дисперсным ферритом натрия при регенерации исходного дисперсного феррита натрия проводят во взвешенном слое реактора прокалки с температурой 850-1100°С. Регенерированный дисперсный феррит натрия, нагретый при прокалке, охлаждают в тепловом рекуператоре подогрева воздуха, подаваемого в камеру сгорания реактора прокалки, до 300-400°С. В качестве каталитического нейтрализатора-стабилизатора используют каталитический нейтрализатор-стабилизатор, выполненный в виде неподвижной гранулированной насадки, содержащей оксиды переходных металлов и переходные металлы, приводимой в рабочее состояние за счет металлотермической реакции. В качестве взрывчатого вещества нитраминового ряда используют взрывчатые вещества нитраминового ряда, полученные после гидроструйного расснаряжения боеприпасов. Щелочной гидролиз проводят в проточном или автоклавном реакторе.

В замкнутом цикле циркуляции щелочного компонента натрия из суспендированного выщелачиваемого феррита натрия Na2O·Fe2O3 при реакции с водой получают гидроксид натрия по уравнению Na2O·Fe2O3+Н2О→2NaOH+Fе2O3. При щелочном гидролизе ВВ образуются натриевые соли органических и неорганических кислот, которые разлагаются при нагреве продуктами сгорания с образованием карбоната натрия Nа2СО3. При прокалке Na2CO3 совместно с Fе2О3 образует Na2O·Fe2O3 по уравнению

Nа2СО3+Fе2О3 → Na2O·Fe2O3+CO2.

Сравнительный анализ существенных признаков прототипа и предлагаемого способа показывает, что отличительными существенными признаками предложения являются такие, в соответствии с которыми:

- взрывчатое вещество нитраминового ряда используют в виде водной суспензии;

- раствор гидроксида натрия в водной среде готовят путем суспендирования и выщелачивания в воде нагретого дисперсного феррита натрия Na20·Fe203, взятого с избытком по отношению к стехиометрическому содержанию;

- подогревают смесь раствора гидроксида натрия в водной среде с взрывчатым веществом нитраминового ряда до температуры выше 100°С;

- регенерируют исходный дисперсный феррит натрия путем обезвоживания и прокалки смеси продуктов гидролиза ВВ с избытком гидроксида натрия и выщелоченным дисперсным ферритом натрия;

- направляют регенерированный дисперсный феррит натрия, нагретый при прокалке, на приготовление раствора гидроксида натрия в водной среде;

- нейтрализуют в каталитическом нейтрализаторе-стабилизаторе отводимые из реактора газообразные продукты гидролиза совместно с газообразными отходами обезвоживания и прокалки.

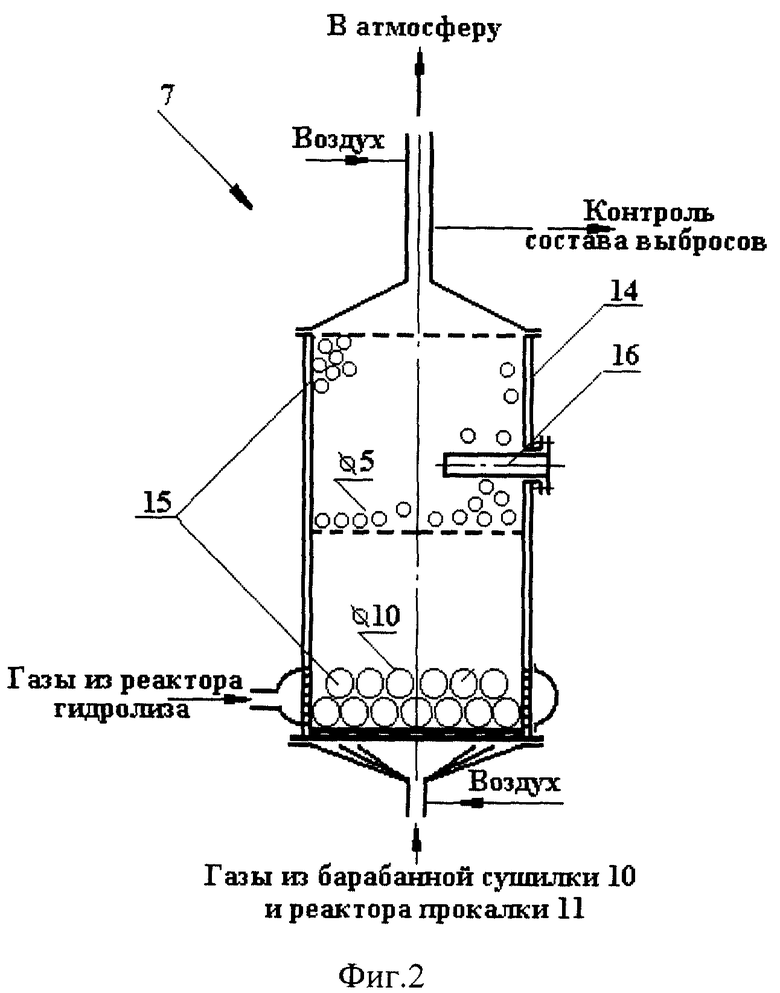

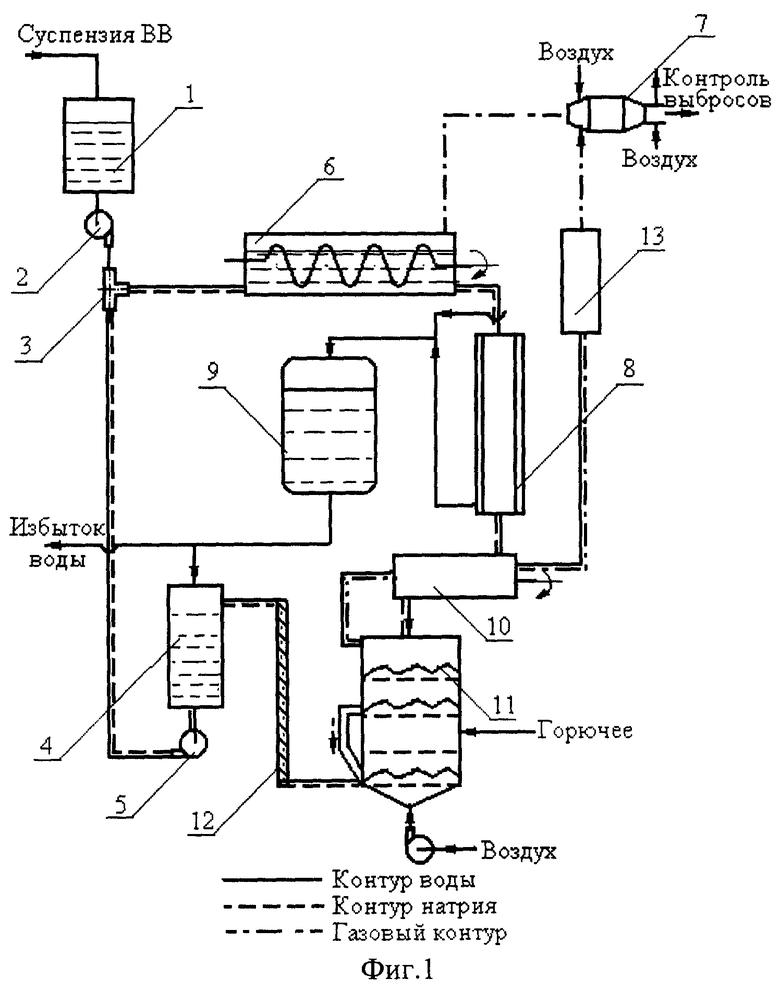

Сущность настоящего изобретения будет более понятна из рассмотрения фигур чертежа, где фиг.1 представляет схему материальных потоков в процессе уничтожения суспензии ВВ; фиг.2 показывает схему каталитического нейтрализатора-стабилизатора, и следующего описания примера выполнения изобретения.

Как показано на фиг.1, установка для реализации предлагаемого способа уничтожения суспензии ВВ нитраминового ряда в непрерывном процессе содержит расходный бак 1 суспензии ВВ, соединенный через насос подачи 2 с первым входным каналом смесителя 3. Второй входной канал смесителя 3 соединен с экстрактором 4 феррита натрия Na2O·Fe2O3 через насос подачи 5. Выходной канал смесителя 3 пристыкован к реактору гидролиза 6 горизонтального исполнения с винтовой мешалкой. Газовое пространство реактора 6 соединено с катализатором-стабилизатором 7. Выходящие из реактора 6 продукты гидролиза совместно с избытком гидроксида натрия и суспендированным недовыщелоченным ферритом натрия поступают в мембранный термопервапоратор 8, выход дистиллята из которого соединен с накопителем воды 9, а обезвоженных продуктов - с барабанной сушилкой 10.

С выхода сушилки 10 продукты гидролиза вместе с избытком гидроксида натрия и недовыщелоченным ферритом натрия проходят в реактор прокалки 11 с секционированным взвешенным слоем, камерой сгорания и тепловым рекуператором. Воздух в реактор прокалки 11 нагнетается компрессором, он проходит через взвешенный слой регенерированного феррита натрия в тепловом рекуператоре и далее в камеру сгорания, куда подают горючее. Частично охлажденный в тепловом рекуператоре регенерированный феррит натрия по транспортеру 12 поступает на вход экстрактора 4. Газообразные продукты из реактора прокалки 11 через барабанную сушилку 10 и далее через конденсатор 13 поступают в каталитический нейтрализатор-стабилизатор 7.

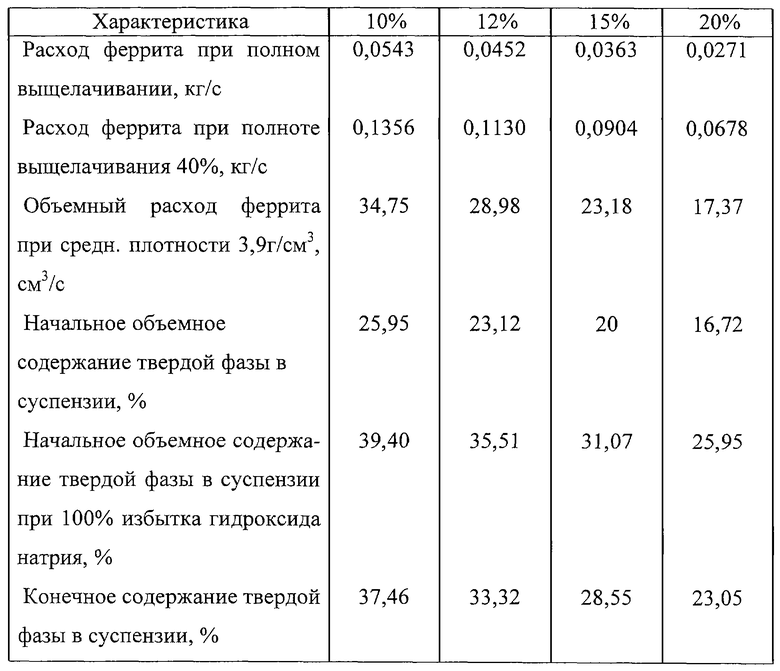

Работа установки уничтожения суспензии ВВ в соответствии с предложенным способом поясняется на примере выполнения устройства с производительностью 1000 кг ВВ в сутки. ВВ принимают в установку уничтожения в виде суспензии, поступающей из установки гидроструйного расснаряжения боеприпасов, например, артиллерийских снарядов с взрывчатым наполнением из прессованного гексогена или октогена, и заполняют ею расходный бак суспензии 1. Бак 1 снабжен перемешивающим устройством для предупреждения расслоения суспензии. Максимальный размер частиц в суспензии 10-12 мм, так что дополнительного измельчения не требуется. Из расходного бака 1 суспензию насосом 2 нагнетают под давлением около 0,5 МПа и с расходом ВВ 0,0116 кг/с в первый входной канал Т-образного смесителя 3. В экстракторе 4 приготовляют раствор гидроксида натрия в подогретой до 120-130°С водной среде путем суспендирования и выщелачивания нагретого до 300-400°С дисперсного феррита натрия. С помощью насоса 5 раствор гидроксида натрия в подогре54ой водной среде с суспендированным выщелачиваемым ферритом натрия подают в другой входной канал смесителя 3 с расходом воды 0,116 кг/с, гидроксида натрия 0,007 кг/с и феррита натрия 0,2712 кг/с в максимальном расчетном случае. Реально содержания оксида натрия в феррите составляют от 10 до 20 мас.%. Полнота выщелачивания в процессе достигает 40%. Расчетный избыток гидроксида натрия, дополнительно выщелачиваемого в процессе гидролиза, принят 100% с целью обеспечения оптимальной концентрации в течение всего процесса. Расчетные варианты по расходу феррита приведены в таблице. Дальнейшие расчетные параметры приведены для случая с максимальным содержанием феррита натрия в водной среде. В Т-образных смесителях образование однородной смеси происходит очень быстро, на длине выходного канала менее 3 его диаметров. Мешалка в реакторе 6 обеспечивает перемешивание и перемещение суспензии, так что работа реактора осуществляется в режиме полного вытеснения.

Объемный расход суспензии на входе в реактор 6 складывается из расхода жидкой и твердой фаз:

- вода 116 см3/с

- ВВ 5,918 см3/с (0,0116 кг/с)

- феррит натрия (макс.) 69,5 см3/с

Итого 191,4 см3/с

Объем проточного реактора 6 гидролиза ВВ при времени пребывания 300 с составляет ~57, 5 л. С учетом необходимого открытого зеркала жидкости для выхода газов объем реактора 6 гидролиза ВВ принимают равным 70-75 л.

В мембранный термопервапоратор 8 поступает смесь из растворенных продуктов гидролиза ВВ, частично выщелоченного феррита натрия (40%), воды и избытка гидроксида натрия, т.е. начальный массовый расход, за вычетом газообразных продуктов гидролиза, количество которых по данным экспериментов [1] составляет 0,15 ндм3/г.

Мембранную термопервапорацию при расходе смеси на входе 0,39658 кг/с продолжают до снижения объемного содержания воды до 50 об.% с целью сохранения подвижности массы. Производительность термопервапорационной мембраны возрастает пропорционально разности давлений пара по сторонам мембраны и при 150°С на входе в термопервапоратор удельная производительность будет около 100 см3/м2с, Отделенную конденсированную воду направляют в накопитель воды 9.

Частично обезвоженные продукты из мембранного термопервапоратора направляют в барабанную сушилку 10 для окончательного обезвоживания и частичного разложения натриевых солей органических и неорганических кислот до карбоната натрия перед поступлением в реактор прокалки 11 во взвешенном слое. Процесс сушки осуществляется за счет отходящих из реактора прокалки 11 горячих продуктов сгорания. Выходящие из барабанной сушилки 10 газы пропускают через конденсатор 13 для удаления воды и далее вводят в каталитический нейтрализатор-стабилизатор 7 широкого спектра действия. В реакторе 11 процесс прокалки во взвешенном слое происходит за счет образования этого слоя твердой фазой феррита натрия, поступающей с расходом 69,5 см3/с, и псевдоожижающими газообразными продуктами сгорания углеводородного горючего с воздухом при температуре 850-1100°С. Продукты сгорания получают в камере, расположенной между тепловым рекуператором и нижней секцией псевдоожиженного слоя. При прокалке происходит доразложение натриевых солей органических и неорганических кислот и реакция образования феррита натрия из оксида железа и карбоната натрия. Основная масса Na2CO2 реагирует с оксидом железа в течение 5-7 мин. При принятом расчетном времени пребывания 30 мин объем слоя при порозности 0,6 составит ~0,208 м3. Для лучшего управления слоем его разделяют на секции как по высоте, так и по поперечному сечению. Гранулы феррита натрия по мере насыщения оксидом натрия становятся более тяжелыми и опускаются через перфорации в нижнюю секцию и далее, минуя камеру сгорания, в тепловой рекуператор. С учетом свободных объемов внутри реактора, камеры сгорания и теплового рекуператора его высота равна 2-2,5 м, а диаметр с поправками на толщину футеровки - около 0,6-0,8 м. При скорости псевдоожижения 10 см/с расход горячих газов через псевдоожиженный слой составляет -0,02087 кг/с и расход горючего для нагрева воздуха ~0,00161 кг/с. Воздух нагнетают в тепловой рекуператор реактора прокалки 11 компрессором. Частично охлажденные до 300-400°С гранулы регенерированного феррита натрия из теплового рекуператора по закрытому транспортеру 12 направляют в экстрактор 4 для приготовления раствора гидроксида натрия в водной среде с выщелачиваемым суспендируемым нагретым ферритом натрия.

Очищение газовой смеси, содержащей как горючие, так и окислительные газы, выполняют обработкой в высокотемпературном каталитическом нейтрализаторе-стабилизаторе 7 широкого спектра действия. На фиг.2 представлена схема каталитического нейтрализатора-стабилизатора, который представляет собой гранулированную насадку 15 из смеси оксидов переходных металлов, помещенную в корпус 14 и разогреваемую до рабочей температуры 800-1500°С за счет тепла металлотермических реакций. Катализаторами для разложения закиси азота на кислород и азот являются ТhO2, Аl2O3, Сo2О3, MgO, FеO·Аl2О3 и т.п.; окисление СО до CO2 происходит на Fе2O3, Сo2O3, ТiO2 и т.п. В качестве разогревающей металлотермической смеси применяют состав из порошков оксида хрома (III) и алюминия, в который дополнительно вводят в количестве 30-40 мас.% порошки оксидов переходных металлов с повышенной каталитической активностью. Из полученной массы готовят водный шликер и способом пластического формования получают гранулы 15 диаметром 3-10 мм, которые после сушки и упрочняющей обработки пригодны для снаряжения проницаемого насадочного слоя с эффективной площадью проходного сечения 0,4-0,5 от площади проходного сечения корпуса стабилизатора пламени-катализатора. Разогрев насадочного слоя производят путем его поджига преимущественно безгазовым или малогазовым воспламенителем 16. Безгазовое горение такого насадочного слоя происходит с сохранением размеров и формы гранул послойно со скоростью перемещения фронта горения по насадке 2-3 мм/с. Образующийся за фронтом горения раскаленный твердый насадочный слой является каталитически активным по отношению к газообразным продуктам неполного преобразования, входящим в состав выхлопных газов установки щелочного гидролиза ВВ. Кроме того, насадочный слой из сферических гранул удерживает возникающие пламена в поровом пространстве за счет рециркуляционных зон за гранулами как плохообтекаемыми телами. Была экспериментально проверена работоспособность таких насадок по окислению СО и разложению аммиака. На фиг.2 представлен вариант каталитического нейтрализатора-стабилизатора 7 широкого спектра действия с двумя слоями из гранул диаметрами 5 и 10 мм соответственно. Предусмотрен раздельный подвод газов из реактора 6 гидролиза с высоким содержанием закиси азота и из блока регенерации с тем, чтобы их смешение происходило в насадочном слое в условиях сильной турбулентности газовой среды. Кроме того, предусмотрен подвод реагентного воздуха как дополнительного окислителя и воздуха разбавления высокотемпературных газов.

Реализация предложенного способа в мобильной установке уничтожения ВВ и использование ее совместно с мобильной установкой гидроструйного расснаряжения боеприпасов позволит осуществлять ликвидацию складов устаревших боеприпасов с высокой производительностью, практически безотходным экологически чистым образом, с минимальным использованием местных ресурсов и с соблюдением всех норм безопасности при проведении работ.

Источники информации

1. US 3848548. 1974 (Bolejack M. et al).

2. US 5516971. 1996 (Hurley E.K.).

3. Bishop R.L. et al. Ind. Eng. Chem. Res. 1999. V.38. № 6. P. 2254-2259.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ и установка обезвреживания отходов пороха и пиротехнических составов | 2018 |

|

RU2742991C2 |

| СПОСОБ РЕГЕНЕРАЦИИ ОКТОГЕНА ИЗ СМЕСЕВЫХ ТВЕРДЫХ РАКЕТНЫХ ТОПЛИВ НА ОСНОВЕ АКТИВНОГО СВЯЗУЮЩЕГО | 2003 |

|

RU2237644C1 |

| СПОСОБ ПОЛУЧЕНИЯ КРАСНОГО ЖЕЛЕЗООКИСНОГО ПИГМЕНТА | 2016 |

|

RU2640550C1 |

| Композиционное металл-алмазное покрытие, способ его получения, алмазосодержащая добавка электролита и способ ее получения | 2018 |

|

RU2699699C1 |

| СПОСОБ УНИЧТОЖЕНИЯ ИПРИТА | 1992 |

|

RU2041206C1 |

| НИКЕЛЕВЫЙ КАТАЛИЗАТОР ГИДРИРОВАНИЯ НА НОСИТЕЛЕ И СПОСОБ ПРИГОТОВЛЕНИЯ МОДИФИЦИРОВАННОГО НИКЕЛЕВОГО КАТАЛИЗАТОРА ГИДРИРОВАНИЯ НА НОСИТЕЛЕ | 1995 |

|

RU2095136C1 |

| Способ приготовления феррит-цинкового катализатора для реакции переэтерификации | 2023 |

|

RU2814104C1 |

| СПОСОБ УНИЧТОЖЕНИЯ ХЛОРПИКРИНА | 2012 |

|

RU2554345C2 |

| СПОСОБ УНИЧТОЖЕНИЯ ТРИНИТРОТОЛУОЛА | 2013 |

|

RU2544678C2 |

| СПОСОБ РЕГЕНЕРАЦИИ ГЕКСАНИТРОГЕКСААЗАИЗОВЮРЦИТАНА (CL-20) ИЗ СМЕСЕВЫХ ТВЕРДЫХ РАКЕТНЫХ ТОПЛИВ | 2009 |

|

RU2417970C2 |

Изобретение относится к области ликвидации боеприпасов. Предложен способ уничтожения взрывчатого вещества нитраминового ряда щелочным гидролизом, включающий приготовление раствора гидроксида натрия в водной среде, соединение раствора гидроксида натрия в водной среде с водной суспензией взрывчатого вещества нитраминового ряда в реакторе, подогрев полученной смеси до температуры 100°С, проведение щелочного гидролиза и отвод газообразных продуктов из реактора. Раствор гидроксида натрия в водной среде готовят путем суспендирования и выщелачивания в воде нагретого дисперсного феррита натрия. После проведения щелочного гидролиза регенерируют исходный дисперсный феррит натрия путем обезвоживания и прокалки смеси продуктов гидролиза с избытком гидроксида натрия и выщелоченным дисперсным ферритом натрия. Изобретение направлено на создание экологически чистого, высокопроизводительного и малозатратного способа уничтожения взрывчатых веществ нитраминового ряда. 7 з.п.ф-лы, 1 табл., 2 ил.

| BISHOP R.L | |||

| Base hydrolysis of HMX and HMX-based plasticbonded explosives | |||

| Металлический водоудерживающий щит висячей системы | 1922 |

|

SU1999A1 |

| СПОСОБ УНИЧТОЖЕНИЯ НИТРОЦЕЛЛЮЛОЗНЫХ ПОРОХОВ | 2000 |

|

RU2188385C2 |

| US 3778320, 11.12.1973 | |||

| US 5516971, 14.05.1996 | |||

| DE 4036787, 21.05.1992. | |||

Авторы

Даты

2004-04-20—Публикация

2002-10-23—Подача