Область техники, к которой относится изобретение

Настоящее изобретение относится к устройству захвата обрабатываемой детали, которое прикрепляется к роботу и используется для захвата обрабатываемой детали.

Предпосылки создания изобретения

Из предшествующего уровня техники известно, что для повышения эффективности производства по меньшей мере часть каждого процесса на поточной линии автоматизируется, и некоторые операции выполняются роботом. Например, для извлечения обрабатываемой детали из заданного местоположения и транспортировки этой обрабатываемой детали в другое местоположение к роботу прикрепляется устройство захвата обрабатываемой детали (называемое рукой робота) (например, см. выложенную заявку на патент Японии, опубликованную под №2013-000857).

Сущность изобретения

Известные из уровня техники устройства захвата обрабатываемой детали неспособны захватывать обрабатываемые детали различной формы, в том числе деталь в форме пластины, такую как деталь из листового металла. Например, устройство захвата обрабатываемой детали в соответствии с выложенной заявкой на патент Японии, опубликованной под №2013-000857, может захватывать обрабатываемые детали с различными размерами, но не может захватывать обрабатываемые детали различной формы.

Настоящее изобретение было создано с учетом вышеупомянутой проблемы, и задача настоящего изобретения заключается в создании устройства, способного захватывать обрабатываемые детали различной формы, которые по меньшей мере частично включают в себя пластинчатый участок.

В соответствии с одним вариантом осуществления настоящего изобретения в настоящем изобретении предложено устройство захвата обрабатываемой детали, прикрепляемое к роботу и используемое для захвата обрабатываемой детали, которая по меньшей мере частично включает в себя пластинчатый участок, где это устройство содержит: захватывающий элемент, включающий в себя пару удлиненных участков, которые выступают из основания и расположены друг против друга с зазором, в который может быть вставлен пластинчатый участок обрабатываемой детали, где этот захватывающий элемент выполнен с возможностью деформирования, что обеспечивает приближение или удаление по меньшей мере участков удлиненных участков друг к другу или друг от друга; и удерживающий элемент, включающий в себя щель, предназначенную для удерживания захватывающего элемента с возможностью скольжения вдоль направления выступания удлиненных участков, где этот удерживающий элемент выполнен с возможностью обеспечения приближения удлиненных участков друг другу за счет размещения по меньшей мере участков удлиненных участков в щели и удаления удлиненных участков друг от друга за счет выступания по меньшей мере участков удлиненных участков из щели, причем пластинчатый участок выполнен с возможностью захвата между удлиненными участками, приближенными друг к другу.

В устройстве захвата обрабатываемой детали, имеющем описанную выше конструкцию, обеспечение выступания по меньшей мере участков удлиненных участков из щели позволяет задавать размер зазора, в который может быть вставлен пластинчатый участок обрабатываемой детали. В то же время размещение по меньшей мере участков удлиненных участков в щели позволяет поддерживать состояние приближения удлиненных участков друг к другу.

Поэтому размещение удлиненных участков в щели за счет перемещения захватывающего элемента и удерживающего элемента относительно друг друга после того, как пластинчатый участок обрабатываемой детали был вставлен между удлиненными участками, которые выступают из щели и удалены друг от друга, позволяет захватывать пластинчатый участок между удлиненными участками.

Поэтому это устройство захвата обрабатываемой детали может захватывать обрабатываемые детали различной формы, которые по меньшей мере частично включают в себя пластинчатый участок.

В предпочтительном варианте устройства захвата обрабатываемой каждый из удлиненных участков может включать в себя участок предотвращения скольжения на участке, предназначенном для захвата пластинчатого участка. В этом случае возможность увеличения силы трения, возникающей между удлиненным участком и пластинчатым участком, за счет участка предотвращения скольжения позволяет захватывать пластинчатый участок обрабатываемой детали более надежно.

В предпочтительном варианте устройства захвата обрабатываемой детали каждая пара удлиненных участков может включать в себя участок, на котором при выступании удлиненных участков из щели расстояние между этими выступающими участками увеличивается в сторону дистального торца в направлении выступания. В этом случае расстояние между удлиненными участками, выступающими из щели, может увеличиваться в сторону дистального торца, что позволяет легко вставлять пластинчатый участок со стороны дистального торца в сторону проксимального торца.

В предпочтительном варианте устройства захвата обрабатываемой детали захватывающий элемент может быть выполнен с возможностью упругого деформирования, обеспечивающего приближение или удаление удлиненных участков друг к другу или друг от друга; и удлиненные участки могут быть приближены друг к другу, когда по меньшей мере участки удлиненных участков размещаются в щели против силы упругости захватывающего элемента. В этом случае возможность приближения или удаления удлиненных участков друг к другу или друг от друга обеспечивается при простой конструкции.

В предпочтительном варианте устройства захвата обрабатываемой детали со стороны дистального торца каждой пары удлиненных участков в направлении выступания может быть сформирован отогнутый участок, отогнутый в пространство между удлиненными участками; отогнутые участки пары удлиненных участков могут проходить в направлении приближения к друг другу от дистального торца в сторону проксимального торца в направлении выступания и могут быть выполнены с возможностью упругого деформирования в направлении удаления друг от друга; а пластинчатый участок может быть выполнен с возможностью захвата между отогнутыми участками.

То есть каждый из отогнутых участков выполнен так, что образует с дистальным торцом удлиненного участка по существу V-образную конструкцию. В этом случае при удерживании пластинчатого участка обрабатываемой детали между отогнутыми участками происходит приближение дистальных торцов удлиненных участков друг к другу и упругое деформирование отогнутых участков, что может приводить к упругому подпружиниванию отогнутых участков и позволяет захватывать участок пластинчатой формы обрабатываемой детали более надежно. Кроме того, упругое деформирование отогнутых участков позволяет задавать широкий диапазон размеров зазора между отогнутыми участками, в который вставляется пластинчатый участок, и поэтому позволяет задавать и широкий диапазон значений толщины пластинчатого участка, который может быть захвачен.

В предпочтительном варианте устройства захвата обрабатываемой детали направление глубины щели может проходить вдоль направления выступания удлиненных участков; а ширина щели может уменьшаться от донного участка в сторону открытого участка в направлении глубины. В этом случае со стороны открытого участка внутренние поверхности стенок щели приводятся в плотный контакт с удлиненными участками, размещенными в щели, что позволяет эффективно поддерживать состояние приближения удлиненных участков друг к другу и захватывать участок пластинчатой формы обрабатываемой детали более надежно.

В предпочтительном варианте устройства захвата обрабатываемой детали участок стенки, которая формирует прорезь, может быть выполнен с возможностью упругого деформирования в направлении ширины щели. В этом случае изгиб участка стенки, которая формирует прорезь, обеспечивает плавность перемещения захватывающего элемента и удерживающего элемента относительно друг друга и позволяет задавать широкий диапазон значений ширины щели и, следовательно, широкий диапазон значений толщины пластинчатого участка, который может быть захвачен.

В предпочтительном варианте устройства захвата обрабатываемой детали на одной из внутренней поверхности стенки щели и поверхности скольжения каждого из удлиненных участков, которые скользят относительно друг друга, может быть сформирован выступ, а на другой из этих поверхностей может быть сформирован направляющий участок, который проходит вдоль направления скольжения внутренней поверхности стенки и поверхности скольжения и направляет выступ, вставленный внутрь. В этом случае возможность легкого перемещения удерживающего элемента и захватывающего элемента относительно друг друга вдоль направления скольжения обеспечивается при простой конструкции, в которой выступ, вставленный в направляющий участок, перемещается вдоль направления прохождения направляющего участка.

В предпочтительном варианте устройства захвата обрабатываемой детали, когда каждый из удлиненных участков выступает из щели на максимальную длину, одна торцевая поверхность направляющего участка в направлении прохождения и выступ приводятся в контакт друг с другом другим, что предотвращает дальнейшее выступание каждого из удлиненных участков. В этом случае при простой конструкции выступа и направляющего участка обеспечивается возможность предотвращения выпадения захватывающего элемента из щели.

В предпочтительном варианте устройства захвата обрабатываемой детали захватывающий элемент может включать в себя множество захватывающих элементов. В этом случае множество пластинчатых участков обрабатываемой детали может захватываться между удлиненными участками множества захватывающих элементов, что позволяет захватывать пластинчатый участок обрабатываемой детали более надежно.

В предпочтительном варианте устройства захвата обрабатываемой детали, когда краевой участок пластинчатого участка, вставленного между удлиненными участками, выступающий из щели, приводится в контакт с основанием, захватывающий элемент и удерживающий элемент могут перемещаться относительно друг друга в направлении размещения удлиненных участков внутри щели. В этом случае при простой конструкции обеспечивается возможность перемещения захватывающего элемента и удерживающего элемента относительно друг друга, что позволяет захватывать пластинчатый участок обрабатываемой детали между удлиненными участками.

Указанные выше и другие задачи, признаки и преимущества настоящего изобретения станут более очевидными из приводимого ниже подробного описания, сопровождаемого ссылками на прилагаемые чертежи, иллюстрирующие пример предпочтительного варианта осуществления настоящего изобретения.

Краткое описание чертежей

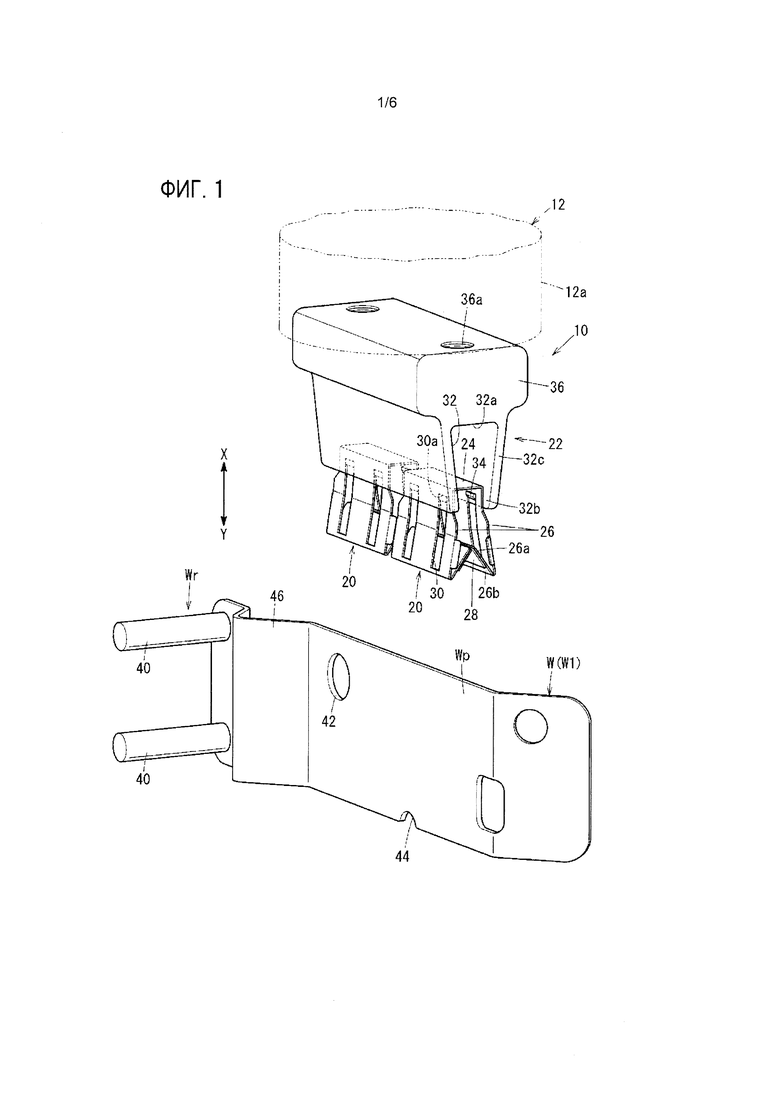

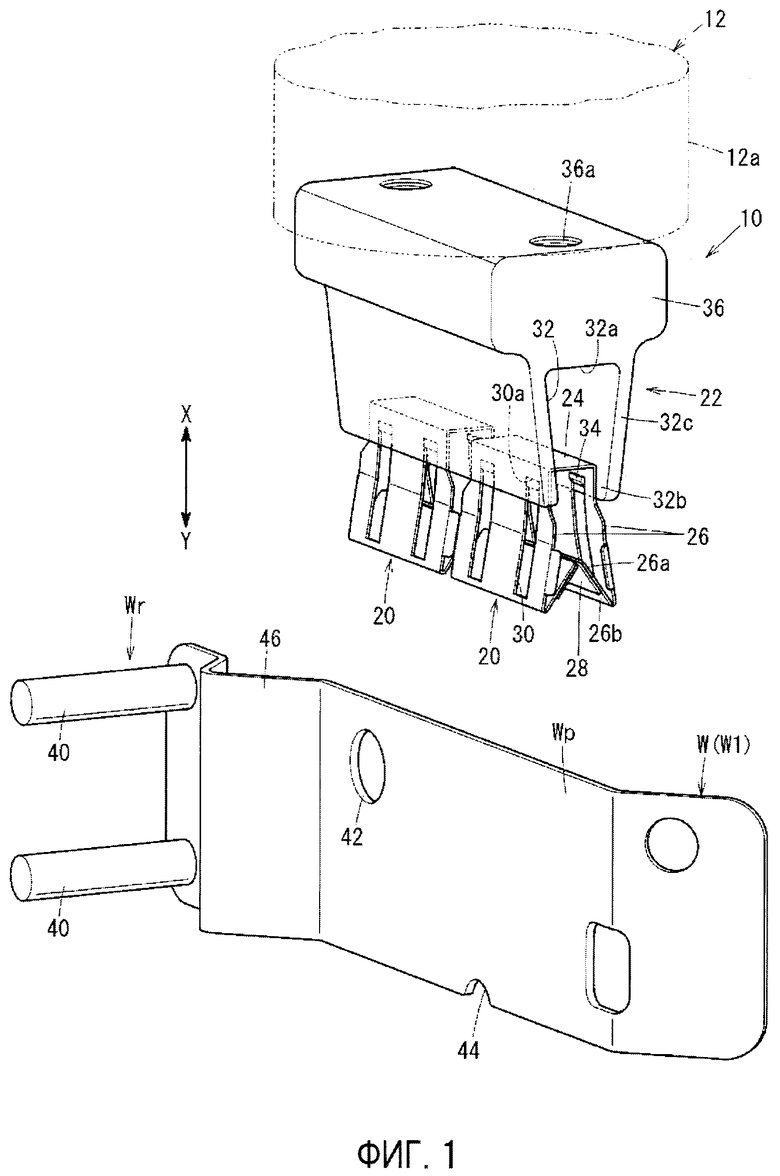

Фиг. 1 - вид в перспективе устройства захвата обрабатываемой детали в соответствии с примером осуществления настоящего изобретения и обрабатываемая деталь, подлежащая захвату;

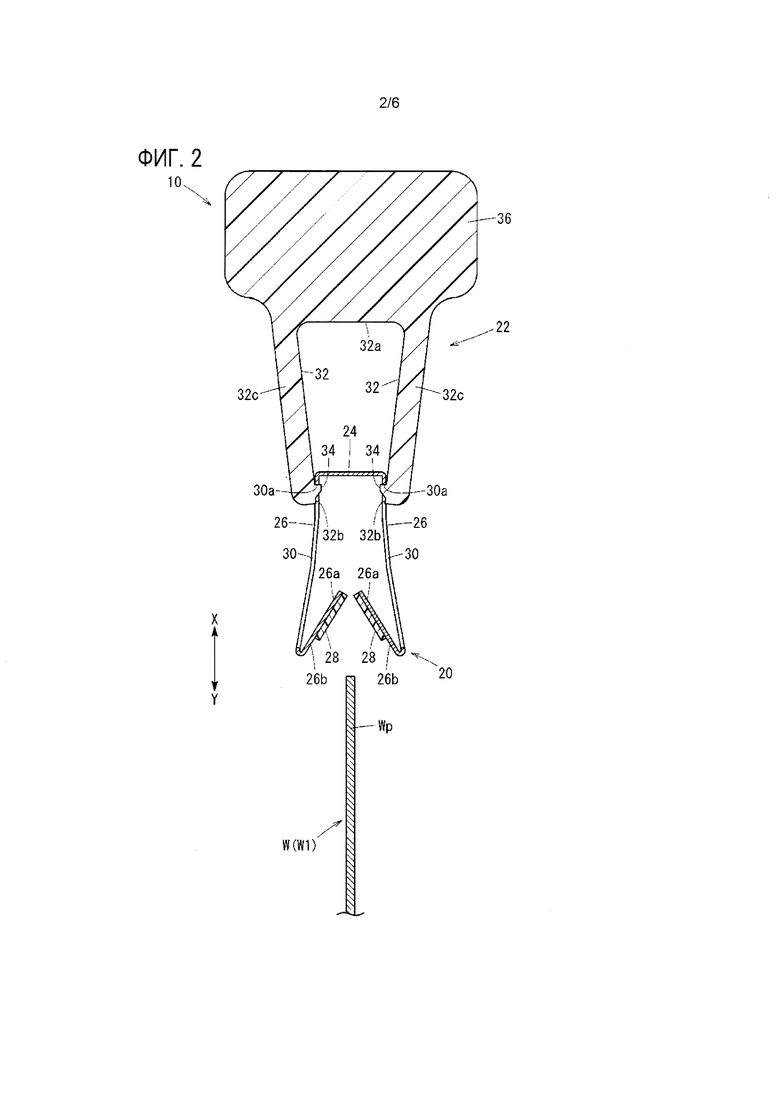

Фиг. 2 - вид в разрезе основного участка устройства захвата обрабатываемой детали и обрабатываемой детали, показанных на фиг. 1;

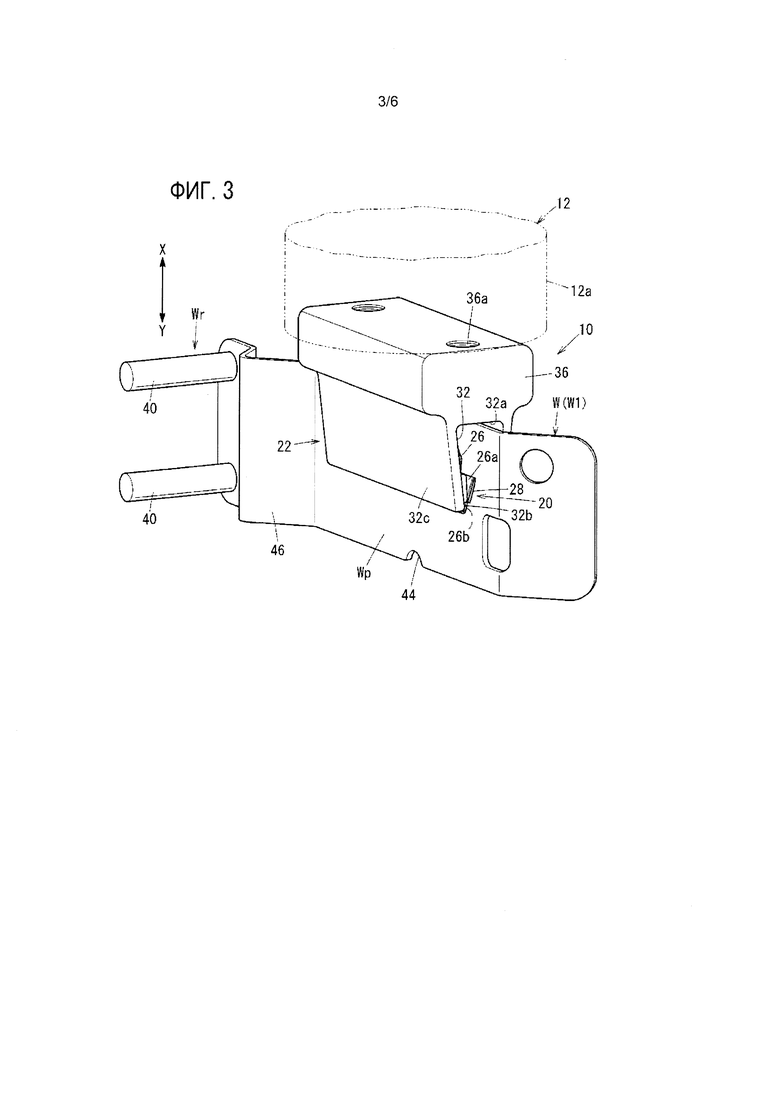

Фиг. 3 - вид в перспективе устройства захвата обрабатываемой детали, показанного на фиг. 1, с захваченной обрабатываемой деталью;

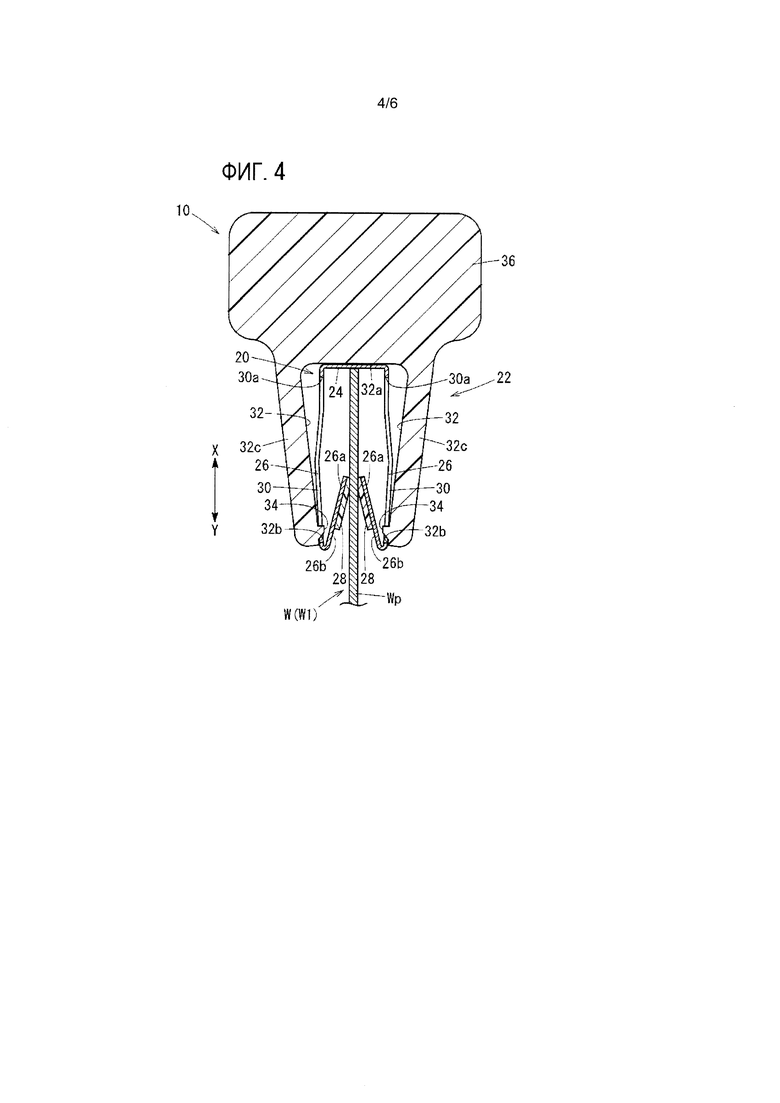

Фиг. 4 - вид в разрезе основного участка устройства захвата обрабатываемой детали и обрабатываемой детали, показанных на фиг. 3;

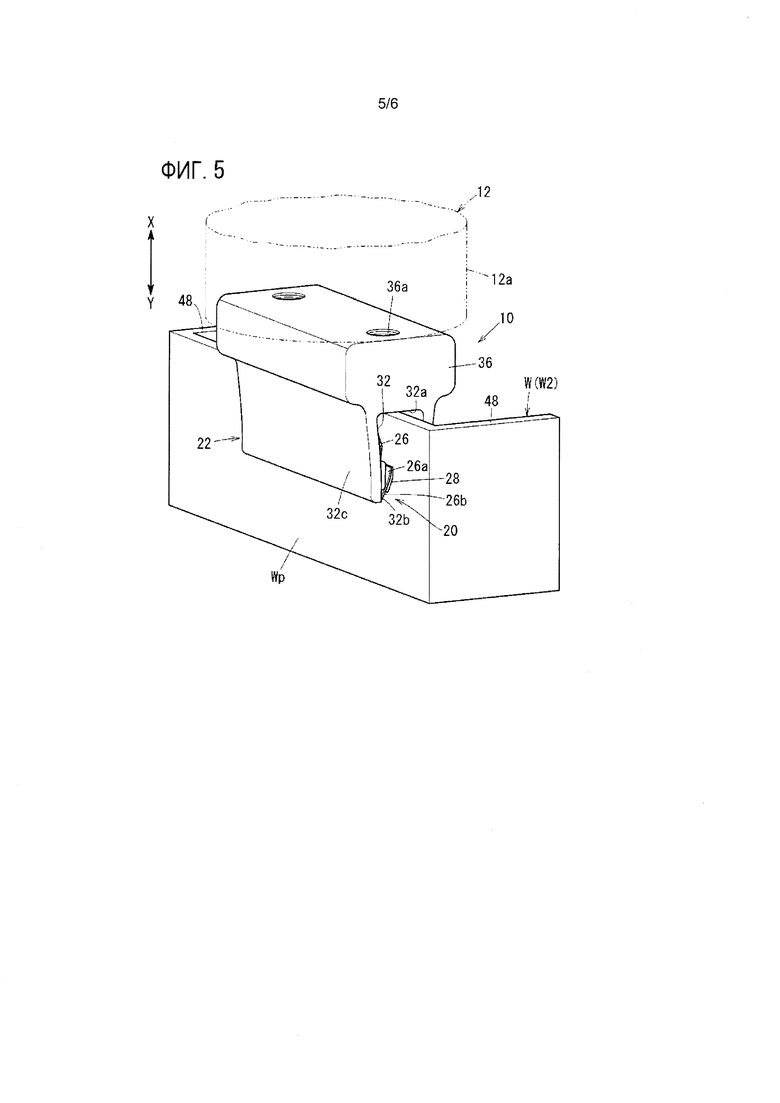

Фиг. 5 - вид в перспективе устройства захвата обрабатываемой детали, показанного на фиг. 1, с захваченной обрабатываемой деталью другой формы; и

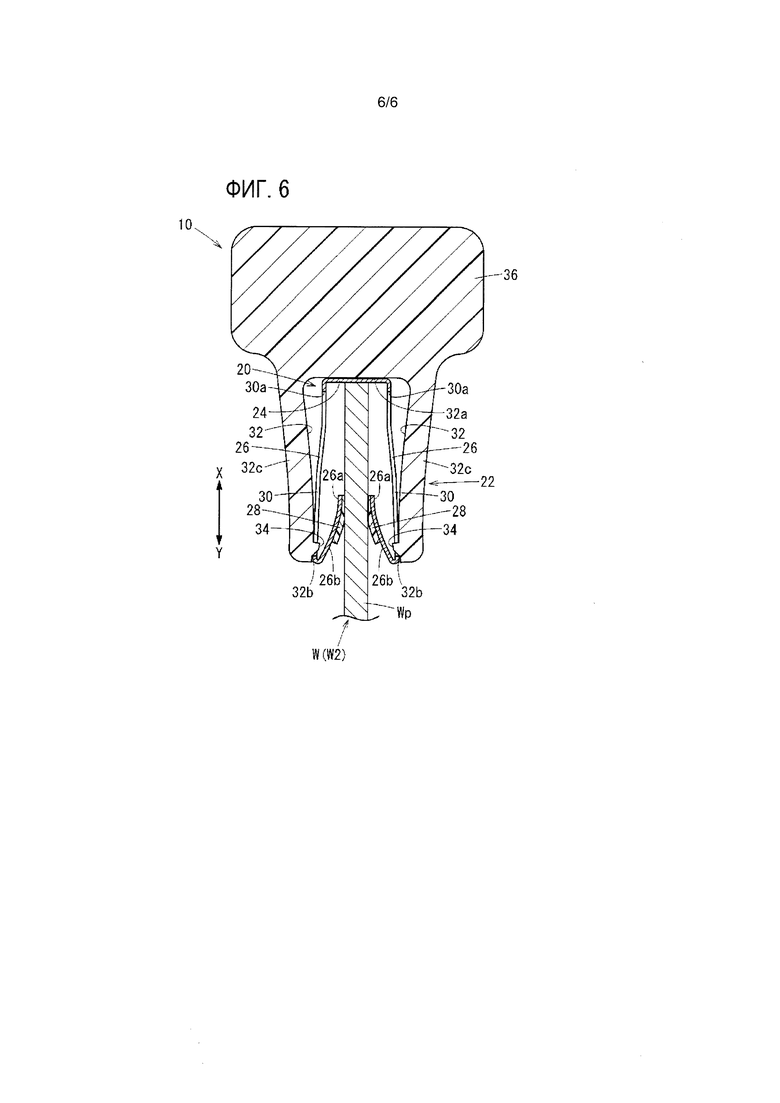

Фиг. 6 - вид в разрезе основного участка устройства захвата обрабатываемой детали и обрабатываемой детали, показанных на фиг. 5.

Описание вариантов осуществления

Ниже со ссылками прилагаемые чертежи приводится подробное описание предпочтительного варианта осуществления устройства захвата обрабатываемой детали в соответствии с настоящим изобретением.

Устройство 10 захвата обрабатываемой детали в соответствии с рассматриваемым вариантом осуществления, показанное на фиг. 1, представляет собой так называемую руку робота, прикрепляемую к роботу 12 и используемую для захвата обрабатываемой детали. При помощи робота 12, к которому прикреплено устройство 10 захвата обрабатываемой детали, обрабатываемая деталь W извлекается из заданного местоположения (например, на стеллаже, на котором размещено множество обрабатываемых деталей W) и транспортируется в другое местоположение (например, к другому элементу конструкции, на котором обрабатываемая деталь W собирается).

Робот 12, к которому прикрепляется устройство 10 захвата обрабатываемой детали, представляет собой, например, робот шарнирного типа, включающий в себя рычаг с множеством соединений, или картезианский координатный робот, включающий в себя две или три ортогональные оси скольжения (так называемый портальный робот). На фиг. 1 устройство 10 захвата обрабатываемой детали прикреплено к дистальному торцевому участку 12а робота 12.

Устройство 10 захвата обрабатываемой детали включает в себя, например, два захватывающих элемента 20 и один удерживающий элемент 22, предназначенных для захвата обрабатываемой детали W, которая по меньшей мере частично включает в себя пластинчатый участок Wp.В рассматриваемом варианте осуществления два захватывающих элемента 20 имеют одинаковую конструкцию, и каждый захватывающий элемент 20 включает в себя основание 24 и пару удлиненных участков 26, которые выступают из или проходит от основания 24. В приводимом ниже описании сторона основания 24, из которого выступают удлиненные участки 26 (в направлении стрелки-Х на фиг. 1 и т.д.), также называется проксимальным торцом, а сторона напротив основания 24 (в направлении стрелки Y на фиг. 1 и т.д.) также называется дистальным торцом.

Основание 24 и удлиненные участки 26 выполнены как одно целое из материала, такого как листовой металл или пластик. Поэтому захватывающий элемент 20 может подвергаться упругой деформации, при которой дистальные торцы удлиненных участков 26 приближаются друг к другу или удаляются друг от друга (см. фиг. 4). В то же время, когда захватывающий элемент 20 не подвергается упругому деформированию (свободное состояние) дистальные торцы пары удлиненных участков 26 остаются на удалении друг от друга и образуют зазор, в который может быть вставлен пластинчатый участок Wp обрабатываемой детали W (см. фиг. 2). Удлиненные участки 26 включают в себя участки, которые проходят с наклоном от основания 24 так, что в свободном состоянии зазор между этими участками со стороны дистального торца больше, чем со стороны проксимального торца. Например, задание угла наклона удлиненных участков 26 позволяет легко регулировать расстояние между дистальными торцами удлиненных участков 26.

Каждый из дистальных торцов пары удлиненных участков 26 включает в себя отогнутый участок 26а, который проходит в сторону зазора между удлиненными участками 26. Отогнутые участки 26а пары удлиненных участков 26 проходят так, что приближаются друг к другу в направлении от дистальных торцов (в направлении стрелки X) в сторону проксимальных торцов (в направлении стрелки Y), и могут подвергаться упругому деформированию, при котором отогнутые участки 26а удаляются друг от друга. То есть, как показано на фиг. 1 и фиг. 2, каждый из отогнутых участков 26а выполнен так, что в свободном состоянии образует с дистальным торцом удлиненного участка 26 по существу V-образную конструкцию. Кроме того, каждый из отогнутых участков 26а может подвергаться упругому деформированию в направлении уменьшения зазора между отогнутым участком 26а и дистальным торцом удлиненного участка 26, образующих V-образную конструкцию.

Каждая из поверхностей 26b отогнутых участков 26а, обращенных друг к другу, снабжена участком 28 предотвращения скольжения, который включает в себя пластинчатый участок, например, из резины. В приводимом ниже описании удлиненные участки 26 могут захватывать (зажимать) пластинчатый участок Wp за счет участка 28 предотвращения скольжения (см. фиг. 3 и фиг. 4). Поэтому участок 28 предотвращения скольжения может иметь любую конструкцию, обеспечивающую увеличение силы трения, возникающей между удлиненным участком 26 и пластинчатым участком Wp. Таким образом, участок 28 предотвращения скольжения не ограничивается пластинчатым участком из резины или т.п. Например, участок 28 предотвращения скольжения может быть частично выполнен на поверхности 26b отогнутого участка 26а в виде множества выступов, пластинок или т.п.или может быть сформирован не из резины, а из другого материала.

Каждый из удлиненных участков 26, включает в себя направляющий участок 30, который включает в себя вырез, проходящий вдоль направления выступания. Следует отметить, что вместо выреза направляющий участок 30 может включать в себя, например, углубление, которое проходит вдоль направления выступания.

Удерживающий элемент 22 изготовлен из материала, такого как металл, полимер или т.п., и включает в себя щель 32 для удерживания захватывающего элемента 20 с возможностью скольжения в направлении выступания удлиненного участка. Как показано на фиг. 1, два захватывающих элементов 20 размещены параллельно друг другу в направлении прохождения щели 32. Кроме того, как показано на фиг. 3 и фиг. 4, за счет размещения по меньшей мере участков удлиненных участков 26 в щели 32 удерживающего элемента 22 против силы упругости захватывающего элемента 20 может поддерживаться состояние приближения удлиненных участков 26 друг к другу. В то же время, как показано на фиг. 1 и фиг. 2, за счет выступания по меньшей мере участков удлиненных участков 26 из щели 32 может поддерживаться состояния удаления удлиненных участков 26 друг от друга.

Направление глубины щели 32 проходит вдоль направления выступания удлиненных участков 26 и уменьшения ширины щели 32 от донного участка 32а в сторону открытого участка 32b. Кроме того, участки 32 с стенок, которые формируют щель 32, могут подвергаться упругому деформированию в направлении ширины щели 32. Поэтому удлиненные участки 26, размещенные в щели 32 против силы упругости участков 32 с стенок могут подвергаться упругому подпружиниванию в направлении приближения удлиненных участков 26 друг к другу.

Со стороны дистального торца каждый участок 32 с стенки снабжен выступом 34, который вставляется в направляющий участок 30 удлиненного участка 26. Перемещение выступа 34 в направляющем участке 30 вдоль направления прохождения направляющего участка 30 обеспечивает возможность захватывающего элемента 20 и удерживающего элемента 22 относительно друг друга вдоль направления скольжения (вдоль направления выступания удлиненного участка 26).

Как показано на фиг. 1 и фиг. 2, когда удлиненный участок 26 выступает из щели 32 на максимальную длину, одна торцевая поверхность 30а направляющего участка 30 в направлении прохождения и выступ 34 приводятся в контакт друг с другом. Это позволяет предотвратить дальнейшее выступание удлиненного участка 26 и обеспечивает возможность предотвращения выпадения захватывающего элемента 20 из щели 32.

Со стороны проксимального торца от щели 32 удерживающий элемент 22 снабжен утолщенным участком 36 для прикрепления устройства 10 захвата обрабатываемой детали к дистальному торцу 12а робота 12. Прикрепление устройства 10 захвата обрабатываемой детали к дистальному торцу 12а может быть выполнено, например, с помощью резьбы через установочное отверстие 36а (см. фиг. 1), которое сформировано в утолщенном участке 36.

Ниже приводится описание принципа действия устройства 10 захвата обрабатываемой детали в соответствии с рассматриваемым вариантом осуществления, имеющего описанную выше конструкцию.

Ниже приводится описание примеров, в которых обрабатываемые детали W различной формы захватываются с помощью устройства 10 захвата обрабатываемой детали. Один пример иллюстрируется на фиг. 1-4 (обрабатываемая деталь может именоваться как "обрабатываемая деталь W1"). Другой пример иллюстрируется на фиг. 5 и фиг. 6 (обрабатываемая деталь может именоваться как "обрабатываемая деталь W2"). Обрабатываемые детали W1 и W2 представляют собой пластинчатые элементы, полученные, например, в результате обработки листового металла. Как показано на чертежах, обрабатываемые детали W1 и W2 включают в себя по меньшей мере плоский пластинчатый участок Wp.Однако обрабатываемые детали W1 и W2 могут также включать в себя участок Wr (например, болт 40) отличной от пластинчатого участка Wp формы. Участок Wr не ограничивается болтом 68 и может представлять собой участок в форме блока.

Обрабатываемая деталь W1, показанная на фиг. включает в себя сквозное отверстие 42, которое проходит через пластинчатый участок Wp в направлении толщины, вырез 44, сформированный на краевом участке пластинчатого участка Wp, и изогнутый участок 46 V-образной формы, сформированный на пластинчатом участке Wp в продольном направлении со стороны одного торца. Обрабатываемая деталь W2, показанная на фиг. 5 и фиг. 6, включает в себя изогнутый участок 48 L-образной формы, формированный на пластинчатом участке Wp в продольном направлении со стороны каждого из торцов. Кроме того, толщина пластинчатого участка Wp обрабатываемой детали W2 несколько больше толщины пластинчатого участка Wp обрабатываемой детали W1.

При захвате обрабатываемой детали W1, как показано на фиг. 1 и фиг. 2, сначала два захватывающих элемента 20 и удерживающий элемент 22 перемещают относительно друг друга так, чтобы удлиненные участки 26 захватывающих элементов 20 выступали из щели 32. Таким образом, зазор между удлиненными участками 26 может быть задан таким, чтобы пластинчатый участок Wp обрабатываемой детали W1 можно было вставить в зазор между удлиненными участками 26.

Затем устройство 10 захвата обрабатываемой детали перемещают с помощью робота 12 так, чтобы вставить пластинчатый участок Wp обрабатываемой детали W1 в зазор между удлиненными участками 26 со стороны дистального торца в сторону проксимального торца. Как указано выше, расстояние между удлиненными участками 26 увеличивается в сторону проксимального торца. Поэтому пластинчатый участок Wp можно легко вставить со стороны дистального торца в сторону проксимального торца удлиненных участков 26.

Когда пластинчатый участок Wp вставляют в зазор между удлиненными участками 26, краевой участок пластинчатого участка Wp приводится в контакт с основанием 24. Продолжение вставления пластинчатого участка Wp, как показано на фиг. 3 и фиг. 4, приводит к перемещению захватывающего элемента 20, отжимаемого пластинчатым участком Wp, относительно удерживающего элемента 22.

Таким образом, скольжение внутренней поверхности стенки щели 32 со стороны открытого участка 32b, который является более узким, чем донный участок 32а, и боковой поверхности (поверхности скольжения) удлиненного участка 26, обращенной к внутренней поверхности стенки, обеспечивает перемещение выступа 34 внутри направляющего участка 30 вдоль направления прохождения. В результате удлиненный участок размещается внутри щели 32 вдоль направления выступания. Следует отметить, что в рассматриваемом варианте осуществления, как показано на фиг. 4, захватывающий элемент 20 и удерживающий элемент 22 перемещаются относительно друг друга до приведения основания 24 захватывающего элемента 20 в контакт с донным участком 32а щели 32.

Таким образом, когда удлиненные участки 26 размещаются в щели 32, участки 32 с стенок щели 32 со стороны открытого участка 32b обеспечивают упругое подпружинивание удлиненных участков 26 в направлении приближения дистальных торцов удлиненных участков 26 друг к другу, другими словами, в направлении прижатия дистальных торцов удлиненных участков 26 к пластинчатому участку Wp.Как указано выше, ширина щели 32 со стороны открытого участка 32b меньше, чем со стороны донного участка 32а. Поэтому со стороны открытого участка 32b участки 32 с стенок приводятся в плотный контакт с дистальными торцами удлиненных участков, что позволяет эффективно поддерживать состояние приближения дистальных торцов удлиненных участков 26 друг к другу.

При прижатии дистального торца удлиненного участка 26 к пластинчатому участку Wp, отогнутый участок 26а подвергается упругому деформированию в направлении уменьшения размера зазора между отогнутым участком 26а и дистальным торцом удлиненного участка 26, образующих V-образную конструкцию. Таким образом, отогнутый участок 26а обеспечивает упругое подпружинивание участка 28 предотвращения скольжения в направлении прижатия к пластинчатому участку Wp.В результате обеспечивается возможность надежного захвата пластинчатого участка Wp обрабатываемой детали W1 между парой участков 28 предотвращения скольжения удлиненных участков 26.

После захвата обрабатываемой детали W1 устройством 10 захвата обрабатываемой детали робот 12, к которому прикреплено устройство 10 захвата обрабатываемой детали, транспортирует обрабатываемую деталь W1 в заданное местоположение. Затем состояние надежного захвата обрабатываемой детали W1 может поддерживаться за счет силы трения, возникающей между пластинчатым участком Wp и участком 28 предотвращения скольжения.

После доставки обрабатываемой детали W1 в заданное местоположение вырез 44 обрабатываемой детали W1 может быть, например, приведен в зацепление с сопряженным элементом конструкции, инструментом или т.п.(непоказанным). В этом состоянии, устройство 10 захвата обрабатываемой детали перемещают в направлении удаления от обрабатываемой детали W1. В процессе этого перемещения, как указано выше, сила трения, возникающая между пластинчатым участком Wp и участком 28 предотвращения скольжения, обеспечивает возможность перемещения захватывающего элемента 20 вместе с обрабатываемой деталью W1 относительно удерживающего элемента 22. За счет обеспечения выступания удлиненных участков 26 из щели 32 расстояние между удлиненными участками 26 становится больше, что позволяет освободить захваченный пластинчатый участок Wp.

Следует отметить, что способ освобождения захваченного пластинчатого участка Wp не ограничивается каким-либо определенным способом. Например, устройство 10 захвата обрабатываемой детали может дополнительно включает в себя средство освобождения (непоказанное), предназначенное для самопроизвольного освобождения обрабатываемой детали W независимо от формы обрабатываемой детали W, формы местоположения после транспортировки или т.п.Один пример такого средства освобождения представляет собой сквозное отверстие (непоказанное), которое проходит через утолщенный участок 36 и открывается в донном участке 32а щели 32, и привод, включающий в себя поршневой шток (непоказанные), который перемещается вперед и назад внутри сквозного отверстия. Число сквозных отверстий и число поршневых штоков совпадает с числом захватывающих элементов 20, и перемещение поршневых штоков внутри сквозных отверстий в направлении выдвижения может обеспечивать нажатие на основания 24 захватывающих элементов 20 вдоль направления глубины щели 32.

Следовательно, при втянутом поршневом штоке привода, как описано выше, устройство 10 захвата обрабатываемой детали захватывает пластинчатый участок Wp и транспортирует обрабатываемую деталь W в заданное местоположение. После этого перемещение поршневых штоков в направлении выдвижения и нажатие на захватывающие элементы 20 обеспечивает перемещение захватывающих элементов 20 относительно удерживающего элемента 22 в направлении выступания удлиненных участков из щели 32. Таким образом, расстояние между удлиненными участками 26 становится больше, что позволяет освободить захваченный пластинчатый участок Wp.

Как показано на фиг. 5 и фиг. 6, устройство 10 захвата обрабатываемой детали может захватывать пластинчатый участок Wp обрабатываемой детали W2 в результате такой же операции, как и в случае обрабатываемой детали W1. То есть обеспечивается возможность захвата не только обрабатываемых деталей W1 и обрабатываемых деталей W2, но также и другие обрабатываемых деталей W, включающих в себя пластинчатый участок Wp, таким же способом, как и обрабатываемой детали W1, и транспортировка этих обрабатываемых деталей в заданное местоположение.

Как показано на фиг. 6, толщина пластинчатого участка Wp обрабатываемой детали W2 больше, чем толщина пластинчатого участка Wp обрабатываемой детали W1. Поэтому, когда устройство 10 захвата обрабатываемой детали захватывает обрабатываемую деталь W2, участки 32 с стенок щели 32 могут подвергаться более значительному упругому деформированию наружу в направлении ширины. Точно так же увеличение толщины пластинчатого участка Wp может приводить к упругому деформированию изогнутого участка 26а, при котором зазор между дистальным торцом удлиненного участка 26 и изогнутым участком 26, образующих V-образную конструкцию, становится намного меньше.

Поэтому, даже при большой толщине пластинчатого участка Wp обрабатываемой детали W2, как и в случае обрабатываемой детали W1, обеспечивается возможность надежного захвата обрабатываемой детали W2 между удлиненными участками 26. То есть в пределах возможного упругого деформирования участков 32 с стенок и изогнутых участков 26а может обеспечиваться надежный захват пластинчатых участков Wp различной толщины.

Настоящее изобретение не ограничивается рассмотренным выше вариантом осуществления, и могут быть использованы различные модификации, не выходящие за пределы сущности настоящего изобретения.

Например, в устройстве 10 захвата обрабатываемой детали в соответствии с рассмотренным вариантом осуществления захватывающий элемент 20 включает в себя основание 24, и удлиненные участки 26 выполнены как одно целое из материала, такого как листовой металл, пластик или т.п.Однако настоящее изобретение не ограничивается этим примером. Основание 24 и удлиненные участки 26 могут быть выполнены как отдельные элементы.

В рассмотренном устройстве 10 захвата обрабатываемой детали для упрощения конструкции приближение удлиненных участков 26 друг к другу или удаление друг от друга обеспечивается за счет упругого деформирования захватывающего элемента 20 или свободного состояния захватывающего элемента 20. Однако настоящее изобретение не ограничивается этим примером. Приближение удлиненных участков 26 друг к другу или удаление друг от друга может обеспечиваться с помощью известного шарнирного механизм шарнира (непоказанного) или т.п.

В рассмотренном устройстве 10 захвата обрабатываемой детали на внутреннем участке одной щели 32 удерживаются эти два захватывающих элемента 20 одной той же конструкции. Однако возможно использование одного захватывающего элемента 20, или двух и более. Кроме того, устройство 10 захвата обрабатываемой детали может включать в себя множество захватывающих элементов 20 различной конструкции. Кроме того, удерживающий элемент 22 может включать в себя множество щелей 32 различной ширины.

Например, даже когда пластинчатый участок Wp обрабатываемой детали W включает в себя участки различной толщины, использование захватывающих элементов 20, которые могут захватывать обрабатываемые детали различной толщины, или щелей 32 различной ширины на каждом из участков, имеющем разную толщину, обеспечивает возможность надежного захвата всего пластинчатого участка Wp.

То есть задание числа захватывающих элементов 20 и щелей 32, конструкции захватывающих элементов 20 и щелей 32, расстояния между удлиненными участками 26 захватывающих элементов 20, угла отогнутого участка 26а, формы щели 32 или т.п.в соответствии с формой и т.д. пластинчатого участка Wp в этом устройстве 10 захвата обрабатываемой детали обеспечивает возможность захвата различных обрабатываемых деталей W.

В рассмотренном устройстве 10 захвата обрабатываемой детали удлиненный участок 26 снабжен направляющим участком 30, а участок 32 с стенки щели 32 снабжен выступом 34. Однако удлиненный участок может быть снабжен выступом 34, а участок 32 с стенки щели 32 может быть снабжен направляющим участком 30.

Устройство 10 захвата обрабатываемой детали прикреплено непосредственно к дистальному торцу 12а робота 12. Однако устройство 10 захвата обрабатываемой детали может быть прикреплено к дистальному торцу 12а через привод (непоказанный), такой как блок цилиндров или т.п.

Изобретение относится к устройству для захвата обрабатываемой детали, которое прикрепляется к роботу. Устройство захвата (10) включает в себя захватывающий элемент (20) и удерживающий элемент (22). Захватывающий элемент (20) содержит пару удлиненных участков (26), которые выступают из основания (24) и расположены друг против друга с зазором, в который может быть вставлен пластинчатый участок (Wp) обрабатываемой детали (W), где захватывающий элемент (20) выполнен с возможностью деформирования, обеспечивающего приближение или удаление, по меньшей мере, участков удлиненных участков (26) друг к другу или друг от друга. Удерживающий элемент (22) имеет прорезь (32), предназначенную для удерживания захватывающего элемента (20) с возможностью скольжения вдоль направления выступания удлиненных участков (26), где удерживающий элемент (22) выполнен с возможностью обеспечения приближения удлиненных участков (26) друг другу за счет размещения, по меньшей мере, участков удлиненных (26) участков в щели (32) и удаления удлиненных участков (26) друг от друга за счет выступания, по меньшей мере, участков удлиненных участков (26) из щели (32). Изобретение обеспечивает возможность захватывать детали различной формы, которые по меньшей мере частично включают в себя пластинчатый участок. 10 з.п. ф-лы, 6 ил.

1. Устройство (10) захвата обрабатываемой детали, прикрепляемое к роботу (12) и используемое для захвата обрабатываемой детали (W), которая по меньшей мере частично включает в себя пластинчатый участок (Wp), где это устройство (10) содержит:

захватывающий элемент (20), включающий в себя пару удлиненных участков (26), которые выступают из основания (24) и расположены друг против друга с зазором, в который может быть вставлен пластинчатый участок (Wp) обрабатываемой детали (W), где этот захватывающий элемент (20) выполнен с возможностью деформирования, обеспечивающего приближение или удаление, по меньшей мере, участков удлиненных участков (26) друг к другу или друг от друга; и

удерживающий элемент (22), включающий в себя щель (32), предназначенную для удерживания захватывающего элемента (20) с возможностью скольжения вдоль направления выступания удлиненных участков (26), где этот удерживающий элемент (22) выполнен с возможностью обеспечения приближения удлиненных участков (26) друг к другу за счет размещения, по меньшей мере, участков удлиненных (26) участков в щели (32) и удаления удлиненных участков (26) друг от друга за счет выступания, по меньшей мере, участков удлиненных участков (26) из щели (32),

причем устройство (10) захвата выполнено с возможностью захвата пластинчатого участка (Wp) между удлиненными участками (26), приближенными друг к другу.

2. Устройство (10) захвата обрабатываемой детали по п. 1, отличающееся тем, что каждый из удлиненных участков (26) включает в себя участок (28) предотвращения скольжения (28) на участке, предназначенном для захвата пластинчатого участка (Wp).

3. Устройство (10) захвата обрабатываемой детали по п. 1 или 2, отличающееся тем, что каждая пара удлиненных участков (26) включает в себя участок, на котором при выступании удлиненных участков (26) из щели (32) расстояние между этими выступающими участками (26) увеличивается в сторону дистального торца в направлении выступания.

4. Устройство (10) захвата обрабатываемой детали по п. 1 или 2, отличающееся тем, что

захватывающий элемент (20) выполнен с возможностью упругого деформирования, обеспечивающего приближение или удаление удлиненных участков (26) друг к другу или друг от друга; и

удлиненные участки (26) могут быть приближены друг к другу, когда, по меньшей мере, участки удлиненных участков (26) размещаются в щели (32) против силы упругости захватывающего элемента (20).

5. Устройство (10) захвата обрабатываемой детали по п. 1 или 2, отличающееся тем, что

со стороны дистального торца каждой пары удлиненных участков (26) в направлении выступания сформирован отогнутый участок (26а), отогнутый в пространство между удлиненными участками (26);

отогнутые участки (26а) пары удлиненных участков (26) проходят в направлении приближения друг к другу от дистального торца в сторону проксимального торца в направлении выступания и выполнены с возможностью упругого деформирования в направлении удаления друг от друга;

при этом устройство (10) захвата выполнено с возможностью захвата пластинчатого участка (Wp) между отогнутыми участками (26а).

6. Устройство (10) захвата обрабатываемой детали по п. 1 или 2, отличающееся тем, что

направление глубины щели (32) проходит вдоль направления выступания удлиненных участков (26); а

ширина щели (32) уменьшается от донного участка (32а) в сторону открытого участка (32b) в направлении глубины.

7. Устройство (10) захвата обрабатываемой детали по п. 6, отличающееся тем, что участок (32 с) стенки, которая формирует прорезь (32), выполнен с возможностью упругого деформирования в направлении ширины щели (32).

8. Устройство (10) захвата обрабатываемой детали по п. 1 или 2, отличающееся тем, что на одной из внутренней поверхности стенки щели (32) и поверхности скольжения каждого из удлиненных участков (26), которые скользят относительно друг друга, сформирован выступ (34), а на другой из этих поверхностей сформирован направляющий участок (30), который проходит вдоль направления скольжения внутренней поверхности стенки и поверхности скольжения и направляет выступ (34), вставленный внутрь.

9. Устройство (10) захвата обрабатываемой детали по п. 8, отличающееся тем, что когда каждый из удлиненных участков (26) выступает из щели (32) на максимальную длину, одна торцевая поверхность (30а) направляющего участка (30) в направлении прохождения и выступ (34) приводятся в контакт друг с другом, чтобы предотвратить дальнейшее выступание каждого из удлиненных участков (26).

10. Устройство (10) захвата обрабатываемой детали по п. 1 или 2, отличающееся тем, что захватывающий элемент (20) содержит множество захватывающих элементов (20).

11. Устройство (10) захвата обрабатываемой детали по п. 1 или 2, отличающееся тем, что когда краевой участок пластинчатого участка (Wp), вставленного между удлиненными участками (26), выступающий из щели (32), приводится в контакт с основанием (24), захватывающий элемент (20) и удерживающий элемент (22) могут перемещаться относительно друг друга в направлении размещения удлиненных участков (26) внутри щели (32).

| US 5895084 A1, 20.04.1999 | |||

| US 4315424 A1, 16.02.1982 | |||

| US 20070069539 A1, 29.03.2007 | |||

| US 2990961 A1, 04.07.1961 | |||

| УСТРОЙСТВО ФИКСАЦИИ НАГРЕТОГО ЛИСТА СТЕКЛА С ВЕРХНЕЙ ЕГО СТОРОНЫ | 1991 |

|

RU2083511C1 |

Авторы

Даты

2021-02-15—Публикация

2018-04-11—Подача