Изобретение относится к манипуляционной системе согласно ограничительной части п.1 формулы изобретения, применению манипуляционной системы согласно п.15 формулы изобретения, а также к системе металлообрабатывающих станков согласно ограничительной части п.16 формулы изобретения.

Для обеспечения возможности полностью автоматической подачи подлежащих обработке деталей в обрабатывающий станок, такой как, например, токарный станок, фрезерный станок, зенкерный электроэрозионный станок, резательный электроэрозионный станок и т.д., или, соответственно, удаления обработанных деталей из него, известны манипуляционные системы, такие как, например, роботы. Наряду с деталями, с помощью этих манипуляционных систем можно, естественно, подавать или, соответственно, удалять обрабатывающие инструменты.

Из ЕР-А-1481759 известна манипуляционная система такого вида. Манипуляционная система имеет горизонтальный портал, на котором установлена с возможностью горизонтального перемещения первая каретка. Первая каретка снабжена удлиненной балкой, на которой установлена с возможностью вертикального перемещения другая каретка. На другую каретку опирается с возможностью поворота вокруг горизонтальной оси рычаг. На конце рычага расположен захват для деталей. Манипуляционная система должна быть особенно пригодна для вхождения глубоко в боковое отверстие металлообрабатывающего станка.

В JP-A-2004 090186 раскрыта манипуляционная система в виде передаточного робота. Он имеет проходящую в вертикальном направлении с возможностью поворота вокруг вертикальной оси главную балку, на которую опирается с возможностью перемещения в вертикальном направлении горизонтальная стрела. Согласно первому примеру выполнения (варианты 200А-200С), горизонтальная стрела состоит из двух расположенных в осевом направлении друг за другом и вертикально друг над другом пластинообразных балок. Первая балка соединена неподвижно с двумя расположенными на главной балке скобами, в то время как вторая балка снабжена перемещаемой в осевом направлении и поворачиваемой вокруг горизонтальной оси вилочной частью. В другом примере выполнения (варианты 200D и 200Е) горизонтальная стрела снабжена двумя поворачиваемыми вокруг соответствующей поворотной оси поворотными рычагами, при этом вилочная часть может поворачиваться вокруг горизонтальной или вокруг вертикальной оси. В то время как в первом варианте возможны лишь очень ограниченные перемещения вилочной части, второй вариант с двумя поворотными рычагами является, с одной стороны, относительно трудоемким, а с другой стороны, можно с их помощью поднимать лишь небольшие грузы. Дополнительно к этому, в обоих примерах выполнения робот имеет ограниченную гибкость применения, поскольку ограничена зона перемещения, а именно горизонтальный сдвиг захвата.

Наконец, из JP-A-05076965 известен робот, который расположен с возможностью перемещения по рельсу между двумя расположенными на расстоянии друг от друга в горизонтальном направлении прессами с целью транспортировки по прямому пути инструментов от одного пресса к другом прессу. Робот выполнен так, что его рычаг во время горизонтально сдвига робота может одновременно поворачиваться вокруг вертикальной оси.

Целью изобретения является модификация манипуляционной системы согласно ограничительной части п.1 формулы изобретения для обеспечения ее универсального применения и, особенно предпочтительно, возможности подвода или, соответственно, удаления деталей или инструментов в металлообрабатывающий станок спереди, при этом манипуляционная система не должна сколь-нибудь значительно затруднять доступ к металлообрабатывающему станку, и при этом она должна иметь относительно простую и стабильную конструкцию.

Эта задача решена, согласно изобретению, с помощью указанной в п.1 формулы изобретения манипуляционной системы.

Заданная в п.1 формулы изобретения манипуляционная система с двумя осями поворота, а также с одной вертикальной и одной горизонтальной линейной осью имеет высокую гибкость применения при простой и стабильной конструкции. С помощью манипуляционной системы, согласно изобретению, можно достигать каждой точки внутри воображаемого цилиндрического пространства, за исключением среднего участка. Кроме того, линейное направление горизонтально перемещаемой горизонтальной стрелы обеспечивает большой горизонтальный путь сдвига горизонтальной стрелы и, тем самым, естественно, захвата при сравнительно небольшой затрате энергии и высокой точности.

Зависимые пп.2-14 формулы изобретения задают предпочтительные модификации манипуляционной системы по п.1.

Когда главная балка, как задано в предпочтительном примере выполнения, расположена на горизонтально перемещаемой главной каретке, то повышается гибкость применения манипуляционной системы за счет увеличения зоны движения.

В другом предпочтительном примере выполнения предусмотрено опирание захвата с помощью шарнирного устройства на «сочлененную руку», при этом ось поворота шарнирного устройства образует с вертикалью угол между 30° и 60°, предпочтительно 45°. За счет этого обеспечивается возможность захвата и, соответственно, передачи деталей или инструментов не только горизонтально, но и под углом.

Другой задачей изобретения является такое выполнение системы металлообрабатывающих станков, которая содержит, по меньшей мере, один металлообрабатывающий станок, а также манипуляционную систему, что обеспечивает без помех доступ к металлообрабатывающему станку через его переднее отверстие.

Эта задача решена с помощью системы металлообрабатывающих станков, согласно п.16 формулы изобретения.

Предпочтительные модификации системы металлообрабатывающих станков заданы в зависимых пп.17 и 18 формулы изобретения.

Ниже приводится подробное пояснение предпочтительного примера выполнения изобретения со ссылками на чертежи, на которых изображено:

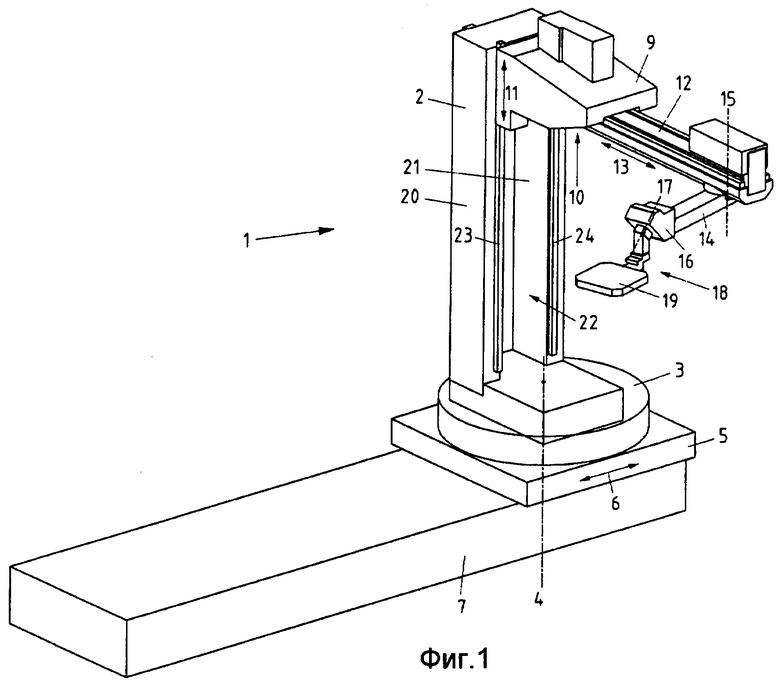

фиг.1 - манипуляционная система в первом виде;

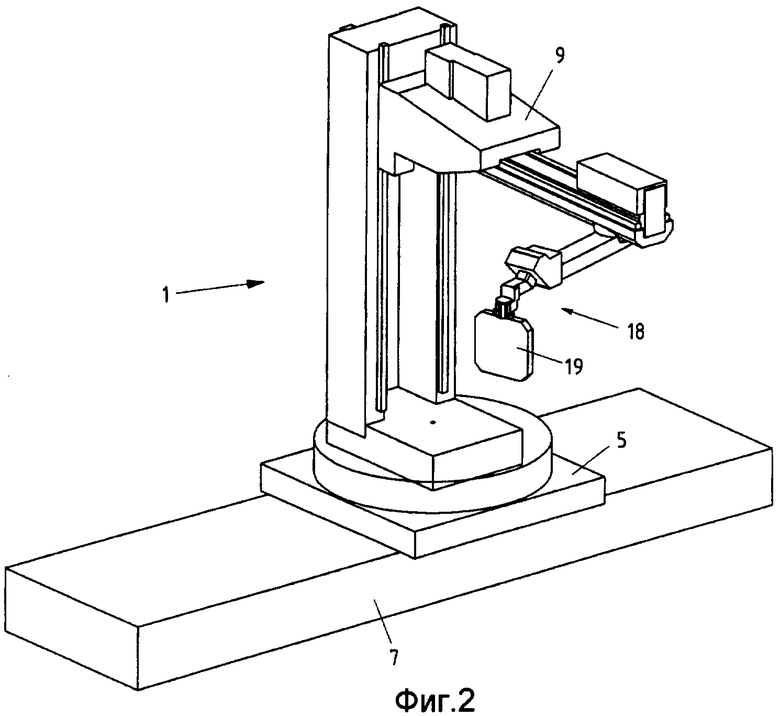

фиг.2 - манипуляционная система, согласно фиг.1, в другом виде;

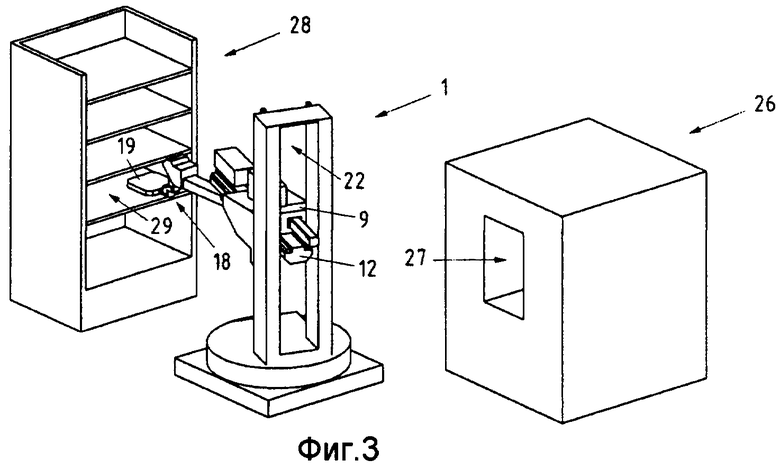

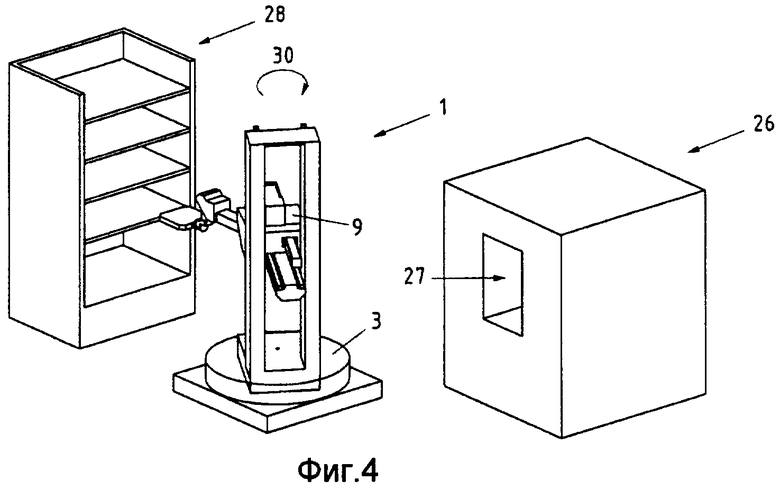

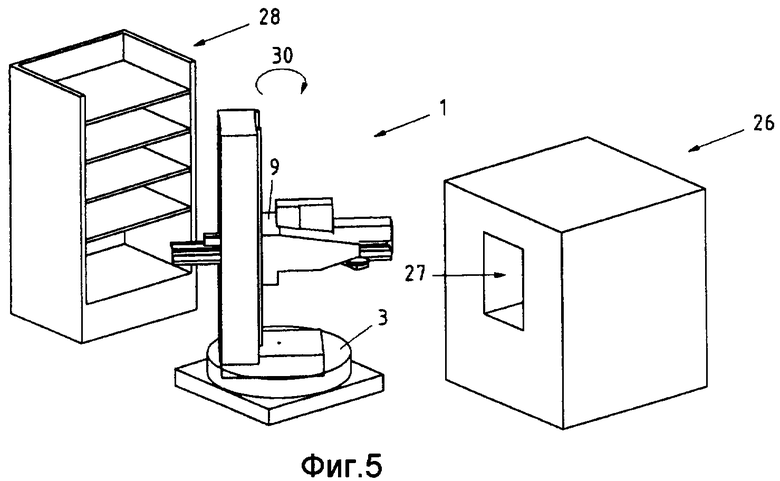

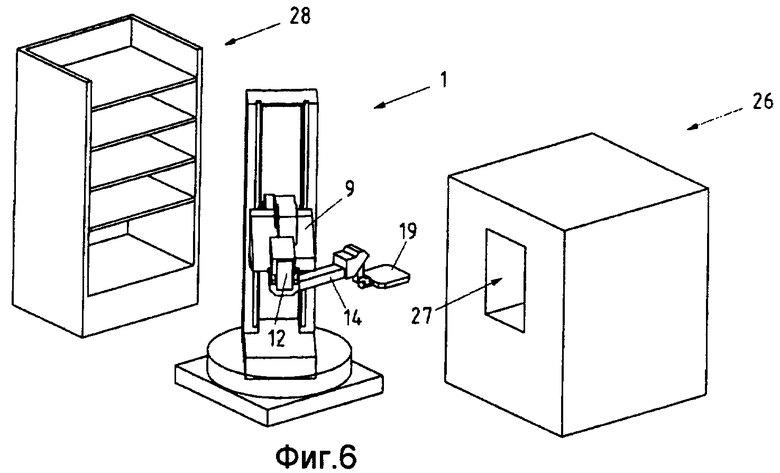

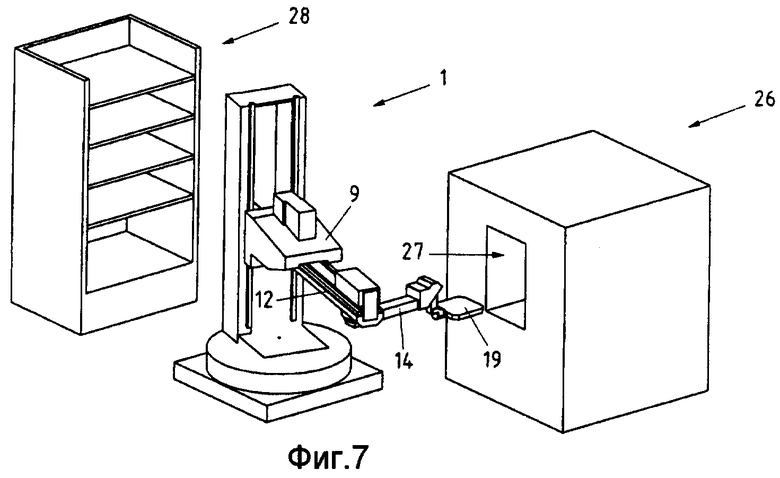

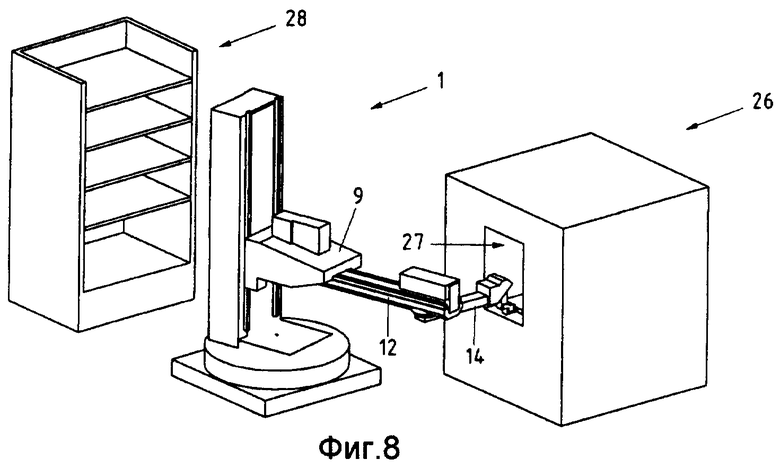

фиг.3-8 - манипуляционная система в различных фазах во время подачи держателя детали в металлообрабатывающий станок;

фиг.9 - система металлообрабатывающих станков с одной манипуляционной системой, двумя металлообрабатывающими станками, а также с двумя магазинами.

Ниже приводится подробное пояснение принципиальной конструкции примера выполнения манипуляционной системы, согласно изобретению, со ссылками на фиг.1. Манипуляционная система 1 содержит вертикальную главную балку 2, которая расположена на поворотной тарелке 3. В данном примере главная балка 2 расположена центрально на поворотной тарелке 3, при этом, естественно, возможно также расположение с эксцентриситетом. Поворачиваемая вокруг вертикальной оси 4 поворотная тарелка 3 зафиксирована на горизонтально перемещаемой главной каретке 5, которая, как показано с помощью двойной стрелки 6, установлена с возможностью перемещения вдоль ходового рельса 7. На вертикальной главной балке 2 расположена перемещаемая в вертикальном направлении вертикальная каретка 9. Направление сдвига вертикальной каретки 9 обозначено двойной стрелкой 11. Вертикальная каретка 9 содержит стабильный несущий корпус 9а, на нижней стороне 10 которого расположена сдвигаемая в горизонтальном направлении горизонтальная стрела 12, направление сдвига которой также обозначено двойной стрелкой 13. Горизонтальная стрела 12 опирается с помощью линейной направляющей - направляющей скольжения - предпочтительно в виде линейного подшипника скольжения, направляющей в виде ласточкина хвоста или рельсовой направляющей на вертикальную каретку 9. Эта линейная направляющая обеспечивает большой горизонтальный путь сдвига горизонтальной стрелы 12 при сравнительно небольшой затрате энергии. Кроме того, она обеспечивает воспроизводимо точное достижение заданного горизонтального положения.

На переднем конце горизонтальной стрелы 12 расположена поворачиваемая вокруг вертикальной оси 15 сочлененная рука 14. На конце сочлененной руки 14 закреплен с помощью шарнирного устройства 16 захват 18, с помощью которого захватываются и при необходимости подаются в обрабатывающий станок части, такие как, например, инструменты и/или детали, и/или держатели деталей, и снова удаляются из него. Шарнирное устройство 16 имеет поворотную ось 17, вокруг которой поворачивается захват 18. В данном случае схематично показана пластина 19, которая захвачена захватом 18 и которая должна символизировать держатель детали (поддон) для размещения детали. Обычно на держателе 19 фиксируется подлежащая обработке деталь, которая здесь не изображена. Понятно, что захват 18 может иметь различную форму, например, он может быть снабжен подвижными захватными пальцами, зажимными элементами, захватными элементами с геометрическим и/или силовым замыканием и т.д., при этом эти элементы здесь не изображены. Захват 18 может быть, естественно, выполнен для непосредственного захвата не снабженных поддоном деталей. Поворотная ось 17 шарнирного устройства 16 образует с вертикалью угол предпочтительно около 45°.

Длина сочлененной руки 14 соответствует предпочтительно, по меньшей мере, 0,4 длины горизонтальной стрелы 12. Отношение длины сочлененной руки 14 к длине горизонтальной стрелы 12 обычно составляет между 0,4:1 и 1:1. Другими словами, сочлененная рука 14 имеет предпочтительную длину, которая составляет, по меньшей мере, 40%, но максимально 100% длины горизонтальной стрелы 12. Таким образом, при длине горизонтальной стрелы 12 около 2 м сочлененная рука 14 имеет длину между 0,8 и 2 м. Длина сочлененной руки 14 имеет решающее значение, в частности, тогда, когда манипуляционная система 1 расположена сбоку от металлообрабатывающего станка. В этом случае за счет длины сочлененной руки 14 решающим образом задается, насколько далеко можно вводить захват 18 манипуляционной системы 1 через переднее отверстие металлообрабатывающего станка.

Когда сочлененная рука 14 значительно короче горизонтальной стрелы 12, то последнюю можно горизонтально сдвигать при полной подвижности сочлененной руки 14 примерно на величину разницы между горизонтальной стрелой 12 и сочлененной рукой 14. С другой стороны, за счет абсолютной длины горизонтальной стрелы 12, а также сочлененной руки 14 в значительной степени определяется зона перемещения захвата 18 в радиальном направлении.

Вертикальная главная балка 2 снабжена двумя боковыми несущими профилями 20, 21, которые ограничивают между собой центральную выемку 22. Горизонтальная стрела 12 может входить в эту выемку 22, так что ее за счет этой выемки 22 можно задним концом сдвигать назад. За счет этого обеспечивается большой путь сдвига горизонтальной стрелы 12. На торцевой стороне каждого несущего профиля 20, 21 закреплена направляющая планка 23, 24, которые служат совместно для направления вертикальной каретки 9. По меньшей мере, одна из обеих направляющих планок 23, 24 предпочтительно выполнена в виде зубчатой рейки для того, чтобы расположенное на вертикальной каретке 9, приводимое электродвигателем зубчатое колесо (не изображено) могло входить с ней в зацепление с геометрическим замыканием для обеспечения перемещения вертикальной каретки 9 вверх или вниз. Вертикальная каретка 9 предпочтительно опирается также с помощью линейной направляющей на главную балку 2. Для этого обе направляющие планки или, соответственно, зубчатые рейки 23, 24 могут быть снабжены направляющей в виде ласточкина хвоста. В качестве альтернативного решения к зубчатому приводу может быть предусмотрен, например, также шпиндельный привод, в частности с шариковым винтом, для вертикальной каретки 9. В любом случае оба варианта привода обеспечивают воспроизводимо точное достижение заданного вертикального положения.

Поворотная тарелка 3, главная каретка 5, вертикальная каретка 9, горизонтальная стрела 12, а также сочлененная рука 14 перемещаются вокруг соответствующей оси или, соответственно, вдоль соответствующей оси с помощью электродвигателей, при этом соответствующие электродвигательные приводы не изображены. Захват 18 также поворачивается с помощью электродвигателя вокруг поворотной оси 17 шарнирного устройства 16. Соответствующие приводы вместе с соответствующими передачами выполнены так, что внутри всей зоны перемещения обеспечивается воспроизводимо точное достижение соответствующего положения.

На фиг.2 показана манипуляционная система 1, согласно фиг.1, при этом главная каретка 5 сдвинута слегка влево, в то время как вертикальная каретка 9 перемещена вниз, а горизонтальная стрела 12 сдвинут слегка назад. Кроме того, захват 18 вместе с держателем 19 детали повернут на 180° с помощью шарнирного устройства 16.

На основе примера ниже поясняется принцип действия манипуляционной системы 1 со ссылками на фиг.3-8. На этих фигурах показана манипуляционная система 1 вместе со схематично изображенным металлообрабатывающим станком 26, а также магазином 28 для размещения деталей и/или держателей деталей, и/или инструментов. Манипуляционная система 1 расположена сбоку от металлообрабатывающего станка 26, при этом металлообрабатывающий станок 26 снабжен передним отверстием 27, через которое в принципе доступен станок 26 и через которое можно также подавать или, соответственно, удалять детали, или, соответственно, инструменты. За счет бокового расположения манипуляционной системы 1 в нормальном случае, т.е. когда манипуляционная система 1 находится в своем обращенном от металлообрабатывающего станка 26 исходном положении, обеспечивается без помех доступ к металлообрабатывающему станку 26 через его переднее отверстие 27. Кроме того, как показано на фиг.3 и 4, горизонтальная стрела 12 может проходить через центральную выемку 22 в главной балке 2.

На фиг.3 показано, как захват 18 извлекает держатель 19 детали из отделения 29 магазина 28. Для этого держатель 19 детали сначала захватывается захватом 18, затем вертикальная каретка 9 слегка поднимается, а горизонтальная стрела 12 перемещается назад. Затем поворотная тарелка 3, как показано на фиг.4 и 5 стрелкой 30, поворачивается по часовой стрелке, при этом во время процесса поворота вертикальную каретку 9 уже можно перемещать в желаемое вертикальное положение.

На фиг.6 показана манипуляционная система 1 незадолго до окончания процесса поворота. Для обеспечения возможности подачи держателя 19 детали из этого положения в металлообрабатывающий станок 26 горизонтальная стрела 12 перемещается вперед, и одновременно сочлененная рука 14 переводится в то положение, из которого держатель 19 детали можно подавать через переднее отверстие 27 в металлообрабатывающий станок 26, как показано на фиг.7.

Как показано на фиг.7 и 8, держатель детали подается в металлообрабатывающий станок 26 через переднее отверстие 27, при этом собственно подача осуществляется за счет комбинированного движения частей манипуляционной системы 1, а именно поворотного движения поворотной тарелки 3 вместе с вертикальным перемещением вертикальной каретки 9, горизонтальным сдвигом горизонтальной стрелы 12, а также одновременным разворотом сочлененной руки 14. Кроме того, как показано на фиг.7 и 8, сочлененная рука 14 должна иметь определенную минимальную длину для того, чтобы захват при боковом расположении манипуляционной системы 1 можно было вводить в отверстие 27 на соответствующую глубину. В этой связи было установлено, что длина сочлененной руки 14 предпочтительно соответствует, по меньшей мере, 0,4 длины горизонтальной стрелы 12.

Поскольку главная балка 2 зафиксирована на горизонтально перемещаемой главной каретке 5 (см. фиг.1), то дополнительно можно использовать накладываемое движение главной каретки 5. Наличие главной каретки 5 имеет, в частности, смысл, когда манипуляционная система 1 должна обслуживать несколько металлообрабатывающих станков и/или иметь возможность извлечения деталей или, соответственно, инструментов из нескольких магазинов и, соответственно, возвращать в них.

В зависимости от расположения и применения манипуляционной системы 1 может быть целесообразным такое выполнение поворотной тарелки 3, что ее можно поворачивать более чем на 360° вокруг вертикальной оси 4.

Показанная манипуляционная система 1 имеет сравнительно простую конструкцию, и ее можно экономично изготавливать, тем более, что только служащий для сдвига вертикальной каретки 9 двигатель должен иметь сравнительно большую мощность для обеспечения подъема также больших грузов. В противоположность этому предусмотренные для перемещения главной каретки 5, а также горизонтальной стрелы 12 и сочлененной руки 14 двигатели могут иметь, соответственно, меньшие размеры, поскольку они не должны поднимать грузы, а должны преодолевать, наряду с подлежащими ускорению массами, по существу лишь силы трения. В любом случае показанная манипуляционная система 1 пригодна также для манипулирования инструментами и деталями с весом свыше 100 кг. Кроме того, манипуляционная система 1 является универсальной в применении, и захват 18 может воспроизводимо точно достигать находящиеся внутри его рабочей зоны позиции.

Наконец, на фиг.9 схематично показана на виде сверху система металлообрабатывающих станков, которая содержит манипуляционную систему 1, два металлообрабатывающих станка 26, 26а, а также два магазина 28, 28а. Оба металлообрабатывающих станка 26, 26а, а также магазины 28, 28а расположены вдоль кругового кольца вокруг манипуляционной системы 1. Поэтому в данном случае манипуляционная система 1 должна быть расположена не на горизонтально перемещаемой главной каретке, а достаточно снабдить манипуляционную систему 1 поворачиваемой вокруг вертикальной оси 4 плитой 3. В этом случае предпочтительно обеспечивается поворот манипуляционной системы 1 на более чем 360° вокруг вертикальной оси 4, за счет чего можно для определенных случаев применения значительно увеличить скорость манипулирования, как поясняется ниже на основе примера.

Если, например, в станок 26 необходимо подавать деталь 19 из магазина 28, то необходимо сначала с помощью манипуляционной системы 1 привести ее захват 18 в положение Р1. Затем должно осуществляться поворотное движение на 90° по часовой стрелке для того, чтобы захват 18 мог принять положение Р2, в котором деталь 19 можно подавать в станок 26. Затем в станок 26а необходимо подавать деталь 19а из магазина 28а. Для этого манипуляционная система 1 должна снова выполнить поворотное движение на 90° по часовой стрелке для того, чтобы захват 18 принял положение Р3. Из положения Р3 манипуляционная система 1 должна выполнить еще раз поворотное движение на 90° по часовой стрелке для того, чтобы подать деталь 19а в станок 26а. Поскольку манипуляционная система 1 может поворачиваться более чем на 360° вокруг вертикальной оси 4, то она может за счет дополнительного поворота на 90° по часовой стрелке извлекать из магазина 28 деталь и затем подавать в станок 26. В любом случае можно процесс поворота сократить в этом случае с 270° до 90°, что приводит к значительному повышению скорости. Понятно, что указанный процесс приведен лишь в качестве примера. В любом случае манипуляционная система 1 может извлекать из обоих магазинов 28, 28а детали или же инструменты и подавать их в оба станка 26, 26а, при этом поворотное движение манипуляционной системы 1 должно составлять максимально 180°.

За счет того, что манипуляционная система имеет

- поворачиваемую вокруг вертикальной оси главную балку и

- опирающуюся через вертикально перемещаемую вертикальную каретку на главной балке горизонтальную стрелу, при этом

- горизонтальная стрела опирается с возможностью горизонтального перемещения с помощью линейной направляющей на вертикальную каретку, и

- горизонтальная стрела имеет поворачиваемую вокруг вертикальной оси сочлененную руку, на стороне конца которой расположен захват,

манипуляционная система является универсально применимой и особенно пригодна для подачи спереди в металлообрабатывающий станок деталей или инструментов и, соответственно, удаления из него. Выполненная так манипуляционная система может быть расположена сбоку от металлообрабатывающего станка, так что не создается существенных помех доступу к металлообрабатывающему станку.

Кроме того, манипуляционная система имеет хорошую подвижность и большой радиус действия захвата. Кроме того, за счет сравнительно небольшого числа конструктивных частей в соединении с небольшим числом линейных и поворотных осей она имеет относительно простую и стабильную конструкцию, так что можно поднимать также большие грузы. Кроме того, комбинированное движение многих элементов манипуляционной системы оптимизирует ход движений и уменьшает время доступа.

| название | год | авторы | номер документа |

|---|---|---|---|

| МЕТАЛЛООБРАБАТЫВАЮЩИЙ СТАНОК (ВАРИАНТЫ) | 2006 |

|

RU2401721C2 |

| Многооперационный станок портального типа | 1989 |

|

SU1742029A1 |

| Многоцелевой станок с ЧПУ | 1985 |

|

SU1351739A1 |

| СПОСОБ СМЕНЫ ИНСТРУМЕНТА НА СТАНКЕ И СТАНОК ДЛЯ ОБРАБОТКИ ЗАГОТОВОК СО СНЯТИЕМ СТРУЖКИ | 1994 |

|

RU2107603C1 |

| Многошпиндельный обрабатывающий станок для одновременной обработки сверлением и (или) фрезерованием нескольких одинаковых деталей с устройствами смены инструментов и для приема заготовок на палеты | 1985 |

|

SU1471937A3 |

| Магазин инструментов для станков | 1989 |

|

SU1799321A3 |

| ГОРИЗОНТАЛЬНО-РАСТОЧНОЙ СТАНОК | 1989 |

|

RU2053052C1 |

| СТАНОК С ГОРИЗОНТАЛЬНЫМИ ШПИНДЕЛЯМИ | 1996 |

|

RU2151029C1 |

| УСТРОЙСТВО ДЛЯ ПЕРЕДАЧИ ЗАГОТОВКИ ОТ ПЕРВОГО СТАНКА К ВТОРОМУ СТАНКУ | 1991 |

|

RU2102239C1 |

| СЪЕМНОЕ ПРИСПОСОБЛЕНИЕ И МАНИПУЛЯЦИОННОЕ УСТРОЙСТВО СО СЪЕМНЫМ ПРИСПОСОБЛЕНИЕМ | 2018 |

|

RU2753935C1 |

Манипуляционная система содержит проходящую в вертикальном направлении, поворачиваемую вокруг вертикальной оси (4) главную балку (2), опирающуюся через вертикально перемещаемую вертикальную каретку (9) на главную балку (2) горизонтальную стрелу (12), которая снабжена поворачиваемой вокруг вертикальной оси (15) сочлененной рукой (14), а также опирающийся непосредственно или опосредованно на горизонтальную стрелу (12) захват (18). Горизонтальная стрела (12) с помощью линейной направляющей опирается с возможностью горизонтального перемещения на нижнюю сторону вертикальной каретки (9). Отношение длины сочлененной руки (14) к длине горизонтальной стрелы (12) составляет между 0,4:1 и 1:1. Захват расположен со стороны конца на сочлененной руке (14). Манипуляционная система предназначена для подачи в снабженный передним отверстием металлообрабатывающий станок инструментов или деталей и, соответственно, удаления из него. Изобретение направлено на обеспечение универсального применения манипуляционной системы, которая не затрудняет доступ к металлообрабатывающему станку и имеет простую и стабильную конструкцию. 4 н. и 13 з.п. ф-лы, 9 ил.

1. Манипуляционная система, содержащая проходящую в вертикальном направлении, поворачиваемую вокруг вертикальной оси (4) главную балку (2), опирающуюся через вертикально перемещаемую вертикальную каретку (9) на главную балку (2) горизонтальную стрелу (12), которая снабжена поворачиваемой вокруг вертикальной оси (15) сочлененной рукой (14), а также опирающийся непосредственно или опосредованно на горизонтальную стрелу (12) захват (18), отличающаяся тем, что горизонтальная стрела (12) с помощью линейной направляющей опирается с возможностью горизонтального перемещения на нижнюю сторону вертикальной каретки (9), причем отношение длины сочлененной руки (14) к длине горизонтальной стрелы (12) составляет между 0,4:1 и 1:1, а захват расположен со стороны конца на сочлененной руке (14).

2. Манипуляционная система по п.1, отличающаяся тем, что главная балка (2) закреплена на горизонтально перемещаемой главной каретке (5).

3. Манипуляционная система по п.1 или 2, отличающаяся тем, что главная балка (2) выполнена с возможностью поворота более чем на 360° вокруг вертикальной оси (4).

4. Манипуляционная система по п.1, отличающаяся тем, что захват (18) опирается с помощью шарнирного устройства (16) на сочлененную руку (14), при этом поворотная ось (17) шарнирного устройства (16) образует с вертикалью угол между 30° и 60°, предпочтительно 45°.

5. Манипуляционная система по п.1, отличающаяся тем, что главная балка (2), горизонтальная стрела (12), а также сочлененная рука (14) выполнены с возможностью перемещения с помощью электродвигателей вокруг соответствующей оси или соответственно вдоль соответствующей оси.

6. Манипуляционная система по п.1, отличающаяся тем, что главная балка (2) снабжена удлиненной, проходящей в вертикальном направлении выемкой (22), в которую может проходить горизонтальная стрела (12).

7. Манипуляционная система по п.6, отличающаяся тем, что вертикальная каретка (9) опирается с возможностью перемещения на обеих сторонах выемки (22) на главную балку (2).

8. Манипуляционная система по п.7, отличающаяся тем, что на обеих сторонах выемки (22) расположена соответствующая проходящая в вертикальном направлении зубчатая рейка (23, 24), при этом зубчатые рейки (23, 24) служат для направления вертикальной каретки (9), а также для ее опирания с силовым замыканием на главной балке (2).

9. Манипуляционная система по п.8, отличающаяся тем, что вертикальная каретка (9) снабжена зубчатыми колесами для зацепления с геометрическим замыканием с соответствующей зубчатой рейкой (23, 24), при этом зубчатые колеса имеют привод от электродвигателя и предназначены для вертикального сдвига вертикальной каретки (9).

10. Манипуляционная система по п.1, отличающаяся тем, что главная балка (2) расположена на поворачиваемой вокруг вертикальной оси (4) поворотной тарелке (3).

11. Манипуляционная система по п.10, отличающаяся тем, что главная балка (2) расположена центрально на поворотной тарелке (3).

12. Манипуляционная система по п.10, отличающаяся тем, что главная балка (2) расположена с эксцентриситетом на поворотной тарелке (3).

13. Манипуляционная система по п.1, отличающаяся тем, что захват (18) выполнен для захвата деталей и/или держателей деталей, и/или инструментов.

14. Способ подачи деталей и/или инструментов в металлообрабатывающий станок и соответственно для удаления деталей и/или инструментов из металлообрабатывающего станка, который осуществляют с использованием манипуляционной системы (1) по любому из пп.1-13.

15. Система металлообрабатывающего станка, содержащая металлообрабатывающий станок (26), который имеет переднее отверстие (27) для подачи и удаления деталей и/или инструментов, а также манипуляционную систему (1) по любому из пп.1-13, причем манипуляционная система (1) расположена сбоку от переднего отверстия (27) металлообрабатывающего станка (26).

16. Система металлообрабатывающего станка по п.15, в которой в зоне движения манипуляционной системы (1) расположен магазин (28) для извлечения инструментов и/или деталей, и/или держателей деталей.

17. Система металлообрабатывающих станков, содержащая, по меньшей мере, два металлообрабатывающих станка, которые имеют, каждый, переднее отверстие (27) для подачи и удаления инструментов и/или деталей, и/или держателей деталей, а также манипуляционную систему (1) по п.3, причем манипуляционная система (1) расположена на каретке (5) с возможностью перемещения вдоль металлообрабатывающих станков и с возможностью поворота на более чем 360° вокруг вертикальной оси (4).

| Способ приготовления мыла | 1923 |

|

SU2004A1 |

| Перекатываемый затвор для водоемов | 1922 |

|

SU2001A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| ЩИТОВОЙ ДЛЯ ВОДОЕМОВ ЗАТВОР | 1922 |

|

SU2000A1 |

Авторы

Даты

2010-05-20—Публикация

2008-04-09—Подача