ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

[0001]

Настоящее изобретение относится к способу изготовления впитывающего элемента для впитывающего изделия, а также к устройству для изготовления впитывающего элемента.

УРОВЕНЬ ТЕХНИКИ

[0002]

Известным примером впитывающего элемента, используемого во впитывающем изделии, таком как одноразовый подгузник, санитарная салфетка или урологическая прокладка, является впитывающий элемент, включающий в себя волокна целлюлозы и искусственные волокна. Патентный документ 1 является известным примером, описывающим способ изготовления впитывающего элемента, включающего в себя волокна целлюлозы и искусственные волокна.

[0003]

Патентный документ 1 описывает способ изготовления впитывающего элемента для впитывающего изделия, включающий в себя: придание формы нетканой ткани, имеющей трехмерную структуру, в которой волокна были заранее связаны; затем формирование фрагментов нетканой ткани путем ее измельчения; и смешивание фрагментов нетканой ткани с гидрофильными волокнами. Патентный документ 1 описывает использование режуще-измельчительной системы в качестве средства для измельчения нетканой ткани.

СПИСОК ЛИТЕРАТУРЫ

ПАТЕНТНЫЕ ДОКУМЕНТЫ

[0004]

Патентный документ 1: JP 2002-301105A

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

[0005]

Настоящее изобретение представляет собой способ изготовления впитывающего элемента, используемого для впитывающего изделия и включающего в себя искусственные волокна. Этот способ изготовления включает в себя: стадию резки непрерывного листа искусственного волокна, включающего искусственные волокна, на заданные длины в первом направлении и втором направлении, пересекающемся с первым направлением, и формирования фрагментов листа, включающих искусственные волокна; стадию транспортировки сформированных фрагментов листа в накапливающую часть; и стадию накопления в накапливающей части фрагментов листа, транспортируемых на стадии транспортировки, и получение накопленной массы, которая является составляющим элементом впитывающего элемента.

[0006]

Кроме того, настоящее изобретение представляет собой устройство для изготовления впитывающего элемента, используемого для впитывающего изделия и включающего в себя искусственные волокна. Это производственное устройство включает в себя: канал, который транспортирует материал впитывающего элемента; накапливающую часть, которая расположена на выходной стороне в направлении транспортировки внутри канала, и в которой накапливается материал впитывающего элемента; и подающую часть, которая подает искусственные волокна внутрь канала. Подающая часть включает в себя лезвия резательной машины, которые режут непрерывный лист искусственного волокна, включающего в себя искусственные волокна, на заданные длины в первом направлении и втором направлении, пересекающемся с первым направлением, и формируют фрагменты листа, включающие в себя искусственные волокна.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

[0007]

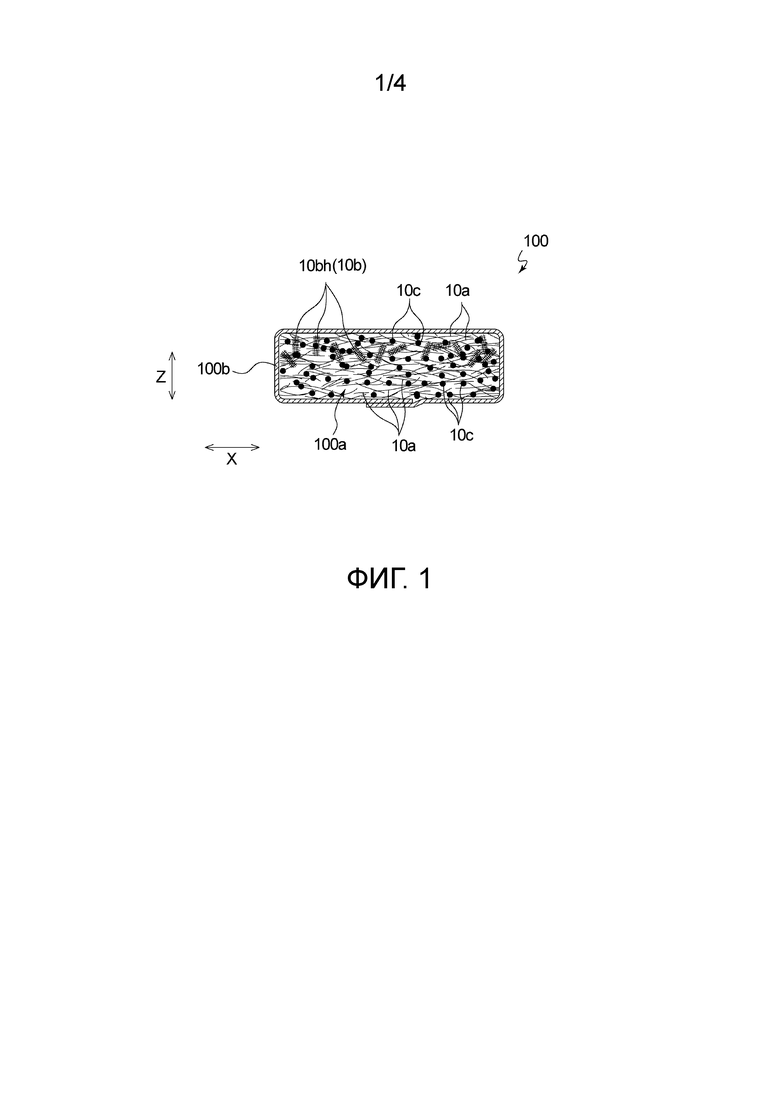

[Фиг.1] Фиг.1 представляет собой поперечное сечение, иллюстрирующее один предпочтительный вариант выполнения впитывающего элемента, производимого с помощью способа изготовления впитывающего элемента по настоящему изобретению.

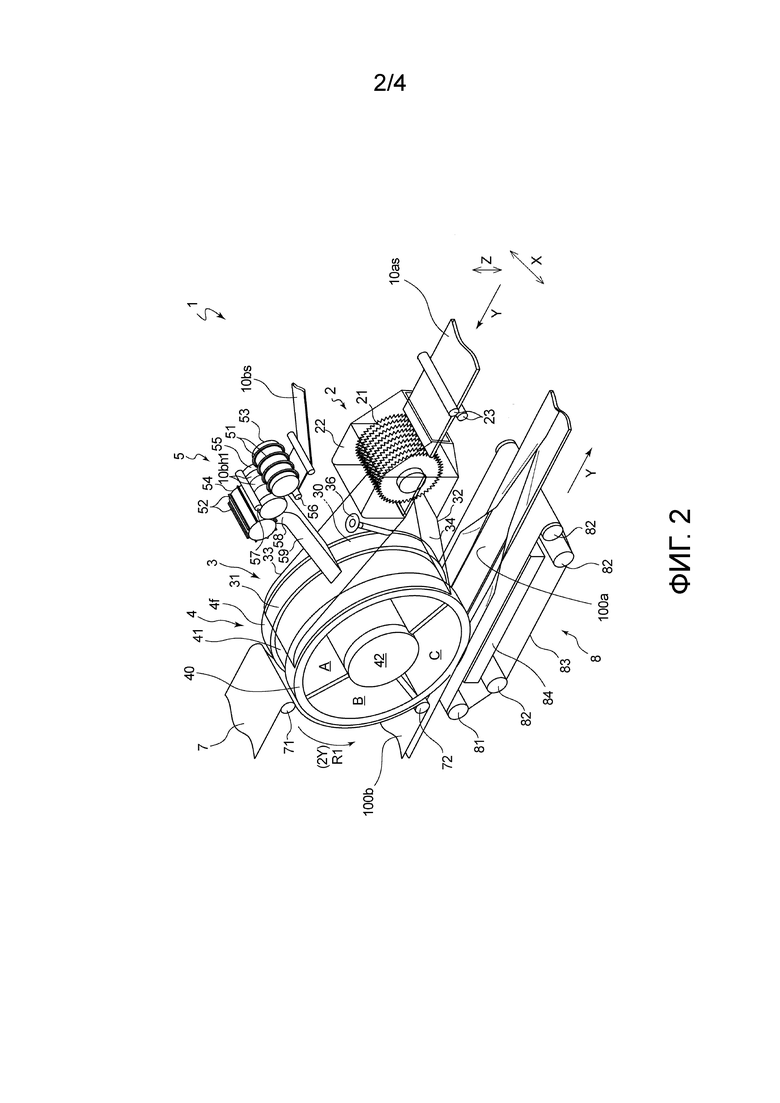

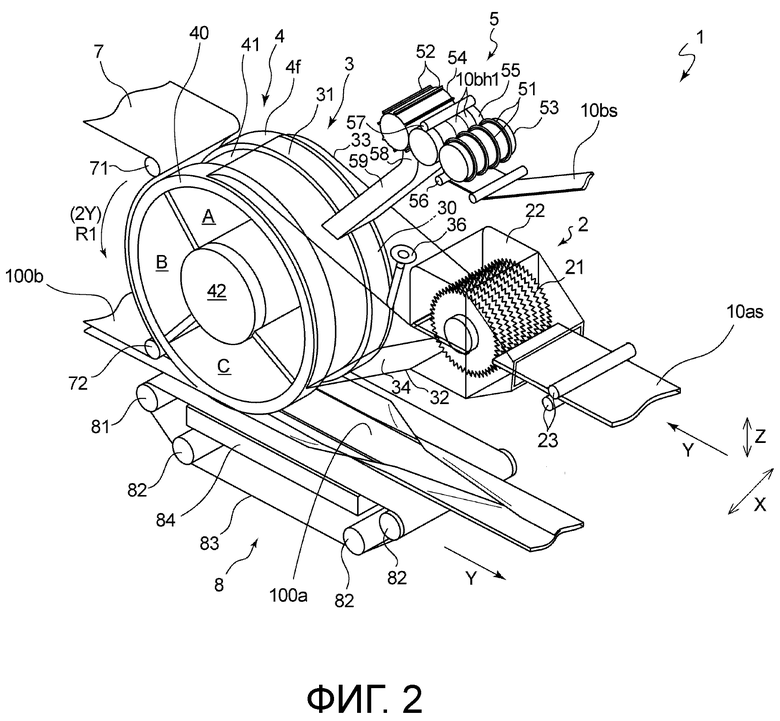

[Фиг.2] Фиг.2 представляет собой схематический вид в перспективе, иллюстрирующий один предпочтительный вариант выполнения производственного устройства для изготовления впитывающего элемента, проиллюстрированного на Фиг.1.

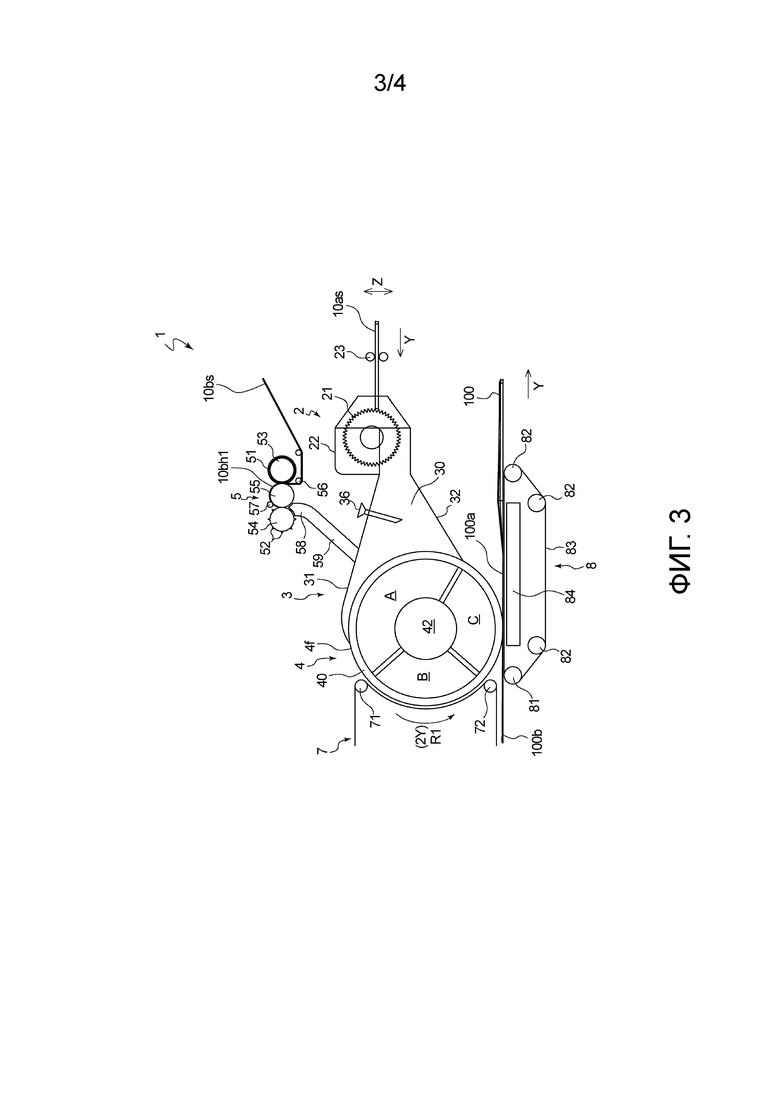

[Фиг.3] Фиг.3 представляет собой схематический вид сбоку, иллюстрирующий производственное устройство, проиллюстрированное на Фиг.2.

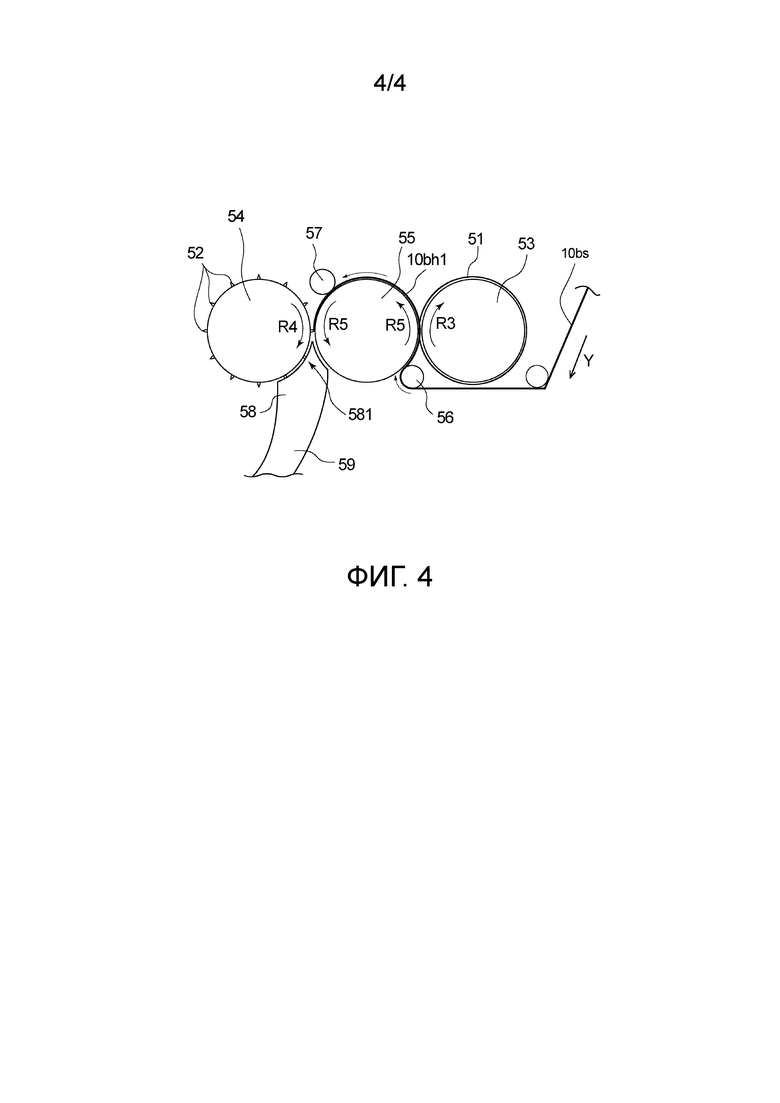

[Фиг.4] Фиг.4 представляет собой увеличенный вид сбоку, иллюстрирующий подающую часть производственного устройства, проиллюстрированного на Фиг.2.

ОПИСАНИЕ ВАРИАНТОВ ВЫПОЛНЕНИЯ

[0008]

Когда фрагменты нетканой ткани формируются путем измельчения нетканой ткани с использованием режуще-измельчительной системы, как в способе изготовления впитывающего элемента, раскрытом в Патентном документе 1, трудно сформировать фрагменты нетканой ткани так, чтобы все они имели заданный размер, и существуют вариации относительно намеченного размера. В результате возникает неровность в структуре впитывающего элемента, включающего в себя такие фрагменты нетканой ткани, сформированные как описано выше, что может вызывать некомфортное ощущение контакта с инородным объектом во время использования. Кроме того, когда неровность возникает в структуре впитывающего элемента, получаемого как описано выше, телесная жидкость может поглощаться нестабильно, когда впитывающий элемент поглощает телесную жидкость.

[0009]

Настоящее изобретение относится к обеспечению способа изготовления впитывающего элемента, способного с высокой точностью формировать фрагменты листа, имеющие намеченный размер, и способного эффективно и непрерывно производить впитывающие элементы, имеющие намеченную поглощающую способность. Настоящее изобретение также относится к обеспечению устройства для изготовления впитывающего элемента, способного с высокой точностью формировать фрагменты листа, имеющие намеченный размер, и способного эффективно и непрерывно производить впитывающие элементы, имеющие намеченную поглощающую способность.

[0010]

Настоящее изобретение описывается ниже в соответствии с его предпочтительными вариантами выполнения со ссылкой на чертежи.

Способ изготовления по настоящему изобретению представляет собой способ изготовления впитывающего элемента для впитывающего изделия. Фиг.1 иллюстрирует поперечное сечение одного варианта выполнения впитывающего элемента 100, производимого с помощью способа изготовления впитывающего элемента по настоящему изобретению. Впитывающий элемент 100 включает в себя искусственные волокна 10b, и, как проиллюстрировано на Фиг.1, включает в себя массу 100a, включающую не только искусственные волокна 10b, но также и гидрофильные волокна 10a и впитывающие частицы 10c. В настоящем документе фраза «включает в себя искусственные волокна 10b», относится к включению фрагментов 10bh листа, включающих в себя искусственные волокна 10b. Впитывающий элемент 100 может быть однослойным или многослойным, включающим в себя два или более слоев, при условии, что он включает в себя искусственные волокна 10b. В настоящем варианте выполнения впитывающий элемент 100 включает в себя массу 100a с двухслойной структурой, в которой слой массы, включающий впитывающие частицы 10c и волокнистые материалы, формируемый путем смешивания гидрофильных волокон 10a и искусственных волокон 10b, накладывается на слой массы, включающий впитывающие частицы 10c и волокнистый материал, сделанный только из гидрофильных волокон 10a. Как было описано выше, составляющие элементы впитывающего элемента 100 включают в себя волокнистые материалы и впитывающие частицы 10c. Масса 100a является составляющим элементом впитывающего элемента 100, и впитывающий элемент 100 формируется путем покрытия массы 100a с двухслойной структурой обертывающим ядро листом 100b. Впитывающий элемент 100 имеет форму, которая является длинной в продольном направлении, которое соответствует направлению вперед-назад владельца, когда он носит впитывающее изделие.

[0011]

Масса 100a включает в себя множество фрагментов 10bh листа, включающих в себя искусственные волокна 10b (в дальнейшем также просто упоминаемых как «фрагменты 10bh листа»). Каждый фрагмент 10bh листа имеет по существу прямоугольную форму. Средняя длина фрагментов 10bh листа предпочтительно составляет от 0,3 до 30 мм, более предпочтительно - от 1 до 15 мм, и еще более предпочтительно - от 2 до 10 мм. В настоящем документе в тех случаях, когда каждый фрагмент 10bh листа является прямоугольным, средняя длина относится к среднему значению длины стороны, совпадающей с продольным направлением. В тех случаях, когда каждый фрагмент 10bh листа является квадратным, средняя длина относится к среднему значению длины любой из его четырех сторон. Когда средняя длина фрагментов 10bh листа составляет 0,3 мм или больше, неплотная структура может легко быть сформирована во впитывающем элементе 100. Когда средняя длина составляет 30 мм или меньше, впитывающий элемент 100 с меньшей вероятностью будет вызывать неестественное ощущение у владельца, и поглощающая способность с меньшей вероятностью будет неравномерной в зависимости от положений внутри впитывающего элемента 100. Средняя ширина фрагментов 10bh листа предпочтительно составляет от 0,1 до 10 мм, более предпочтительно - от 0,3 до 6 мм, и еще более предпочтительно - от 0,5 до 5 мм. В настоящем документе в тех случаях, когда каждый фрагмент 10bh листа является прямоугольным, средняя ширина относится к среднему значению длины стороны, совпадающей с поперечным направлением. В тех случаях, когда каждый фрагмент 10bh листа является квадратным, средняя ширина относится к среднему значению длины любой из его четырех сторон. Когда средняя ширина фрагментов 10bh листа составляет 0,1 мм или больше, неплотная структура может легко быть сформирована во впитывающем элементе 100. Когда средняя ширина составляет 10 мм или меньше, впитывающий элемент 100 с меньшей вероятностью будет вызывать неестественное ощущение у владельца, и поглощающая способность с меньшей вероятностью будет неравномерной в зависимости от положений внутри впитывающего элемента 100.

[0012]

Впитывающий элемент, произведенный в соответствии с настоящим изобретением, может подходящим образом использоваться в качестве впитывающего элемента для впитывающего изделия. Впитывающее изделие используется для поглощения и удержания телесной жидкости, выделяемой из тела, примерами которой главным образом являются моча и менструальная кровь. Примеры впитывающих изделий включают в себя одноразовые подгузники, санитарные салфетки, урологические прокладки и гигиенические прокладки, но не ограничиваются этим, и широко охватывают изделия, используемые для поглощения жидкостей, выделяемых из человеческого тела. Как правило, впитывающее изделие включает в себя проницаемый для жидкости верхний лист, непроницаемый для жидкости или водоотталкивающий нижний лист, и удерживающий жидкость впитывающий элемент, расположенный между этими двумя листами. Впитывающий элемент представляет собой впитывающий элемент, сформированный с помощью способа изготовления впитывающего элемента по настоящему изобретению. В случаях использования впитывающего элемента, произведенного с помощью настоящего изобретения, в качестве впитывающего элемента впитывающего изделия, например, как это проиллюстрировано на Фиг.1, сторона слоя массы, включающего впитывающие частицы 10c и волокнистые материалы, формируемого путем смешивания гидрофильных волокон 10a и искусственных волокон 10b, располагается на стороне верхнего слоя, которая находится на обращенной к коже стороне.

[0013]

Для волокнистых материалов, формирующих впитывающий элемент 100, различные материалы, традиционно используемые во впитывающих элементах для впитывающих изделий, могут использоваться без особых ограничений. Примеры гидрофильных волокон 10a включают в себя волокна целлюлозы, волокна искусственного шелка и хлопковые волокна. Примеры искусственных волокон 10b включают в себя короткие волокна, сделанные из полиэтилена, полипропилена или полиэтилентерефталата. Фрагменты 10bh листа особенно не ограничиваются, если они имеют форму листа, но предпочтительно являются нетканой тканью. Кроме того, составляющие элементы впитывающего элемента 100 включают в себя не только гидрофильные волокна 10a и искусственные волокна 10b, но также и впитывающие частицы 10c. Примеры впитывающих частиц 10c включают в себя частицы на основе крахмала, частицы на основе целлюлозы, синтетические частицы на основе полимера и частицы на основе супервпитывающего полимера. Примеры супервпитывающих полимеров, которые могут использоваться, включают в себя привитые сополимеры крахмала и акриловой кислоты (акрилата), омыленные продукты сополимеров акрилонитрила и крахмала, сшитые продукты карбоксиметилцеллюлозы натрия, а также полимеры акриловой кислоты (акрилата). Для составляющих элементов впитывающего элемента 100 при необходимости также можно использовать, например, дезодоранты и бактерицидные добавки. Примеры обертывающего ядро листа 100b включают в себя санитарно-гигиеническую бумагу и проницаемые для жидкости нетканые ткани.

[0014]

Далее способ изготовления впитывающего элемента по настоящему изобретению описывается со ссылкой на Фиг.2-4, с использованием в качестве примера способа для изготовления впитывающего элемента 100 в соответствии с вышеописанным вариантом выполнения. Фиг.2 и 3 иллюстрируют общую конфигурацию варианта выполнения производственного устройства 1, используемого для выполнения способа изготовления по настоящему варианту выполнения. При описании способа для изготовления впитывающего элемента 100 по настоящему варианту выполнения сначала будет описано производственное устройство 1.

[0015]

Материал впитывающего элемента в обязательном порядке должен включать в себя по меньшей мере искусственные волокна 10b, но вышеупомянутый впитывающий элемент 100 включает в себя гидрофильные волокна 10a и впитывающие частицы 10c в дополнение к искусственным волокнам 10b. Как проиллюстрировано на Фиг.2 и 3, производственное устройство 1 для изготовления впитывающего элемента 100 включает в себя по меньшей мере: канал 3, который транспортирует материал впитывающего элемента 100; накапливающее углубление 41, которое является примером накапливающей части, которая расположена на выходной стороне в направлении транспортировки внутри канала 3, и в которой накапливается материал впитывающего элемента 100; и подающую часть 5, которая подает искусственные волокна 10b внутрь канала 3. Более конкретно, производственное устройство 1 включает в себя, от входной стороны к выходной стороне в направлении транспортировки: часть 2 отделения волокон, которая отделяет волокна гидрофильного листа 10as, включая гидрофильные волокна 10a, с использованием машины 21 отделения волокон; канал 3, который транспортирует материал впитывающего элемента 100 путем его переноса воздушным потоком; подающую часть 5, которая подает искусственные волокна 10b внутрь канала 3 посередине канала 3; вращательный барабан 4, расположенный после канала 3 рядом с ним; прижимной ремень 7 расположенный вдоль внешней круговой поверхности 4f вращательного барабана 4, находящейся на противоположной стороне от канала 3; а также вакуумный конвейер 8, расположенный ниже вращательного барабана 4. В производственном устройстве 1 накапливающее углубление 41 предусматривается во внешней круговой поверхности вращательного барабана 4.

[0016]

В последующем описании направление, в котором транспортируются впитывающий элемент 100 и непрерывный лист 10bs искусственного волокна, включающий искусственные волокна 10b, описывается как направление Y, направление ширины транспортируемых листа 10bs искусственного волокна и впитывающего элемента 100 и направление, ортогональное к направлению транспортировки, описываются как направление X, и направление толщины транспортируемых листа 10bs искусственного волокна и впитывающего элемента 100 описывается как направление Z.

Кроме того, описываемое позже первое направление представляет собой направление, проходящее в направлении Y транспортировки, и относится к направлению, в котором угол между этим направлением и направлением Y транспортировки находится внутри диапазона меньше чем 45 градусов. В настоящем варианте выполнения первое направление соответствует направлению, параллельному направлению Y транспортировки.

Кроме того, описываемое позже второе направление представляет собой направление, пересекающееся с первым направлением. В настоящем варианте выполнения второе направление представляет собой направление, ортогональное к первому направлению, и соответствует направлению, параллельному направлению ширины X транспортируемых листа 10bs искусственного волокна и впитывающего элемента 100.

[0017]

Как проиллюстрировано на Фиг.2 и 3, производственное устройство 1 для изготовления впитывающего элемента 100, включающего гидрофильные волокна 10a, включает в себя часть 2 отделения волокон, которая отделяет волокна непрерывного гидрофильного листа 10as, включая гидрофильные волокна 10a. Часть 2 отделения волокон включает в себя: машину 21 отделения волокон, которая отделяет волокна гидрофильного листа 10as; и корпус 22, который покрывает верхнюю сторону машины 21 отделения волокон. Часть 2 отделения волокон является секцией, которая подает внутрь канала 3 отделенные гидрофильные волокна 10a, которые являются материалом впитывающего элемента 100. В производственном устройстве 1 часть 2 отделения волокон также включает в себя пару подающих роликов 23, 23, которые подают гидрофильный лист 10as к машине 21 отделения волокон.

[0018]

Из пары подающих роликов 23, 23 по меньшей мере один ролик структурируется так, чтобы он вращался приводным устройством (не проиллюстрировано). Подающие ролики 23, 23 являются роликами прижимного типа. Примером приводного устройства является серводвигатель. С точки зрения предотвращения скольжения гидрофильного листа 10as предпочтительно, чтобы оба из подающих роликов 23, 23 вращались приводным устройством. В этом случае пара подающих роликов 23, 23 может приводиться в движение напрямую приводным устройством, или один из роликов может приводиться в движение приводным устройством, и движение может передаваться другому ролику с помощью средств передачи движения, таких как зубчатая передача. С точки зрения дополнительного предотвращения скольжения гидрофильного листа 10as пара подающих роликов 23, 23 может быть сделана менее скользкой путем формирования на их поверхности бороздок, проходящих в осевом направлении по всей окружности. В дополнение к паре подающих роликов 23, 23 могут быть предусмотрены другие ролики для того, чтобы помочь транспортировке гидрофильного листа 10as.

[0019]

Как проиллюстрировано на Фиг.2 и 3, производственное устройство 1 включает в себя канал 3, который транспортирует материал массы 100a впитывающего элемента 100. Канал 3 проходит от части 2 отделения волокон до вращательного барабана 4, и отверстие канала 3 на выходной стороне покрывает внешнюю круговую поверхность 4f, которая расположена в пространстве А вращательного барабана 4, которое поддерживается под давлением ниже атмосферного. Канал 3 включает в себя верхнюю пластину 31, формирующую верхнюю поверхность, нижнюю пластину 32, формирующую нижнюю поверхность, и боковые стенки 33, 34, формирующие соответствующие боковые поверхности. Путем активирования отсасывающего воздух вентилятора (не показан) вращательного барабана 4 воздушный поток для переноса материала впитывающего элемента 100 к внешней круговой поверхности 4f вращательного барабана 4 создается внутри пространства, окруженного верхней пластиной 31, нижней пластиной 32 и боковыми стенками 33, 34 канала 3. Иначе говоря, внутренняя часть канала 3 служит в качестве пути 30 потока.

[0020]

Кроме того, как проиллюстрировано на Фиг.2 и 3, производственное устройство 1 для изготовления впитывающего элемента 100, включающего впитывающие частицы 10c, имеет трубу 36 для рассеивания впитывающих частиц, которая подает впитывающие частицы 10c в канал 3 и располагается у верхней пластины 31 канала 3. Труба 36 для рассеивания впитывающих частиц конфигурируется таким образом, что впитывающие частицы 10c выгружаются с помощью некоторого устройства, такого как червячный питатель (не показан), из рассеивающего отверстия, предусмотренного на конце трубы 36 для рассеивания впитывающих частиц, и подаются в канал 3. Кроме того, количество впитывающих частиц 10c, поступающее к трубе 36 для рассеивания впитывающих частиц, может регулироваться с помощью устройства, такого как червячный питатель. Таким образом, регулируя количество впитывающих частиц 10c, подаваемое к трубе 36 для рассеивания впитывающих частиц, с помощью устройства, такого как червячный питатель, количество впитывающих частиц 10c, рассеиваемое в путь 30 потока, может свободно регулироваться, и в результате соотношение компонентов смеси впитывающих частиц 10c в гидрофильных волокнах 10a и искусственных волокнах 10b может свободно регулироваться. В производственном устройстве 1 труба 36 для рассеивания впитывающих частиц располагается между частью 2 отделения волокон, которая отделяет волокна гидрофильного листа 10as в гидрофильные волокна 10a, и подающей частью 5 для искусственных волокон 10b. Распределение впитывающих частиц 10c в массе 100a впитывающего элемента 100 может регулироваться путем изменения расположения трубы 36 для рассеивания впитывающих частиц. Кроме того, путем изменения высоты рассеивающего отверстия трубы 36 для рассеивания впитывающих частиц (то есть расстояния между верхней пластиной 31 и рассеивающим отверстием трубы 36 для рассеивания впитывающих частиц) можно регулировать распределение впитывающих частиц 10c в направлении толщины (в направлении Z) массы 100a впитывающего элемента 100.

[0021]

Как проиллюстрировано на Фиг.2 и 3, производственное устройство 1 включает в себя вращательный барабан 4. Вращательный барабан 4 имеет на своей внешней круговой поверхности 4f накапливающее углубление 41, которое служит накапливающей частью для накопления материала впитывающего элемента с тем, чтобы получить массу. Вращательный барабан 4 является цилиндрическим, и за счет получения движущей силы от первичного привода (не показан), такого как двигатель, элемент 40, формирующий внешнюю круговую поверхность 4f, вращается в направлении стрелки R1 вокруг горизонтальной оси. Вращательный барабан 4 включает в себя: элемент 40, формирующий внешнюю круговую поверхность 4f; и тело 42 барабана, находящееся внутри элемента 40. Тело 42 барабана закреплено и не вращается. В производственном устройстве 1 накапливающее углубление 41 вращательного барабана 4 располагается непрерывно по всей окружности в круговом направлении (направлении 2Y) вращательного барабана 4. На чертеже 2Y показывает круговое направление вращательного барабана 4, а X показывает направление ширины вращательного барабана 4 (то есть направление, параллельное оси вращения вращательного барабана 4). Как было описано выше, накапливающее углубление 41 в этом производственном устройстве 1 располагается непрерывно по всей окружности в круговом направлении 2Y вращательного барабана 4, но может конфигурироваться так, чтобы множество накапливающих углублений было расположено с заданными интервалами в круговом направлении 2Y вращательного барабана 4.

[0022]

Как проиллюстрировано на Фиг.2 и 3, тело 42 вращательного барабана 4 имеет внутри множество пространств, которые являются независимыми друг от друга, и в производственном устройстве 1, например, имеется три пространства А - C. Пространства А - C отделены друг от друга пластинами, проходящими от стороны оси вращения вращательного барабана 4 к стороне внешней круговой поверхности 4f. Вращательный барабан 4 соединен с отсасывающим воздух вентилятором (не показан), служащим в качестве механизма отсасывания воздуха. При приведении этого вентилятора в действие давление в соответствующих разгороженных пространствах во вращательном барабане 4 может регулироваться. В производственном устройстве 1 сила всасывания в области, соответствующей пространству A, которая является входной областью, расположенной в той области, где внешняя круговая поверхность 4f покрыта каналом 3, может быть сделана более сильной или более слабой, чем сила всасывания в областях, соответствующих пространствам B и C, которые являются последующими областями, и пространство A поддерживается под давлением ниже атмосферного. Следует отметить, однако, что способ разделения пространства в теле 42 барабана не ограничивается вышеупомянутой конфигурацией. Например, пространство А тела 42 барабана, которое поддерживается под давлением ниже атмосферного, может быть дополнительно разгорожено на множество пространств, и давление в каждом из этих дополнительно разгороженных пространств может регулироваться. Кроме того, например, пространство В тела 42 барабана может быть дополнительно разгорожено на множество пространств, и давление в каждом из этих дополнительно разгороженных пространств может регулироваться; дополнительно к этому давление в пространстве, расположенном ближе всего к пространству A, может регулироваться так, чтобы оно соответствовало давлению в пространстве A, так что область отрицательного давления может быть формироваться вплоть до некоторой точки, находящейся немного впереди от того места, где накапливающее углубление 41 выходит из канала 3.

[0023]

Как проиллюстрировано на Фиг.2 и 3, элемент 40, формирующий внешнюю круговую поверхность 4f, располагается так, чтобы покрыть всю внешнюю окружность тела 42 барабана, и вращается в направлении стрелки R1 вокруг горизонтальной оси тела 42 барабана, получая движущую силу от первичного привода, такого как двигатель. Накапливающее углубление 41 формируется в элементе 40, образующем внешнюю круговую поверхность 4f.

[0024]

Нижняя поверхность накапливающего углубления 41 состоит из пористого элемента (не показан), и в то время, как накапливающее углубление 41 во внешней круговой поверхности 4f проходит через то пространство во вращательном барабане 4, которое поддерживается под давлением ниже атмосферного, этот пористый элемент функционирует в качестве отверстий для всасывания материала впитывающего элемента 100.

[0025]

Как проиллюстрировано на Фиг.2 и 3, производственное устройство 1 включает в себя подающую часть 5, которая подает фрагменты 10bh листа внутрь канала 3. Подающая часть 5 включает в себя лезвия 51, 52 резательной машины, которые режут непрерывный лист 10bs искусственного волокна, включающий искусственные волокна 10b, на заданные длины в первом направлении и втором направлении, и формируют фрагменты 10bh листа, включающие искусственные волокна 10b. Предпочтительно, подающая часть 5 включает в себя отсасывающее сопло 58, которое всасывает фрагменты 10bh листа, формируемые с использованием лезвий 51, 52 резательной машины. В производственном устройстве 1 подающая часть 5 включает в себя первый ролик 53 резательной машины, включающий множество лезвий 51 резательной машины, которые режут в первом направлении, и второй ролик 54 резательной машины, включающий множество лезвий 52 резательной машины, которые режут во втором направлении. В производственном устройстве 1 подающая часть 5 включает в себя одиночный приемный ролик 55, расположенный напротив первого ролика 53 резательной машины и второго ролика 54 резательной машины.

[0026]

Как проиллюстрировано на Фиг.2-4, в производственном устройстве 1 поверхность первого ролика 53 резательной машины снабжена множеством лезвий 51, 51, 51, … резательной машины, проходящих непрерывно по всей внешней окружности первого ролика 53 резательной машины вдоль кругового направления первого ролика 53 резательной машины, причем эти лезвия резательной машины являются выровненными в осевом направлении (направлении X) первого ролика 53 резательной машины. Получая движущую силу от первичного привода, такого как двигатель, первый ролик 53 резательной машины вращается в направлении стрелки R3. Интервал между лезвиями 51, 51, 51, … резательной машины, смежными друг с другом в осевом направлении первого ролика 53 резательной машины, по существу соответствует ширине (длине в боковом направлении; длине в направлении X) каждого фрагмента 10bh листа, формируемого при резании и включающего в себя искусственные волокна 10b. Строго говоря, в зависимости от натяжения во время транспортировки листа 10bs искусственного волокна он может резаться в направлении ширины X; таким образом, ослабляя это натяжение, можно сделать ширину каждого производимого фрагмента 10bh листа более широкой, чем интервал между лезвиями 51, 51, 51, … резательной машины.

[0027]

В производственном устройстве 1, как проиллюстрировано на Фиг.2-4, поверхность второго ролика 54 резательной машины снабжена множеством лезвий 52, 52, 52, … резательной машины, проходящих непрерывно по всей ширине второго ролика 54 резательной машины вдоль осевого направления (направления X) второго ролика 54 резательной машины, причем эти лезвия резательной машины располагаются с интервалами между ними в круговом направлении второго ролика 54 резательной машины. Получая движущую силу от первичного привода, такого как двигатель, второй ролик 54 резательной машины вращается в направлении стрелки R4.

[0028]

Как проиллюстрировано на Фиг.2-4, приемный ролик 55 является гладким роликом, имеющим плоскую поверхность. Получая движущую силу от первичного привода, такого как двигатель, приемный ролик 55 резательной машины вращается в направлении стрелки R5. Расположенная напротив поверхности приемного ролика 55 подающая часть 5 включает в себя, в порядке от входной стороны к выходной стороне в направлении вращения (в направлении стрелки R5): свободный ролик 56, который вводит непрерывный лист 10bs искусственного волокна между приемным роликом 55 и первым роликом 53 резательной машины; первый ролик 53 резательной машины, который режет непрерывный лист 10bs искусственного волокна в первом направлении (направлении Y); прижимной ролик 57, который вводит между приемным роликом 55 и вторым роликом 54 резательной машины множество непрерывных фрагментов 10bh1 листа, которые были нарезаны в первом направлении и проходят в первом направлении (в дальнейшем также упоминаемые как «полосы 10bh1 непрерывного фрагмента листа»); и второй ролик 54 резательной машины, который режет полосы 10bh1 непрерывного фрагмента листа во втором направлении (направлении X). В производственном устройстве 1 подающая часть 5 также включает в себя подающий ролик (не показан), который транспортирует непрерывный лист 10bs искусственного волокна, и этот подающий ролик вводит непрерывный лист 10bs искусственного волокна между приемным роликом 55 и первым роликом 53 резательной машины. Подающий ролик выполнен с возможностью вращаться приводным устройством, таким как серводвигатель. С точки зрения предотвращения проскальзывания листа 10bs искусственного волокна подающий ролик может быть сделан менее скользким путем формирования на его поверхности бороздок, проходящих в осевом направлении по всей окружности, или путем покрытия всей окружности для увеличения силы трения. Кроме того, проскальзывание может быть предотвращено путем помещения непрерывного листа 10bs искусственного волокна между подающим роликом и прижимным роликом.

[0029]

Как проиллюстрировано на Фиг.2-4, производственное устройство 1 включает в себя всасывающее сопло 58, которое всасывает фрагменты 10bh листа, формируемые вторым роликом 54 резательной машины. Всасывающее сопло 58 имеет всасывающее отверстие 581, которое расположено ниже второго ролика 54 резательной машины, то есть дальше в направлении к выходной стороне, в направлении вращения второго ролика 54 резательной машины (в направлении стрелки R4), чем самая близкая точка между вторым роликом 54 резательной машины и приемным роликом 55. Всасывающее отверстие 581 всасывающего сопла 58 проходит по всей ширине второго ролика 54 резательной машины. С точки зрения улучшения способности всасывания фрагментов 10bh листа всасывающее отверстие 581 всасывающего сопла 58 располагается ниже приемного ролика 55 и второго ролика 54 резательной машины так, чтобы находиться напротив между приемным роликом 55 и вторым роликом 54 резательной машины. С точки зрения дополнительного улучшения способности всасывания фрагментов 10bh листа всасывающее отверстие 581 всасывающего сопла 58 покрывает наружную поверхность второго ролика 54 резательной машины таким образом, что если смотреть от боковой поверхности (то есть в осевом направлении) приемного ролика 55 и второго ролика 54 резательной машины, длина дуги всасывающего отверстия 581, находящегося напротив второго ролика 54 резательной машины, является более длинной, чем длина дуги всасывающего отверстия 581, находящегося напротив приемного ролика 55, как проиллюстрировано на Фиг.4. Более конкретно, предпочтительно, чтобы всасывающее отверстие 581 всасывающего сопла 58 покрывало длину дуги, равную по меньшей мере одной четверти всей внешней окружности второго ролика 54 резательной машины, более предпочтительно - по меньшей мере половину всей внешней окружности, если смотреть от боковой поверхности второго ролика резательной машины.

[0030]

Как проиллюстрировано на Фиг.2 и 3, всасывающее сопло 58 соединяется с помощью всасывающей трубы 59 со стороной верхней пластины 31 канала 3. Фрагменты 10bh листа, всасываемые через всасывающее отверстие 581 всасывающего сопла 58, подаются внутрь канала 3 в его середине через всасывающую трубу 59. В производственном устройстве 1 положение соединения всасывающей трубы 59 и канала 3 располагается между стороной части 2 отделения волокон и стороной вращательного барабана 4 в канале 3, и располагается дальше в направлении к выходной стороне в канале 3, чем труба 36 для рассеивания впитывающих частиц. Положение соединения всасывающей трубы 59 и канала 3, однако, не ограничивается этим, и, например, может находиться на стороне нижней пластины 32, а не на стороне верхней пластины 31 канала 3.

[0031]

В дополнение к части 2 отделения волокон, каналу 3, вращательному барабану 4 и подающей части 5, описанным выше, производственное устройство 1 также включает в себя прижимной ремень 7 и вакуумный конвейер 8.

Как проиллюстрировано на Фиг.2 и 3, прижимной ремень 7 расположен рядом с положением канала 3 на его выходной стороне вдоль внешней круговой поверхности 4f вращательного барабана 4, и расположен вдоль внешней круговой поверхности 4f, расположенной у пространства B, в котором давление равно нулю (атмосферному давлению) или ниже атмосферного, но не настолько, как в пространстве А вращательного барабана 4. Прижимной ремень 7 является бесконечным, воздухопроницаемым или воздухонепроницаемым ремнем, соединяет ролики 71 и 72, и вращается так, чтобы следовать за вращением вращательного барабана 4. В тех случаях, когда прижимной ремень 7 является воздухопроницаемым ремнем, предпочтительно, чтобы он по существу не позволял материалу внутри накапливающего углубления 41 проходить через него. Благодаря прижимному ремню 7 масса 100a в накапливающем углублении 41 может быть удержана внутри накапливающего углубления 41 до тех пор, пока она не будет передана на вакуумный конвейер 8, даже когда давление в пространстве B равно атмосферному.

[0032]

Как проиллюстрировано на Фиг.2 и 3, вакуумный конвейер 8 расположен ниже вращательного барабана 4, и расположен у внешней круговой поверхности 4f, расположенной в пространстве C вращательного барабана 4, в котором давление равно нулю (атмосферному давлению) или немного выше атмосферного. Слабое давление выше атмосферного может быть достигнуто, например, путем выдувания воздуха изнутри тела 42 барабана к внешней стороне внешней круговой поверхности 4f. Вакуумный конвейер 8 включает в себя: бесконечный воздухопроницаемый ремень 83, который соединяет приводной ролик 81 и ведомые ролики 82, 82; и вакуумную камеру 84, расположенную в положении, противоположном внешней круговой поверхности 4f, расположенной в пространстве C вращательного барабана 4 через воздухопроницаемый ремень 83. Обертывающий ядро лист 100b, который сделан из санитарно-гигиенической бумаги или проницаемой для жидкости нетканой ткани, вводится на вакуумный конвейер 8.

[0033]

На выходной стороне вакуумного конвейера 8 производственное устройство 1 дополнительно включает в себя сворачивающие направляющие пластины (не показаны), которые сворачивают обертывающий ядро лист 100b в направлении ширины (направлении X) так, чтобы покрыть массу 100a, переданную на обертывающий ядро лист 100b. В производственном устройстве 1 сворачивающие направляющие пластины заворачивают на массу 100a обе боковые стороны обертывающего ядро листа 100b, которые проходят вдоль направления Y транспортировки. Кроме того, производственное устройство 1 также включает в себя устройство для резки (не показано) на выходной стороне сворачивающих направляющих пластин. Устройство для резки производит отдельные впитывающие элементы 100. В качестве устройства для резки можно использовать без особых ограничений любой тип устройства, традиционно используемого для резки непрерывной полосы впитывающих элементов в производстве впитывающих изделий, таких как санитарные салфетки, легкие урологические прокладки, гигиенические прокладки и подгузники. Одним примером устройства для резки является пара из режущего ролика, имеющего режущее лезвие на своей круговой поверхности, и упорного ролика, имеющего плоскую и гладкую круговую поверхность для приема режущего лезвия.

[0034]

Далее будет описан способ для изготовления впитывающего элемента 100 путем использования вышеупомянутого производственного устройства 1, то есть один вариант выполнения способа изготовления впитывающего элемента по настоящему изобретению.

Как проиллюстрировано на Фиг.2 и 3, этот способ изготовления впитывающего элемента 100 включает: стадию резки непрерывного листа 10bs искусственного волокна, включающего искусственные волокна 10b, на заданные длины в первом направлении и втором направлении и формирования фрагментов 10bh листа, включающих искусственные волокна 10b; стадию транспортировки сформированных фрагментов 10bh листа к накапливающему углублению 41, служащему в качестве накапливающей части; и стадию накопления в накапливающем углублении 41, служащем в качестве накапливающей части, фрагментов 10bh листа, транспортируемых на стадии транспортировки, и получения массы 100a, которая является составляющим элементом впитывающего элемента. Способ изготовления впитывающего элемента 100 в соответствии с настоящим вариантом выполнения включает в себя стадию всасывания фрагментов 10bh листа, сформированных на стадии резки. На стадии транспортировки фрагменты 10bh листа, всосанные на стадии всасывания, транспортируются к накапливающему углублению 41 воздушным потоком. Кроме того, способ изготовления впитывающего элемента 100 в соответствии с настоящим вариантом выполнения включает в себя стадию отделения волокон непрерывного гидрофильного листа 10as с использованием машины 21 отделения волокон и получения гидрофильных волокон 10a. Способ изготовления впитывающего элемента 100 в соответствии с настоящим вариантом выполнения будет подробно описан ниже.

[0035]

Сначала в пространстве А внутри вращательного барабана 4 и во внутренности вакуумной камеры 84 для вакуумного конвейера 8 создается давление ниже атмосферного путем активации отсасывающих воздух вентиляторов (не показаны), соответственно соединенных с ними. Путем создания давления ниже атмосферного внутри пространства A создается воздушный поток в канале 3 для транспортировки материала впитывающего элемента 100 к внешней круговой поверхности 4f вращательного барабана 4. Далее, машина 21 отделения волокон и вращательный барабан 4 вращаются, первый ролик 53 резательной машины, второй ролик 54 резательной машины и приемный ролик 55 вращаются, и прижимной ремень 7 и вакуумный конвейер 8 активируются.

[0036]

Затем выполняется стадия отделения волокон непрерывного гидрофильного листа 10as с использованием машины 21 отделения волокон и получения гидрофильных волокон 10a. На стадии отделения волокон путем использования подающих роликов 23 гидрофильный лист 10as подается к машине 21 отделения волокон и тем самым волокна отделяются. Пара подающих роликов 23, 23 управляет скоростью подачи гидрофильного листа 10as к машине 21 отделения волокон; на стадии отделения волокон способа изготовления впитывающего элемента 100 в соответствии с настоящим вариантом выполнения контролируется подача гидрофильного листа 10as к машине 21 отделения волокон.

[0037]

Как проиллюстрировано на Фиг.2 и 3, от гидрофильного листа 10as, подаваемого к машине 21 отделения волокон, отделяются волокна, и гидрофильные волокна 10a, которые являются отделенным волокнистым материалом, подаются из машины 21 отделения волокон в канал 3.

[0038]

Далее в способе изготовления впитывающего элемента 100 выполняется стадия резки, на которой непрерывный лист 10bs искусственного волокна режется на заданные длины в первом направлении (направлении Y) и втором направлении (направлении X), чтобы тем самым сформировать фрагменты 10bh листа, включающие искусственные волокна 10b. На стадии резки, как проиллюстрировано на Фиг.4, непрерывный лист 10bs искусственного волокна режется на заданные длины в первом направлении и втором направлении, и фрагменты 10bh листа формируются путем использования: первого ролика 53 резательной машины, включающего лезвия 51 резательной машины, которые режут в первом направлении; и второго ролика 54 резательной машины, включающего лезвия 52 резательной машины, которые режут во втором направлении. На стадии резки, путем использования первого ролика 53 резательной машины, который режет непрерывный лист 10bs искусственного волокна на заданную длину в первом направлении, второго ролика 54 резательной машины, который режет лист на заданную длину во втором направлении, и одиночного приемного ролика 55, расположенного напротив первого ролика 53 резательной машины и второго ролика 54 резательной машины: непрерывный лист 10bs искусственного волокна вводится между первым роликом 53 резательной машины и приемным роликом 55 и режется в первом направлении, чтобы сформировать непрерывные полосы 10bh1 фрагмента листа; и сформированные непрерывные полосы 10bh1 фрагмента листа транспортируются приемным роликом 55 и режутся во втором направлении между вторым роликом 54 резательной машины и приемным роликом 55, чтобы сформировать фрагменты 10bh листа. Стадия резки подробно описывается ниже.

[0039]

На стадии резки лист 10bs искусственного волокна транспортируется с использованием вышеупомянутого подающего ролика (не показан). Подающий ролик управляет скоростью транспортировки листа 10bs искусственного волокна; на стадии резки способа изготовления впитывающего элемента 100 в соответствии с настоящим вариантом выполнения контролируется скорость транспортировки листа 10bs искусственного волокна.

[0040]

Как проиллюстрировано на Фиг.4, на стадии резки лист 10bs искусственного волокна, транспортируемый подающим роликом, вводится свободным роликом 56 между приемным роликом 55 и первым роликом 53 резательной машины. Лист 10bs искусственного волокна вводится между приемным роликом 55, который является гладким роликом, вращающимся в направлении стрелки R5, и первым роликом 53 резательной машины, который вращается в направлении стрелки R3 и имеет множество лезвий 51, 51, 51, … резательной машины, предусмотренных на его поверхности и проходящих вдоль первого направления (направления Y) с интервалами между ними во втором направлении (направлении X), и лист 10bs искусственного волокна режется в первом направлении в положениях с интервалами между ними во втором направлении. Выполнение резки, как описано выше, формирует множество непрерывных полос 10bh1 фрагмента листа, которые проходят в первом направлении и располагаются бок о бок во втором направлении. Множество лезвий 51, 51, 51, … резательной машины располагаются на поверхности первого ролика 53 резательной машины с равными интервалами во втором направлении. Таким образом, лист 10bs искусственного волокна режется с равными интервалами, и формируется множество непрерывных полос 10bh1 фрагмента листа, имеющих одну и ту же ширину (длину во втором направлении). С точки зрения обеспечения необходимых размеров фрагментов 10bh листа для достижения заданных эффектов предпочтительно, чтобы средняя ширина полос 10bh1 фрагмента листа, формируемых на стадии резки, составляла от 0,1 до 10 мм, более предпочтительно - от 0,3 до 6 мм, и еще более предпочтительно - от 0,5 до 5 мм. В настоящем варианте выполнения ширина каждой полосы 10bh1 фрагмента листа, отрезаемой первым роликом 53 резательной машины, соответствует длине стороны в поперечном направлении каждого фрагмента 10bh листа, формируемого в конечном счете. Резка, однако, может выполняться таким образом, чтобы ширина каждой полосы 10bh1 фрагмента листа, отрезаемой первым роликом 53 резательной машины, соответствовала длине стороны в продольном направлении каждого фрагмента 10bh листа, формируемого в конечном счете. В этом случае средняя ширина полос 10bh1 фрагмента листа, отрезаемых первым роликом 53 резательной машины, предпочтительно составляет от 0,3 до 30 мм, более предпочтительно - от 1 до 15 мм, и еще более предпочтительно - от 2 до 10 мм. Множество непрерывных полос 10bh1 фрагмента листа, которые были сформированы, транспортируются на круговой поверхности приемного ролика 55, который вращается в направлении стрелки R5, затем между приемным роликом 55 и прижимным роликом 57, и вводятся между приемным роликом 55 и вторым роликом 54 резательной машины прижимным роликом 57.

[0041]

Затем, как проиллюстрировано на Фиг.4, на стадии резки множество непрерывных полос 10bh1 фрагмента листа, которые располагаются бок о бок во втором направлении и проходят в первом направлении, вводятся между приемным роликом 55, который вращается в направлении стрелки R5, и вторым роликом 54 резательной машины, который вращается в направлении стрелки R4 и имеет множество лезвий 52, 52, 52, … резательной машины, которые предусмотрены на его поверхности и проходят по всей ширине ролика вдоль второго направления с равными интервалами между ними в направлении вращения второго ролика 54 резательной машины, и множество непрерывных полос 10bh1 фрагмента листа режутся вдоль второго направления и прерывисто в первом направлении. Выполнение резки, как описано выше, формирует множество прямоугольных фрагментов 10bh листа, у которых длина в первом направлении больше, чем длина во втором направлении. Множество лезвий 52, 52, 52, … резательной машины располагаются на поверхности второго ролика 54 резательной машины с равными интервалами в направлении его окружности. Таким образом, множество полос 10bh1 фрагмента листа режутся с равными интервалами, и формируется множество прямоугольных фрагментов 10bh листа, имеющих одну и ту же длину в первом направлении. С точки зрения обеспечения необходимых размеров фрагментов 10bh листа для достижения заданных эффектов предпочтительно, чтобы средняя длина каждого фрагмента 10bh листа, формируемого на стадии резки, составляла от 0,3 до 30 мм, более предпочтительно - от 1 до 15 мм, и еще более предпочтительно - от 2 до 10 мм. В настоящем варианте выполнения длина каждого фрагмента 10bh листа, отрезаемого вторым роликом 54 резательной машины, соответствует длине стороны в продольном направлении каждого фрагмента 10bh листа. Резание, однако, может выполняться таким образом, чтобы длина каждого фрагмента 10bh листа, отрезаемого вторым роликом 54 резательной машины, соответствовала длине стороны в поперечном направлении каждого фрагмента 10bh листа. В этом случае длина (ширина) каждого фрагмента 10bh листа, отрезаемого вторым роликом 54 резательной машины, предпочтительно составляет от 0,1 до 10 мм, более предпочтительно - от 0,3 до 6 мм, и еще более предпочтительно - от 0,5 до 5 мм.

[0042]

На стадии резки непрерывный лист 10bs искусственного волокна режется на заданные длины в первом направлении и втором направлении, чтобы тем самым получить фрагменты 10bh листа, включающие искусственные волокна 10b. Таким образом, размер полученных фрагментов 10bh листа может быть легко отрегулирован до намеченного размера, и большое количество фрагментов 10bh листа с одинаковыми размерами может быть легко произведено с высокой точностью. Как было описано выше, поскольку фрагменты 10bh листа с намеченным размером могут быть сформированы с высокой точностью, можно эффективно и непрерывно производить впитывающие элементы, имеющие намеченную поглощающую способность.

[0043]

Затем выполняется стадия всасывания фрагментов 10bh листа, сформированных на стадии резки. В производственном устройстве 1 подающая часть 5 включает в себя всасывающее сопло 58, чье всасывающее отверстие 581 расположено ниже второго ролика 54 резательной машины, то есть дальше в направлении к выходной стороне, в направлении вращения второго ролика 54 резательной машины (в направлении стрелки R4), чем самая близкая точка между вторым роликом 54 резательной машины и приемным роликом 55, как проиллюстрировано на Фиг.2 и 3. На стадии всасывания фрагменты 10bh листа, нарезанные и сформированные роликами 53, 54 резательной машины, всасываются с использованием всасывающего сопла 58. При расположении всасывающего отверстия 581 всасывающего сопла 58 ниже второго ролика 54 резательной машины, то есть дальше в направлении к выходной стороне в направлении вращения R4 второго ролика 54 резательной машины, чем самая близкая точка между вторым роликом 54 резательной машины и приемным роликом 55, множество фрагментов 10bh листа, нарезанных и сформированных вторым роликом 54 резательной машины и приемным роликом 55, могут быть эффективно всосаны. Вообще говоря, в тех случаях, когда резание выполняется вторым роликом 54 резательной машины и приемным роликом 55, множество фрагментов 10bh листа, которые были нарезаны и сформированы, вероятнее всего останутся на круговой поверхности второго ролика 54 резательной машины. В производственном устройстве 1, однако, поскольку всасывающее отверстие 581 всасывающего сопла 58 покрывает длину дуги, равную по меньшей мере одной четверти всей внешней окружности второго ролика 54 резательной машины, если смотреть от его боковой поверхности, множество фрагментов 10bh листа, остающихся на круговой поверхности второго ролика 54 резательной машины, могут быть всосаны более эффективно.

[0044]

Затем стадия транспортировки выполняется для транспортировки сформированных фрагментов 10bh листа к накапливающему углублению 41, которое является накапливающей частью. На стадии транспортировки фрагменты 10bh листа, всосанные на стадии всасывания, транспортируются к накапливающему углублению 41 во внешней круговой поверхности 4f вращательного барабана 4 воздушным потоком. Фрагменты 10bh листа, всосанные на стадии всасывания, подаются внутрь канала 3 через всасывающую трубу 59. На стадии транспортировки с использованием подающей части 5 множество фрагментов 10bh листа, подвергшихся стадии резки и стадии всасывания, подаются внутрь канала 3 со стороны верхней пластины 31 канала 3 в положении середины в направлении Y транспортировки канала 3, и подаваемые фрагменты 10bh листа транспортируются в диспергированном в воздухе состоянии к накапливающему углублению 41 вращательного барабана 4 воздушным потоком.

[0045]

На стадии транспортировки фрагменты 10bh листа смешиваются с гидрофильными волокнами 10a, в то время как фрагменты 10bh листа, сформированные на стадии резки, и гидрофильные волокна 10a, полученные на стадии отделения волокон, транспортируются к накапливающему углублению 41. На стадии транспортировки гидрофильные волокна 10a, сформированные на стадии отделения волокон, подаются внутрь канала 3, и множество фрагментов 10bh листа, подвергшихся стадии всасывания, подаются внутрь канала 3 в середине канала 3. Таким образом, фрагменты 10bh листа транспортируются воздушным потоком в середину транспортируемого потока гидрофильных волокон 10a к накапливающему углублению 41 в диспергированном в воздухе состоянии воздушным потоком. Таким образом, фрагменты 10bh листа смешиваются с гидрофильными волокнами 10a, в то время как фрагменты 10bh листа и гидрофильные волокна 10a переносятся в диспергированном в воздухе состоянии воздушным потоком.

[0046]

Кроме того, на стадии транспортировки впитывающие частицы 10c подаются с использованием трубы 36 для рассеивания впитывающих частиц, и фрагменты 10bh листа и впитывающие частицы 10c смешиваются в то время, как фрагменты 10bh листа, сформированные на стадии резки, и впитывающие частицы 10c транспортируются к накапливающему углублению 41 воздушным потоком. На стадии транспортировки положение трубы 36 для рассеивания впитывающих частиц находится выше по течению, чем положение соединения между всасывающей трубой 59 и каналом 3. Таким образом, фрагменты 10bh листа, гидрофильные волокна 10a и впитывающие частицы 10c смешиваются вместе, в то время как впитывающие частицы 10c транспортируются к накапливающему углублению 41 в диспергированном в воздухе состоянии воздушным потоком.

[0047]

Затем стадия накопления выполняется для того, чтобы накопить фрагменты 10bh листа, транспортируемые на стадии транспортировки, в накапливающем углублении 41 для того, чтобы получить массу 100a. На стадии накопления не только фрагменты 10bh листа, но также и гидрофильные волокна 10a и впитывающие частицы 10c накапливаются в накапливающем углублении 41, расположенном во внешней круговой поверхности 4f вращательного барабана 4, чтобы тем самым получить массу 100a. На стадии накопления фрагменты 10bh листа и гидрофильные волокна 10a накапливаются таким образом, что соотношение смешивания между ними изменяется в направлении толщины массы 100a. В настоящем варианте выполнения множество фрагментов 10bh листа подаются внутрь канала 3 со стороны верхней пластины 31 канала 3 в положении середины потока в направлении Y транспортировки канала 3. Таким образом, фрагменты 10bh листа подаются со стороны верхней пластины 31 канала 3 в середину потока транспортируемых гидрофильных волокон 10a выше по течению в направлении Y транспортировки канала 3. Следовательно, по сравнению с гидрофильными волокнами 10a, которые транспортируются в диспергированном в воздухе состоянии со стороны ближе к нижней пластине 32 канала 3, гидрофильные волокна 10a, которые транспортируются в диспергированном в воздухе состоянии со стороны ближе к верхней пластине 31 канала 3, более легко смешиваются с фрагментами 10bh листа, подаваемыми со стороны верхней пластины 31 канала 3. Таким образом, фрагменты 10bh листа и гидрофильные волокна 10a накапливаются так, что соотношение смешивания между ними изменяется в направлении толщины массы 100a. На стадии накопления фрагменты 10bh листа и гидрофильные волокна 10a накапливаются внутри накапливающего углубления 41 таким образом, что соотношение смешивания между ними изменяется в направлении толщины, и впитывающие частицы 10c смешиваются и накапливаются по существу во всей области в направлении толщины.

[0048]

На стадии накопления соотношение смешивания между фрагментами 10bh листа и гидрофильными волокнами 10a в направлении толщины массы 100a может быть изменено, например, путем сдвига вверх или вниз по течению положения подачи фрагментов 10bh листа, которые включают в себя искусственные волокна 10b, в середине потока в направлении Y транспортировки канала 3. Альтернативно, соотношение смешивания между фрагментами 10bh листа и гидрофильными волокнами 10a в направлении толщины массы 100a может быть изменено, например, путем выбора соединения всасывающей трубы 59 с каналом 3 со стороны верхней пластины 31 или со стороны нижней пластины 32. Более конкретно, когда положение соединения всасывающей трубы 59, которая подает фрагменты 10bh листа в середину канала 3, находится на стороне верхней пластины 31 и ближе к входной стороне, фрагменты 10bh листа и гидрофильные волокна 10a, которые смешиваются в направлении толщины массы 100a, смешиваются более равномерно.

[0049]

Как было описано выше, в накапливающем углублении 41 вращательного барабана 4 формируется масса 100a материалов впитывающего элемента, в которой фрагменты 10bh листа и гидрофильные волокна 10a накапливаются таким образом, что соотношение смешивания между ними изменяется в направлении толщины, и впитывающие частицы 10c накапливаются в диспергированном состоянии в направлении толщины. В накапливающем углублении 41 вероятно формирование массы 100a с двухслойной структурой, в которой: слой массы, созданный путем накопления впитывающих частиц 10c и волокнистого материала, состоящего только из гидрофильных волокон 10a, формируется со стороны сетчатой пластины 44 вращательного барабана 4; и слой массы, созданный путем накопления впитывающих частиц 10c и волокнистых материалов, сформированных путем смешивания гидрофильных волокон 10a и фрагментов 10bh листа, включающих в себя искусственные волокна 10b, накладывается на вышеупомянутый слой массы. Такая масса 100a, сформированная в накапливающем углублении 41, производится непрерывно по всей окружности в круговом направлении (направлении 2Y) вращательного барабана 4. После получения этой массы 100a, в котором гидрофильные волокна 10a, искусственные волокна 10b и впитывающие частицы 10c накопились внутри накапливающего углубления 41, вращательный барабан 4 вращается дальше, и одновременно с прижиманием массы 100a в накапливающем углублении 41 прижимным ремнем 7, который располагается на внешней круговой поверхности 4f, расположенной в пространстве B вращательного барабана 4, эта масса транспортируется к положению выше вакуумного конвейера 8, как проиллюстрировано на Фиг.2.

[0050]

Затем, как проиллюстрировано на Фиг.2 и 3, когда масса 100a в накапливающем углублении 41 достигнет положения напротив вакуумной камеры 84, расположенной в пространстве C вращательного барабана 4, масса высвобождается из накапливающего углубления 41 с помощью всасывания вакуумной камерой 84, и передается на обертывающий ядро лист 100b, введенный на вакуумный конвейер 8. Масса 100a, которая непрерывно проходит вдоль направления Y транспортировки, передается на центральную секцию в направлении ширины X транспортируемого обертывающего ядро листа 100b.

[0051]

Затем, как проиллюстрировано на Фиг.2, одна боковая сторона обертывающего ядро листа 100b из двух боковых сторон, которые проходят вдоль направления Y транспортировки, заворачивается внутрь в направлении ширины X на массу 100a с помощью сворачивающей направляющей пластины (не показана). Затем другая боковая сторона заворачивается внутрь в направлении ширины X на массу 100a с помощью сворачивающей направляющей пластины, чтобы тем самым произвести непрерывный впитывающий элемент 100, в котором масса 100a покрыта обертывающим ядро листом 100b.

[0052]

Затем непрерывный впитывающий элемент 100 режется с заданными интервалами в направлении Y транспортировки с помощью устройства для резки (не показано), чтобы тем самым произвести отдельные впитывающие элементы 100. В каждом впитывающем элементе 100, произведенном как описано выше, масса 100a, покрытая обертывающим ядро листом 100b, имеет двухслойную структуру, как проиллюстрировано на Фиг.1, в которой: одна сторона (нижняя сторона) в направлении толщины (в направлении Z) является слоем, сделанным из впитывающих частиц 10c и волокнистого материала, состоящего только из гидрофильных волокон 10a; а другая сторона (лицевая сторона) в направлении толщины (в направлении Z) является слоем, сделанным из впитывающих частиц 10c и волокнистых материалов, сформированных путем смешивания гидрофильных волокон 10a и фрагментов 10bh листа, включающих искусственные волокна 10b. Как было описано выше, в этой массе 100a с двухслойной структурой соотношение компонентов смеси между гидрофильными волокнами 10a и искусственными волокнами 10b изменяется в направлении толщины (в направлении Z).

[0053]

Как было описано выше, способ изготовления, использующий производственное устройство 1, включает в себя стадию резки непрерывного листа 10bs из искусственного волокна на заданные длины в первом направлении (направлении Y) и втором направлении (направлении X), и тем самым формирования фрагментов 10bh листа, как проиллюстрировано на Фиг.2. Таким образом, фрагменты 10bh листа, имеющие намеченные размеры, могут быть произведены с высокой точностью. В частности, множество лезвий 51, 51, 51, … первого ролика 53 резательной машины располагаются с равными интервалами, и множество лезвий 52, 52, 52, … второго ролика 54 резательной машины также располагаются с равными интервалами. Таким образом, возможно легко произвести большое количество фрагментов 10bh листа, имеющих одни и те же размеры, с высокой точностью, и таким образом возможно произвести впитывающий элемент 100, включающий массу 100a, в котором улучшена однородность включенных искусственных волокон 10b. За счет улучшения однородности искусственных волокон 10b, включаемых во впитывающий элемент 100 таким образом, возможно подавить возникновение некомфортного ощущения контакта с инородным объектом во время использования впитывающего изделия, включающего впитывающий элемент 100, а также, когда впитывающий элемент 100 поглощает телесную жидкость, он может поглощать ее устойчиво. Кроме того, способ изготовления, использующий производственное устройство 1, включает в себя стадию отделения волокон непрерывного гидрофильного листа 10as и получения гидрофильных волокон 10a. Таким образом, гидрофильные волокна 10a и искусственные волокна 10b могут быть смешаны посредством стадии транспортировки. Кроме того, способ изготовления, использующий производственное устройство 1, может производить массу 100a с двухслойной структурой, в которой соотношение компонентов смеси между гидрофильными волокнами 10a и искусственными волокнами 10b изменяется в направлении Z толщины. С помощью этого способа изготовления, использующего производственное устройство 1, такие впитывающие элементы 100 могут производиться эффективно и непрерывно.

[0054]

Кроме того, в способе изготовления, использующем производственное устройство 1, как проиллюстрировано на Фиг.2, непрерывный лист 10bs из искусственного волокна режется, и фрагменты 10bh листа формируются с использованием первого ролика 53 резательной машины, включающего лезвия 51 резательной машины, которые режут в первом направлении (направлении Y), и второго ролика 54 резательной машины, включающего лезвия 52 резательной машины, которые режут во втором направлении (направлении X). Таким образом, впитывающие элементы 100, включающие фрагменты 10bh листа с одинаковыми размерами, могут более эффективно производиться непрерывно. В частности, в способе изготовления, использующем производственное устройство 1, фрагменты 10bh листа производятся путем использования первого ролика 53 резательной машины, второго ролика 54 резательной машины и одиночного приемного ролика 55, расположенного напротив первого ролика 53 резательной машины и второго ролика 54 резательной машины. Таким образом, впитывающие элементы 100, включающие фрагменты 10bh листа с одинаковыми размерами, могут еще более эффективно производиться непрерывно.

[0055]

Кроме того, в способе изготовления, использующем производственное устройство 1, подача гидрофильного листа 10as и листа 10bs искусственного волокна к части 2 отделения волокон и к подающей части 5 контролируется раздельно путем использования отдельных подающих роликов. Таким образом, раздельно регулируя скорость вращения соответствующих подающих роликов, можно регулировать количество гидрофильного листа 10as, подаваемое к машине 21 отделения волокон посредством пары подающих роликов 23, 23, или количество листа 10bs искусственного волокна, подаваемое к подающей части 5 посредством подающих роликов (не показаны). Таким образом, соотношение смешивания между гидрофильными волокнами 10a и искусственными волокнами 10b во впитывающем элементе 100 может регулироваться желаемым образом.

[0056]

Кроме того, в способе изготовления, использующем производственное устройство 1, впитывающий элемент 100, в котором соотношение компонентов смеси между гидрофильными волокнами 10a и искусственными волокнами 10b изменяется в направлении Z толщины, может производиться путем использования единственного вращательного барабана 4 вместе с частью 2 отделения волокон, каналом 3 и подающей частью 5. Таким образом, размер оборудования может быть сделан компактным, и стоимость производственного устройства может быть снижена.

[0057]

Настоящее изобретение не ограничивается вышеописанными вариантами выполнения и может быть модифицировано в соответствии с обстоятельствами.

Например, на стадии резки фрагменты 10bh листа, включающие искусственные волокна 10b, производятся путем резки непрерывного листа 10bs искусственного волокна на заданные длины в первом направлении и втором направлении с использованием первого ролика 53 резательной машины, включающего лезвия 51 резательной машины, которые режут в первом направлении (направлении Y), второго ролика 54 резательной машины, включающего лезвия 52 резательной машины, которые режут во втором направлении (направлении X), и одиночного приемного ролика 55, расположенного напротив первого ролика 53 резательной машины и второго ролика 54 резательной машины, как проиллюстрировано на Фиг.2. Вместо этого фрагменты 10bh листа могут производиться путем резки листа 10bs искусственного волокна с использованием отдельных приемных роликов, соответственно расположенных напротив первого ролика 53 резательной машины и второго ролика 54 резательной машины.

[0058]

Кроме того, на стадии резки фрагменты 10bh листа, имеющие одинаковые размеры, производятся путем резки листа 10bs искусственного волокна с использованием первого ролика 53 резательной машины, имеющего множество лезвий 51 резательной машины, расположенных с равными интервалами, и второго ролика 54 резательной машины, имеющего множество лезвий 52 резательной машины, расположенных с равными интервалами, как проиллюстрировано на Фиг.2. Вместо этого фрагменты 10bh листа могут производиться путем резки листа 10bs искусственного волокна с использованием первого ролика 53 резательной машины, имеющего множество лезвий 51 резательной машины, расположенных с двумя или более типами интервалов, или второго ролика 54 резательной машины, имеющего множество лезвий 52 резательной машины, расположенных с двумя или более типами интервалов. Таким образом можно формировать фрагменты 10bh листа, имеющие два или более различных размеров, но в отличие от изготовления с использованием режуще-измельчительной системы фрагменты листа с намеченными размерами могут быть сформированы с высокой точностью, и впитывающие элементы, имеющие намеченную поглощающую способность, могут производиться эффективно и непрерывно.

[0059]

Кроме того, на стадии резки непрерывные полосы 10bh1 фрагмента листа сначала формируются путем резки листа 10bs искусственного волокна с использованием первого ролика 53 резательной машины, имеющего лезвия 51 резательной машины, которые режут в первом направлении (направлении Y), а затем прямоугольные фрагменты 10bh листа производятся путем резки непрерывных полос 10bh1 фрагмента листа с использованием второго ролика 54 резательной машины, имеющего лезвия 52 резательной машины, которые режут во втором направлении (направлении X), как проиллюстрировано на Фиг.2. Этот порядок, однако, может быть заменен на обратный. Таким образом, непрерывные полосы 10bh1 фрагмента листа, проходящие во втором направлении, могут сначала быть сформированы путем резки листа 10bs искусственного волокна с использованием второго ролика 54 резательной машины, имеющего лезвия 52 резательной машины, которые режут во втором направлении, а затем прямоугольные фрагменты 10bh листа могут быть произведены путем резки непрерывных полос 10bh1 фрагмента листа с использованием первого ролика 53 резательной машины, имеющего лезвия 51 резательной машины, которые режут в первом направлении.

[0060]

Кроме того, в производственном устройстве 1, проиллюстрированном на Фиг.2, подающая часть 5 включает в себя первый ролик 53 резательной машины и второй ролик 54 резательной машины. Вместо этих двух роликов резательной машины возможно предусмотреть единственный ролик резательной машины, включающий на той же самой круговой поверхности лезвия 51 резательной машины, которые режут в первом направлении (направлении Y), и лезвия 52 резательной машины, которые режут во втором направлении (направлении X). В тех случаях, когда подающая часть 5 включает в себя этот единственный ролик резательной машины, предпочтительно, чтобы подающая часть включала в себя одиночный приемный ролик, расположенный напротив этого единственного ролика резательной машины. В производственном устройстве, включающем в себя единственный ролик резательной машины и одиночный приемный ролик, предпочтительно, чтобы всасывающее отверстие 581 всасывающего сопла 58 располагалось ниже единственного ролика резательной машины. Более конкретно, предпочтительно, чтобы всасывающее отверстие 581 всасывающего сопла 58 располагалось дальше к выходной стороне в направлении вращения единственного ролика резательной машины, чем самая близкая точка между единственным роликом резательной машины и приемным роликом. Также предпочтительно, чтобы всасывающее отверстие 581 всасывающего сопла 58 покрывало длину дуги, которая составляет по меньшей мере одну четверть от всей внешней окружности единственного ролика резательной машины, если смотреть от его боковой поверхности.

[0061]

В случаях использования этого производственного устройства, включающего вышеупомянутый единственный ролик резательной машины и одиночный приемный ролик, фрагменты 10bh листа формируются путем резки листа 10bs искусственного волокна с использованием единственного ролика резательной машины на стадии резки. Более конкретно, при использовании единственного ролика резательной машины и одиночного приемного ролика, расположенного напротив ролика резательной машины, непрерывный лист 10bs искусственного волокна вводится между роликом резательной машины и приемным роликом и режется в первом направлении и втором направлении, чтобы сформировать фрагменты 10bh листа. При использовании единственного ролика резательной машины, имеющего на его круговой поверхности два типа лезвий резательной машины, то есть лезвия 51 резательной машины, которые режут в первом направлении, и лезвия 52 резательной машины, которые режут во втором направлении, размер оборудования может быть сделан компактным, и стоимость производственного устройства может быть уменьшена.

[0062]

В случаях формирования фрагментов 10bh листа путем использования этого производственного устройства, включающего вышеупомянутый единственный ролик резательной машины и одиночный приемный ролик, множество фрагментов 10bh листа, остающихся на круговой поверхности единственного ролика резательной машины, может быть эффективно всосано на стадии всасывания путем расположения всасывающего отверстия 581 всасывающего сопла 58 ниже единственного ролика резательной машины и всасывания сформированных фрагментов 10bh листа. Множество фрагментов 10bh листа, остающихся на круговой поверхности единственного ролика резательной машины, может быть всосано более эффективно за счет расположения всасывающего отверстия 581 всасывающего сопла 58 дальше к выходной стороне в направлении вращения единственного ролика резательной машины, чем самая близкая точка между единственным роликом резательной машины и приемным роликом. С той же самой точки зрения предпочтительно, чтобы всасывающее отверстие 581 всасывающего сопла 58 покрывало длину дуги, которая составляет по меньшей мере одну четверть от всей внешней окружности единственного ролика резательной машины, если смотреть от его боковой поверхности.

[0063]

Кроме того, как проиллюстрировано на Фиг.2, на стадии резки настоящего варианта выполнения фрагменты 10bh листа производятся путем резки листа 10bs искусственного волокна с использованием первого ролика 53 резательной машины и второго ролика 54 резательной машины, но вместо использования роликов резательной машины фрагменты 10bh листа могут производиться путем резки листа 10bs искусственного волокна с использованием пресс-машины, включающей лезвия 51 резательной машины, которые режут в первом направлении (направлении Y), и пресс-машины, включающей лезвия 52 резательной машины, которые режут во втором направлении (направлении X).

[0064]

Кроме того, на стадии транспортировки гидрофильные волокна 10a, полученные на стадии отделения волокон, и фрагменты 10bh листа, формируемые на стадии резки, смешиваются вместе, в то время как гидрофильные волокна 10a и фрагменты 10bh листа транспортируются в диспергированном в воздухе состоянии воздушным потоком, который переносит материалы впитывающего элемента 100 внутри канала 3 к вращательному барабану 4. Подающая часть 5 может быть снабжена способствующей разделению частью (не показана), которая способна надежно разделять фрагменты листа в том случае, если лист 10bs искусственного волокна не режется успешно на стадии резки, и множество фрагментов 10bh листа являются соединенными. Предпочтительно, эта способствующая разделению часть располагается внутри всасывающей трубы 59 или в некотором положении в середине всасывающей трубы 59. Способствующая разделению часть может быть, например, устройством, включающим в себя стержнеобразный вращающийся вал и вращающееся лезвие, присоединенное спиральным образом к этому валу так, чтобы оно проходило в направлении наружу от круговой поверхности вращающегося вала, и это устройство может располагаться в некотором положении посередине всасывающей трубы 59 так, чтобы даже в тех случаях, когда множество фрагментов 10bh листа, проходящих через всасывающую трубу 59, являются соединенными из-за сбоя резки, фрагменты 10bh листа могли бы быть надежно разделены при контакте соединенных фрагментов 10bh листа с вращающимся лезвием. Альтернативно, способствующая разделению часть может быть создана путем расположения выходного отверстия устройства выброса воздуха, которое выбрасывает сжатый воздух во всасывающую трубу 59, так, чтобы создать закрученный поток, чтобы даже в тех случаях, когда множество фрагментов 10bh листа, проходящих через всасывающую трубу 59, являются соединенными из-за сбоя резки, фрагменты 10bh листа могли бы быть надежно разделены давлением сжатого воздуха и трением с внутренней стенкой всасывающей трубы 59.

[0065]

Кроме того, настоящий вариант выполнения включает в себя стадию отделения волокон непрерывного гидрофильного листа 10as с использованием машины 21 отделения волокон и получения гидрофильных волокон 10a, но стадия отделения волокон не является обязательной. Кроме того, на стадии транспортировки настоящего варианта выполнения впитывающие частицы 10c подаются путем использования трубы 36 для рассеивания впитывающих частиц, но подача впитывающих частиц 10c не является обязательной.

[0066]

Кроме того, стадия всасывания фрагментов 10bh листа, сформированных на стадии резки, не является обязательной, если имеется стадия транспортировки фрагментов 10bh листа к накапливающему углублению 41. Обеспечение стадии всасывания, однако, является предпочтительным с той точки зрения, что фрагменты 10bh листа могут эффективно накапливаться в накапливающем углублении 41, чтобы получить массу 100a.

[0067]

Форма производимой массы 100a может гибко изменяться путем изменения формы накапливающего углубления 41. Кроме того, волокна, используемые в качестве искусственных волокон 10b, могут быть подвергнуты гидрофилизирующей обработке.

Кроме того, как проиллюстрировано на Фиг.1, впитывающий элемент 100 включает в себя массу 100a с двухслойной структурой, но вместо этого масса может быть массой 100a с однослойной структурой, в которой фрагменты 10bh листа, включающие искусственные волокна 10b, равномерно присутствуют во всей массе.

[0068]

В связи с вышеописанными вариантами выполнения дополнительно раскрываются следующие способы изготовления впитывающего элемента.

[0069]

{1}

Способ изготовления впитывающего элемента, используемого для впитывающего изделия и включающего в себя искусственные волокна, содержащий:

стадию резки непрерывного листа искусственного волокна, включающего в себя искусственные волокна, на заданные длины в первом направлении и втором направлении, пересекающемся с первым направлением, и формирования фрагментов листа, включающих в себя искусственные волокна;

стадию транспортировки сформированных фрагментов листа к накапливающей части; и

стадию накопления в накапливающей части фрагментов листа, транспортируемых на стадии транспортировки, и получения массы, которая является составляющим элементом впитывающего элемента.

{2}

Способ изготовления впитывающего элемента по п.{1}, в котором на стадии резки непрерывный лист искусственного волокна режется, и фрагменты листа формируются путем использования: первого ролика резательной машины, включающего лезвия резательной машины, которые режут в первом направлении; и второго ролика резательной машины, включающего лезвия резательной машины, которые режут во втором направлении.

{3}

Способ изготовления впитывающего элемента по п.{2}, в котором на стадии резки путем использования первого ролика резательной машины, второго ролика резательной машины и одиночного приемного ролика, расположенного напротив первого ролика резательной машины и второго ролика резательной машины: непрерывный лист искусственного волокна вводится между первым роликом резательной машины и приемным роликом и режется в первом направлении, чтобы сформировать непрерывные полосы фрагмента листа; и сформированные непрерывные полосы фрагмента листа транспортируются приемным роликом и режутся во втором направлении между вторым роликом резательной машины и приемным роликом, чтобы сформировать фрагменты листа.

{4}

Способ изготовления впитывающего элемента по п.{1}, в котором на стадии резки непрерывный лист искусственного волокна режется, и фрагменты листа формируются путем использования одиночного ролика резательной машины, включающего лезвия резательной машины, которые режут в первом направлении, и лезвия резательной машины, которые режут во втором направлении.

{5}

Способ изготовления впитывающего элемента по п.{4}, в котором на стадии резки путем использования ролика резательной машины и одиночного приемного ролика, расположенного напротив ролика резательной машины, непрерывный лист искусственного волокна вводится между роликом резательной машины и приемным роликом и режется в первом направлении и втором направлении, чтобы сформировать фрагменты листа.

{6}

Способ изготовления впитывающего элемента по п.{2} или {3}, в котором:

способ дополнительно содержит стадию всасывания фрагментов листа, сформированных на стадии резки;

на стадии транспортировки фрагменты листа, всасываемые на стадии всасывания, транспортируются к накапливающей части воздушным потоком; и

на стадии всасывания фрагменты листа, нарезанные и сформированные вторым роликом резательной машины, всасываются с использованием всасывающего сопла, которое всасывает фрагменты листа и которое имеет всасывающее отверстие ниже второго ролика резательной машины.

{7}

Способ изготовления впитывающего элемента по п.{3}, в котором:

способ дополнительно содержит стадию всасывания фрагментов листа, сформированных на стадии резки;

на стадии транспортировки фрагменты листа, всасываемые на стадии всасывания, транспортируются к накапливающей части воздушным потоком; и

на стадии всасывания используется всасывающее сопло, которое всасывает фрагменты листа, и всасывающее отверстие всасывающего сопла расположено дальше в направлении к выходной стороне в направлении вращения второго ролика резательной машины, чем самая близкая точка между вторым роликом резательной машины и приемным роликом.

{8}

Способ изготовления впитывающего элемента по п.{6} или {7}, в котором всасывающее отверстие всасывающего сопла покрывает длину дуги, которая составляет по меньшей мере одну четверть от всей внешней окружности второго ролика резательной машины, если смотреть от его боковой поверхности.

{9}

Способ изготовления впитывающего элемента по п.{4} или {5}, в котором:

способ дополнительно содержит стадию всасывания фрагментов листа, сформированных на стадии резки;