Область техники, к которой относится изобретение

[0001]

Настоящее изобретение относится к способу изготовления впитывающего элемента.

Предшествующий уровень техники

[0002]

Известным примером впитывающего элемента, используемого во впитывающем изделии, таком как одноразовый подгузник, гигиеническая прокладка или урологическая прокладка, является впитывающий элемент, включающий в себя целлюлозные волокна и синтетические волокна. Патентный литературный источник 1 представляет собой известный пример, описывающий способ изготовления впитывающего элемента, включающего в себя целлюлозные волокна и синтетические волокна.

[0003]

В патентном литературном источнике 1 описан способ изготовления впитывающего элемента для впитывающего изделия, при этом способ включает: придание формы нетканому материалу, имеющему трехмерную структуру, в котором волокна были скреплены вместе заранее, последующее образование кусков нетканого материала посредством измельчения нетканого материала и смешивание кусков нетканого материала с гидрофильными волокнами. В патентном литературном источнике 1 описано использование системы с режущей мельницей в качестве средства измельчения нетканого материала и образования кусков нетканого материала, имеющих средний размер от 3 до 25 мм.

Перечень ссылок

Патентная литература

[0004]

Патентный литературный источник 1: JP 2002–301105А

Сущность изобретения

[0005]

Настоящее изобретение представляет собой способ изготовления впитывающего элемента, включающего в себя синтетические волокна. Способ изготовления включает: этап транспортирования, заключающийся в транспортировании множества кусков листового материала, включающих в себя синтетические волокна, к накапливающей части посредством использования транспортирующей части; этап накапливания, заключающийся в накапливании – в накапливающей части – множества кусков листового материала, перемещенных на этапе транспортирования, и формировании скопления, которое представляет собой составляющий элемент впитывающего элемента, и этап сжатия, заключающийся в сжатии скопления на всей его протяженности в направлении толщины.

Краткое описание чертежей

[0006]

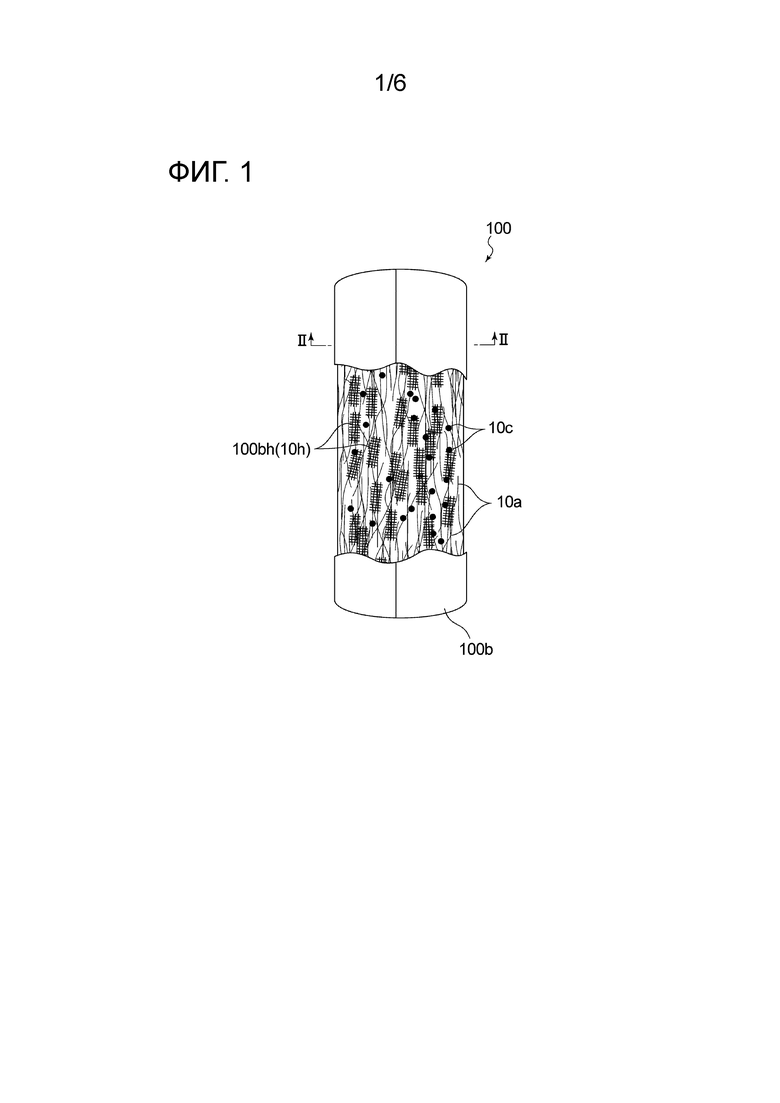

[Фиг.1] Фиг.1 представляет собой вид в плане, иллюстрирующий предпочтительный вариант осуществления впитывающего элемента, изготовленного способом изготовления впитывающего элемента по изобретению, с оторванной частью листа для обертывания сердцевины;

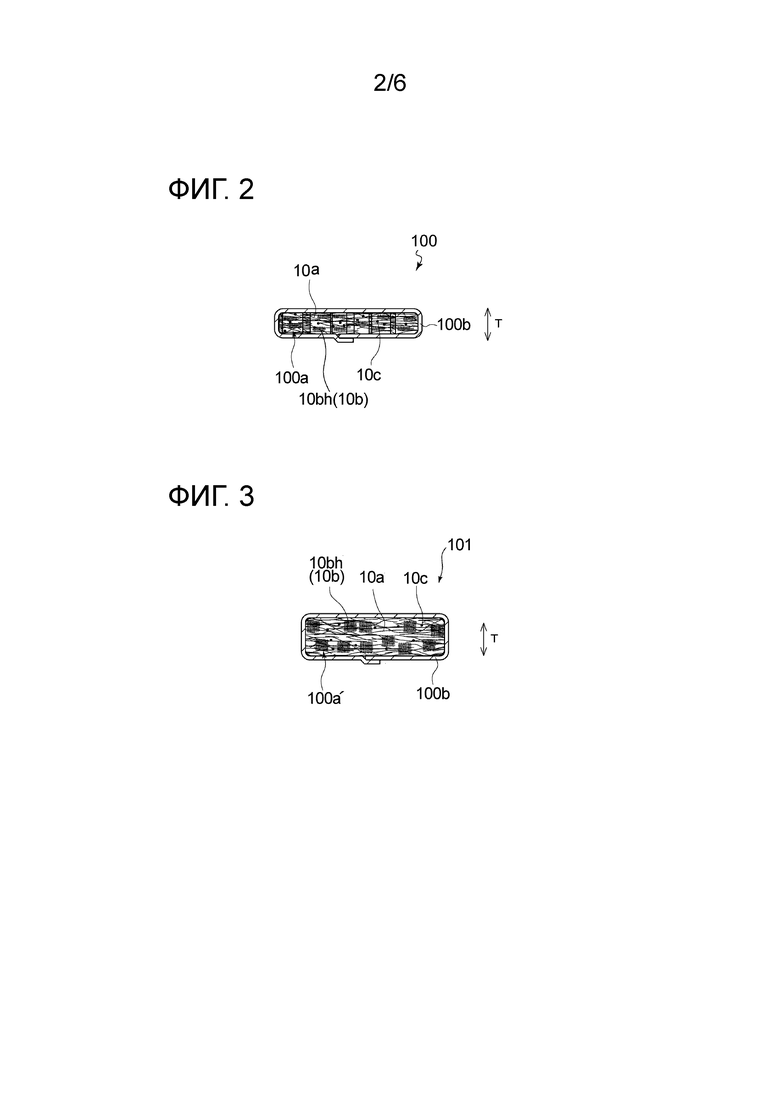

[Фиг.2] Фиг.2 представляет собой вид впитывающего элемента, проиллюстрированного на фиг.1, в разрезе, выполненном по линии II–II;

[Фиг.3] Фиг.3 представляет собой вид в разрезе части, соответствующей виду в разрезе, выполненном по линии II–II, перед сжатием впитывающего элемента, проиллюстрированного на фиг.1.

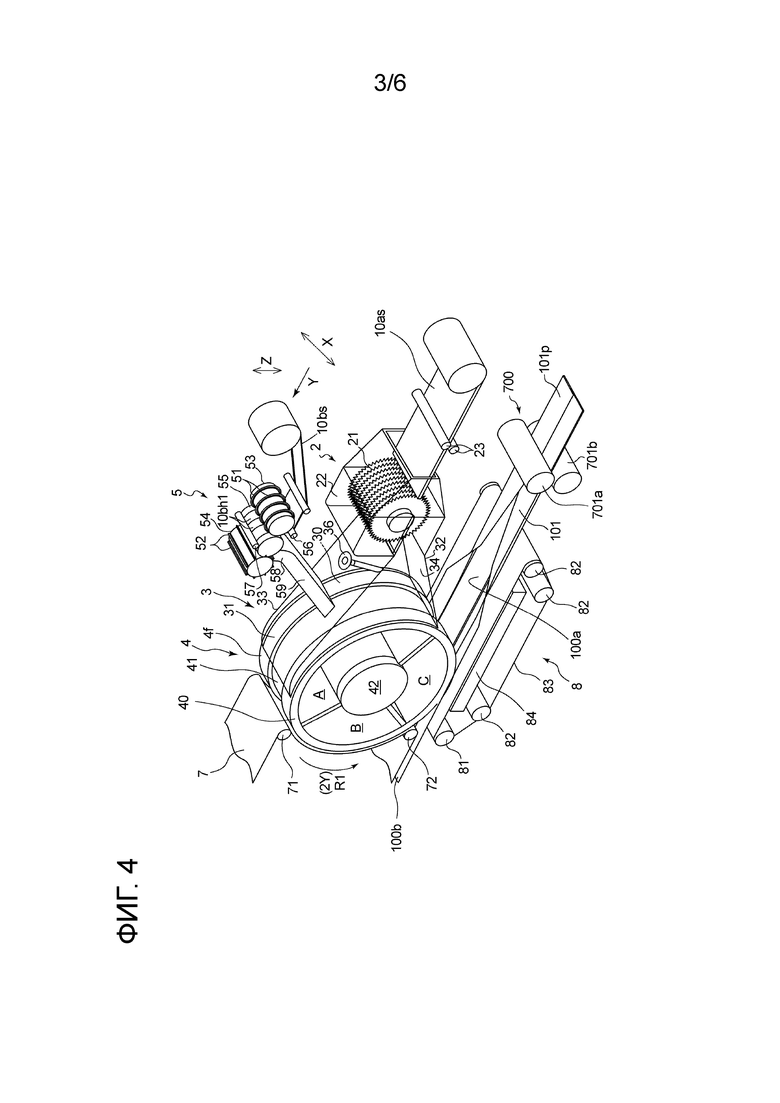

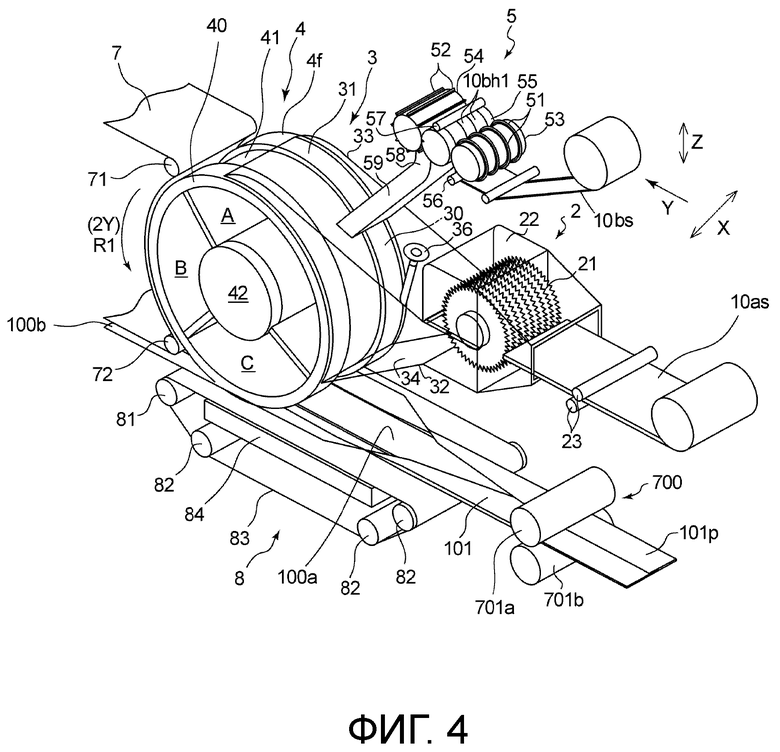

[Фиг.4] Фиг.4 представляет собой схематический вид в перспективе, иллюстрирующий предпочтительный вариант осуществления производственного устройства для изготовления впитывающего элемента, проиллюстрированного на фиг.1.

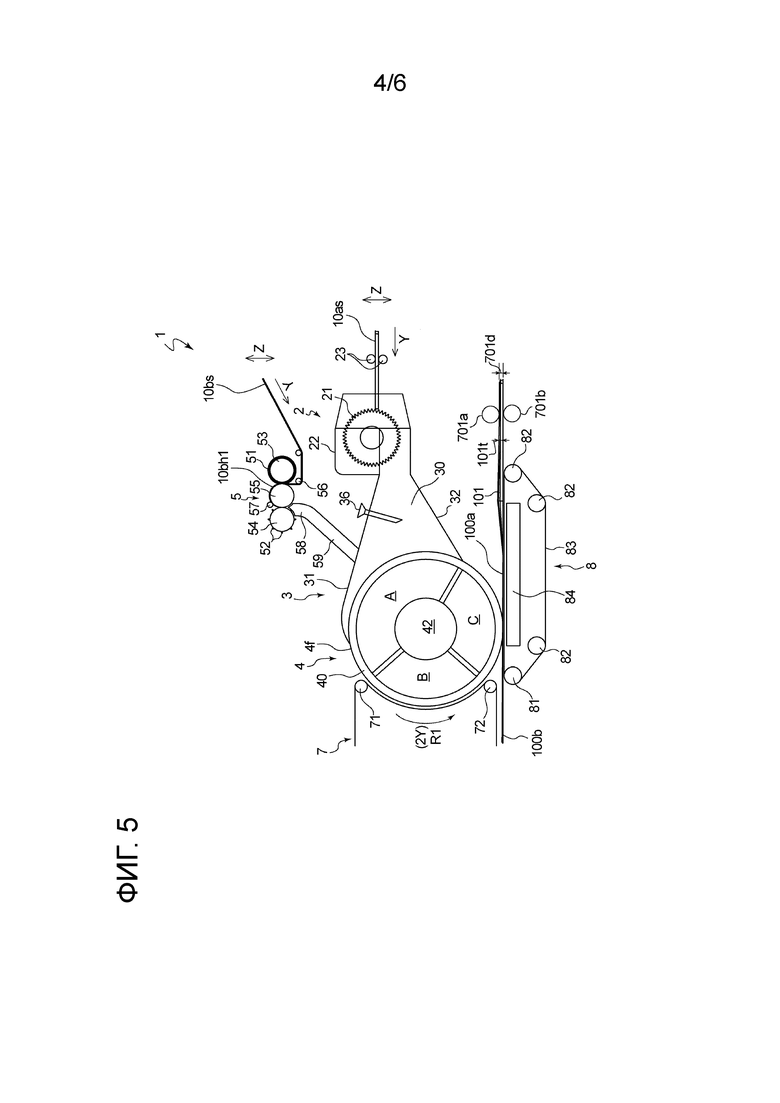

[Фиг.5] Фиг.5 представляет собой схематический вид сбоку, иллюстрирующий производственное устройство, проиллюстрированное на фиг.4, если смотреть с боковой стороны.

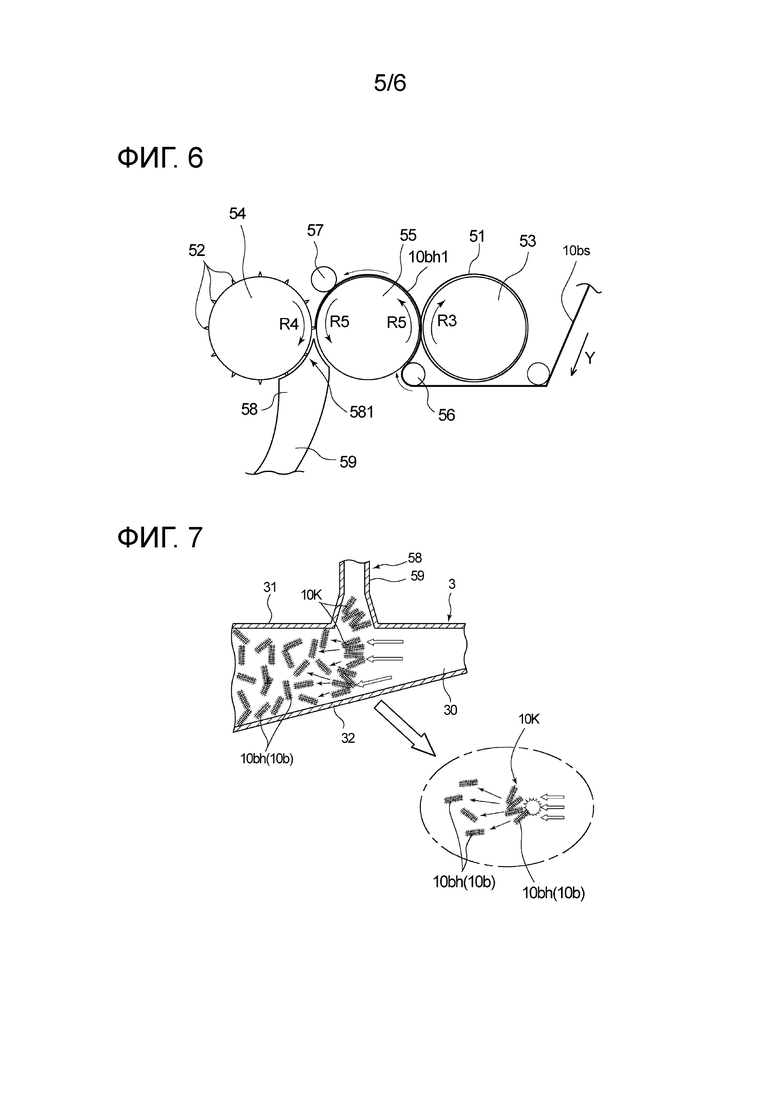

[Фиг.6] Фиг.6 представляет собой увеличенный вид сбоку, иллюстрирующий подающую часть производственного устройства, проиллюстрированного на фиг.4.

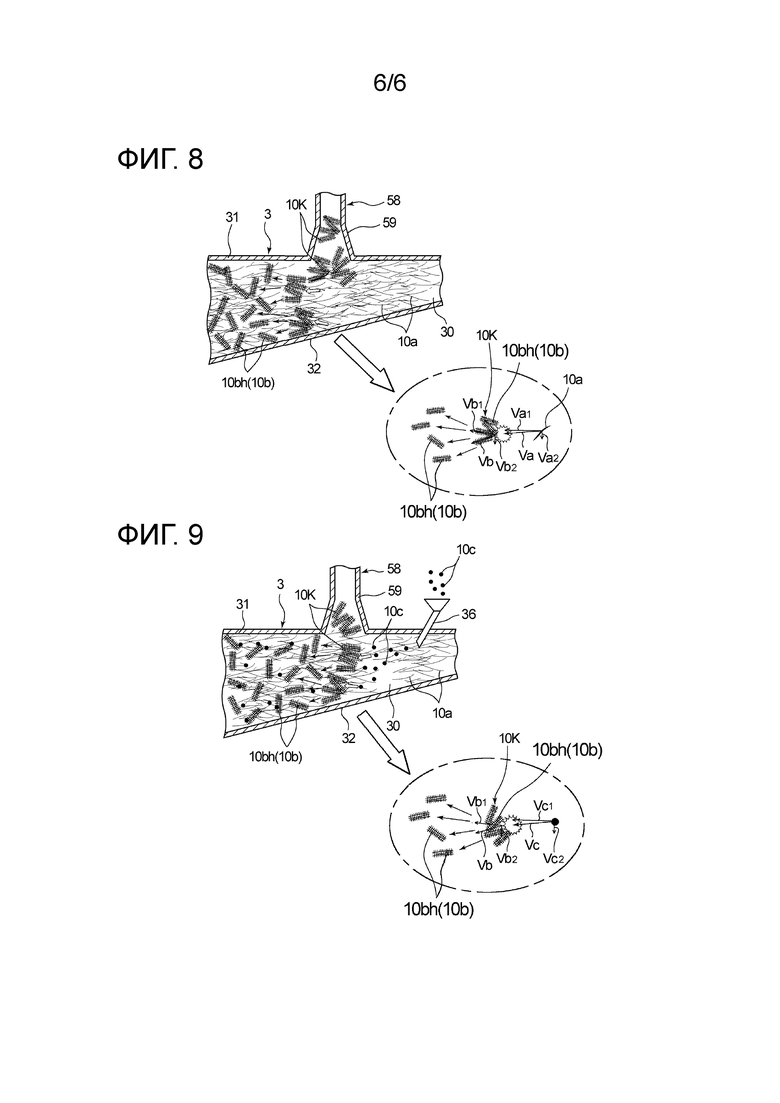

[Фиг.7] Фиг.7 представляет собой схематическое изображение, иллюстрирующее состояние, в котором скопление кусков листового материала сталкивается с воздушным потоком внутри короба и куски листового материала перемещаются рассредоточенно.

[Фиг.8] Фиг.8 представляет собой схематическое изображение, иллюстрирующее состояние, в котором гидрофильные волокна сталкиваются со скоплением кусков листового материала внутри короба и куски листового материала перемещаются рассредоточенно.

[Фиг.9] Фиг.9 представляет собой схематическое изображение, иллюстрирующее состояние, в котором впитывающие частицы сталкиваются со скоплением кусков листового материала внутри короба и куски листового материала перемещаются рассредоточенно.

Описание вариантов осуществления

[0007]

При изготовлении впитывающего элемента посредством использования кусков нетканого материала, имеющих размер определенной величины, подобно впитывающему элементу, раскрытому в патентном литературном источнике 1, существует вероятность возникновения больших зазоров между соседними кусками нетканого материала, и в зависимости от размера зазоров может быть замедлено распределение выделенной организмом, текучей среды. Это может привести к снижению впитывающей способности при впитывании выделяемой организмом, текучей среды впитывающим элементом.

[0008]

Настоящее изобретение относится к разработке способа изготовления впитывающего элемента, имеющего очень хорошую впитывающую способность.

[0009]

Настоящее изобретение описано ниже в соответствии с предпочтительными вариантами его осуществления со ссылкой на чертежи. Способ изготовления по настоящему изобретению представляет собой способ изготовления впитывающего элемента, включающего в себя куски листового материала, включающие в себя синтетические волокна. Впитывающий элемент, изготовленный согласно настоящему изобретению, может быть соответствующим образом использован в качестве впитывающего элемента для впитывающего изделия. Впитывающее изделие используется для впитывания и удерживания выделяемой организмом, текучей среды, выделенной из тела, примеры которой в основном включают мочу и менструальную кровь. Примеры впитывающих изделий включают одноразовые подгузники, гигиенические прокладки, урологические прокладки и ежедневные прокладки для трусов, но не ограничены ими и в широком смысле охватывают изделия, используемые для впитывания жидкостей, выделенных из тела человека. Как правило, впитывающее изделие включает в себя проницаемый для жидкостей, верхний лист, не проницаемый для жидкостей или водоотталкивающий задний лист и удерживающий жидкости, впитывающий элемент, расположенный между данными двумя листами. Впитывающий элемент представляет собой впитывающий элемент, образованный способом изготовления впитывающего элемента по настоящему изобретению.

[0010]

Фиг.1 представляет собой вид в плане, иллюстрирующий вариант осуществления впитывающего элемента 100, изготовленного способом изготовления впитывающего элемента по представленному варианту осуществления, с оторванной частью листа 100b для обертывания сердцевины. Фиг.2 иллюстрирует вид впитывающего элемента 100, проиллюстрированного на фиг.1, в разрезе, выполненном по линии II–II. Фиг.3 иллюстрирует вид в разрезе заготовки 101 впитывающего элемента перед сжатием в направлении толщины. Впитывающий элемент 100 включает в себя множество кусков 10bh листового материала, включающих в себя синтетические волокна 10b, (в дальнейшем просто упоминаемых также как «куски 10bh листового материала»); в данном варианте осуществления, проиллюстрированном на фиг.1 и 2, впитывающий элемент 100 включает в себя скопление 100а, включающее в себя не только куски 10bh листового материала, но и также гидрофильные волокна 10а и впитывающие частицы 10с. Впитывающий элемент 100 может представлять собой один слой или множество слоев, включающее два или более слоев, при условии, что он включает в себя куски 10bh листового материала. В данном варианте осуществления впитывающий элемент 100 включает в себя однослойное скопление 100а, в котором гидрофильные волокна 10а, куски 10bh листового материала и впитывающие частицы 10с диспергированы равномерно. Скопление 100а представляет собой составляющий элемент впитывающего элемента 100, и впитывающий элемент 100 образован посредством обертывания скопления 100а листом 100b для обертывания сердцевины. Впитывающий элемент 100 имеет конфигурацию, длинную в продольном направлении, которое соответствует направлению от передней стороны к задней стороне носителя при ношении впитывающего изделия.

[0011]

Впитывающий элемент 100, проиллюстрированный на фиг.2, образован сжатием заготовки 101 впитывающего элемента, проиллюстрированной на фиг.3. Заготовку 101 образуют посредством обертывания скопления 100а’ листом 100b для обертывания сердцевины перед сжатием. Скопление 100а’ включает в себя зоны, соответственно имеющие разные количества кусков 10bh листового материала, перекрывающих друг друга во всей зоне в направлении Т толщины, и такие зоны присутствуют рассредоточенно в продольном направлении, которое представляет собой одно направление скопления 100а’, и в боковом направлении, которое ортогонально к продольному направлению. Таким образом, в скоплении 100а’ зоны, соответственно имеющие различные плотности расположения имеющихся кусков 10bh листового материала, присутствуют рассредоточенно как в продольном направлении, так и в боковом направлении. При сжатии заготовки 101, включающей в себя данное скопление 100а’ перед его сжатием, в направлении толщины получают скопление 100а, проиллюстрированное на фиг.2, с редкой–плотной структурой, в которой имеется распределение плотности расположения имеющихся гидрофильных волокон 10а как в продольном направлении, так и в боковом направлении, как проиллюстрировано на фиг.1. В данном документе плотность расположения имеющихся кусков 10bh листового материала относится к числу кусков 10bh листового материала, которые имеются на 1 мм2 в произвольном сечении, которое параллельно направлению толщины скопления 100а. Плотность расположения имеющихся гидрофильных волокон 10а относится к числу гидрофильных волокон 10а, которые имеются на 1 мм2 в произвольном сечении, которое параллельно направлению толщины скопления 100а.

[0012]

Например, нижеприведенный метод может быть использован в качестве метода определения плотности расположения имеющихся гидрофильных волокон 10а.

Впитывающий элемент 100 разрезают в направлении Z толщины, используя бритвенное лезвие Feather (номер изделия FAS–10 от компании Feather Safety Razor Co., Ltd.). Полученную разрезанием поверхность впитывающего элемента 100 увеличивают и осматривают с помощью сканирующего электронного микроскопа (настроенного до увеличения, обеспечивающего возможность подсчета поперечных сечений приблизительно 30–60 волокон; от 150–кратного до 500–кратного увеличения), и подсчитывают число поперечных сечений разрезанных волокон на заданной площади (приблизительно 0,5 мм2) поверхности, полученной разрезанием. Измерение выполняют в трех местах вдоль направления толщины, и среднее значение определяют в качестве плотности расположения имеющихся гидрофильных волокон 10а в данном месте. Используемый сканирующий электронный микроскоп представляет собой микроскоп JCM–5100 (наименование изделия) от компании JEOL Ltd.

[0013]

Скопление 100а, проиллюстрированное на фиг.2, имеет зазоры, которые меньше зазоров между кусками 10bh листового материала в скоплении 100а’, проиллюстрированном на фиг.3, и малые зазоры расположены по существу равномерно между кусками 10bh листового материала для создания сильно уплотненной редкой–плотной структуры. В этой редкой–плотной структуре зоны, в которых число кусков 10bh листового материала является относительно большим и число гидрофильных волокон 10а является малым, образуют редкие зоны, в то время как зоны, в которых число кусков 10bh листового материала является относительно малым и число гидрофильных волокон 10а является большим, образуют плотные зоны. При выполнении скопления 100а с вышеупомянутой сильно уплотненной редкой–плотной структурой диффузия и впитывание жидкости могут выполняться эффективно, и впитывающая способность впитывающего элемента 100 может быть повышена.

[0014]

Скопление 100а включает в себя множество кусков 10bh листового материала. Каждый кусок 10bh листового материала имеет по существу прямоугольную форму. Средняя длина кусков 10bh листового материала предпочтительно составляет от 0,3 до 30 мм, более предпочтительно от 1 до 15 мм, еще более предпочтительно от 2 до 10 мм. В данном документе в случаях, когда каждый кусок 10bh листового материала представляет собой прямоугольник, средняя длина относится к среднему значению длины стороны, проходящей в продольном направлении. В случаях, когда каждый кусок 10bh листового материала представляет собой квадрат, средняя длина относится к среднему значению длины любой из четырех сторон. Когда средняя длина кусков 10bh листового материала составляет 0,3 мм или более, редкая структура может быть легко образована во впитывающем элементе 100. Когда средняя длина составляет 30 мм или менее, впитывающий элемент 100 с меньшей вероятностью будет вызывать ощущение неестественности для носителя, и впитывающая способность с меньшей вероятностью будет становиться неоднородной и зависящей от мест во впитывающем элементе 100. Средняя ширина кусков 10bh листового материала предпочтительно составляет от 0,1 до 10 мм, более предпочтительно от 0,3 до 6 мм, еще более предпочтительно от 0,5 до 5 мм. В данном документе в случаях, когда каждый кусок 10bh листового материала представляет собой прямоугольник, средняя ширина относится к среднему значению длины стороны, проходящей в боковом направлении. В случаях, когда каждый кусок 10bh листового материала представляет собой квадрат, средняя ширина относится к среднему значению длины любой из четырех сторон. Когда средняя ширина кусков 10bh листового материала составляет 0,1 мм или более, редкая структура может быть легко образована во впитывающем элементе 100. Когда средняя ширина составляет 10 мм или менее, впитывающий элемент 100 с меньшей вероятностью будет вызывать ощущение неестественности для носителя, и впитывающая способность с меньшей вероятностью будет становиться неоднородной и зависящей от мест во впитывающем элементе 100.

[0015]

Различные материалы, обычно используемые во впитывающих элементах для впитывающих изделий, могут быть использованы в качестве материалов волокон, образующих впитывающий элемент 100, без особого ограничения. Примеры гидрофильных волокон 10а включают целлюлозные волокна, гидратцеллюлозные волокна и хлопковые волокна. Примеры синтетических волокон 10b включают короткие волокна, образованные из полиэтилена, полипропилена или полиэтилентерефталата. Куски 10bh листового материала не ограничены особым образом при условии, что они имеют форму листа, но предпочтительно представляют собой нетканый материал. Кроме того, материалы, образующие впитывающий элемент 100, включают не только гидрофильные волокна 10а и синтетические волокна 10b, но и также включают впитывающие частицы 10с. Примеры впитывающих частиц 10с включают частицы на основе крахмала, на основе целлюлозы, на основе синтетического полимера и на основе полимера со сверхвысокой впитывающей способностью. Примеры полимеров со сверхвысокой впитывающей способностью, которые могут быть использованы, включают привитые сополимеры крахмала и акриловой кислоты (акрилата), продукты омыления сополимеров крахмала и акрилонитрила, продукты сшивания карбоксиметилцеллюлозы натрия и полимеры акриловой кислоты (акрилата). В качестве составляющих элементов, образующих впитывающий элемент 100, также при необходимости можно использовать, например, дезодоранты и антибактериальные средства. Примеры листа 100b для обертывания сердцевины включают тонкую бумагу и проницаемые для жидкостей, нетканые материалы.

[0016]

Далее, способ изготовления впитывающего элемента по настоящему изобретению описан со ссылкой на фиг.4–6, при этом в качестве примера рассмотрен способ изготовления вышеупомянутого впитывающего элемента 100. Фиг.4 и 5 иллюстрируют общую конфигурацию производственного устройства 1, используемого для выполнения данного способа изготовления. При описании способа изготовления впитывающего элемента 100 сначала будет описано производственное устройство 1.

[0017]

Материал скопления 100а должен обязательно включать в себя только, по меньшей мере, куски 10bh листового материала, но вышеупомянутый впитывающий элемент 100 включает в себя гидрофильные волокна 10а и впитывающие частицы 10с помимо кусков 10bh листового материала. Как проиллюстрировано на фиг.4 и 5, производственное устройство 1, предназначенное для изготовления впитывающего элемента 100, включает в себя, по меньшей мере: короб 3, который обеспечивает перемещение материала впитывающего элемента 100; углубление 41 для накапливания, которое представляет собой пример накапливающей части, которая расположена со стороны выхода/стороны, расположенной дальше по ходу в направлении транспортирования, в коробе 3 и в которой скапливается материал впитывающего элемента 100; подающую часть 5, которая обеспечивает подачу кусков 10bh листового материала внутрь короба 3, и сжимающую часть 700, которая обеспечивает сжатие скопления 100а’, скопившегося в углублении 41 для накапливания. Более конкретно, производственное устройство 1 включает в себя от стороны, расположенной ближе по ходу в направлении транспортирования, к стороне, расположенной дальше по ходу в направлении транспортирования: дефибрирующую часть 2, которая обеспечивает разделение на волокна гидрофильного листового материала 10аs, включающего в себя гидрофильные волокна 10а, посредством использования волокноотделяющей машины/дефибратора 21; короб 3, который обеспечивает перемещение материала впитывающего элемента 100 путем его переноса в воздушном потоке; подающую часть 5, которая обеспечивает подачу синтетических волокон 10b внутрь короба 3 в середине короба 3; вращающийся барабан 4, расположенный по ходу за коробом 3 рядом с ним; прижимную ленту 7, расположенную вдоль наружной окружной периферийной поверхности 4f вращающегося барабана 4 с противоположной стороны по отношению к коробу 3; вакуумный конвейер 8, расположенный под вращающимся барабаном 4, и сжимающую часть 700, расположенную по ходу за вакуумным конвейером. Углубление 41 для накапливания выполнено на наружной окружной периферийной поверхности вращающегося барабана 4.

[0018]

В нижеприведенном описании направление, в котором транспортируют/перемещают непрерывный волокнистый листовой материал 10bs, включающий в себя синтетические волокна 10b, описано как направление Y, направление ширины транспортируемого волокнистого листового материала 10bs и направление, ортогональное к направлению транспортирования, представляют собой направление Х, и направление толщины транспортируемого волокнистого листового материала 10bs представляет собой направление Z.

Кроме того, описанное позднее, первое направление представляет собой направление, проходящее в направлении Y транспортирования, и относится к направлению, для которого угол, образованный между ним и направлением Y транспортирования, находится в пределах диапазона значений, составляющих менее 45 градусов. В данном варианте осуществления первое направление соответствует направлению, которое параллельно направлению Y транспортирования.

Кроме того, описанное позднее, второе направление представляет собой направление, пересекающееся с первым направлением. В данном варианте осуществления второе направление представляет собой направление, ортогональное к первому направлению, и соответствует направлению, которое параллельно направлению Х ширины транспортируемых волокнистого листового материала 10bs и впитывающего элемента 100.

[0019]

Как проиллюстрировано на фиг.4 и 5, производственное устройство 1 включает в себя дефибрирующую часть 2, которая обеспечивает разделение на волокна непрерывного гидрофильного листового материала 10аs, включающего в себя гидрофильные волокна 10а. Дефибрирующая часть 2 включает в себя: волокноотделяющую машину 21, которая разделяет гидрофильный листовой материал 10аs на волокна, и кожух 22, который закрывает верхнюю сторону волокноотделяющей машины 21. Дефибрирующая часть 2 представляет собой часть, которая обеспечивает подачу отделенных гидрофильных волокон 10а, представляющих собой материал впитывающего элемента 100, внутрь короба 3. Дефибрирующая часть 2 также включает в себя два подающих валика 23, 23, которые подают гидрофильный листовой материал 10as к волокноотделяющей машине 21.

[0020]

По меньшей мере, один валик из двух подающих роликов 23, 23 выполнен с возможностью приведения его во вращение посредством приводного устройства (непроиллюстрированного). Подающие валики 23, 23 представляют собой валики лентопроводящего типа. Примером приводного устройства является серводвигатель. По соображениям, связанным с предотвращением проскальзывания гидрофильного листового материала 10as, предпочтительно, чтобы оба подающих валика 23, 23 приводились во вращение посредством приводного устройства. В этом случае два подающих валика 23, 23 могут приводиться в движение непосредственно приводным устройством, или один из валиков может приводиться в движение приводным устройством, и приводное усилие может передаваться другому валику посредством передаточного средства, такого как зубчатая передача. По соображениям, связанным с дополнительным предотвращением проскальзывания гидрофильного листового материала 10as, два подающих валика 23, 23 могут быть выполнены менее скользкими за счет образования канавок, проходящих в аксиальном направлении на всей окружной периферии, на их поверхности. Помимо двух подающих валиков 23, 23 могут быть предусмотрены другие валики для содействия транспортированию/перемещению гидрофильного листового материала 10as.

[0021]

Как проиллюстрировано на фиг.4 и 5, производственное устройство 1 включает в себя короб 3, служащий в качестве транспортирующей части, которая обеспечивает перемещение материала скопления 100а. Короб 3 проходит от дефибрирующей части 2 до вращающегося барабана 4, и отверстие короба 3, расположенное с выходной стороны, «охватывает» наружную окружную периферийную поверхность 4f, которая расположена рядом с тем пространством А вращающегося барабана 4, в котором поддерживается отрицательное давление. Короб 3 включает в себя верхнюю плиту 31, образующую верхнюю поверхность, нижнюю плиту 32, образующую нижнюю поверхность, и боковые стенки 33, 34, образующие соответствующие боковые поверхности. При приведении в действие воздуховсасывающего вентилятора (непроиллюстрированного) вращающегося барабана 4 воздушный поток, предназначенный для переноса материала впитывающего элемента 100 к наружной окружной периферийной поверхности 4f вращающегося барабана 4, создается внутри пространства, окруженного верхней плитой 31, нижней плитой 32 и боковыми стенками 33, 34 короба 3. Другими словами, внутреннее пространство короба 3 служит в качестве проточного канала 30.

[0022]

Кроме того, как проиллюстрировано на фиг.4 и 5, производственное устройство 1, предназначенное для изготовления впитывающего элемента 100, включающего в себя впитывающие частицы 10с, имеет трубу 36 для диспергирования впитывающих частиц, которая обеспечивает подачу впитывающих частиц 10с внутрь короба 3, при этом труба для диспергирования впитывающих частиц расположена рядом с верхней плитой 31 короба 3. Труба 36 для диспергирования впитывающих частиц выполнена с такой конфигурацией, что впитывающие частицы 10с выпускаются посредством такого устройства, как шнековый питатель (непроиллюстрированный), из отверстия для диспергирования, выполненного на наклонном конце трубы 36 для диспергирования впитывающих частиц, и подаются внутрь короба 3. Кроме того, количество впитывающих частиц 10с, подаваемых в трубу 36 для диспергирования впитывающих частиц, можно регулировать посредством такого устройства, как шнековый питатель. Таким образом, посредством регулирования количества впитывающих частиц 10с, подаваемых в трубу 36 для диспергирования впитывающих частиц, посредством такого устройства, как шнековый питатель количество впитывающих частиц 10с, подвергаемых диспергированию в проточном канале 30, можно регулировать свободно, и в результате обеспечивается возможность свободного регулирования соотношения впитывающих частиц 10с и гидрофильных волокон 10а и синтетических волокон 10с в их смеси. Труба 36 для диспергирования впитывающих частиц расположена между дефибрирующей частью 2 и частью 5, предназначенной для подачи синтетических волокон 10b. Распределение впитывающих частиц 10с в скоплении 100а можно регулировать, изменяя место расположения трубы 36 для диспергирования впитывающих частиц. Кроме того, распределение впитывающих частиц 10с в направлении толщины (направлении Z) скопления 100а можно регулировать, изменяя высоту отверстия для диспергирования, выполненного в трубе 36 для диспергирования впитывающих частиц (то есть расстояние между верхней плитой 31 и отверстием для диспергирования, выполненным в трубе 36 для диспергирования впитывающих частиц).

[0023]

Как проиллюстрировано на фиг.4 и 5, производственное устройство 1 включает в себя вращающийся барабан 4. Вращающийся барабан 4 имеет на его наружной окружной периферийной поверхности 4f углубление 41 для накапливания, которое служит в качестве накапливающей части для накапливания материала впитывающего элемента для формирования скопления 100а’. Вращающийся барабан 4 является цилиндрическим, и при получении движущей силы от источника движущей силы (непроиллюстрированного), такого как электродвигатель, элемент 40, образующий наружную окружную периферийную поверхность 4f, вращается в направлении стрелки R1 вокруг горизонтальной оси. Вращающийся барабан 4 включает в себя: элемент 40, образующий наружную окружную периферийную поверхность 4f, и основную часть 42 барабана, расположенную дальше внутри, чем элемент 40. Основная часть 42 барабана зафиксирована и не вращается. Предназначенное для накапливания углубление 41 вращающегося барабана 4 образовано в элементе 40, образующем наружную окружную периферийную поверхность 4f, и расположено непрерывно на всей окружной периферии в направлении вдоль окружности (направлении 2Y) вращающегося барабана 4. На фигуре ссылочная позиция 2Y обозначает направление вдоль окружности вращающегося барабана 4 и ссылочная позиция Х обозначает направление ширины вращающегося барабана 4 (то есть направление, параллельное оси вращения вращающегося барабана 4). Как описано выше, углубление 41 для накапливания в этом производственном устройстве 1 расположено непрерывно на всей окружной периферии в направлении 2Y вдоль окружности вращающегося барабана 4, но может быть выполнено с такой конфигурацией, что множество углублений для накапливания будут расположены с заданными интервалами в направлении 2Y вдоль окружности вращающегося барабана 4.

[0024]

Как проиллюстрировано на фиг.4 и 5, в основной части 42 вращающегося барабана 4 имеется множество пространств, которые являются независимыми друг от друга, и имеются, например, три пространства А–С. Пространства А–С отделены друг от друга пластинами, предусмотренными от стороны, более близкой к оси вращения вращающегося барабана 4, по направлению к стороне наружной окружной периферийной поверхности 4f. Вращающийся барабан 4 соединен с воздуховсасывающим вентилятором (непроиллюстрированным), служащим в качестве воздуховсасывающего механизма. Давление в соответствующих пространствах, отделенных друг от друга внутри вращающегося барабана 4, можно регулировать, приводя в действие воздуховсасывающий вентилятор. В производственном устройстве 1 всасывающая сила в зоне, соответствующей пространству А, которая представляет собой зону, расположенную ближе по ходу и расположенную в зоне, в которой наружная окружная периферийная поверхность 4f закрыта коробом 3, может быть создана большей или меньшей, чем всасывающая сила в зонах, соответствующих пространствам В и С, которые представляют собой зоны, расположенные дальше по ходу, и в пространстве А поддерживается отрицательное давление. Тем не менее, следует отметить, что то, каким образом пространства внутри основной части 42 барабана отделены друг от друга, не ограничено вышеупомянутой конфигурацией. Например, пространство А основной части 42 барабана, в котором поддерживается отрицательное давление, может быть дополнительно разделено на множество пространств, и давление в каждом из пространств, образованных посредством дополнительного разделения, может регулироваться. Кроме того, например, пространство В основной части 42 барабана может быть дополнительно разделено на множество пространств, и давление в каждом из пространств, образованных посредством дополнительного разделения, может регулироваться; кроме того, давление в пространстве, находящемся ближе всего к пространству А, можно регулировать для обеспечения его соответствия давлению в пространстве А, так что зона отрицательного давления может быть образована вплоть до места, находящегося немного спереди от того места, в котором углубление 41 для накапливания «выходит» из короба 3.

[0025]

Нижняя поверхность углубления 41 для накапливания образована пористым элементом (непроиллюстрированным), и в то время, когда углубление 41 для накапливания на наружной окружной периферийной поверхности 4f проходит на тем пространством во вращающемся барабане 4, в котором поддерживается отрицательное давление, пористый элемент служит в качестве всасывающих отверстий для всасывания материала впитывающего элемента 100.

[0026]

Как проиллюстрировано на фиг.4 и 5, производственное устройство 1 включает в себя подающую часть 5, которая обеспечивает подачу кусков 10bh листового материала внутрь короба 3. Подающая часть 5 включает в себя режущие ножи 51, 52, которые разрезают волокнистый листовой материал 10bs с заданными длинами в первом направлении (направлении Y) и втором направлении (направлении Х) и образуют куски 10bh листового материала. Подающая часть 5 включает в себя первый режущий валик 53, включающий в себя множество режущих ножей 51, которые выполняют разрезание в первом направлении, и второй режущий валик 54, включающий в себя множество режущих ножей 52, которые выполняют разрезание во втором направлении. Подающая часть 5 включает в себя один принимающий валик 55, расположенный напротив первого режущего валика 53 и второго режущего валика 54.

[0027]

Как проиллюстрировано на фиг.4–6, поверхность первого режущего валика 53 выполнена с множеством режущих ножей 51, 51, 51, …, проходящих непрерывно на всей наружной окружной периферии первого режущего валика 53 вдоль направления по окружности первого режущего валика 53, при этом режущие ножи выровнены в аксиальном направлении (направлении Х) первого режущего валика 53. При получении движущей силы от источника движущей силы, такого как электродвигатель, первый режущий валик 53 вращается в направлении стрелки R3. Интервал между режущими ножами 51, 51, 51, …, соседними друг с другом в аксиальном направлении первого режущего валика 53, по существу соответствует ширине (длине в боковом направлении; длине в направлении Х) каждого куска 10bh листового материала, образованного разрезанием. Строго говоря, в зависимости от натяжения во время транспортирования листового материала волокнистый листовой материал 10bs может быть разрезан в состоянии, в котором он сужен в направлении Х ширины; таким образом, при снятии данного натяжения ширина каждого полученного куска 10bh листового материала может стать больше ширины интервала между режущими ножами 51, 51, 51, ….

[0028]

Как проиллюстрировано на фиг.4–6, поверхность второго режущего валика 54 выполнена с множеством режущих ножей 52, 52, 52, …, проходящих непрерывно на всей ширине второго режущего валика 54 вдоль аксиального направления второго режущего валика 54, при этом режущие ножи расположены с интервалами между ними, определяемыми в направлении вдоль окружности второго режущего валика 54. При получении движущей силы от источника движущей силы, такого как электродвигатель, второй режущий валик 54 вращается в направлении стрелки R4.

[0029]

Как проиллюстрировано на фиг.4–6, принимающий валик 55 представляет собой гладкий валик, имеющий гладкую поверхность. При получении движущей силы от источника движущей силы, такого как электродвигатель, принимающий валик 55 вращается в направлении стрелки R5.

[0030]

Как проиллюстрировано на фиг.4–6, подающая часть 5 включает в себя напротив поверхности принимающего валика 55 – в порядке от стороны, расположенной ближе по ходу, к стороне, расположенной дальше по ходу в направлении вращения (направлении стрелки R5): свободно вращающийся валик 56, который обеспечивает подачу волокнистого листового материала 10bs между принимающим валиком 55 и первым режущим валиком 53, первый режущий валик 53, который обеспечивает разрезание волокнистого листового материала 10bs в первом направлении, прижимной валик 57, который обеспечивает подачу множества непрерывных кусков 10bh1 листового материала, которые были получены разрезанием в первом направлении и проходят в первом направлении, между принимающим валиком 55 и вторым режущим валиком 54, и второй режущий валик 54, который обеспечивает разрезание полосок 10bh1 из кусков листового материала во втором направлении. Подающая часть 5 также включает в себя свободно вращающийся валик (непроиллюстрированный), который обеспечивает перемещение волокнистого листового материала 10bs, и подающий валик обеспечивает подачу волокнистого листового материала 10bs между принимающим валиком 55 и первым режущим валиком 53. Подающий валик выполнен с возможностью приведения его во вращение посредством приводного устройства, такого как серводвигатель. По соображениям, связанным с предотвращением проскальзывания волокнистого листового материала 10bs, подающий валик может быть выполнен менее скользким посредством образования канавок, проходящих в аксиальном направлении на всей окружной периферии, на его поверхности или посредством подвергания всей окружной периферии обработке для нанесения покрытия для увеличения силы трения. Кроме того, проскальзывание может подавляться посредством зажима волокнистого листового материала между подающим валиком и прижимным валиком.

[0031]

Как проиллюстрировано на фиг.4–6, подающая часть 5 включает в себя всасывающее сопло 58, которое всасывает куски 10bh листового материала, образованные вторым режущим валиком 54. Всасывающее сопло 58 имеет всасывающее отверстие 581, которое расположено под вторым режущим валиком 54, – то есть ближе к стороне, расположенной дальше по ходу в направлении вращения второго режущего валика 54 (направлении стрелки R4), чем точка, в которой второй режущий валик 54 и принимающий валик 55 наиболее приближены друг к другу. Всасывающее отверстие 581 всасывающего сопла 58 проходит на всей ширине второго режущего валика 54. По соображениям, связанным с повышением способности к всасыванию кусков 10bh листового материала, предпочтительно, чтобы всасывающее отверстие 581 всасывающего сопла 58 было расположено под принимающим валиком 55 и вторым режущим валиком 54 так, чтобы оно находилось напротив них между принимающим валиком 55 и вторым режущим валиком 54. По соображениям, связанным с дополнительным повышением способности к всасыванию кусков 10bh листового материала, предпочтительно, чтобы всасывающее отверстие 581 всасывающего сопла 58 «охватывало» наружную поверхность второго режущего валика 54 так, чтобы, если смотреть со стороны боковой поверхности принимающего валика 55 и второго режущего валика 54, длина дуги всасывающего отверстия 581, расположенной напротив второго режущего валика 54, была больше длины дуги всасывающего отверстия 581, расположенной напротив принимающего валика 55, как проиллюстрировано на фиг.6.

[0032]

Как проиллюстрировано на фиг.4 и 5, всасывающее сопло 56 соединено посредством всасывающей трубы 59 со стороной верхней плиты 31 короба 3. Куски 10bh листового материала, всосанные из всасывающего отверстия 581 всасывающего сопла 58, подаются внутрь короба 3 в середине короба 3 по всасывающей трубе 59. Место соединения всасывающей трубы 59 и короба 3 находится между стороной дефибрирующей части 2 и стороной вращающегося барабана 4 в коробе 3 и находится ближе к выходной стороне короба 3, чем труба 36 для диспергирования впитывающих частиц. Однако место соединения всасывающей трубы 59 и короба 3 не ограничено этим, и оно может находиться, например, на стороне нижней плиты 32, а не на стороне верхней плиты 31 короба 3.

[0033]

Как проиллюстрировано на фиг.4 и 5, прижимная лента 7 расположена рядом с местом короба 3, находящимся с его выходной стороны, и расположена вдоль наружной окружной периферийной поверхности 4f, находящейся рядом с пространством В вращающегося барабана 4. В пространстве В создано нулевое давление (атмосферное давление) или отрицательное давление, более слабое, чем в пространстве А вращающегося барабана 4. Прижимная лента 7 представляет собой бесконечную воздухопроницаемую или воздухонепроницаемую ленту, образует «перемычку» между валиками 71 и 72 и вращается в соответствии с вращением вращающегося барабана 4. Благодаря прижимной ленте 7 скопление 100а в углублении 41 для накапливания может удерживаться внутри углубления 41 для накапливания до тех пор, пока скопление не будет перемещено на вакуумный конвейер 8.

[0034]

Как проиллюстрировано на фиг.4 и 5, вакуумный конвейер 8 расположен под вращающимся барабаном 4 и расположен рядом с наружной окружной периферийной поверхностью 4f, находящейся рядом с тем пространством С вращающегося барабана 4, в котором давление задано нулевым (представляет собой атмосферное давление) или задано на уровне небольшого положительного давления. Слабое положительное давление может быть обеспечено, например, посредством вдувания воздуха из внутреннего пространства основной части 42 барабана в пространство, наружное по отношению к наружной окружной периферийной поверхности 4f. Вакуумный конвейер 8 включает в себя: бесконечную воздухопроницаемую ленту 83, которая охватывает ведущий ролик 81 и ведомые ролики 82, 82, и вакуумную камеру 84, расположенную в месте напротив наружной окружной периферийной поверхности 4f, находящейся рядом с пространством С вращающегося барабана 4, с другой стороны воздухопроницаемой ленты 83. Лист 100b для обертывания сердцевины, который образован из тонкой бумаги или нетканого материала, проницаемого для жидкостей, вводится на вакуумный конвейер 8.

[0035]

С выходной стороны вакуумного конвейера 8 производственное устройство 1 дополнительно включает в себя направляющие плиты для загибания (непроиллюстрированные), которые обеспечивают загибание листа 100b для обертывания сердцевины в направлении ширины для обертывания скопления 100а’, размещенного на одной поверхности листа 100b для обертывания сердцевины. Направляющие плиты для загибания (непроиллюстрированные) обеспечивают загибание обеих боковых сторон листа 100b для обертывания сердцевины, которые проходят вдоль направления транспортирования, на скопление 100а’ для формирования заготовки 101 впитывающего элемента.

[0036]

Как проиллюстрировано на фиг.4 и 5, сжимающая часть 700 расположена по ходу за направляющими плитами для загибания (непроиллюстрированными). Сжимающая часть 700 включает в себя два металлических гладких валика 701а, 701b, имеющих гладкую поверхность. По меньшей мере, один из валиков выполнен с возможностью приведения его во вращение посредством приводного устройства (непроиллюстрированного). Приводное устройство может представлять собой, например, серводвигатель. По соображениям, связанным со сжатием всей заготовки 101, образованной посредством использования направляющих плит для загибания (непроиллюстрированных), предпочтительно, чтобы оба гладких валика 701а, 701b приводились во вращение посредством приводного устройства. В этом случае два гладких валика 701а, 701b могут приводиться в движение непосредственно приводным устройством, или один из валиков может приводиться в движение посредством приводного устройства, и приводное усилие может передаваться другому валику с помощью передаточного средства, такого как зубчатая передача. Кроме того, два гладких валика 701а, 701b выполнены с такой конфигурацией, что расстояние между валиками можно регулировать посредством перемещения одного гладкого валика 701а в направлении его удаления от другого гладкого валика 701b, используя устройство регулирования расстояния (непроиллюстрированное). Устройство регулирования расстояния может представлять собой устройство регулирования расстояния, в котором используется, например, шариковый винт.

[0037]

Кроме того, производственное устройство 1 также включает в себя резальное устройство (непроиллюстрированное) с выходной стороны сжимающей части 700. Резальное устройство обеспечивает изготовление отдельных впитывающих элементов 100. В качестве резального устройства можно использовать без особого ограничения устройство любого типа, обычно используемое для разрезания непрерывной ленты впитывающих элементов при изготовлении впитывающих изделий, таких как гигиенические прокладки, урологические прокладки, используемые при легкой степени недержания, ежедневные прокладки для трусов и подгузники. Примером резального устройства является пара из режущего валика, имеющего режущий нож на его окружной периферийной поверхности, и опорного валика, имеющего ровную и гладкую окружную периферийную поверхность для приема режущего ножа.

[0038]

Далее будет описан способ изготовления впитывающего элемента 100 посредством использования вышеупомянутого производственного устройства 1, то есть вариант осуществления способа изготовления впитывающего элемента по настоящему изобретению.

[0039]

Как проиллюстрировано на фиг.4 и 5, способ изготовления впитывающего элемента 100 включает: этап транспортирования, заключающийся в транспортировании множества кусков 10bh листового материала к углублению 41 для накапливания, которое служит в качестве накапливающей части, посредством использования короба 3, который служит в качестве транспортирующей части; этап накапливания, заключающийся в накапливании множества кусков 10bh листового материала, перемещенных на этапе транспортирования, в углублении 41 для накапливания и формировании скопления 100а’, которое представляет собой составляющий элемент впитывающего элемента 100, и этап сжатия, заключающийся в сжатии сформированного скопления 100а’ на всей его протяженности в направлении толщины. Кроме того, способ изготовления впитывающего элемента 100 согласно представленному варианту осуществления включает этап дефибрирования, заключающийся в разделении непрерывного гидрофильного листового материала 10as на волокна и получении гидрофильных волокон 10а. Кроме того, способ изготовления впитывающего элемента 100 согласно представленному варианту осуществления включает: этап разрезания, заключающийся в разрезании волокнистого листового материала 10bs с заданными длинами в первом направлении и втором направлении и образовании кусков 10bh листового материала, и этап всасывания, заключающийся во всасывании кусков 10bh листового материала, полученных на этапе разрезания, и их подаче внутрь короба 3, служащего в качестве транспортирующей части. Кроме того, способ изготовления впитывающего элемента 100 согласно представленному варианту осуществления включает этап обертывания, заключающийся в обертывании сформированного скопления 100а’ листом 100b для обертывания сердцевины для образования заготовки 101 посредством этого, и на этапе сжатия заготовку 101, образованную на этапе обертывания, сжимают на всей ее протяженности в направлении толщины. Способ изготовления впитывающего элемента 100 будет подробно описан ниже.

[0040]

Сначала в пространстве А внутри вращающегося барабана 4 и во внутреннем пространстве вакуумной камеры 84 для вакуумного конвейера 8 создают отрицательное давление посредством приведения в действие воздуховсасывающих вентиляторов (непроиллюстрированных), соответственно соединенных с ними. За счет создания отрицательного давления в пространстве А воздушный поток для транспортирования материала впитывающего элемента 100 к наружной окружной периферийной поверхности 4f вращающегося барабана 4 создается внутри короба 3. Кроме того, волокноотделяющую машину 21 и вращающийся барабан 4 приводят во вращение, первый режущий валик 53, второй режущий валик 54 и принимающий валик 55 приводят во вращение, и прижимную ленту 7 и вакуумный конвейер 8 приводят в действие.

[0041]

Далее, как проиллюстрировано на фиг.4 и 5, этап дефибрирования выполняют для разделения непрерывного гидрофильного листового материала 10as на волокна посредством подачи листового материала в волокноотделяющую машину 21 при использовании двух подающих валиков 23, 23 и для получения гидрофильных волокон 10а. Гидрофильные волокна 10а, которые представляют собой дефибрированный волокнистый материал, подают из волокноотделяющей машины 21 в короб 3. Два подающих валика 23, 23 обеспечивают регулирование скорости подачи гидрофильного листового материала 10as в волокноотделяющую машину 21; на этапе дефибрирования осуществляется регулирование подачи гидрофильного листового материала 10as в волокноотделяющую машину 21.

[0042]

Данный способ изготовления впитывающего элемента 100 дополнительно включает этап разрезания, отдельный от этапа дефибрирования. На этапе разрезания, как проиллюстрировано на фиг.6, волокнистый листовой материал 10bs разрезают и куски 10bh листового материала образуют, используя: первый режущий валик 53, включающий в себя режущие ножи 51, которые выполняют разрезание в первом направлении (направлении Y), и второй режущий валик 54, включающий в себя режущие ножи 52, которые выполняют разрезание во втором направлении (направлении Х). На этапе разрезания при использовании первого режущего валика 53, который обеспечивает разрезание волокнистого листового материала 10bs в первом направлении, второго режущего валика 54, который обеспечивает разрезание листового материала во втором направлении, и одного принимающего валика 55, расположенного напротив первого режущего валика 53 и второго режущего валика 54, волокнистый листовой материал 10bs вводят в зону между первым режущим валиком 53 и принимающим валиком 55 и разрезают с заданной длиной в первом направлении для образования полосок 10bh1 из кусков листового материала, и образованные полоски 10bh1 из кусков листового материала перемещают посредством принимающего валика 55 и разрезают с заданной длиной во втором направлении между вторым режущим валиком 54 и принимающим валиком 55 для образования кусков 10bh листового материала. Этап разрезания по данному варианту осуществления подробно описан ниже.

[0043]

На этапе разрезания, проиллюстрированном на фиг.6, волокнистый листовой материал 10bs перемещают, используя подающий валик (непоказанный). Подающий валик обеспечивает регулирование скорости перемещения/транспортирования волокнистого листового материала 10bs; на этапе разрезания обеспечивается регулирование скорости перемещения волокнистого листового материала 10bs.

[0044]

Как проиллюстрировано на фиг.6, на этапе разрезания волокнистый листовой материал 10bs, перемещенный посредством подающего валика, вводят посредством свободно вращающегося валика 56 в зону между принимающим валиком 55 и первым режущим валиком 53. Волокнистый листовой материал 10bs вводят в зону между принимающим валиком 55, который представляет собой гладкий валик, вращающийся в направлении стрелки R5, и первым режущим валиком 53, который вращается в направлении стрелки R3, и посредством множества режущих ножей 51, 51, 51, …, которые предусмотрены на поверхности первого режущего валика 53 и проходят вдоль первого направления с интервалами между ними, определяемыми во втором направлении, волокнистый листовой материал 10bs разрезают в первом направлении в местах, находящихся на расстояниях друг от друга во втором направлении. Выполнение разрезания так, как описано выше, обеспечивает образование множества полосок 10bh1 из кусков листового материала, которые проходят в первом направлении и расположены рядом друг с другом во втором направлении. Множество режущих ножей 51, 51, 51, … расположены на поверхности первого режущего валика 53 с одинаковыми интервалами во втором направлении. Таким образом, волокнистый листовой материал 10bs разрезают с равными интервалами, и образуют множество полосок 10bh1 из кусков листового материала, имеющих одинаковую ширину (длину во втором направлении). По соображениям, связанным с гарантированием того, что куски 10bh листового материала будут иметь необходимые размеры для достижения заданных эффектов, предпочтительно, чтобы средняя ширина полосок 10bh1 из кусков листового материала, образованных на этапе разрезания, составляла от 0,1 до 10 мм, более предпочтительно от 0,3 до 6 мм, еще более предпочтительно от 0,5 до 5 мм. В данном варианте осуществления ширина каждой полоски 10bh1 из кусков листового материала, полученной разрезанием посредством первого режущего валика 53, соответствует длине стороны каждого куска 10bh листового материала, образуемого в конечном счете, которая определяется в боковом направлении. Тем не менее, разрезание может быть выполнено так, что ширина каждой полоски 10bh1 из кусков листового материала, полученной разрезанием посредством первого режущего валика 53, будет соответствовать длине стороны каждого куска 10bh листового материала, образуемого в конечном счете, которая определяется в направлении длины. В этом случае средняя ширина полосок 10bh1 из кусков листового материала, полученных разрезанием посредством первого режущего валика 53, предпочтительно составляет от 0,3 до 30 мм, более предпочтительно от 1 до 15 мм, еще более предпочтительно от 2 до 10 мм. Множество полосок 10bh1 из кусков листового материала, которые были образованы, перемещаются на окружную периферийную поверхность принимающего валика 55, который вращается в направлении стрелки R5, перемещаются между принимающим валиком 55 и прижимным валиком 57 и вводятся в зону между принимающим валиком 55 и вторым режущим валиком 54 посредством прижимного валика 57.

[0045]

Затем, как проиллюстрировано на фиг.6, на этапе разрезания множество полосок 10bh1 из кусков листового материала, которые расположены рядом друг с другом во втором направлении и проходят в первом направлении, вводятся в зону между принимающим валиком 55, который вращается в направлении стрелки R5, и вторым режущим валиком 54, который вращается в направлении стрелки R4, и посредством множества режущих ножей 52, 52, 52, …, которые предусмотрены на поверхности второго режущего валика 54 и проходят на всей ширине валика вдоль второго направления с равными интервалами между ними в направлении вращения второго режущего валика 54, множество полосок 10bh1 из кусков листового материала разрезаются вдоль второго направления и с промежутками в первом направлении. Выполнение разрезания так, как описано выше, обеспечивает образование множества прямоугольных кусков 10bh листового материала, длина которых в первом направлении больше длины во втором направлении. Множество режущих ножей 52, 52, 52, … расположены на поверхности второго режущего валика 54 с одинаковыми интервалами в направлении вдоль его окружности. Таким образом, множество полосок 10bh1 из кусков листового материала разрезают с равными интервалами, и образуют множество прямоугольных кусков 10bh листового материала, имеющих одинаковую длину в первом направлении. По соображениям, связанным с гарантированием того, что куски 10bh листового материала будут иметь необходимые размеры для достижения заданных эффектов, предпочтительно, чтобы средняя длина каждого куска 10bh листового материала, образованного на этапе разрезания, составляла от 0,3 до 30 мм, более предпочтительно от 1 до 15 мм, еще более предпочтительно от 2 до 10 мм. В данном варианте осуществления длина каждого куска 10bh листового материала, полученного разрезанием посредством второго режущего валика 54, соответствует длине стороны каждого куска 10bh листового материала, определяемой в направлении длины. Тем не менее, разрезание может быть выполнено так, что длина каждого куска 10bh листового материала, полученного разрезанием посредством второго режущего валика 54, будет соответствовать длине стороны каждого куска 10bh листового материала, определяемой в боковом направлении. В этом случае длина (ширина) каждого куска 10bh листового материала, полученного разрезанием посредством второго режущего валика 54, предпочтительно составляет от 0,1 до 10 мм, более предпочтительно от 0,3 до 6 мм, еще более предпочтительно от 0,5 до 5 мм.

[0046]

На этапе разрезания волокнистый листовой материал 10bs разрезают в первом направлении и разрезают с заданной длиной во втором направлении для получения кусков 10bh листового материала посредством этого. Таким образом, размер получаемых кусков 10bh листового материала можно легко отрегулировать до намеченного размера, и большое число кусков 10bh листового материала с одинаковым размером могут быть легко изготовлены с высокой точностью. Следует отметить, что даже в случаях, когда куски 10bh листового материала образуют разрезанием в первом направлении или втором направлении посредством использования первого режущего валика 53, включающего в себя режущие ножи 51, или второго режущего валика 54, включающего в себя режущие ножи 52, разрезание может привести к взлохмачиванию синтетических волокон на периферии образованных кусков 10bh листового материала. Кроме того, если режущие ножи 51, 52 станут изношенными или их состояние ухудшится иным образом, может возникнуть ситуация, при которой волокнистый листовой материал 10bs не будет разрезан успешно, в результате чего множество кусков 10bh листового материала окажутся соединенными.

[0047]

После этого выполняют этап всасывания для всасывания кусков 10bh листового материала, которые были получены на этапе разрезания и являются длинными в первом направлении, и подачи кусков листового материала внутрь короба 3. Подающая часть 5 включает в себя всасывающее сопло 58, всасывающее отверстие 581 которого расположено под вторым режущим валиком 54, то есть ближе к выходной стороне в направлении вращения второго режущего валика 54 (направлении стрелки R4), чем точка, в которой второй режущий валик 54 и принимающий валик 55 наиболее приближены друг к другу, как проиллюстрировано на фиг.4 и 5. На этапе всасывания куски 10bh листового материала, которые образованы разрезанием и получены посредством второго режущего валика 54, всасываются за счет использования всасывающего сопла 58. При размещении всасывающего отверстия 581 всасывающего сопла 58 под вторым режущим валиком 54, то есть ближе к выходной стороне в направлении R4 вращения второго режущего валика 54, чем точка, в которой второй режущий валик 54 и принимающий валик 55 наиболее приближены друг к другу, множество кусков 10bh листового материала, полученных разрезанием и образованных посредством второго режущего валика 54 и принимающего валика 55, могут эффективно всасываться.

[0048]

После этого выполняют этап транспортирования для транспортирования кусков 10bh листового материала, которые были поданы внутрь короба 3, к углублению 41 для накапливания в воздушном потоке посредством использования короба 3. Если, как описано выше, куски 10bh листового материала имеют взлохмаченную периферию или множество кусков 10bh листового материала соединены, при подаче кусков 10bh листового материала внутрь короба 3 взлохмаченные куски 10bh листового материала могут соединяться вместе и могут формироваться скопления 10К кусков 10bh листового материала, как проиллюстрировано на фиг.7. Таким образом, на этапе транспортирования куски 10bh листового материала транспортируют посредством воздушного потока, создаваемого внутри короба 3, в диспергированном состоянии и состоянии взвешенности в воздухе к углублению 41 для накапливания на наружной окружной периферийной поверхности 4f вращающегося барабана 4. Куски 10bh листового материала, всосанные на этапе всасывания, подаются внутрь короба 3 по всасывающей трубе 59. Кроме того, воздушный поток для перемещения материалов впитывающего элемента 100 к наружной окружной периферийной поверхности 4f вращающегося барабана 4 создается заранее внутри проточного канала 30 короба 3. Таким образом, множество кусков 10bh листового материала подаются внутрь короба 3 в месте в середине, определяемой в направлении прохождения воздушного потока внутри короба 3.

[0049]

Как проиллюстрировано на фиг.7, даже если скопление 10К кусков 10bh листового материала будет непреднамеренно подано, скорость воздушного потока, уже проходящего в проточном канале 30 короба 3 к выходной стороне, превышает скорость перемещения множества кусков 10bh листового материала, подаваемых в середине в проточный канал 30 короба 3 по всасывающей трубе 59, по направлению к выходной стороне, таким образом, когда скопление 10К кусков 10bh листового материала подается в проточный канал 30 короба 3, скопление 10К кусков 10bh листового материала сталкивается с уже проходящим воздушным потоком. Как проиллюстрировано на фиг.7, вследствие удара при контакте с воздушным потоком в скоплении 10К кусков 10bh листового материала, которое столкнулось с воздушным потоком, распутываются части, в которых куски 10bh листового материала соединены вместе вследствие неполадки при разрезании или чрезмерного спутывания, вызываемого взлохмачиванием, возникающим при разрезании, и скопление разделяется на отдельные куски 10bh листового материала и перемещается в диспергированном состоянии и состоянии взвешенности в воздухе к выходной стороне. Как описано выше, на этапе транспортирования по данному варианту осуществления куски 10bh листового материала транспортируются в диспергированном состоянии и состоянии взвешенности в воздухе за счет разделения на отдельные куски 10bh листового материала, и поэтому может стабильно формироваться скопление 100а’, в котором куски 10bh листового материала распределены равномерно.

[0050]

Впитывающий элемент 100, изготавливаемый способом изготовления впитывающего элемента, включает в себя гидрофильные волокна 10а. На этапе транспортирования куски 10bh листового материала, полученные на этапе разрезания, и гидрофильные волокна 10а, полученные на этапе дефибрирования, транспортируются при их одновременном смешивании к углублению 41 для накапливания. Во время транспортирования к углублению 41 для накапливания куски 10bh листового материала и гидрофильные волокна 10а сталкиваются друг с другом в воздушном потоке, посредством чего улучшается диспергированное состояние и состояние взвешенности в воздухе кусков 10bh листового материала. Кроме того, куски 10bh листового материала и гидрофильные волокна 10а транспортируются в воздушном потоке в диспергированном состоянии и состоянии взвешенности в воздухе, в котором куски листового материала и гидрофильные волокна смешиваются.

[0051]

На этапе транспортирования гидрофильные волокна 10а и куски 10bh листового материала подаются в местах, отличающихся друг от друга вдоль направления прохождения воздушного потока внутри (в проточном канале 30) короба 3. Кроме того, гидрофильные волокна 10а транспортируются при их подаче в месте, находящемся ближе к входной стороне в направлении прохождения воздушного потока, чем место, в котором подаются куски 10bh листового материала. Другими словами, как проиллюстрировано на фиг.4 и 5, волокноотделяющая машина 21, используемая для этапа дефибрирования, расположена ближе к входной стороне короба 3, чем всасывающее сопло 58. На этапе транспортирования гидрофильные волокна 10а, полученные на этапе дефибрирования, подаются в проточный канал 30 короба 3 с входной стороны в направлении прохождения воздушного потока в коробе 3, и множество кусков 10bh листового материала, подвергшихся этапу всасывания, подаются в проточный канал 30 короба 3 в середине короба 3. На этапе транспортирования гидрофильные волокна 10а, подаваемые из волокноотделяющей машины 21 в проточный канал 30 короба 3, транспортируются воздушным потоком, проходящим в проточном канале 30 короба 3, по направлению к наружной окружной периферийной поверхности 4f вращающегося барабана 4 из места, находящегося ближе к входной стороне в направлении прохождения воздушного потока, чем место, в котором подаются множество кусков 10bh листового материала.

[0052]

В данном случае на этапе транспортирования при соединении кусков 10bh листового материала и гидрофильных волокон 10а друг с другом внутри короба 3 скорость Vb транспортирования кусков 10bh листового материала отличается от скорости Va транспортирования гидрофильных волокон 10а. Кроме того, направленная к выходной стороне составляющая Va1 вектора скорости, представляющей собой скорость Va транспортирования гидрофильных волокон 10а, превышает направленную к выходной стороне составляющую Vb1 вектора скорости, представляющей собой скорость Vb транспортирования кусков 10bh листового материала. Следует отметить, что направленная к выходной стороне составляющая Va1 вектора скорости, представляющей собой скорость Va транспортирования гидрофильных волокон 10а, представляет собой составляющую вектора скорости, проходящую в горизонтальном направлении, когда скорость Va транспортирования разделена на составляющую Va1 вектора скорости, проходящую в горизонтальном направлении, и составляющую Va2 вектора скорости, проходящую в вертикальном направлении, на спроецированном изображении, если смотреть на короб 3 со стороны его боковой поверхности, как проиллюстрировано на фиг.8. Аналогичным образом, направленная к выходной стороне составляющая Vb1 вектора скорости, представляющей собой скорость Vb транспортирования кусков 10bh листового материала, представляет собой составляющую вектора скорости, проходящую в горизонтальном направлении, когда скорость Vb транспортирования разделена на составляющую Vb1 вектора скорости, проходящую в горизонтальном направлении, и составляющую Vb2 вектора скорости, проходящую в вертикальном направлении, на спроецированном изображении, если смотреть на короб 3 со стороны его боковой поверхности, как проиллюстрировано на фиг.8. На этапе транспортирования гидрофильные волокна 10а подаются из места, находящегося ближе к стороне входа, чем куски 10bh листового материала. Таким образом, когда куски 10bh листового материала и гидрофильные волокна 10а соединяются друг с другом, направленная к выходной стороне составляющая Va1 вектора скорости гидрофильных волокон 10а превышает направленную к выходной стороне составляющую Vb1 вектора скорости кусков 10bh листового материала. В частности, в представленном варианте осуществления куски 10bh листового материала подаются в проточный канал 30 короба 3 посредством всасывающей трубы 59, которая проходит в направлении, пересекающемся с направлением прохождения воздушного потока в коробе 3. Таким образом, в отношении скорости перемещения кусков 10bh листового материала непосредственно перед их подачей в проточный канал 30 короба 3 можно указать, что составляющая вектора скорости, направленная к выходной стороне в направлении прохождения воздушного потока внутри короба 3, не становится большой. Следовательно, направленная к выходной стороне в направлении прохождения воздушного потока составляющая Va1 вектора скорости, представляющей собой скорость Va транспортирования гидрофильных волокон 10а, скорее всего, будет превышать направленную к выходной стороне в направлении прохождения воздушного потока составляющую Vb1 вектора скорости, представляющей собой скорость Vb транспортирования кусков 10bh листового материала. Таким образом, даже если скопление 10К кусков 10bh листового материала будет случайно подано в проточный канал 30 короба 3, скопление 10К кусков 10bh листового материала будет сталкиваться с уже проходящими гидрофильными волокнами 10а. При этом в скоплении 10К кусков 10bh листового материала, столкнувшемся с гидрофильными волокнами 10а, спутанные части и т.д., возникшие в результате взлохмачивания, образовавшегося при разрезании, дополнительно распутываются за счет удара при контакте с гидрофильными волокнами 10а, как проиллюстрировано на фиг.8, и скопление разделяется на отдельные куски 10bh листового материала и транспортируется в диспергированном состоянии и состоянии взвешенности в воздухе к выходной стороне. На этапе транспортирования столкновение между скоплением 10К кусков 10bh листового материала и гидрофильными волокнами 10а в воздушном потоке обеспечивает дополнительное разделение отдельных кусков 10bh листового материала и улучшение диспергированного состояния и состояния взвешенности в воздухе, и гидрофильные волокна 10а и куски 10bh листового материала, таким образом, транспортируются воздушным потоком в диспергированном состоянии и состоянии взвешенности в воздухе при их одновременном смешивании. Таким образом, даже если образуются куски 10bh листового материала с взлохмаченной периферией или множество кусков 10bh листового материала соединены перед подачей внутрь короба 3, легко обеспечить стабильное изготовление скопления 100a’, в котором куски 10bh листового материала и гидрофильные волокна 10а распределены равномерно.

[0053]

Кроме того, впитывающий элемент 100, изготавливаемый данным способом изготовления впитывающего элемента 100, включает в себя впитывающие частицы 10с помимо гидрофильных волокон 10а. На этапе транспортирования помимо столкновения между кусками 10bh листового материала и гидрофильными волокнами 10а обеспечивается столкновение кусков 10bh листового материала, полученных на этапе разрезания, и впитывающих частиц 10с в воздушном потоке во время транспортирования кусков 10bh листового материала и впитывающих частиц 10с к углублению 41 для накапливания, посредством чего улучшается диспергированное состояние кусков 10bh листового материала и состояние их взвешенности в воздухе. Кроме того, куски 10bh листового материала и впитывающие частицы 10с транспортируются воздушным потоком в диспергированном состоянии и состоянии взвешенности в воздухе, в котором куски листового материала и впитывающие частицы смешиваются.

[0054]

На этапе транспортирования впитывающие частицы 10с и куски 10bh листового материала подаются в местах, отличающихся друг от друга вдоль направления прохождения воздушного потока. Кроме того, впитывающие частицы 10с подаются в месте, находящемся ближе к входной стороне в направлении потока, чем место, в котором подаются куски 10bh листового материала. Другими словами, как проиллюстрировано на фиг.4 и 5, труба 36 для диспергирования впитывающих частиц расположена ближе к входной стороне короба 3, чем всасывающее сопло 58. На этапе транспортирования впитывающие частицы 10с подаются в проточный канал 30 короба 3 в месте короба 3, находящемся ближе к его входной стороне, чем всасывающее сопло 58, и множество кусков 10bh листового материала, подвергшихся этапу всасывания, подаются в проточный канал 30 короба 3 в месте, находящемся ближе к выходной стороне короба 3, чем место расположения трубы 36 для диспергирования впитывающих частиц. На этапе транспортирования впитывающие частицы 10с, подаваемые из трубы 36 для диспергирования впитывающих частиц в проточный канал 30 короба 3, транспортируются воздушным потоком, проходящим в проточном канале 30 короба 3, по направлению к наружной окружной периферийной поверхности 4f вращающегося барабана 4 из места, находящегося ближе к входной стороне в направлении прохождения воздушного потока, чем место, в котором подаются множество кусков 10bh листового материала.

[0055]

В данном случае на этапе транспортирования при соединении кусков 10bh листового материала и впитывающих частиц 10с друг с другом скорость Vb транспортирования кусков 10bh листового материала отличается от скорости Vс транспортирования впитывающих частиц 10с. Кроме того, направленная к выходной стороне составляющая Vс1 вектора скорости, представляющей собой скорость Vс транспортирования впитывающих частиц 10с, превышает направленную к выходной стороне составляющую Vb1 вектора скорости, представляющей собой скорость Vb транспортирования кусков 10bh листового материала. Следует отметить, что направленная к выходной стороне составляющая Vс1 вектора скорости, представляющей собой скорость Vс транспортирования впитывающих частиц 10с, представляет собой составляющую вектора скорости, проходящую в горизонтальном направлении, когда скорость Vс транспортирования разделена на составляющую Vс1 вектора скорости, проходящую в горизонтальном направлении, и составляющую Vс2 вектора скорости, проходящую в вертикальном направлении, на спроецированном изображении, если смотреть на короб 3 со стороны его боковой поверхности, как проиллюстрировано на фиг.9. На этапе транспортирования по данному варианту осуществления впитывающие частицы 10с подаются из места, находящегося ближе к стороне входа, чем куски 10bh листового материала. Таким образом, когда куски 10bh листового материала и впитывающие частицы 10с соединяются друг с другом, направленная к выходной стороне составляющая Vс1 вектора скорости впитывающих частиц 10с превышает направленную к выходной стороне составляющую Vb1 вектора скорости кусков 10bh листового материала. Таким образом, если скопление 10К кусков 10bh листового материала будет подано в проточный канал 30 короба 3, скопление 10К кусков 10bh листового материала будет сталкиваться с уже проходящими впитывающими частицами 10с. При этом в скоплении 10К кусков 10bh листового материала, столкнувшемся с впитывающими частицами 10с, спутанные части и т.д., возникшие в результате взлохмачивания, образовавшегося при разрезании, дополнительно распутываются за счет удара при контакте с впитывающими частицами 10с, как проиллюстрировано на фиг.9, и скопление разделяется на отдельные куски 10bh листового материала и транспортируется в диспергированном состоянии и состоянии взвешенности в воздухе к выходной стороне. На этапе транспортирования столкновение скопления 10К кусков 10bh листового материала с гидрофильными волокнами 10а в воздушном потоке, а также с впитывающими частицами 10с обеспечивает дополнительное разделение отдельных кусков 10bh листового материала и улучшение диспергированного состояния и состояния взвешенности в воздухе, и гидрофильные волокна 10а, куски 10bh листового материала и впитывающие частицы 10с, таким образом, транспортируются воздушным потоком в диспергированном состоянии и состоянии взвешенности в воздухе при их одновременном смешивании. Таким образом, легко обеспечить стабильное изготовление скопления 100a’, в котором гидрофильные волокна 10а, куски 10bh листового материала и впитывающие частицы 10с распределены равномерно. В частности, поскольку впитывающие частицы 10с имеют больший удельный вес, чем куски 10bh листового материала, куски 10bh листового материала легче разделяются на отдельные куски.

[0056]

После этого выполняют этап накапливания для накапливания кусков 10bh листового материала, перемещаемых на этапе транспортирования, в углублении 41 для накапливания для формирования скопления 100а’. На этапе накапливания не только куски 10bh листового материала, но и также гидрофильные волокна 10а и впитывающие частицы 10с скапливаются в углублении 41 для накапливания, выполненном на наружной окружной периферийной поверхности 4f вращающегося барабана 4, для формирования скопления 100а’ посредством этого. Куски 10bh листового материала, гидрофильные волокна 10а и впитывающие частицы 10с смешиваются во время их транспортирования к углублению 41 для накапливания в диспергированном состоянии и состоянии взвешенности в воздухе. Таким образом, в углублении 41 для накапливания куски 10bh листового материала будут размещены в состоянии, в котором они диспергированы в направлении в плоскости углубления 41 для накапливания. Кроме того, куски 10bh листового материала, гидрофильные волокна 10а и впитывающие частицы 10с скапливаются в смешанном состоянии в направлении толщины/глубины углубления 41 для накапливания. Скопление 100а’, скопившееся в углублении 41 для накапливания, как описано выше, включает в себя зоны, соответственно имеющие разные количества кусков 10bh листового материала, перекрывающих друг друга, во всей зоне в направлении толщины, при этом такие зоны присутствуют рассредоточенно как в продольном направлении, так и в направлении ширины скопления 100а’.

[0057]

Кроме того, каждый кусок 10bh листового материала имеет форму прямоугольника, длинного в первом направлении. Таким образом, на этапе транспортирования куски 10bh листового материала, скорее всего, будут перемещаться так, что продольное направление (первое направление) каждого из кусков 10bh листового материала будет ориентировано в направлении прохождения воздушного потока, при их транспортировании в направлении транспортирования посредством воздушного потока. Кроме того, на этапе накапливания куски 10bh листового материала скапливаются в перемещающемся углублении 41 для накапливания при сохранении их ориентации. Таким образом, легко формируется скопление 100а’ (см. фиг.1), в котором продольное направление (первое направление) кусков 10bh листового материала ориентировано в направлении Y транспортирования скопления 100а’. В данном документе выражение «продольное направление каждого из кусков 10bh листового материала ориентировано в направлении прохождения воздушного потока» означает, что угол, образованный между направлением потока и продольным направлением каждого куска 10bh листового материала, находится в пределах диапазона значений, составляющих менее 45 градусов. В данном варианте осуществления впитывающий элемент изготавливают так, что направление Y транспортирования представляет собой продольное направление, соответствующее направлению от передней стороны к задней стороне носителя. Таким образом, легко формируется скопление 100а’, в котором продольное направление каждого из кусков 10bh листового материала ориентировано в продольном направлении впитывающего элемента. Когда продольное направление (первое направление) каждого куска 10bh листового материала ориентировано в направлении транспортирования скопления 100а’, как описано выше, легко формируется скопление 100а (см. фиг.1), в котором гидрофильные волокна 10а сцеплены вместе в продольном направлении впитывающего элемента. Когда гидрофильные волокна 10а сцеплены в продольном направлении, легко обеспечивается диффузия выделяемой организмом, текучей среды в продольном направлении в изготовленном впитывающем элементе 100, и становится легко использовать всю поверхность впитывающего элемента 100. На этапе накапливания предпочтительно, чтобы продольное направление, по меньшей мере, 50% кусков 10bh листового материала, имеющихся в скоплении 100а’, было ориентировано в направлении транспортирования скопления 100а’, и более предпочтительно, чтобы продольное направление, по меньшей мере, 70% кусков 10bh листового материала, имеющихся в скоплении 100а’, было ориентировано в направлении транспортирования скопления 100а’. В данном документе выражение «продольное направление кусков 10bh листового материала ориентировано в направлении транспортирования скопления 100а’» означает, что угол, образованный между продольным направлением каждого куска 10bh листового материала и направлением транспортирования скопления 100а’, находится в пределах диапазона значений, составляющих менее 45 градусов. Предпочтительно, чтобы продольное направление, по меньшей мере, 50% кусков 10bh листового материала, включенных в скопление 100а’, сформированное таким образом, было ориентировано в продольном направлении впитывающего элемента 100, и более предпочтительно, чтобы продольное направление, по меньшей мере, 70% кусков 10bh листового материала, включенных в скопление 100а’, было ориентировано в продольном направлении впитывающего элемента 100.

[0058]

Скопление 100а’, в котором куски 10bh листового материала и гидрофильные волокна диспергированы, формируется вышеописанным образом в предназначенном для накапливания углублении 41 вращающегося барабана 4. В скоплении 100а’, сформированном таким образом, куски 10bh листового материала, которые имеют больший размер, чем гидрофильные волокна 10а, скапливаются с их рассредоточением в продольном направлении, которое представляет собой одно направление скопления 100а’, и в направлении ширины (см. фиг.3). Таким образом, большие зазоры могут быть образованы между соседними кусками 10bh листового материала. В способе изготовления по настоящему изобретению скопление 100а’, формирующееся в углублении 41 для накапливания, формируется непрерывно на всей окружной периферии вращающегося барабана 4 в направлении вдоль его окружности (направлении 2Y). После формирования данного скопления 100а’, при котором гидрофильные волокна 10а, синтетические волокна 10b и впитывающие частицы 10с скопились в углублении 41 для накапливания, вращающийся барабан 4 вращается дальше, и при поджиме скопления 100а’ в углублении 41 для накапливания посредством прижимной ленты 7, которая расположена рядом с наружной окружной периферийной поверхностью 4f, находящейся рядом с пространством В вращающегося барабана 4, скопление транспортируется в зону над вакуумным конвейером 8, как проиллюстрировано на фиг.4.

[0059]

После этого выполняют этап обертывания, при этом: скопление 100а’, полученное на этапе накапливания, размещают на листе 100b для обертывания сердцевины, который является непрерывным и перемещается, и скопление 100а’ обертывают листом 100b для обертывания сердцевины посредством загибания обеих боковых сторон листа 100b для обертывания сердцевины, которые проходят вдоль направления Y транспортирования, так, чтобы обе боковые стороны листа для обертывания сердцевины соответственно закрывали, по меньшей мере, обе боковые стороны скопления 100а’, размещенного на листе для обертывания сердцевины, которые проходят вдоль направления Y транспортирования. Как проиллюстрировано на фиг.4 и 5, когда скопление 100а’, находящееся в углублении 41 для накапливания, достигнет места напротив вакуумной камеры 84, расположенной рядом с пространством С вращающегося барабана 4, скопление выходит из углубления 41 для накапливания под действием всасывающей силы, действующей со стороны вакуумной камеры 84. Скопление 100а’, «выпущенное» из углубления 41 для накапливания, размещается на одной поверхности непрерывного листа 100b для обертывания сердцевины, перемещаемого посредством вакуумного конвейера 8. Таким образом, скопление 100а’, которое простирается непрерывно вдоль направления транспортирования, размещается на той части листа 100b для обертывания сердцевины, которая является центральной в направлении его ширины. После этого, как проиллюстрировано на фиг.4, одну боковую сторону листа 100b для обертывания сердцевины из двух боковых сторон, которые проходят вдоль направления транспортирования, загибают внутрь в направлении ширины на скопление 100а’ посредством направляющей плиты для загибания (непроиллюстрированной), и другую боковую сторону загибают внутрь в направлении ширины на скопление 100а’ посредством направляющей плиты для загибания. В случае данного этапа обертывания этап обертывания выполняют таким образом, при этом непрерывную заготовку 101 впитывающего элемента образуют посредством обертывания скопления 100а’ листом 100b для обертывания сердцевины.

[0060]