Изобретение относится к различным областям промышленности, прежде всего к ракетно-космической и авиационной, в частности к испытаниям сложных пневмосистем и может быть использовано для проведения испытаний пневмогидросистем (ПГС) космических аппаратов (КА) на прочность и герметичность конструкции.

Основной особенностью при проведении испытаний трубопроводов, коллекторов, емкостей и других составных частей ПГС является использование различных газовых сред в цикличном алгоритме проведения испытаний, как правило, по следующему циклу:

– испытание на прочность – подача сжатого воздуха заданного уровня давления в объект испытаний;

– испытание на герметичность – подача индикаторного газа (обычно гелиево-воздушной смеси) под избыточным давлением в объект испытаний, помещенный в герметичную камеру, для заключения о герметичности по наличию (или отсутствию) индикаторного газа в камере;

– эвакуация индикаторного газа из объекта испытаний вакуумным насосом;

– плавная заправка (консервация) сверхчистым азотом объекта испытаний под необходимым по технологическому процессу избыточным давлением.

При этом как повышение, так и понижение давления от одного уровня к другому должно происходить плавно с определенными временными выдержками, без резких перепадов давления. В ряде случаев такие испытания происходят длительное время (на герметичность по спаду давления и др.), в течение которого должна быть обеспечена постоянная величина давления и возможность оперативного контроля процесса испытаний с записью результатов в форме графика. Следовательно, это накладывает ряд требований к испытательному оборудованию, как по обеспечению безопасности труда персонала и минимизации влияния человеческого фактора, так и по обеспечению точного и малоинерционного контроля процесса.

Известны пневмостенды, предназначенные для испытаний отдельных элементов пневмооборудования (RU №2117979 C1, RU №97106963A). Как правило, для подачи давления на испытуемый объект они оснащены ручными вентилями и стрелочными манометрами.

К недостаткам подобных систем можно отнести необходимость большого количества ручных манипуляций с запорными и регулирующими устройствами, следовательно, наличие влияния человеческого фактора, что сказывается на безопасности и продолжительности времени выполнения технологических операций. Кроме того, отсутствует аппаратный контроль над правильной последовательностью выполнения операций, вследствие малой информативности оборудования.

Известны также устройства для задания и автоматического регулирования давления, включающие в себя датчики давления и автоматические регуляторы (RU № 93037833 A и SU № 658844 A1). Автоматический регулятор давления состоит из исполнительного механизма и регулирующего органа. Основной частью исполнительного механизма является чувствительный элемент, который сравнивает сигналы датчика и текущего значения регулируемого давления. Исполнительный механизм преобразует командный сигнал в регулирующее воздействие и в соответствующее перемещение подвижной части регулирующего органа электропневмоклапана.

К недостаткам подобных устройств можно отнести большую инерционность, жесткую аппаратную привязку к определенному, как правило, к одному уровню давления, на который настроено всё устройство, что снижает функциональность системы и увеличивает трудоемкость, из-за необходимости дополнительных технологических операций при переходе на другое давление или другой газ, например, с воздуха на азот или на гелиево-воздушную смесь.

В качестве прототипа выбрана автоматическая система регулирования давления, содержащая пневматическую систему с автоматическим регулированием давления посредством микропроцессорного управляющего органа непрерывного действия, к входу которого подключен посредством аналого-цифрового преобразователя датчик давления (RU № 2438045 C2). Выход микропроцессорного управляющего органа связан через цифроаналоговый преобразователь с усилителем, непрерывно регулирующим рабочее давление. Достоинством прототипа является непрерывный способ регулирования, наличие в схеме программируемого микропроцессора.

Недостатком прототипа, также, как и в описанных выше аналогах, является малая универсальность вследствие жесткой структурно-аппаратной привязки к одному определенному уровню давления, на который настроена вся система, к одному виду газа, подключенного на один вход, отсутствие аппаратной возможности контроля за правильной последовательностью выполнения операций, что снижает функциональность и безопасность эксплуатации устройства.

Для заявленного устройства выявлены следующие основные общие с прототипом существенные признаки: Автоматическая система регулирования давления, содержащая пневматическую систему с автоматическим регулированием давления посредством микропроцессорного управляющего органа непрерывного действия, к входам которого подключены посредством аналого-цифровых преобразователей датчики давления.

Технической проблемой, на решение которой направлено предлагаемое изобретение является реализация устройства, отвечающего современным требованиям по автоматизации проведения испытаний, производительности – сокращения времени выполнения технологических операций, наличию аппаратного контроля за правильной последовательностью выполнения операций, многофункциональности (возможности в рамках одного технологического процесса осуществлять контролируемые переходы с одного газа на другой или на заданную смесь газов и осуществлять вакуумирование выходной магистрали), удобству и безопасности эксплуатации устройства.

Техническая проблема решается за счет интеграции пневмоавтоматики, электроники и программного обеспечения, в составе автоматической системы регулирования давления, содержащей пневматическую систему с автоматическим регулированием давления посредством микропроцессорного управляющего органа непрерывного действия, к входам которого подключены посредством аналого-цифровых преобразователей датчики давления. Система содержит корпус, внутри которого расположены входные магистрали для нескольких рабочих газов; связанную с ними общую выходную магистраль для подключения объекта испытания; связанные с общей выходной магистралью выходные магистрали сброса давления и эвакуации гелия из объекта испытания; системe автоматического контроля и управления, которая во входных магистралях выполнена посредством электропневмоклапанов и датчиков избыточного давления, в общей выходной магистрали – посредством пропорционального регулятора давления, электропневмоклапана и датчика избыточного давления, в магистрали сброса давления – посредством электропневмоклапанов, в магистрали эвакуации гелия – посредством вакуумного электрического насоса, вакуумных электропневмоклапанов и датчика ваккумметрического давления, причем в состав микропроцессорного управляющего органа входит панель оператора, выполненная на внешней стороне корпуса.

Сущность технического решения поясняется чертежами, на которых изображено:

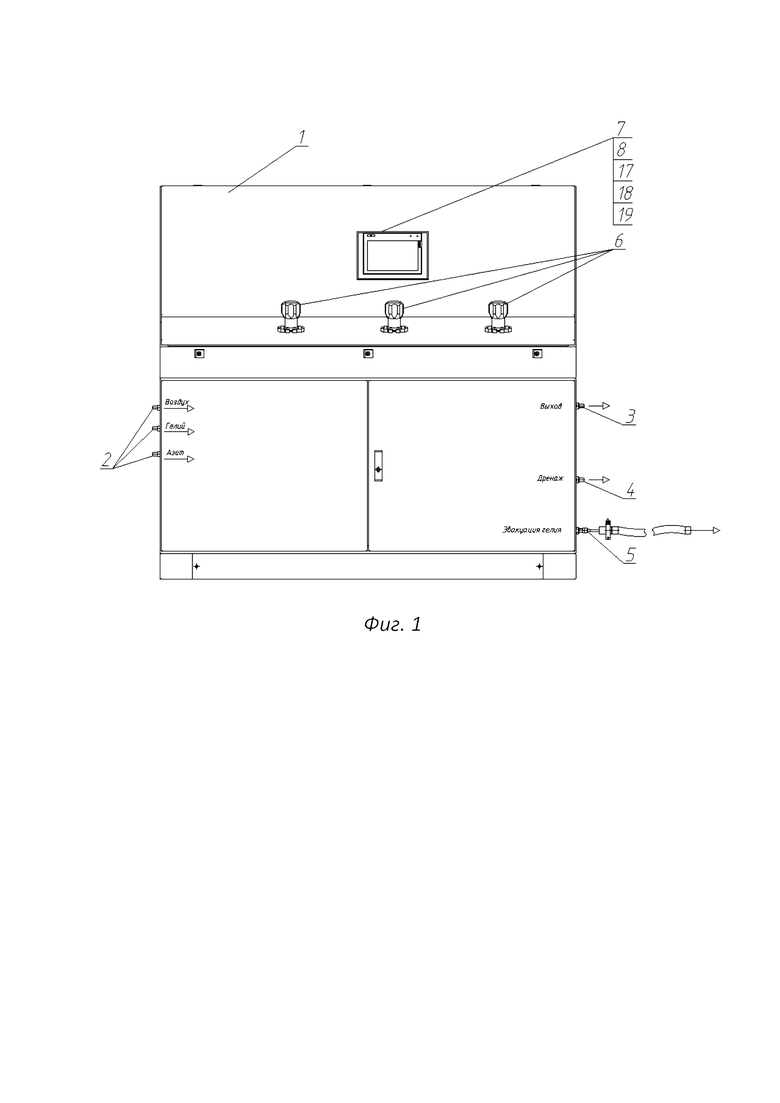

1. На фиг.1 – внешний вид автоматической системы;

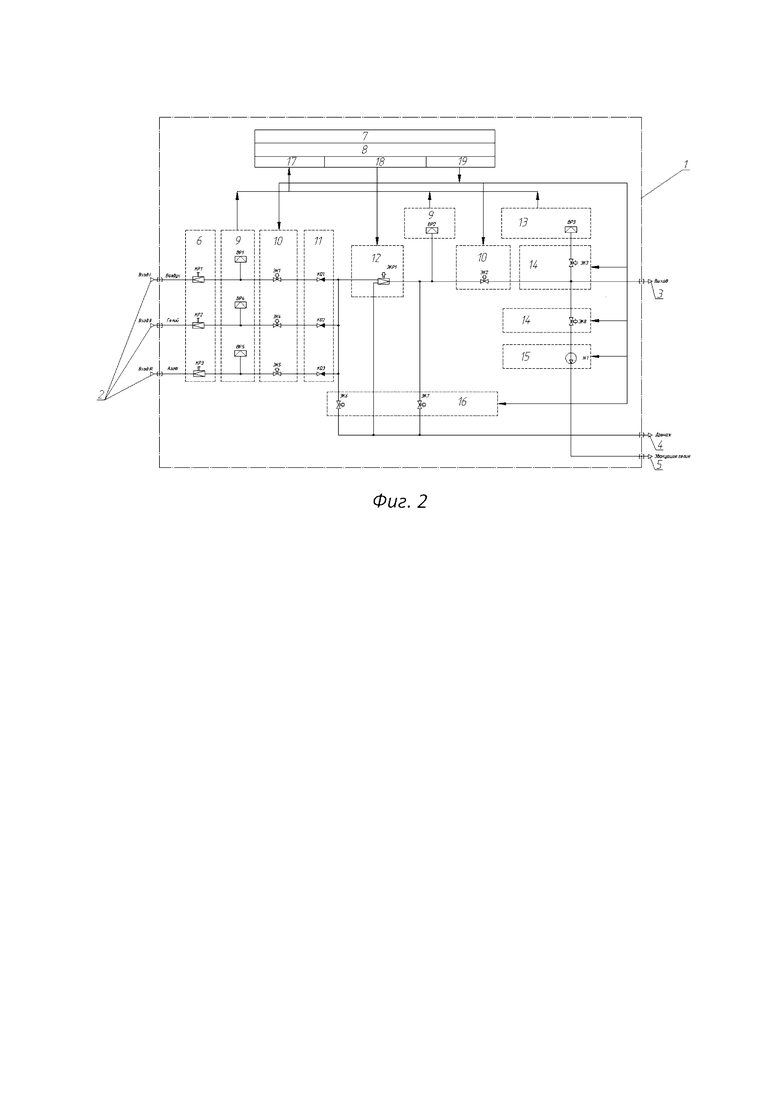

2. На фиг.2 – схема автоматической системы регулирования давления;

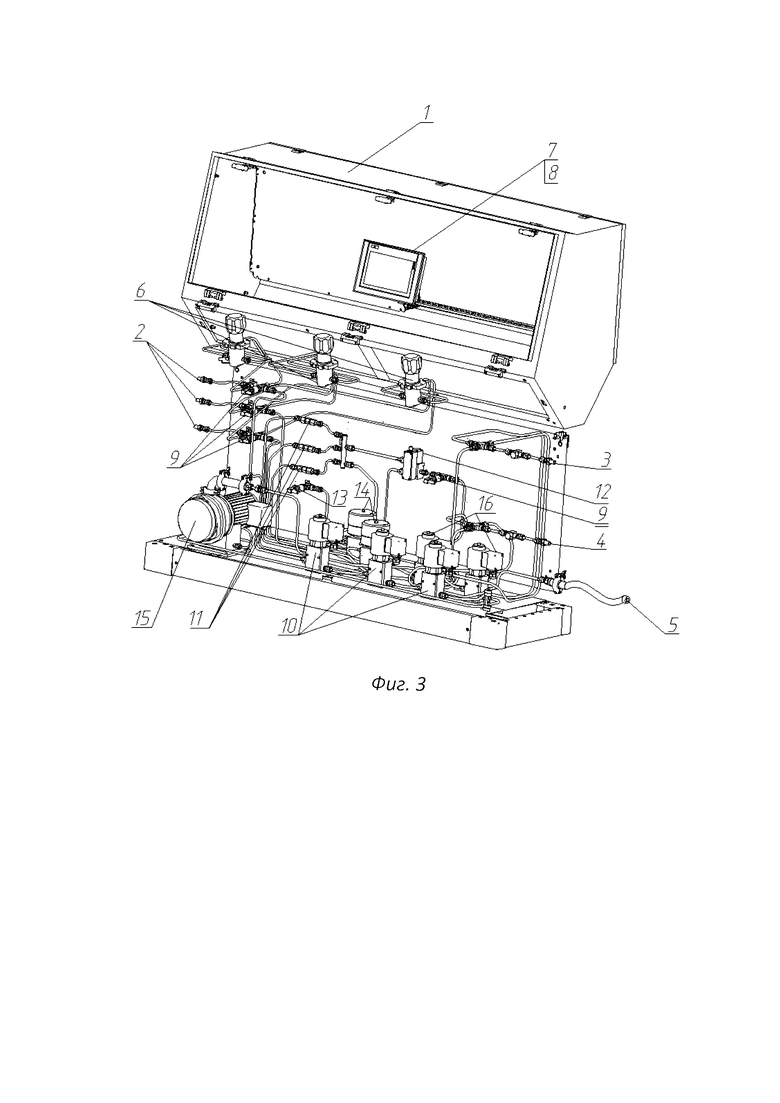

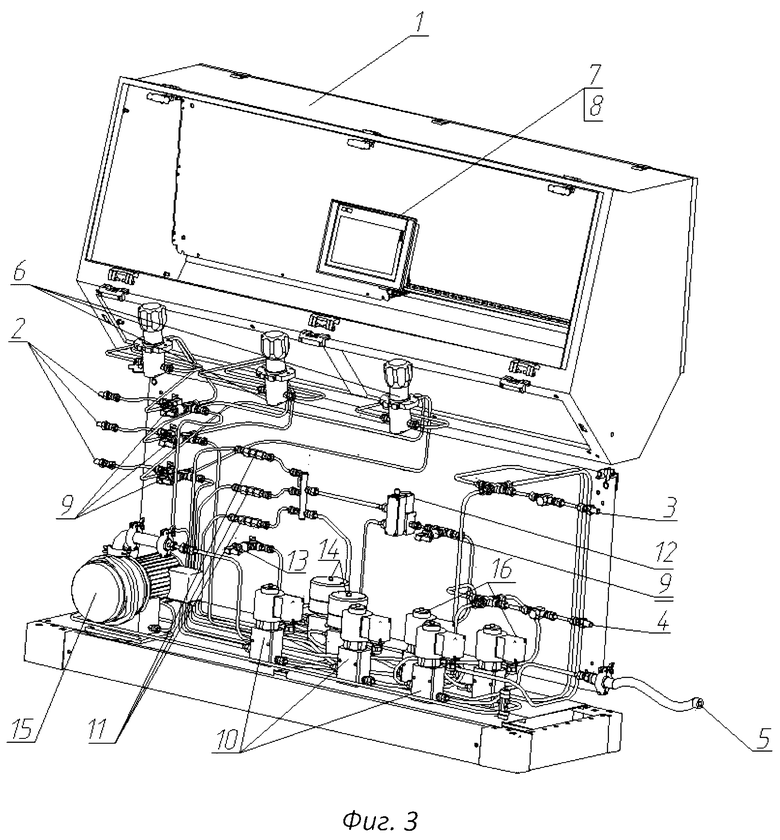

3. На фиг.3 – внешний вид системы в изометрии (элементы конструкции корпуса 1 условно не показаны);

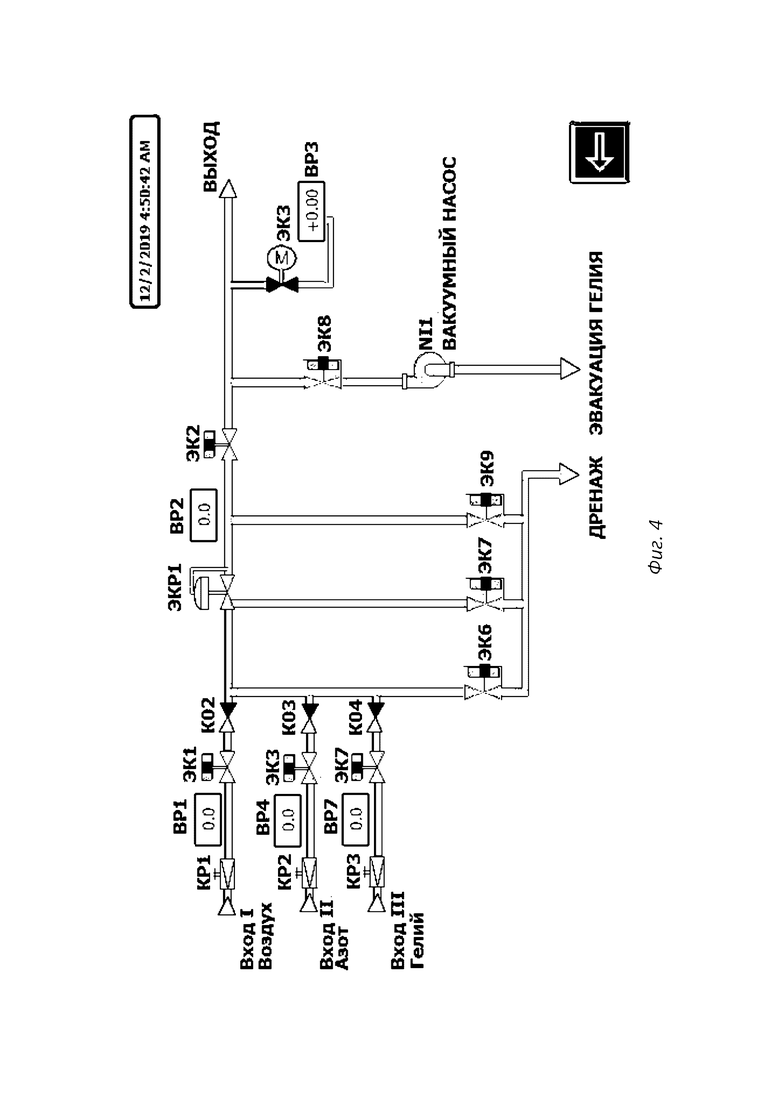

4. На фиг.4 – программный интерфейс (скриншот мнемосхемы главного вид экрана панели оператора: доступны к управлению все магистрали и элементы пневмосхемы);

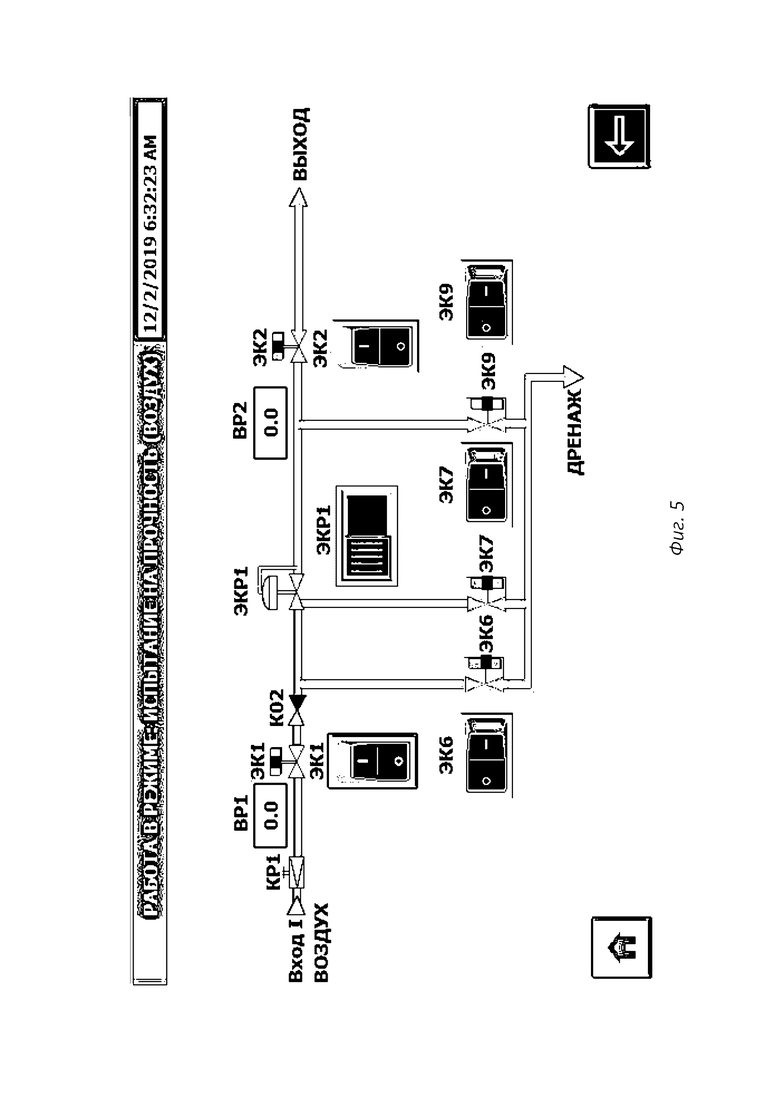

5. На фиг.5 – программный интерфейс (скриншот мнемосхемы экрана панели оператора в режиме работы «Испытание на прочность» сжатым воздухом: доступны к управлению магистраль сжатого воздуха и линии дренажа);

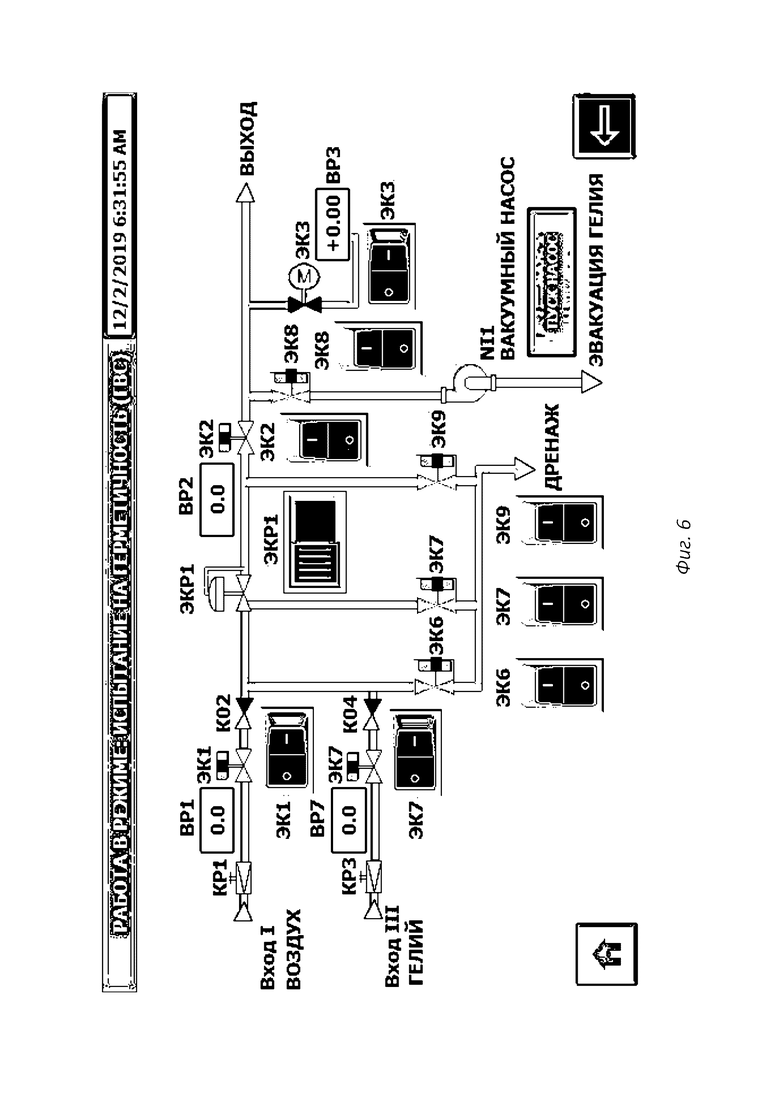

6. На фиг.6 – программный интерфейс (скриншот мнемосхемы экрана панели управления в режиме работы «Испытание на герметичность» гелиево-воздушной смесью: доступны к управлению магистрали сжатого воздуха и гелия, линии дренажа и линия эвакуации гелия вакуумным насосом).

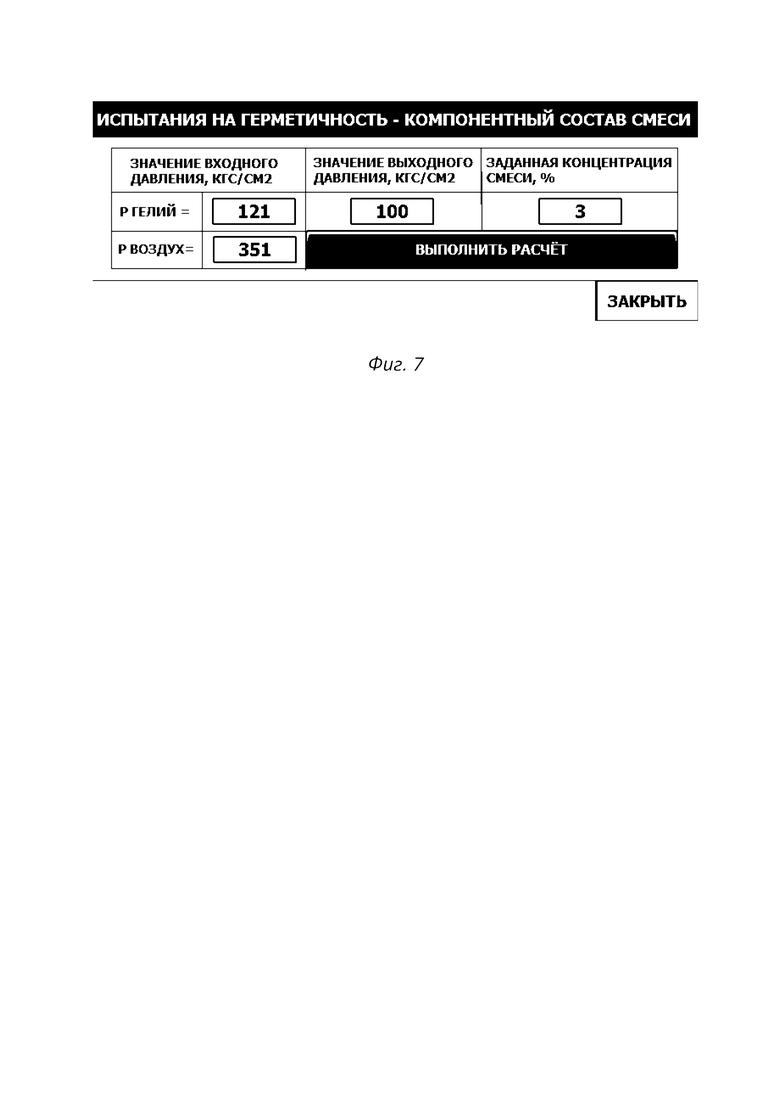

7. На фиг.7 – программный интерфейс (скриншот мнемосхемы экрана панели управления в режиме работы: «Испытание на герметичность – компонентный состав смеси» для расчета и задания требуемых параметров гелиево-воздушной смеси).

На представленных изображениях (Фиг.1 – Фиг.3) имеются следующие обозначения, характеризующие состав автоматической системы: 1 – корпус (шкаф); 2 – входные магистрали, соответственно, например, для сжатого воздуха («Вход I») , азота («Вход II»), гелия («Вход III»); 3 – общая выходная магистраль для подключения объекта испытания («Выход»); 4 – выходная магистраль сброса давления («Дренаж»); 5 – выходная магистраль эвакуации гелия из объекта испытания («Эвакуация гелия»); 6 – редукторы газовые (KP1, KP2, KP3); 7, 8 – панель оператора и микропроцессорный управляющий орган, включающий в себя также 17 – модуль ввода аналоговых сигналов, 18 – модуль вывода аналоговых сигналов, 19 модуль вывода дискретных сигналов, 9 – датчики избыточного давления (BP1, BP2, BP4, BP5); 10 – электропневмоклапаны подачи давления (ЭK1, ЭK2, ЭK4, ЭK5); 11 – обратные клапаны разделения сред (KО1, KО2, KО3); 12 – пропорциональный регулятор давления общей магистрали (ЭKР1); 13 – датчик вакуумметрического давления (BP3); 14 – электропневмоклапаны вакуумные (ЭK3, ЭK8); 15 – вакуумный насос (N1).

Особенностями настоящего технического решения являются:

- наличие входных магистралей 2, для нескольких рабочих газов, например, сжатого воздуха, азота, гелия. Причем каждая входная магистраль имеет в своем составе ручной газовый редуктор 6 для предустановки максимально допустимого для этой магистрали давления, датчик избыточного давления 9, электропневмоклапан подачи давления 10 и обратный клапан 11. Имеется общая выходная магистраль 3, содержащая электроуправляемый пропорциональный регулятор давления 12, датчик избыточного давления 9, электропневмоклапан подачи избыточного давления 10. Также в составе схемы имеется магистраль сброса давления – дренажа 4, содержащая электропневмоклапаны сброса давления в атмосферу (ЭК6 и ЭК7). Магистраль эвакуации гелия 5 из объекта испытания включает в себя электропневмоклапан вакууммный 14 для поключения к выходной магистрали 3 вакуумного электрического насоса 15 и электропневмоклапан вакууммный 14 для подключения датчика вакуумметрического давления 13. Система автоматизированного управления и контроля давления во входных 2 и в выходной 3 магистралях содержит подключенные к аналоговым входам 17 микропроцессорного управляющего органа 8 все датчики избыточного давления 9, датчик вакуумметрического давления 13 и подключенные к аналоговому выходу 18 микропроцессорного управляющего органа 8 электроуправляемый пропорциональный регулятор давления 12, а к дискретным выходам 19 – все электропневмоклапаны подачи давления 10 и дренажа давления16, вакуумный насос 15. В состав микропроцессорного управляющего органа 8 входит панель оператора 7, программное обеспечение которой позволяет отображать в режиме человеко-машинного интерфейса мнемосхемы текущего технологического процесса;

- панель оператора 7 обеспечивает возможность работы во всех режимах проведения испытаний ПГС КА: испытание на прочность, испытание на герметичность, эвакуация индикаторного газа (например, гелиево-воздушной смеси) вакуумированием с задаваемыми уровнями выходной величины давления и разной рабочей средой;

- задание аварийных уровней срабатывания соответствующих устройств на каждой выходной магистрали, т.е. для текущей технологической операции в микропроцессорном управляющем органе 8 задаются максимально допустимые значения давлений и необходимая реакция защиты в случае превышения уставки, например включение аварийной сигнализации, или закрытие электропневмоклапанов подачи давления 10, или плавное снижение давления электроуправляемым пропорциональным регулятором 12, или дренаж – сброс давления через электропневмоклапаны дренажа давления 16 (ЭК6, ЭК7), обеспечивая тем самым защиту испытываемого оборудования и персонала в нештатных ситуациях;

- активная диагностика системы, позволяющая контролировать и выявлять на ранних стадиях признаки неисправности оборудования на основе ранее записанных в память микропроцессорного управляющего органа 8 данных и изучая динамику изменения показаний технического состояния оборудования, для прогнозирования остаточного ресурса и безотказной работы оборудования в течение определенного промежутка времени;

- задание высокоточной величины давления с помощью пропорционального регулятора 12. Необходимая точность регулирования в каждом диапазоне давления задается программой микропроцессорного управляющего органа 8. Преимуществом применения пропорциональных регуляторов давления 12 является их быстродействие, т.е. высокая устойчивость и малое время процесса регулирования, высокая точность управления, оптимальные характеристики малых сигналов без перерегулирования, нечувствительность к изменениям температуры, непрерывный контроль давления и как следствие стабильность заданной выходной величины;

- формирование информационных сообщений о текущих действиях в активных технологических режимах устройства (системы). Формирование отчётов о ходе проведения испытаний ПГС КА, отражающих последовательность всех действий оператора в реальном времени, с записью и хранением значений процесса в памяти микропроцессорного управляющего органа 8 в виде графиков изменения величины давления в реальном времени с возможностью вывода на печать. По данным из графика можно проводить анализ выполненных испытаний, отслеживать изменения давления и соответствие действий оператора требуемому технологическому процессу;

- обеспечение различных длительных программируемых циклов испытания с возможностью выдержки по заданным промежуткам времени, по итогам которой автоматически формируется протокол с информацией о времени выдержки, текущем значении давления на испытуемой выходной магистрали и максимальном перепаде измеряемой величины;

- получение смесей различных газовых сред (например, гелиево-воздушной) заданных пропорций и заданного давления;

- автоматическая световая и звуковая сигнализация, визуализация работы автоматизированной системы в программном интерфейсе.

Автоматическая система регулирования давления работает следующим образом: объект испытания (на фиг. не показан) подключается к выходу общей выходной магистрали 3, затем для проведения полного цикла пневмоиспытаний ПГС КА производится:

- в цикле «Испытание на прочность»: на панели оператора 7 микропроцессорного управляющего органа 8 выбирается программный интерфейс с мнемосхемой экрана панели оператора 7 в режиме работы «Испытание на прочность». Испытание производится подачей необходимого избыточного давления сжатого воздуха с входной магистрали 2 «Вход I» Посредством газового редуктора 6 (КР1) предварительно устанавливается необходимое по технологическому процессу максимальное испытательное давление, которое измеряется датчиком избыточного давления 9 (ВР1). Это давление через электропневмоклапан подачи давления 10 (ЭК1) и через обратный клапан 11 (КО1) подается на вход пропорционального регулятора давления 12 (ЭКР1). Обратные клапаны 11 (КО, КО2, КО3) служат для предотвращения перетекания рабочих газов от входа ко входу. Далее на панели оператора 7 задается необходимый уровень давления для пропорционального регулятора давления 12 (ЭКР1). Как правило, по технологическому процессу это не одно значение, а несколько, – программа испытания, с плавным переходом от одного давления к другому, как по нарастанию, так и по сбросу уровня давления за указанные промежутки времени. Затем открывают электропневмоклапан 10 (ЭК2) и включают заданную на пропорциональном регуляторе давления 12 (ЭКР1) программу испытания. Контроль за уровнем текущего давления осуществляется по датчику избыточного давления 9 (ВР2). По завершению программы производится необходимое программируемое снижение пропорциональным регулятором давления 12 (ЭКР1) на объекте испытания, затем перекрывается подача давления сжатого воздуха с входной магистрали 2 «Вход I» закрытием редуктора газового 6 (КР1) и производится сброс давления до атмосферного из всех частей магистрали открытием в линии дренажа электропневмоклапанов дренажа давления 16 (ЭК6, ЭК7),

- в цикле «Испытание на герметичность»: в объект испытания подается индикаторный газ, например, гелиево-воздушная смесь. Испытания с применением 100% гелия получаются избыточно дорогими, снизить расходы на гелий, получается благодаря применению индикаторного газа. Смешивание двух газов под избыточным давлением происходит непосредственно в объекте испытаний. Компонентный состав смеси в объекте, определяется парциальным давлением каждого компонента. Давление газовых компонентов смеси в объекте испытаний задается программным обеспечением микропроцессорного управляющего органа 8 на основании введенных оператором данных. Методика расчета компонентного состава основана на законе Дальтона, вычисляемая по формуле

Рк = 0,01фк – Рсм,

где Рк – парциальное давление газа, МПа;

фк – задаваемая концентрация компонента смеси, об.%;

Рсм – общее давление газовой смеси, атм.

Очередность подачи компонентов смеси в объект испытаний при проведении процесса приготовления смеси, зависит от парциальных давлений компонентов. Компонент с меньшим парциальным давлением подается первым, как правило, это гелий, компонент с большим парциальным давлением – воздух последним.

Таким образом, для подачи в объект испытания, индикаторного газа – гелиево-воздушной смеси, предварительно устанавливаются используемые для данного испытания необходимые по технологическому процессу максимальные давления: посредством газового редуктора 6 (КР1) – давление воздуха, КР2 – давление гелия (контролируется датчиком избыточного давления 9 (ВР4). Затем на панели оператора 7 микропроцессорного управляющего органа 8 выбирается программный интерфейс – с мнемосхемой экрана панели оператора в режиме работы «Испытание на герметичность – компонентный состав смеси». Вводятся заданные по текущему технологическому процессу параметры приготовления гелиево-воздушной смеси – конечное давление и процентное содержание гелия и запускается программа подачи смеси. Автоматическая система в автоматическом режиме с входа 2 «Вход II» подает гелий через электропневмоклапан подачи давления 10 (ЭК4), обратный клапан 11 (КО2) на пропорциональный регулятор давления 12 (ЭКР1), который через электропневмоклапан 10 (ЭК2), подает на объект испытания рассчитанное программным обеспечением микропроцессорного управляющего органа 8 давление первого компонента – гелия. Затем пропорциональный регулятор давления 12 (ЭКР1) и электропневмоклапан подачи давления 10 (ЭК4) закрываются. Для подачи второго компонента – воздуха с входа 2 «Вход I» открывается электропневмоклапан подачи давления 10 (ЭК1) и через обратный клапан 11 (КО1) сжатый воздух подается на пропорциональный регулятор давления 12 (ЭКР1), который, в свою очередь, через электропневмоклапан 10 (ЭК2) подает на объект испытания рассчитанное программным обеспечением микропроцессорного управляющего органа 8 давление второго компонента – сжатого воздуха, завершая таким образом приготовление гелиево-воздушной смеси требуемого давления и в заданной пропорции непосредственно в объекте испытания. После этого перекрывается подача воздуха электропневмоклапаном 10 (ЭК1).

По окончании испытания по определению герметичности производится эвакуация гелиево-воздушной смеси из объекта испытаний. Для этого в выходной магистрали 3 пропорциональный регулятор 12 (ЭКР1) плавно снижает давление (если именно плавное снижение давления предусмотрено текущим технологическим процессом), затем электропневмоклапан дренажа давления 16 (ЭК7), давление в выходной магистрали сбрасывает до атмосферного. После этого закрывается электропневмоклапан 10 (ЭК2), открываются вакуумные электропневмоклапаны 14 (ЭК8 и ЭК9), через которые в выходной магистрали подключается вакуумный насос 15 (N1) и датчик вакуумметрического давления 13 (ВР3). Включается вакуумный насос 15 (N1). Производится эвакуация гелиево-воздушной смеси из объекта испытания через магистраль эвакуации гелия 5. Ваккуммирование производится до уровня, заданного по текущему технологическому процессу. Контроль производится по датчику вакуумметрического давления 13 (ВР3). По достижению необходимого уровня вакуумметрического давления электропневмоклапаны вакуумные 14 (ЭК8 и ЭК9) закрываются, вакуумный насос 15 (N1) выключается.

Как правило, последним этапом в цикле испытаний ПГС КА идет заполнение магистралей инертным газом – консервация азотом под избыточным давлением. Для этого с входа 2 «Вход III» посредством газового редуктора 6 (КР3) предварительно устанавливается необходимое по технологическому процессу максимальное давление азота, которое измеряется датчиком избыточного давления 9 (ВР7), затем открывается электропневмоклапан подачи давления 10 (ЭК5) и через обратный клапан 11 (КО3) азот подается на пропорциональный регулятор давления 12 (ЭКР1) который задает требуемый уровень давления азота, и далее через электропневмоклапан 10 (ЭК2) подает его на объект подлежащий консервации. После этого на стороне заправленного ПГС КА закрывают испытанную и заправленную магистраль.

По завершению всего цикла испытаний результаты (последовательность действий оператора, уровни задаваемого давления, графики изменения давления по времени) записываются в память микропроцессорного управляющего органа для дальнейшего анализа и подготовки документа – протокола результатов испытания.

Техническим результатом является повышение качества испытаний за счёт снижения трудоёмкости проведения испытаний ПГС КА посредством автоматизации процесса их проведения. Снижение время подготовки и времени проведения испытаний, уменьшение количества задействованного персонала, понижение затрат на дорогие компоненты газовых смесей для проведения испытаний ПГС КА за счёт точности приготовления смеси, увеличение надёжность и безопасности процесса испытаний ПГС КА за счёт автоматизации, исключающей влияние «человеческого фактора», повышение достоверности результатов испытаний ПГС КА за счёт снижения брака, вызванного погрешностями и неточностями при испытаниях, приводящих к ошибочному исключению исправных изделий, либо к признанию исправными изделиями тех, которые на самом деле негодны.

Система относится к области испытания сложных пневмосистем и может быть использована для проведения испытаний пневмогидросистем космических аппаратов (КА) и устройств исполнительной автоматики КА на прочность, герметичность и поиска дефектов конструкции. Система содержит пневматическую систему с автоматическим регулированием давления посредством микропроцессорного управляющего органа непрерывного действия, к входам которого подключены посредством аналого-цифровых преобразователей датчики давления. Система содержит корпус, внутри которого расположены входные магистрали для нескольких рабочих газов; связанную с ними общую выходную магистраль для подключения объекта испытания; связанные с общей выходной магистралью выходные магистрали сброса давления и эвакуации гелия из объекта испытания. Система во входных магистралях выполнена посредством электропневмоклапанов и датчиков избыточного давления, в общей выходной магистрали – посредством пропорционального регулятора давления, электропневмоклапана и датчика избыточного давления, в магистрали сброса давления – посредством электропневмоклапанов, в магистрали эвакуации гелия – посредством вакуумного электрического насоса, вакуумных электропневмоклапанов и датчика ваккумметрического давления, причем в состав микропроцессорного управляющего органа входит панель оператора, выполненная на внешней стороне корпуса. Технический результат – повышение качества испытаний. 7 ил.

Автоматическая система регулирования давления, содержащая пневматическую систему с автоматическим регулированием давления посредством микропроцессорного управляющего органа непрерывного действия, к входам которого подключены посредством аналого-цифровых преобразователей датчики давления, отличающаяся тем, что система содержит корпус, внутри которого расположены входные магистрали для нескольких рабочих газов, связанная с ними общая выходная магистраль для подключения объекта испытания; связанные с общей выходной магистралью выходные магистрали сброса давления и эвакуации гелия из объекта испытания; система автоматического контроля и управления, которая во входных магистралях выполнена посредством электропневмоклапанов и датчиков избыточного давления, в общей выходной магистрали – посредством пропорционального регулятора давления, в магистрали сброса давления – посредством электропневмоклапанов, электропневмоклапана и датчика избыточного давления, в магистрали эвакуации гелия – посредством вакуумного электрического насоса, вакуумных электропневмоклапанов и датчика ваккумметрического давления, причем в состав микропроцессорного управляющего органа входит панель оператора, выполненная на внешней стороне корпуса.

| УСТРОЙСТВО ДЛЯ ПРОВЕДЕНИЯ ПНЕВМОВАКУУМНЫХ ИСПЫТАНИЙ ГЕРМЕТИЧНЫХ КОНСТРУКЦИЙ | 2019 |

|

RU2731778C1 |

| УСТРОЙСТВО ВЫДАЧИ ГАЗА ПО ЗАДАННОМУ ДАВЛЕНИЮ | 2006 |

|

RU2322638C1 |

| АВТОМАТИЧЕСКАЯ СИСТЕМА РЕГУЛИРОВАНИЯ ДАВЛЕНИЯ В ПНЕВМАТИЧЕСКОЙ СИСТЕМЕ ТЯГОВОГО ТРАНСПОРТНОГО СРЕДСТВА | 2009 |

|

RU2438045C2 |

| US 4858463 A, 22.08.1989 | |||

| Способ получения цианистых соединений | 1924 |

|

SU2018A1 |

Авторы

Даты

2021-03-05—Публикация

2020-06-11—Подача