Настоящее изобретение относится к способам переработки углеводородных масел в атмосфере водорода в присутствии дисперсных катализаторов (сларри-катализаторов), синтезируемых «in situ» из предварительно вводимых в сырье прекурсоров. Изобретение может быть использовано при переработке тяжелого углеводородного сырья (ТУС): тяжелых битуминозных нефтей, природных битумов, высококипящих остатков переработки нефти (остатков дистилляции, термокаталитических и других процессов переработки нефти), сланцевых смол, смол, получаемых при коксовании углей, а также смесей перечисленных продуктов, и предназначен для получения жидких углеводородных продуктов с более низкой температурой кипения, чем исходное сырье.

Процесс переработки ТУС в атмосфере водорода в присутствии дисперсных, ультрадисперсных или наноразмерных катализаторов для получения жидких углеводородных продуктов с более низкой температурой кипения, чем исходное сырье, в настоящей заявке обозначается как "гидроконверсия".

В отличие от традиционных легких и средних нефтей тяжелое углеводородное сырье характеризуется низким отношением Н/С, низким содержанием дистиллятных фракций, более высокими содержаниями смол, асфальтенов и металлов. Присутствие в сырье асфальтенов делает сырье термически нестабильным и способствует нежелательному процессу образования кокса. При переработке ТУС с использованием гранулированных катализаторов в стационарном или псевдоожиженном слое последние быстро теряют активность в результате отложения металлов и кокса. Поэтому при каталитической гидропереработке ТУС с использованием гранулированных катализаторов из сырья необходимо предварительно удалить металлы, например, методом деасфальтизации, что существенно усложняет технологический процесс и снижает выход светлых продуктов. В последние годы интенсивно разрабатываются процессы гидрокрекинга (гидроконверсии) ТУС с использованием дисперсных ("ультрадисперсных", "наноразмерных") катализаторов, равномерно распределенных в сырье в форме суспензии каталитических частиц металлов молибдена, никеля, кобальта, вольфрама с размерами 50-1000 нм. Подобные процессы гидроконверсии запатентованы в России и за рубежом (ИНХС РАН, HCat компании Neste Oil, UOP UNIFLEX PROCESS, Exxon Co - процесс, Eni Slurry Technology). Формирование катализатора происходит непосредственно в реакционной зоне (in situ) из предварительно введенного в сырье предшественника (прекурсора) катализатора. Наиболее часто в процессах гидроконверсии используют дисперсный MoS2 с диаметрами частиц менее 1 мкм, обычно 20-500 нм. В способе переработки высокомолекулярного углеводородного сырья RU 2241020 С1, кл. МПК C10G 47/06, опубл. 27.11.2004, проводят двухстадийную гидрогенизацию исходного сырья в проточном режиме при диспергации в нем воды и соли молибдена при соотношении воды, молибдена и сырья (0,005-0,05):(0,0002-0,002):1. Гидроконверсию проводят при расходе водорода 500-900 л/кг сырья при температуре 360-450°С и давлении 4-6 МПа. Катализатор получают в зоне реакции взаимодействием диспергированного в объеме сырья водного раствора солей молибдена и металлов VIII группы Периодической системы с сульфидирующим агентом.

В патенте RU 2352615 С2, C10G 67/04, опубл. 20.04.2009, представлен способ переработки тяжелого сырья, выбранного из тяжелых сырых нефтей, кубовых остатков, тяжелых нефтепродуктов каталитического крекинга, гудронов термической обработки, битумов из нефтеносных песков, различных типов углей и другого высококипящего сырья углеводородного происхождения, известного как темные нефтяные масла, путем совместного использования следующих трех технологических установок: установки гидрообработки с использованием катализаторов в суспензионной фазе, установки (П) перегонки или мгновенного испарения и установки деасфальтизации (СДА). Гидропереработка проводится в проточном режиме при температуре в диапазоне от 380 до 440°С и при давлении в диапазоне от 10 до 20 МПа, соотношении катализатора в суспензионной фазе к сырью от 1000 до 10000 частей на миллион.

В патенте US 7585406 В2, C10G 47/02, опубл. 08.09.2009, процесс включает активацию сырья путем добавления модификаторов и стабилизаторов, получение каталитического комплекса, содержащего эмульсию водорастворимых каталитических соединений молибдена, гидрирование тяжелых углеводородов в проточном реакторе в присутствии газообразного водорода и эмульсии каталитического комплекса, фракционирование продуктов гидроконверсии посредством атмосферной и/или вакуумной перегонки, возвращение остатков гидроконверсии на стадию гидроконверсии. Гидроконверсию проводят при концентрации молибдена в реакционной зоне 0,005-0,05%.

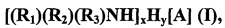

В способе по патенту RU 2049788 C1, C07F 11/00, опубликован 10.12.1995, в качестве прекурсора используют специально синтезированное олеофильное соединение молибдена, предназначенное для использования при гидроконверсии углеводородов и изображаемое нижеследующей формулой

где R1 представляет собой алифатическую углеводородную группу с числом атомов углерода от 10 до 30, каждая из групп R2 и R3 независимо представляет собой атом водорода или алифатическую углеводородную группу с числом атомов углерода от 1 до 30, А представляет собой гетерополианионную группу, содержащую в качестве полиатома минимум один атом молибдена, а в качестве гетероатома минимум один атом, выбранный из группы: фосфор, кремний, германий, церий и кобальт, x является целым числом от 3 до 12, у является целым числом от 0 до 9. Репрезентативные примеры гетерополимолибдат-анионов как компонентов олеофильного соединения молибдена согласно настоящему изобретению включают фосфорполимолибдат-анион, кремнийполимолибдат-анион, германийполимолибдат-анион, церийполимолибдат-анион, кобальтполимолибдат-анион. Полиатомами в этих гетерополимолибдат-анионах являются атомы молибдена. Гидроконверсию проводят при температурах от 450 до 500°С. Время пребывания составляет от 10 мин до 5 ч и меняется в зависимости от количества поданного сырья. Парциальное давление водорода составляло от около 100 до 250 кг/см2, количество диспергируемого в сырье олеофильного соединения молибдена составляет от 10 до 500 млн д. по весу, предпочтительно от 10 до 200 млн д. по весу, в расчете на количество молибдена.

Недостаток известных способов - отсутствие регулирования температуры гидроконверсии и объемной скорости сырья. В известных способах гидроконверсии ТУС параметры процесса (температура и объемная скорость) колеблются в широких пределах. Вместе с тем тяжелое углеводородное сырье содержит смолы и асфальтены, способные достаточно легко крекироваться с образованием продуктов уплотнения (кокса).

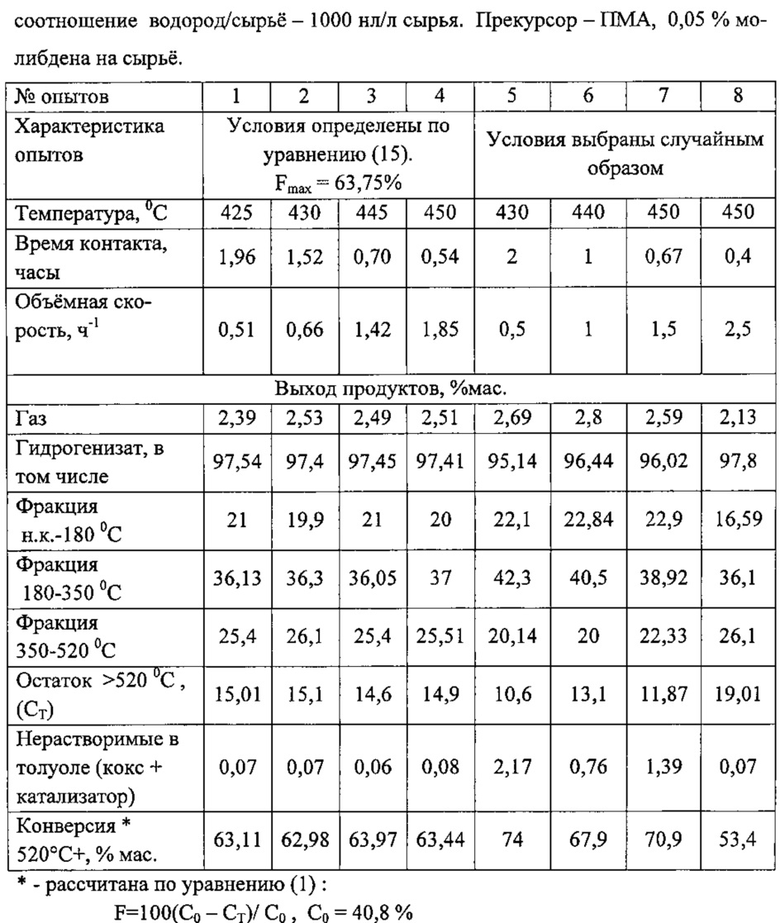

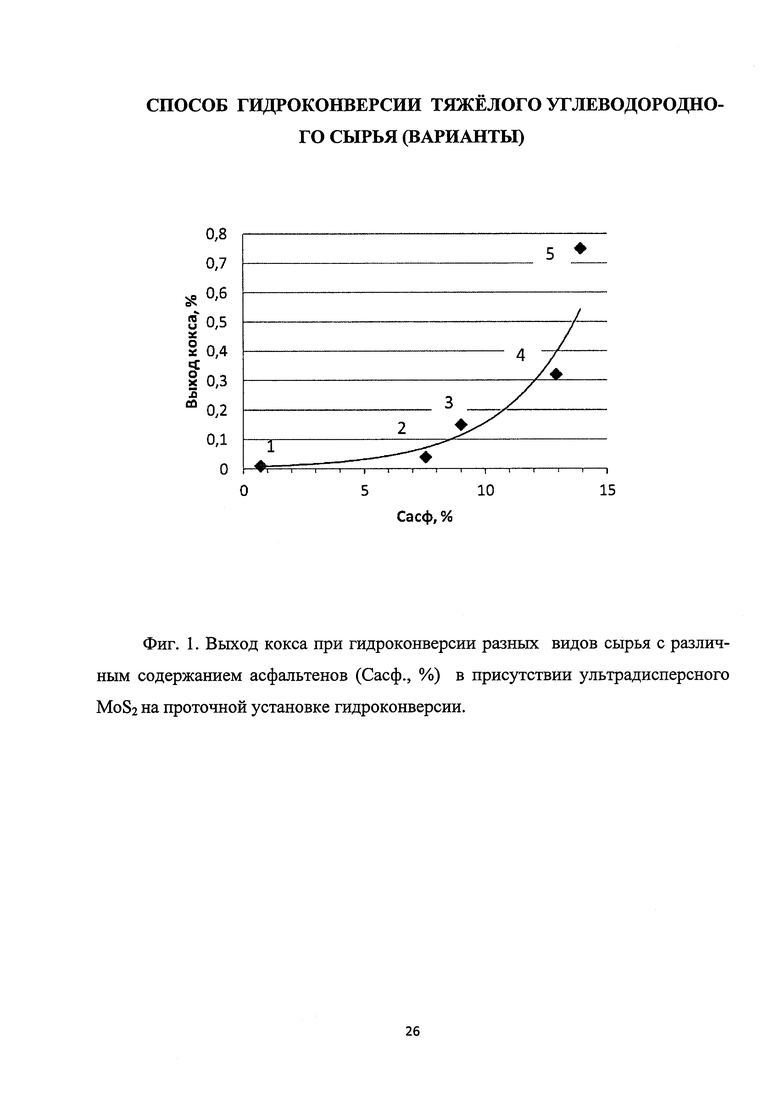

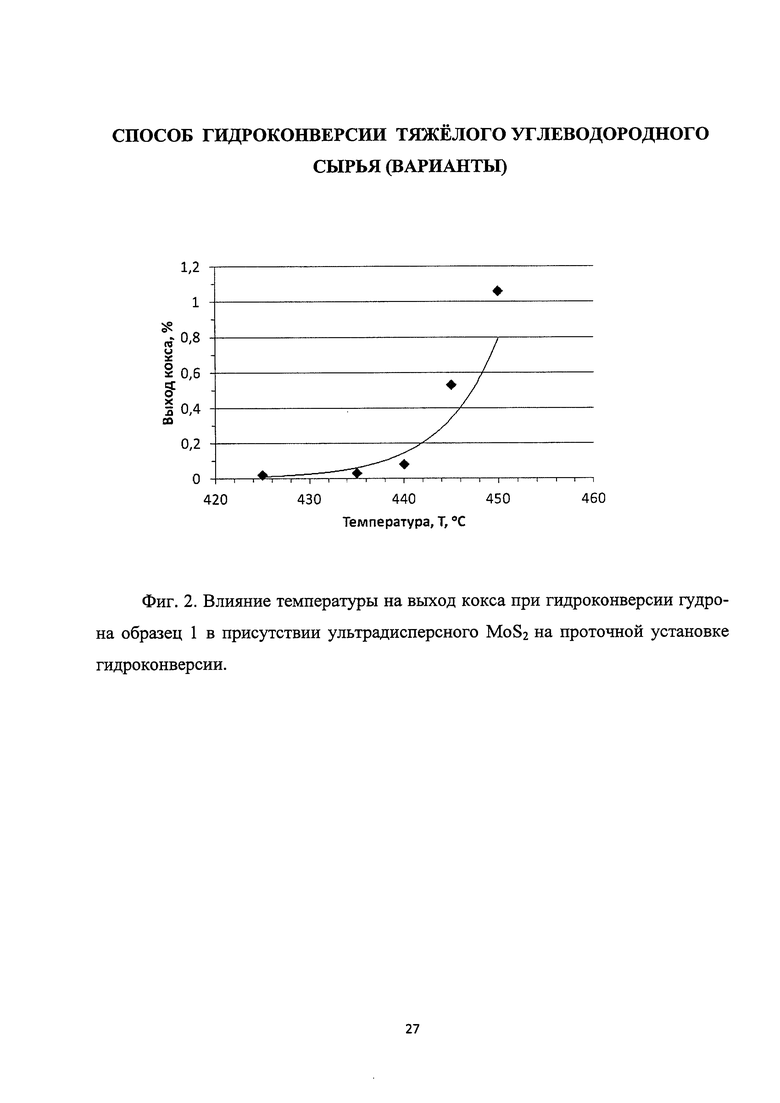

В качестве иллюстраций на Фиг. 1-2 приведены зависимости выхода кокса от состава сырья и температуры при гидроконверсии тяжелого углеводородного сырья в присутствии суспензии MoS2, синтезируемой из эмульсии в исходном сырье водного раствора прекурсора - парамолибдата аммония.

На Фиг. 1: 1 - мазут газового конденсата, 2 - битуминозная нефть, 3 - гудрон карбоновой нефти, 4 - гудрон западно-сибирской нефти, 5 - гудрон нефти Волго-Уральского бассейна. Сасф. - содержание асфальтенов в сырье, % мас.

Процесс осуществляют при Т = 450°С, V = 1,5 ч-1. Р = 7 МПа. Катализатор - MoS2 (0,05% Mo на сырье).

Зависимость выхода кокса от температуры, представленная на Фиг. 2, определяют при V = 2 ч-1, Р = 7 МПа. Катализатор - MoS2 (0,05% Mo на сырье).

Как видно из приведенных примеров, при определенных условиях гидроконверсии происходит образование кокса. Образование кокса при гидроконверсии ТУС на проточных установках недопустимо, поскольку это в итоге приводит к закоксовыванию реактора и остановке процесса. Однако в известных способах эту опасность не предотвращают.

Наиболее близким аналогом (прототипом) предлагаемого изобретения является способ гидроконверсии путем гидрокрекинга тяжелых асфальтеновых нефтей в присутствии добавки, предотвращающей коксообразование, по патенту US 5296130 А, C10G 47/22, опубл. 22.03.1994. Гидроконверсию тяжелого сырья, содержащего асфальтены, проводят с добавлением прекурсора - нафтената молибдена, образующего в условиях гидроконверсии высокодисперсный MoS2, в вертикальном проточном реакторе при давлении в диапазоне от 6 до 18 МПа и температуре в диапазоне от 400°С до 460°С и объемной скорости 0,1-1 ч-1.

Хотя, как видно из представленного примера, в прототипе исключают образование кокса в частных случаях (например, при давлении 7 МПа и температуре 455-465°С), в нем также не регулируют ни температуру гидроконверсии, которая колеблется в широком диапазоне - от 400 до 600°С, ни объемную скорость сырья. Это может привести к образованию кокса при более высоких температурах. В то же время поддержание невысокой температуры гидроконверсии для предотвращения образования кокса не позволяет достичь высокой степени конверсии сырья. Таким образом, в прототипе не достигают оптимального сочетания степени конверсии и уровня коксообразования.

Выбор условий гидроконверсии, в частности температуры, времени контакта и соотношения катализатор: сырье должен проводится с учетом необходимости предотвращения коксообразования.

Задачами изобретения является достижение минимального уровня выхода кокса при максимальной степени конверсии за счет применения простого метода прогнозирования условий гидроконверсии - температуры и времени контакта (объемной скорости сырья), на основе экспериментальных результатов 2-х опытов гидроконверсии и данных об элементном составе сырья.

Для решения поставленной задачи в способе гидроконверсии тяжелого нефтяного сырья с получением жидких углеводородных смесей в присутствии дисперсного катализатора, включающем приготовление водного раствора прекурсора катализатора на основе соединения молибдена, эмульгирование водного раствора прекурсора катализатора в углеводородном сырье, смешение подготовленного сырья, содержащего эмульгированный прекурсор катализатора, с водородсодержащим газом, нагрев полученной газожидкостной смеси до сульфидирования прекурсора катализатора, гидроконверсию в восходящем потоке сырья, разделение полученных продуктов в системе сепараторов:

А) предварительно определяют содержание в сырье остатка вакуумной дистилляции с температурой начала кипения в интервале 500-540°С - С0, углерода - С, водорода - Н, азота - N, серы - S, кислорода - О, содержание указанных элементов в асфальтенах, C1, Н1, N1, S1 и O1 соответственно, % мас.;

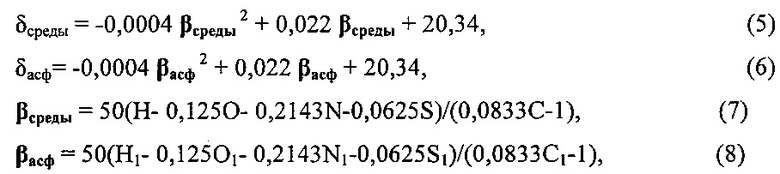

Б) исходя из полученных значений, рассчитывают объемную скорость сырья V, с-1, и температуру Т, К, по следующим формулам:

Fmax=-2,2961ϕ+91,565,

где Fmax - предельное критическое значение глубины конверсии, при превышении которого гидроконверсия сопровождается образованием кокса, % мас., А - предэкспоненциальный множитель в уравнении Аррениуса, τ - время контакта, с, рассчитываемое по формуле: τ = 1/V, Еа - энергия активации, Дж/моль, ϕ - характеристика сырья, рассчитываемая по формуле: ϕ = (δасф - δсреды)CR, δасф и δсреды - параметры растворимости Гильдебранда асфальтенов и среды соответственно, МПа0,5, рассчитываемые по уравнениям:

δсреды = -0,0004 βсреды2 + 0,022 βсреды + 20,34,

δасф = -0,0004 βасф2 + 0,022 βасф + 20,34,

βсреды = 50(Н-0,125О-0,2143N-0,0625S)/(0,0833C-1),

βасф = 50(Н1-0,125O1-0,2143N1-0,0625S1)/(0,0833C1-1),

для определения энергии активации Еа проводят два опыта гидроконверсии при двух различных значениях температуры Т1 и Т2, К, определяют содержание остатка вакуумной дистилляции с температурой начала кипения в интервале 500-540°С в продуктах гидроконверсии при температуре Т1 и Т2 - СТ1 и СТ2 соответственно, % мас., рассчитывают константы скорости k1 и k2:

k1 = (lnC0 - lnCT1)/τ,

k2 = (lnC0 - lnCT2)/τ,

и рассчитывают энергию активации по формуле:

Еа = R (lnk2 - lnk1)/(1/Т1 - 1/Т2),

где R - универсальная газовая постоянная;

В) гидроконверсию сырья проводят при выбранных значениях V и Т, соответствующих Fmax.

В варианте осуществления изобретения в способе гидроконверсии тяжелого нефтяного сырья с получением жидких углеводородных смесей в присутствии дисперсного катализатора, включающем приготовление водного раствора прекурсора катализатора на основе соединения молибдена, эмульгирование водного раствора прекурсора катализатора в углеводородном сырье, смешение подготовленного сырья, содержащего эмульгированный прекурсор катализатора, с водородсодержащим газом, нагрев полученной газожидкостной смеси до сульфидирования прекурсора катализатора, гидроконверсию в восходящем потоке сырья, разделение полученных продуктов в системе сепараторов и рециркуляцию водородсодержащего газа на стадию смешения:

А) предварительно определяют содержание в сырье остатка вакуумной дистилляции с температурой начала кипения в интервале 500-540°С - С0, углерода - С, водорода - Н, азота - N, серы - S, кислорода - О, % мас.;

Б) исходя из полученных значений, рассчитывают объемную скорость сырья V, с-1, и температуру Т, К, по следующим формулам:

Fmax = -2,2961ϕ + 91,565,

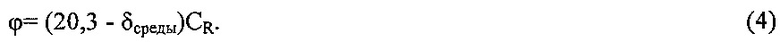

где Fmax - предельное критическое значение глубины конверсии, при превышении которого гидроконверсия сопровождается образованием кокса, % мас., А - предэкспоненциальный множитель в уравнении Аррениуса, τ - время контакта, с, рассчитываемое по формуле: τ = 1/V, Еа - энергия активации, Дж/моль, ϕ - характеристика сырья, рассчитываемая по формуле: ϕ = (20,3 - δсреды)CR, δсреды - параметр растворимости Гильдебранда среды, МПа0,5,

δсреды = -0,0004 βсреды2 + 0,022 βсреды + 20,34,

βсреды = 50(Н-0,125О-0,2143N-0,0625S)/(0,0833C-1),

причем для определения энергии активации Еа проводят два опыта гидроконверсии при двух различных значениях температуры Т1 и Т2, К, определяют содержание остатка вакуумной дистилляции с температурой начала кипения в интервале 500-540°С в продуктах гидроконверсии при температуре Т1 и Т2 - СТ1 и СТ2 соответственно, % мас., рассчитывают константы скорости k1 и k2:

k1 = (lnC0 - lnCT1)/τ,

k2 = (lnC0 - lnCT2)/τ,

и рассчитывают энергию активации по формуле:

Еа = R (lnk2 - lnk1)/(1/Т1 - 1/Т2),

где R - универсальная газовая постоянная;

В) гидроконверсию сырья проводят при выбранных значениях V и Т, соответствующих Fmax.

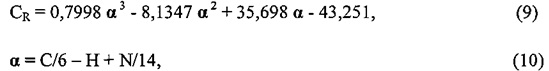

В любом из вариантов осуществления изобретения коксовое число CR могут определять расчетом по формулам:

CR = 0,7998 α3 - 8,1347 α2 + 35,698 α - 43,251,

α = C/6 - H + N/14.

Один из параметров процесса (Т или V) может быть связан с конструктивными особенностями установки гидроконверсии и может быть задан заранее. Тогда второй параметр рассчитывают из полученного уравнения.

Для расчета δасф необходимо выделить из сырья асфальтены и определить их элементный состав, что является трудоемким занятием. Поскольку из различных видов сырья асфальтены выделяют путем изменения параметра растворимости среды добавлением алканов (пентана, гептана и т.д.), то их параметры растворимости практически очень близки и находятся в пределах 20-20,5, МПа0,5. По одному из вариантов осуществления изобретения использовано среднее значение δасф, равное 20,3 МПа0,5.

В основу теории Гильдебранда-Скетчарда (теории регулярных растворов) положено понятие «плотность энергии когезии» (ПЭК), представляющее собой отношение энергии испарения к молярному объему вещества E/V, (Дж/м3). Позднее было предложено использовать в качестве величины, определяющей растворимость, «параметр растворимости» δ - квадратный корень из плотности энергии когезии:  , (Дж/м3)0,5. Так как 1 Дж = 1 Н⋅м, то подставляя значение джоуля в эту формулу получают размерность (Н/м2)0,5 или (Па)0,5. Так как значения δ имеют значения n⋅106, используют размерность (МПа)0,5.

, (Дж/м3)0,5. Так как 1 Дж = 1 Н⋅м, то подставляя значение джоуля в эту формулу получают размерность (Н/м2)0,5 или (Па)0,5. Так как значения δ имеют значения n⋅106, используют размерность (МПа)0,5.

Способ осуществляют следующим образом. В сырье по любому из известных методов вводят водный раствор прекурсора катализатора с получением эмульсии прекурсора в сырье. В реакционных условиях из эмульсии формируется дисперсный катализатор. Гидроконверсию проводят в проточном режиме на установке, для которой определяют параметры процесса.

Проводят 2 опыта гидроконверсии при двух различных значениях температуры (T1 и Т2, К) и объемной скорости (V).

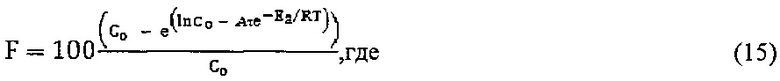

Поскольку задачей процесса гидроконверсии является превращение тяжелых компонентов в дистиллятные фракции, основным показателем процесса является глубина конверсии остатка дистилляции сырья (F) с температурой начала кипения, лежащей в интервале 500-540°С.

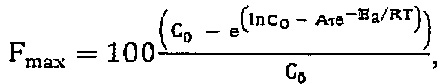

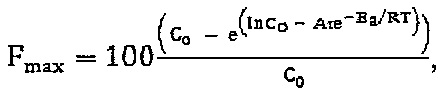

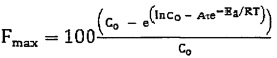

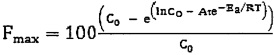

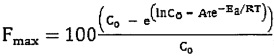

где С0 и СТ - количество остатка в сырье и продуктах гидроконверсии.

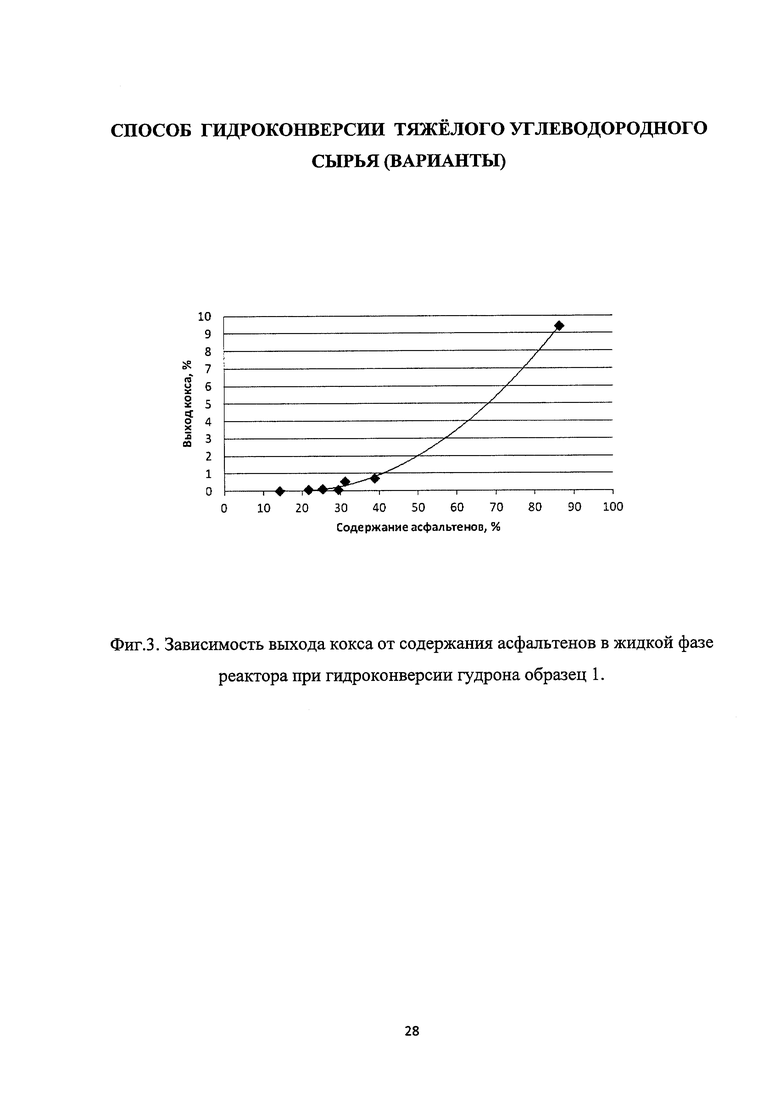

Конверсия сырья будет расти с увеличением температуры процесса и уменьшением объемной скорости. В реакторе с увеличением глубины конверсии ТУС растет количество дистиллятных фракций и уменьшается количество жидкой фазы. В результате этого с увеличением глубины конверсии сырья растет содержание асфальтенов в жидкой фазе в реакторе. Рост концентрации асфальтенов может протекать до определенных для каждого вида сырья предельных значений. После чего асфальтены теряют устойчивость, коагулируют и агрегаты асфальтенов подвергаются термической деструкции с образованием продуктов уплотнения (см., Фиг. 3).

На процесс коксообразования влияют два фактора: количество коксообразующих компонентов, главным образом, асфальтенов, характеризуемое коксовым числом, и способность среды стабилизировать асфальтены, которую можно оценить по параметру растворимости Гильдебранда (δ). Чем меньше разница между параметрами растворимости асфальтенов (δасф) и углеводородной среды (δсреды), тем более устойчивы асфальтены в жидкой фазе.

Для каждого сырья существует предельное, критическое значение глубины конверсии, при дальнейшем увеличении которого гидроконверсия сопровождается образованием кокса. В заявляемом способе гидроконверсии предельное значение конверсии сырья (Fmax), при котором не происходит коксообразование, рассчитывают по уравнению 2:

где ϕ рассчитывается по уравнению 3:

где δасф и δсреды - параметр растворимости Гильдебранда асфальтенов и среды, МПа0,5;

CR - коксовое число, % мас.

По другому варианту осуществления изобретения ϕ рассчитывают по упрощенному уравнению:

Значение параметра растворимости Гильдебранда среды и асфальтенов определяют расчетным методом на основе данных об элементном составе сырья и асфальтенов.

где С, Н, N, S, О - содержание углерода, водорода, азота, серы и кислорода в сырье, а C1, H1, N1, S1 и O1 - в асфальтенах соответственно, % мас.

Коксовое число, CR, % мас., предпочтительно также определяют расчетным методом на основе данных об элементном составе сырья по формуле:

где С, Н, N, - содержание углерода, водорода, азота в сырье.

В других случаях коксовое число определяют известными способами - по Конрадсону или микрококсовым методом.

В исходном сырье и продуктах гидроконверсии, проведенной при T1 и Т2, определяют содержание высококипящего остатка с выбранной температурой начала кипения, лежащей в интервале 500-540°С (С0, СT1 и СТ2 соответственно, % мас.).

Далее по уравнениям 11 и 12 для каждого опыта рассчитывают константы скорости k1 и k2:

где τ - время контакта, ч, τ = 1/V, V - объемная скорость, ч-1.

Далее рассчитывают энергию активации (Еа, Дж/моль) по уравнению:

где R - универсальная газовая постоянная,

R = 8,3144 Дж/(моль⋅К);

T1 и Т2 - температуры опытов, К.

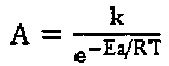

Из уравнения Аррениуса находят значения предэкспоненциального множителя А для каждой температуры:

где Т - температура опытов, К. Далее определяют среднее арифметическое значение А для двух опытов.

Прогнозируемые значения глубины конверсии сырья моueт быть рассчитаны по уравнению 15:

С0 - содержание в сырье остатка вакуумной дистилляции с выбранной температурой начала кипения в интервале 500-540°С, %; А - рассчитанный по уравнению 5 предэкспоненциальный множитель, τ - время контакта, ч; τ = 1/V, где V - объемная скорость сырья, ч-1; Еа - энергия активации, Дж/моль.

Полученное уравнение позволяет прогнозировать глубину конверсии ТУС при различных значениях температуры и объемной скорости, тем самым сокращая объем экспериментальных исследований.

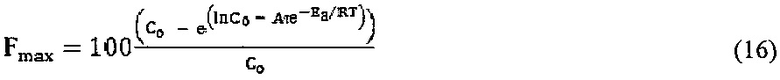

Принимая F = Fmax, получают уравнение:

Из этого уравнения рассчитывают требуемую для достижения максимальной степени конверсии при минимальном выходе кокса температуру гидроконверсии Т, исходя из заданной объемной скорости сырья, или объемную скорость сырья V, исходя из заданной температуры.

После этого осуществляют гидроконверсию сырья при определенных оптимальных значениях температуры и объемной скорости сырья.

Таким образом, заявляемый метод позволяет прогнозировать оптимальные значения температуры и объемной скорости процесса гидроконверсии, обеспечивающие максимальную конверсию сырья без образования кокса. Для осуществления метода требуется минимальное количество экспериментальных исследований.

Пример 1

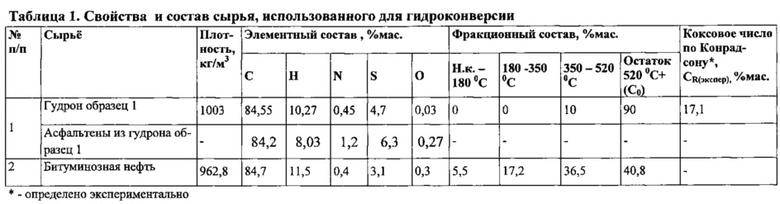

В примере 1 в качестве сырья используют вакуумный остаток дистилляции нефти - образец 1 - гудрон нефти Волго-Уральского бассейна. Элементный состав, фракционный состав и коксовое число по Конрадсону приведены в таблице 1. Глубина конверсии сырья (F) определяется по превращению недистиллируемого вакуумного остатка с температурой кипения выше 520°С по уравнению (1):

F = 100(C0-CT)/C0, %,

где С0 и СТ - количество остатка в сырье и продуктах гидроконверсии.

Из данных фракционного состава следует, что исходное содержание остатка с температурой кипения выше 520°С (С0) составляет 90%. Из гудрона осаждением гептаном выделены асфальтены. Для этой цели 50 г гудрона растворены в 2 л н-гептана. Сосуд с полученной суспензией помещен в темное место, где его выдерживали в течение 2 суток при комнатной температуре. После чего выпавшие асфальтены фильтровали, промывали гептаном и сушили при 110°С до постоянного веса. Было получено 4,1 г асфальтенов. Экспериментально определен элементный состав асфальтенов - табл. 1.

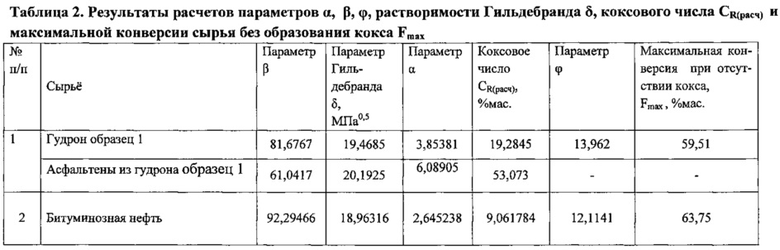

По формулам (5)-(8) рассчитаны параметры растворимости Гильдебранда для сырья и асфальтенов (δсреды и δасф):

βсреды = 50(Н-20/16-3N/14-2S/32)/(C/12-1)=

=50(10,27-2⋅0,03/16-3⋅0,45/14-2⋅4,7/32)(84,55/12-1)=81,6767,

δсреды = -0,0004 βсреды2 + 0,022 βсреды + 20,34=19,4685 МПа0,5,

βасф = 50(8,03-2⋅0,27/16-3⋅1,2/14-2⋅6,3/32)(84,2/12-1)=61,0417,

δасф = -0,0004 βасф2 + 0,022 βасф + 20,34=20,1925 МПа0,5,

По формулам (9) и (10) рассчитаны параметр α и коксовое число для гудрона - CR(расч):

СR(расч) = 0,7998 α3 - 8,1347 α2 + 35,698 α - 43,251=19,28447, %,

α = С/6 - Н + N/14 = 84,55/6 - 10,27 + 0,45/14=3,85381.

Параметр ϕ рассчитан по уравнению (3):

ϕ = (δасф - δсреды)CR(расч)=(20,1925 - 19,4685)19,2845=13,962.

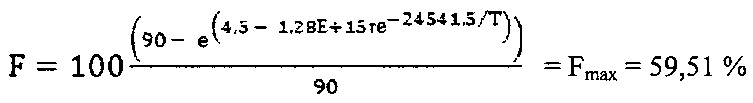

Далее по уравнению (2) рассчитывают максимальную конверсию гудрона без образования кокса:

Fmax = -2,2961ϕ + 91,565=59,51, %.

Таким образом, теоретическое значение максимальной конверсии гудрона нефти Волго-Уральского бассейна при отсутствии коксообразования - Fmax = 59,51%. Результаты расчетов сведены в таблицу 2.

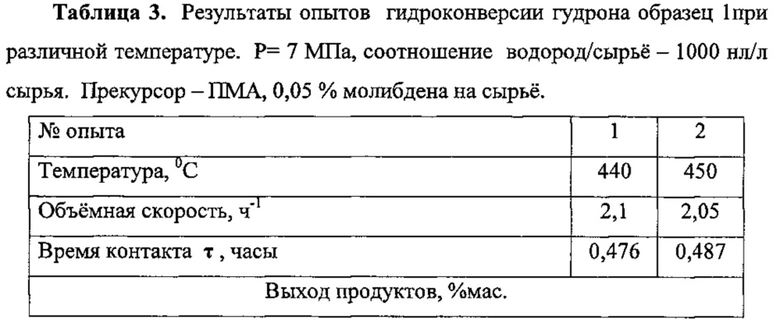

Для определения значений температуры и объемной скорости (времени контакта), соответствующих значению Fmax, проводят 2 эксперимента гидроконверсии гудрона. В качестве прекурсора используют парамолибдат аммония (ПМА) - (NH4)6Mo7O24. 1,8 г ПМА растворяют в 40 мл воды. 2000 г гудрона нагревают до 80°С. К нагретому гудрону добавляют порциями приготовленный раствор прекурсора катализатора при постоянном перемешивании гудрона с использованием роторно-кавитационного диспергатора с числом оборотов ротора 20000 мин-1. Диспергирование проводят в течение 40 минут. Определение дисперсного состава эмульсии проводят с использованием поляризационного микроскопа. 83% числа капель эмульсии имеют диаметр менее 1 мкм. Содержание катализатора в приготовленной эмульсии соответствует 0,05% молибдена.

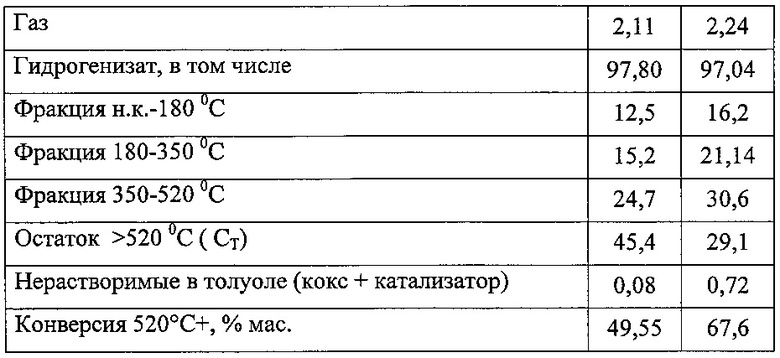

Приготовленную эмульсию смешивают с водородом, нагревают до требуемой температуры для сульфидирования прекурсора катализатора и осуществления гидроконверсии и подвергают гидроконверсии в проточной установке с пустотелым реактором, объемом 110 см3, в восходящем потоке. Гидроконверсию проводят при давлении водорода 7 МПа, соотношении водород/сырье 1000 нл/л сырья. В опыте 1 температура в реакторе составляет 440°С и объемная скорость - 2,1 ч-1 (время контакта - 0,476 ч). В опыте 2 температура в реакторе составляет 450°С, объемная скорость 2,05 ч-1 (время контакта - 0,487 ч). Условия и результаты опыта приведены в таблице 3. Гидрогенизат анализируют, в нем определяют содержание нерастворимых в толуоле твердых частиц. Разделение продуктов в системе сепараторов выполняют путем атмосферно-вакуумной дистилляции с определением выхода дистиллятных фракций и непревращенного остатка вакуумной дистилляции с температурой начала кипения 520°С (СT1 и СT2). Далее по уравнениям (11) и (12) рассчитывают константы скорости превращения остатка в обоих опытах (k1 и k2):

k1 = (lnC0 - lnCT1)/τ1 = (4,4998097 - 3,815732)/0,476 = 1,437 ч-1,

k2 = (lnC0 - lnCT2)/τ2 = (4,4998097 - 3,371769)/0,487 = 2,313 ч-1,

где τ1 и τ2 - время контакта, ч.

Расчет энергии активации проводят по уравнению (13):

Еа = R (lnk2 - Ink1)/(1/Т1 - 1/Т2),

R - универсальная газовая постоянная, T1 и Т2 температуры гидроконверсии в опыте 1 и опыте 2, градусы Кельвина;

Еа = 8,3144(0,838 - 0,362)/(0,001403 - 0,001383) = 204048 Дж/моль.

Предэкспоненциальный множитель в уравнении Аррениуса рассчитывают для каждого опыта по уравнению (14):

Е(а)/RT1 = 204048/(8,3144⋅713) = 34,42; Е(а)/RT2 = 33,944;

е-34,42 = 1,12729Е-15; е-33,944 = 1,81448Е-15;

А1 = 1,437/1,12729E-15 = 1,28⋅1015; А2 = 2,313/1,81448Е-15 = 1,28.1015.

Среднее арифметическое значение А = 1,28⋅1015.

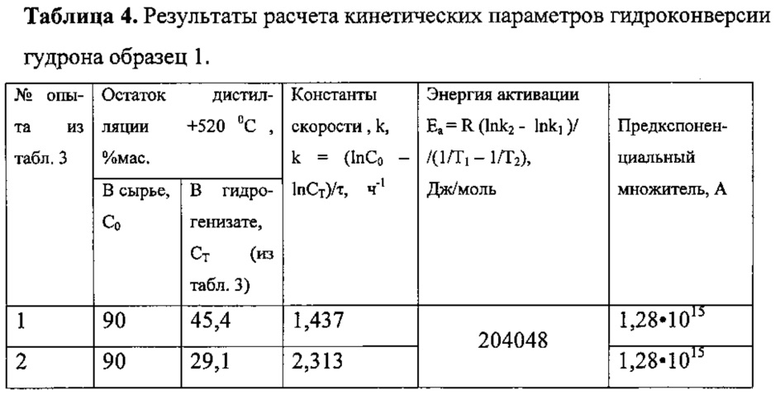

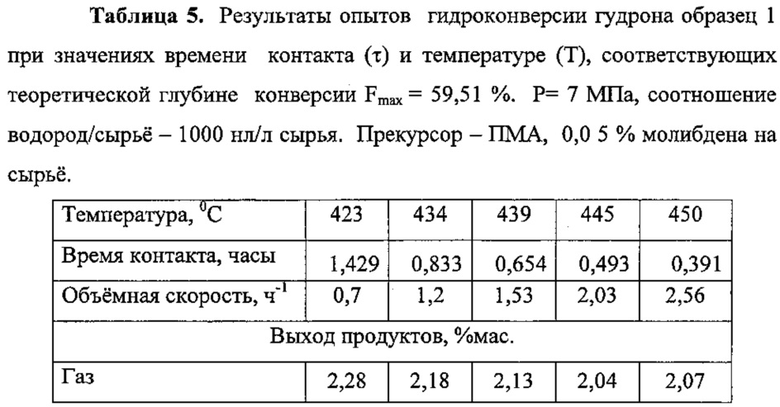

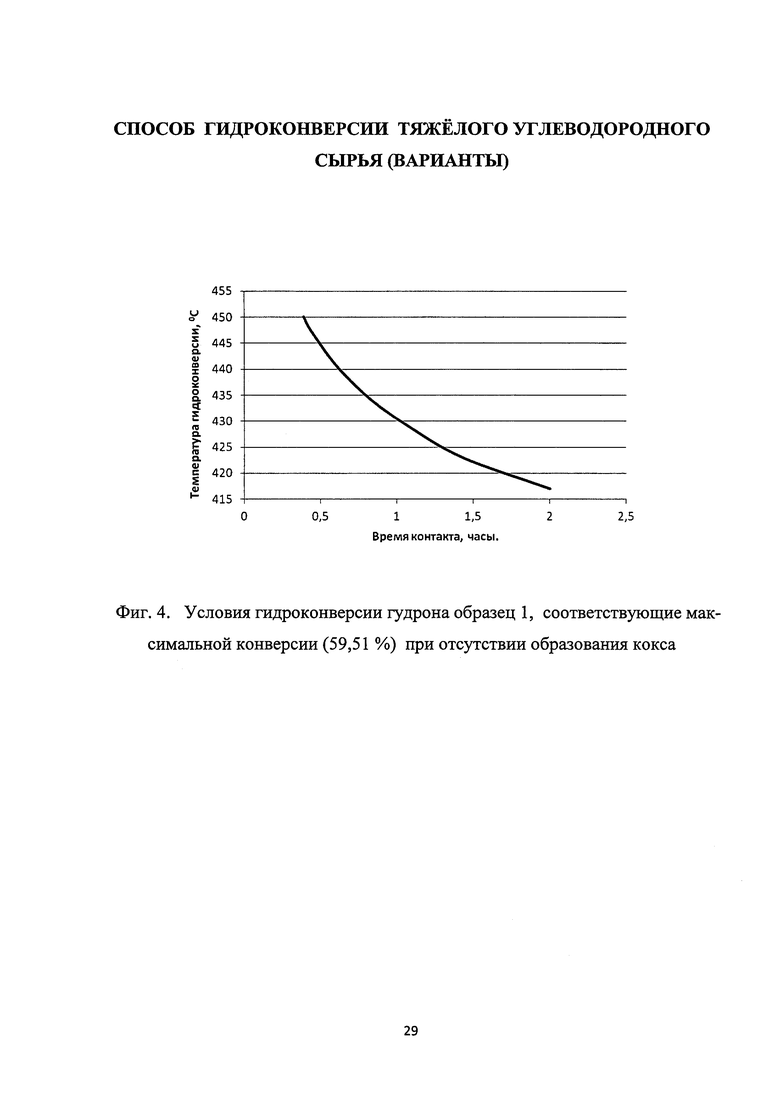

Результаты расчетов приведены в таблице 4. В итоге получают уравнение, связывающее глубину конверсии сырья F, время контакта (τ) и температуру гидроконверсии (Т). Подставляя в уравнение (13) установленные кинетические параметры и значение Fmax, получают совокупность значений τ и Т, при которых достигается максимальная конверсия сырья при отсутствии кокса.

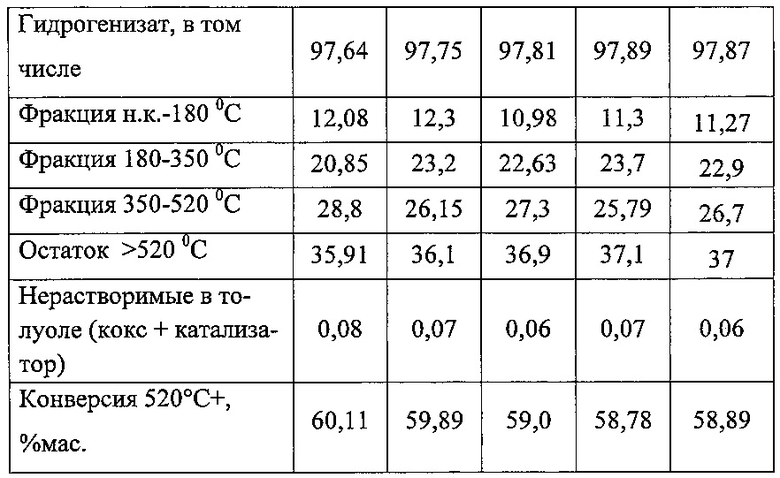

На фиг. 4 приведена графическая зависимость, позволяющая выбрать условия гидроконверсии, при которых достигается максимальная конверсия фракции 520°С + (59,62%) при отсутствии кокса. Каждая точка на кривой соответствует указанным требованиям. Используя полученную зависимость, выбирают условия для 5 опытов гидроконверсии, отвечающих оптимальным значениям температуры и времени контакта. Выполняют эксперименты гидроконверсии при выбранных условиях. Методика гидроконверсии идентична описанной выше. Результаты приведены в таблице 5. Значение конверсии рассчитывают по уравнению (1). Как видно из результатов экспериментов, при конверсии сырья в пределах 58,78-60,11% содержание нерастворимых в толуоле составляет 0,06-0,08%; при этом следует учесть, что содержание твердых частиц катализатора в гидрогенизате превышает 0,05%.

Таким образом, заявляемый способ позволяет установить условия гидроконверсии (температуру и время контакта), при которых достигается максимальная конверсия при минимальном коксообразовании. Причем такой результат достигается при минимальном количестве экспериментов.

Пример 2

В примере 2 используют то же сырье, что в примере 1. Соответственно используют результаты, полученные в примере 1, в том числе состав сырья, значения параметров α, β, параметра растворимости Гильдебранда сырья (δсреды), кинетические параметры процесса из таблиц 1-4. Асфальтены из сырья не выделяют и не исследуют. Для расчета параметра ϕ используют среднее значение параметра растворимости нефтяных асфальтенов δасф = 20,3 МПа0,5. Кроме того, в отличие от примера 1, для определения параметра ϕ используют экспериментальное значение коксового числа гудрона образец 1, приведенное в табл. 1. Параметр ϕ рассчитывают по формуле:

ϕ = (20,3 - δсреды)CR(экспер) = (20,3 - 19,47)17,1 = 14,19.

Рассчитанное значение ϕ составляет 13,94. Значение Fmax составляет

Fmax = -2,2961ϕ + 91,565 = 58,98%,

что близко к значению, полученному в примере 1.

Пример 3 (сравнительный).

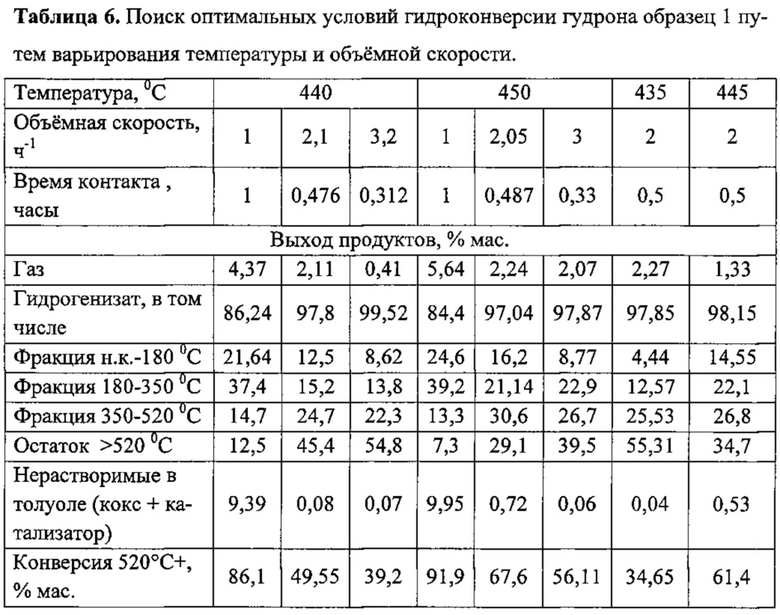

Сырье, прекурсор катализатора и методика гидроконверсии аналогичны примеру №1. Поиск оптимальных условий гидроконверсии гудрона проводят традиционным методом - путем варьирования времени контакта (объемной скорости) и температуры. Результаты 8 опытов приведены в табл. 6.

Как следует из полученных данных (табл. 6), определить условия гидроконверсии, соответствующие максимальной конверсии при минимальном выходе кокса путем варьирования параметров, достаточно сложно. В результате 8 экспериментов удалось определить только одну точку с конверсией 56,11% и выходом нерастворимых в толуоле 0,06%. Однако полученные данные не позволяют определить другие варианты температуры и объемной скорости, соответствующие максимальной конверсии при отсутствии коксообразования.

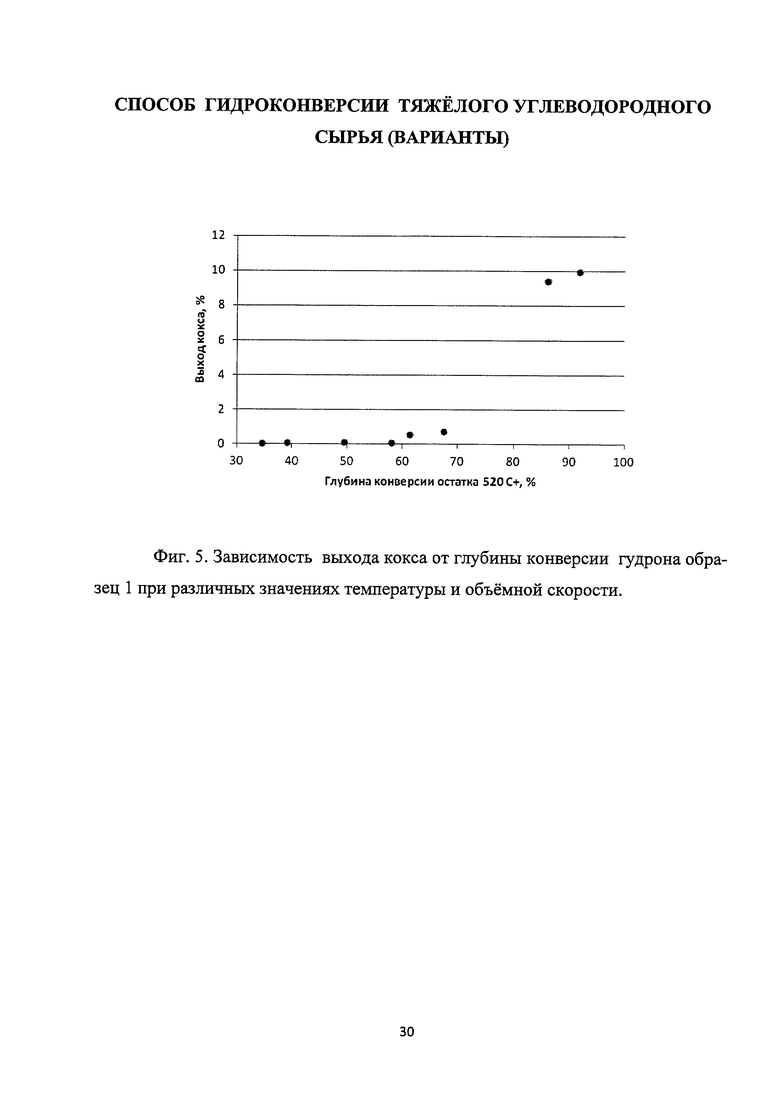

По результатам экспериментов построена зависимость выхода кокса от глубины конверсии сырья - фиг. 5. Из приведенного рисунка следует, что выход кокса растет при конверсии выше 60%. Это подтверждает расчеты значения Fmax, приведенные в примерах 1 и 2.

Пример 4

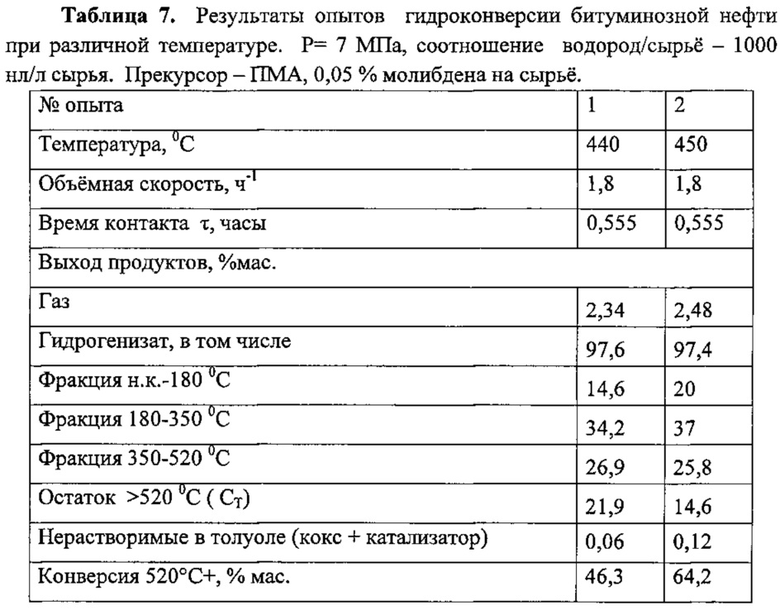

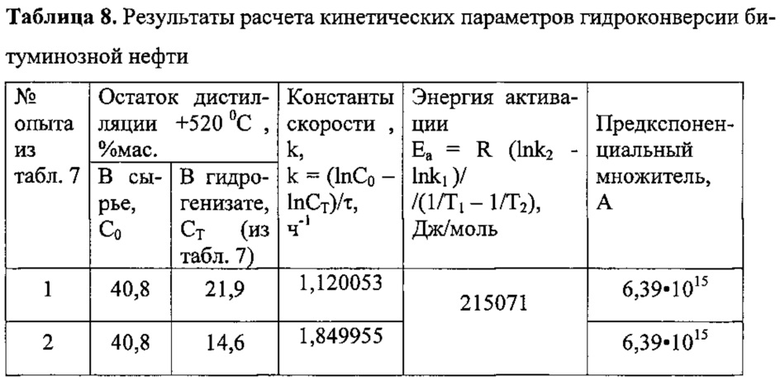

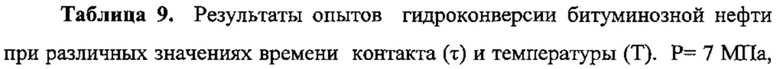

В качестве сырья используют битуминозную нефть. Состав нефти приведен в табл. 1. Рассчитанные значения параметров по уравнениям (2) - (10) приведены в таблице 2. Для определения значений температуры и объемной скорости (времени контакта), соответствующих значению Fmax, проводят 2 эксперимента гидроконверсии битуминозной нефти. В качестве прекурсора используют парамолибдат аммония (ПМА) - (NH4)6Mo7O24. 1,8 г ПМА растворяют в 40 мл воды. 2000 г нефти нагревают до 60°С. К нагретой нефти добавляют порциями приготовленный раствор прекурсора катализатора при постоянном перемешивании с использованием роторно-кавитационного диспергатора с числом оборотов ротора 20000 мин-1. Диспергирование проводят в течение 30 минут. Определение дисперсного состава эмульсии проводят с использованием поляризационного микроскопа. 90% числа капель эмульсии имеют диаметр менее 1 мкм. Содержание катализатора в приготовленной эмульсии соответствует 0,05% молибдена. Приготовленную эмульсию смешивают с водородом, нагревают до требуемой температуры для сульфидирования прекурсора катализатора и осуществления гидроконверсии и подвергают гидроконверсии в проточной установке с пустотелым реактором объемом 110 см3. Гидроконверсию проводят при давлении водорода 7 МПа, соотношении водород/сырье 1000 нл/л сырья. В опыте 1 температура в реакторе составляет 440°С и объемная скорость - 1,8 ч-1 (время контакта - 0,555 ч). В опыте 2 температура в реакторе составляет 450°С, объемная скорость такая же, как в опыте 1. Условия и результаты опыта приведены в таблице 7. Гидрогенизат анализируют, в нем определяют содержание нерастворимых в толуоле твердых частиц. Разделение продуктов в системе сепараторов выполняют путем атмосферно-вакуумной дистилляции с определением выхода дистиллятных фракций и непревращенного остатка вакуумной дистилляции с температурой начала кипения 520°С (СТ1 и СТ2). Далее по уравнениям (11) и (12) рассчитывают константы скорости превращения остатка в обоих опытах (k1 и k2). Расчет энергии активации проводят по уравнению (13). Предэкспоненциальный множитель в уравнении Аррениуса рассчитывают для каждого опыта по уравнению (14). Результаты расчета кинетических параметров приведены в табл. 8.

В итоге получено уравнение, связывающее глубину конверсии сырья F, время контакта (τ) и температуру гидроконверсии (Т). Подставляя в уравнение (15) установленные кинетические параметры и значение Fmax получают совокупность значений τ и Т, при которых достигается максимальная конверсия тяжелой нефти при отсутствии кокса.

Для проверки полученного результата выполнено 4 опыта гидроконверсии битуминозной нефти при значениях времени контакта (объемной скорости) и температуры, соответствующих вышеприведенному уравнению. Результаты приведены в таблице 9 (опыты 1-4). Для сравнения приведены результаты экспериментов, в которых значения времени контакта или температура выбраны случайным образом (опыты 5-8). Из приведенных примеров видно, что использование предлагаемого способа позволяет прогнозировать оптимальные условия гидроконверсии, в то время как произвольный выбор температуры и объемной скорости не позволяет найти условия гидроконверсии, соответствующие максимальной конверсии и отсутствию коксообразования.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ГИДРОКОНВЕРСИИ ТЯЖЁЛОГО УГЛЕВОДОРОДНОГО СЫРЬЯ (ВАРИАНТЫ) | 2015 |

|

RU2608035C1 |

| СПОСОБ ПЕРЕРАБОТКИ ГОРЮЧЕГО СЛАНЦА | 2016 |

|

RU2634725C1 |

| Способ гидроконверсии остатка атмосферной дистилляции газового конденсата | 2018 |

|

RU2674160C1 |

| СПОСОБ ПОЛУЧЕНИЯ СУСПЕНЗИИ КАТАЛИЗАТОРА ГИДРОКОНВЕРСИИ ТЯЖЕЛОГО НЕФТЯНОГО СЫРЬЯ | 2017 |

|

RU2652122C1 |

| Способ гидроконверсии тяжелой части матричной нефти | 2016 |

|

RU2614140C1 |

| СПОСОБ ПОЛУЧЕНИЯ СУСПЕНЗИИ МОЛИБДЕНСОДЕРЖАЩЕГО КОМПОЗИТНОГО КАТАЛИЗАТОРА ГИДРОКОНВЕРСИИ ТЯЖЕЛОГО НЕФТЯНОГО СЫРЬЯ | 2018 |

|

RU2675249C1 |

| СПОСОБ ГИДРОКОНВЕРСИИ ТЯЖЕЛОГО УГЛЕРОДСОДЕРЖАЩЕГО СЫРЬЯ | 2024 |

|

RU2838970C1 |

| Способ комплексной переработки остатка атмосферной дистилляции газового конденсата и установка для его осуществления | 2018 |

|

RU2672254C1 |

| СПОСОБ КОНВЕРСИИ ТЯЖЕЛОГО СЫРЬЯ, ТАКОГО КАК ТЯЖЕЛЫЕ СЫРЫЕ НЕФТИ И КУБОВЫЕ ОСТАТКИ | 2002 |

|

RU2298579C9 |

| СПОСОБ ПОЛУЧЕНИЯ ЖИДКИХ УГЛЕВОДОРОДНЫХ СМЕСЕЙ ПУТЕМ ГИДРОКОНВЕРСИИ ЛИГНОЦЕЛЛЮЛОЗНОЙ БИОМАССЫ | 2014 |

|

RU2556860C1 |

Настоящее изобретение относится к способам переработки углеводородных масел в атмосфере водорода в присутствии дисперсных катализаторов и может быть использовано при переработке тяжелого углеводородного сырья (ТУС) в жидкие углеводородные продукты с более низкой температурой кипения, чем исходное сырье. Для гидроконверсии ТУС с получением жидких углеводородных смесей готовят водный раствор прекурсора катализатора на основе соединения молибдена, эмульгируют его в ТУС, смешивают подготовленное сырье, содержащее эмульгированный прекурсор катализатора, с водородсодержащим газом, нагревают полученную смесь до сульфидирования прекурсора катализатора, проводят гидроконверсию в восходящем потоке сырья и разделяют полученные продуктов в системе сепараторов. Предварительно определяют содержание в сырье остатка вакуумной дистилляции с температурой начала кипения в интервале 500-540°С - С0, содержание С, Н, N, S, О в сырье и С1, H1, N1, S1, O1 в асфальтенах, % мас. Исходя из полученных значений, рассчитывают объемную скорость сырья V, с-1, и температуру Т, К, по следующим формулам:  , Fmax=-2,2961ϕ+91,565, где Fmax - предельное критическое значение глубины конверсии, при превышении которого гидроконверсия сопровождается образованием кокса, % мас., А - предэкспоненциальный множитель в уравнении Аррениуса, τ - время контакта, с, рассчитываемое по формуле: τ=1/V, Еа - энергия активации, Дж/моль, ϕ - характеристика сырья, рассчитываемая по формуле: ϕ=(δасф - δсреды)CR, δасф и δсреды - параметры растворимости Гильдебранда асфальтенов и среды соответственно, МПа0,5, рассчитываемые по уравнениям: δсреды=-0,0004 βсреды2 + 0,022 βсреды + 20,34, δасф=-0,0004 βасф2 + 0,022 βасф + 20,34, βсреды = 50(Н-0,125О- 0,2143N-0,0625S)/(0,0833C-1), βасф = 50(H1- 0,125O1- 0,2143N1-0,0625S1)/(0,0833C1-1). Для определения энергии активации Еа проводят два опыта гидроконверсии при двух различных значениях температуры Т1 и Т2, К, определяют содержание остатка вакуумной дистилляции с температурой начала кипения в интервале 500-540°С в продуктах гидроконверсии при температуре Т1 и Т2 - CT1 и СТ2 соответственно, % мас., рассчитывают константы скорости k1 и k2: k1=(lnC0 - lnCT1)/τ, k2=(lnC0 - lnCT2)/τ, и рассчитывают энергию активации по формуле: Еа=R (lnk2 - lnk1)/(1/T1 - 1/Т2), где R - универсальная газовая постоянная. Затем проводят гидроконверсию сырья при выбранных значениях V и Т, соответствующих Fmax. В варианте осуществления изобретения содержание С1, H1, N1, S1, O1 в асфальтенах не определяют, βасф не рассчитывают, а δасф принимают равным 20,3, рассчитывая ϕ по формуле: ϕ=(20,3 - δсреды)CR. Коксовое число CR могут определять расчетом по формулам: CR = 0,7998 α3 - 8,1347 α2 + 35,698 α - 43,251, α = С/6 - Н+N/14. Технический результат - достижение максимальной степени конверсии при минимальном коксообразовании простым способом с проведением малого числа опытов. 2 н. и 2 з.п. ф-лы, 9 табл., 4 пр., 5 ил.

, Fmax=-2,2961ϕ+91,565, где Fmax - предельное критическое значение глубины конверсии, при превышении которого гидроконверсия сопровождается образованием кокса, % мас., А - предэкспоненциальный множитель в уравнении Аррениуса, τ - время контакта, с, рассчитываемое по формуле: τ=1/V, Еа - энергия активации, Дж/моль, ϕ - характеристика сырья, рассчитываемая по формуле: ϕ=(δасф - δсреды)CR, δасф и δсреды - параметры растворимости Гильдебранда асфальтенов и среды соответственно, МПа0,5, рассчитываемые по уравнениям: δсреды=-0,0004 βсреды2 + 0,022 βсреды + 20,34, δасф=-0,0004 βасф2 + 0,022 βасф + 20,34, βсреды = 50(Н-0,125О- 0,2143N-0,0625S)/(0,0833C-1), βасф = 50(H1- 0,125O1- 0,2143N1-0,0625S1)/(0,0833C1-1). Для определения энергии активации Еа проводят два опыта гидроконверсии при двух различных значениях температуры Т1 и Т2, К, определяют содержание остатка вакуумной дистилляции с температурой начала кипения в интервале 500-540°С в продуктах гидроконверсии при температуре Т1 и Т2 - CT1 и СТ2 соответственно, % мас., рассчитывают константы скорости k1 и k2: k1=(lnC0 - lnCT1)/τ, k2=(lnC0 - lnCT2)/τ, и рассчитывают энергию активации по формуле: Еа=R (lnk2 - lnk1)/(1/T1 - 1/Т2), где R - универсальная газовая постоянная. Затем проводят гидроконверсию сырья при выбранных значениях V и Т, соответствующих Fmax. В варианте осуществления изобретения содержание С1, H1, N1, S1, O1 в асфальтенах не определяют, βасф не рассчитывают, а δасф принимают равным 20,3, рассчитывая ϕ по формуле: ϕ=(20,3 - δсреды)CR. Коксовое число CR могут определять расчетом по формулам: CR = 0,7998 α3 - 8,1347 α2 + 35,698 α - 43,251, α = С/6 - Н+N/14. Технический результат - достижение максимальной степени конверсии при минимальном коксообразовании простым способом с проведением малого числа опытов. 2 н. и 2 з.п. ф-лы, 9 табл., 4 пр., 5 ил.

1. Способ гидроконверсии тяжелого углеводородного сырья с получением жидких углеводородных смесей в присутствии дисперсного катализатора, включающий приготовление водного раствора прекурсора катализатора на основе соединения молибдена, эмульгирование водного раствора прекурсора катализатора в углеводородном сырье, смешение подготовленного сырья, содержащего эмульгированный прекурсор катализатора, с водородсодержащим газом, нагрев полученной газожидкостной смеси до сульфидирования прекурсора катализатора, гидроконверсию в восходящем потоке сырья, разделение полученных продуктов в системе сепараторов, отличающийся тем, что:

А) предварительно определяют содержание в сырье остатка вакуумной дистилляции с температурой начала кипения в интервале 500-540°С - С0, углерода - С, водорода - Н, азота - N, серы - S, кислорода - О, и содержание указанных элементов в асфальтенах, C1, Н1, N1, S1 и O1 соответственно, % мас.;

Б) исходя из полученных значений, рассчитывают объемную скорость сырья V, с-1, и температуру Т, К, по следующим формулам:

,

,

Fmax=-2,2961ϕ+91,565,

где Fmax - предельное критическое значение глубины конверсии, при превышении которого гидроконверсия сопровождается образованием кокса, % мас., А - предэкспоненциальный множитель в уравнении Аррениуса, τ - время контакта, с, рассчитываемое по формуле: τ=1/V, Еа - энергия активации, Дж/моль, ϕ - характеристика сырья, рассчитываемая по формуле: ϕ=(δасф-δсреды)CR, δасф и δсреды - параметры растворимости Гильдебранда асфальтенов и среды соответственно, МПа0,5, рассчитываемые по уравнениям:

δсреды=-0,0004βсреды2+0,022βсреды+20,34,

δасф=-0,0004βасф2+0,022βасф+20,34,

βсреды=50(Н-0,125O-0,2143N-0,0625S)/(0,0833C-1),

βасф=50(Н1-0,125O1-0,2143N1-0,0625S1)/(0,0833C1-1),

причем для определения энергии активации Еа проводят два опыта гидроконверсии при двух различных значениях температуры Т1 и Т2, К, определяют содержание остатка вакуумной дистилляции с температурой начала кипения в интервале 500-540°С в продуктах гидроконверсии при температуре Т1 и Т2 - CT1 и CT2 соответственно, % мас., рассчитывают константы скорости k1 и k2:

k1=(lnC0-lnCT1)/τ,

k2=(lnC0-lnCT2)/τ,

и рассчитывают энергию активации по формуле:

Еа=R(lnk2-lnk1)/(1/Т1-1/Т2),

где R - универсальная газовая постоянная;

В) гидроконверсию сырья проводят при выбранных значениях V и Т, соответствующих Fmax.

2. Способ по п. 1, отличающийся тем, что коксовое число CR определяют расчетом по формуле:

CR=0,7998α3 - 8,1347α2 + 35,698α-43,251,

α=C/6-H+N/14.

3. Способ гидроконверсии тяжелого углеводородного сырья с получением жидких углеводородных смесей в присутствии дисперсного катализатора, включающий приготовление водного раствора прекурсора катализатора на основе соединения молибдена, эмульгирование водного раствора прекурсора катализатора в углеводородном сырье, смешение подготовленного сырья, содержащего эмульгированный прекурсор катализатора, с водородсодержащим газом, нагрев полученной газожидкостной смеси до сульфидирования прекурсора катализатора, гидроконверсию в восходящем потоке сырья, разделение полученных продуктов в системе сепараторов и рециркуляцию водородсодержащего газа на стадию смешения, отличающийся тем, что:

А) предварительно определяют содержание в сырье остатка вакуумной дистилляции с температурой начала кипения в интервале 500-540°С - С0, углерода - С, водорода - Н, азота - N, серы - S, кислорода - О, % мас.;

Б) исходя из полученных значений, рассчитывают объемную скорость сырья V, с-1, и температуру Т, К, по следующим формулам:

,

,

Fmax=-2,2961ϕ+91,565,

где Fmax - предельное критическое значение глубины конверсии, при превышении которого гидроконверсия сопровождается образованием кокса, % мас., А - предэкспоненциальный множитель в уравнении Аррениуса, τ - время контакта, с, рассчитываемое по формуле: τ=1/V, Еа - энергия активации, Дж/моль, ϕ - характеристика сырья, рассчитываемая по формуле: ϕ=(20,3-δсреды)CR, δсреды - параметр растворимости Гильдебранда среды, МПа0,5,

δсреды=-0,0004βсреды2+0,022βсреды+20,34,

βсреды=50(Н-0,125O-0,2143N-0,0625S)/(0,0833C-1),

причем для определения энергии активации Еа проводят два опыта гидроконверсии при двух различных значениях температуры Т1 и Т2, К, определяют содержание остатка вакуумной дистилляции с температурой начала кипения в интервале 500-540°С в продуктах гидроконверсии при температуре Т1 и Т2 - CT1 и CT2 соответственно, % мас., рассчитывают константы скорости k1 и k2:

k1=(lnC0-lnCT1)/τ,

k2=(lnC0-lnCT2)/τ,

и рассчитывают энергию активации по формуле:

Ea=R(lnk2-lnk1)/(1/T1-1/T2),

где R - универсальная газовая постоянная;

В) гидроконверсию сырья проводят при выбранных значениях V и Т, соответствующих Fmax.

4. Способ по п. 3, отличающийся тем, что коксовое число CR определяют расчетом по формулам:

CR=0,7998α3-8,1347α2+35,698α-43,251,

α=C/6-H+N/14.

| US 5296130 A, 22.03.1994 | |||

| ОЛЕОФИЛЬНЫЕ ПРОИЗВОДНЫЕ МОЛИБДЕНА И СПОСОБ ИХ ПОЛУЧЕНИЯ | 1992 |

|

RU2049788C1 |

| US 7585406 B2, 08.09.2009 | |||

| СПОСОБ ПЕРЕРАБОТКИ ТЯЖЕЛОГО СЫРЬЯ, ТАКОГО КАК ТЯЖЕЛАЯ СЫРАЯ НЕФТЬ И КУБОВЫЕ ОСТАТКИ | 2003 |

|

RU2352615C2 |

| Дандаев Асхаб Умалтович "Совместная гидроконверсия органических техногенных отходов и тяжелых нефтяных остатков", Диссертация на соискание ученой степени кандидата химических наук, Москва, 2014.. | |||

Авторы

Даты

2017-03-29—Публикация

2015-11-03—Подача