Изобретение относится к области обработки металлов давлением, в частности к производству труб, профилей и других изделий, и может быть использовано при производстве бесшовных горячекатаных труб на непрерывных реечных, редукционных и калибровочных станах продольной прокатки.

Известен способ непрерывной прокатки, реализованный на многоклетьевых реечных станах, включающий деформацию нагретой гильзы на дорне за счет протягивания через ряд клетей-обойм с неприводными ручьевыми роликами (Ф.А.Данилов, А.З.Глейберг, В.Г.Балакин. «Горячая прокатка труб». М.: Металлургиздат, 1962, с.466-468).

Недостатком способа непрерывной прокатки является большой расход роликов вследствие интенсивного износа калибров, обусловленного отсутствием технологической смазки в очаге деформации. В результате снижается производительность стана за счет частой замены износившихся роликов.

Известно производство бесшовных труб на непрерывном трубопрокатном стане (а.с. СССР №1755977, В21В 17/04, 27/06, опубл. 23.08.1992), в котором непрерывную деформацию нагретой трубы осуществляют ручьевыми валками, а на их поверхность подают смазку твердыми брикетами и прижимают охладителем.

Недостатком данного способа является то, что охладитель, прижимающий брикеты к поверхности валков, не имеет выхода на поверхность валков. В результате этого происходит перегревание валков и налипание деформируемого металла на их рабочую поверхность, что приводит к снижению стойкости валков, качества наружной поверхности готовых труб и производительности стана.

Известен способ подачи технологической смазки на поверхность прокатных валков, реализованный при производстве бесшовных труб на непрерывном калибровочном стане и принятый за прототип (патент РФ №1773523, В21В 45/02, опубл. 07.11.1992), в котором смазку подают твердыми брикетами и прижимают к поверхности валков потоком охладителя. Течение потока охладителя осуществляют на участке, расположенном перед брикетом навстречу вращения валка.

К недостатком данного способа относится то, что поток охладителя лишь скользит по рабочей поверхности валка, омывая ее. При этом он не обеспечивает требуемого охлаждения поверхности валка перед нанесением смазки. Недоохлаждение валков приводит к их интенсивному износу, налипанию на их рабочую поверхность окалины и горячедеформированного металла прокатываемых гильз. В результате этого снижается качество наружной поверхности готовых труб, стойкость валков и производительность стана.

Техническая задача, решаемая изобретением, заключается в повышении износостойкости валков, снижении дефектов на поверхности изделий и повышении производительности стана.

Поставленная задача решается за счет того, что в способе непрерывной прокатки изделий, включающем деформацию нагретой заготовки ручьевыми валками в клетях непрерывного стана, подачу смазки твердыми брикетами и их прижим к поверхности валков потоком охладителя, истекающим навстречу вращения валков, на участке, расположенном перед брикетами, согласно изобретению поток охладителя подают на рабочую поверхность валков одновременно с входной и выходной сторон клетей, при этом с входной стороны каждой клети размещают средство для формирования струи охладителя с постоянным давлением и подачи брикетов смазки, причем струю охладителя направляют под углом атаки в зону вершины ручья валков, а его давление на брикеты смазки корреспондируют в зависимости от величины обжатия заготовки и образования окалины на участке валков, расположенном перед брикетами смазки.

Поток охладителя подают на рабочую поверхность валков одновременно с входной и выходной сторон клетей, при этом с входной стороны клети размещают средство для формирования струи охладителя с постоянным давлением и подачи брикетов смазки, а струю охладителя направляют под углом атаки в зону вершины ручья валков. Это позволяет проводить сначала общее охлаждение поверхности валков, а затем интенсивное локальное доохлаждение наиболее проблемной средней части валков, что позволяет выравнивать температуру по поперечному сечению валков перед нанесением смазки. Одновременно происходит активное воздействие струи охладителя на поверхность валков и сбивание с рабочей поверхности валков налипших на нее окалины и деформируемого металла. При этом повышается износостойкость валков и качество поверхности изделий, в частности наружной поверхности готовых труб.

Давление охладителя на брикеты смазки корреспондируют в зависимости от величины обжатия заготовки и образования окалины на участке валков, расположенном перед брикетами смазки, что позволяет сбалансировать процесс непрерывной прокатки по клетям стана за счет нейтрализации изменений различных технологических факторов, влияющих на деформирование металла во время контакта с прокатными валками, таких как температура и материал прокатываемой заготовки, ее геометрические размеры, распределение обжатий по клетям, динамика износа рабочей поверхности валков. Повышение давления охладителя на брикеты увеличивает толщину смазочного покрытия, что повышает разделительную способность и снижает трение на контакте «валок - деформируемый металл». Кроме того, повышается интенсивность воздействия локальной струи охладителя на поверхность валка, а также расход охладителя. В результате происходит снижение износа валков, дефектов на поверхности изделий, в частности на наружной поверхности труб, и повышение их качества и производительности стана.

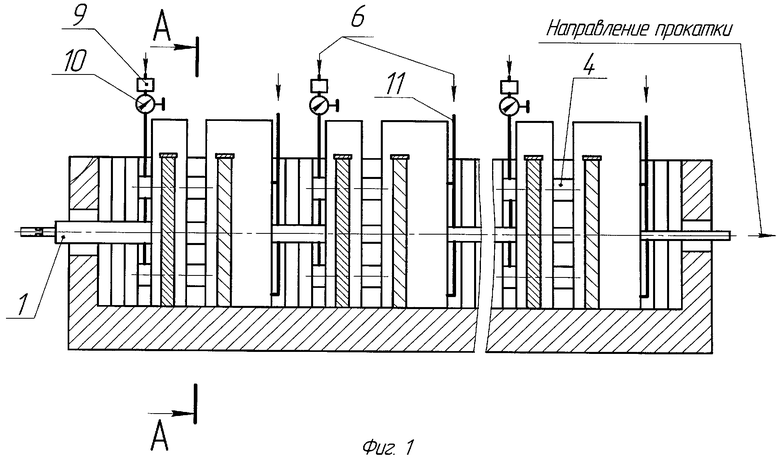

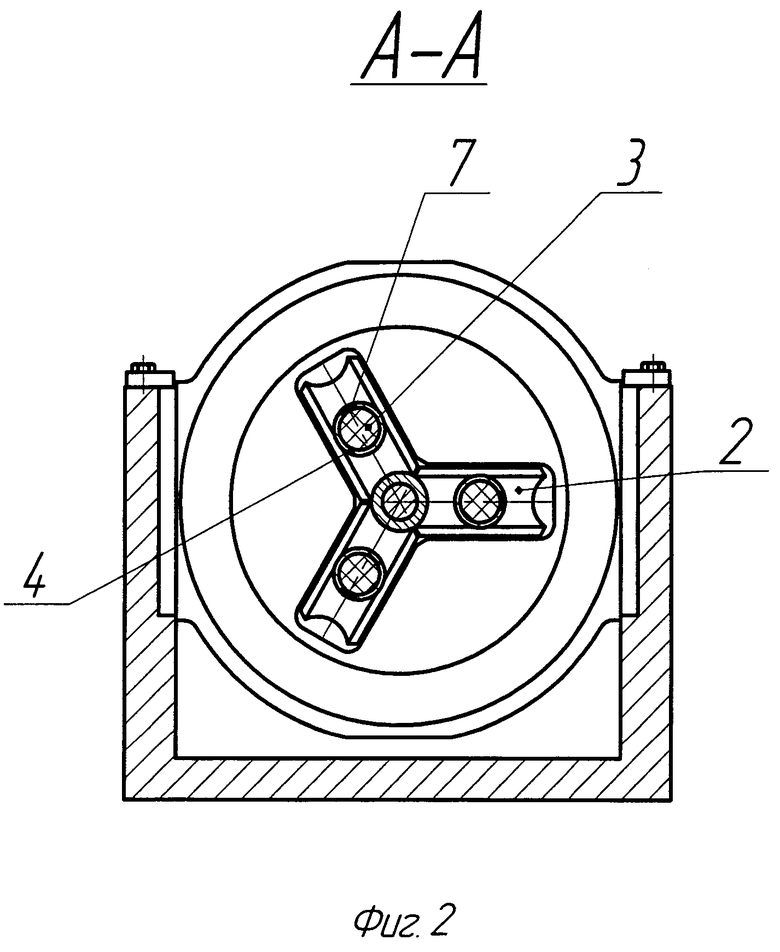

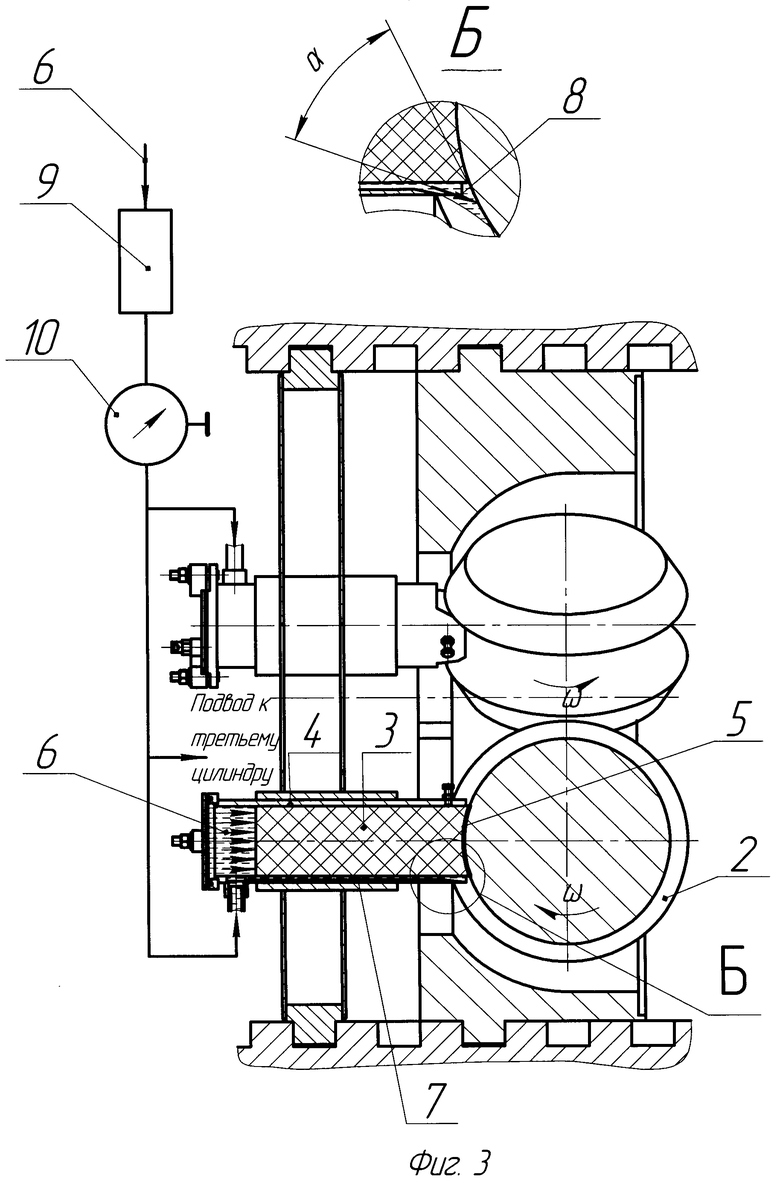

Изобретение поясняется чертежами, где на фиг.1 изображен общий вид стана непрерывной прокатки, осуществляемой, в частности, на оправке; на фиг.2 изображен поперечный разрез А-А стана на фиг.1, на котором показана трехвалковая клеть, установленная в станине стана; на фиг.3 показан продольный разрез корпуса и клети.

Способ непрерывной прокатки изделий реализован, например, на стане непрерывной прокатки труб, осуществляемой на оправке, и включает деформацию нагретой заготовки (гильзы) 1 ручьевыми валками 2, подачу смазки твердыми брикетами 3, установленными в цилиндрах 4, прижим брикетов 3 к рабочей поверхности 5 валков 2 потоком охладителя 6, истекающим через зазор 7 навстречу вращения валков с входной стороны каждой клети на участке, расположенном перед брикетами. Зазор 7 образован выполненной на внутренней поверхности цилиндра 4 проточкой и наружной поверхностью брикета 3.

Средство для формирования струи 8 охладителя с постоянным давлением и подачи брикетов смазки может быть выполнено, например, в виде устройства, состоящего из герметично закрытого с одной стороны цилиндра 4 с размещенным в нем брикетом смазки 3 и соединенного с системой подачи охладителя через последовательно установленные ресивер 9 и регулятор давления 10. На внутренней поверхности цилиндра выполнена проточка с расширением, обращенным в сторону валка, что обеспечивает истечение потока охладителя сконцентрированной струей 8 с постоянным давлением, имеющей угол атаки α, образованный направлением струи и касательной, проведенной в точке ее контакта с поверхностью валка и направленной в зону вершины ручья валков. Давление охладителя 6 контролируется регулятором давления 10, а его постоянство обеспечивается ресивером 9. Давление охладителя на выходе из регулятора давления корреспондируют в зависимости от величины обжатия гильзы и образования окалины на участке валков, расположенном перед брикетами смазки.

Степень охлаждения валков при этом определяется наличием или отсутствием парообразования. Одновременно с выходной стороны каждой клети стана через систему охлаждения валков 11 производят подачу охладителя на рабочую поверхность валков 2 каждой из обойм.

Предложенный способ реализуется следующим образом, например, при производстве труб на стане непрерывной прокатки, осуществляемой на оправке.

При деформации нагретой гильзы 1 ручьевыми валками 2 производят подачу охладителя через систему охлаждения 11 на рабочую поверхность валков 2 с выходной стороны клетей. Этим обеспечивается общее охлаждение валков по всей рабочей поверхности. Одновременно с входной стороны клетей производят подачу смазки в виде твердых брикетов 3, установленных в цилиндрах 4. Брикеты 3 подают на рабочую поверхность 5 валков 2 потоком охладителя 6, который через зазор 7 истекает на участок, расположенный перед брикетами, навстречу вращения валков. Струя охладителя 8 истекает с постоянным давлением и направлена под углом атаки α в зону вершины ручья валков. Угол атаки α может колебаться от 5 до 85°, причем бóльшая эффективность при угле атаки α=45°. При этом происходит наиболее интенсивное локальное охлаждение и одновременно быстрое доохлаждение средней части рабочей поверхности валка. Одновременно происходит сбив налипших окалины и деформируемого металла. В результате снижается износ валков, количество вдавливаний и рисок на наружной поверхности труб, количество перевалок клетей в стане. Все вместе это ведет к увеличению износостойкости валков, повышению качества труб и производительности стана.

В зависимости от обжатий гильзы, определяемых калибровкой валков стана, величины которых изменяются по клетям, а также от наличия образования окалины на участке валков, расположенном перед брикетами смазки, корреспондируют давление охладителя на брикеты смазки в пределах от 0,5 до 4,0 ати с помощью регулятора давления 10. В результате этого происходит стабилизация процесса прокатки по всем клетям стана, что в свою очередь выравнивает износ калибра валков, повышает качество готовых труб и увеличивает производительность стана.

Предлагаемый способ был опробован на многоклетьевом реечном стане завода «TMK-ARTROM», г.Слатина, при прокатке труб диаметром 116 мм с толщиной стенки 3 мм из сталей марок 20 и 17ГС. Всего в стане было задействовано 14 клетей. При деформации гильзы ручьевыми валками, имеющей температуру 1150°С в начале прокатки и около 800°С в конце прокатки, на рабочую поверхность валков с выходной стороны клетей подавали охладитель, который производил общее охлаждение валков. Одновременно с входной стороны клетей производили подачу смазки графитовыми брикетами, которые были установлены в цилиндры, а их подачу к рабочей поверхности валков осуществляли потоком охладителя с помощью средства для формирования струи охладителя через сопловой зазор в виде щели с поперечным сечением 20,0×1,5 мм, ширина профиля валка составляла 100 мм. Истечение охладителя происходило навстречу вращения валков на участке, расположенном перед брикетами, в виде сконцентрированной локальной струи с постоянным давлением. Угол атаки струи охладителя составлял 30°. Струя была направлена в зону вершины ручья валков. Давление струи корреспондировалось по клетям в зависимости от величины обжатия гильзы и образования окалины: для стали марки 20 давление составляло от 0,5 до 3,0 ати, для стали марки 17ГС - от 1,0 до 4,0 ати. При этом происходило интенсивное доохлаждение средней части профиля ручьевых валков. Парообразования и налипания окалины на валки, а также деформируемого металла не наблюдалось. Процесс непрерывной прокатки во всех клетях стана протекал стабильно. Из анализа результатов данной прокатки видно, что:

- повысилась износостойкость валков в 1,5-2,0 раза;

- увеличился выход годного на 20-25% за счет снижения количества труб, произведенных с различными дефектами на наружной поверхности,

- повысилась производительность стана на 15% за счет повышения износостойкости валков и снижения количества перевалок.

Использование предлагаемого способа прокатки позволит увеличить износостойкость валков, снизить дефекты на поверхности изделий, а также повысить производительность стана.

| название | год | авторы | номер документа |

|---|---|---|---|

| НЕПРЕРЫВНЫЙ ПРОКАТНЫЙ СТАН | 2009 |

|

RU2381850C1 |

| Клеть для продольной прокатки | 1990 |

|

SU1745381A1 |

| КЛЕТЬ ПРОКАТНОГО СТАНА | 2006 |

|

RU2308333C1 |

| Клеть для продольной прокатки | 1991 |

|

SU1808430A1 |

| Устройство для смазки ручьевых валков | 1988 |

|

SU1715458A1 |

| Клеть для продольной прокатки | 1991 |

|

SU1785450A3 |

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ТВЕРДОЙ СМАЗКИ НА ПОВЕРХНОСТЬ РУЧЬЕВОГО КАЛИБРА | 1992 |

|

RU2025157C1 |

| Клеть прокатного стана | 1990 |

|

SU1784306A1 |

| СПОСОБ НАНЕСЕНИЯ ТВЕРДОЙ СМАЗКИ НА ПОВЕРХНОСТЬ ПРОКАТНОГО ВАЛКА | 1993 |

|

RU2060849C1 |

| Устройство для подачи смазки на валки | 1989 |

|

SU1664432A1 |

Изобретение относится к области обработки металлов давлением, в частности к производству труб, профилей и других изделий, и может быть использовано при производстве бесшовных горячекатаных труб на непрерывных реечных, редукционных и калибровочных станах продольной прокатки. Способ непрерывной прокатки изделий включает деформацию нагретой заготовки ручьевыми валками в клетях непрерывного стана, подачу смазки твердыми брикетами и их прижим к поверхности валков потоком охладителя, истекающим навстречу вращения валков на участке, расположенном перед брикетами. Поток охладителя подают на рабочую поверхность валков одновременно с входной и выходной сторон клетей. С входной стороны каждой клети размещают средство для формирования струи охладителя с постоянным давлением и подачи брикетов смазки. Струю охладителя направляют под углом атаки от 5 до 85° в зону вершины ручья валков. Давление охладителя на брикеты смазки корреспондируют по клетям стана в зависимости от величины обжатия заготовки и образования окалины на участке валков, расположенном перед брикетами смазки. Изобретение позволяет повысить износостойкость валков, снизить дефекты на поверхности изделий и повысить производительность стана. 3 ил.

Способ непрерывной прокатки изделий, включающий деформацию нагретой заготовки ручьевыми валками в клетях непрерывного стана, подачу смазки твердыми брикетами и их прижим к поверхности валков потоком охладителя, истекающим навстречу вращения валков на участке, расположенном перед брикетами, отличающийся тем, что поток охладителя подают на рабочую поверхность валков одновременно с входной и выходной сторон клетей, при этом с входной стороны каждой клети размещают средство для формирования струи охладителя с постоянным давлением и подачи брикетов смазки, причем струю охладителя направляют под углом атаки от 5 до 85° в зону вершины ручья валков, а его давление на брикеты смазки корреспондируют по клетям стана в зависимости от величины обжатия заготовки и образования окалины на участке валков, расположенном перед брикетами смазки.

| SU 1773523 A2, 07.11.1992 | |||

| Непрерывный трубопрокатный стан | 1988 |

|

SU1755977A1 |

| Способ подачи технологической смазки на поверхность прокатных валков | 1987 |

|

SU1713707A1 |

| CN 101084074 A, 05.12.2007. | |||

Авторы

Даты

2010-03-27—Публикация

2009-05-04—Подача