Область изобретения

Настоящее изобретение относится к складному интермодальному контейнеру и комплекту складных интермодальных контейнеров.

Уровень техники

Интермодальные контейнеры, также известные как стандартные контейнеры ISO или контейнеры для морских грузовых перевозок, используют для хранения широкого ассортимента товаров для транспортировки. В целом, интермодальный контейнер представляет собой прямоугольную стальную коробку с дверями на обоих торцах для обеспечения доступа во внутреннее пространство, в котором хранятся товары. Кроме того, интермодальный контейнер содержит литую арматуру на каждом углу для взаимодействия с поворотными замками и/или мостовыми зажимами для фиксации интермодального контейнера на месте или сцепления с другими интермодальными контейнерами, когда они сложены вместе.

В международной торговле обычно наблюдается торговый дисбаланс между экспортирующей страной и импортирующей страной. Как правило, интермодальные контейнеры загружают товарами в экспортирующей стране и затем транспортируют в импортирующую страну. Однако, после прибытия интермодальных контейнеров в импортирующую страну и разгрузки товаров интермодальные контейнеры транспортируют обратно в экспортирующую страну в пустом состоянии для повторного использования из-за торгового дисбаланса. Транспортировка порожних интермодальных контейнеров крайне неэффективна и связана со значительными расходами, особенно в отношении топлива, погрузочно-разгрузочных работ и хранения. В определенных обстоятельствах может стать более экономически эффективным просто хранить и/или выбрасывать пустые интермодальные контейнеры в импортирующей стране, а не транспортировать их обратно для повторного использования.

Кроме того, во внутренней логистической деятельности могут возникать аналогичные дисбалансы и, следовательно, аналогичные недостатки. Например, транспортировка порожних интермодальных контейнеров производителю для погрузки товара перед вывозом.

Задача изобретения

Задачей настоящего изобретения является по существу преодоление или улучшение одного или более из вышеуказанных недостатков или по меньшей мере обеспечение полезной альтернативы.

Раскрытие сущности изобретения

Согласно одному аспекту настоящего изобретения предлагается складной интермодальный контейнер, содержащий:

первую и вторую противоположные параллельные боковые стенки, причем первая боковая стенка соединена со второй боковой стенкой так, что складной интермодальный контейнер выполнен с возможностью изменения конфигурации между смонтированной конфигурацией, в которой первая и вторая боковые стенки отстоят друг от друга на первое расстояние с образованием внутреннего пространства для хранения товаров, и сложенной конфигурацией, в которой первая и вторая боковые стенки отстоят друг от друга на второе расстояние, которое меньше первого расстояния; и

передний и задний торцевые узлы для закрытия переднего и заднего торцов контейнера в смонтированной конфигурации и для управления доступом к внутреннему пространству контейнера, причем каждый из переднего и заднего торцевых узлов шарнирно соединен с первой боковой стенкой,

причем, когда складной интермодальный контейнер находится в смонтированной конфигурации, передний и задний торцевые узлы выполнены с возможностью взаимодействия с первой и/или второй боковыми стенками для закрепления передней боковой стенки относительно второй боковой стенки, а когда складной интермодальный контейнер находится в сложенной конфигурации, передний и задний торцевые узлы выполнены с возможностью взаимодействия с первой боковой стенкой и/или по меньшей мере с еще одним складным интермодальным контейнером для крепления первой боковой стенки относительно еще одного складного интермодального контейнера.

Когда складной интермодальный контейнер находится в сложенной конфигурации, передний и задний торцевые узлы могут быть также выполнены с возможностью взаимодействия со второй боковой стенкой для расположения второй боковой стенки между передним и задним торцевыми узлами.

Каждый из переднего и заднего торцевых узлов может быть выполнен с возможностью поворота между:

закрытым положением, в котором соответствующий торцевой узел проходит по существу перпендикулярно от первой боковой стенки, и

открытым положением, в котором соответствующий торцевой узел проходит по существу параллельно первой боковой стенке и прилегает к ней. Иными словами, каждый из торцевых узлов может быть повернут посредством своего соответствующего шарнирного соединения к первой боковой стенке и откинут назад вплотную к наружной стороне первой боковой стенки и, следовательно, расположен по существу параллельно ей в открытом положении.

Передний и задний торцевые узлы могут быть повернуты в закрытое положение для взаимодействия со второй боковой стенкой. Иными словами, каждый из торцевых узлов может быть повернут посредством своего соответствующего шарнирного соединения к первой боковой стенке с прохождением по существу перпендикулярно от первой боковой стенки и взаимодействием со второй боковой стенкой в закрытом положении для закрытия и предотвращения доступа к внутреннему пространству контейнера. По меньшей мере один из переднего и заднего торцевых узлов обычно содержит одну или более дверей для осуществления доступа к внутреннему пространству контейнера в смонтированной конфигурации. Торцевой узел складного интермодального контейнера, имеющий одну или более дверей, также называется в настоящей заявке "дверным узлом".

Каждая из первой и второй боковых стенок может содержать:

верхний и нижний выступающие вперед элементы; и

верхний и нижний выступающие назад элементы,

причем верхний и нижний выступающие вперед элементы первой и второй боковых стенок выполнены с возможностью взаимодействия с передним торцевым узлом, а верхний и нижний выступающие назад элементы первой и второй боковых стенок выполнены с возможностью взаимодействия с задним торцевым узлом, так что первая и вторая боковые стенки по существу поддерживаются передним и задним торцевыми узлами.

Каждый из переднего и заднего торцевых узлов может содержать периферийную жесткую раму, содержащую:

первую и вторую боковые стойки, каждая из которых имеет верхний и нижний концы;

четыре угловых части, соответственно установленных на концах первой и второй боковых стоек; и

верхнюю и нижнюю поперечины, причем верхняя поперечина проходит от угловой части, прикрепленной к верхнему концу первой боковой стойки, до угловой части, прикрепленной к верхнему концу второй боковой стойки, а нижняя поперечина проходит от угловой части, прикрепленной к нижнему концу первой боковой стойки, до угловой части, прикрепленной к нижнему концу второй боковой стойки.

В торцевом узле, содержащем одну или более дверей для обеспечения доступа к внутреннему пространству в смонтированной конфигурации, одна или более дверей обычно поддерживаются в периферийной жесткой раме торцевого узла. Торцевой узел складного интермодального контейнера, не имеющий никакой двери, предпочтительно содержит торцевую стенку, поддерживаемую в периферийной жесткой раме.

Когда верхний и нижний выступающие вперед элементы первой и второй боковой стенок находятся во взаимодействии с передним торцевым узлом, каждый из верхних выступающих вперед элементов может примыкать к одной из угловых частей, прикрепленных к верхним концам первой и второй боковых стоек переднего торцевого узла или верхней поперечине переднего торцевого узла, а каждый из нижних выступающих вперед элементов может примыкать к одной из угловых частей, прикрепленных к нижним концам первой и второй боковых стоек переднего торцевого узла или нижней поперечине переднего торцевого узла.

Когда верхний и нижний выступающие назад элементы первой и второй боковой стенок находятся во взаимодействии с задним торцевым узлом, каждый из верхних выступающих назад элементов может примыкать к одной из угловых частей, прикрепленных к верхним концам первой и второй боковых стоек заднего торцевого узла или верхней поперечине заднего торцевого узла, а каждый из нижних выступающих назад элементов может примыкать к одной из угловых частей, прикрепленных к нижним концам первой и второй боковых стоек заднего торцевого узла или нижней поперечине заднего торцевого узла.

Каждый из переднего и заднего торцевых узлов может содержать жесткий откидной элемент, шарнирно соединенный с соответствующей второй боковой стойкой и выполненный с возможностью поворота для прикрепления ко второй боковой стенке.

Каждая из угловых частей может представлять собой литой уголок для взаимодействия с поворотным замком и/или мостовым зажимом.

Предпочтительно складной интермодальный контейнер дополнительно содержит по меньшей мере одну подъемную систему для использования при приведении контейнера в смонтированную конфигурацию. Каждая подъемная система содержит удлиненный, предпочтительно гибкий, линейный или натяжной элемент, такой как трос, шнур, лента или цепь или тому подобное, для использования при подъеме верхней стенки в соответствующее положение при приведении контейнера в смонтированную конфигурацию. Кроме того, в дополнение к гибкому линейному или натяжному элементу подъемная система предпочтительно содержит роликовый механизм для поддержки перемещения гибкого линейного или натяжного элемента при его натягивании или вытягивании и удерживающий элемент. Одна концевая область линейного или натяжного элемента закреплена или прикреплена к области свободного края верхней стенки, от которой затем линейный или натяжной элемент проходит через роликовый механизм или поверх него к наружной стороне другой боковой стенки, к которой верхняя стенка шарнирно не прикреплена. Удерживающий элемент закреплен или прикреплен к противоположной концевой области линейного или натяжного элемента для обеспечения оператору возможности удержания и протягивания этого линейного или натяжного элемента через роликовый механизм или поверх него для подъема области свободного края верхней стенки при приведении контейнера в смонтированную конфигурацию. Следует отметить, однако, что линейный или натяжной элемент каждой подъемной системы также может быть использован для опускания верхней стенки при приведении контейнера в сложенную конфигурацию.

Складной интермодальный контейнер желательно содержит множество подъемных систем, разнесенных вдоль длины боковой стенки.

Удерживающий элемент может быть выполнен в виде рукоятки для захвата рукой для приложения натяжения к линейному или натяжному элементу, и/или в виде опоры для ноги для вставки ноги с целью приложения натяжения к линейному или натяжному элементу.

По меньшей мере одна подъемная система может содержать направляющую или рельс, прикрепленный к наружной стороне боковой стенки, для направления перемещения удерживающего элемента при приведении складного интермодального контейнера в смонтированную конфигурацию. Подъемная система может дополнительно содержать кронштейн, прикрепленный к наружной стороне боковой стенки, предпочтительно на ее нижнем конце или рядом с ним, к которому может быть прикреплен или на котором может быть закреплен удерживающий элемент при нахождении интермодального контейнера в смонтированной конфигурации. Это может способствовать запиранию или удержанию контейнера в смонтированной конфигурации; то есть посредством закрепления или прикрепления удерживающего элемента к кронштейну, когда линейный или натяжной элемент находится в полностью выдвинутом положении при поднятой по существу в горизонтальное положение верхней стенке.

Согласно другому аспекту настоящего изобретения предлагается комплект складных интермодальных контейнеров, содержащий:

первый и второй складные интермодальные контейнеры в соответствии с любым из вариантов осуществления предложенного складного интермодального контейнера, описанных выше, причем каждый из первого и второго складных интермодальных контейнеров находится в сложенной конфигурации,

причем передний и задний торцевые узлы первого складного интермодального контейнера взаимодействуют с первой боковой стенкой первого складного интермодального контейнера и второй боковой стенкой второго складного интермодального контейнера таким образом, что первая боковая стенка первого складного интермодального контейнера прикреплена ко второй боковой стенке второго складного интермодального контейнера.

Передний и задний торцевые узлы первого складного интермодального контейнера могут проходить по существу перпендикулярно от первой боковой стенки первого складного интермодального контейнера ко второй боковой стенке второго складного интермодального контейнера, а передний и задний торцевые узлы второго складного интермодального контейнера могут проходить по существу параллельно первой боковой стенке второго складного интермодального контейнера и рядом с ней и расположены между передним и задним торцевыми узлами первого складного интермодального контейнера.

Передний и задний торцевые узлы могут также взаимодействовать со второй боковой стенкой первого складного интермодального контейнера и первой боковой стенкой второго складного интермодального контейнера, так что вторая боковая стенка первого складного интермодального контейнера и первая боковая стенка второго складного интермодального контейнера расположены между передним и задним торцевыми узлами первого складного интермодального контейнера.

Комплект складных интермодальных контейнеров может дополнительно содержать третий и четвертый складные интермодальные контейнеры, как описано выше,

причем каждый из третьего и четвертого складных интермодальных контейнеров находится в сложенной конфигурации,

каждый из переднего и заднего торцевых узлов третьего складного интермодального контейнера проходит по существу параллельно первой боковой стенке третьего складного интермодального контейнера и рядом с ней, а каждый из переднего и заднего торцевых узлов четвертого складного интермодального контейнера проходит по существу параллельно первой боковой стенке четвертого складного интермодального контейнера и рядом с ней, и

передний и задний торцевые узлы первого складного интермодального контейнера дополнительно взаимодействуют с третьим и четвертым складными интермодальными контейнерами, так что третий и четвертый складные интермодальные контейнеры расположены между передним и задним торцевыми узлами первого складного интермодального контейнера и по существу поддерживаются таким образом.

Первый, второй, третий и четвертый складные интермодальные контейнеры могут находиться в штабелированном в боковом направлении виде, так что вторая боковая стенка первого складного интермодального контейнера примыкает к переднему и заднему торцевым узлам третьего складного интермодального контейнера, вторая боковая стенка третьего складного интермодального контейнера примыкает к переднему и заднему торцевым узлам четвертого складного интермодального контейнера, а вторая боковая стенка четвертого складного интермодального контейнера примыкает к переднему и заднему торцевым узлам второго складного интермодального контейнера.

Размер комплекта между первой боковой стенкой первого складного интермодального контейнера и второй боковой стенкой второго складного интермодального контейнера по существу равен первому расстоянию первого интермодального контейнера.

Размер комплекта может находиться в диапазоне от 201 до 226 сантиметров.

Размер комплекта может составлять около 221 сантиметра.

Краткое описание чертежей

Далее исключительно в качестве примера описаны предпочтительные варианты осуществления изобретения со ссылкой на сопроводительные чертежи, на которых:

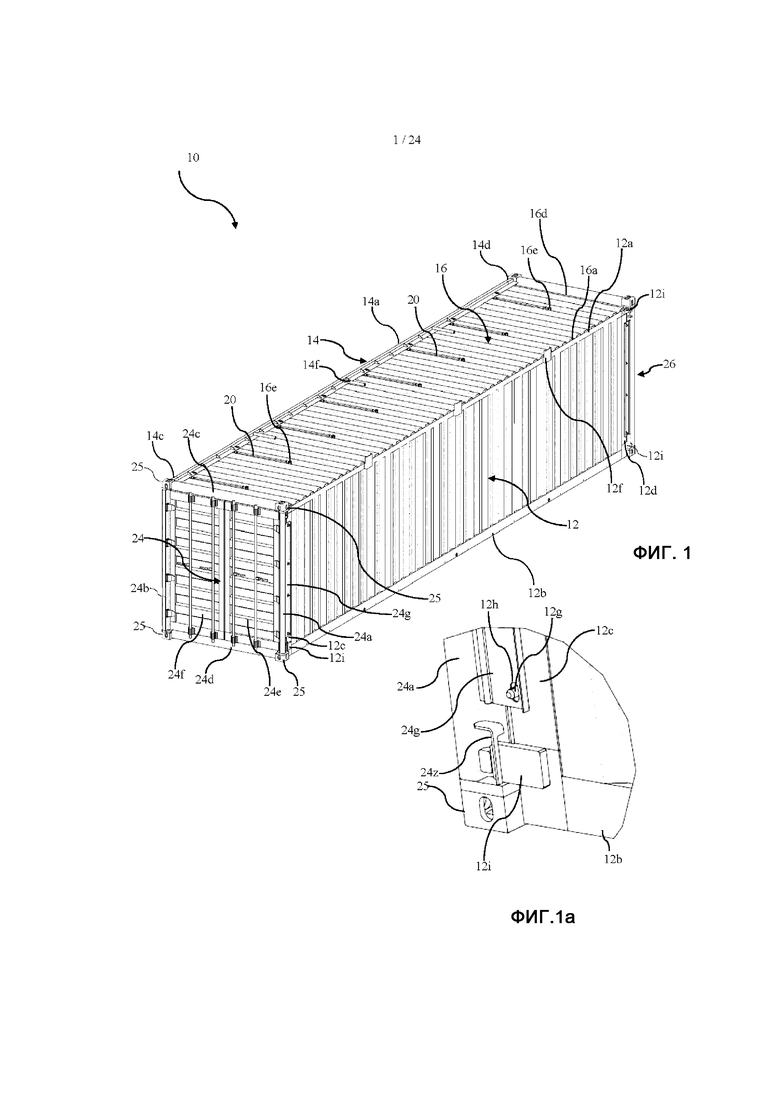

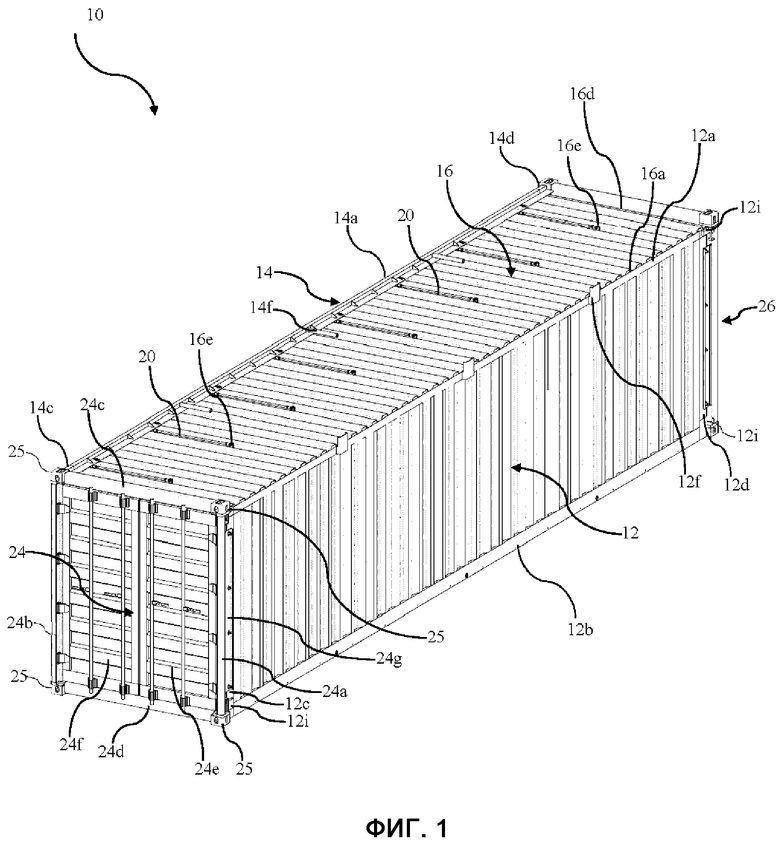

Фиг. 1 изображает перспективный вид первого варианта осуществления складного интермодального контейнера в смонтированной конфигурации, торцевые узлы или дверные узлы которого находятся в закрытом положении;

Фиг. 1а изображает увеличенный частичный вид угла интермодального контейнера, представленного на Фиг. 1.

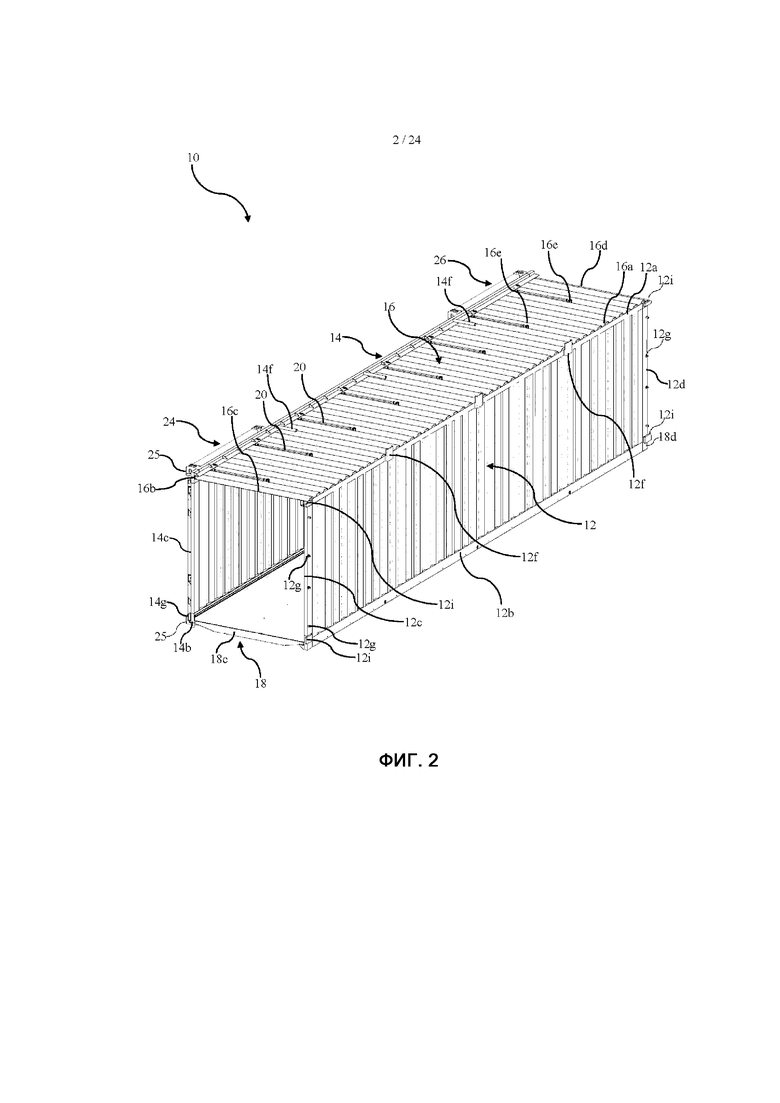

Фиг. 2 изображает перспективный вид складного интермодального контейнера, представленного на Фиг. 1, торцевые узлы или дверные узлы которого находятся в открытом положении;

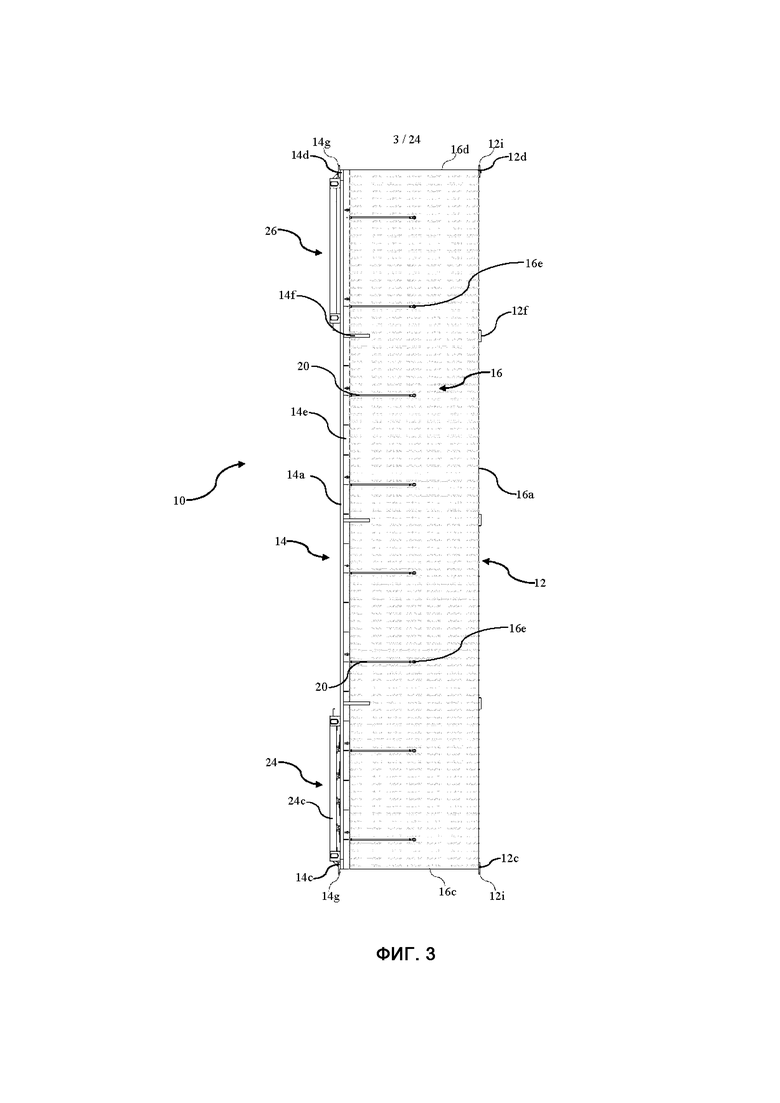

Фиг. 3 изображает вид сверху складного интермодального контейнера, представленного на Фиг. 2;

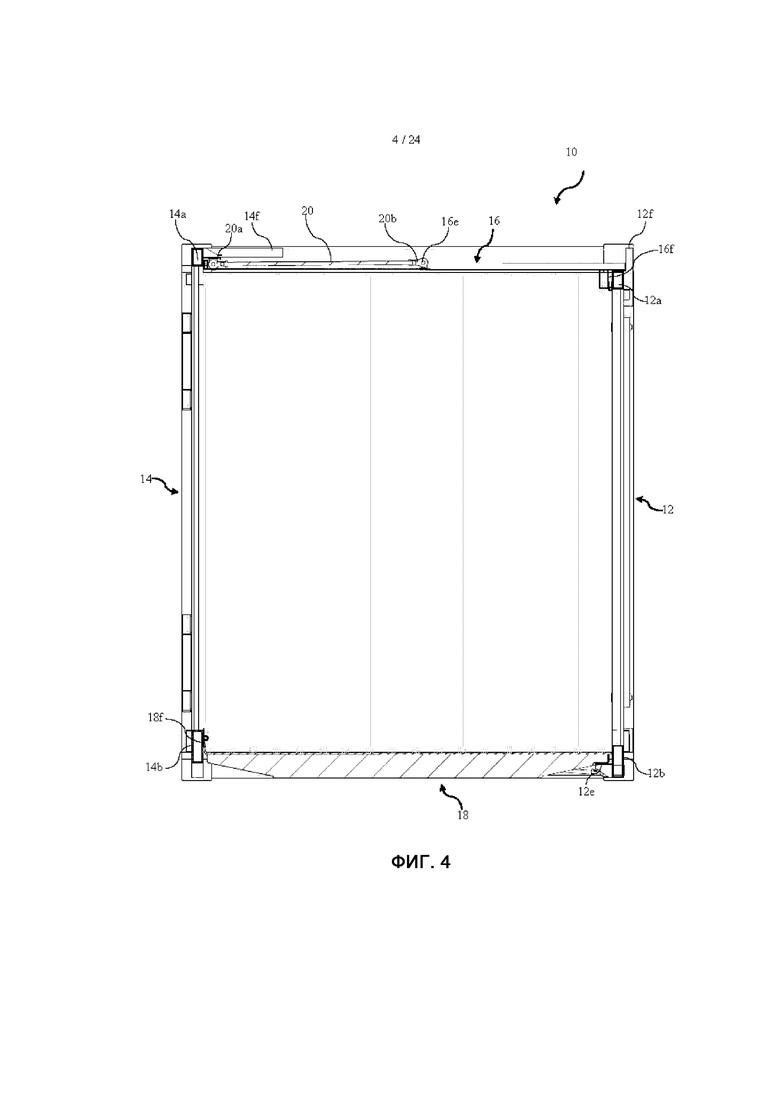

Фиг. 4 изображает первый вид в разрезе складного интермодального контейнера, представленного на Фиг. 1;

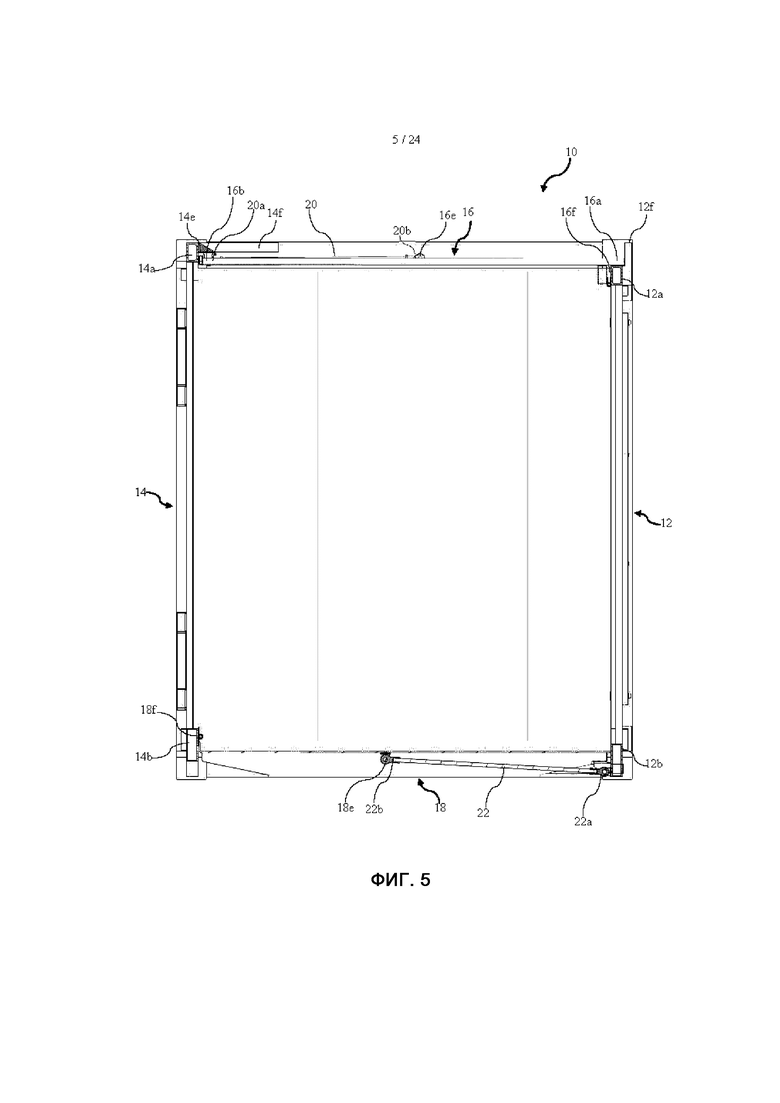

Фиг. 5 изображает второй вид в разрезе складного интермодального контейнера, представленного на Фиг. 1;

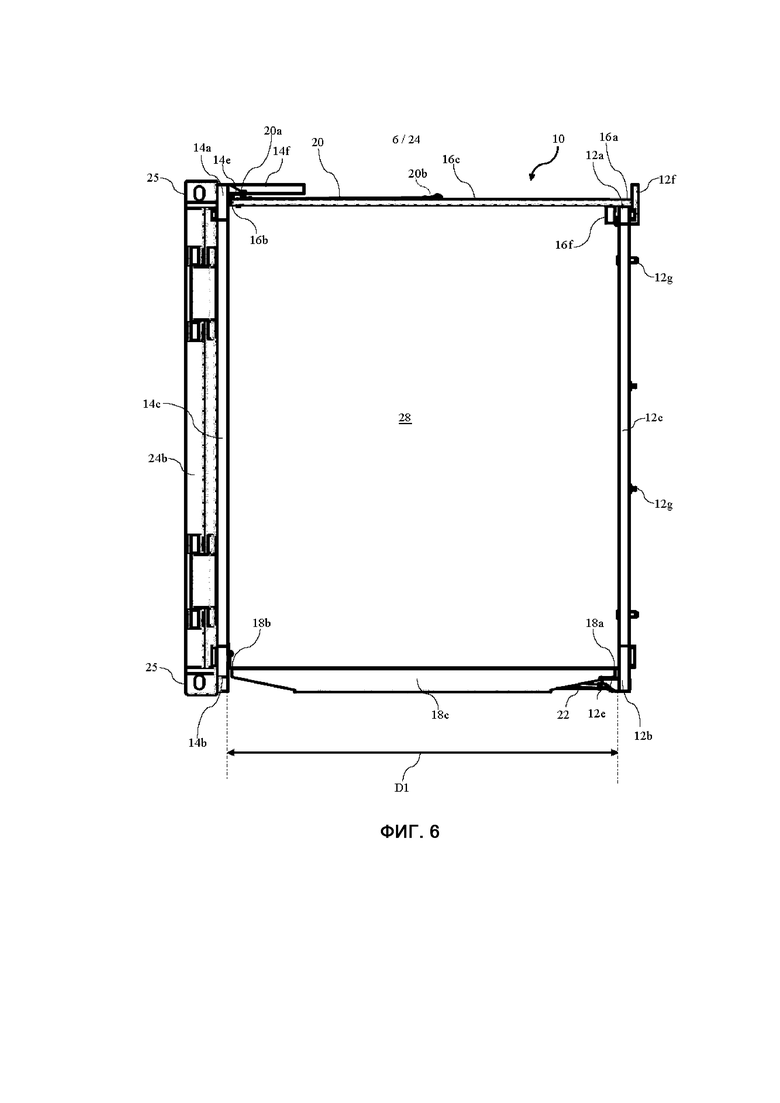

Фиг. 6 изображает увеличенный вид спереди складного интермодального контейнера, представленного на Фиг. 2;

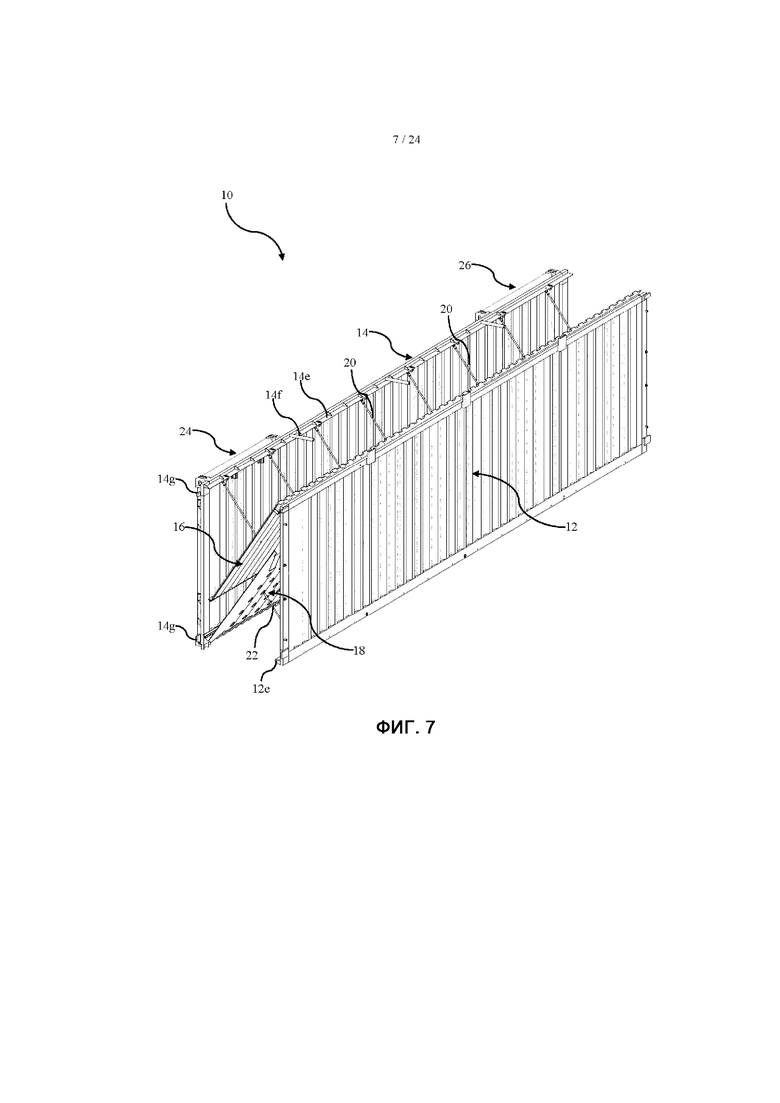

Фиг. 7 изображает перспективный вид складного интермодального контейнера, представленного на Фиг. 2, переводимого из смонтированной конфигурации в сложенную конфигурацию;

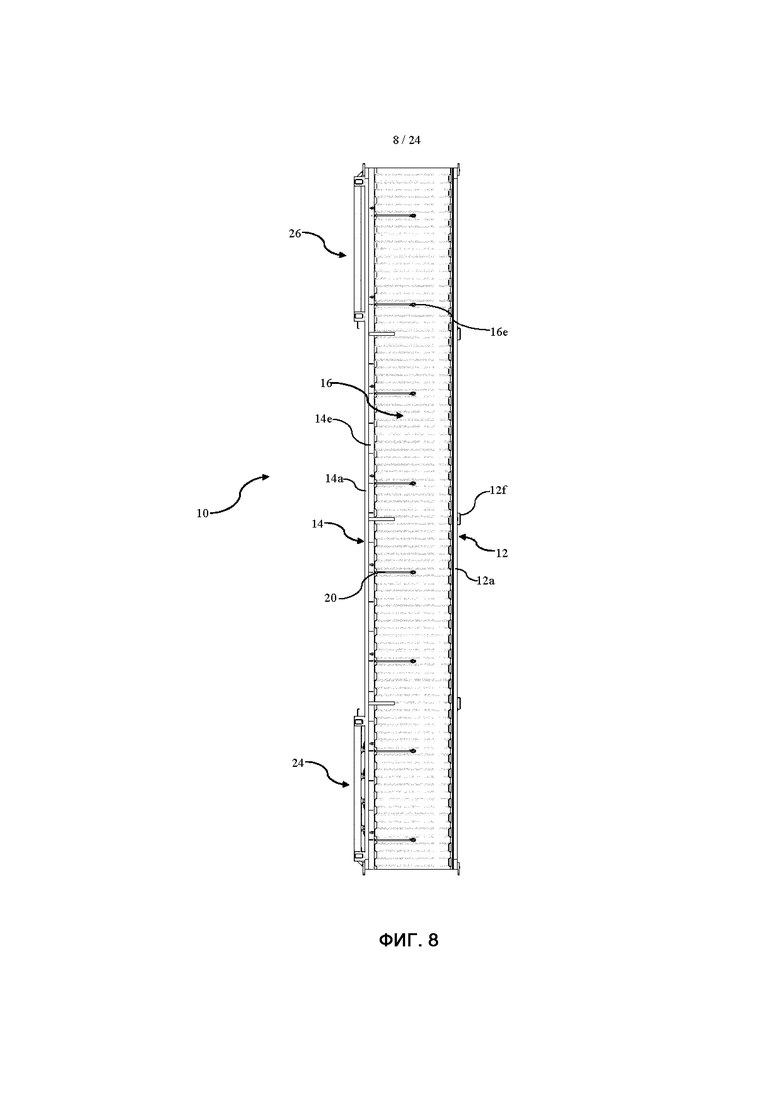

Фиг. 8 изображает вид сверху складного интермодального контейнера, представленного на Фиг. 7;

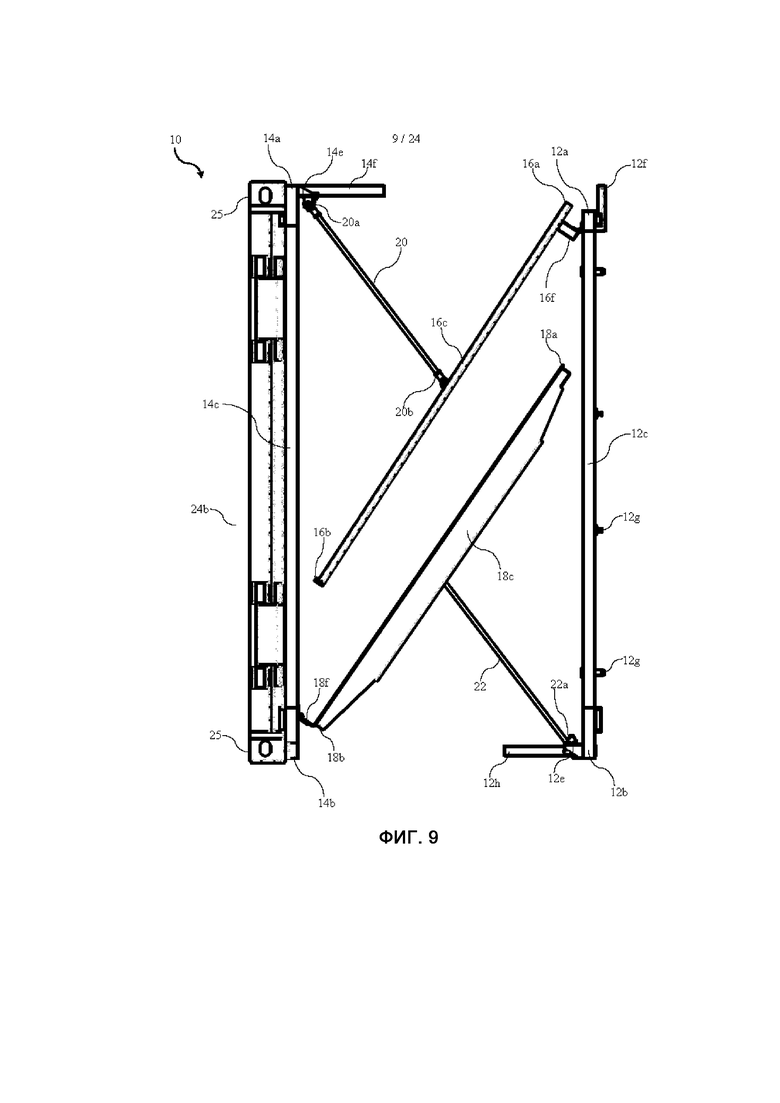

Фиг. 9 изображает увеличенный вид спереди складного интермодального контейнера, представленного на Фиг. 7;

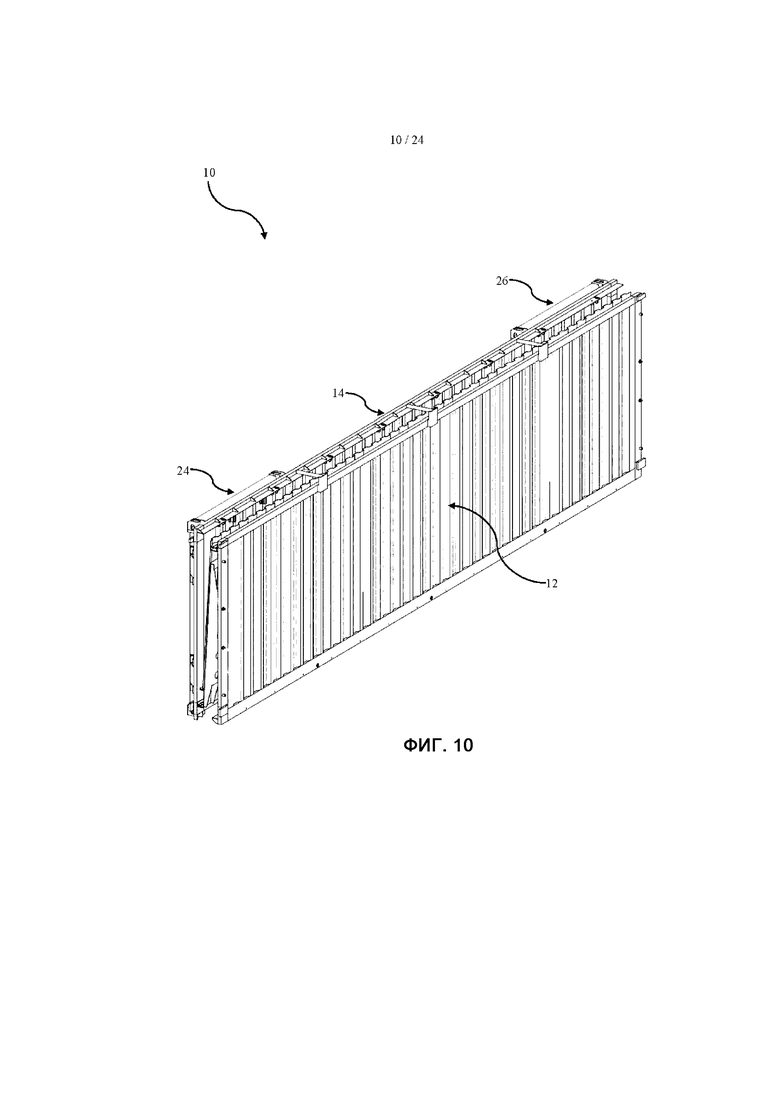

Фиг. 10 изображает перспективный вид складного интермодального контейнера, представленного на Фиг. 2, в сложенной конфигурации;

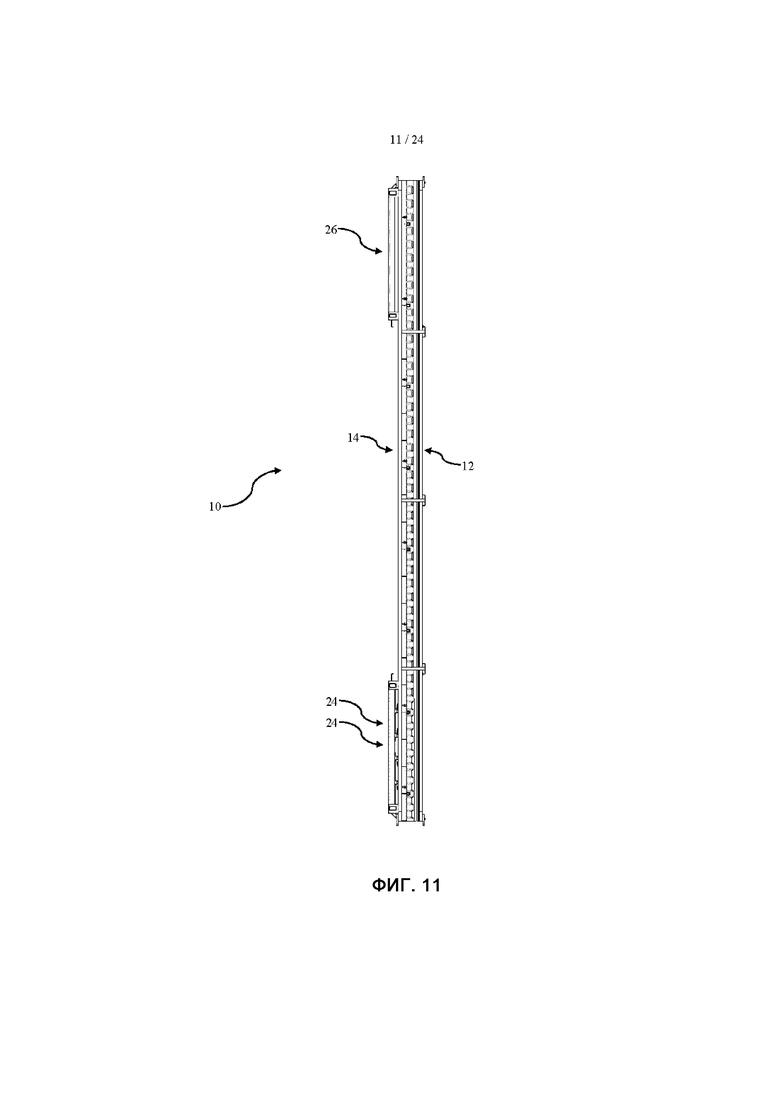

Фиг. 11 изображает вид сверху складного интермодального контейнера, представленного на Фиг. 10;

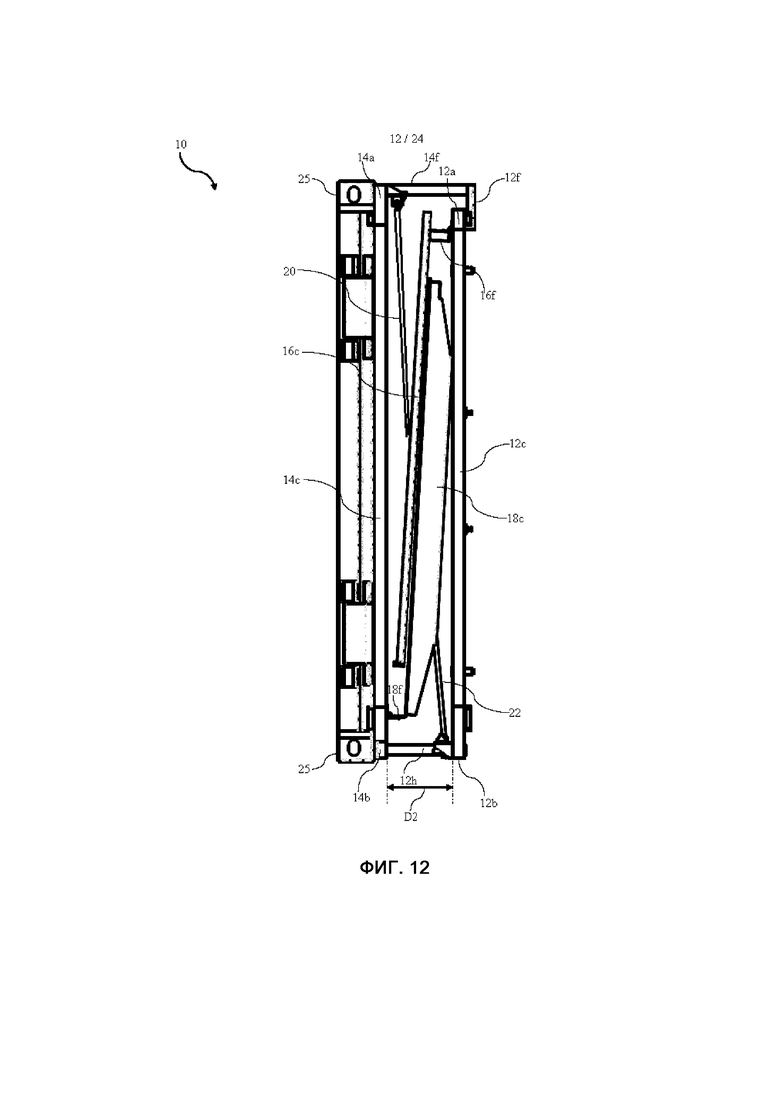

Фиг. 12 изображает увеличенный вид спереди складного интермодального контейнера, представленного на Фиг. 10;

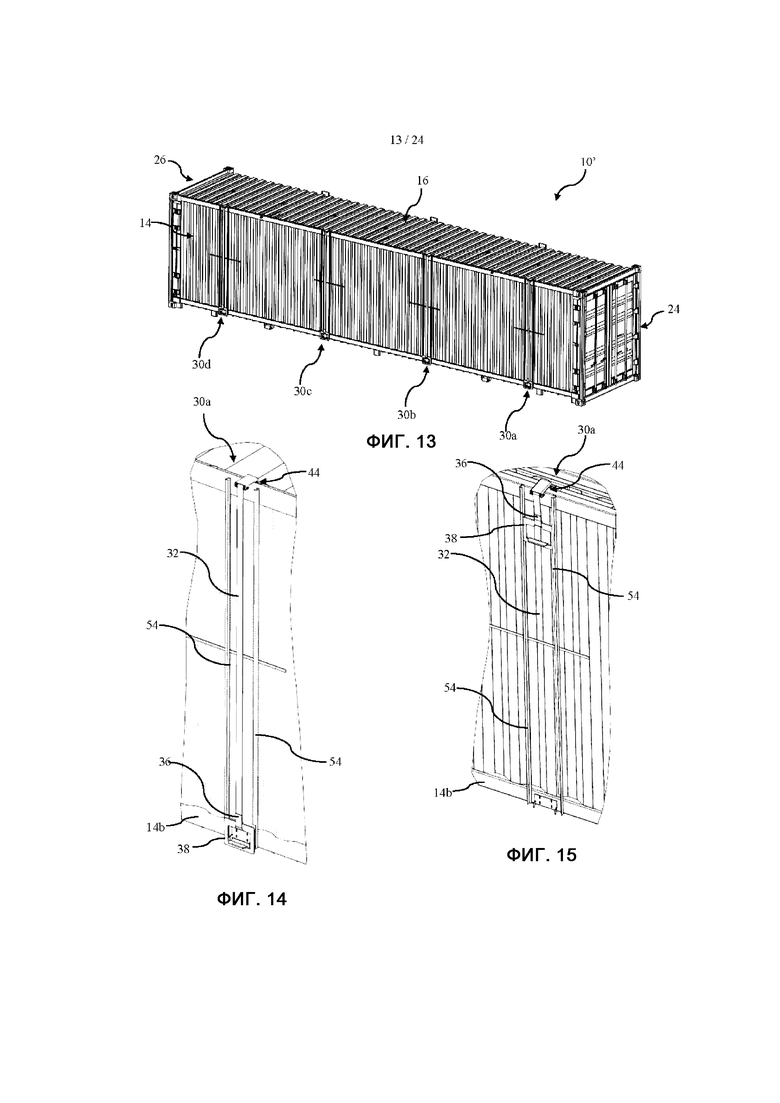

Фиг. 13 изображает перспективный вид второго варианта осуществления складного интермодального контейнера в смонтированной конфигурации, торцевые узлы или дверные узлы которого находятся в закрытом положении;

Фиг. 14 изображает увеличенный частичный вид подъемной системы или ременной системы складного интермодального контейнера, представленного на Фиг. 13;

Фиг. 15 изображает увеличенный частичный вид подъемной системы или ленточной системы, показанной на Фиг. 14, при нахождении складного интермодального контейнера в сложенной конфигурации;

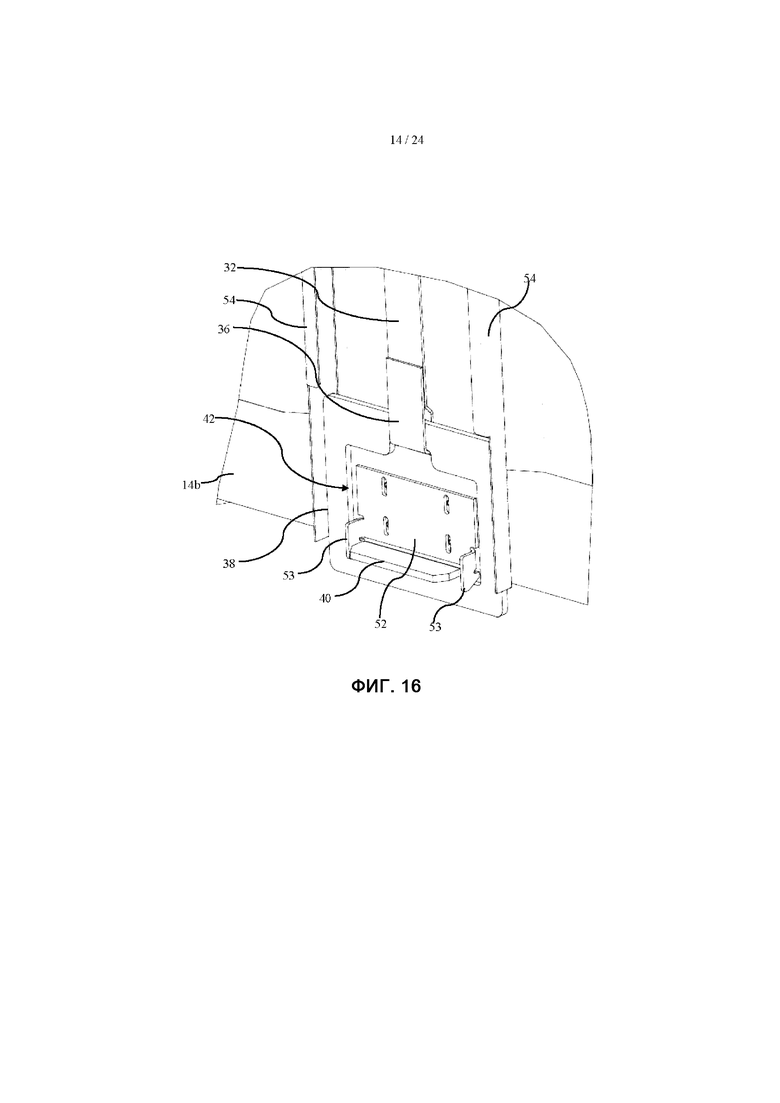

Фиг. 16 изображает увеличенный частичный вид опоры для ноги и кронштейна подъемной системы или ленточной системы, показанной на Фиг. 14;

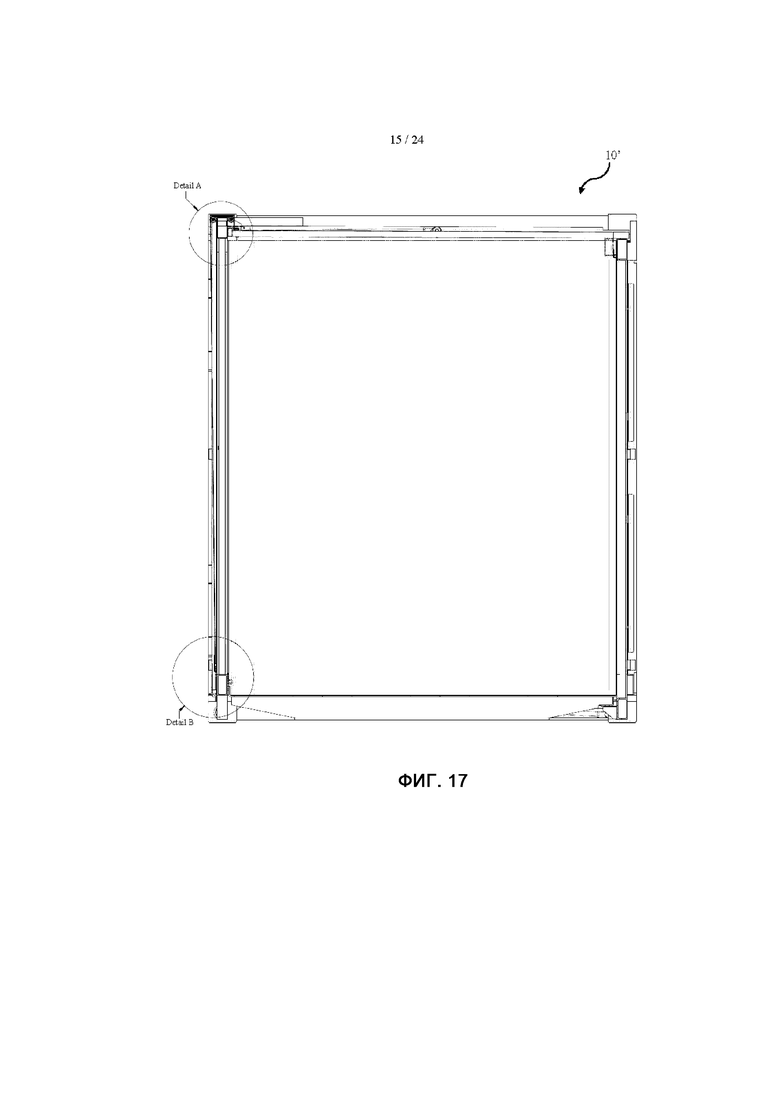

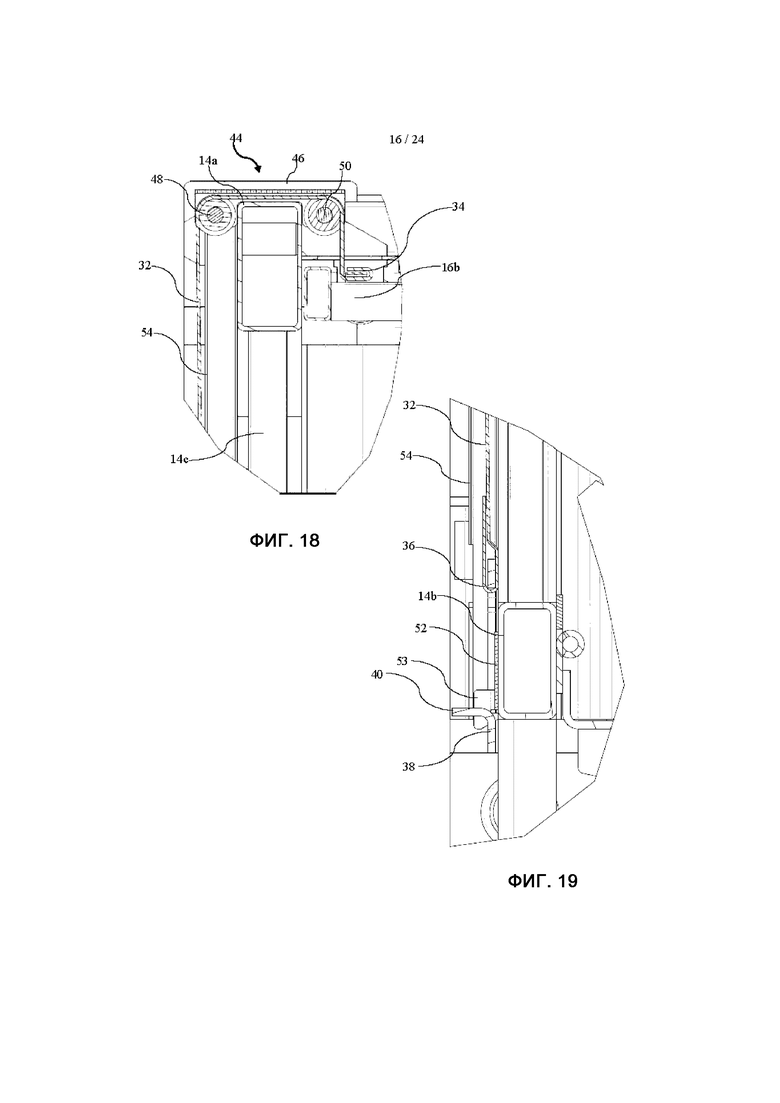

Фиг. 17 изображает вид спереди складного интермодального контейнера, представленного на Фиг. 13, торцевые узлы или дверные узлы которого находятся в открытом положении;

Фиг. 18 изображает увеличенный вид выносного элемента А на Фиг. 17;

Фиг. 19 изображает увеличенный вид выносного элемента В на Фиг. 17;

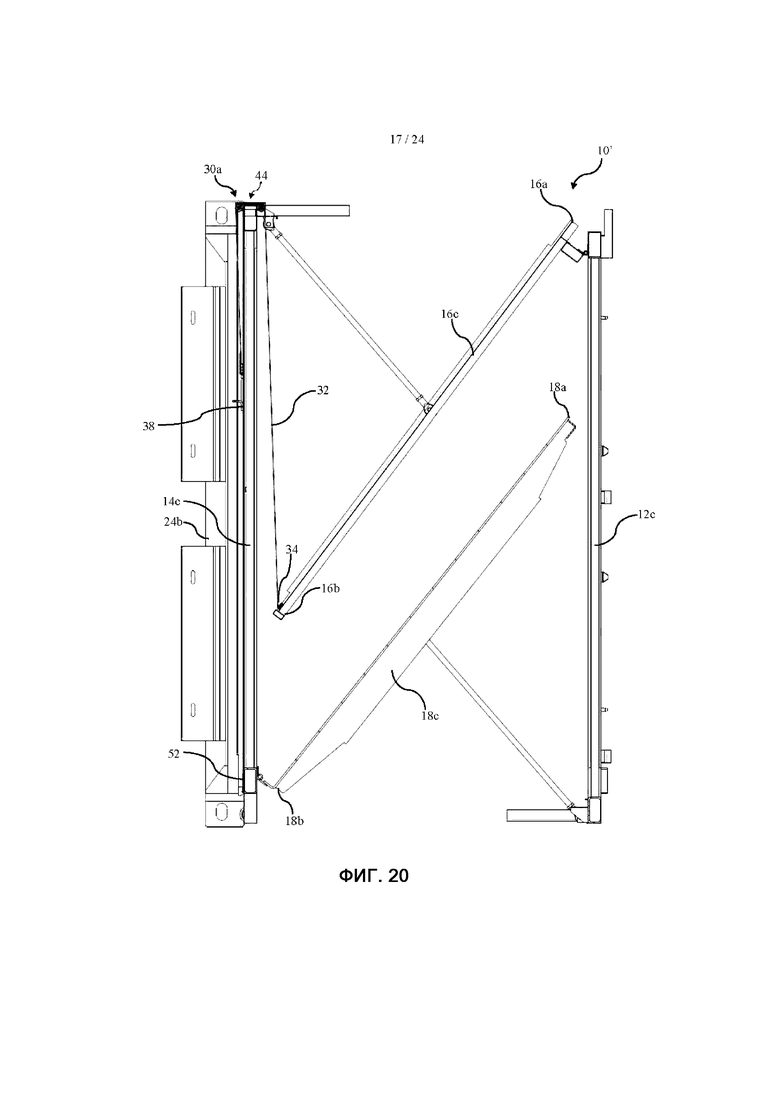

Фиг. 20 изображает вид спереди складного интермодального контейнера, представленного на Фиг. 17, переводимого из сложенной конфигурации в смонтированную конфигурацию;

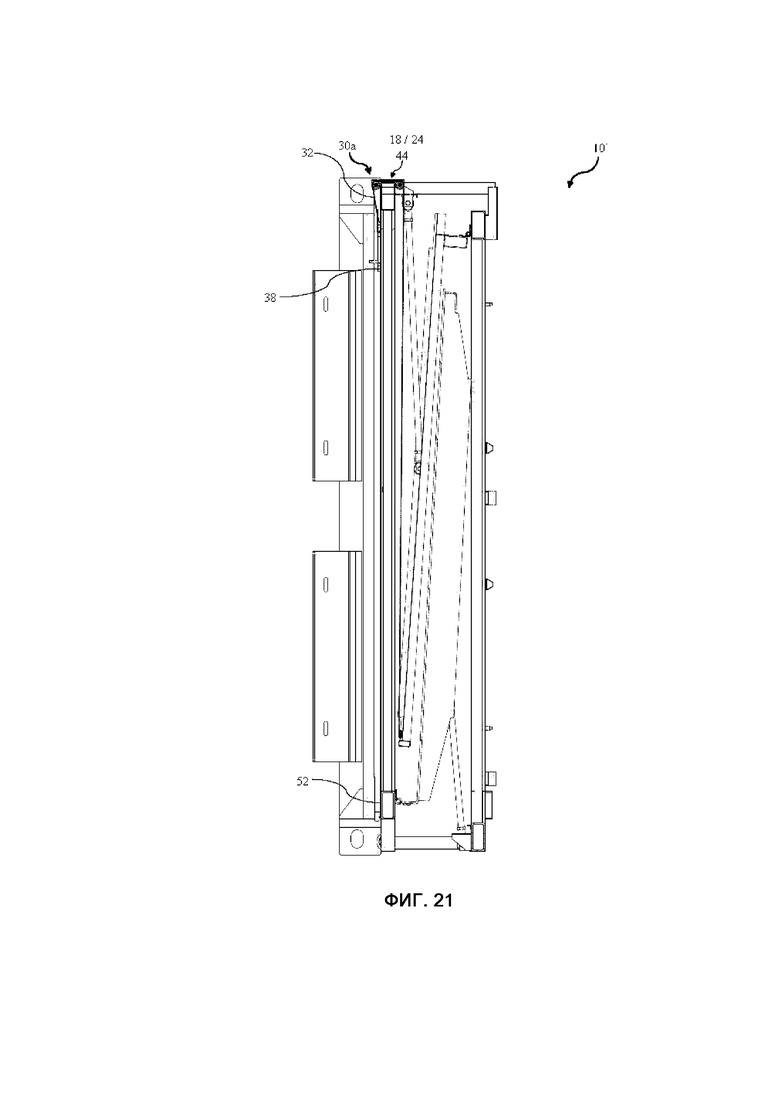

Фиг. 21 изображает вид спереди складного интермодального контейнера, представленного на Фиг. 17, в сложенной конфигурации;

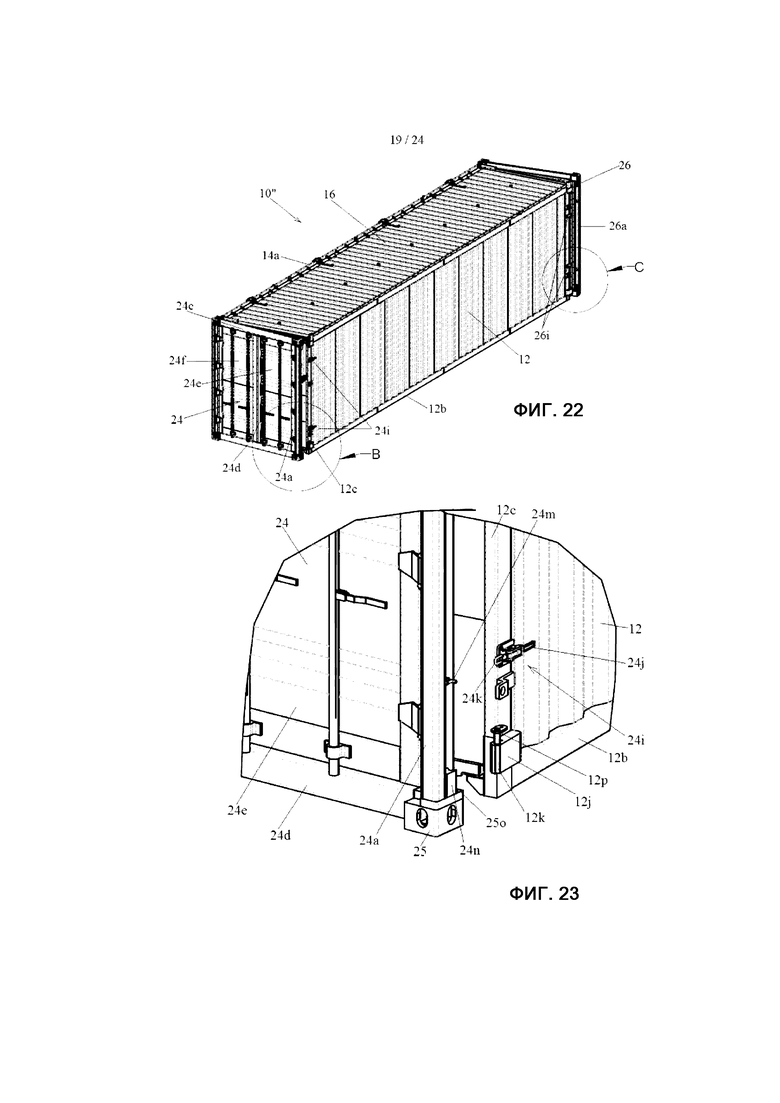

Фиг. 22 изображает перспективный вид третьего варианта осуществления складного интермодального контейнера в смонтированной конфигурации, торцевые узлы или дверные узлы которого перемещены к закрытому положению, но еще не находятся полностью в закрытом положении;

Фиг. 23 изображает увеличенный более подробный перспективный вид в области, обозначенной "В", интермодального контейнера, представленного на Фиг. 22;

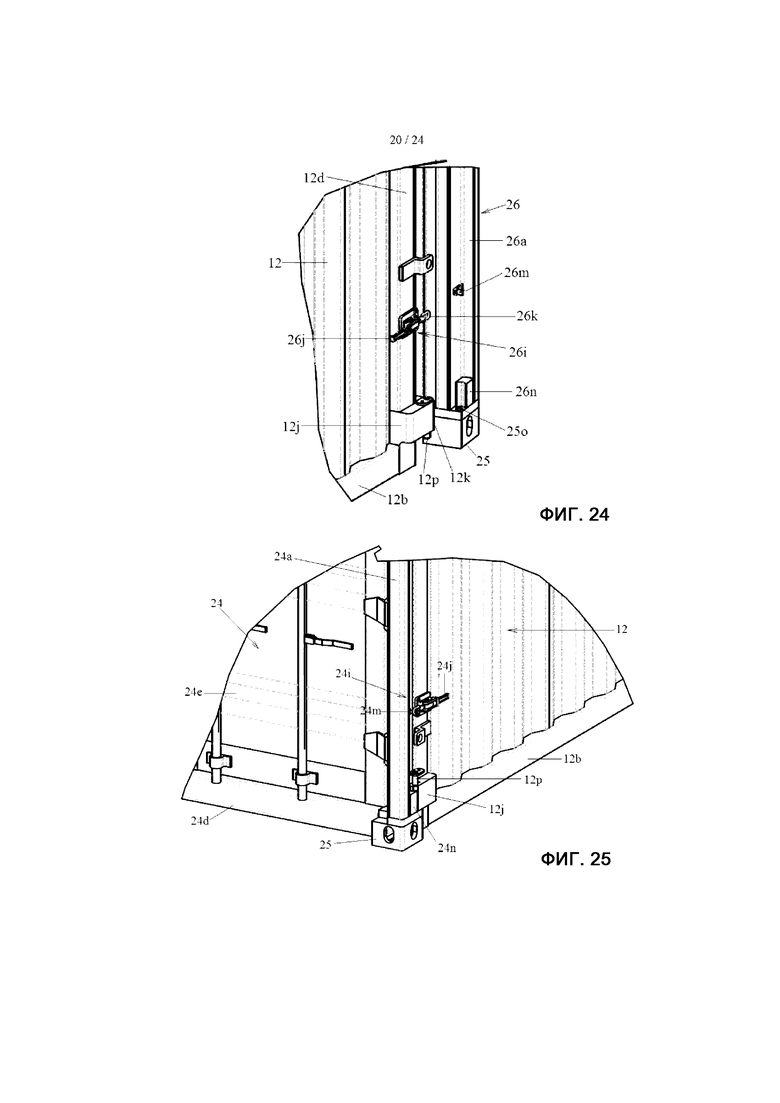

Фиг. 24 изображает увеличенный более подробный перспективный вид в области, обозначенной "С", интермодального контейнера, представленного на Фиг. 22;

Фиг. 25 изображает перспективный вид, соответствующий виду, представленному на Фиг. 23, но на котором торцевые узлы или дверные узлы складного интермодального контейнера находятся в закрытом положении;

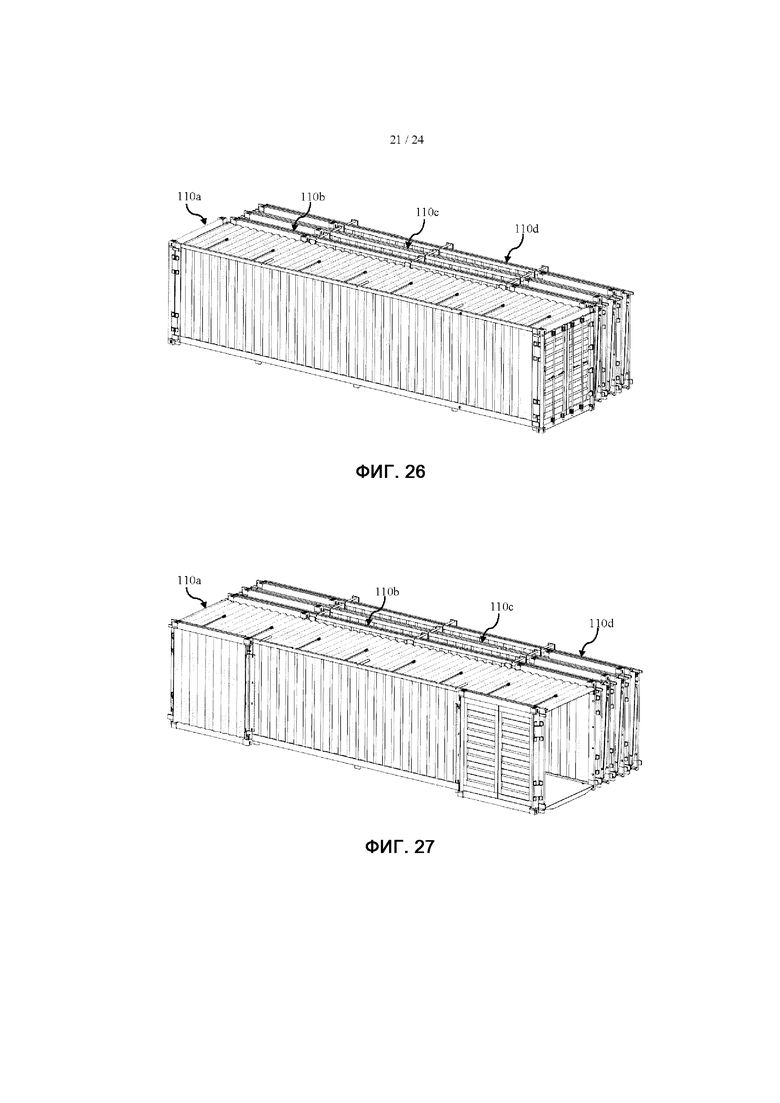

Фиг. 26 изображает перспективный вид четырех складных интермодальных контейнеров, представленных на Фиг. 1, собранных с образованием варианта осуществления комплекта складных интермодальных контейнеров, когда один из складных интермодальных контейнеров находится в смонтированной конфигурации с дверными узлами в закрытом положении, а остальные складные интермодальные контейнеры находятся в сложенной конфигурации с дверными узлами в открытом положении;

Фиг. 27 изображает перспективный вид складных интермодальных контейнеров, представленных на Фиг. 26, когда один из складных интермодальных контейнеров находится в смонтированной конфигурации с дверными узлами в открытом положении, а остальные складные интермодальные контейнеры находятся в сложенной конфигурации с дверными узлами в открытом положении;

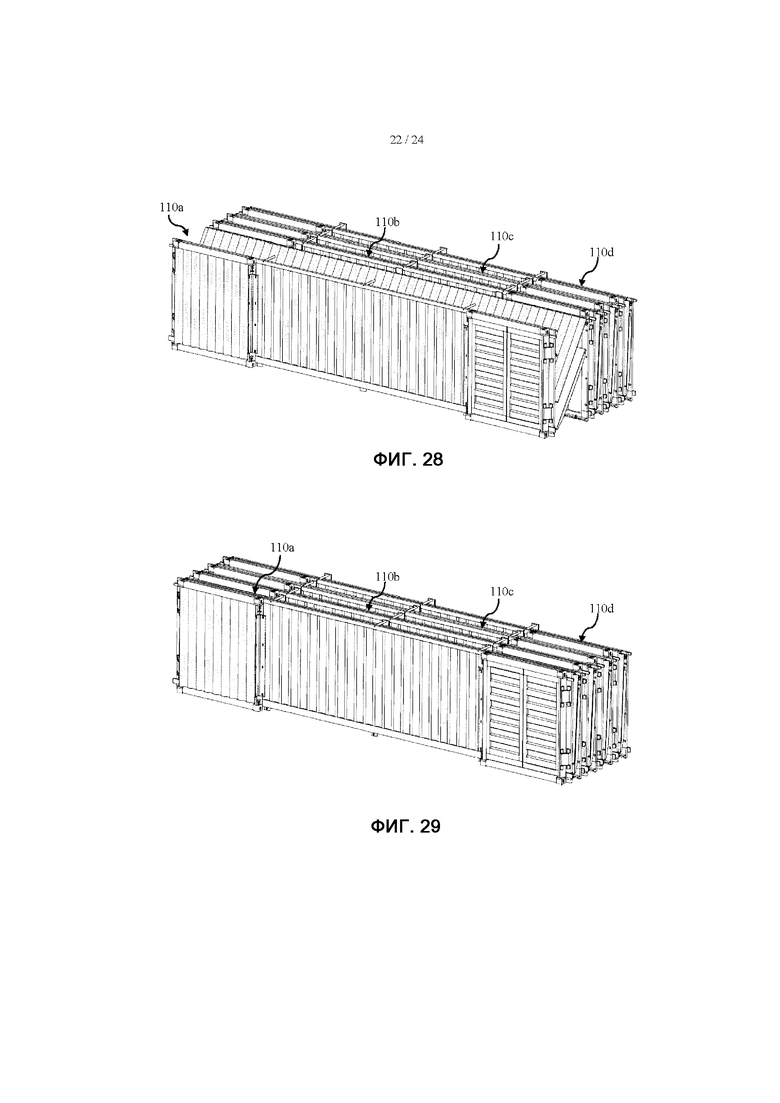

Фиг. 28 изображает перспективный вид складных интермодальных контейнеров, представленных на Фиг. 26, когда один из складных интермодальных контейнеров переводят из смонтированной конфигурации в сложенную конфигурацию с дверными узлами в открытом положении, а остальные складные интермодальные контейнеры находятся в сложенной конфигурации с дверными узлами в открытом положении;

Фиг. 29 изображает перспективный вид складных интермодальных контейнеров, представленных на Фиг. 26, когда все складные интермодальные контейнеры находятся в сложенной конфигурации с дверными узлами в открытом положении;

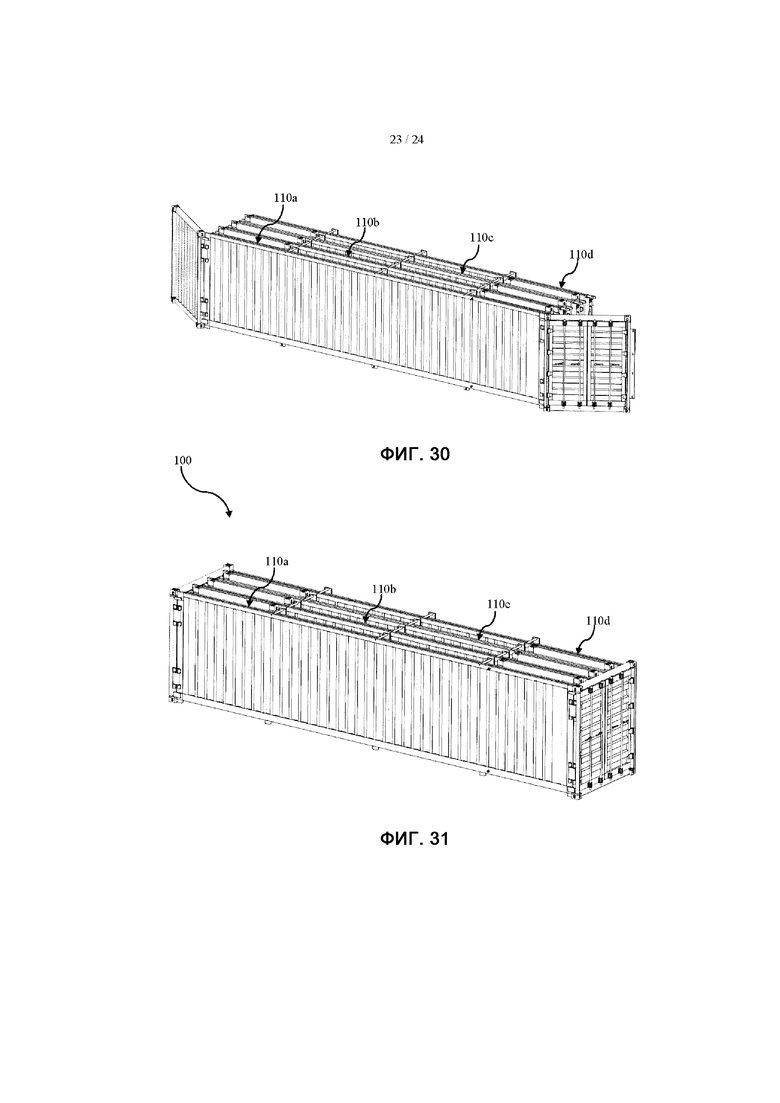

Фиг. 30 изображает перспективный вид складных интермодальных контейнеров, представленных на Фиг. 26, когда один из складных интермодальных контейнеров находится в сложенной конфигурации с дверными узлами, перемещающимися из открытого положения в закрытое положение, а остальные складные интермодальные контейнеры находятся в сложенной конфигурации с дверными узлами в открытом положении;

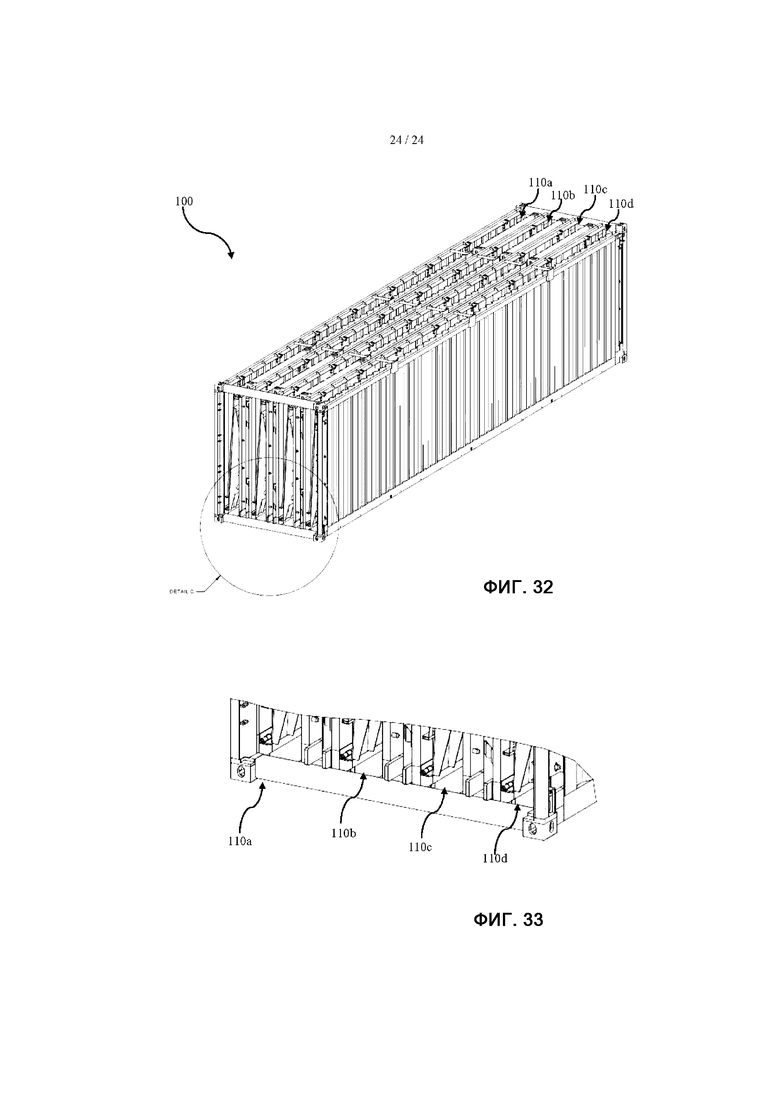

Фиг. 31 изображает перспективный вид комплекта складных интермодальных контейнеров, образованного складными интермодальными контейнерами, представленными на Фиг. 26;

Фиг. 32 изображает другой перспективный вид комплекта складных интермодальных контейнеров, представленного на Фиг. 31, со снятыми дверными панелями; и

Фиг. 33 изображает увеличенный вид выносного элемента С на Фиг. 32.

Осуществление изобретения

На Фиг. 1-12 сопроводительных чертежей показан первый вариант осуществления складного интермодального контейнера 10. Контейнер 10 содержит правую боковую стенку 12 и левую боковую стенку 14. Боковые стенки 12, 14 расположены напротив друг друга и по существу параллельны друг другу. Каждая из боковых стенок 12, 14 выполнена из прямоугольной рифленой стальной панели, окруженной прямоугольной стальной рамой. Правая боковая стенка 12 ограничена верхним продольным концом 12а, нижним продольным концом 12b, передним концом 12с и задним концом 12d. Левая боковая стенка 14 ограничена верхним продольным концом 14а, нижним продольным концом 14b, передним концом 14с и задним концом 14d.

Как показано на Фиг. 4, правая боковая стенка 12 содержит нижний фланец 12е, расположенный на нижнем продольном конце 12b и проходящий в направлении нижнего продольного конца 14b левой боковой стенки 14. Правая боковая стенка 12 дополнительно содержит три стопорных элемента 12f, расположенных на верхнем продольном конце 12а и равномерно разнесенных между передним концом 12с и задним концом 12d. Каждый из стопорных элементов 12f выполнен из стального швеллера и проходит вверх. Кроме того, правая боковая стенка 12 содержит восемь штыреобразных выступов 12g. Четыре выступа 12g расположены на переднем конце 12с и равномерно разнесены между продольными концами 12а, 12b. Другие четыре выступа 12g расположены на заднем конце 12d и равномерно разнесены между продольными концами 12а, 12b. Каждый из выступов 12g проходит вправо (т.е. наружу). Как лучше всего показано на Фиг. 9, правая боковая стенка 12 дополнительно содержит три круглых стальных стержня 12h, расположенных на нижнем продольном конце 12b и равномерно разнесенных между передним концом 12с и задним концом 12d. Каждый из стержней 12h проходит по существу горизонтально влево в направлении нижнего продольного конца 14b левой боковой стенки 14. Кроме того, правая боковая стенка 12 содержит четыре элемента взаимодействия в виде четырех стальных угловых пластин 12i. Две угловые пластины 12i расположены на переднем конце 12с и проходят вперед. Другие две угловые пластины 12i расположены на заднем конце 12d и проходят назад.

Левая боковая стенка 14 содержит верхний фланец 14е, расположенный на верхнем продольном конце 14а и проходящий в направлении верхнего продольного конца 12а правой боковой стенки12. Левая боковая стенка 14 дополнительно содержит три круглых стальных стержня 14f, расположенных на верхнем продольном конце 14а и немного выше верхнего фланца 14е. Стержни 14f равномерно разнесены между передним концом 14с и задним концом 14d. Каждый из стержней 12h проходит по существу горизонтально вправо в направлении соответствующего стопорного элемента 12f и по существу выровнен с ним. Кроме того, левая боковая стенка 14 содержит четыре элемента взаимодействия в виде четырех стальных угловых пластин 14g. Две угловые пластины 14g расположены на переднем конце 14с и проходят вперед. Другие две угловые пластины 14g расположены на заднем конце 14d и проходят назад.

Контейнер 10 также содержит верхнюю стенку 16, расположенную между правой боковой стенкой 12 и левой боковой стенкой 14. Верхняя стенка 16 выполнена из прямоугольной рифленой стальной панели. Верхняя стенка 16 ограничена правым продольным концом 16а, левым продольным концом 16b, передним концом 16с и задним концом 16d. Левый продольный конец 16b выполнен с возможностью взаимодействия с верхним фланцем 14е левой боковой стенки 14 для разъемного соединения (например, посредством винтов и/или болтов). Верхняя стенка 16 содержит восемь проушин 16е, расположенных на верхней поверхности верхней стенки 16. Проушины 16е равномерно разнесены между передним концом 16с и задним концом 16d, и каждая проушина 16е проходит вверх от верхней поверхности верхней стенки 16. Как лучше всего видно на Фиг. 5 и 6, верхняя стенка 16 также содержит правый фланец 16f, расположенный на правом продольном конце 16а. Правый фланец 16f шарнирно соединен с верхним продольным концом 12а правой боковой стенки 12 таким образом, что верхняя стенка 16 может поворачиваться относительно правой боковой стенки 12 посредством шарнирного соединения. Как лучше всего видно на Фиг. 6, 9 и 12, с учетом того, что правый продольный конец 16а верхней стенки 16 примыкает к верхнему продольному концу 12а правой боковой стенки 12 при повороте верхней стенки 16 по существу в горизонтальное положение, следует понимать, что поворотное перемещение верхней стенки 16 ограничено примерно 90 градусами относительно правой боковой стенки 12.

Контейнер 10 также содержит нижнюю стенку 18, расположенную между правой боковой стенкой 12 и левой боковой стенкой 14. Нижняя стенка 18 выполнена из стали и имеет по существу прямоугольную форму. Нижняя стенка 18 ограничена правым продольным концом 18а, левым продольным концом 18b, передним концом 18с и задним концом 18d. Правый продольный конец 18а выполнен с возможностью взаимодействия с нижним фланцем 12е правой боковой стенки 12 для разъемного соединения (например, посредством винтов и/или болтов). Нижняя стенка 18 содержит восемь проушин 18е, расположенных на нижней поверхности нижней стенки 18. Проушины 18е равномерно разнесены между передним концом 18с и задним концом 18d, и каждая проушина 18е проходит вниз от нижней поверхности нижней стенки 18.

Как лучше всего видно на Фиг. 4 и 5, в изображенном варианте осуществления изобретения левый продольный конец 18b содержит левый фланец 18f, шарнирно соединенный с нижним продольным концом 14b левой боковой стенки 14 таким образом, что нижняя стенка 18 может поворачиваться относительно левой боковой стенки 14 посредством шарнирного соединения. Как лучше всего видно на Фиг. 6, 9 и 12, с учетом того, что левый продольный конец 18b нижней стенки 18 примыкает к нижнему продольному концу 14b левой боковой стенки 14 при повороте нижней стенки 18 по существу в горизонтальное положение, следует понимать, что поворотное перемещение нижней стенки 18 ограничено примерно 90 градусами относительно левой боковой стенки 14.

Контейнер 10 дополнительно содержит восемь верхних соединительных элементов 20 и восемь нижних соединительных элементов 22. Каждый из верхних и нижних соединительных элементов 20, 22 имеет удлиненную форму и выполнен из стали. Каждый верхний соединительный элемент 20 имеет первый конец 20а, шарнирно соединенный с верхним фланцем 14е, и второй конец 20b, шарнирно соединенный с соответствующей проушиной 16е верхней стенки 16, так что верхние соединительные элементы 20 могут поворачиваться относительно левой боковой стенки 14. Каждый нижний соединительный элемент 22 имеет первый конец 22а, шарнирно соединенный с нижним фланцем 12е, и второй конец 22b, шарнирно соединенный с соответствующей проушиной 18е нижней стенки 18, так что нижние соединительные элементы 22 могут поворачиваться относительно правой боковой стенки 12.

Контейнер 10 дополнительно содержит передний торцевой узел 24 и задний торцевой узел 26, причем передний и задний торцевые узлы 24, 26 выполнены с возможностью закрытия переднего и заднего торцов контейнера 10 в смонтированной конфигурации и с возможностью управления доступом во внутреннее пространство контейнера 10. В этом варианте осуществления изобретения торцевые узлы 24, 26 содержат дверные панели для обеспечения доступа к внутреннему пространству контейнера 10 в смонтированной конфигурации. Соответственно, передний и задний торцевые узлы 24, 26 в настоящей заявке называются также передним и задним дверными узлами 24, 26. Торцевой узел складного интермодального контейнера 10, не имеющий никакой двери, как правило, просто содержит торцевую стенку, поддерживаемую в периферийной жесткой раме.

Передний дверной узел 24 содержит прямоугольную периферийную жесткую раму, выполненную из стали и образующую дверной проем. Жесткая рама переднего дверного узла 24 содержит правую стойку 24а, левую стойку 24b, верхнюю поперечину 24с и нижнюю поперечину 24d. На каждом углу жесткой рамы переднего дверного узла 24 расположен литой уголок 25 для взаимодействия с поворотными замками и/или мостовыми зажимами. В изображенном варианте осуществления изобретения левая стойка 24b шарнирно соединена с передним торцом 14с левой боковой стенки 14, так что передний дверной узел 24 может поворачиваться относительно левой боковой стенки 14. В частности, передний дверной узел 24 может поворачиваться между закрытым положением, в котором передний дверной узел 24 проходит по существу перпендикулярно от левой боковой стенки 14 (см. Фиг. 1), и открытым положением, в котором передний дверной узел 24 проходит по существу параллельно левой боковой стенке 14 и прилегает к ней (см. Фиг. 2). Передний дверной узел 24 также содержит правую дверную панель 24е, шарнирно соединенную с правой стойкой 24а, и левую дверную панель 24f, шарнирно соединенную с левой стойкой 24b, так что дверные панели 24е, 24f могут открывать и закрывать дверной проем аналогично французским дверям.

Как показано на Фиг. 1 и 1а, передний дверной узел 24 также содержит откидной элемент 24g в виде удлиненной плоской стальной детали. Откидной элемент 24g шарнирно соединен с правой стойкой 24а вдоль одной из ее продольных сторон, так что откидной элемент 24g может поворачиваться относительно правой стойки 24а. Откидной элемент 24g содержит четыре отверстия 24h, равномерно разнесенных вдоль его длины, каждое из которых выполнено с возможностью приема соответствующего выступа 12g, выполненного на переднем конце 12с, для разъемного соединения правой стойки 24а переднего дверного узла 24 с передним концом 12с правой боковой стенки 12. Передний дверной узел 24 также содержит четыре угловых кронштейна 24z, расположенных на каждом углу. Как лучше всего видно на Фиг. 1а, каждый угловой кронштейн 24z образует отверстие для приема с возможностью скольжения соответствующей угловой пластины 12i, 14g, выполненной на переднем конце 12с, 14с, так что соответствующая угловая пластина 12i, 14g примыкает к смежному уголку 25 при приеме.

С учетом того, что в данном изображенном варианте осуществления передний дверной узел 24 и задний дверной узел 26 по существу одинаковы, выше подробно описан только передний дверной узел 24. Специалистам в данной области техники понятно, что задний дверной узел 26 работает по существу таким же образом и содержит компоненты по существу идентичные описанным выше. Однако следует отметить, что в заднем дверном узле 26 левая стойка шарнирно соединена с задним концом 14d левой боковой стенки 14, а отверстия откидного элемента заднего дверного узла 26 выполнены с возможностью соответствующего приема выступов 12g, выполненных на заднем конце 12d, для разъемного соединения правой стойки заднего дверного узла 26 с задним концом 12d правой боковой стенки 12. Кроме того, в заднем дверном узле 26 отверстия, образованные угловыми кронштейнами, выполнены с возможностью соответствующего приема угловых пластин 12i, 14g, выполненных на задних концах 12d, 14d.

Контейнер 10 выполнен с возможностью перевода между смонтированной конфигурацией и сложенной конфигурацией.

Как лучше всего показано на Фиг. 1-6, в смонтированной конфигурации верхняя стенка 16 проходит от верхнего продольного конца 12а правой боковой стенки 12 к верхнему продольному концу 14а левой боковой стенки 14 таким образом, что верхняя стенка 16 по существу перпендикулярна правой и левой боковым стенкам 12, 14. Левый продольный конец 16b примыкает к верхнему фланцу 14е левой боковой стенки 14 и взаимодействует с ним. Верхние соединительные элементы 20 расположены над верхней стенкой 16. Кроме того, в смонтированной конфигурации нижняя стенка 18 проходит от нижнего продольного конца 14b левой боковой стенки 14 к нижнему продольному концу 12b правой боковой стенки 12 таким образом, что нижняя стенка 18 по существу перпендикулярна правой и левой боковым стенкам 12, 14. Правый продольный конец 18а примыкает к нижнему фланцу 12е правой боковой стенки 12 и взаимодействует с ним. Нижние соединительные элементы 22 расположены под нижней стенкой 18.

В смонтированной конфигурации верхняя стенка 16 расположена на некотором расстоянии от нижней стенки 18 и проходит параллельно ей, так что внутренняя поверхность верхней стенки 16 в целом параллельна внутренней поверхности нижней стенки 18. Соответственно, как лучше всего показано на Фиг. 6, правая боковая стенка 12 и левая боковая стенка 14 расположены друг от друга на первом нормальном расстоянии D1, составляющем около 221 сантиметра, с образованием внутреннего пространства 28 для хранения товаров. Первое нормальное расстояние D1 (т.е. ширина внутреннего пространства 28) соответствует требованиям, предъявляемым Международной организацией по стандартизации (International Standard Organization, ISO) в отношении стандартизированных интермодальных контейнеров.

Следует отметить, что в других вариантах осуществления изобретения первое нормальное расстояние D1 может составлять от 201 до 226 см.

Как показано на Фиг. 1 и 1а, когда контейнер 10 находится в смонтированной конфигурации, дверные узлы 24, 26 находятся в закрытом положении, в котором жесткая рама переднего дверного узла 24 примыкает к передним концам 12с, 14с, 16с, 18с, а жесткая рама заднего дверного узла 26 примыкает к задним концам 12d, 14d, 16d, 18d, закрывая внутреннее пространство 28. Кроме того, отверстия откидных элементов дверных узлов 24, 26 принимают соответствующие выступы 12g для разъемного соединения. Следует отметить, что после размещения в отверстиях выступы 12g могут быть прикреплены к откидным элементам дверных узлов 24, 26 посредством болтового крепления или другим способом. Более того, отверстия, образованные угловыми кронштейнами дверных узлов 24, 26, принимают угловые пластины 12i, 14g, так что угловые пластины 12i, 14g примыкают к соответствующим смежным литым уголкам 25. Это располагает передний и задний дверные узлы 24, 26 относительно боковых стенок 12, 14 в смонтированной конфигурации и обеспечивает поддержание стенок 12, 14, 16, 18 жесткими рамами дверных узлов 24, 26, так что вес стенок 12, 14, 16, 18 передается на дверные узлы 24, 26. Кроме того, это обеспечивает возможность запирания контейнера 10 жесткими рамами дверных узлов 24, 26 в смонтированном положении посредством ограничения перемещения между правой и левой боковыми стенками 12, 14 и возможность придания контейнеру достаточной конструкционной прочности и жесткости в смонтированной конфигурации. В изображенном варианте осуществления изобретения конструкционная прочность контейнера 10 в смонтированной конфигурации отвечает требованиям, предъявляемым ISO в отношении стандартизированных интермодальных контейнеров. Следует отметить, что доступ во внутреннее пространство 28 можно контролировать посредством открывания и закрывания дверных панелей каждого дверного узла 24, 26.

Для перевода контейнера 10 из смонтированной конфигурации в сложенную конфигурацию выступы 12g извлекают из отверстий откидных элементов дверных узлов 24, 26 посредством поворота откидных элементов дверных узлов 24, 26 в сторону от правой стенки 12. Затем угловые пластины 12i, 14g извлекают со скольжением из отверстий, образованных кронштейнами дверных узлов 24, 26, при повороте дверных узлов 24, 26 в открытые положения (см. Фиг. 2, 3 и 6). После этого, при переводе контейнера 10 из смонтированной конфигурации в сложенную конфигурацию (см. Фиг. 7-9) верхняя стенка 16 поворачивается к правой боковой стенке 12, а нижняя стенка 18 поворачивается к левой боковой стенке 14. Следовательно, верхние соединительные элементы 20 поворачиваются к левой боковой стенке 14, а нижние соединительные элементы 22 поворачиваются к правой боковой стенке 12. Эти повороты позволяют правой боковой стенке 12 переместиться ближе к левой боковой стенке 14. В изображенном варианте осуществления изобретения при переводе контейнера 10 из смонтированной конфигурации в сложенную конфигурацию верхняя стенка 16 всё также остается проходящей по существу параллельно нижней стенке 18, как лучше всего показано на Фиг. 9.

Как лучше всего показано на Фиг. 10-12, после того, как стальные стержни 14f примыкают к стопорным элементам 12f, а стальные стержни 12h примыкают к нижнему продольному концу 14b левой боковой стенки 14, правая боковая стенка 12 не может дальше перемещаться в направлении левой боковой стенки 14, и контейнер 10 находится в сложенной конфигурации. В этой конфигурации верхняя стенка 16 проходит вниз от верхнего продольного конца 12а правой боковой стенки 12. Верхние соединительные элементы 20 проходят вниз от верхнего фланца 14е и расположены между левой боковой стенкой 14 и верхней стенкой 16. Кроме того, в сложенной конфигурации нижняя стенка 18 проходит вверх от нижнего продольного конца 14b левой боковой стенки 14. Нижние соединительные элементы 22 проходят вверх от нижнего фланца 12е правой боковой стенки 12 и расположены между правой боковой стенкой 12 и нижней стенкой 18.

В сложенной конфигурации верхняя стенка 16 расположена рядом с нижней стенкой 18 или примыкает к ней. Верхняя стенка 16 проходит по существу параллельно нижней стенке 18 таким образом, что внутренняя поверхность верхней стенки 16 по существу параллельна внутренней поверхности нижней стенки 18. Соответственно, правая боковая стенка 12 и левая боковая стенка 14 расположены друг от друга на втором нормальном расстоянии D2, составляющем около 33 сантиметров, которое меньше первого нормального расстояния D1.

Следует отметить, что в других вариантах осуществления изобретения второе нормальное расстояние D2 может составлять от 23 до 98 см.

В приведенном в качестве примера способе контейнер 10 переводят из смонтированной конфигурации в сложенную конфигурацию посредством перемещения вручную дверных узлов 24, 26 в открытые положения. Затем правую стенку 12 фиксируют относительно неподвижной конструкции и перемещают левую стенку 14 к правой стенке 12 при помощи исполнительного механизма, такого как гидравлический исполнительный механизм, до тех пор пока стальные стержни 14f не примкнут к стопорным элементам 12f, и стальные стержни 12h не примкнут к нижнему продольному концу 14b левой боковой стенки 14. Для осуществления обратного процесса (т.е. перевода контейнера 10 из сложенной конфигурации в смонтированную конфигурацию) правую стенку 12 снова прикрепляют к неподвижной конструкции и перемещают левую стенку 14 от правой стенки 12 при помощи исполнительного механизма до тех пор пока соединительные элементы 20, 22 не предотвратят дальнейшее перемещение левой стенки 14.

В соответствии с изображенным вариантом осуществления изобретения контейнер 10 в смонтированной конфигурации отвечает техническим требованиям, предъявляемым ISO, в частности ISO 1496-1:2013 – Контейнеры грузовые серии 1, и, следовательно, может быть легко использован с существующей транспортной инфраструктурой. Кроме того, при переводе контейнера 10 из смонтированной конфигурации в сложенную конфигурацию его ширина может существенно уменьшаться. Это обеспечивает возможность транспортировки большего количества порожних контейнеров 10 в одной поставке по сравнению со стандартными интермодальными контейнерами. Кроме того, это обеспечивает возможность хранения большего количества контейнеров 10 на заданной площади по сравнению со стандартными контейнерами. Более того, контейнер 10 может быть легко переведен между смонтированной конфигурацией и сложенной конфигурацией без необходимости сборки и/или удаления деталей.

На Фиг. 13-21 сопроводительных чертежей показан второй вариант осуществления складного интермодального контейнера 10'. Элементы складного интермодального контейнера 10', которые по существу идентичны или аналогичны элементам складного интермодального контейнера 10, имеют такие же ссылочные обозначения.

Складной интермодальный контейнер 10' по существу идентичен складному интермодальному контейнеру 10. Однако, как лучше всего видно на Фиг. 13, складной интермодальный контейнер 10' дополнительно содержит четыре подъемных системы 30a, 30b, 30c, 30d для использования при приведении контейнера 10' в смонтированную конфигурацию. Каждая из подъемных систем 30a, 30b, 30c, 30d содержит удлиненную гибкую ленту 32 для использования во время подъема верхней стенки 16 в соответствующее положение при приведении контейнера 10' в смонтированную конфигурацию. По этой причине подъемные системы 30a, 30b, 30c, 30d в настоящей заявке также называются ленточными системами 30a, 30b, 30c, 30d, и одна из этих ленточных систем 30а описана далее более подробно.

Ленточная система 30а содержит ленту 32, один конец 34 которой прикреплен к левому продольному концу 16b верхней стенки 16 (см. Фиг. 18), а другой конец 36 которой прикреплен к опоре 38 для ноги (см. Фиг. 19). Опора 38 для ноги выполнена в виде стальной рамы, содержащей участок 40 выступа и отверстие 42. Ленточная система 30а дополнительно содержит роликовый механизм 44, содержащий корпус 46, прикрепленный к верхнему продольному концу 14а, и пару противоположных роликов 48, 50, прикрепленных с возможностью вращения к корпусу 46, так что ролик 48 расположен с наружной стороны левой стенки 14, а ролик 50 расположен с внутренней стороны левой стенки 14. Лента 32 продета через корпус 46 роликового механизма 44 и взаимодействует с роликами 48, 50 таким образом, что перемещение вверх или вниз одного из концов 34, 36 ленты 32 приводит к противоположному перемещению на другом конце 34, 36. Ленточная система 30а также содержит кронштейн 52, прикрепленный к наружной стороне левой стенки 14 на нижнем продольном конце 14b или возле него. Кронштейн 52 содержит пару выступающих элементов 53. Каждый из выступающих элементов 53 содержит проходящую вверх выемку для приема участка опоры 38 для ноги для соединения с ней. Ленточная система 30а также содержит пару направляющих рельсов 54, прикрепленных к наружной поверхности левой стенки 14. Направляющие рельсы 54 проходят от верхнего продольного конца 14а до кронштейна 52. Каждый направляющий рельс 54 образует канал, который принимает часть опоры 38 для ноги, так что опора 38 для ноги может скользить вверх и вниз вдоль направляющих рельсов 54. Следует отметить однако, что направляющие рельсы 54 ограничивают перемещение опоры 38 для ноги в боковом направлении.

На Фиг. 15 и 21 показан контейнер 10', находящийся в сложенной конфигурации. Поскольку в этой конфигурации левый продольный конец 16b верхней стенки 16 расположен в направлении нижнего продольного конца 14b левой стенки 14, то лента 32 побуждает опору 38 для ноги располагаться возле верхнего продольного конца 14а левой стенки 14.

Для приведения контейнера 10' в смонтированную конфигурацию пользователь сдвигает опору 38 для ноги вниз вдоль направляющих рельсов 54. Это приводит к тому, что лента 32 тянет левый продольный конец 16b вверх, как лучше всего видно на Фиг. 20. Когда опора 38 для ноги находится возле кронштейна 52, пользователь становится на участок 40 выступа опоры 38 для ноги для приведения контейнера 10' в смонтированную конфигурацию. Затем, как лучше всего видно на Фиг. 13, 14 и 16-19, опорой 38 для ноги управляют таким образом, чтобы пара выступающих элементов 53 прошла через отверстие 42 опоры 38 для ноги с тем, чтобы выемки выступающих элементов 53 приняли участки опоры 38 для ноги. Это эффективно запирает контейнер 10' в смонтированной конфигурации.

Следует отметить, что для отпирания контейнера 10' из смонтированной конфигурации пользователь становится на участок 40 выступа опоры 38 для ноги для выведения участков опоры 38 для ноги из выемок выступающих элементов 53. Затем пользователь управляет опорой 38 для ноги таким образом, чтобы вывести выступающие элементы 53 из отверстия 42 и освободить опору 38 для ноги для смещения ее вверх вдоль направляющих рельсов 54. Это позволит привести контейнер 10' в сложенную конфигурацию.

С учетом того, что в данном изображенном варианте осуществления ленточные системы 30a, 30b, 30c, 30d по существу идентичны, выше подробно описана только ленточная система 30а. Специалистам в данной области техники понятно, что другие ленточные системы 30b, 30c, 30d работают по существу таким же образом и содержат компоненты, по существу идентичные компонентам, описанным выше.

На Фиг. 22-25 сопроводительных чертежей показан третий вариант осуществления складного интермодального контейнера 10''. Элементы складного интермодального контейнера 10'', которые по существу идентичны или аналогичны элементам складного интермодального контейнера 10, 10' первого и второго вариантов осуществления, имеют такие же ссылочные обозначения и подробно не описаны.

Как видно на Фиг. 22 и 23, этот третий вариант осуществления складного интермодального контейнера 10'' отличается в отношении запирающего механизма для расположения и фиксирования переднего и заднего дверного узлов 24, 26 в закрытом положении при приведении складного интермодального контейнера 10'' в смонтированную конфигурацию. В этом варианте осуществления изобретения вместо запирающего механизма, содержащего откидной элемент 24g, шарнирно прикрепленный к правой стойке 24а переднего дверного узла 24, отверстия 24h которого выполнены с возможностью приема соответствующих выступов 12g, выполненных на переднем конце 12с правой боковой стенки 12, контейнер содержит запирающий механизм, содержащий два запирающих рычага 24i, прикрепленных к переднему концу 12с правой боковой стенки 12, отстоящих друг от друга как верхний и нижний запирающие рычаги 24i. Каждый запирающий рычаг 24i содержит рукоятку 24j, выполненную с возможностью выдвижения щеколды 24k для взаимодействия со скобой 24m, прикрепленной к стойке 24а переднего дверного узла 24 и выровненной со щеколдой 24k. Рукоятка 24j также выполнена с возможностью втягивания щеколды 24k при ее взаимодействии со скобой 24m для приведения переднего дверного узла 24 в закрытое положение. Внутренняя сторона элементов 24а, 24b, 24с, 24d дверной рамы может содержать гибкое уплотнение или прокладку, такую как резиновый валик, для амортизации и герметизации переднего дверного узла 24 относительно передних концов стенок 12, 14, 16, 18 в закрытом положении, показанном на Фиг. 25.

Из Фиг. 24 ясно, что задний дверной узел 26 также содержит запирающий механизм с двумя запирающими рычагами 26i, прикрепленными к заднему концу 12d боковой стенки 12, отстоящими друг от друга как верхний и нижний запирающие рычаги 26i. Опять же, каждый запирающий рычаг 26i содержит рукоятку 26j, выполненную с возможностью выдвижения щеколды 26k для взаимодействия со скобой 26m, прикрепленной к стойке 26а заднего дверного узла 26 и выровненной со щеколдой 26k. Рукоятка 26j выполнена с возможностью втягивания щеколды 26k при ее взаимодействии со скобой 26m для приведения заднего дверного узла 26 в закрытое положение.

Как показано на Фиг. 23 и 24, интермодальный контейнер 10'', предложенный в соответствии с этим вариантом осуществления, содержит элементы взаимодействия, выполненные в виде выступающих вперед и назад угловых блоков 12j, имеющих коническую торцевую поверхность 12k для сопряжения с ответными угловыми элементами 24n, 26n переднего и заднего дверных узлов соответственно. Таким образом, соответствующие угловые блоки 12j взаимодействуют с угловыми элементами 24n, 26n для правильного расположения дверных узлов 24, 26 относительно боковой стенки 12 при перемещении дверных узлов 24, 26 в закрытое положение. Более того, угловые блоки 12j примыкают к смежным литым уголкам 25 и обеспечивают возможность по меньшей мере частичной поддержки стенок 12, 14, 16, 18 жесткими рамами дверных узлов 24, 26. Таким образом, вес стенок 12, 14, 16, 18 частично передается на дверные узлы 24, 26. Следовательно, угловые блоки 12j и угловые элементы 24n, 26n заменяют угловые пластины 12i, 14g и кронштейны 24z, 26z первого варианта осуществления. В этом случае выступающие вперед и назад угловые блоки 12j содержат стальной штифт 12p, удерживаемый с возможностью перемещения внутри отверстия, выполненного в этих блоках 12j. Когда каждый дверной узел 24, 26 находится в закрытом положении, штифт 12p может быть загнан (например, при помощи молотка) в блок 12j для вхождения в соответствующее отверстие 25о, выполненное в литом уголке 25. Соответственно, в придачу к запирающим рычагам 24i, 26i штифты 12р фиксируют и запирают передний и задний дверные узлы 24, 26 в их закрытых положениях.

На Фиг. 26-33 сопроводительных чертежей показаны четыре складных интермодальных контейнера 110a, 110b, 110c, 110d, собранных вместе с образованием варианта осуществления комплекта 100 складных интермодальных контейнеров, как показано на Фиг. 31-33. В изображенном варианте осуществления каждый из четырех складных интермодальных контейнеров 110a, 110b, 110c, 110d идентичен складному интермодальному контейнеру 10, описанному выше. Соответственно, элементы складных интермодальных контейнеров 110a, 110b, 110c, 110d, которые идентичны элементам складного интермодального контейнера 10, имеют такие же ссылочные обозначения.

В изображенном варианте осуществления изобретения, когда все контейнеры 110a, 110b, 110c, 110d изначально находятся в смонтированной конфигурации и отделены друг от друга, выполняют описанные ниже последовательные этапы для образования комплекта 100 складных интермодальных контейнеров.

На первом этапе дверные узлы 24, 26 контейнера 110d перемещают в открытое положение. Затем фиксируют правую стенку 12 контейнера 110d относительно неподвижной конструкции (не показана) и перемещают левую стенку 14 контейнера 110d к правой стенке 12 контейнера 110d до тех пор, пока контейнер 110d не перейдет в сложенную конфигурацию.

На втором этапе правую стенку 12 контейнера 110с упирают в дверные узлы 24, 26 контейнера 110d. Дверные узлы 24, 26 контейнера 110с перемещают в открытое положение. В то время как правая стенка 12 контейнера 110d остается зафиксированной относительно неподвижной конструкции, левую стенку 14 контейнера 110с перемещают к правой стенке 12 контейнера 110с до тех пор, пока контейнер 110с не перейдет в сложенную конфигурацию.

На третьем этапе правую стенку 12 контейнера 110b упирают в дверные узлы 24, 26 контейнера 110c. Дверные узлы 24, 26 контейнера 110b перемещают в открытое положение. В то время как правая стенка 12 контейнера 110d остается зафиксированной относительно неподвижной конструкции, левую стенку 14 контейнера 110b перемещают к правой стенке 12 контейнера 110b до тех пор, пока контейнер 110b не перейдет в сложенную конфигурацию.

На четвертом этапе, как лучше всего видно на Фиг. 26, правую стенку 12 контейнера 110а упирают в дверные узлы 24, 26 контейнера 110b. Как лучше всего видно на Фиг. 27, дверные узлы 24, 26 контейнера 110а перемещают в открытое положение. В то время как правая стенка 12 контейнера 110d остается зафиксированной относительно неподвижной конструкции, как лучше всего видно на Фиг. 24 и 25, левую стенку 14 контейнера 110а перемещают к правой стенке 12 контейнера 110а до тех пор, пока контейнер не перейдет в сложенную конфигурацию. Как лучше всего видно на Фиг. 29, теперь контейнеры 110а, 110b, 110c, 110d находятся в штабелированном в боковом направлении виде.

На пятом этапе, как лучше всего видно на Фиг. 30-33, дверные узлы 24, 26 контейнера 110а перемещают в закрытое положение таким образом, что по меньшей мере передние торцы 12с, 14с контейнеров 110a, 110b, 110c, 110d примыкают к жесткой раме переднего дверного узла 24 контейнера 110а, а задние торцы 12d, 14d контейнеров 110a, 110b, 110c, 110d примыкают к жесткой раме заднего дверного узла 26 контейнера 110а. Следует отметить, что дверные узлы 24, 26 контейнера 110а в закрытом положении по существу ограничивают перемещения контейнеров 110a, 110b, 110c, 110d вперед и назад. Кроме того, как лучше всего видно на Фиг. 28 и 29, отверстия, образованные угловыми кронштейнами дверных узлов 24, 26 контейнера 110а, принимают угловые пластины 14g контейнера 110а и угловые пластины 12i контейнера 110d, так что угловые пластины 14g контейнера 110а и угловые пластины 12i контейнера 110d примыкают к соответствующим смежным литым уголкам 25 дверных узлов 24, 26 контейнера 110а. Это закрепляет левую стенку 14 контейнера 110а относительно правой стенки 12 контейнера 110d. Более того, отверстия откидных элементов дверных узлов 24, 26 контейнера 110а принимают выступы 12g контейнера 110d для разъемного соединения, так что дверные узлы 24, 26 контейнера 110а заперты в закрытом положении. Как лучше всего видно на Фиг. 32 и 33, угловые пластины 12i контейнера 110а и угловые пластины 14g контейнера 110d примыкают к верхним и нижним элементам жестких рам дверных узлов 24, 26, так что правая стенка 12 контейнера 110а и левая стенка 14 контейнера 110d расположены между дверными узлами 24, 26 контейнера 110а и ограничены в относительном вертикальном перемещении. Кроме того, угловые пластины 12i, 14g контейнеров 110b, 110c примыкают к верхним и нижним элементам жестких рам дверных узлов 24, 26 контейнера 110а, так что контейнеры 110b, 110с расположены между дверными узлами 24, 26 контейнера 110а и ограничены в относительном вертикальном перемещении.

Пять вышеописанных этапов образуют комплект 100 складных интермодальных контейнеров, как лучше всего видно на Фиг. 31. Следует отметить, что все компоненты контейнеров 110b, 110c, 110d и стенки 12, 14, 16, 18 контейнера 110а по существу поддерживаются жесткими рамами дверных узлов 24, 26 контейнера 110а. В изображенном варианте осуществления изобретения комплект 100 имеет такую же наружную границу, как и контейнер 10 в смонтированной конфигурации, а конструкционная прочность комплекта 100 отвечает требованиям, предъявляемым ISO в отношении стандартизированных интермодальных контейнеров. Кроме того, следует отметить, что левая стенка 14 контейнера 110а и правая стенка 12 контейнера 110d отстоят друг от друга на размер комплекта, который аналогичен первому нормальному расстоянию D1 контейнера 10, описанного выше.

В соответствии с изображенным вариантом осуществления изобретения комплект 100 отвечает техническим требованиям, предъявляемым ISO, в частности ISO 1496-1:2013 – Контейнеры грузовые серии 1, и, следовательно, может быть легко использован с существующей транспортной инфраструктурой. Более того, комплект 100 обеспечивает возможность транспортировки до четырех порожних контейнеров 110a, 110b, 110c, 110d в той же наружной границе, что и один контейнер.

Несмотря на то, что настоящее изобретение описано со ссылкой на предпочтительные варианты осуществления, специалистам в данной области техники понятно, что изобретение может быть осуществлено во многих других формах, и существуют различные альтернативные и/или эквивалентные варианты осуществления. Следует понимать, что примерные варианты осуществления изобретения являются только примерами и не предназначены для ограничения каким-либо образом объема, применимости или конфигурации. Наоборот, вышеприведенное краткое и подробное описание предоставляет специалистам в данной области техники удобный план действий для реализации по меньшей мере одного примерного варианта осуществления, при этом следует понимать, что в функцию и схему расположения элементов, описанных в примерном варианте осуществления, могут быть внесены различные изменения в пределах объема изобретения, заданного прилагаемой формулой изобретения и ее правовыми эквивалентами. Как правило, эта заявка предназначена для охвата любых адаптаций или отклонений конкретных вариантов осуществления изобретения, описанных в настоящей заявке.

Кроме того, следует понимать, что в настоящем документе термины "содержит", "содержащий", "включает", "включающий", "содержит в себе", "содержащий в себе", "имеет", "имеющий" и любые их варианты следует понимать во включающем (то есть неисключающем) смысле, так что любой процесс, способ, устройство, аппарат или система, описанные в настоящей заявке, не ограничены перечисленными конструктивными особенностями или деталями, или элементами, или этапами, но могут включать в себя другие элементы, конструктивные особенности, детали или этапы, которые явно не перечислены или не присущи такому процессу, способу, изделию или устройству. Кроме того, используемые в настоящей заявке термины в единственном числе следует понимать как означающие один или более, если явно не указано иное. Более того, термины "первый", "второй", "третий" и т.д. использованы только в качестве меток и не предназначены для наложения числовых требований или для установления определенного ранжирования важности их объектов. К тому же, следует отметить, что такие термины, как "верхний", "нижний", "горизонтальный" и "горизонтально", используемые в настоящей заявке, следует понимать в отношении нормальной ориентации или ориентации при использовании изобретения и интерпретировать в этом контексте.

| название | год | авторы | номер документа |

|---|---|---|---|

| СКЛАДНОЙ ИНТЕРМОДАЛЬНЫЙ КОНТЕЙНЕР | 2017 |

|

RU2760063C2 |

| СКЛАДНАЯ ИНТЕРМОДАЛЬНАЯ ТРАНСПОРТНАЯ ПЛАТФОРМА | 2011 |

|

RU2584043C2 |

| СКЛАДНОЙ КОНТЕЙНЕР | 2011 |

|

RU2480394C1 |

| СКЛАДНАЯ РАМА ДЛЯ КОНТЕЙНЕРОВ И ШАРНИРНЫЙ ЭЛЕМЕНТ ДЛЯ НЕЕ | 2018 |

|

RU2762599C2 |

| СКЛАДНОЙ КОНТЕЙНЕР | 1993 |

|

RU2096289C1 |

| СКЛАДНОЕ ТРАНСПОРТНОЕ СРЕДСТВО | 2014 |

|

RU2641950C2 |

| СКЛАДНАЯ ТАРА | 1990 |

|

RU2048389C1 |

| СКЛАДНАЯ ТОРЦОВОЧНАЯ ПИЛА И СПОСОБ СКЛАДЫВАНИЯ ТОРЦОВОЧНОЙ ПИЛЫ | 2015 |

|

RU2702533C2 |

| СКЛАДНОЙ КОНТЕЙНЕР | 1993 |

|

RU2096296C1 |

| СКЛАДНАЯ ОСВЕТИТЕЛЬНАЯ МАЧТА | 2018 |

|

RU2747817C1 |

Предлагается складной интермодальный контейнер (10, 10', 10''), содержащий: первую и вторую противоположные параллельные боковые стенки (12, 14), причем первая боковая стенка (14) соединена со второй боковой стенкой (12) так, что складной интермодальный контейнер выполнен с возможностью изменения конфигурации между смонтированной конфигурацией, в которой первая и вторая боковые стенки (12, 14) отстоят друг от друга на первое расстояние (D1) с образованием внутреннего пространства для хранения товаров, и сложенной конфигурацией, в которой первая и вторая боковые стенки (12, 14) отстоят друг от друга на второе расстояние (D2), которое меньше первого расстояния (D1). Складной интермодальный контейнер (10, 10', 10'') также содержит передний и задний торцевые узлы (24, 26) для закрытия переднего и заднего торцов контейнера в смонтированной конфигурации и для управления доступом к внутреннему пространству контейнера, причем каждый из переднего и заднего торцевых узлов (24, 26) шарнирно соединен с первой боковой стенкой (14). Когда складной интермодальный контейнер (10, 10', 10'') находится в смонтированной конфигурации, передний и задний торцевые узлы (24, 26) выполнены с возможностью взаимодействия со второй боковой стенкой (12) для закрепления первой боковой стенки (14) относительно второй боковой стенки (12), а когда складной интермодальный контейнер (10, 10', 10'') находится в сложенной конфигурации, передний и задний торцевые узлы (24,26) выполнены с возможностью взаимодействия по меньшей мере с еще одним складным интермодальным контейнером (10, 10', 10'') для крепления первой боковой стенки (14) относительно еще одного складного интермодального контейнера (10, 10', 10''). 2 н. и 21 з.п. ф-лы, 33 ил.

1. Складной интермодальный контейнер, содержащий:

первую и вторую противоположные параллельные боковые стенки, причем первая боковая стенка соединена со второй боковой стенкой так, что складной интермодальный контейнер выполнен с возможностью изменения конфигурации между смонтированной конфигурацией, в которой первая и вторая боковые стенки отстоят друг от друга на первое расстояние с образованием внутреннего пространства для хранения товаров, и сложенной конфигурацией, в которой первая и вторая боковые стенки отстоят друг от друга на второе расстояние, которое меньше первого расстояния; и

передний и задний торцевые узлы для закрытия переднего и заднего торцов контейнера в смонтированной конфигурации и для управления доступом к внутреннему пространству контейнера, причем каждый из переднего и заднего торцевых узлов шарнирно соединен с первой боковой стенкой,

причем, когда складной интермодальный контейнер находится в смонтированной конфигурации, передний и задний торцевые узлы выполнены с возможностью взаимодействия со второй боковой стенкой для закрепления первой боковой стенки относительно второй боковой стенки, а когда складной интермодальный контейнер находится в сложенной конфигурации, передний и задний торцевые узлы выполнены с возможностью взаимодействия по меньшей мере с еще одним складным интермодальным контейнером для крепления первой боковой стенки относительно еще одного складного интермодального контейнера.

2. Складной интермодальный контейнер по п. 1, в котором при его нахождении в сложенной конфигурации передний и задний торцевые узлы также выполнены с возможностью взаимодействия со второй боковой стенкой для расположения второй боковой стенки между передним и задним торцевыми узлами.

3. Складной интермодальный контейнер по п. 1 или 2, в котором каждый из переднего и заднего торцевых узлов выполнен с возможностью поворота между:

закрытым положением, в котором соответствующий торцевой узел проходит по существу перпендикулярно от первой боковой стенки, и

открытым положением, в котором соответствующий торцевой узел проходит по существу параллельно первой боковой стенке и прилегает к ней.

4. Складной интермодальный контейнер по п. 3, в котором передний и задний торцевые узлы повернуты в закрытое положение для взаимодействия с первой и второй боковыми стенками.

5. Складной интермодальный контейнер по любому из предшествующих пунктов, в котором каждая из первой и второй боковых стенок содержит:

верхний и нижний выступающие вперед элементы; и

верхний и нижний выступающие назад элементы,

причем верхний и нижний выступающие вперед элементы первой и второй боковых стенок выполнены с возможностью взаимодействия с передним торцевым узлом, а верхний и нижний выступающие назад элементы первой и второй боковых стенок выполнены с возможностью взаимодействия с задним торцевым узлом, так что первая и вторая боковые стенки по существу поддерживаются передним и задним торцевыми узлами.

6. Складной интермодальный контейнер по п. 5, в котором каждый из переднего и заднего торцевых узлов содержит периферийную жесткую раму, содержащую:

первую и вторую боковые стойки, каждая из которых имеет верхний и нижний концы;

четыре угловые части, соответственно установленные на концах первой и второй боковых стоек; и

верхнюю и нижнюю поперечины, причем верхняя поперечина проходит от угловой части, прикрепленной к верхнему концу первой боковой стойки, до угловой части, прикрепленной к верхнему концу второй боковой стойки, а нижняя поперечина проходит от угловой части, прикрепленной к нижнему концу первой боковой стойки, до угловой части, прикрепленной к нижнему концу второй боковой стойки.

7. Складной интермодальный контейнер по п. 6, в котором при взаимодействии верхнего и нижнего выступающих вперед элементов первой и второй боковых стенок с передним торцевым узлом каждый из верхних выступающих вперед элементов примыкает к одной из угловых частей, прикрепленных к верхним концам первой и второй боковых стоек переднего торцевого узла или верхней поперечине переднего торцевого узла, а каждый из нижних выступающих вперед элементов примыкает к одной из угловых частей, прикрепленных к нижним концам первой и второй боковых стоек переднего торцевого узла или нижней поперечине переднего торцевого узла.

8. Складной интермодальный контейнер по п. 6 или 7, в котором при взаимодействии верхнего и нижнего выступающих назад элементов первой и второй боковых стенок с задним торцевым узлом каждый из верхних выступающих назад элементов примыкает к одной из угловых частей, прикрепленных к верхним концам первой и второй боковых стоек заднего торцевого узла или верхней поперечине заднего торцевого узла, а каждый из нижних выступающих назад элементов примыкает к одной из угловых частей, прикрепленных к нижним концам первой и второй боковых стоек заднего торцевого узла или нижней поперечине заднего торцевого узла.

9. Складной интермодальный контейнер по любому из пп. 6-8, в котором каждый из переднего и заднего торцевых узлов содержит жесткий откидной элемент, шарнирно соединенный с соответствующей второй боковой стойкой и выполненный с возможностью поворота для прикрепления ко второй боковой стенке.

10. Складной интермодальный контейнер по пп. 6-9, в котором каждая из угловых частей представляет собой литой уголок для взаимодействия с поворотным замком и/или мостовым зажимом.

11. Складной интермодальный контейнер по любому из пп. 1-10, дополнительно содержащий одну или более подъемных систем для использования при приведении контейнера в смонтированную конфигурацию, причем каждая подъемная система содержит удлиненный линейный или натяжной элемент для использования при подъеме верхней стенки во время приведения контейнера в смонтированную конфигурацию.

12. Складной интермодальный контейнер по п. 11, в котором каждая подъемная система дополнительно содержит роликовый механизм для поддержки перемещения гибкого линейного или натяжного элемента при его натягивании или вытягивании и удерживающий элемент для обеспечения оператору возможности удержания и протягивания удлиненного линейного или натяжного элемента;

одна концевая область удлиненного линейного или натяжного элемента закреплена или прикреплена к области свободного края верхней стенки, от которой удлиненный линейный или натяжной элемент проходит через роликовый механизм или поверх него к наружной стороне другой боковой стенки, и

удерживающий элемент прикреплен к противоположной концевой области удлиненного линейного или натяжного элемента для обеспечения оператору возможности удержания и протягивания удлиненного линейного или натяжного элемента через роликовый механизм или поверх него для подъема области свободного края верхней стенки при приведении контейнера в смонтированную конфигурацию.

13. Складной интермодальный контейнер по п. 12, в котором каждая подъемная система содержит направляющую или рельс, прикрепленный к наружной стороне боковой стенки, для направления перемещения удерживающего элемента при приведении складного интермодального контейнера в смонтированную конфигурацию.

14. Складной интермодальный контейнер по любому из пп. 11-13, содержащий множество подъемных систем, отстоящих друг от друга вдоль длины боковой стенки.

15. Складной интермодальный контейнер по любому из пп. 11-14, в котором каждая подъемная система содержит кронштейн, прикрепленный к наружной стороне боковой стенки на ее нижнем конце или рядом с ним, к которому прикреплен или на котором закреплен удерживающий элемент при нахождении интермодального контейнера в смонтированной конфигурации.

16. Комплект складных интермодальных контейнеров, содержащий:

первый и второй складные интермодальные контейнеры по любому из пп. 1-15, каждый из которых находится в сложенной конфигурации,

причем передний и задний торцевые узлы первого складного интермодального контейнера взаимодействуют с первой боковой стенкой первого складного интермодального контейнера и второй боковой стенкой второго складного интермодального контейнера таким образом, что первая боковая стенка первого складного интермодального контейнера прикреплена ко второй боковой стенке второго складного интермодального контейнера.

17. Комплект складныхинтермодальных контейнеров по п. 16, в котором передний и задний торцевые узлы первого складного интермодального контейнера проходят по существу перпендикулярно от первой боковой стенки первого складного интермодального контейнера ко второй боковой стенке второго складного интермодального контейнера, а передний и задний торцевые узлы второго складного интермодального контейнера проходят по существу параллельно первой боковой стенке второго складного интермодального контейнера и рядом с ней и расположены между передним и задним торцевыми узлами первого складного интермодального контейнера.

18. Комплект складных интермодальных контейнеров по п. 16 или 17, в котором передний и задний торцевые узлы также взаимодействуют со второй боковой стенкой первого складного интермодального контейнера и первой боковой стенкой второго складного интермодального контейнера, так что вторая боковая стенка первого складного интермодального контейнера и первая боковая стенка второго складного интермодального контейнера расположены между передним и задним торцевыми узлами первого складного интермодального контейнера.

19. Комплект складных интермодальных контейнеров по любому из пп. 16-18, дополнительно содержащий третий и четвертый складные интермодальные контейнеры по любому из пп. 1-15,

причем каждый из третьего и четвертого складных интермодальных контейнеров находится в сложенной конфигурации,

каждый из переднего и заднего торцевых узлов третьего складного интермодального контейнера проходит по существу параллельно первой боковой стенке третьего складного интермодального контейнера и рядом с ней, а каждый из переднего и заднего торцевых узлов четвертого складного интермодального контейнера проходит по существу параллельно первой боковой стенке четвертого складного интермодального контейнера и рядом с ней, и

передний и задний торцевые узлы первого складного интермодального контейнера дополнительно взаимодействуют с третьим и четвертым складными интермодальными контейнерами, так что третий и четвертый складные интермодальные контейнеры расположены между передним и задним торцевыми узлами первого складного интермодального контейнера и по существу поддерживаются таким образом.

20. Комплект складных интермодальных контейнеров по п. 19, в котором первый, второй, третий и четвертый складные интермодальные контейнеры находятся в штабелированном в боковом направлении виде, так что вторая боковая стенка первого складного интермодального контейнера примыкает к переднему и заднему торцевым узлам третьего складного интермодального контейнера, вторая боковая стенка третьего складного интермодального контейнера примыкает к переднему и заднему торцевым узлам четвертого складного интермодального контейнера, а вторая боковая стенка четвертого складного интермодального контейнера примыкает к переднему и заднему торцевым узлам второго складного интермодального контейнера.

21. Комплект складных интермодальных контейнеров по любому из пп. 16-20, в котором размер комплекта между первой боковой стенкой первого складного интермодального контейнера и второй боковой стенкой второго складного интермодального контейнера по существу равен первому расстоянию первого интермодального контейнера.

22. Комплект складных интермодальных контейнеров по п. 21, в котором размер комплекта находится в диапазоне от 201 до 226 см.

23. Комплект складных интермодальных контейнеров по п. 22, в котором размер комплекта составляет около 221 см.

| US 8308018 B2, 13.11.2012 | |||

| WO 2008073202 A1, 19.06.2008 | |||

| WO 2015127236 A1, 27.08.2015 | |||

| WO 2015199691 A1, 30.12.2015 | |||

| CN 203359247 U, 25.12.2013. |

Авторы

Даты

2021-03-18—Публикация

2017-12-14—Подача