УРОВЕНЬ ТЕХНИКИ

[0001] Изобретение относится к области аддитивного производства, и, в частности, к аппарату селективного лазерного спекания (SLS) для изготовления деталей сложной формы.

[0002] Технология аддитивного производства, которая также известна как 3D-печать, заключается в изготовлении трехмерного объекта на основе модели системы автоматизированного проектирования (САПР), как правило, путем последовательного наложения материала слой за слоем и спекания. Одним из ключевых преимуществ аддитивного производства является возможность производить детали сложной формы и геометрии. Обязательным условием изготовления напечатанного 3D объекта является наличие цифровой 3D модели или CAD-файла.

[0003] Традиционно платформа построения в аппаратах селективного лазерного спекания для аддитивного производства имеет относительно небольшие размеры и не подходит для крупногабаритных деталей сложной формы. Изготовление детали сложной формы обычно включает в себя множество этапов и ручную сборку. Это увеличивает вероятность конструктивных ошибок и снижает точность и эффективность производства

КРАТКОЕ ИЗЛОЖЕНИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

[0004] В изобретении предложен аппарат селективного лазерного спекания (SLS) для изготовления объекта сложной формы. Установка SLS состоит из устройства для формирования лазерного излучения, опорной платформы и приводного механизма.

[0005] Опорная платформа имеет конфигурацию, позволяющую размещение исходных материалов для аддитивного производства объекта, состоящего из множества секций; на опорной платформе размещается устройство для формирования лазерного излучения, которое имеет конфигурацию, обеспечивающую нанесение слоев порошкового материала на поверхность каждой секции объекта и их спекание; приводной механизм располагается под устройством для формирования лазерного излучения и состоит из вертикального движущего механизма и горизонтального движущего механизма; вертикальный движущий механизм подсоединен к устройству для формирования лазерного излучения и имеет конфигурацию, позволяющую поднимать устройство для формирования лазерного излучения по мере нанесения и спекания слоев на величину, равную высоте каждой секции объекта, обеспечивая таким образом обработку объекта в вертикальном направлении по отношению к опорной платформе; а горизонтальный движущий механизм имеет конфигурацию, позволяющую перемещать устройство для формирования лазерного излучения в горизонтальном направлении по отношению к опорной платформе, обеспечивая таким образом перемещение устройства формирования лазерного излучения над опорной платформой или независимо от опорной платформы. После завершения процесса послойного спекания порошковых материалов, формируемые детали не перемещаются, а остаются на опорной платформе для выполнения последующих технологических операций.

[0006] Устройство для формирования лазерного излучения состоит из корпуса, двух цилиндров для порошковых материалов, разделителя, устройства для нанесения слоя порошкового материала, лазерной головки и комплекта нагревательных устройств; устройство для нанесения слоя порошкового материала размещается в корпусе и состоит из комплекта цилиндров для порошковых материалов и роллера; цилиндры для порошковых материалов расположены симметрично по обе стороны опорной платформы; роллер имеет конфигурацию, позволяющую роллеру перемещаться назад и вперед между комплектом цилиндров для порошковых материалов и опорной платформой для нанесения и разравнивания порошка из цилиндров на поверхности опорной платформы; разделитель располагается в корпусе и разделяет корпус на первую половину и вторую половину; лазерная головка располагается в первой половине корпуса, состоит из лазера и подвижного зеркала и предназначена для формирования лазерного излучения, обеспечивающего спекание порошковых материалов на опорной платформе; комплект нагревательных устройств располагается во второй половине корпуса и предназначен для предварительного нагрева порошковых материалов перед их спеканием.

[0007] В опорной платформе предусмотрен желоб для размещения порошковых материалов, поступающих из комплекта цилиндров для порошковых материалов; желоб оснащен боковой стенкой, которая перемещается в вертикальном направлении по отношению к опорной платформе.

[0008] В корпусе предусмотрена внутренняя стенка и слой теплоизоляции, которая крепится к внутренней стенке.

[0009] Другой аспект заключается в том, что в изобретении предложена система селективного лазерного спекания, состоящая из вышеупомянутого аппарата селективного лазерного спекания, устройства удаления неспекшегося порошка и устройства отверждения и карбонизирования. Горизонтальный движущий механизм аппарата состоит из двух направляющих, расположенных по обеим сторонам опорной платформы; аппарат селективного лазерного спекания, устройство удаления неспекшегося порошка и устройство отверждения и карбонизирования оснащены комплектом ременных шкивов, приспособленных для скольжения по направляющим. Каждое устройство обеспечивает, в свою очередь, выполнение технологических операций по селективному лазерному спеканию, удалению неспекшегося порошка, дополнительному отверждению и карбонизированию для деталей, изготавливаемых на опорной платформе.

[0010] Устройство удаления неспекшегося порошка состоит из камеры, поворотной планки, воздуховыпускного отверстия и воздухозаборного отверстия; поворотная планка, воздуховыпускное отверстие и воздухозаборное отверстие расположены в камере; воздуховыпускное отверстие и воздухозаборное отверстие находятся на поворотной планке.

[0011] Устройство отверждения и карбонизирования состоит из герметичной камеры, впускной трубы, отводящей трубы и механизма нагрева, расположенного в герметичной камере; впускная труба и отводящая труба расположены на герметичной камере.

[0012] В соответствии с другим аспектом изобретения предоставлен способ изготовления керамического объекта на основе карбида кремния (SiC) с помощью указанной выше системы; способ включает следующие этапы:

[0013] 1) построение 3D-модели объекта, верстка 3D-модели и получение данных о поверхностях секций 3D-модели; использование смолы или композита на основе смоляной матрицы в качестве исходного материала; размещение исходного материала в аппарате селективного лазерного спекания, который состоит из корпуса, разделителя, устройства для нанесения слоя порошка, устройства для формирования лазерного излучения и комплекта нагревательных устройств; загрузка порошковых материалов на опорную платформу с помощью устройства нанесения слоя порошкового материала в соответствии с данными о поверхностях секций 3D-модели; предварительный разогрев порошковых материалов с помощью комплекта нагревательных устройств; спекание порошковых материалов с помощью устройства для формирования лазерного излучения для завершения построения первой секции объекта; подъем аппарата селективного лазерного спекания, изготовление второй секции объекта; снова подъем аппарата и изготовление для получения «зеленой» детали объекта;

[0014] 2) отведение аппарата селективного лазерного спекания от опорной платформы, подведение устройства удаления неспекшегося порошка к опорной платформе, открывание воздуховыпускного отверстия и воздухозаборного отверстия, вращение поворотной планки, удаление порошка с «зеленой» детали объекта; очистка «зеленой» детали объекта от неспекшегося порошка происходит путем вращения на 360 градусов; и

[0015] 3) отведение устройства удаления неспекшегося порошка от опорной платформы; подведение устройства отверждения и карбонизирования к опорной платформе, устройство отверждения и карбонизирования состоит из герметичной камеры и нагревательного механизма, который соединен с герметичной камерой и опорной платформой с помощью бесшовного соединения, и выполнят нагрев для отверждения «зеленой» детали объекта с помощью нагревательного механизма; заполнение герметичной камеры инертным газом или вакуумирование герметичной камеры, нагрев «зеленой» детали до температуры 600-1500°C до получения карбонизированной заготовки объекта, и силицирование карбонизированной заготовки для получения керамического объекта на основе карбида кремния (SiC).

[0016] В пункте 3) для силицирования карбонизированной заготовки применяется метод инфильтрации и пиролиза полимерных прекурсоров (PIP), метод химической инфильтрации из паровой фазы (CVI) или метод реактивной инфильтрации.

[0017] Далее кратко излагаются преимущества аппарата селективного лазерного спекания в соответствии с вариантами осуществления настоящего изобретения:

[0018] 1. Аппарат SLS состоит из устройства для формирования лазерного излучения и опорной платформы. Опорная платформа зафиксирована неподвижно и устройство для формирования лазерного излучения способно перемещаться в вертикальном направлении по отношению к опорной платформе. Объект сложной формы формируется слой за слоем на опорной платформе, располагаясь неподвижно относительно опорной платформы, таким образом уменьшается вероятность выгибания, деформации, разрушения или деформации объекта, улучшается качество изделия.

[0019] 2. Аппарат селективного лазерного спекания состоит из корпуса и комплекта нагревательных устройств. Опорная платформа герметично закрыта в корпусе, и исходные материалы равномерно нагреваются с помощью комплекта нагревательных устройств перед началом формирования объекта. Кроме того, благодаря совместному действию слоя изоляции и нагревательного устройства достигается равномерное распределение температуры в наращиваемой полости для предотвращения искривляющей деформации, вызванной неравномерным распределением температуры.

[0020] 3. Система SLS для изготовления керамического объекта на основе карбида кремния (SiC) состоит из аппарата SLS, устройства удаления неспекшегося порошка и устройства отверждения и карбонизирования. Формирование и обработка объекта могут быть достигнуты за один этап, повышая эффективность обработки.

[0021] 4. Метод изготовления керамического объекта на основе карбида кремния (SiC) состоит из формирования «зеленой» детали методом селективного лазерного спекания (SLS), удаления неспекшегося порошка, отверждения, карбонизирования и силицирования. Техника может быть использована для изготовления изделия с любой трехмерной структурой.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

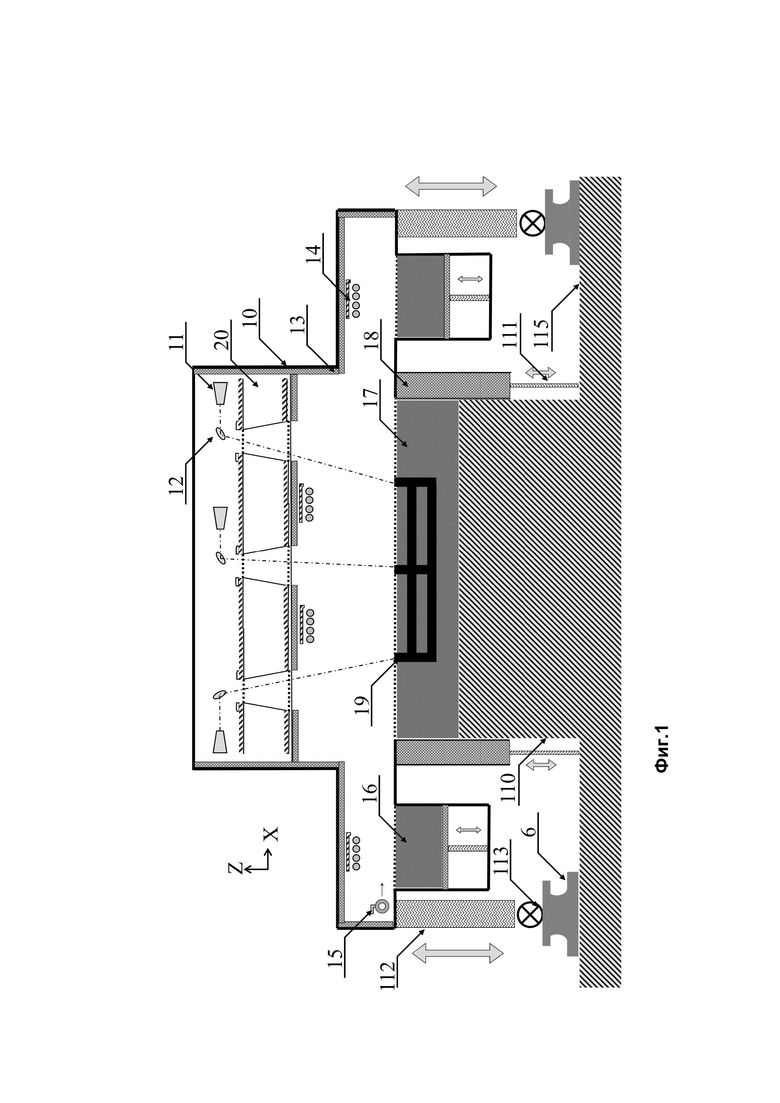

[0022] ФИГ.1 - схематическое изображение аппарата селективного лазерного спекания (SLS) для изготовления объекта сложной формы в соответствии с одним вариантом осуществления изобретения;

[0023] ФИГ.2 - схематическое изображение системы селективного лазерного спекания (SLS) для изготовления объекта сложной формы в соответствии с одним вариантом осуществления изобретения;

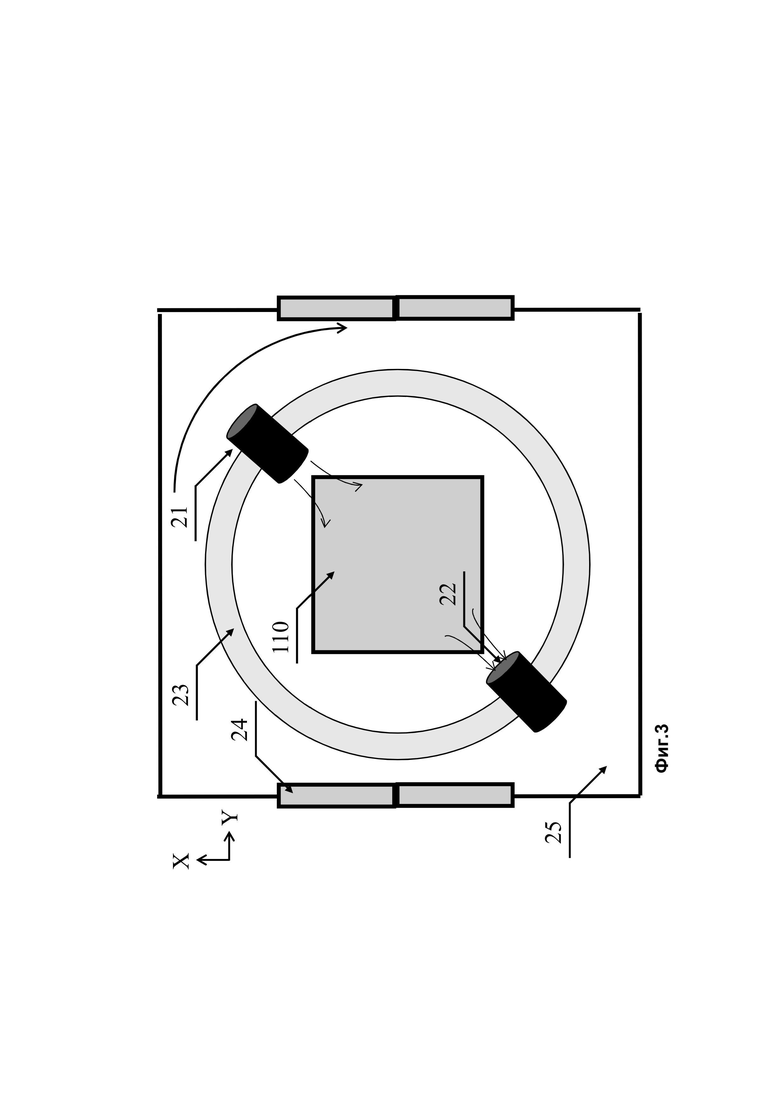

[0024] ФИГ.3 - вид сверху устройства удаления неспекшегося порошка в соответствии с одним вариантом осуществления изобретения;

[0025] ФИГ. 4 - вид сверху устройства отверждения и карбонизирования в соответствии с одним вариантом осуществления изобретения; и

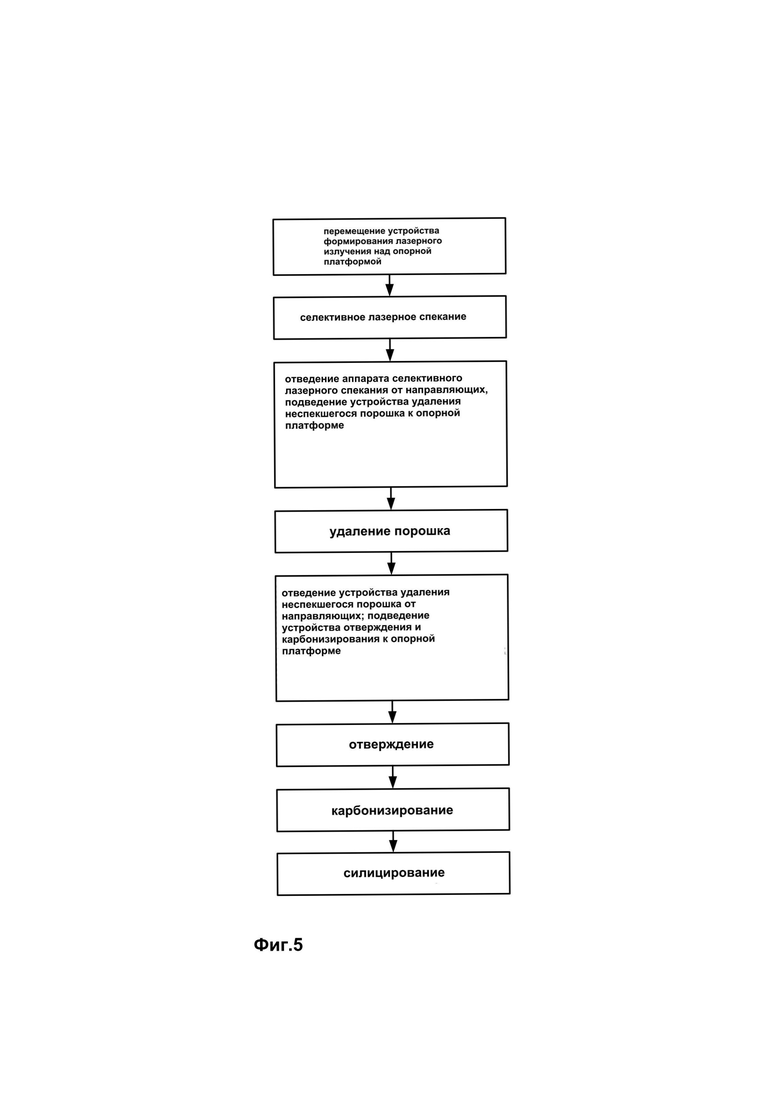

[0026] ФИГ. 5 - схема технологического процесса, иллюстрирующая способ изготовления объекта сложной формы в соответствии с одним вариантом осуществления изобретения.

[0027] В графических материалах используются следующие ссылочные номера: 1. Аппарат селективного лазерного спекания; 2. Устройство удаления неспекшегося порошка; 3. Устройство отверждения и карбонизирования; 6. Направляющая; 10. Корпус; 11. Лазер; 12. Подвижное зеркало; 13. Теплоизолирующий слой; 14. Нагревательное устройство; 15. Роллер; 16. Цилиндр для порошкового материала; 17. Желоб; 18. Боковая стенка; 19. Сформированная заготовка; 20. Разделитель; 21. Воздуховыпускное отверстие; 22. Воздухозаборное отверстие; 23. Поворотная планка; 24. Дверца камеры; 25. Камера; 30. Герметичная камера; 31. Дверца герметичной камеры; 32. Запаянный слой; 33. Нагревательный механизм; 34. Впускная труба; 35. Отводящая труба; 110. Опорная платформа; 111. Подъемный механизм; 112. Вертикальный движущий механизм; 113. Ременной шкив; 115. Основание.

ОСУЩЕСТВЛЕНИЕ ИЗОБРЕТЕНИЯ

[0028] Для дальнейшей иллюстрации далее приводится описание вариантов осуществления изобретения с подробным описанием аппарата селективного лазерного спекания для изготовления объекта сложной формы. Необходимо отметить, что следующие варианты осуществления изобретения предназначены для описания, но не для ограничения изобретения.

[0029] В изобретении предложено устройство (аппарат) селективного лазерного спекания (SLS) для изготовления крупногабаритного объекта сложной формы и способ изготовления. Система SLS состоит из аппарата SLS, включающего опорную платформу, устройство удаления неспекшегося порошка и устройство отверждения и карбонизирования. Опорная платформа закреплена неподвижно, и порошковые материалы подвергаются обработке на опорной платформе. Аппарат SLS состоит из устройства для формирования лазерного излучения, комплекта лазеров и подвижных зеркал для изготовления заготовки объекта. Устройство удаления неспекшегося порошка и устройство отверждения и карбонизирования могут перемещаться по направляющим аппарата SLS для выполнения дальнейшей обработки заготовки объекта.

[0030] ФИГ. 1 - схематическое изображение аппарата селективного лазерного спекания (SLS) для изготовления крупногабаритного объекта сложной формы в соответствии с одним вариантом осуществления изобретения. Как изображено на ФИГ. 1, аппарат селективного лазерного спекания (SLS) состоит из устройства для формирования лазерного излучения, опорной платформы и приводного механизма; опорная платформа представляет собой платформу, предназначенную для формирования объекта, устройство для формирования лазерного излучения расположена на опорной платформе и имеет конфигурацию, обеспечивающую нанесение слоев порошкового материала на поверхность каждой секции объекта и их спекание; приводной механизм располагается под устройством для формирования лазерного излучения и состоит из вертикального движущего механизма и горизонтального движущего механизма. После того, как устройство для формирования лазерного излучения завершает процесс селективного лазерного спекания на поверхности одной секции на опорной платформе, вертикальный движущий механизм поднимает устройство для формирования лазерного излучения по мере нанесения и спекания слоев на величину, равную высоте каждой секции объекта, обеспечивая таким образом обработку объекта в вертикальном направлении по отношению к опорной платформе, что позволяет избежать перемещения вверх и вниз деталей объекта, которое возможно при подвижной опорной платформе. А горизонтальный движущий механизм имеет конфигурацию, позволяющую перемещать устройство для формирования лазерного излучения в горизонтальном направлении по отношению к опорной платформе, обеспечивая таким образом перемещение устройства формирования лазерного излучения над опорной платформой или независимо от опорной платформы, таким образом формируемые детали не перемещаются, а удерживаются на опорной платформе неподвижно для выполнения последующих технологических операций.

[0031] Аппарат SLS включает корпус 10 и устройство для нанесения слоя порошкового материала; устройство для нанесения слоя порошкового материала размещается в корпусе и состоит из комплекта цилиндров для порошковых материалов 16 и роллера 15; цилиндры для порошковых материалов 16 располагаются симметрично по обе стороны опорной платформы; роллер 15 перемещается назад и вперед между комплектом цилиндров для порошковых материалов и опорной платформой для нанесения и разравнивания порошка из цилиндров 16 на поверхности опорной платформы; корпус 10 разделен внутри с помощью разделителя 20, внутреннее пространство разделяется разделителем на первую половину и вторую половину; в первой половине корпуса находится лазерная головка, предназначенная для формирования лазерного излучения, обеспечивающего спекание порошковых материалов на опорной платформе. Во второй половине корпуса, как формообразующей полости для деталей внутри установлен комплект равномерно распределенных нагревательных устройств 14, предназначенных для предварительного нагрева порошковых материалов на опорной платформе перед их спеканием.

[0032] В корпусе установлен комплект лазерных головок и нагревательных устройств 14; каждая лазерная головка состоит из лазера 11 и подвижного зеркала 12. В настоящем варианте осуществления изобретения, предусмотрен комплект лазерных головок 3×3 для изготовления деталей размером около 5 метров; порошковый материал на опорной платформе предварительно нагревается с помощью нагревательных устройств 14 до начала спекания порошковых материалов; для нагрева может использоваться метод резистивного нагрева и метод лучистого нагрева; теплоизоляционный слой 13 нанесен на корпус, и температура в формирующей полости равномерно распределяется для равномерного нагрева порошкового материала; и распределение температуры в формирующей полости происходит равномерно для равномерного подогрева порошкового материала; разделитель 20 располагается в корпусе и отделяет лазерную головку от формирующей полости для защиты лазера от перегревания.

[0033] Аппарат селективного лазерного спекания (SLS) предусматривает применение двух способов подачи порошкового материала, включая падающий на поверхность порошок и порошок, накладываемый на поверхность слоями; комплект цилиндров для порошкового материала неподвижно закреплен на устройстве для формирования лазерного излучения; нагревающий механизм находится в цилиндрах для порошкового материала и предназначен для предварительного нагрева порошка; роллер поднимается на определенную величину высоты вместе с аппаратом SLS 1 с помощью вертикального движущего механизма 112, опирающегося на направляющие, обеспечивая подъем слоя порошка на определенную высоту; аппарат SLS 1 оснащен комплектом лазеров и подвижных зеркал, который помогает быстро завершить формирование крупногабаритного объекта с высоким уровнем качества; в аппарате SLS 1 используется большое количество программного и аппаратного обеспечения для обработки данных, необходимых для проектирования схемы лазерного сканирования для комплекта лазеров; горизонтальный движущий механизм располагается под устройством для формирования лазерного излучения; горизонтальный движущий механизм оснащен направляющей 6, которая располагается под устройством для формирования лазерного излучения и взаимодействует с ременными шкивами 113; устройство для формирования лазерного излучения способно перемещаться в направлении к опорной платформе и от опорной платформы, скользя по направляющей 6.

[0034] На опорной платформе предусмотрен желоб 17, и порошковый материал распределяется по желобу 17; после окончания формирования поверхности одной секции, боковая стенка желоба поднимается на высоту поверхности одной секции, предупреждая попадание порошкового материала из желоба на другие участки; сформированная заготовка 19 находится в желобе 17; подъемный механизм 111 на боковой стенке поднимается вместе с вертикальным движущим механизмом 112 устройства для формирования лазерного излучения.

[0035] ФИГ.2 - схематическое изображение системы селективного лазерного спекания (SLS) для изготовления объекта сложной формы в соответствии с одним вариантом осуществления изобретения. Как изображено на ФИГ. 2, система состоит из аппарата селективного лазерного спекания (SLS), включающего устройство удаления неспекшегося порошка 2 и устройство отверждения и карбонизирования 3. Горизонтальный движущий механизм аппарата селективного лазерного спекания (SLS) состоит из двух направляющих 6, расположенных по обеим сторонам опорной платформы; направляющие 6 расположены на основании 115; аппарат селективного лазерного спекания (SLS) 1, устройство удаления неспекшегося порошка 2 и устройство отверждения и карбонизирования 3 оснащены комплектом ременных шкивов 113, взаимодействующих для работы с направляющей 6; объект на опорной платформе последовательно подвергает воздействию, обеспечивающему спекание порошка, удаление неспекшегося порошка и отверждение и карбонизирование.

[0036] ФИГ. 3 - вид сверху устройства удаления неспекшегося порошка в соответствии с одним вариантом осуществления изобретения. Как изображено на ФИГ. 3, устройство удаления неспекшегося порошка 2 состоит из 25 и поворотной планки 23, воздуховыпускного отверстия 21 и воздухозаборного отверстия 22. В камере предусмотрено воздухозаборное отверстие; на поворотной планке предусмотрено воздуховыпускное отверстие и воздухозаборное отверстие; когда устройство удаления неспекшегося порошка 2 перемещается над платформой построения, платформа построения находится по центру поворотной планки камеры 25, и в таком случае дверца 24 камеры закрыта; воздуховыпускное отверстие и воздухозаборное отверстие вращаются на поворотной планке и взаимодействуют друг с другом для удаления неспекшегося порошка на «зеленой» детали путем обдува и всасывания в радиусе 360 градусов.

[0037] Устройство удаления неспекшегося порошка 2 скользит по направляющим 6, что обеспечивает перемещение устройства удаления неспекшегося порошка к опорной платформе без перемещения опорной платформы; в устройстве удаления неспекшегося порошка предусмотрено воздуховыпускное отверстие и воздухозаборное отверстие, при этом воздуховыпускное отверстие находится напротив воздухозаборного отверстия и они работают одновременно; воздуходувное и всасывающее оборудование может поворачиваться на 360 градусов, чтобы добиться всепроникающей продувки и всасывания неспекшегося порошка и обеспечить высокое качество очистки от неспекшегося порошка.

[0038] ФИГ. 4 - вид сверху устройства отверждения и карбонизирования в соответствии с одним вариантом осуществления изобретения. Как изображено на ФИГ. 4, устройство отверждения и карбонизирования 3 состоит из герметичной камеры 30 и нагревательного механизма 33, и герметизирующий слой 32 находится в герметичной камере 30 и предназначен для герметизации деталей, которые находятся на формовочном столе; и устройство отверждения и карбонизирования перемещается над механизмом построения таким образом, чтобы дверца 31 герметичной камеры была закрыта; нагревательный механизм 33 расположен по периметру опорной платформы и предназначен для нагрева и отверждения фасонного изделия; впускная труба 34 и отводящая труба 35 расположены в герметичной камере 30, поддерживая разреженную атмосферу в камере 30 или обеспечивая заполнение камеры 30 инертным газом; впускная труба 34 предназначена для выпуска инертного газа, а отводящая труба 35 предназначена для вакуумирования и отвода газа.

[0039] Устройство отверждения и карбонизирования 3 скользит по направляющей 6, что обеспечивает перемещение устройства отверждения и карбонизирования к опорной платформе без перемещения опорной платформы; в устройстве отверждения и карбонизирования 3 предусмотрена передняя дверца печи и задняя дверца печи вдоль направления направляющих 6, что обеспечивает герметичную обработку объекта; в устройстве отверждения и карбонизирования 3 отверждение происходит под воздействием тепла, и нагревательный механизм способен нагревать детали до температуры 1000°C, и после этого производится отверждение фасонного изделия.

[0040] ФИГ. 5 - схема технологического процесса, иллюстрирующая способ изготовления объекта сложной формы в соответствии с одним вариантом осуществления изобретения. Далее приводится краткое описание способа изготовления крупногабаритного керамического объекта на основе карбида кремния (SiC):

[0041] (1) Селективное лазерное спекание

[0042] Аппарат селективного лазерного спекания перемещается вверху опорной платформы 110 по направляющим 6 с помощью ременных шкивов 113; комплект цилиндров для порошкового материала 16 и равняющий роллер устанавливаются на аппарат селективного лазерного спекания и способны подниматься на определенную высоту согласованно с аппаратом SLS с помощью вертикального движущего механизма 112, опирающегося на направляющие, обеспечивая подъем слоя порошкового материала на определенную высоту; на верхней поверхности опорной платформы 110 предусмотрен желоб 17, и боковая стенка желоба синхронно поднимается с помощью подъемного механизма 111 вместе с подъемом слоя порошкового материала; аппарат SLS состоит из комплекта лазеров и подвижных зеркал, которые работают согласованно и позволяют быстро завершить изготовление крупногабаритного объекта с высоким уровнем качества; в аппарате SLS 1 используется большое количество программного и аппаратного обеспечения для обработки данных, необходимых для проектирования схемы лазерного сканирования для комплекта лазеров.

[0043] (2) Удаление неспекшегося порошка

[0044] После завершения спекания порошка аппарат SLS 1 отводится от платформы вдоль направляющих 6 и вверху опорной платформы выполняется подведение устройства удаления неспекшегося порошка 2; боковая стенка 18 желоба 17 опускается под контролем подъемного механизма 111; воздуховыпускное отверстие 21 и воздухозаборное отверстие 22 открываются, и направляющие 23 начинают вращаться на 360 градусов для выполнения процесса очистки от неспекшегося порошка.

[0045] (3) Отверждение

[0046] После удаления неспекшегося порошка, устройство удаления неспекшегося порошка 2 отводится от платформы по направляющим 6, и к верней поверхности опорной платформы подводится устройство отверждения и карбонизирования 3. Дверца печи 4 устройства отверждения и карбонизирования закрывается для создания герметичных условий, и изготавливаемый объект нагревается для отверждения.

[0047] (4) Карбонизирование

[0048] После завершения процесса отверждения герметизирующий слой устройства отверждения и карбонизирования создает герметичные условия; отводящая труба 35 отвечает за вакуумирование, и выполняется подача инертного газа из впускной трубы 34; нагревательный механизм выполняет нагрев деталей до температуры 600-1500°C в вакууме или в атмосфере инертного газа для изготовления крупногабаритной карбонизированной заготовки сложной формы.

[0049] (5) Силицирование

[0050] Карбонизированная заготовка, полученная способом, описанным в пункте (4) выше, подвергается силицированию для получения крупногабаритного керамического объекта сложной формы на основе карбида кремния (SiC).

[0051] Предпочтительно, чтобы в пункте 1) опорная платформа была квадратной и имела длину боковой стороны от 1 м до 10 м; желоб был неподвижно зафиксирован на верхней поверхности опорной платформы, и максимальная высота подъема боковой стенки с помощью подъемного механизма составляла 10 м.

[0052] Предпочтительно, чтобы максимальная высота подъема аппарата селективного лазерного спекания (SLS) с помощью вертикального движущего механизма составляла 10 м.

[0053] Предпочтительно, чтобы в качестве инертного газа, описанного в пункте (4) выше, использовался азот и аргон; и температура карбонизирования составляла 600-1500°C.

[0054] Предпочтительно, чтобы для силицирования, описанного в пункте (4) выше, использовался метод инфильтрации и пиролиза прекурсорных полимеров, метод химический инфильтрации из паровой фазы и метод реактивной инфильтрации расплава (включая инфильтрацию кремния из жидкой и паровой фаз кремния).

[0055] Для специалистов в данной области техники будет очевидной возможность внесения изменений и модификаций, и поэтому цель в прилагаемой формуле изобретения состоит в том, чтобы охватить все такие изменения и модификации.

Аппарат селективного лазерного спекания SLS состоит из устройства для формирования лазерного излучения, опорной платформы и приводного механизма. Опорная платформа имеет конфигурацию, позволяющую размещение исходных материалов для аддитивного производства объекта, состоящего из множества секций. Устройство для формирования лазерного излучения расположено на опорной платформе и имеет конфигурацию, обеспечивающую нанесение слоев порошкового материала на поверхность каждой секции объекта и их спекание. Приводной механизм располагается под устройством для формирования лазерного излучения и состоит из вертикального движущего механизма и горизонтального движущего механизма. Вертикальный движущий механизм подсоединен к устройству для формирования лазерного излучения и имеет конфигурацию, позволяющую подъем устройства для формирования лазерного излучения по мере нанесения и спекания слоев. Горизонтальный движущий механизм имеет конфигурацию, позволяющую перемещать устройство для формирования лазерного излучения в горизонтальном направлении по отношению к опорной платформе, обеспечивая таким образом перемещение устройства формирования лазерного излучения над опорной платформой или независимо от опорной платформы. Технический результат изобретения – возможность получать крупногабаритные изделия сложной формы. 3 н. и 6 з.п. ф-лы, 5 ил.

1. Аппарат селективного лазерного спекания, состоящий из:

1) устройства для формирования лазерного излучения;

2) опорной платформы; и

3) приводного механизма;

в котором:

опорная платформа имеет конфигурацию, позволяющую размещение исходных материалов для аддитивного производства объекта, состоящего из множества секций;

устройство для формирования лазерного излучения расположено на опорной платформе и имеет конфигурацию, обеспечивающую нанесение слоев порошкового материала на поверхность каждой секции объекта и их спекание;

приводной механизм располагается под устройством для формирования лазерного излучения и состоит из вертикального движущего механизма и горизонтального движущего механизма;

вертикальный движущий механизм подсоединен к устройству для формирования лазерного излучения и имеет конфигурацию, позволяющую подъем устройства для формирования лазерного излучения по мере нанесения и спекания слоев на величину, равную высоте каждой секции объекта, обеспечивая таким образом обработку объекта в вертикальном направлении по отношению к опорной платформе; и

горизонтальный движущий механизм имеет конфигурацию, позволяющую перемещать устройство для формирования лазерного излучения в горизонтальном направлении по отношению к опорной платформе, обеспечивая таким образом перемещение устройства формирования лазерного излучения над опорной платформой или независимо от опорной платформы.

2. Аппарат по п. 1, в котором устройство для формирования лазерного излучения состоит из корпуса, разделителя, устройства для нанесения слоя порошкового материала, лазерной головки и комплекта нагревательных устройств; устройство для нанесения слоя порошкового материала размещается в корпусе и состоит из комплекта цилиндров для порошковых материалов и роллера; цилиндры для порошковых материалов расположены симметрично по обе стороны опорной платформы; роллер имеет конфигурацию, позволяющую роллеру перемещаться назад и вперед между комплектом цилиндров для порошковых материалов и опорной платформой для нанесения и разравнивания порошка из цилиндров на поверхности опорной платформы; разделитель располагается в корпусе и разделяет корпус на первую половину и вторую половину; лазерная головка располагается в первой половине корпуса, состоит из лазера и подвижного зеркала и предназначена для формирования лазерного излучения, обеспечивающего спекание порошковых материалов на опорной платформе; комплект нагревательных устройств располагается во второй половине корпуса и предназначен для предварительного нагрева порошковых материалов перед их спеканием.

3. Аппарат по п. 1 или 2, в котором в опорной платформе предусмотрен желоб для размещения порошковых материалов, поступающих из комплекта цилиндров для порошковых материалов; желоб оснащен боковой стенкой, которая перемещается в вертикальном направлении по отношению к опорной платформе.

4. Аппарат по пп. 1, 2 или 3, в котором в корпусе предусмотрена внутренняя стенка и слой теплоизоляции, который крепится к внутренней стенке.

5. Система селективного лазерного спекания, состоящая из аппарата по одному из пп. 1-4, устройства удаления неспекшегося порошка и устройства отверждения и карбонизирования, в которой горизонтальный движущий механизм аппарата состоит из двух направляющих, расположенных по обеим сторонам опорной платформы; аппарат, устройство удаления неспекшегося порошка и устройство отверждения и карбонизирования оснащены комплектом ременных шкивов, приспособленных для скольжения по направляющим.

6. Система по п. 5, в которой устройство удаления неспекшегося порошка состоит из камеры, поворотной планки, воздуховыпускного отверстия и воздухозаборного отверстия; поворотная планка, воздуховыпускное отверстие и воздухозаборное отверстие расположены в камере; воздуховыпускное отверстие и воздухозаборное отверстие находятся на поворотной планке.

7. Система по п. 5 или 6, в которой устройство отверждения и карбонизирования состоит из герметичной камеры, впускной трубы, отводящей трубы и механизма нагрева, расположенного в герметичной камере; впускная труба и отводящая труба расположены на герметичной камере.

8. Способ формирования объекта с помощью системы по пп. 5, 6 или 7, состоящий из следующих этапов:

1) построение 3D-модели объекта, верстка 3D-модели и получение данных о поверхностях секций 3D-модели; использование смолы или композита на основе смоляной матрицы в качестве исходного материала; размещение исходного материала в устройстве формирования лазерного излучения, которое состоит из корпуса, разделителя, устройства для нанесения слоя порошка, устройства для формирования лазерного излучения и комплекта нагревательных устройств; загрузка порошковых материалов на опорную платформу с помощью устройства нанесения слоя порошкового материала в соответствии с данными о поверхностях секций 3D-модели; предварительный разогрев порошковых материалов с помощью комплекта нагревательных устройств; спекание порошковых материалов с помощью устройства для формирования лазерного излучения для завершения построения первой секции объекта; подъем устройства для формирования лазерного излучения, изготовление второй секции объекта; снова подъем аппарата и изготовление для получения «зеленой» детали объекта;

2) отведение аппарата селективного лазерного спекания от опорной платформы, подведение устройства удаления неспекшегося порошка к опорной платформе, открывание воздуховыпускного отверстия и воздухозаборного отверстия, вращение поворотной планки для удаления неспекшегося порошка на «зеленой» детали объекта; и

3) отведение устройства удаления неспекшегося порошка от опорной платформы; подведение устройства отверждения и карбонизирования к опорной платформе, устройство отверждения и карбонизирования состоит из герметичной камеры и нагревательного механизма, который соединен с герметичной камерой и опорной платформой с помощью бесшовного соединения, и выполняет нагрев для отверждения «зеленой» детали объекта с помощью нагревательного механизма; заполнение герметичной камеры инертным газом или вакуумирование герметичной камеры, нагрев «зеленой» детали до температуры 600-1500°C до получения карбонизированной заготовки объекта, и силицирование карбонизированной заготовки для получения керамического объекта на основе карбида кремния (SiC).

9. Способ по п. 8, в котором в п. 3 для силицирования карбонизированной заготовки применяется метод инфильтрации и пиролиза полимерных прекурсоров (PIP), метод химической инфильтрации из паровой фазы (CVI) или метод реактивной инфильтрации.

| Полосовой электромеханический фильтр | 1961 |

|

SU148163A1 |

| CN 205165874 U, 20.04.2016 | |||

| CN 105563845 A, 11.05.2016 | |||

| CN 206415600 U, 18.08.2017 | |||

| CN 207615658 U, 17.07.2018 | |||

| Автоматический кареточный укладчик ткани в ящики отделочных, например отбельных, цехов текстильных предприятий | 1960 |

|

SU137490A1 |

Авторы

Даты

2021-03-22—Публикация

2019-12-11—Подача