Группа изобретений относится к устройствам для послойного синтеза сложных трехмерных изделий из порошковых материалов, в частности может быть использована для устройств, работающих по технологии селективного лазерного сплавления (SLM) для создания изделий из металлических порошковых материалов или устройств, работающих по технологии селективного лазерного спекания (SLS) для создания изделий из полимерных порошковых материалов.

Известен способ послойного синтеза трехмерных изделий (см. патент США № US4863538A, кл. B27N 3/00, 1986 г.) с помощью селективного лазерного спекания полимерного порошка. Этот способ включает в себя этапы: нанесение первой порции порошка на поверхность подложки; сканирование цели направленным энергетическим пучком по поверхности подложки; спекание первого слоя первой порции порошка, соответствующей первой области поперечного сечения детали, путем управления лучом, когда цель луча находится в пределах границ, определенных указанной первой областью поперечного сечения; нанесение второй порции порошка на первый спеченный слой; сканирование направленным энергетическим лучом по первому спеченному слою; спекание второго слоя второй порошковой части, соответствующей второму участку поперечного сечения детали, путем приведения в действие луча, когда цель луча находится в пределах границ, определяемых указанным вторым участком поперечного сечения, при этом первый и второй слои соединяются во время спекания указанного второго слоя; и нанесение последовательных порций порошка на предыдущие спеченные слои и спекание слоя каждой последующей части для получения изделия, содержащего множество спеченных слоев.

Известен способ послойного синтеза трехмерных изделий (см. патент ФРГ № DE19649865C1, кл. B23K26/34, 1996 г.) с помощью селективного лазерного сплавления металлического порошка. В этом способе синтез трехмерных изделий производится путем послойного наращивания из порошкообразного металлического материала, при котором несколько слоев порошка наносятся один за другим, при этом каждый слой порошка нагревают до температуры плавления лазерным лучом в заданной области, которая соответствует поперечному сечению изготавливаемого трехмерного изделия, в результате чего этот слой порошка прикрепляется к нижележащему слою. Энергия лазерного луча выбирается таким образом, что порошок металлического материала в точке воздействия лазерного луча полностью расплавляется по всей толщине слоя, при этом лазерный луч несколькими дорожками сканирует заданную область слоя порошка материала, таким образом, что каждая последующая дорожка лазерного луча частично перекрывает предыдущую дорожку, при этом над зоной взаимодействия лазерного луча с порошком металлического материала поддерживается атмосфера защитного газа.

Известно устройство для реализации описанных способов послойного синтеза (см. патент ФРГ № DE102010020416A1, кл. B23K26/34, 2011 г.). Устройство содержит: узел для нанесения, которое наносит порошкообразный материал в форме слоя; колодец построения, содержащий платформу построения, которая может перемещаться в вертикальном направлении и поддерживает синтезируемое изделие; источник лазерного излучения; устройство для отклонения и фокусирования лазерного луча; дозирующий колодец, включающий поршень для транспортировки порошка наверх и переливной колодец. Устройство работает следующим образом: узел для нанесения перемещают по рабочему столу и наносят слой порошка заданной толщины, при этом порошок забирается из дозирующего колодца, а избыточный порошкообразный материал попадает в переливной колодец путем дальнейшего перемещения узла для нанесения. После этого область, соответствующая поперченному сечению синтезируемого изделия, облучается лазерным лучом, происходит расплавление порошкового материала с дальнейшим его затвердеванием в данной области. Затем платформу построения опускают и наносят новый слой порошка. Для дозирования порошка поршень дозирующего колодца поднимается верх, выталкивая необходимый объем порошка для нанесения следующего слоя. Синтез объекта, таким образом, выполняется слой за слоем. После завершения процесса изделие извлекается и подвергается последующей обработке и/или, при необходимости, подвергается контролю качества.

Известно устройство для реализации способа послойного синтеза путем селективного лазерного сплавления с иным способом дозирования порошкообразного материала (см. патент ФРГ № DE202023102863U1, кл. C04B35/622, 2023 г.). Устройство дозирования содержит: буферное хранилище порошка для загрузки в механизм нанесения для повторного формирования слоя порошкового сырья во время синтеза и дозирующий механизм, установленный снизу буферного хранилища и состоящий из корпуса, содержащего прорезь сверху для приема порошка и прорезь снизу для подачи порошка в механизм нанесения, а также подающий барабан с продольными канавками, имеющий возможность вращаться внутри корпуса дозирующего механизма, отгружая порцию порошка в объеме равном объему указанных канавок подающего ролика. В остальном данное устройство работает аналогично предыдущему. Механизм нанесения наносит слой порошка на платформу построения, а излишек порошка сбрасывается в переливной колодец, установленный в конце хода механизма нанесения. Затем платформа построения опускается и процесс повторяется до полного построения изделия.

Известно устройство для реализации способа послойного синтеза путем селективного лазерного сплавления, где нанесение слоя порошкообразного материала производится в двух направлениях, при каждом движении механизма нанесения, что позволяет увеличить производительность процесса синтеза (см. патент ЕС № EP4237179A1, кл. B22F12/50, 2023 г.). Устройство в этом случае содержит два буферных хранилища с установленными внизу этих хранилищ барабанными дозаторами так, что порция порошкообразного материала дозируется в механизм нанесения в обоих крайних положениях, что позволяет исключить холостые ходы механизма нанесения и повысить производительность. При этом подобный способ дозирования требует установки двух переливных колодцев для сброса излишков порошка в обоих крайних положениях хода механизма нанесения.

Известно также устройство для нанесения слоя порошкообразного материала, которое может применятся в устройствах для послойного синтеза методом селективного лазерного сплавления, которое позволяет производить двустороннее нанесение слоя порошкообразного материала при наличии одного буферного хранилища (см. патент ЕС № EP2818305B1, кл. B29C64/153, 2013 г.). Устройство устроено следующим образом: корпус имеет две полости для приема порошка, причем указанные полости соединяются в верхней части устройства и имеют разные сбросные отверстия в нижней части устройства. Устройство снабжено шиберной заслонкой, которая имеет возможность перемещаться, открывая либо одно, либо второе сбросное отверстие. При использовании указанного устройства в устройстве для послойного синтеза дозирующий механизм отгружает порцию порошка в обе полости устройства нанесения, при этом шиберная заслонка открывает только одно ссыпное отверстие. При завершении нанесения слоя шиберная заслонка смещается, открывая второе ссыпное отверстия и закрывая первое, отгружая порцию порошка в рабочую зону, устройство совершает обратный ход, повторно нанося слой порошка. Использование указанного устройства в устройстве для послойного синтеза также требует наличия двух переливных колодцев для сброса излишков порошка.

Рассмотренные устройства для послойного синтеза имеют существенные недостатки, а именно большую сложность при очистке переливного колодца, связанную с тем, что указанный колодец имеет несъемную конструкцию, что снижает производительность при очистке рабочей зоны устройства и ухудшает свойства изготовленных изделий, вследствие попадания использованного порошка в рабочую зону.

Известны различные устройства для послойного синтеза с более легкой очисткой переливного колодца от использованного порошка.

Описано устройство для послойного синтеза изделий, содержащее колодец построения, внутри которого находится платформа построения с возможностью возвратно-поступательного движения, дозирующий колодец, внутри которого находится поршень с возможностью совершения возвратно-поступательных движений, устройство нанесения, оптическую систему и переливной колодец, который также имеет в своем составе поршень с возможностью совершения возвратно-поступательных движений (см. Лазерные аддитивные технологии в машиностроении: учеб. пособие / Григорьянц А.Г., Шиганов И.Н., Мисюров А.И., Третьяков Р.С.; ред. Григорьянц А.Г. - М.: Изд-во МГТУ им. Н. Э. Баумана, 2018. - 278 с.). Устройство работает следующим образом: устройство нанесения забирает порошок из дозирующего колодца и транспортирует порошок по площади рабочей зоны, нанося слой необходимой толщины на платформу построения, излишек порошка при этом сбрасывается в переливной колодец. Оптическая система направляет лазерные луч, сплавляя или спекая порошок в необходимых зонах, после чего наносится следующий слой, для чего поршень дозирующего колодца совершает движение вверх на величину, определяемую необходимой толщиной слоя, а поршень переливного колодца напротив совершает движение вниз, увеличивая полезный объем для приема новой порции порошка. По завершении процесса оператор имеет возможность, постепенно поднимая поршень переливного колодца, очищать его с помощью вспомогательных устройств, например вакуумного пылесоса.

Указанное устройство облегчает очистку переливного колодца, однако имеет существенные недостатки, а именно низкую производительность при очистке и необходимость пользоваться сторонним оборудованием.

Известно устройство, в котором колодец построения, дозирующий и переливной колодцы объединены общей рамой в едином корпусе (см. патент США № US11559940B2, кл. B29C64/259, 2023 г.). Указанное устройство может применяться в устройствах для послойного синтеза, причем конструкция его такова, что оно может извлекаться из устройства для послойного синтеза целиком без разборки по окончанию процесса синтеза.

Использование указанного устройства облегчает выемку синтезированного изделия, а также очистку переливного колодца от использованного порошка, однако имеет существенные недостатки:

1. Устройство громоздко, так как содержит в своем составе сразу три колодца, что вынуждает использовать для его выемки специальные грузоподъемные приспособления, что снижает производительность очистки.

2. Переливной колодец в составе устройства имеет неразборную конструкцию без движущихся частей, что также затрудняет очистку.

3. При выгрузке неиспользованный порошок в переливном колодце оказывается на воздухе, что может ухудшить его качества или, в случае металлического порошка, повысить риск возникновения пожара.

Известно устройство для послойного синтеза изделий методом селективного лазерного сплавления, являющееся наиболее близким аналогом установки и содержащее раму и расположенные в ней систему лазерного излучения, включающую сканирующее устройство, лазерный излучатель и волокно лазерного излучателя, модуль построения, включающий рабочий стол, герметичную рабочую камеру, установленную сверху рабочего стола, колодец построения и дозирующий колодец с порошком, систему нанесения слоя, переливной колодец для избыточно нанесенного порошка и блок управления (см. патент на изобретение РФ № 2801360 C1, кл. B23K26/342, 2023 г.). В данном устройстве переливной колодец состоит из двух частей: коллектора, установленного непосредственно под рабочим столом и сменной емкости, являющейся наиболее близким аналогом устройства съемной емкости коллектора и установленной на раме и связанной с коллектором посредством гибкой герметичной связью, например, шлангом или сильфоном, причем сменная емкость имеет в своем составе отсечной клапан. Устройство работает следующим образом: процесс послойного синтеза осуществляется аналогично описанным ранее устройствам, после чего оператор перекрывает отсечной клапан и отсоединяет сменную емкость с неиспользованным порошком.

Преимуществами указанного устройства является удобство очистки сменной емкости, отдельно от устройства послойного синтеза, хранение неиспользованного порошка под защитной атмосферой, а также увеличение производительности работы за счет возможности установки подменной емкости, не дожидаясь очистки предыдущей. Между тем оно имеет недостатки:

1. В случае переполнения сменной емкости часть порошка останется в шланге, что при отсоединении емкости, приведет к его просыпанию и дальнейшей утилизации.

2. Сменная емкость требует точной установки, а также точного подбора длины шланга для соединения с коллектором для создания надежного герметичного соединения. В случае частого использования возможно ухудшение степени герметичности вследствие невозможности точной установки сменной емкости на раме оператором, что ведет к увеличению концентрации кислорода в рабочей камере устройства и ухудшения качество синтезируемых изделий.

Технической проблемой группы изобретений является создание установки для послойного синтеза трехмерных изделий из порошковых материалов с устройством съемной емкости коллектора переливного колодца, лишённых недостатков наиболее близкого аналога.

Техническим результатом группы изобретений является уменьшении потерь порошка при чистке переливного колодца и повышению качества синтезируемых изделий за счет улучшения герметичности соединения съемной емкости и коллектора переливного колодца.

Сущность заявляемого изобретения заключается в том, что в установке для послойного синтеза трехмерных изделий из порошковых материалов, содержащей герметичную рабочую камеру; источник лазерного излучения; колодец построения с плитой построения; устройство подачи порошка; узел нанесения; переливной колодец в нижней части рабочей камеры; переливной колодец содержит коллектор с отверстием, подвижную платформу и сменную емкость; при этом коллектор содержит отсечной клапан, соединённый с отверстием; сменная емкость содержит герметизирующий клапан и выполнена с возможностью подвешивания к подвижной платформе; подвижная платформа расположена между отсечным клапаном и герметизирующим клапаном и выполнена с возможностью разъемного соединения с отсечным клапаном.

Сущность заявляемого изобретения заключается также в том, что переливной колодец, содержащий коллектор с отверстием, содержит подвижную платформу и сменную емкость; коллектор содержит отсечной клапан, соединённый с отверстием; сменная емкость содержит герметизирующий клапан и выполнена с возможностью подвешивания к подвижной платформе; подвижная платформа расположена между отсечным клапаном и герметизирующим клапаном и выполнена с возможностью разъемного соединения с отсечным клапаном.

Сущность поясняется следующим образом.

Указанный технический результат обеспечивается тем, что устройство для послойного синтеза оснащается переливным колодцем, состоящим из коллектора и сменной емкости, причем коллектор оснащается подвижной платформой, имеющей возможность совершать возвратно-поступательные движения, например с помощью передачи винт-гайка, на которую устанавливается сменная емкость и прижимается к коллектору за счет перемещения платформы, жестко фиксируя в пространстве сменную емкость, а также создавая надежное герметичное соединение и сокращая потери порошка при очистке, за счет отсутствия длинной гибкой связи. Коллектор может иметь возможность установки нескольких сменных емкостей. В зависимости от способа дозирования порошка, устройство для послойного синтеза может оснащаться одним или двумя переливными колодцами указанной конструкции.

Заявляемая группа изобретений поясняется фигурами 1-6, на которых показано:

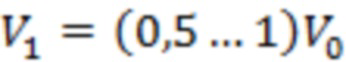

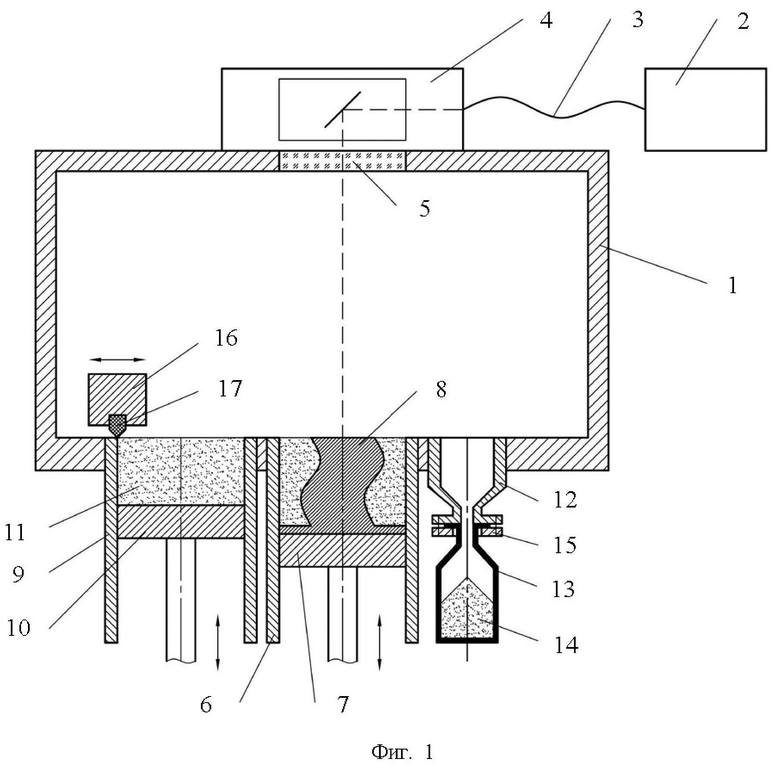

- фиг. 1 - конструкция установки со способом дозирования из дозирующего колодца;

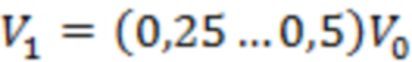

- фиг. 2 - конструкция переливного колодца с двумя съемными емкостями;

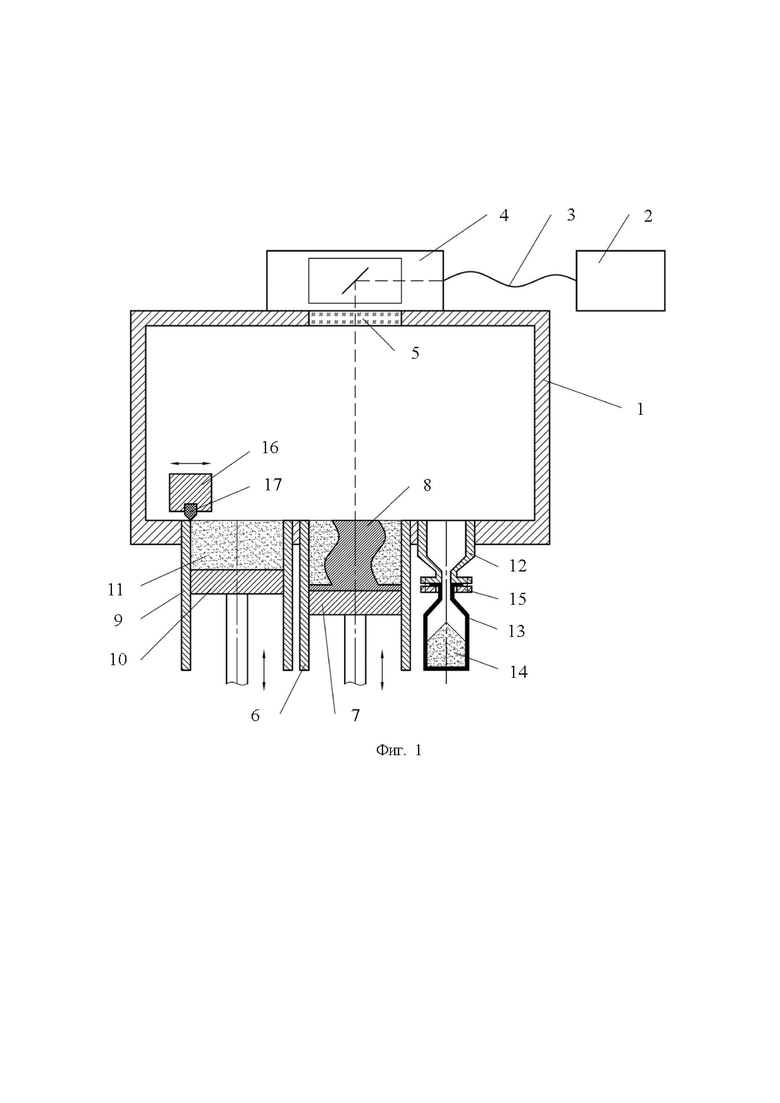

- фиг. 3 - форма подвижной платформы;

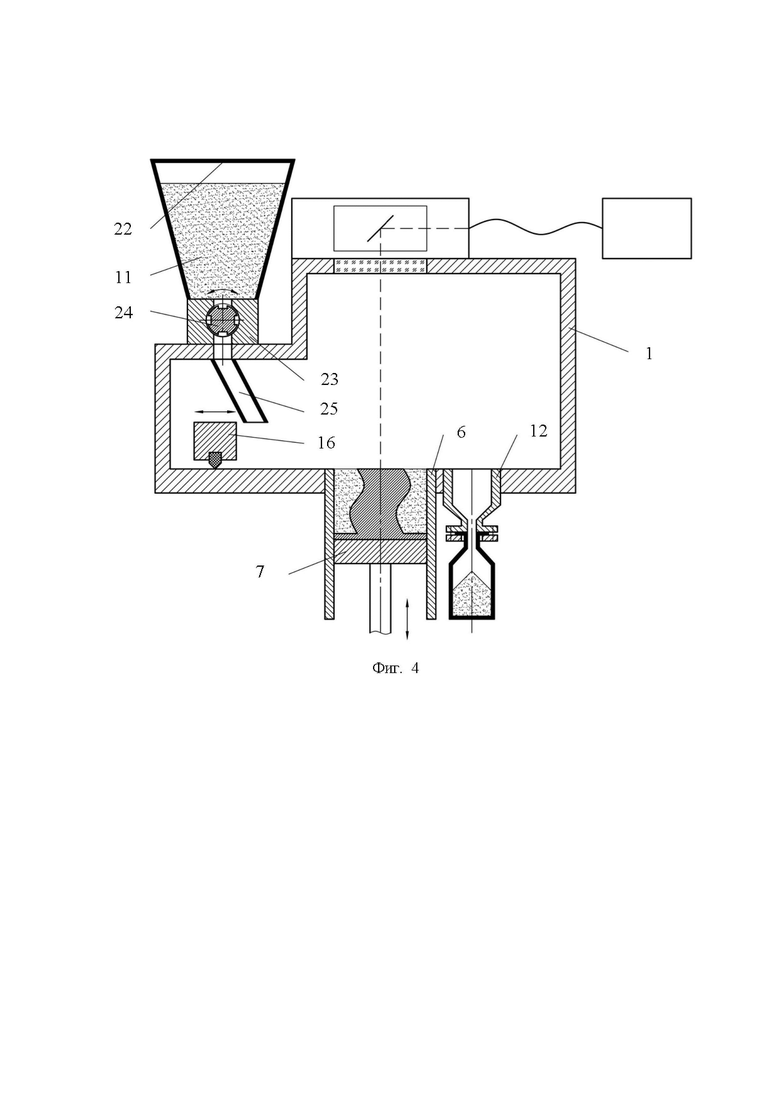

- фиг. 4 - конструкция установки со способом дозирования одним барабанным дозатором и односторонним нанесением порошка;

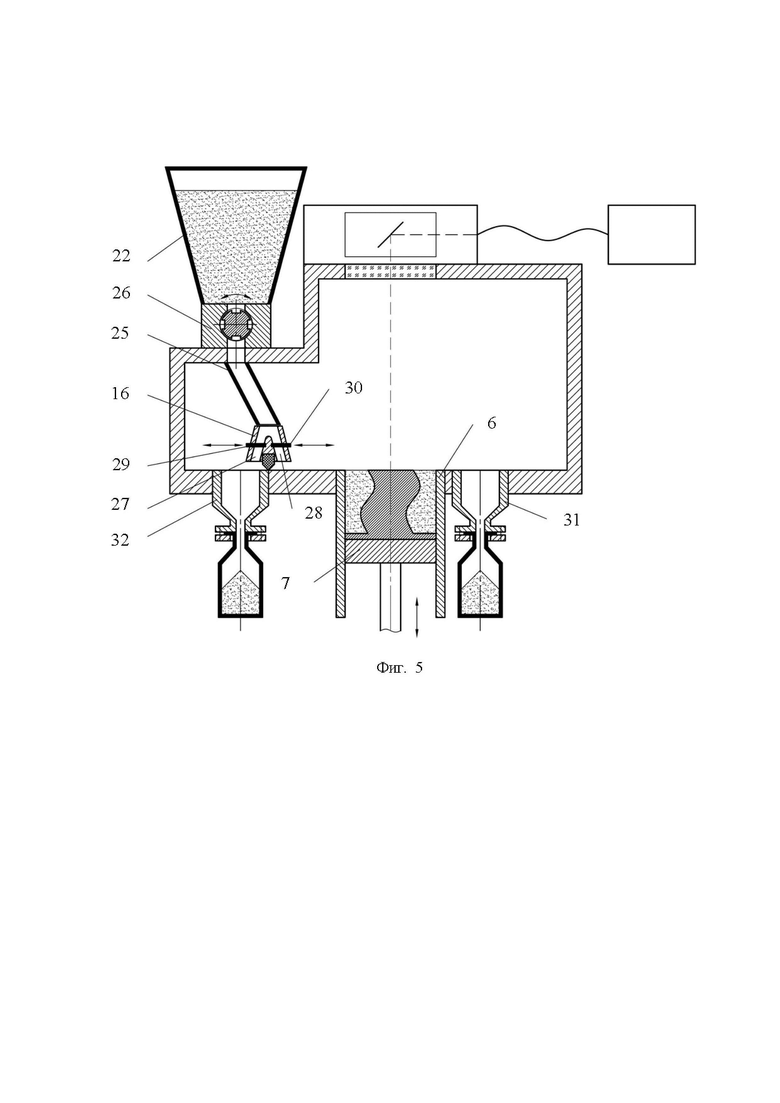

- фиг. 5 - конструкция установки со способом дозирования одним барабанным дозатором и двусторонним нанесением порошка;

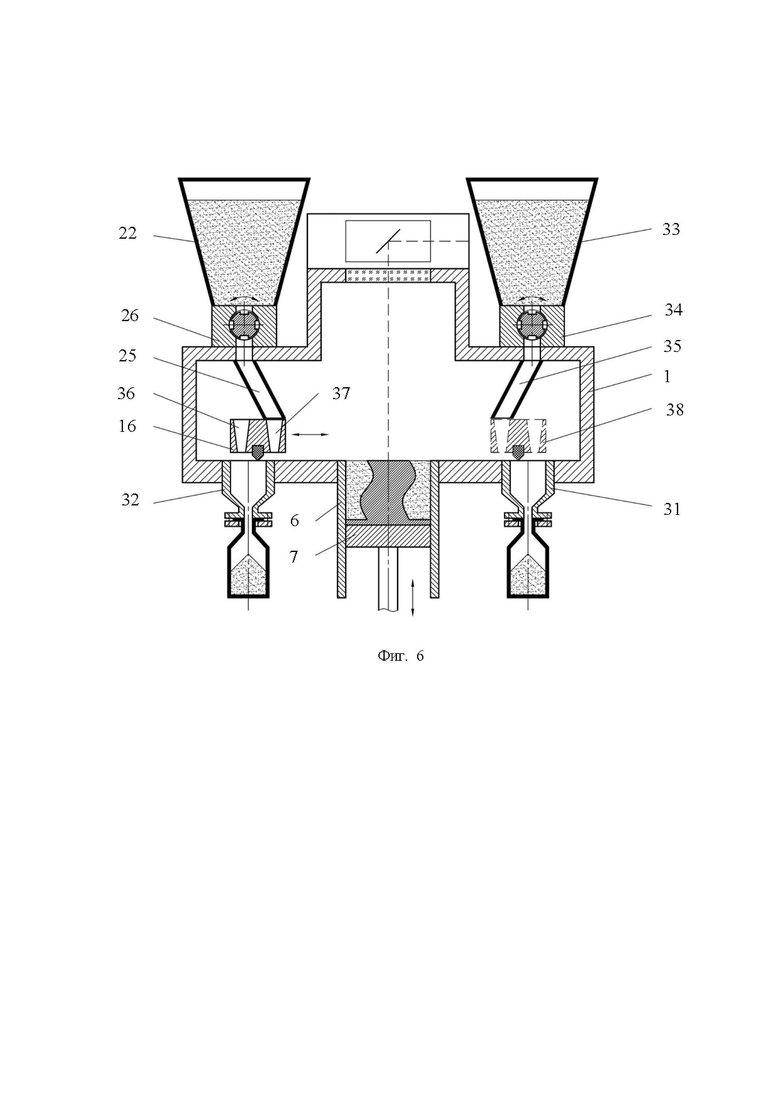

- фиг. 6 - конструкция установки со способом дозирования двумя барабанными дозаторами.

На фигурах 1-6 позициями показаны:

1 - рабочая камера;

2 - источник лазерного излучения;

3 - оптическое волокно;

4 - сканирующее устройство;

5 - прозрачное окно;

6 - колодец построения;

7 - плита построения;

8 - изделие;

9 - дозирующий колодец;

10 - поршень;

11 - порошок;

12 - коллектор;

13 - сменная емкость;

14 - излишки порошка;

15 - подвижная платформа;

16 - узел нанесения;

17 - ракель;

18 - отсечной клапан;

19 - герметизирующий клапан;

20 - опорный фланец;

21 - болт;

22 - буферное хранилище порошка;

23 - корпус дозирующего устройства;

24 - барабан;

25 - шахта;

26 - барабанный дозатор;

27, 28 - полость;

29, 30 - шиберная задвижка;

31 - переливной колодец;

32 - дополнительный переливной колодец;

33 - дополнительное буферное хранилище порошка;

34 - дополнительный барабанный дозатор;

35 - дополнительная шахта;

36, 37 - открытая полость;

38 - крайнее положение узла нанесения.

Заявленная установка включает в себя (фиг. 1) раму (условно не показана), на которую устанавливается герметичная рабочая камера 1, источник лазерного излучения 2, оптически связанный, например, посредством оптического волокна 3, со сканирующим устройством 4, предназначенным для направления и фокусировки лазерного луча. Лазерный луч имеет возможность попадать внутрь рабочей камеры 1 через прозрачное окно 5, установленное в верхней части рабочей камеры 1. В нижней части рабочей камеры 1 устанавливается колодец построения 6, внутри которого устанавливается плита построения 7 с возможностью возвратно-поступательного перемещения, на которой происходит синтез изделия 8; дозирующий колодец 9, внутри которого установлен поршень 10 с возможностью возвратно-поступательного движения, предназначенный для хранения и дозирования порошка 11 при нанесении слоя; а также переливной колодец, предназначенный для сбора излишков порошка, состоящий из коллектора 12 и одной или нескольких сменных емкостей 13, внутрь которых попадают излишки порошка 14, при этом сменные емкости 13 устанавливаются на подвижные платформы 15, имеющие возможность совершать возвратно-поступательные перемещения для создания герметичного соединения с коллектором 12. Внутри рабочей камеры 1 также устанавливается узел нанесения 16, имеющий возможность перемещаться вдоль рабочей поверхности и предназначенный для нанесения первого и последующих слоев на плиту построения 7. Устройство нанесения содержит ракель 17, непосредственно формирующий слой порошка заданной толщины.

Переливной колодец может иметь одну или более сменных емкостей 13. Ниже более подробно описан вариант с двумя сменными емкостями (фиг. 2). Переливной колодец включает в себя коллектор 12, разделяющий объем излишне нанесенного порошка на две части, внизу которого установлены два отсечных клапана 18 для герметизации рабочей камеры 1 при очистке переливного колодца. Указанные клапаны 18 имеют опорные фланцы 20, в отверстия которых вставлены болты 21, на которых подвешены подвижные платформы 15. Сменные емкости 13 также имеют в своем составе герметизирующие клапаны 19 для герметизации порошка внутри сменных емкостей 13 при выемке из установки для послойного синтеза. Герметизирующие клапаны 19 имеют фланцы, позволяющие подвешивать емкости за подвижные платформы 15. На фиг. 2 правая сменная емкость 13 находится в исходном состоянии, и между фланцем ее герметизирующего клапана 19 и опорным фланцем 20 отсечного клапана 18 коллектора 12 имеется гарантированный зазор z, а левая сменная емкость 13 находится в рабочем положении в котором фланец ее герметизирующего клапана 19 прижат к опорному фланцу 20 отсечного клапана 18 коллектора. Для лучшей герметизации указанного соединения могут применятся уплотнительные элементы, например прокладки или шнуры из эластичных материалов (не показаны).

Подвижная платформа 15 коллектора имеет форму с открытым пазом для удобства установки съемных емкостей (фиг. 3).

Перед началом процесса синтеза в устройство устанавливаются пустые сменные емкости 13 переливного колодца. Сменные емкости 13 подвешиваются на подвижных платформах 15. Затем путем вращения болтов 21 платформы 15 перемещаются наверх, герметично прижимая сменные емкости 13 к коллектору 12. Необходимый объем порошка загружается в дозирующий колодец 9, после чего устройство готово к работе. Рабочий цикл начинается с заполнения рабочей камеры 1 инертным газом, после чего начинается процесс синтеза. Поршень 16 дозирующего колодца 9 перемещается наверх, подавая необходимый для формирования слоя нужной толщины объем порошка, затем узел нанесения 16, перемещаясь вдоль рабочей зоны, с помощью ракеля 17 наносит первый слой порошка на плиту построения 7. Излишний порошок транспортируется в сменные емкости 13 переливного колодца. После этого лазерный луч, формируемый в источнике 2 и направляемый сканирующим устройством 4 через окно 5 обрабатывает порошок, находящийся на плите построения 7 в зоне, соответствующей поперечному сечению синтезируемого изделия. По окончанию обработки слоя плита построения 7 с помощью одного или нескольких движений перемещается в положение ниже исходного на величину равной толщине слоя, поршень 10 дозирующего колодца 9 перемещается выше, подавая очередной объем порошка для нанесения нового слоя и процесс синтеза повторяется. По окончанию процесса синтеза отсечные клапаны 18 переливного колодца перекрываются, путем вращения болтов 21 платформы 15 перемещаются вниз. Затем сменные емкости 13 вынимаются из устройства для утилизации или просеивания накопившегося порошка для дальнейшего использования.

В случае переполнения сменных емкостей 13 часть порошка останется в коллекторе 12. Оставшийся порошок может быть извлечен при установке сменных емкостей 13, оставшийся порошок при этом под действием силы упадет в сменные емкости при открытии отсечных клапанов 18.

Допустимо также производить замену емкостей 13 во время процесса синтеза, так как коллектор 12 способен накапливать определенный объем порошка. Для этого переливной колодец может оснащаться датчиками, определяющие критический объем порошка в коллекторе 12. В этом случае объем переливного колодца можно делать меньше необходимого для синтеза изделия на максимальный ход платформы построения.

Необходимый объем переливного колодца, не требующий очистки во время процесса синтеза, можно определить по следующей формуле:

- объем переливного колодца;

- объем переливного колодца;

- объем колодца построения.

- объем колодца построения.

Заявленная установка может быть выполнено в конструкции с барабанным дозатором порошка (фиг. 4). В этом случае дозирующий колодец не устанавливается, а дозирование порошка 11 производится из буферного хранилища порошка 22, установленного на дозирующем устройстве, которое в свою очередь устанавливается на рабочей камере 1. Дозирующее устройство включает в себя корпус 23, внутри которого находится барабан 24 с канавками с возможностью вращения вокруг своей оси. С дозирующим устройством связана шахта 25, находящаяся внутри рабочей камере 1. Корпус 23 имеет две щели - верхнюю, связанную с буферным хранилищем 22, и нижнюю, связанную с шахтой 25. Узел нанесения расположен внутри рабочей камеры 1 и аналогичен по конструкции рассмотренному ранее. Внизу камеры установлен колодец построения 6 с плитой построения 7 и переливной колодец, имеющий конструкцию аналогичную, рассмотренной ранее.

Установка работает следующим образом. При вращении барабан дозатора 24 транспортирует дозу порошка из буферного хранилища 22 в ссыпную щель корпуса, порошок под действием силы тяжести скатывается по шахте 25 и падает перед устройством нанесения. Устройство нанесения перемещается и наносит указанный объем порошка по плите построения. Излишне нанесенный порошок сбрасывается в переливной колодец. В остальном установка работает аналогично, рассмотренному ранее варианту.

Оснащение барабанным дозатором позволяет сократить время нанесения, что увеличивает производительность работы, а также уменьшить неравномерность свойств порошка, которое имеет место быть в дозирующем колодце вследствие давления верхних слоев порошка на нижние.

Заявленная установка может быть выполнено в конструкции с барабанным дозатором порошка и двусторонним нанесением слоя (фиг. 5). Дозирование в этом случае производится также барабанным дозатором 26 из буферного хранилища 22 через шахту 25, а узел нанесения 16 имеет в своей конструкции две полости 27, 28, которые соединяются сверху узла нанесения 16, при этом каждая полость имеет шиберную задвижку 29, 30 которые при открытии позволяют опорожнять соответствующие полости. В устройстве также установлен колодец построения 6 с плитой построения 7, переливной колодец 31 и, в дополнению к нему, второй дополнительный переливной колодец 32, установленный с противоположной стороны от колодца построения 6. Оба переливных колодца имеют конструкцию аналогичную, рассмотренной ранее.

Установка работает следующим образом. Барабанный дозатор 26 отгружает порцию порошка из буферного хранилища 22 через шахту 25 в узел нанесения 16, где отгруженная доза порошка разделяется на две равные части, каждая из которых попадает соответственно в полости 27 и 28. В начальном положении шиберная задвижка 30 полости 28 открывается, например посредством отдельного привода, и порошок из указанной полости попадает на рабочую поверхность. Узел нанесения 16 совершает движение вдоль рабочей поверхности, нанося слой порошка на плиту построения 7 и сбрасывая излишки порошка в первый переливной колодец 31. Затем происходит процесс обработки слоя порошка лазерным излучением и опускание плиты построения 7 на величину, равной толщине слоя. Шиберная задвижка 29 полости 27 узла нанесения 16 открывается, например посредством отдельного привода, и порошок, запасенной в указанной полости попадает на рабочую поверхность. Узел нанесения 16 совершает движение в исходное положение повторно нанося слой на плиту построения 7, при этом излишки порошка сбрасываются во второй дополнительный переливной колодец 32. После этого происходит обработка очередного слоя изделия, после чего процесс повторяется. В остальном установка работает аналогично, рассмотренному ранее варианту.

Подобная конструкция узла нанесения позволяет осуществлять двустороннее нанесение порошка, что увеличивает производительность процесса синтеза, за счет уменьшения времени нанесения слоя.

Необходимый объем каждого переливного колодца в данном случае можно определить по следующей формуле:

- объем переливного колодца;

- объем переливного колодца;

- объем колодца построения.

- объем колодца построения.

Заявленная установка может быть выполнено с иной конструкцией двустороннего нанесения (фиг. 6). В этом случае на рабочую камеру 1 в дополнение к первому буферному хранилищу порошка 22 устанавливается второе дополнительное буферное хранилище 33, причем каждое буферное хранилище оснащается барабанным дозатором 26, 34 и шахтой для подачи порошка внутрь рабочей камеры 25, 35, а узел нанесения 16 имеет две не связанные друг с другом, открытые полости 36, 37. В устройстве также устанавливается колодец построения 6 с плитой построения 7 и два переливных колодца 31, 32 рассмотренной ранее конструкции.

Установка работает следующим образом. В начале работы устройства узел нанесения 16 находится в начальном положении. Дозатор 26 отгружает порцию порошка из первого буферного хранилища 22 через шахту 25 и открытую полость узла нанесения 36 на рабочую поверхность. Узел нанесения 16 перемещается в крайнее положение 38, нанося слой порошка на плиту построения 7, сбрасывая излишки порошка в переливной колодец 31. Затем происходит процесс обработки слоя порошка лазерным излучением и последующее опускание плита построения 7 вниз на величину равной толщине слоя. На следующем этапе дополнительный барабанный дозатор 34 отгружает порошок из второго дополнительного буферного хранилища 33 через дополнительную шахту 35 и открытую полость 37 на рабочую поверхность. Узел нанесения 16 перемещается в исходное положение, нанося новый слой порошка и сбрасывая излишки во второй дополнительный переливной колодец 32, после чего происходит обработка порошка на платформе построения и процесс повторяется.

Добавление второго буферного хранилища позволяет осуществлять двустороннее нанесение при увеличенном объеме хранимого порошка.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ СЕЛЕКТИВНЫМ ЛАЗЕРНЫМ ПЛАВЛЕНИЕМ | 2022 |

|

RU2801360C1 |

| Способ послойного изготовления изделий из нескольких порошков и устройство для его осуществления | 2018 |

|

RU2685326C1 |

| УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ МЕТОДОМ ПОСЛОЙНОГО СИНТЕЗА | 2012 |

|

RU2487779C1 |

| Способ послойного изготовления объемных изделий | 2019 |

|

RU2732252C1 |

| Устройство для получения объемных изделий с градиентом свойств из порошков | 2016 |

|

RU2647976C1 |

| Устройство для селективного лазерного спекания изделий из порошковых полимерных материалов | 2021 |

|

RU2773558C1 |

| СПОСОБ ПОЛУЧЕНИЯ БИМЕТАЛЛИЧЕСКИХ ОСТЕОИНТЕГРИРУЕМЫХ ИМПЛАНТАТОВ | 2023 |

|

RU2836712C1 |

| Установка селективного лазерного спекания и способ получения крупногабаритных изделий на этой установке | 2019 |

|

RU2717761C1 |

| Способ серийного производства изделий из нескольких порошковых материалов методом прямого лазерного выращивания | 2023 |

|

RU2812448C1 |

| Устройство для селективного лазерного спекания изделий | 2022 |

|

RU2797802C1 |

Изобретение относится к порошковой металлургии, в частности к устройствам для послойного синтеза сложных трехмерных изделий из порошковых материалов, и может использоваться для изготовления изделий по технологии селективного лазерного сплавления (SLM) из металлических порошковых материалов или по технологии селективного лазерного спекания (SLS) из полимерных порошковых материалов. Установка для послойного синтеза трехмерных изделий из порошковых материалов содержит герметичную рабочую камеру, источник лазерного излучения, колодец построения с плитой построения, устройство подачи порошка, узел нанесения и переливной колодец в нижней части рабочей камеры. Переливной колодец содержит коллектор с отверстием, подвижную платформу и сменную емкость. Коллектор содержит отсечной клапан, соединённый с отверстием. Сменная емкость содержит герметизирующий клапан и выполнена с возможностью подвешивания к подвижной платформе. Подвижная платформа расположена между отсечным клапаном и герметизирующим клапаном и выполнена с возможностью разъемного соединения с отсечным клапаном. За счет улучшения герметичности соединения съемной емкости и коллектора переливного колодца обеспечивается уменьшение потерь порошка при чистке переливного колодца и повышение качества синтезируемых изделий. 2 н. и 8 з.п. ф-лы, 6 ил.

1. Установка для послойного синтеза трехмерных изделий из порошковых материалов, содержащая:

герметичную рабочую камеру;

источник лазерного излучения;

колодец построения с плитой построения;

устройство подачи порошка;

узел нанесения;

переливной колодец в нижней части рабочей камеры,

отличающаяся тем, что

переливной колодец содержит коллектор с отверстием, подвижную платформу и сменную емкость, при этом

коллектор содержит отсечной клапан, соединённый с отверстием;

сменная емкость содержит герметизирующий клапан и выполнена с возможностью подвешивания к подвижной платформе;

подвижная платформа расположена между отсечным клапаном и герметизирующим клапаном и выполнена с возможностью разъемного соединения с отсечным клапаном.

2. Установка по п. 1, отличающаяся тем, что подвижная платформа выполнена в форме подковы.

3. Установка по п. 1, отличающаяся тем, что переливной колодец содержит дополнительную подвижную платформу и дополнительную сменную емкость, при этом коллектор содержит дополнительное отверстие, снабженное отсечным клапаном, а дополнительная сменная емкость выполнена с возможностью подвешивания к дополнительной подвижной платформе, выполненной с возможностью разъемного соединения с отсечным клапаном дополнительного отверстия.

4. Установка по п. 1, отличающаяся тем, что устройство подачи порошка выполнено в виде дозирующего колодца с поршнем.

5. Установка по п. 1, отличающаяся тем, что устройство подачи порошка выполнено в виде барабанного дозатора с шахтой.

6. Установка по п. 5, отличающаяся тем, что содержит дополнительный переливной колодец, а узел нанесения содержит две полости, каждая из которых снабжена шиберной задвижкой.

7. Установка по п. 5, отличающаяся тем, что содержит дополнительный переливной колодец и дополнительное устройство подачи порошка, выполненное в виде барабанного дозатора с шахтой, при этом узел нанесения содержит две открытые полости.

8. Переливной колодец установки для послойного синтеза трехмерных изделий из порошковых материалов, содержащий коллектор с отверстием, отличающийся тем, что содержит подвижную платформу и сменную емкость, при этом

коллектор содержит отсечной клапан, соединённый с отверстием;

сменная емкость содержит герметизирующий клапан и выполнена с возможностью подвешивания к подвижной платформе;

подвижная платформа расположена между отсечным клапаном и герметизирующим клапаном и выполнена с возможностью разъемного соединения с отсечным клапаном.

9. Переливной колодец по п. 8, отличающийся тем, что подвижная платформа выполнена в форме подковы.

10. Переливной колодец по п. 8, отличающийся тем, что содержит дополнительную подвижную платформу и дополнительную сменную емкость, коллектор содержит дополнительное отверстие, снабженное отсечным клапаном, при этом дополнительная сменная емкость выполнена с возможностью подвешивания к дополнительной подвижной платформе, выполненной с возможностью разъемного соединения с отсечным клапаном дополнительного отверстия.

| УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ СЕЛЕКТИВНЫМ ЛАЗЕРНЫМ ПЛАВЛЕНИЕМ | 2022 |

|

RU2801360C1 |

| Устройство для получения изделий из высокотемпературных полимеров методом селективного лазерного спекания | 2018 |

|

RU2710821C1 |

| СПОСОБ ПОЛУЧЕНИЯ 1-АМИНОФЕНТИАЗИНА | 0 |

|

SU196860A1 |

| Устройство для получения изделий из высокотемпературных полимеров методом селективного лазерного спекания | 2019 |

|

RU2710823C1 |

| US 2021379662 A1, 09.12.2021 | |||

| US 11285542 B2, 29.03.2022 | |||

| CN 104226996 A, 24.12.2014 | |||

| CN 106964776 A, 21.07.2017. | |||

Авторы

Даты

2025-02-24—Публикация

2024-08-21—Подача