Изобретение относится к способам подготовки оборудования к безопасному вскрытию для выполнения ремонтных работ, технического освидетельствованию технологического оборудования (колонны, реакторы, емкости, сепараторы, теплообменники), цистерн для перевозки нефтепродуктов, сжиженных нефтяных газов и может быть использовано для этих же целей при эксплуатации технологических установок, резервуаров, контейнеров, предназначенных для перевозки или хранения углеводородных продуктов, когда во внутреннем пространстве оборудования могут образовываться опасные концентрации газов.

Изобретение обеспечивает повышение качества подготовки технологического оборудования к безопасному вскрытию, снижение доли ручного труда при удалении отложений нефтепродуктов, пирофорных отложений, снижение расхода энерго- и теплоресурсов и значительное сокращение времени на проведение этих работ.

Порядок подготовки оборудования к ремонту включает подготовительные работы, включающие остановку оборудования, обесточивание, освобождение от продукта, очистку от пирофорных или других углеводородных загрязнений и шлама, нейтрализацию содержимой среды, зачистку цистерны, резервуара, сосуда и т.д.

Традиционным способом подготовки технологического оборудования нефтеперерабатывающих, нефтехимических и химических производств является пропарка в результате которой происходит отмывка внутренних поверхностей оборудования, а также внутренних устройств (тарелки, насадка, распределительные устройства и т.п.) от остатков нефтепродуктов, химических реагентов, а также частичное удаление отложений, представляющих собой продукты коррозии (пирофорное железо, ржавчина и т.п.), полимеризации, коксования и другое.

Недостатками данного способа являются низкая эффективность удаления твердых отложений, нефтепродуктов, в связи с чем требуется увеличение времени пропарки до 48÷72 часов, существенной доли ручного труда для удаления остаточных отложений после вскрытия оборудования, а также выделения значительного количества загрязняющих веществ как со сдувками, так и загрязненным паровым конденсатом.

Известен двухступенчатый способ очистки поверхности от углеводородных загрязнений, включающий (на первой ступени) отмывку поверхности подогреваемым водным раствором ТМС, в состав которого входит неионогенное ПАВ на основе алкокисисилата жирного спирта 2-4 мас. % и кальцинированная сода - остальное, а на второй ступени ополаскивание отмытой поверхности чистой водой для удаления остатков соды и других компонентов моющего раствора (патент РФ №2200637, МПК В08В 3/08, дата приоритета 23.04.2001 г., опубликован в 2003 г.). Существенная особенность этого способа - применение тонкослойного отстойника для эффективного разделения фаз и поддержания определенного состава моющего раствора с концентрацией ТМС 1,5-4,0 мас. %. Указанный способ успешно применяется для внутренней мойки оборудования, загрязненный моющий раствор в тонкослойном отстойнике разделяется достаточно полно и очищенный водный раствор целиком направляется на повторное использование, сброс загрязненных стоков отсутствует.

Недостатками данного способа является наличие сепарационного оборудования сепарационное оборудование большой пропускной способности, для обеспечения требуемой полноты разделения всей массы загрязненного моющего раствора, а для поддержания хорошей моющей и деэмульгирующей способности раствора - высокие расходы ПАВ и ТМС.

Известны способы очистки поверхности от загрязнений нефтью с помощью коагулянта и различных депрессантов, в качестве которых используют присадки, содержащие полимеры и углеводородный растворитель (патент РФ №2109583, МПК В08В 9/08, дата приоритета 12.03.1997, опубликован 27.04.1998 г.) или водную смесь углеводородов и солей, содержащих азот, фосфор и калий, с последующей обработкой поверхности горячей водой или острым паром (патент РФ №2104103, МПК В09С 1/10, дата приоритета от 21.05.1996 г., опубликован в 1998 г.).

Недостатками этих способов, являются большой расход реагентов, энергии (t>95°C), большое количество сточных вод и сложность реализации процессов.

Известен способ очистки поверхности от углеводородных (масложировых) загрязнений, основанный на использовании двух жидкостей (патент РФ №2019318, МПК В08В 3/08, дата приоритета 28.07.1992, опубл. в 1994 г.). Отмывку поверхности изделий по этому способу проводят моющим раствором и извлекают отмытые загрязнения из моющего раствора с помощью экстрагента - вспомогательной жидкости, которая не образует устойчивой эмульсии с моющим раствором, но при этом способна селективно извлекать из него масложировые загрязнения. По мере насыщения экстрагента углеводородными загрязнениями его (экстракт) направляют на перегонку. Экстрагент отгоняют (регенерируют) и возвращают в рецикл для повторного использования.

Недостатками этого способа является необходимость нагрева циркулирующего раствора до температуры >70°С для достижения высокой эффективности отмывки, а на стадии экстракции его охлаждение до ~30°С и последующий нагрев до температуры >70°С, что влечет за собой необходимость в установке дополнительного теплообменного оборудования и значительного увеличения энергетических затрат на очистку.

Наиболее близким к предложенному техническому решению является способ очистки поверхности от нефтепродуктов (АС СССР №944685, МПК В08В 3/08, опубл. в 1982 г.). По этому способу очистку поверхности осуществляют водным раствором технических моющих средств (ТМС) на основе поверхностно-активных веществ (ПАВ) и электролитов. Такой раствор образует устойчивую эмульсию с углеводородными загрязнениями. Для регенерации моющего раствора эмульсию разделяют элекгрофлотацией, после чего органическую фазу удаляют, а водный раствор возвращают в рецикл для повторного использования.

Основным недостатком способа является образование устойчивой эмульсии органических веществ (нефтепродуктов) в воде, для разрушения и разделения которых требуется парк емкостного оборудования, соответствующему объему циркулирующих растворов или сбрасываемых сточных вод, а также значительные временные затраты для организации их качественного разделения. Также, недостатком данного метода является невозможность очистки методом поверхностной обработки, сложных участков оборудования в связи с отсутствием прямого доступа.

Задачей предлагаемого изобретения является обеспечение повышения качества подготовки технологического оборудования к безопасному вскрытию, снижение доли ручного труда при удалении отложений нефтепродуктов, пирофорных отложений, при сокращении общего времени пропарки на 12 и более часов (или в 2 и более раза), сокращении затрат водяного пара, повышение качества очистки внутренней поверхностей сложных участков оборудования, а также количества образующихся сточных вод (загрязненного конденсата) путем применения реагентов, изменения последовательности дозирования, подбора дозировок (концентраций) и режимов их применения.

Поставленная задача решается путем проведения пропарки технологического оборудования с применением реагентов, изменения последовательности их дозирования, подбора дозировок (концентраций) и режимов их применения.

Техническим результатом способа является повышение качества очистки внутренних поверхностей технологического оборудования, удаление органических соединений (нефтепродукты, полимеры), частичное или полное удаление пирофорных соединений, а также ржавчины, сокращение времени пропарки на 12 и более часов (или в 2 и более раза), сокращение доли ручного труда и повышение безопасности проведения подготовительных работ, сокращении затрат водяного пара, а также количества образующихся сточных вод (загрязненного конденсата).

Задача решается и технический результат достигается способом проведения пропарки технологического оборудования с последовательной подачей комплекса реагентов непосредственно в технологический пар, подаваемый на пропарку технологического оборудования при подготовке установки к ремонту с целью удаления остатков нефтепродуктов, химических веществ и предотвращения образования опасных концентраций в газовой среде, а также в загрязненный технологический конденсат для нейтрализации не вступивших в реакцию компонентов, причем процесс пропарки состоит как минимум из 3 основных стадий:

1. Стадия 1 - предварительная пропарка технологическим паром без подачи реагента для прогрева оборудования и отмывки от водорастворимых компонентов;

2. Стадия 2 - пропарка с подачей реагента, причем осуществляется поэтапная подача реагентов для нейтрализации и отмывки различных видов загрязнений:

- Этап 1 - дозировка реагента 1, который растворяет загрязнения и отложения углеводородной природы, а также нейтрализует пирофорные соединения, например, мелкодисперсный сульфид железа;

- Этап 2 - дозировка реагента 2, который связывает сероводород, при этом в загрязненный конденсат пара, отводимый по дренажному коллектору осуществляется подача реагента (Реагент 3) для нейтрализации непрореагировавшего реагента (Реагент 2);

- Этап 3 - дозировка реагента 1, с целью удаления остаточных количеств паров углеводородов, а также дополнительной нейтрализации пирофорных соединений и ржавчины;

3. Стадия 3 - пропарка технологическим паром без подачи реагента для отмывки оборудования от остаточных количеств загрязнителей и применяемых реагентов.

При этом подача реагентов может осуществляется как в общий коллектор подачи технологического пара, так и в обособленные коллектора каждого из технологических блоков и выполняется дозировочными станциями любой конструкции, обеспечивающими их бесперебойную подачу.

Применение реагентов во время пропарки технологического оборудования не накладывает дополнительных требований на условия проведения реагентной пропарки и осуществляется при давлении технологического пара в интервале типовых для технологических установок значений 4-12 кгс/см2. При этом свойства водяного пара как носителя обеспечивают равномерное распределение реагентов во всем объеме технологического оборудования и трубопроводов даже для реагентов, температура кипения которых превышает условия проведения процесса пропарки.

Применение реагентов во время пропарки технологического оборудования увеличивает эффективность удаления стойких отложений как органической природы, так и неорганической, а также позволяет сократить общее время выполнения работ:

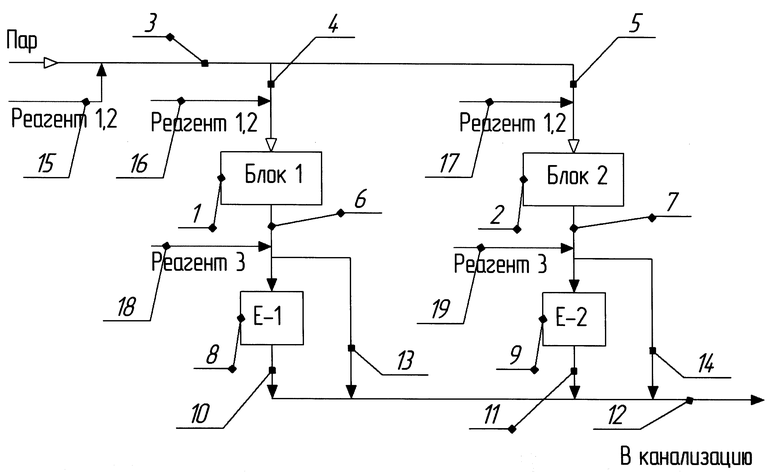

Сущность изобретения поясняется принципиальной схемой реализации способа пропарки технологического оборудования с применением реагентов.

Схема реализации содержит соединенные системой трубопроводов технологическую установку, подготавливаемую к пропарке и состоящую из технологических блоков 1, 2, парового коллектора 3 и отходящих от него линий подачи технологического пара 4, 5, дренажных трубопроводов 6, 7 сборных емкостей парового конденсата 8, 9, линии вывода нейтрализованных сточных вод 10, 11 в коллектор промышленной канализации 12, байпасные линии вывода сточных вод 13, 14, а также линии подачи реагентов 15, 16, 17, 18 и 19 с блоков подачи реагента.

Способ осуществляют следующим образом.

Технологический пар с общего коллектора 3 по трубопроводам 4, 5 подается в технологическое оборудование блоков 1, 2 (и т.д.) в течении не менее 1 часа, чем обеспечивается выполнение предварительной пропарки и разогрев технологического оборудования (стадия 1), далее осуществляется подача реагентов непосредственно в технологический пар (стадия 2), причем, на первом этапе реагентной пропарки осуществляется подача реагента 1 в трубопровод 3 и/или трубопроводы 4, 5 на протяжении от 1 до 20 часов, под воздействием которого происходит отмывка внутренних поверхностей технологического оборудования от отложений углеводородов, пирофорных соединений (например, мелкодисперсный сульфид железа), на втором этапе реагентной пропарки осуществляется подача реагента 2 в трубопроводы 4, 5 на протяжении от 1 до 20 часов, под воздействием которого происходит связывание свободного сероводорода, выделившегося из отложений и под воздействием реагентов на первом этапе пропарки, при этом в загрязненный конденсат пара, отводимый по дренажным коллекторам 6, 7 осуществляется подача реагента 3 по трубопроводам 18, 19 для нейтрализации непрореагировавшего реагента 2, на третьем этапе реагентной пропарки осуществляется подача реагента 1 в трубопровод 3 и/или трубопроводы 4, 5 на протяжении от 1 до 20 часов, под воздействием которого происходит связывание и удаление из оборудования остаточных количеств паров углеводородов, а также дополнительная нейтрализации пирофорных соединений и удаление ржавчины, конденсат пара при этом по дренажным коллекторам 6, 7 отводится в сборные емкости 8, 9 и далее по трубопроводам 10, 11 направляется в коллектор 12 промышленной канализации, либо отводится напрямую по байпасным линиям 13, 14. После выполнения реагентной пропарки осуществляется подача технологического пара в течение не менее 1 часа для отмывки оборудования от остаточных количеств загрязнителей и применяемых реагентов (стадия 3).

Таким образом, предложенное изобретение позволяет осуществлять высококачественную подготовку технологического оборудования к вскрытию перед проведением ремонтных работ и/или технического освидетельствования, с остаточным содержанием взрывоопасных газов и паров, а также сероводорода удовлетворяющим требования для безопасного вскрытия и обслуживания оборудования, при сокращении общего времени пропарки на 12 и более часов (или в 2 и более раза), сокращении затрат водяного пара, а также количества образующихся сточных вод (загрязненного конденсата) путем применения реагентов.

Настоящее изобретение относится к области подготовки оборудования к безопасному вскрытию для выполнения ремонтных работ, технического освидетельствования технологического оборудования (колонны, реакторы, емкости, сепараторы, теплообменники), цистерн для перевозки нефтепродуктов, сжиженных нефтяных газов и может быть использовано для этих же целей при эксплуатации технологических установок, резервуаров, контейнеров, предназначенных для перевозки или хранения углеводородных продуктов, когда во внутреннем пространстве оборудования могут образовываться опасные концентрации газов. Способ состоит минимум из 3-х стадий: 1) безреагентная пропарка для прогрева оборудования, 2) поэтапная реагентная пропарка, 3) безреагентная пропарка для отмывки оборудования от остаточных количеств загрязнителей и применяемых реагентов. Поэтапная реагентная пропарка включает дозирование первого реагента, который растворяет загрязнения и отложения углеводородной природы и нейтрализует пирофорные соединения. Затем дозирование второго реагента, который связывает сероводород, выделившийся при воздействии первого реагента. Далее осуществляют подачу третьего реагента в образующийся паровой конденсат для нейтрализации непрореагировавшего второго реагента и повторное добавление первого реагента. Подача реагентов может осуществляется как в общий коллектор подачи технологического пара, так и в обособленные коллекторы каждого из технологических блоков и выполняется дозировочными станциями, обеспечивающими их бесперебойную подачу в технологические линии. Технический результат: высококачественная подготовка технологического оборудования к вскрытию перед проведением ремонтных работ и/или технического освидетельствования с остаточным содержанием взрывоопасных газов и паров, а также сероводорода, удовлетворяющим требования для безопасного вскрытия и обслуживания оборудования, при сокращении общего времени пропарки на 12 и более часов (или в 2 и более раза), сокращении затрат водяного пара, а также количества образующихся сточных вод (загрязненного конденсата) путем применения реагентов. 1 ил.

Способ проведения пропарки технологического оборудования при подготовке установки к ремонту с целью удаления остатков нефтепродуктов, химических веществ и предотвращения образования опасных концентраций в газовой среде путем последовательной подачи комплекса реагентов непосредственно в технологический пар, подаваемый на пропарку технологического оборудования, а также в загрязненный технологический конденсат для нейтрализации не вступивших в реакцию компонентов, состоящий минимум из 3-х стадий:

1) безреагентная пропарка для прогрева оборудования,

2) поэтапная реагентная пропарка,

3) безреагентная пропарка для отмывки оборудования от остаточных количеств загрязнителей и применяемых реагентов,

причем поэтапная реагентная пропарка включает дозирование первого реагента, который растворяет загрязнения и отложения углеводородной природы и нейтрализует пирофорные соединения, затем дозирование второго реагента, который связывает сероводород, выделившийся при воздействии первого реагента, подачу третьего реагента в образующийся паровой конденсат для нейтрализации непрореагировавшего второго реагента и повторное добавление первого реагента, при этом подача реагентов осуществляется как в общий коллектор подачи технологического пара, так и в обособленные коллекторы каждого из технологических блоков и выполняется дозировочными станциями, обеспечивающими их бесперебойную подачу в технологические линии.

| US 2004238006 A1, 02.12.2004 | |||

| Способ очистки емкости от серусодержащих углеводородных отложений | 1981 |

|

SU997850A1 |

| СПОСОБ ОЧИСТКИ РЕЗЕРВУАРОВ ОТ НЕФТЯНЫХ ОТЛОЖЕНИЙ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2109583C1 |

| СПОСОБ ЗАЧИСТКИ ОТ ОТЛОЖЕНИЙ ВНУТРЕННЕЙ ПОВЕРХНОСТИ ВЕРТИКАЛЬНЫХ СТАЛЬНЫХ РЕЗЕРВУАРОВ ДЛЯ ХРАНЕНИЯ НЕФТИ | 2006 |

|

RU2307976C1 |

| ПРОЦЕСС ПОЭТАПНОГО НАГРЕВАНИЯ В ШАХМАТНОМ ПОРЯДКЕ ПЛАСТОВ, СОДЕРЖАЩИХ УГЛЕВОДОРОДЫ | 2007 |

|

RU2451170C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ КООРДИНАТ ИЗЛУЧАТЕЛЯ И ОТРАЖАТЕЛЯ | 2009 |

|

RU2407030C1 |

| US 20050211274 A1, 29.09.2005. | |||

Авторы

Даты

2021-03-29—Публикация

2019-08-21—Подача