Перекрестные ссылки на родственные заявки

Настоящая патентная заявка притязает на приоритет по предварительной заявке на патент США, порядковый номер 62/327 935, называвшейся «ШЕСТЕРЕНЧАТЫЙ НАСОС ДЛЯ ВПРЫСКА ДИЗЕЛЬНОГО ТОПЛИВА В ДВИГАТЕЛЕ» и зарегистрированной 26 апреля 2016 г. Полный текст этой предварительной заявки на патент включен для любого использования в содержание настоящего описания посредством ссылки.

Область техники

Настоящее изобретение относится, в общем, к способам работы и системам шестеренчатого насоса двигателя для впрыска дизельного топлива.

Предшествующий уровень техники и сущность изобретения

В передней части двигателя может располагаться несколько приводных механизмов для привода элементов двигателя с использованием энергии вращения коленчатого вала двигателя. Например, насос для впрыска дизельного топлива может быть синхронизирован по времени с коленчатым валом, чтобы насос выдавал в момент впрыска импульс высокого давления топлива на каждую топливную форсунку, обеспечивая тем самым равномерную подачу топлива во все цилиндры. В некоторых примерах для получения высоких давлений топлива может потребоваться подавать на топливный насос высокий приводной крутящий момент. Однако авторы настоящего изобретения увидели, что неравномерности приводного крутящего момента, передаваемого с коленчатого вала, могут быть высоки, и приводной механизм может передавать эти неравномерные и высокие уровни приводного крутящего момента коленчатого вала на топливный насос. Это может вызывать трение и износ топливного насоса, в частности, может создавать боковую нагрузку на смазываемые дизельным топливом подшипники топливного насоса.

В одном из примеров описанная выше проблема может быть решена конструкцией, в которой передняя часть двигателя содержит первый конец коленчатого вала, промежуточную шестерню, находящуюся в зацеплении с первым концом коленчатого вала, приводную шестерню топливного насоса, находящуюся в зацеплении с промежуточной шестерней, и топливный насос, причем входной вал топливного насоса непосредственно соединен с приводной шестерней топливного насоса. Путем привода топливного насоса через последовательность шестерен боковая нагрузка на подшипники топливного насоса может быть снижена.

В другом варианте осуществления система для двигателя может содержать переднюю часть, содержащую первый конец коленчатого вала, промежуточную шестерню, находящуюся в зацеплении с первым концом коленчатого вала, приводную шестерню топливного насоса, находящуюся в зацеплении с промежуточной шестерней, причем приводная шестерня топливного насоса имеет столько же зубьев, сколько и первый конец коленчатого вала, топливный насос, причем входной вал топливного насоса непосредственно соединен с приводной шестерней топливного насоса, и заднюю часть, расположенную с противоположной стороны относительно передней части, причем задняя часть содержит маховик, соединенный со вторым концом двигателя.

В еще одном варианте осуществления способ для двигателя может включать следующие шаги: приводят во вращение промежуточную шестерню посредством ее зацепления с первым концом коленчатого вала, причем промежуточная шестерня расположена на передней части двигателя; приводят во вращение приводную шестерню топливного насоса через промежуточную шестерню, причем промежуточная шестерня находится в зацеплении с приводной шестерней топливного насоса; и приводят во вращение входной вал топливного насоса вращением приводной шестерни топливного насоса.

Таким образом, путем привода входного вала топливного насоса через промежуточную шестерню, расположенную между коленчатым валом и шестерней входного вала топливного насоса и находящуюся в зацеплении с коленчатым валом и шестерней входного вала топливного насоса, боковая нагрузка на подшипники топливного насоса может быть снижена. Также, могут быть снижены потери на трение, и срок службы топливного насоса может быть увеличен.

Следует понимать, что вышеприведенное краткое описание служит лишь для ознакомления в простой форме с некоторыми концепциями, которые далее будут раскрыты подробно. Это описание не предназначено для обозначения ключевых или существенных отличительных признаков заявленного предмета изобретения, объем которого уникально определен формулой изобретения, приведенной после раздела «Осуществление изобретения». Кроме того, заявленный предмет изобретения не ограничен реализациями, которые устраняют какие-либо недостатки, указанные выше или в любой другой части настоящего раскрытия.

Краткое описание чертежей

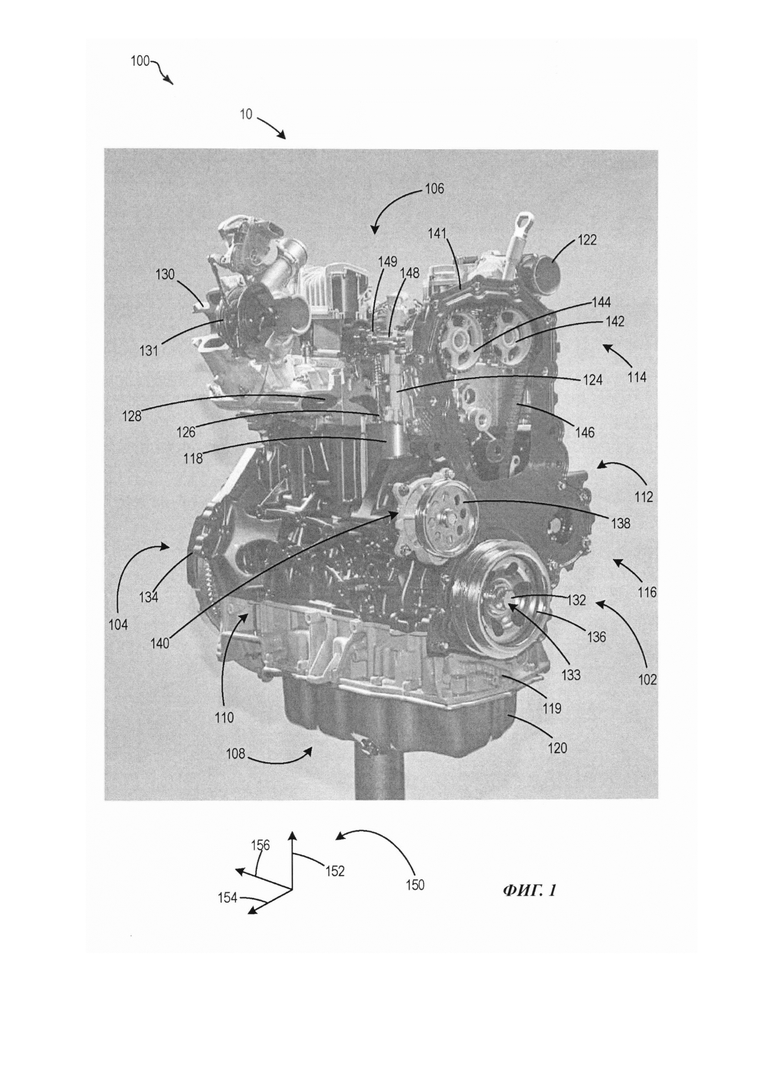

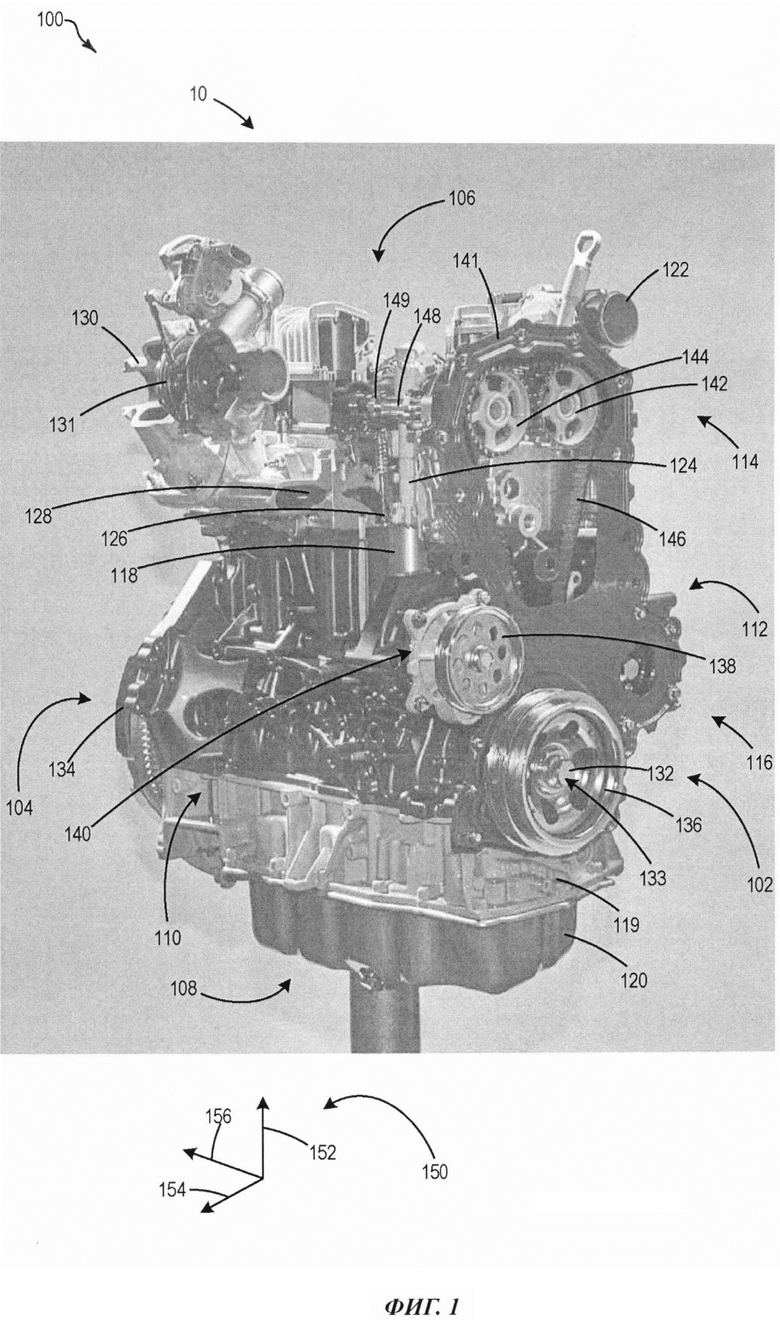

На ФИГ. 1 показан в аксонометрии вид спереди приводимой для примера системы двигателя согласно одному или нескольким вариантам осуществления настоящего изобретения.

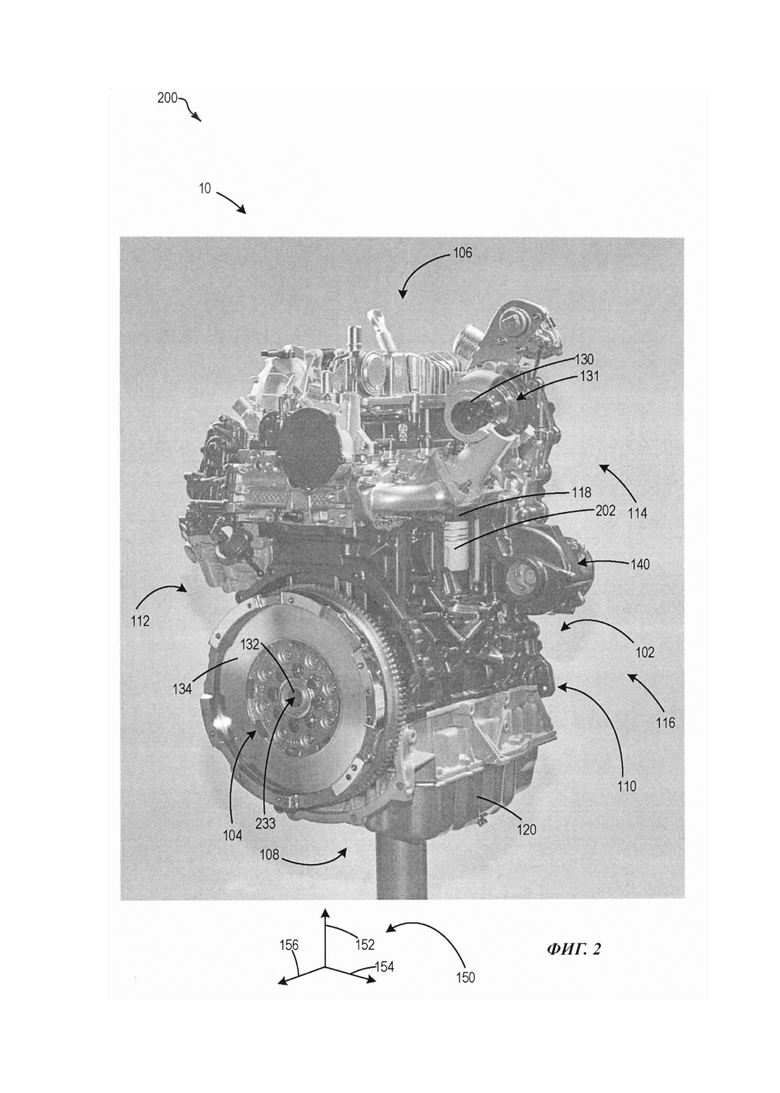

На ФИГ. 2 показан в аксонометрии вид сзади приводимой для примера системы двигателя ФИГ. 1 согласно одному или нескольким вариантам осуществления настоящего изобретения.

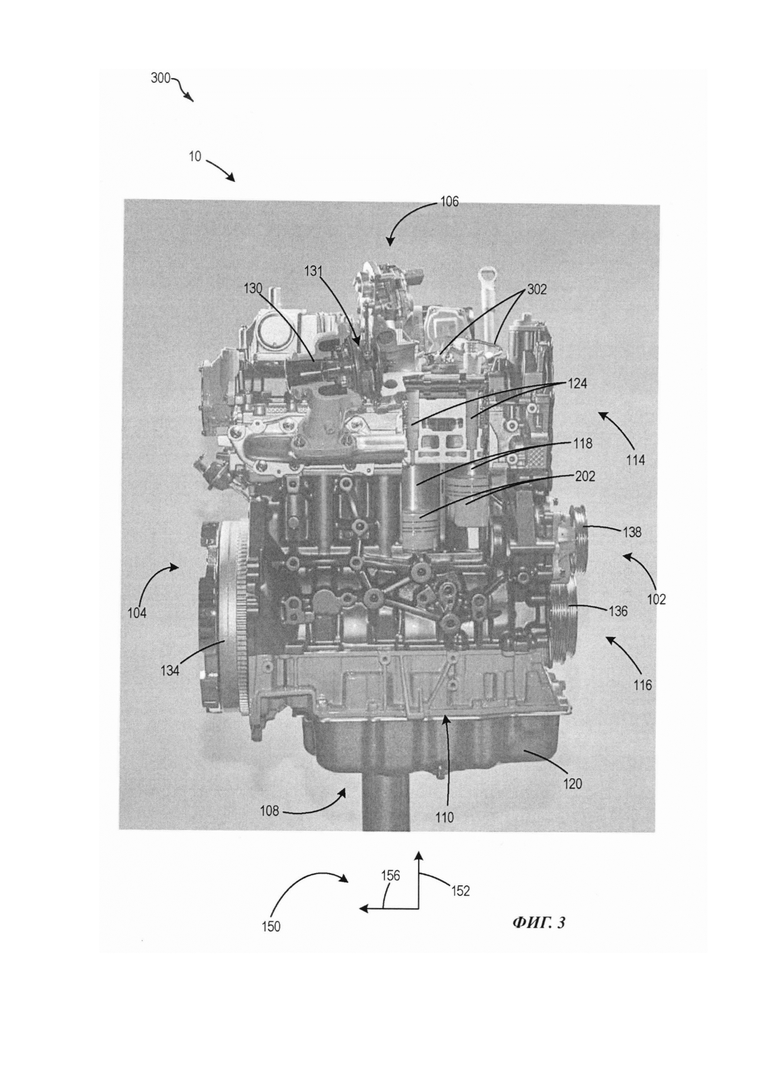

На ФИГ. 3 показан вид сбоку приводимой для примера системы двигателя ФИГ. 1 согласно одному или нескольким вариантам осуществления настоящего изобретения.

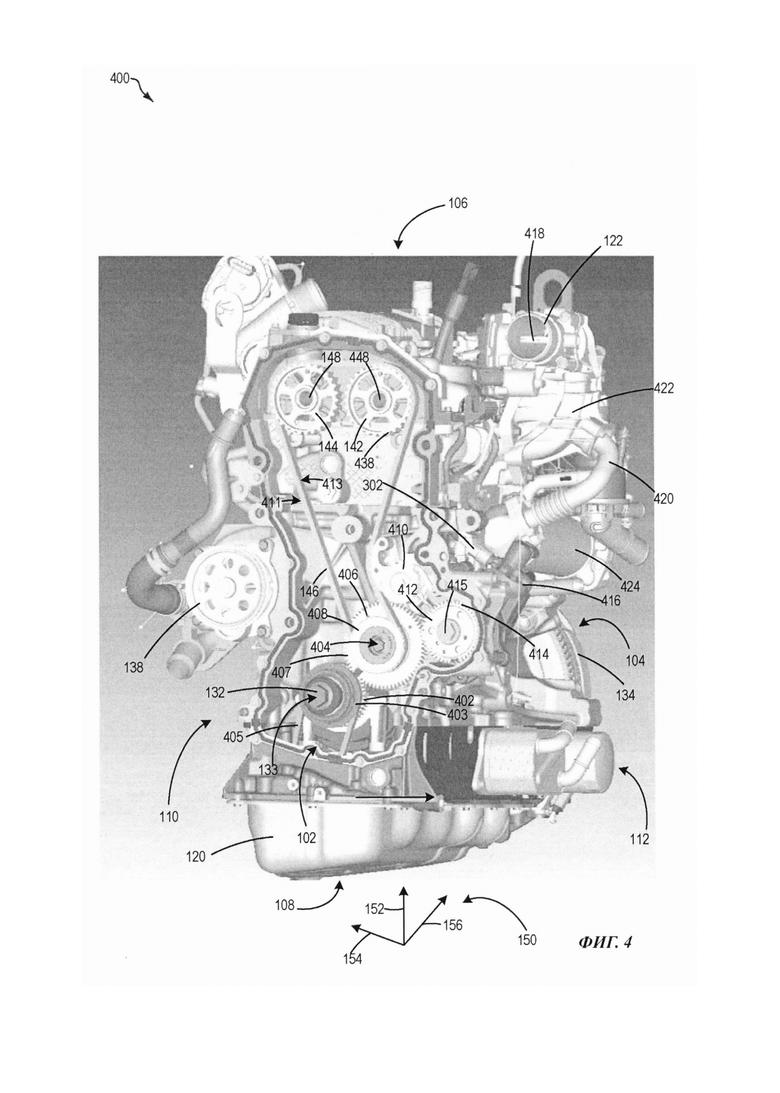

На ФИГ. 4 показан в аксонометрии вид с разрезом передней части приводимой для примера системы двигателя ФИГ. 1, содержащего шестеренчатый насос для впрыска дизельного топлива согласно одному или нескольким вариантам осуществления настоящего изобретения.

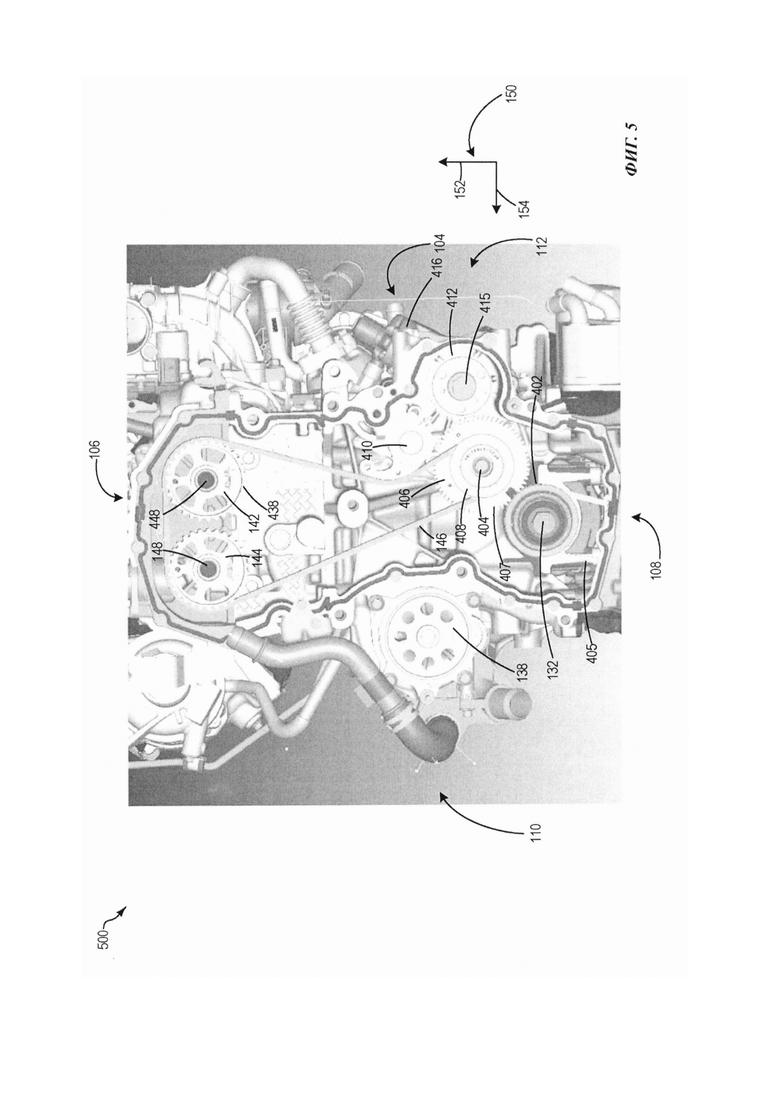

На ФИГ. 5 показан разрез передней части приводимой для примера системы двигателя ФИГ. 1, содержащего шестеренчатый насос для впрыска дизельного топлива ФИГ. 4 согласно одному или нескольким вариантам осуществления настоящего изобретения.

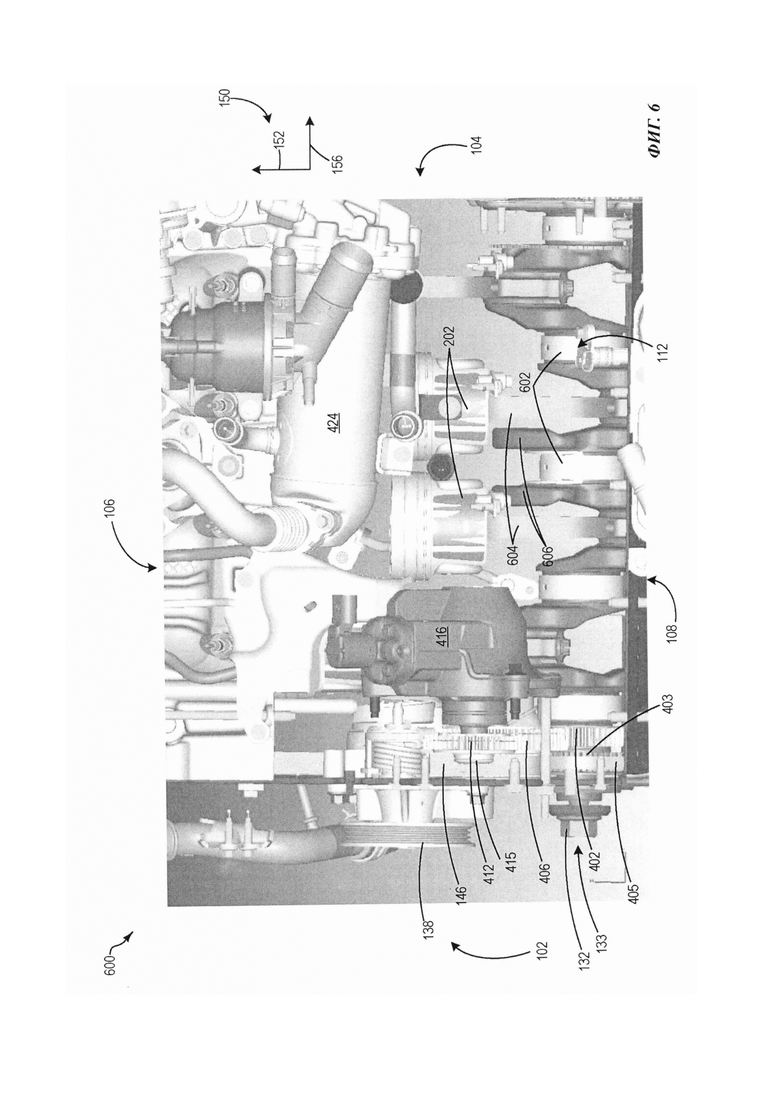

На ФИГ. 6 показан разрез на виде сбоку приводимой для примера системы двигателя ФИГ. 1, содержащего шестеренчатый насос для впрыска дизельного топлива ФИГ. 4-5 согласно одному или нескольким вариантам осуществления настоящего изобретения.

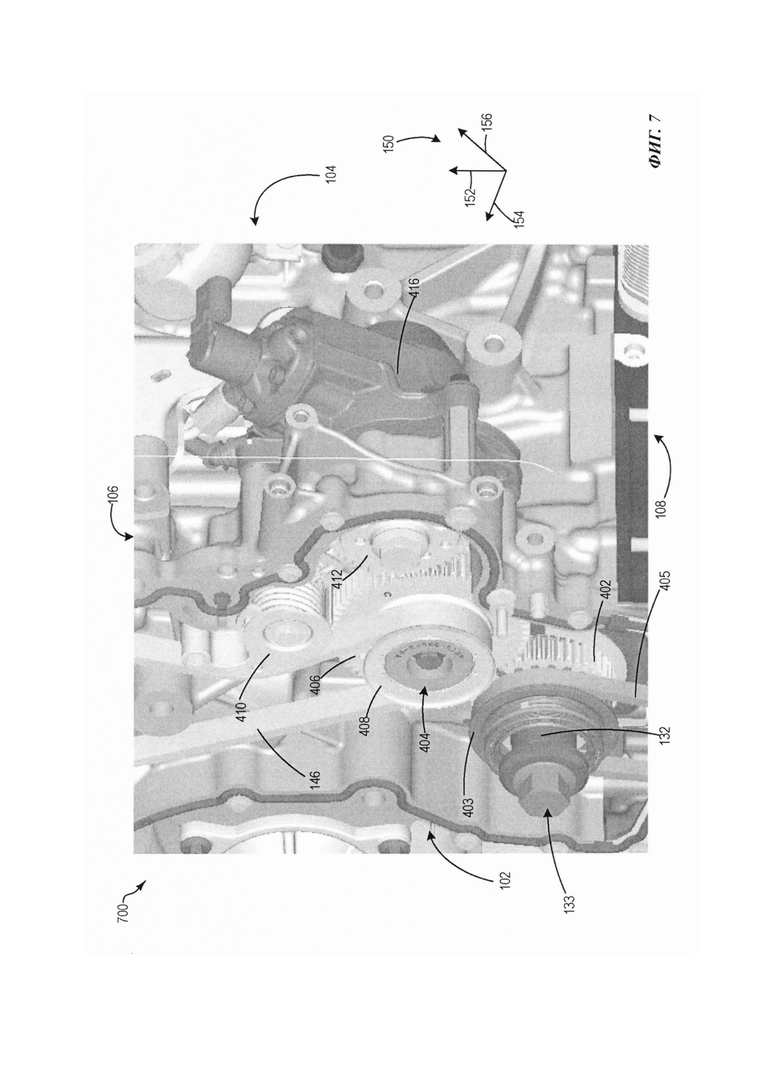

На ФИГ. 7 показан вид в аксонометрии шестеренчатого насоса для впрыска дизельного топлива ФИГ. 4-6 согласно одному или нескольким вариантам осуществления настоящего изобретения.

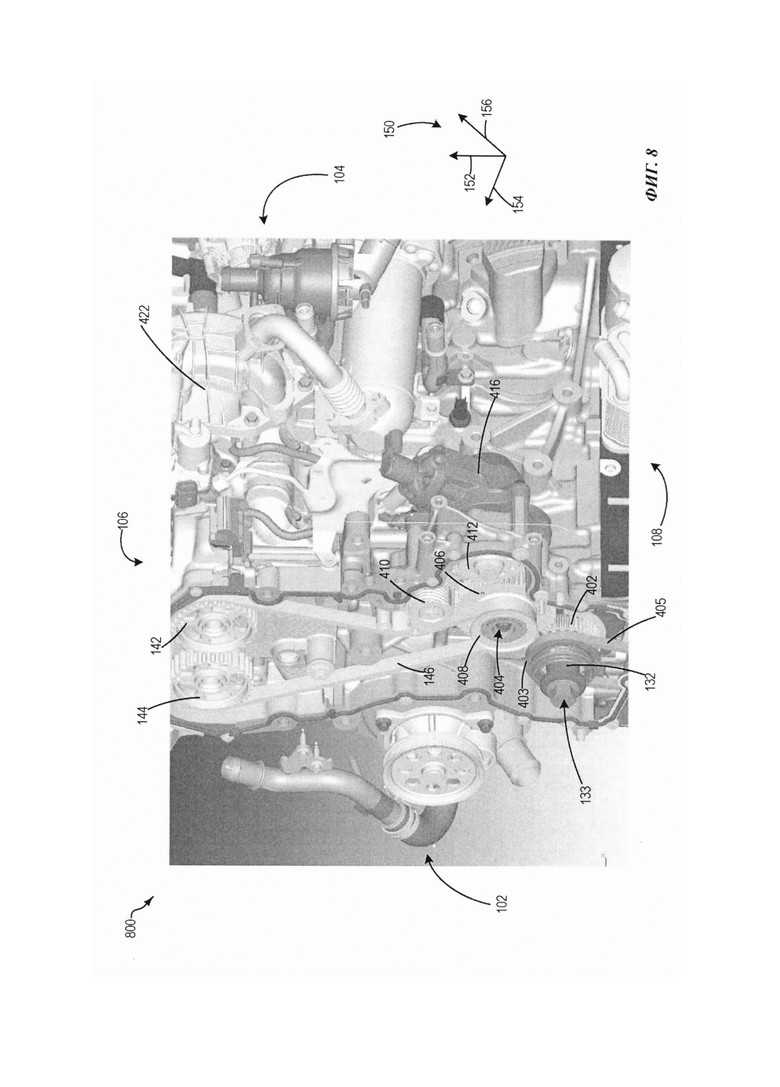

На ФИГ. 8 показан в аксонометрии вид с разрезом передней части приводимой для примера системы двигателя ФИГ. 1, содержащего шестеренчатый насос для впрыска дизельного топлива ФИГ. 4-7 согласно одному или нескольким вариантам осуществления настоящего изобретения.

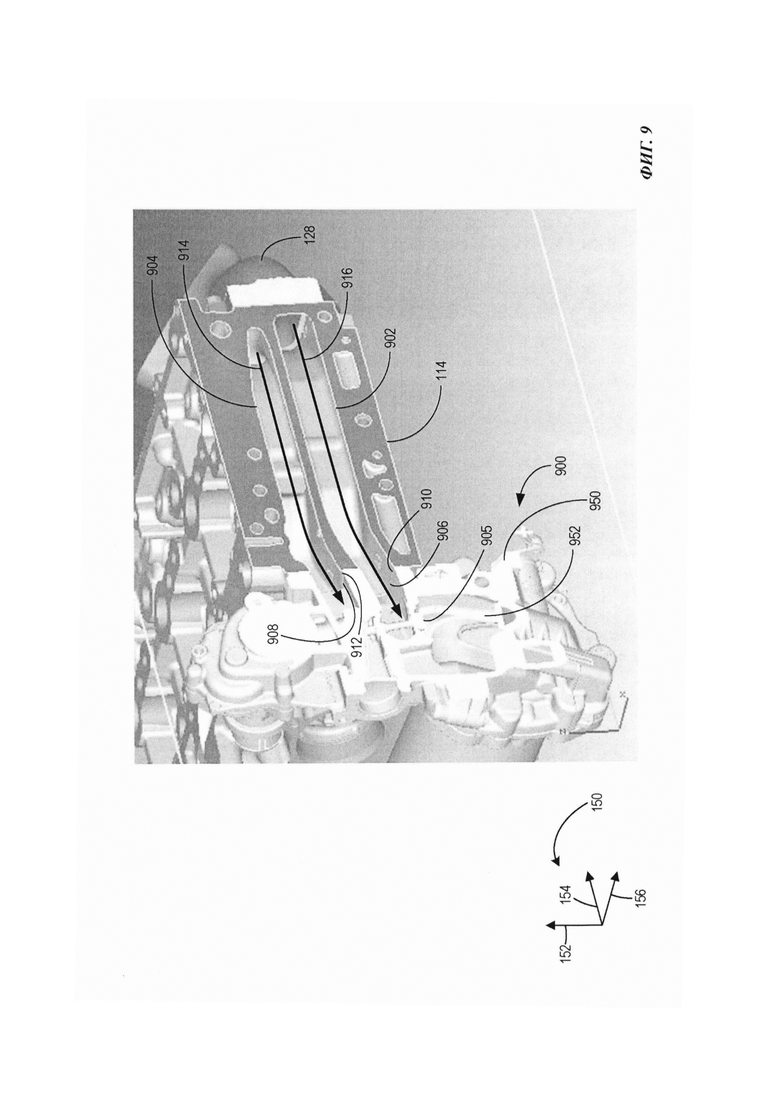

На ФИГ. 9 показан разрез головки цилиндров приводимой для примера системы двигателя ФИГ. 1 и представлен пример путей течения охлаждающей жидкости и отработавших газов двигателя через головку цилиндров.

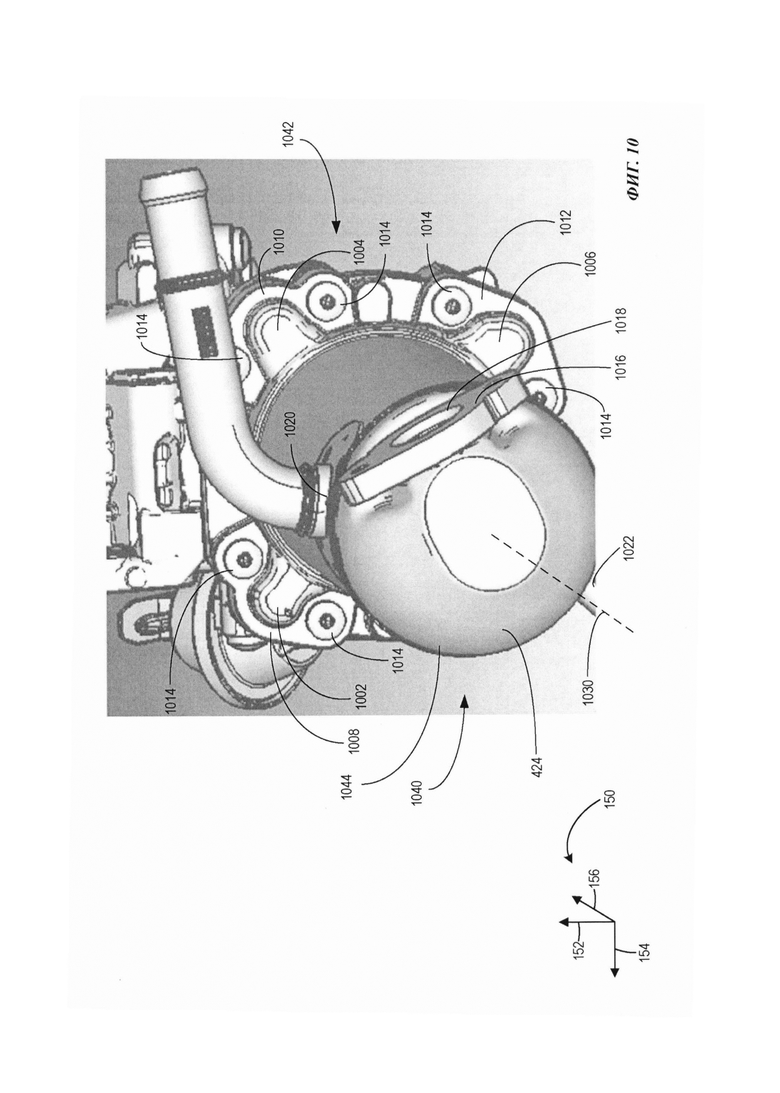

На ФИГ. 10 показан охладитель системы Рециркуляции Отработавших Газов РОГ (EGR), входящий в приводимую для примера систему двигателя ФИГ. 1.

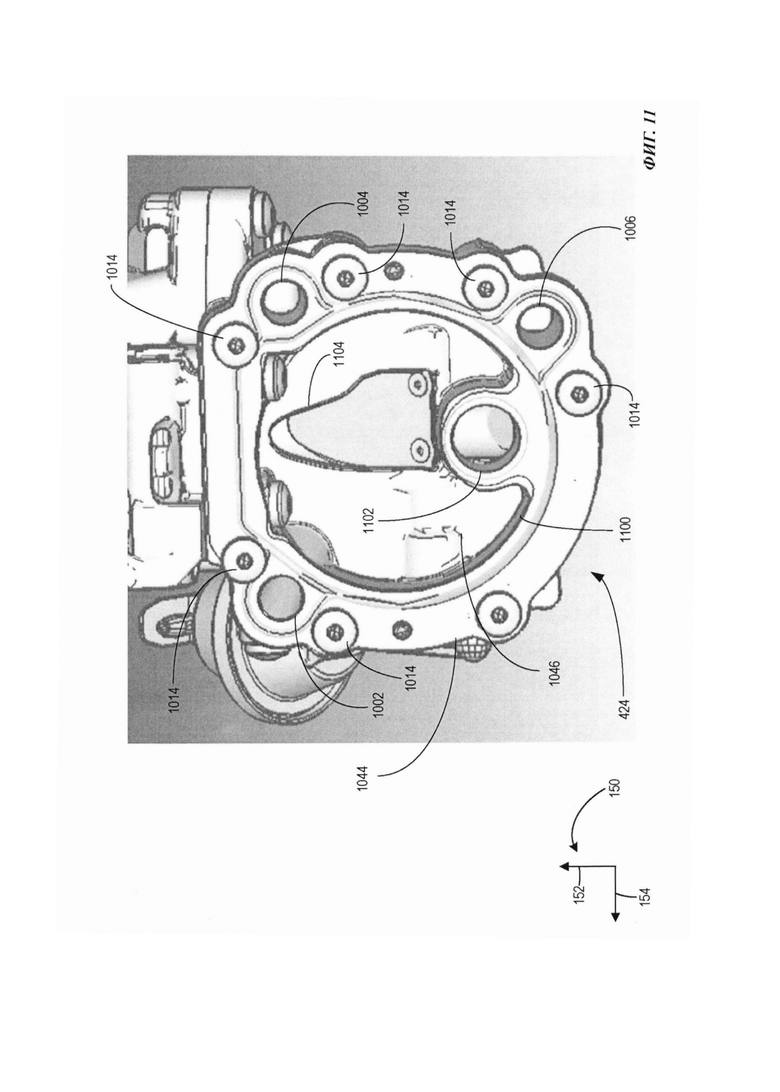

На ФИГ. 11 показан первый разрез охладителя РОГ (EGR), входящего в приводимую для примера систему двигателя ФИГ. 1.

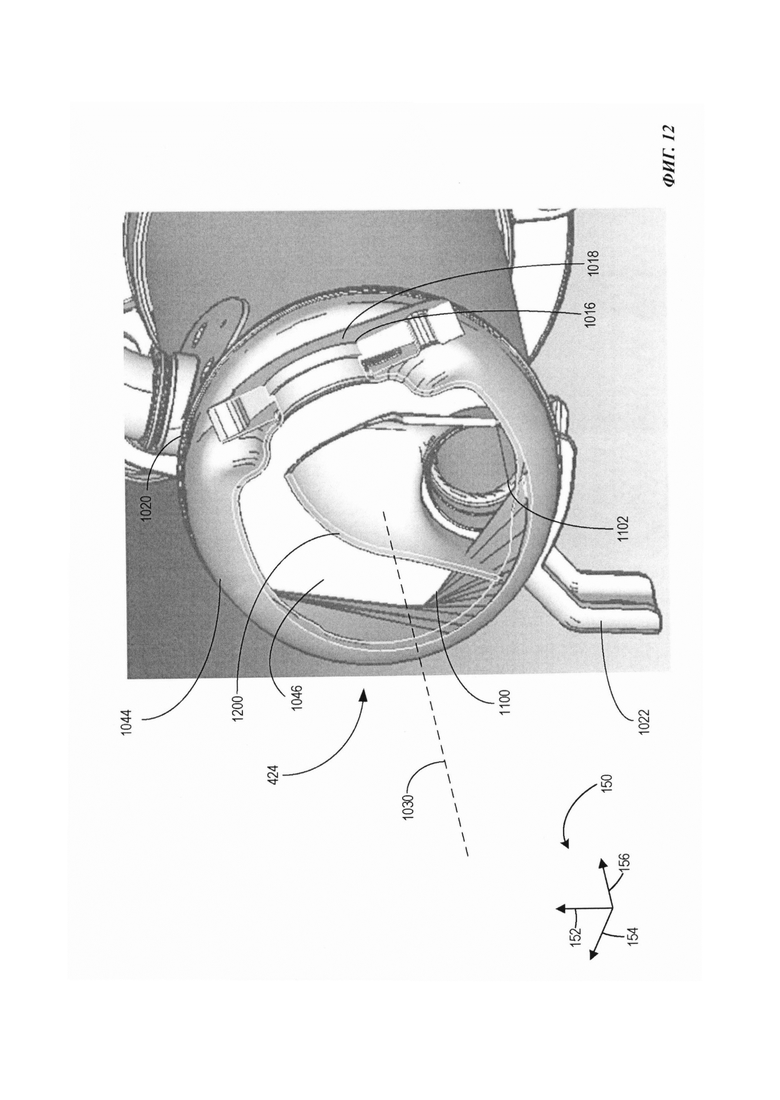

На ФИГ. 12 показан второй разрез охладителя РОГ (EGR), входящего в приводимую для примера систему двигателя ФИГ. 1.

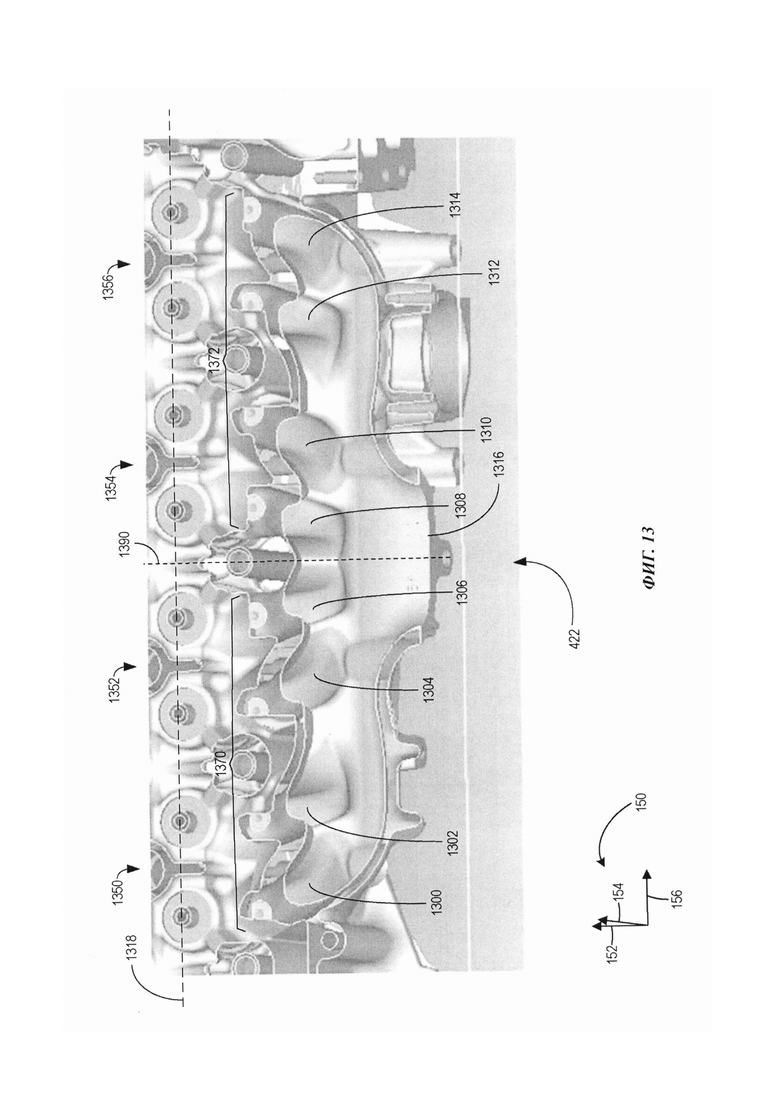

На ФИГ. 13 показан разрез впускного коллектора, входящего в приводимую для примера систему двигателя ФИГ. 1.

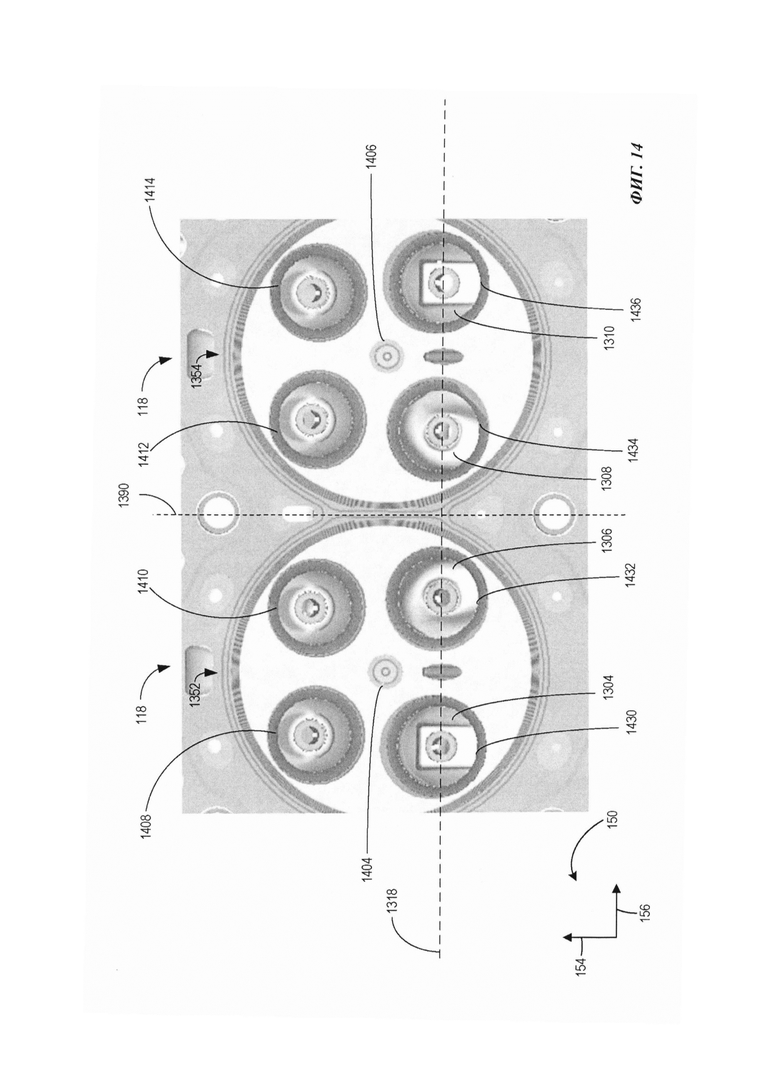

На ФИГ. 14 показан разрез двух цилиндров, входящих в приводимую для примера систему двигателя ФИГ. 1.

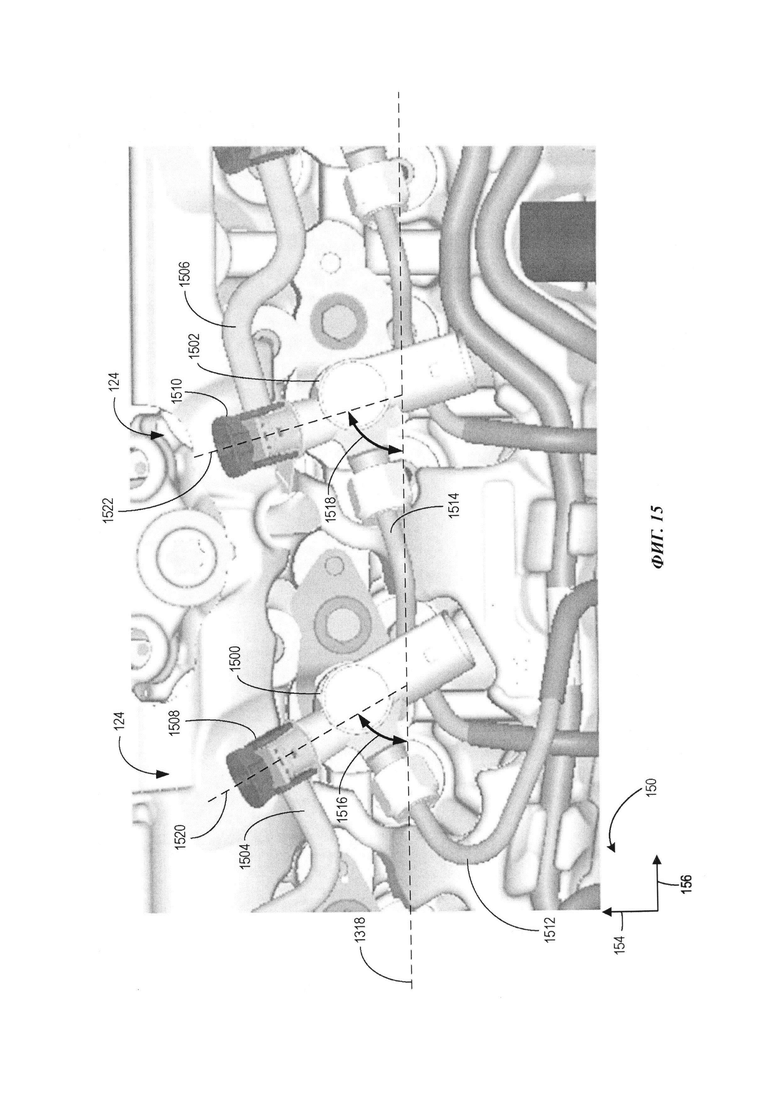

На ФИГ. 15 показан местный вид приводимой для примера системы двигателя ФИГ. 1 и показано относительное расположение двух топливных форсунок, соединенных с системой двигателя.

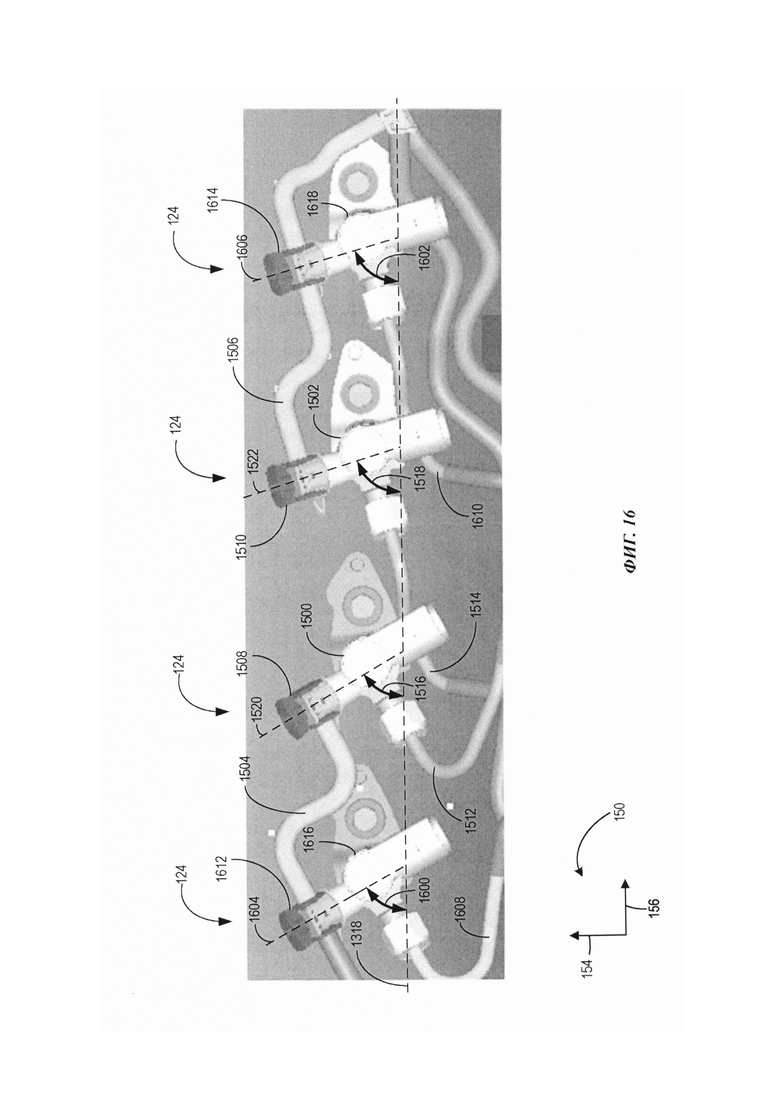

На ФИГ. 16 показана группа топливных форсунок, конструктивно совместимых с приводимой для примера системой двигателя ФИГ. 1, причем эта группа топливных форсунок включает две топливные форсунки, показанные на ФИГ. 15.

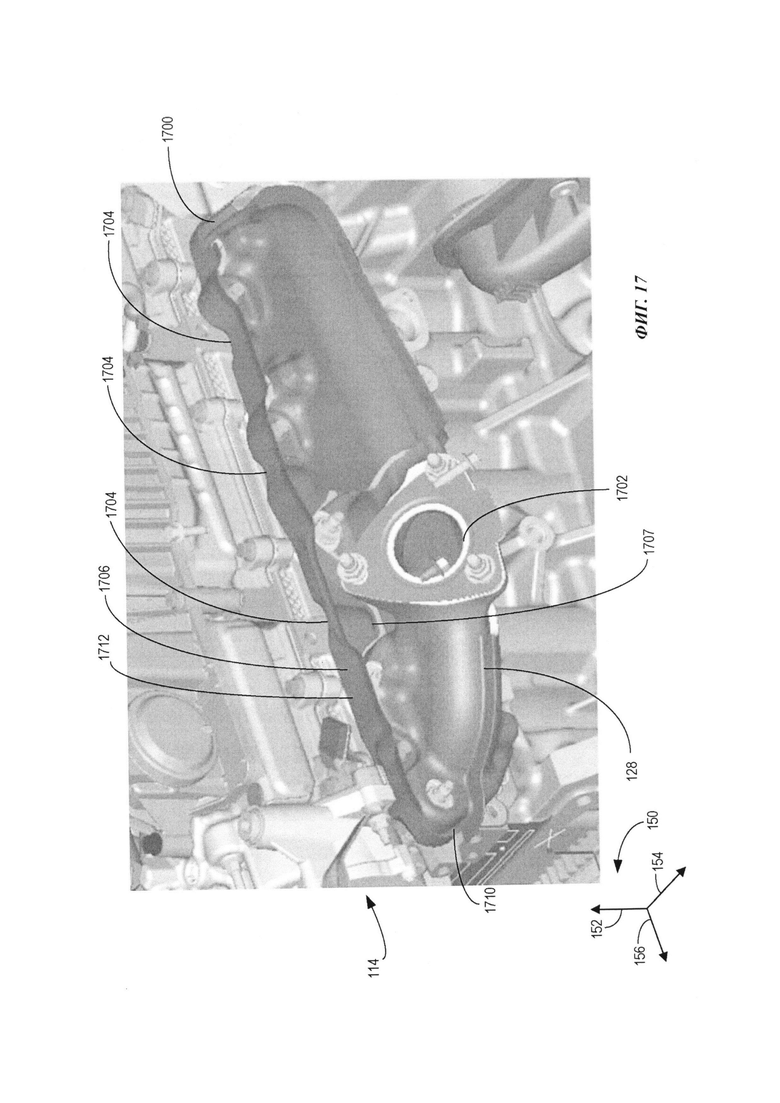

На ФИГ. 17 показана направляющая прокладка, соединенная с выхлопным коллектором приводимой для примера системы двигателя ФИГ. 1.

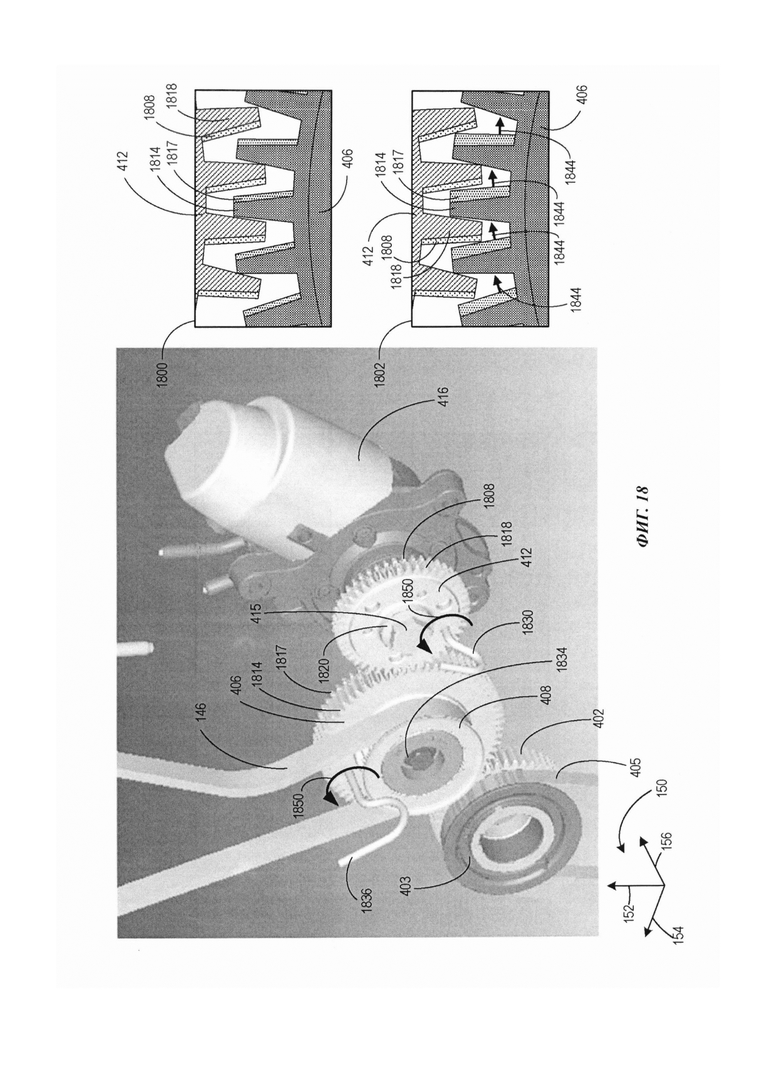

На ФИГ. 18 показан с увеличением вид топливного насоса приводимой для примера системы двигателя ФИГ. 1.

ФИГ. 1-18 представлены в масштабе, хотя могут быть использованы и другие относительные размеры.

Описание примеров осуществления изобретения

Нижеследующее описание относится к системам и способам механического привода насоса для впрыска дизельного топлива и привода одного или нескольких кулачковых валов системы двигателя. Дизельный двигатель, например дизельный двигатель, показанный на ФИГ. 1-8 и раскрытый в настоящем описании со ссылкой на ФИГ. 1-18, может работать на дизельном топливе. Этот двигатель может содержать систему рециркуляции отработавших газов РОГ (EGR), включающую несколько каналов, образованных внутри головки цилиндров двигателя для протока охлаждающей жидкости и отработавших газов к узлу клапана РОГ (EGR), как показано на ФИГ. 9. Узел клапана РОГ (EGR) выполнен для направления охлаждающей жидкости и отработавших газов к охладителю РОГ (EGR), содержащему обводной канал, соединенный с дефлектором, как показано на ФИГ. 10-12. Дефлектор может направлять газы из обводного канала к выходу охладителя РОГ (EGR) и снижать вероятность рециркуляции газов из обводного канала внутри охладителя РОГ (EGR). Двигатель может дополнительно содержать впускной коллектор, включающий спиральные всасывающие трубы и неспиральные всасывающие трубы, которые чередуются (как показано на ФИГ. 13-14) для увеличения завихрения всасываемого воздуха внутри камер сгорания. Топливные форсунки двигателя могут быть расположены под разными углами относительно друг друга (как показано на ФИГ. 15-16), чтобы создавать форму струи каждой топливной форсунки, соответствующую увеличенному завихрению всасываемого воздуха. Выхлопной коллектор двигателя может содержать теплозащитную прокладку, содержащую несколько каналов, сформированных так, чтобы отводить жидкость (например, утечки масла) от наружной части выхлопного коллектора, как показано на ФИГ. 17.

Двигатель может содержать дизельный топливный насос для накачивания топлива в камеры сгорания двигателя. Этот насос может приводиться от двигателя. В частности, выход энергии сгорания топлива в камерах сгорания может быть использован для создания вращательного движения коленчатого вала, которое может затем использоваться для привода топливного насоса. Как показано в примерах ФИГ. 4-8, коленчатый вал может содержать шестерню на первом конце коленчатого вала, вблизи передней части или на передней части двигателя. Шестерня коленчатого вала может находиться в зацеплении с промежуточной шестерней узла промежуточной шестерни, чтобы вращение коленчатого вала приводило во вращение промежуточную шестерню. Промежуточная шестерня может располагаться между шестерней коленчатого вала и шестерней входного вала топливного насоса и может находиться в зацеплении с ними обеими. Таким образом, вращательное движение коленчатого вала может быть передано топливному насосу через промежуточную шестерню, причем вращательное движение коленчатого вала может быть передано промежуточной шестерне, и уже с нее затем передано входному валу топливного насоса. Вращательное движение входного вала топливного насоса может приводить поршень топливного насоса, который поднимает давление топлива, подаваемого в камеры сгорания. Таким образом, топливный насос может приводиться одной или несколькими шестернями, а не ремнем или цепью. В некоторых примерах топливный насос может приводиться узлом шестерни, содержащим одну или несколько раздвигающихся шестерен, как показано на ФИГ. 18. Кроме того, система шестеренчатого привода топливного насоса может снижать неравномерности приводного крутящего момента (например, такие, какие бывают в системах ременного привода) и возникающий в результате износ элементов топливного насоса, увеличивая тем самым срок службы топливного насоса.

Приводимый для примера двигатель, раскрытый выше и показанный на ФИГ. 1-8, может содержать кулачковые валы, которые вращаются, регулируя моменты открытия и закрытия впускных и выпускных клапанов камер сгорания двигателя. Кулачковые валы могут приводиться от коленчатого вала двигателя с определенным передаточным отношением для поддержания требуемого соотношения угловых скоростей кулачковых валов и коленчатого вала. В одном из примеров требуемое соотношение угловых скоростей может быть примерно 2:1, чтобы кулачковые валы совершали один полный оборот примерно на каждые два полных оборота коленчатого вала.

Кулачковые валы могут быть соединены с узлом промежуточной шестерни ремнем и соответствующими шкивами, причем узел промежуточной шестерни приводится непосредственно от коленчатого вала зубчатым зацеплением. Таким образом, узел промежуточной шестерни может передавать крутящий момент коленчатого вала на кулачковые валы. Как показано в примерах ФИГ. 4-8, узел промежуточной шестерни может содержать больше зубьев, чем первый конец коленчатого вала, с которым шестерня находится в зацеплении. Таким образом, узел промежуточной шестерни может вращаться медленнее, чем коленчатый вал. Вследствие меньшей угловой скорости узла промежуточной шестерни, размер надетых на кулачковые валы шкивов, соединяющих кулачковые валы с узлом промежуточной шестерни, может быть уменьшен - при сохранении требуемого соотношения угловых скоростей кулачковых валов и коленчатого вала. В принципе, путем уменьшения размера шкивов кулачковых валов общий размер двигателя может быть уменьшен.

На ФИГ. 1-18 показано относительное расположение различных элементов системы двигателя. Если элементы показаны непосредственно контактирующими друг с другом или непосредственно соединенными, то такие элементы могут называться, соответственно, непосредственно контактирующими или непосредственно соединенными, по меньшей мере, в одном примере. Аналогично, элементы, показанные смежными или соседствующими друг с другом, могут быть, соответственно, смежными или соседствующими друг с другом, по меньшей мере, в одном примере. Например, элементы, соприкасающиеся с друг с другом, могут называться соприкасающимися или физически контактирующими. Другой пример: расположенные на расстоянии друг от друга элементы, между которыми только разделяющее их пространство и нет других элементов, могут называться разделенными, по меньшей мере, в одном примере.

В еще одном примере элементы, показанные один над/под другим, противолежащими друг другу или слева/справа один от другого, могут и называться расположенными так относительно друг друга. Далее, как показано на ФИГ., самый верхний элемент или самая верхняя точка элемента может называться "верхом" элемента, а самый нижний элемент или самая нижняя точка элемента может называться "низом" элемента, по меньшей мере, в одном примере.

Далее, на ФИГ. 1-18 показана система координат 150, которая может быть использована для описания относительного расположения элементов системы двигателя. Система координат 150 может включать вертикальную ось 152, поперечную ось 154 и продольную ось 156. Оси 152, 154 и 156 могут быть ортогональны, определяя таким образом трехмерную систему координат. Согласно принятому в настоящем раскрытии употреблению обозначений, "верх/низ", "выше/ниже", "над/под" могут относиться к вертикальной оси 152 и могут быть использованы для описания расположения элементов ФИГ. относительно друг друга вдоль вертикальной оси 152. Аналогично, обозначения "слева/справа" и "сбоку" могут быть использованы для описания расположения элементов ФИГ. относительно друг друга вдоль поперечной оси 154 и могут быть использованы для описания расположения элементов ФИГ. относительно друг друга вдоль поперечной оси 154. Далее, обозначения "перед(спереди)" и "за(позади)" могут относиться к продольной оси 156 и могут быть использованы для описания расположения элементов ФИГ. относительно друг друга вдоль продольной оси 156.

В принципе, элементы, показанные над другими элементами, расположены вертикально над другими элементами в одном из примеров. Как еще один пример, формы элементов, изображенные на ФИГ., могут считаться формами соответствующих элементов (например, круглая, прямая, плоская, изогнутая, закругленная, скошенная, угловая и т.п.). Далее, элементы, показанные пересекающими друг друга, могут называться пересекающимися элементами или пересекающими друг друга элементами, по меньшей мере, в одном примере. И далее, элемент, показанный внутри другого элемента или показанный снаружи другого элемента, может считаться расположенным так в одном из примеров.

Начнем с ФИГ. 1; на ней показан в аксонометрии вид спереди 100 приводимой для примера системы 10 двигателя. Система 10 двигателя может содержать переднюю часть 102, противолежащую задней части 104, верх 106, противолежащий низу 108, и первый бок 110, противолежащий второму боку 112. Система 10 двигателя содержит головку 114 цилиндров, соединенную с блоком 116 цилиндров, образующих одну или несколько камер сгорания 118 (которые в настоящем описании могут называться цилиндрами). Конкретно, камеры сгорания 118 могут быть образованы одним или несколькими отверстиями в блоке 116 цилиндров, причем эти отверстия определяют боковую и нижнюю стенки камер сгорания 118. Головка 114 цилиндров может располагаться вертикально над блоком 116 цилиндров, и нижняя поверхность головки 114 цилиндров, граничащая с верхней поверхностью блока 116 цилиндров, может определять верхнюю стенку камер сгорания 118. В примерах, раскрытых в настоящем описании со ссылкой на ФИГ. 1-18, система 10 двигателя содержит четыре камеры сгорания 118. Однако следует понимать, что в других примерах система 10 двигателя может содержать больше или меньше четырех камер сгорания 118. Далее, в настоящем описании камеры сгорания 118 могут также называться цилиндрами 118.

Цилиндры 118 могут быть расположены рядом и/или параллельно друг другу вдоль продольной оси 156, что специалисты обычно называют "рядным" расположением. Таким образом, цилиндры 118 могут быть расположены в один ряд. Однако следует понимать, что в других примерах цилиндры 118 двигателя могут быть расположены в несколько рядов, например, в V-образной конфигурации.

Юбка 119 картера может располагаться под блоком 116 цилиндров, между блоком 116 цилиндров и масляным корытом 120. Таким образом, юбка 119 картера может быть соединена с низом блока 116 цилиндров, а масляное корыто 120 может быть соединено с низом юбки 119 картера. В принципе, масляное корыто 120 может определять низ 108 системы 10 двигателя. Другими словами, масляное корыто 120 может располагаться в нижней части 108 системы 10 двигателя. В масляном корыте 120 может находиться масляный насос (не показан на ФИГ. 1), подающий масло к различным вращающимся элементам двигателя для их смазки.

Всасываемый воздух может входить в систему 10 двигателя через впускной воздуховод 122. Всасываемый воздух может затем направляться в камеры сгорания 118 через встроенный впускной коллектор 422 (показанный на ФИГ. 4, ФИГ. 8 и ФИГ. 13 и подробнее раскрытый ниже со ссылкой на ФИГ. 13). В частности, расход подачи воздуха в камеры сгорания 118 может регулироваться впускным дросселем и/или одним или несколькими впускными клапанами. При открытии одного или нескольких впускных клапанов всасываемый воздух может быть введен в камеры сгорания 118, например, во время такта впуска поршня. Всасываемый воздух может затем быть сжат во время такта сжатия поршня, когда поршень идет вверх к головке 114 цилиндров и к Верхней Мертвой Точке ВМТ (TDC). Дизельное топливо может впрыскиваться в каждую из камер сгорания 118 соответствующими топливными форсунками 124, расположенными над камерами сгорания 118. В частности, дизельное топливо может впрыскиваться топливными форсунками 124 непосредственно в каждый из цилиндров 118. Впрыснутое топливо может сгорать со сжатым всасываемым воздухом во время очередного рабочего такта. После сгорания топлива один или несколько выпускных клапанов 126 могут открываться, чтобы продукты горения могли выйти из камеры сгорания 118 в выхлопной коллектор 128.

Выхлопной коллектор 128 может соединять камеры сгорания 118 с общим выпускным трубопроводом 130 для направления в него продуктов горения из камер сгорания 118. Одна или несколько камер сгорания 118 могут быть дополнительно соединены с внутренним выпускным каналом 902, образованным внутренними поверхностями головки 114 цилиндров, чтобы направлять отработавшие газы в узел 900 РОГ (EGR), соединенный с системой 10 двигателя (как показано на ФИГ, 9 и подробнее раскрыто ниже). Выпускной трубопровод 130 может содержать турбину 131 турбонагнетателя системы 10 двигателя. Турбина 131 может быть соединена с впускным компрессором, расположенном во впускном воздуховоде 122 для сжатия всасываемого воздуха, подаваемого в камеры сгорания 118. После прохода через турбину 131 отработавшие газы перед выбросом в окружающую среду могут проходить через дизельный сажевый фильтр и/или другие устройства очистки отработавших газов.

Сгорание топливовоздушной смеси в камерах сгорания 118 может приводить к перемещению поршней, расположенных внутри камер сгорания 118. Движение поршней может быть преобразовано во вращательное движение коленчатого вала 132, которое может быть использовано для того, чтобы обеспечить крутящий момент одного или нескольких колес транспортного средства. В частности, маховик 134 может быть соединен с задним, вторым концом коленчатого вала 132, противолежащим переднему, первому концу 133 коленчатого вала 132, у задней части 104 системы 10 двигателя, как раскрыто ниже со ссылкой на ФИГ. 2. Передний, первый конец 133 коленчатого вала 132 может располагаться вблизи передней части или на передней части 102 системы 10 двигателя и может содержать одну или несколько шестерен и/или шкивов для привода различных элементов системы 10 двигателя. Например, как показано на ФИГ. 1, коленчатый вал 132 может содержать один или несколько наружных первых шкивов 136. Один из наружных первых шкивов 136 может быть соединен со шкивом 138 водяного насоса ремнем или цепью для привода водяного насоса 140 системы 10 двигателя. В частности, шкив 138 водяного насоса может быть соединен с водяным насосом 140, чтобы вращательное движение шкива 138 приводило водяной насос 140. В число наружных первых шкивов 136 могут входить дополнительные шкивы, которые могут быть соединены ремнями и/или цепями с различными другими элементами двигателя, например, с компрессором кондиционирования воздуха для привода компрессора от коленчатого вала. Водяной насос 140 может подавать воду или охлаждающую жидкость в одну или несколько зон: головку 114 цилиндров, блок 116 цилиндров и радиатор - для охлаждения различных элементов системы 10 двигателя.

Система 10 двигателя может содержать на передней части 102 переднюю крышку 141, которая защищает и закрывает внутренние элементы системы 10 двигателя на передней части 102. Наружные первые шкивы 136 и шкив 138 водяного насоса показаны расположенными спереди от передней крышки 141, или вне ее. Коленчатый вал 132, находящийся внутри передней крышки 141 и подробнее раскрытый ниже со ссылкой на ФИГ. 4-8, может быть соединен с одной или несколькими шестернями и/или ремнями для привода вращения шкива 142 впускного кулачкового вала и шкива 144 выпускного кулачкового вала. Шкивы 142 и 144 могут располагаться рядом вблизи верха 106 или наверху передней части 102 системы 10 двигателя по вертикальной оси 152. Далее, коленчатый вал 132 на переднем, первом конце 133 может содержать шестерню, которая может находиться в зацеплении с промежуточной шестерней (раскрытый ниже со ссылкой на ФИГ. 4-8), причем промежуточная шестерня содержит шкив, соединенный со шкивами 142 и 144 кулачковых валов приводным ремнем 146 кулачковых валов. Промежуточная шестерня может располагаться позади и с внутренней стороны наружных первых шкивов 136 относительно передней части 102. Шкивы 142 и 144 кулачковых валов могут быть соединены с отдельными кулачковыми валами. В примере ФИГ. 1 показан только выпускной кулачковый вал 148. Кулачковые валы могут, таким образом, вращаться со шкивами 142 и 144 кулачковых валов и могут регулировать время открытия и закрытия впускных и выпускных клапанов. В частности, шкив 142 впускного кулачкового вала может быть соединен с впускным кулачковым валом, имея ту же ось вращения, что и впускной кулачковый вал, и может регулировать моменты открытия и закрытия одного или нескольких впускных клапанов. Аналогично, шкив 144 выпускного кулачкового вала может быть соединен с выпускным кулачковым валом, имея ту же ось вращения, что и шкив 144 выпускного кулачкового вала, и может регулировать моменты открытия и закрытия выпускных клапанов 126. Таким образом, выпускной кулачковый вал может вращаться примерно с той же частотой вращения, что и шкив 144 выпускного кулачкового вала, а впускной кулачковый вал может вращаться примерно с той же частотой вращения, что и шкив 142 впускного кулачкового вала. Кулачковый вал 148 может содержать выступы 149 кулачкового вала, которые преобразуют вращательное движение кулачкового вала 148 в поступательное движение выпускных клапанов.

Как показано в примере ФИГ. 1, кулачковый вал 148 может располагаться вертикально над блоком 116 цилиндров в головке 114 цилиндров. В принципе, кулачковый вал 148 может располагаться вертикально над коленчатым валом 132. Хотя в примере ФИГ. 1 показаны только два кулачковых вала, следует понимать, что в других примерах может быть больше или меньше двух кулачковых валов. Далее, в некоторых примерах система 10 двигателя может содержать систему изменения фаз газораспределения или систему изменения фаз кулачкового распределения для регулировки моментов открытия и/или закрытия клапанов.

Перейдем к ФИГ. 2; на ней показан в аксонометрии вид сзади 200 системы 10 двигателя. Конкретно, на ФИГ. 2 показан более подробно вид задней части 104 системы 10 двигателя, содержащего маховик 134. Маховик 134 может быть связан с коленчатым валом 132 на заднем, втором конце 233 коленчатого вала 132, причем задний, второй конец 233 и передний, первый конец 133 (не показан на ФИГ. 2) - противоположные концы вала. Таким образом, маховик 134 может быть связан с коленчатым валом 132 у задней части 104 системы 10 двигателя. Маховик 134 может соединять коленчатый вал 132 с трансмиссией транспортного средства, чтобы передавать крутящий момент коленчатого вала 132 трансмиссии и на одно или несколько колес транспортного средства.

На ФИГ. 2 также показан пример одного или нескольких поршней 202, расположенных внутри одной из камер сгорания 118. Поршни 202 могут перемещаться вверх и вниз по вертикальной оси 152 между положениями ВМТ (TDC) и Нижней Мертвой Точки НМТ (BDC).

Перейдем к ФИГ. 3; на ней показан первый вид сбоку 300 системы 10 двигателя, демонстрирующий первый бок 110 системы 10 двигателя. Показаны разрезы двух камер сгорания 118, делающие видимыми два поршня 202, расположенные в камерах. Далее, топливные форсунки 124 показаны расположенными над камерами сгорания 118, так что каждая камера сгорания 118 содержит свою топливную форсунку. Топливные форсунки 124 могут быть соединены с топливным насосом трубопроводами 302 подачи топлива. Таким образом, трубопроводы 302 подачи топлива могут быть соединены первым концом с топливными форсунками 124 и противоположным вторым концом - с топливным насосом (не показан на ФИГ. 3).

Перейдем теперь к ФИГ. 4 и 5; на них показаны разрезы 400 и 500, соответственно, системы 10 двигателя на передней части 102 системы 10 двигателя, причем передняя крышка 141 (описанная выше со ссылкой на ФИГ. 1) снята. Таким образом, в настоящем описании ФИГ. 4 и 5 могут рассматриваться вместе. Итак, разрез системы 10 двигателя, показанный на ФИГ. 4, сделан на передней части 102 системы 10 двигателя плоскостью, параллельной плоскости, определяемой вертикальной осью 152 и поперечной осью 154. Передняя крышка 141 снята, чтобы были видны внутренние элементы системы 10 двигателя на передней части 102 системы 10 двигателя. Таким образом, элементы системы 10 двигателя, показанные на ФИГ. 4, могут располагаться непосредственно возле передней крышки 141 - и находиться внутри крышки и наружных первых шкивов 136, раскрытых выше со ссылкой на ФИГ. 1 и 3.

На первом конце 133 коленчатого вала 132 могут располагаться одна или несколько шестерен 402 коленчатого вала и шкив 403 масляного насоса. Шестерня 402 коленчатого вала и шкив 403 масляного насоса могут быть соединены с коленчатым валом 132 и могут иметь общую ось вращения с коленчатым валом 132. В частности, шкив 403 и шестерня 402 могут быть закреплены от вращения относительно коленчатого вала 132. Шкив 403 масляного насоса может также называться в настоящем описании приводной шестерней 403 масляного насоса. Таким образом, шкив 403 и шестерня 402 могут вращаться с существенно той же угловой скоростью, что и коленчатый вал 132. Так что шкив 403 масляного насоса и шестерня 402 коленчатого вала могут быть расположены концентрически относительно центральной оси вращения коленчатого вала 132. Шестерня 402 коленчатого вала может быть соединена с узлом 404 промежуточной шестерни. Шкив 403 масляного насоса может быть соединен с масляным насосом (не показан на ФИГ. 4), расположенным в масляном корыте 120, ремнем 405 масляного насоса. Таким образом, вращательное движение коленчатого вала 132 может быть передано масляному насосу ремнем 405 привода масляного насоса.

Шестерня 402 коленчатого вала может приводить узел 404 промежуточной шестерни посредством зацепления нескольких зубьев шестерни 402 коленчатого вала и нескольких зубьев 407 узла 404 промежуточной шестерни. В частности, узел 404 промежуточной шестерни может содержать промежуточную шестерню 406 и холостой шкив 408, причем промежуточная шестерня 406 содержит зубья 407. Таким образом, промежуточная шестерня 406 находится в зацеплении с первым концом 133 коленчатого вала 132. Промежуточная шестерня 406 и холостой шкив 408 могут быть интегрированы в узел 404 промежуточной шестерни. Таким образом, в некоторых примерах узел 404 промежуточной шестерни может содержать одну неразъемную деталь, которая включает промежуточную шестерню 406 и холостой шкив 408. Промежуточная шестерня 406, холостой шкив 408 и узел 404 промежуточной шестерни могут, таким образом, иметь общую ось вращения. Далее, промежуточная шестерня 406, холостой шкив 408 и узел 404 промежуточной шестерни могут быть закреплены от вращения относительно друг друга, чтобы они вращались в одном направлении и с существенно одинаковой угловой скоростью. Промежуточная шестерня 406 может иметь больший диаметр, чем холостой шкив 408. Таким образом, для данной угловой скорости узла 404 промежуточной шестерни, кромки или зубья 407 промежуточной шестерни 406 могут иметь большую линейную скорость, чем кромки шкива 408, вследствие большего диаметра промежуточной шестерни 406.

Когда коленчатый вал 132 и, соответственно, шестерня 402 коленчатого вала вращаются, зацепление зубьев шестерни 402 коленчатого вала и промежуточной шестерни 406 может заставить узел 404 промежуточной шестерни вращаться. Таким образом, узел 404 промежуточной шестерни может приводиться от вращения коленчатого вала 132 через зацепление зубьев промежуточной шестерни 406 и шестерни 402 коленчатого вала. Узел 404 промежуточной шестерни может вращаться в направлении, противоположном направлению вращения коленчатого вала 132. Таким образом, коленчатый вал 132 может вращаться в первом направлении, а узел 404 промежуточной шестерни - во втором направлении, причем второе направление противоположно первому. Например, когда коленчатый вал 132 вращается против часовой стрелки - если смотреть от передней части 102 системы 10 двигателя, узел 404 промежуточной шестерни вращается по часовой стрелке.

Далее, промежуточная шестерня 406 и узел 404 промежуточной шестерни могут вращаться медленнее (с меньшей угловой скоростью), чем шестерня 402 коленчатого вала и коленчатый вал 132. В частности, промежуточная шестерня 406 может содержать больше зубьев, чем шестерня 402 коленчатого вала, и/или может иметь больший диаметр, чем шестерня 402 коленчатого вала, и, следовательно, когда приводится шестерней 402 коленчатого вала, может вращаться медленнее, чем коленчатый вал 132,. В одном из примеров промежуточная шестерня 406 может содержать 63 зуба, а шестерня 402 коленчатого вала может содержать 45 зубьев. В других примерах промежуточная шестерня 406 может содержать больше или меньше, чем 63 зуба, и/или шестерня 402 коленчатого вала может содержать больше или меньше, чем 45 зубьев.

Далее, в некоторых примерах шаг зубьев шестерни коленчатого вала и зубьев промежуточной шестерни и/или размеры зубьев могут быть примерно одинаковыми для снижения проскальзывания шестерен 402 и 406 и сохранения зацепления этих шестерен. Таким образом, в подобных примерах промежуточная шестерня 406 может иметь больший диаметр, чем шестерня 402 коленчатого вала, для размещения большего числа зубьев. Промежуточная шестерня 406 может дополнительно или альтернативно масштабироваться для разделения промежуточной шестерни 406 и приводной шестерни 412 топливного насоса, с которой промежуточная также находится в зацеплении. Таким образом, промежуточная шестерня 406 может масштабироваться, исходя из одного или нескольких требуемых расстояний между шестерней 402 коленчатого вала и приводной шестерней 412 топливного насоса, требуемого числа зубьев промежуточной шестерни 406, числа зубьев шестерни 402 коленчатого вала, требуемого передаточного отношения или отношения скоростей промежуточной шестерни 406 и шестерни 402 коленчатого вала и т.д.

Однако в других примерах шестерня 402 коленчатого вала может иметь больший диаметр, чем промежуточная шестерня 406. Далее, в некоторых примерах шаг и/или размер зубьев шестерни коленчатого вала и зубьев промежуточной шестерни могут быть различными. В дальнейших примерах шестерня 402 коленчатого вала может содержать больше зубьев, чем промежуточная шестерня 406 и/или может вращаться медленнее, чем шестерня 402 коленчатого вала.

Промежуточная шестерня 406 может также находиться в зацеплении несколькими зубьями с приводной шестерней 412 топливного насоса. Конкретно, зубья 407 промежуточной шестерни 406 и зубья 414 приводной шестерни 412 топливного насоса могут находиться в зацеплении, чтобы вращательное движение узла 404 промежуточной шестерни приводило к вращательному движению приводной шестерни 412 топливного насоса. Приводная шестерня 412 топливного насоса может быть соединена - и может иметь общую ось вращения - с входным валом 415 топливного насоса 416. В некоторых примерах приводная шестерня 412 топливного насоса и входной вал 415 могут быть закреплены от вращения, чтобы они вращались с существенно одинаковой угловой скоростью. Входной вал 415 может приводить поршень или другой создающий давление элемент насоса 416. В одном из примеров насос 416 может содержать одиночный плунжер (например, поршень), как раскрыто ниже. Однако в других примерах насос 416 может содержать более одного плунжера или создающего давление элемента, и каждый плунжер или создающий давление элемент может приводиться от вращения входного вала 415.

Таким образом, вращательное движение входного вала 415 может быть использовано для привода насоса 416, смещения поршня насоса 416 и, тем самым, поднятия давления топлива, подаваемого в камеру сгорания 118 (не показана на ФИГ. 4). В некоторых примерах поршень насоса 416 может перемещаться поступательно вверх и вниз (например, из положения в верхней мертвой точке в положение в нижней мертвой точке и из НМТ в ВМТ) дважды за каждый полный оборот (например, 360 градусов вращения) коленчатого вала 132. Таким образом, коленчатый вал 132 может быть использован для привода насоса 416. Конкретно, вращательное движение коленчатого вала 132 может быть передано входному валу 415 насоса 416 через промежуточную шестерню 406 и приводную шестерню 412 топливного насоса, чтобы вызвать поступательное движение поршня внутри насоса 416.

Таким образом, промежуточная шестерня 406 и узел 404 промежуточной шестерни могут располагаться между коленчатым валом 132 и приводной шестерней 412 топливного насоса, отделяя вал 132 от шестерни 412. Далее, узел 404 промежуточной шестерни может располагаться вертикально над коленчатым валом 132. Таким образом, промежуточная шестерня 406 может находиться в зацеплении несколькими зубьями с первым концом 133 коленчатого вала 132 и с приводной шестерней 412 топливного насоса. Далее, коленчатый вал 132, и в частности шестерня 402 коленчатого вала, может не находиться в зацеплении с приводной шестерней 412 топливного насоса. Таким образом, шестерня 402 коленчатого вала и приводная шестерня 412 топливного насоса могут быть разделены промежуточной шестерней 406. В принципе, коленчатый вал 132 и приводная шестерня 412 топливного насоса могут физически не контактировать друг с другом. Однако крутящий момент может все же передаваться в кинематической цепи коленчатого вала 132 и приводной шестерне 412 топливного насоса через промежуточную шестерню 406 (например, от коленчатого вала 132 - на приводную шестерню 412 топливного насоса через промежуточную шестерню 406).

Приводная шестерня 412 топливного насоса может иметь примерно тот же диаметр и/или то же число зубьев, что и шестерня 402 коленчатого вала. Таким образом, в подобных примерах приводная шестерня 412 топливного насоса может иметь меньший диаметр, чем промежуточная шестерня 406, и может содержать примерно 45 зубьев. Далее, приводная шестерня 412 топливного насоса может вращаться примерно с той же угловой скоростью, что и коленчатый вал 132. Однако в других примерах приводная шестерня 412 топливного насоса может иметь больший или меньший диаметр, чем шестерня 402 коленчатого вала, может содержать больше или меньше зубьев, чем шестерня 402 коленчатого вала, и/или может вращаться с иной угловой скоростью, чем коленчатый вал 132. Далее, приводная шестерня 412 топливного насоса вращается в направлении, противоположном направлению вращения промежуточной шестерни 406. Следовательно, приводная шестерня 412 топливного насоса вращается в том же направлении, что и коленчатый вал 132.

Таким образом, боковая нагрузка на входной вал 415 топливного насоса (например, силы, воздействующие на входной вал 415 топливного насоса в радиальных направлениях относительно оси вращения вала) и на подшипники топливного насоса может быть уменьшена, сравнительно с системами, в которых для соединения коленчатого вала 132 с входным валом 415 топливного насоса используются ремни и шкивы, посредством введения промежуточной шестерни 406 в качестве механизма передачи крутящего момента между коленчатым валом 132 и входным валом 415 топливного насоса. Далее, потери на трение, возникающие между топливным насосом 416 и коленчатым валом 132, могут быть снижены, сравнительно с системами, в которых для соединения коленчатого вала 132 с входным валом 415 топливного насоса используются ремни и шкивы, путем соединения коленчатого вала 132 с входным валом 415 топливного насоса через узел 404 промежуточной шестерни. В принципе, путем уменьшения нагрузки на один или несколько подшипников топливного насоса 416 трение и износ топливного насоса 416 могут быть снижены и срок службы топливного насоса 416 может быть увеличен. Далее, посредством введения промежуточной шестерни 406 расстояние между коленчатым валом 132 и топливным насосом 416 может быть уменьшено, сравнительно с системами, в которых для соединения коленчатого вала 132 с входным валом 415 топливного насоса используются ремни и шкивы, тем самым снижаются размер, компоновочное пространство и стоимость системы 10 двигателя.

Приводной ремень 146 кулачковых валов может приводиться от узла 404 промежуточной шестерни. Конкретно, приводной ремень 146 кулачковых валов может контактировать с наружной периферической поверхностью холостого шкива 408. Таким образом, приводной ремень 146 кулачковых валов может вращаться, когда вращается узел 404 промежуточной шестерни. Следовательно, коленчатый вал 132 может приводить приводной ремень 146 кулачковых валов через узел 404 промежуточной шестерни. Конкретно, коленчатый вал 132 приводит во вращение узел 404 промежуточной шестерни посредством зацепления первого конца 133 коленчатого вала 132 и промежуточной шестерни 406, а вращение промежуточной шестерни 406 приводит в обращение приводной ремень 146 кулачковых валов через шкив 408, причем шкив 408 непосредственно соединен с промежуточной шестерней 406 так, что поворот промежуточной шестерни 406 на угол первой величины (например, в градусах) поворачивает шкив 408 на угол такой же величины. Таким образом, коленчатый вал 132 может приводить во вращение узел 404 промежуточной шестерни, а узел 404 промежуточной шестерни может приводить как приводной ремень 146 кулачковых валов, так и приводную шестерню 412 топливного насоса. Однако приводной ремень 146 кулачковых валов может не контактировать с коленчатым валом 132 (например, не иметь с ним мест соприкосновения).

Приводной ремень 146 кулачковых валов может дополнительно контактировать с наружными периферическими поверхностями шкивов 142 и 144 кулачковых валов. Конкретно, шкивы 142 и 144 кулачковых валов могут содержать наружные зубья 438, которые могут находиться в зацеплении с приводным ремнем 146 кулачковых валов. В некоторых примерах шкивы 142 и 144 могут содержать примерно 21 зуб каждый. Однако в других примерах шкивы 142 и 144 могут, каждый, содержать больше или меньше, чем 21 зуб. Числа зубьев на шкивах 142 и 144 и/или размеры шкивов 142 и 144 могут быть выбраны для получения передаточного отношения 2:1 между коленчатым валом 132 и шкивами 142 и 144, чтобы шкивы 142 и 144 и кулачковые валы совершали один полный оборот на каждый два полных оборота коленчатого вала 132. Полный оборот может быть определен как поворот на 360 градусов. Таким образом, кулачковые валы и шкивы 142 и 144 могут совершать поворот на 360 градусов на каждые 720 градусов вращения коленчатого вала.

Итак, вращение узла 404 промежуточной шестерни в силу вращения коленчатого вала 132 может приводить в обращение приводной ремень 146 кулачковых валов, который, в свою очередь, может приводить во вращение шкивы 142 и 144 кулачковых валов. Шкивы 142 и 144 кулачковых валов могут иметь общую ось вращения с соответствующими кулачковыми валами. В частности, шкив 142 впускного кулачкового вала может иметь общую ось вращения с впускным кулачковым валом 448, а шкив 144 выпускного кулачкового вала может иметь общую ось вращения с выпускным кулачковым валом 148. Шкив 142 впускного кулачкового вала может быть закреплен от вращения относительно впускного кулачкового вала 448, чтобы шкив 142 кулачкового вала и кулачковый вал 448 вращались примерно с одной угловой скоростью, и/или шкив 144 выпускного кулачкового вала может быть закреплен от вращения относительно выпускного кулачкового вала 148, чтобы шкив 144 кулачкового вала и кулачковый вал 148 вращались примерно с одной угловой скоростью. Однако в других примерах может быть введена система изменения фаз газораспределения для регулировки скорости шкивов 142 и 144 относительно соответственных кулачковых валов 148 и 448 (при этом, например, увеличивают или уменьшают частоту вращения кулачкового вала 148 и/или кулачкового вала 448 относительно частоты вращения шкива 142 и/или шкива 144, соответственно). Как показано в примере ФИГ. 4, кулачковые валы 148 и 448 и шкивы 142 и 144 кулачковых валов могут располагаться вертикально над узлом 404 промежуточной шестерни.

Таким образом, ремень 146 может соединять узел 404 промежуточной шестерни со шкивами 142 и 144 кулачковых валов. Ремень 146 может быть непосредственно соединен с холостым шкивом 408 и не соединен с коленчатым валом 132. В принципе, вращательного движения коленчатого вала 132 может передаваться вначале узлу 404 промежуточной шестерни и затем от узла 404 промежуточной шестерни - на шкивы 142 и 144 кулачковых валов ремнем 146. Ремень 146 может образовывать замкнутую петлю вокруг наружных поверхностей холостого шкива 408 и шкивов 142 и 144 кулачковых валов. В принципе, линейные скорости шкивов 142 и 144 кулачковых валов на радиусе наружных кромок или зубьев шкивов 142 и 144 могут быть примерно такими же, как линейная скорость холостого шкива 408 на радиусе его наружной поверхности. Далее, шкивы 142 и 144 кулачковых валов могут вращаться в том же направлении, что и узел 404 промежуточной шестерни, так как обращающийся ремень 146 соединяет шкивы 142 и 144 с узлом 404 промежуточной шестерни. В принципе, шкивы 142 и 144 кулачковых валов могут вращаться в направлении, противоположном направлению вращения коленчатого вала. Таким образом, коленчатый вал 132 может вращаться в первом направлении, а узел 404 промежуточной шестерни и шкивы 142 и 144 могут вращаться во втором направлении, причем второе направление противоположно первому направлению. Например, когда коленчатый вал 132 вращается против часовой стрелки, если смотреть от передней части 102 системы 10 двигателя, шкивы 142 и 144 вращаются по часовой стрелке.

Система 10 двигателя может дополнительно содержать натяжное устройство 410. Как показано в примере ФИГ. 4, натяжное устройство 410 может располагаться вертикально над узлом 404 промежуточной шестерни. Натяжное устройство 410 может быть поворотным и может быть смещено, для поворота в некотором направлении, смещающим элементом (например, пружиной). В примере ФИГ. 4 смещающий элемент натяжного устройства 410 может смещать натяжное устройство 410 для поворота против часовой стрелки, если смотреть от передней части 102 системы 10 двигателя. В принципе, натяжное устройство 410 может воздействовать поперечной силой влево (например, в положительном направлении поперечной оси 154) на ремень 146, а ремень 146 может соответственно воздействовать нормальной силой на натяжное устройство 410 в направлении, противоположном этой поперечной силе (например, вправо, в отрицательном направлении поперечной оси 154). Поперечная сила, которой на ремень 146 воздействует натяжное устройство 410, может натягивать ремень 146 на шкиве 142, шкиве 144 и холостом шкиве 408. Таким образом, натяжное устройство 410 может поддерживать натяжение ремня 146 на примерно постоянном уровне. Натяжное устройство 410 может контактировать с первой, наружной поверхностью 411 ремня 146, тогда как шкивы 142 и 144 и холостой шкив 408 могут контактировать с противолежащей второй, внутренней поверхностью 413 ремня 146.

Вследствие большего диаметра и/или большего числа зубьев, сравнительно с шестерней 402 коленчатого вала, промежуточная шестерня 406 может вращаться с меньшей угловой скоростью, чем коленчатый вал 132. В принципе, будучи соединен с узлом 404 промежуточной шестерни, ремень 146 может обращаться с меньшей скоростью, чем он обращался бы, будучи соединен с коленчатым валом 132. Так как скорость ремня 146 может быть уменьшена, диаметр шкивов 142 и 144 кулачковых валов также может быть уменьшен в варианте осуществления системы двигателя, показанном на ФИГ. 4, в сравнении с системой двигателя, в которой, для получения требуемого отношения угловых скоростей коленчатого вала 132 и шкивов 142 и 144 кулачковых валов, ремень кулачковых валов соединяется непосредственно с коленчатым валом 132. Например, требуемое отношение угловых скоростей коленчатого вала 132 и шкивов 142 и 144 кулачковых валов может быть примерно 2:1, чтобы шкивы 142 и 144 кулачковых валов и кулачковые валы 148 и 448 совершали примерно один полный оборот на каждые два полных оборота коленчатого вала 132. Однако следует понимать, что в других примерах требуемое отношение угловых скоростей может быть больше или меньше, чем 2:1. Путем уменьшения диаметра шкивов 142 и 144 кулачковых валов общий размер, компоновочное пространство и стоимость системы 10 двигателя могут быть снижены, в сравнении с системой, в которой ремень кулачковых валов соединен непосредственно с коленчатым валом 132. В некоторых примерах диаметры шкивов 142 и 144 кулачковых валов могут быть примерно одинаковыми. Однако в других примерах диаметры шкивов 142 и 144 кулачковых валов могут быть различными.

Система 10 двигателя может дополнительно содержать систему рециркуляции отработавших газов РОГ (EGR), как показано на ФИГ. 9-12 и раскрыто ниже. В частности, система 10 двигателя может содержать систему Рециркуляции Отработавших Газов Высокого Давления РОГ ВД (HP-EGR), в которой отработавшие газы текут через выпускной трубопровод, образованный внутри головки цилиндров, через узел РОГ (EGR), охладитель РОГ (EGR) и к точке ниже по потоку от компрессора турбонагнетателя во впускном воздуховоде 122. Дополнительно или альтернативно, система 10 двигателя может содержать систему РОГ Низкого Давления РОГ НД (LP-EGR), в которой канал РОГ НД (LP-EGR) соединяет выпускной трубопровод ниже по потоку от турбины турбонагнетателя с точкой выше по потоку от компрессора турбонагнетателя во впускном воздуховоде 122. Таким образом, отработавшие газы могут быть возвращены во впускной воздуховод 122. Впускной воздуховод 122 показан на ФИГ. 4 как содержащий впускной дроссель 418, который может регулировать расход воздуха в систему 10 двигателя.

Канал 420 РОГ (EGR) может соединять охладитель 424 РОГ (EGR) с воздухозаборником двигателя. Конкретно, в тех примерах, где система РОГ (EGR) выполнена в виде системы РОГ ВД (HP-EGR), например, в примере, показанном на ФИГ. 4 и ФИГ. 9-12, канал 420 РОГ (EGR) может быть соединен с впускным коллектором 422. Впускной коллектор 422 может быть встроенным. Впускной коллектор 422 направляет всасываемые газы из впускного воздуховода 122 в каждую из камер сгорания 118 (не показаны на ФИГ. 4). Система РОГ (EGR) содержит охладитель 424 РОГ (EGR) для охлаждения отработавших газов, которые возвращают во впускной коллектор 422. Конкретно, охладитель 424 РОГ (EGR) может располагаться выше по потоку от канала 420 РОГ (EGR) для охлаждения отработавших газов по пути во впускной коллектор 422.

Перейдем теперь к ФИГ. 6; на ней показан разрез 600 на виде сбоку системы 10 двигателя со второго бока 112 системы 10. Таким образом, разрез системы 10 двигателя, показанный на ФИГ. 6, сделан со второго бока 112 системы 10 плоскостью, параллельной плоскости, определяемой вертикальной осью 152 и продольной осью 156. В принципе, внутренние элементы системы 10 двигателя со второго бока 112 системы 10 видны (т.е. показаны) на ФИГ. 6.

Как показано на ФИГ. 6, шкив 138 водяного насоса может располагаться впереди шестерни 402 коленчатого вала (например, в отрицательном направлении продольной оси 156 от шестерни 402 коленчатого вала), ремня 405 масляного насоса, шкива 403 масляного насоса и т.д. Далее, ремень 405 масляного насоса и шкив 403 масляного насоса могут располагаться непосредственно перед шестерней 402 коленчатого вала. Таким образом, шестерня 402 коленчатого вала может располагаться за ремнем 405 масляного насоса, шкивом 403 масляного насоса и шкивом 138 водяного насоса. Однако шестерня 402 коленчатого вала, промежуточная шестерня 406 и приводная шестерня 412 топливного насоса могут быть соосны друг с другом вдоль продольной оси 156. Таким образом, шестерня 402 коленчатого вала, промежуточная шестерня 406 и приводная шестерня 412 топливного насоса могут располагаться параллельно друг другу в одной плоскости, параллельной плоскости, определяемой вертикальной осью 152 и поперечной осью 154. Следовательно, оси вращения приводной шестерни 412 топливного насоса, шестерни 402 коленчатого вала и промежуточной шестерни 406 могут быть параллельны друг другу (например, могут идти в одном направлении). Благодаря расположению шестерен 402, 412 и 406 в одной плоскости, длина системы 10 двигателя вдоль продольной оси 156 может быть уменьшена, сравнительно с системами, в которых насос 416 приводится ремнем или цепью. В принципе, размер, компоновочное пространство и/или стоимость системы 10 двигателя могут быть уменьшены.

Далее, как показано на ФИГ. 6, приводная шестерня 412 топливного насоса и топливный насос 416 могут располагаться вертикально над коленчатым валом 132. Дополнительно или альтернативно, топливный насос 416 может располагаться за первым концом 133 коленчатого вала 132 и/или за шестерней 402 коленчатого вала, промежуточной шестерней 406 и приводной шестерней 412 топливного насоса. Далее, топливный насос 416 может располагаться под впускным коллектором 422 (показанным и раскрытым выше со ссылкой на ФИГ. 4) и под шкивами 142 и 144 кулачковых валов. Топливный насос 416 может располагаться под охладителем 424 РОГ (EGR).

Далее, как показано на ФИГ. 6, холостой шкив 408 (закрыт на ФИГ. 6 надетым на холостой шкив 408 приводным ремнем 146 кулачковых валов), шкив 403 масляного насоса, ремень 405 масляного насоса и приводной ремень 146 кулачковых валов - все лежат в одной плоскости на передней части 102 системы 10 двигателя. Таким образом, холостой шкив 408, шкив 403 масляного насоса, ремень 405 масляного насоса и приводной ремень 146 кулачковых валов могут располагаться параллельно друг другу в одной плоскости, параллельной плоскости, определяемой вертикальной осью 152 и поперечной осью 154. Другими словами, холостой шкив 408, шкив 403 масляного насоса, ремень 405 масляного насоса и приводной ремень 146 кулачковых валов могут располагаться на одной и той же отметке продольной оси 156. Далее, оси вращения холостого шкива 408, шкива 403 масляного насоса, ремня 405 масляного насоса и приводного ремня 146 кулачковых валов могут быть параллельны друг другу.

На ФИГ. 6 также показаны два поршня 202, связанные с коленчатым валом 132 соответствующими соединительными штоками 604. Коленчатый вал 132 может содержать коренные шейки 602 и противовесы 606. Противовесы 606 могут снижать амплитуды одной или нескольких мод колебаний коленчатого вала 132 (например, движений коленчатого вала 132 в различных направлениях, с различными частотами и т.д.), когда вращательное движение коленчатого вала 132 преобразуется в поступательное движение поршней 202.

Перейдем теперь к ФИГ. 7 и 8; на них показаны в аксонометрии виды сбоку 700 и 800, соответственно, передней части 102 системы 10 двигателя. Таким образом, на ФИГ. 7 и 8 изображены элементы на передней части 102 системы 10 двигателя, показанной ранее на ФИГ. 4 и 5, где передняя крышка 141 снята, чтобы были видны внутренние элементы системы 10 двигателя на передней части 102. В принципе, ФИГ. 7 и 8 могут в настоящем описании рассматриваться вместе.

Как показано на ФИГ. 8, шкивы 142 и 144 кулачковых валов могут располагаться вертикально над одним или несколькими следующими элементами: топливным насосом 416, узлом 404 промежуточной шестерни, натяжным устройством 410, приводной шестерней 412 топливного насоса и/или коленчатым валом 132. Далее, холостой шкив, шкив 403 масляного насоса, ремень 405 масляного насоса, приводной ремень 146 кулачковых валов и шкивы 142 и 144 кулачковых валов - все расположены в одной плоскости на передней части 102 системы 10 двигателя. Таким образом, холостой шкив 408, шкив 403 масляного насоса, ремень 405 масляного насоса, приводной ремень 146 кулачковых валов и шкивы 142 и 144 кулачковых валов могут располагаться параллельно друг другу в одной плоскости, причем эта плоскость может быть параллельна плоскости, определяемой вертикальной осью 152 и поперечной осью 154. Другими словами, холостой шкив 408, шкив 403 масляного насоса, ремень 405 масляного насоса, приводной ремень 146 кулачковых валов и шкивы 142 и 144 кулачковых валов могут располагаться на одной и той же отметке продольной оси 156. Далее, оси вращения холостого шкива 408, шкива 403 масляного насоса, ремня 405 масляного насоса, приводного ремня 146 кулачковых валов и шкивов 142 и 144 кулачковых валов могут быть параллельны друг другу.

Далее, топливный насос 416 может располагаться под впускным коллектором 422. Таким образом, путем соединения топливного насоса 416 с коленчатым валом 132 через приводную шестерню (например, промежуточную шестерню 406) расстояние между топливным насосом 416 и коленчатым валом 132 может быть уменьшено, сравнительно с примерами, в которых топливный насос 416 соединен с коленчатым валом 132 ремнем или цепью. В принципе, топливный насос 416 может располагаться под шкивами 142 и 144 кулачковых валов, а не над шкивами 142 и 144, как может быть в тех примерах, где топливный насос 416 приводится шкивом или ремнем. В принципе, высота системы 10 двигателя по вертикальной оси может быть уменьшена путем привода топливного насоса 416 через приводную шестерню (например, промежуточную шестерню 406), сравнительно с примерами, в которых топливный насос 416 приводится ремнем.

На ФИГ. 9 представлен разрез головки 114 цилиндров и показаны пути течения отработавших газов и охлаждающей жидкости через головку 114 цилиндров к узлу 900 РОГ (EGR). Головка 114 цилиндров содержит несколько каналов, образованных внутри головки 114 цилиндров. Конкретно, головка 114 цилиндров содержит внутренний выпускной канал 902 для протекания отработавших газов в узел 900 РОГ (EGR) и внутренний канал 904 для протекания охлаждающей жидкости в узел 900 РОГ (EGR).

Внутренний выпускной канал 902 получает отработавшие газы (например, продукты горения топлива и воздух) из одного или нескольких цилиндров 118 и направляет отработавшие газы через головку 114 цилиндров к узлу 900 РОГ (EGR). В примере системы 10 двигателя, раскрытой в настоящем описании со ссылкой на ФИГ. 1-18, выхлопной коллектор 128 представляет собой наружный выхлопной коллектор, соединенный с головкой 114 цилиндров крепежными элементами (например, болтами) и выполненный для провода отработавших газов из нескольких выпускных отверстий цилиндров 118 к наружному выхлопному отверстию 1702 (например, наружному по отношению к внутренней части головки 114 цилиндров, как показано на ФИГ. 17).

Внутренний выпускной канал 902 может быть соединен (например, образован вместе) с одним или несколькими выпускными отверстиями, внутренними для головки 114 цилиндров, чтобы часть отработавших газов, текущих из одного или нескольких выпускных отверстий, не текла через выхлопной коллектор 128. Вместо этого, часть отработавших газов, как раскрыто выше, может течь через внутренний выпускной канал 902 к узлу 900 РОГ (EGR), как показано на примере пути 916 течения отработавших газов. В этой конфигурации внутренний выпускной канал 902 получает часть отработавших газов непосредственно из выпускных отверстий цилиндров 118. В других примерах отработавшие газы могут вместо этого течь из одного или нескольких выхлопных каналов выхлопного коллектора 128 во внутренний выпускной канал 902. В подобных примерах внутренний выпускной канал 902 может образовывать порт впуска-выпуска (например, отверстие) на наружной поверхности головки 114 цилиндров (например, наружной по отношению к внутренней части головки 114 цилиндров). Этот порт впуска-выпуска может быть соединен с одним или несколькими выхлопными каналами для пропуска отработавших газов из выхлопных каналов через порт впуска-выпуска во внутренний выпускной канал 902. В других примерах выхлопной коллектор 128 может вместо этого быть Внутренним Выхлопным Коллектором ВВК (IEM) и может находиться целиком внутри (например, может быть образован внутри) головки 114 цилиндров. Конкретно, каналы ВВК (IEM) могут быть образованы внутренними поверхностями головки 114 цилиндров и могут проходить внутри головки 114 цилиндров, соединяясь с выпускными отверстиями цилиндров 118. В подобных примерах внутренний выпускной канал 902 может быть соединен с одним или несколькими выхлопными каналами (например, образован вместе с ними), чтобы принять часть отработавших газов из одного или нескольких соответствующих цилиндров 118. В дальнейших примерах внутренний выпускной канал 902 может комбинированно получать отработавшие газы непосредственно от выпускных отверстий и из выхлопного коллектора (например, через выхлопные каналы).

Узел 900 РОГ (EGR) содержит клапан 905 РОГ (EGR), расположенный во внутренней части 952 корпуса 950 узла 900 РОГ (EGR) и на пути потока отработавших газов (например, на пути потока 916 отработавших газов) из внутреннего выпускного канала 902. Клапан 905 РОГ (EGR) расположен ниже по потоку от входа 906 РОГ (EGR), образованного наружной поверхностью корпуса 950, причем вход 906 РОГ (EGR) корпуса 950 непосредственно соединен с выходом 910 РОГ (EGR) головки 114 цилиндров. Клапан 905 РОГ (EGR) может быть нормально закрытым клапаном и может быть переведен приводом клапана (например, соленоидом, гидравлическим приводом и т.д.) в открытое положение, закрытое положение и несколько промежуточных положений между открытым и закрытым. Регулировкой величины открытия клапана 905 РОГ (EGR) можно регулировать расход отработавших газов из внутреннего выпускного канала 902 через узел 900 РОГ (EGR). Например, увеличение величины открытия может увеличить расход отработавших газов, а уменьшение величины открытия может уменьшить расход отработавших газов.

В одном из примеров положение клапана 905 РОГ (EGR) можно регулировать с помощью электронного контроллера (например, компьютерной системы) системы 10 двигателя. Контроллер получает сигналы от различных датчиков системы 10 двигателя и использует различных исполнительные механизмы системы 10 для регулировки работы двигателя, исходя из полученных сигналов и инструкций, хранящихся в памяти контроллера. Например, регулировка расхода отработавших газов через клапан 905 РОГ (EGR) может включать использование привода клапана 905 РОГ (EGR) для регулировки величины открытия этого клапана. В одном из примеров контроллер может определять управляющий сигнал, посылаемый на привод клапана; например, амплитуда сигнала определяется в зависимости от расхода отработавших газов через клапан 905 РОГ (EGR). Расход отработавших газов через клапан РОГ (EGR) может быть замерен или определен исходя из условий работы, например, частоты вращения двигателя и/или положения клапана 905 РОГ (EGR). Контроллер может определять упомянутую амплитуду, непосредственно учитывая величину расхода, например, увеличивая амплитуду для увеличения расхода (например, увеличивая величину открытия клапана 905 РОГ (EGR)). Альтернативно, контроллер может определять амплитуду на основе расчета с использованием таблицы преобразования, в которой на входе расход, а на выходе амплитуда сигнала.

Внутренний канал 904 охлаждающей жидкости может располагаться параллельно или последовательно другим каналам охлаждающей жидкости, образованным внутри головки 114 цилиндров внутренними поверхностями головки. Охлаждающая жидкость (например, охлаждающая жидкость двигателя) может течь внутри головки 114 цилиндров через внутренний канал 904 охлаждающей жидкости и к узлу 900 РОГ (EGR), как показано на примере пути 914 потока охлаждающей жидкости. Охлаждающая жидкость течет из внутреннего канала 904 охлаждающей жидкости через корпус 950 узла 900 РОГ (EGR) в охладитель 424 РОГ (EGR). Отработавшие газы и охлаждающая жидкость не смешиваются и не встречаются внутри корпуса 950 узла 900 РОГ (EGR). Внутренний канал 904 охлаждающей жидкости имеет выход 912 охлаждающей жидкости на наружной поверхности головки 114 цилиндров, и этот выход 912 охлаждающей жидкости гидравлически соединен с входом 908 охлаждающей жидкости узла 900 РОГ (EGR). В примере, показанном на ФИГ. 9, узел 900 РОГ (EGR) непосредственно соединен с наружной поверхностью головки 114 цилиндров у выхода 912 охлаждающей жидкости и выхода 910 РОГ (EGR), так что никаких дополнительных каналов - ни каналов охлаждающей жидкости, ни каналов отработавших газов, наружных относительно головки 114 цилиндров, нет между выходом 912 охлаждающей жидкости и входом 908 охлаждающей жидкости или между выходом 910 РОГ (EGR) и входом 906 РОГ (EGR). Благодаря непосредственному соединению узла 900 РОГ (EGR) с головкой 114 цилиндров и направлению таким образом отработавших газов и охлаждающей жидкости через головку цилиндров в узел 900 РОГ (EGR), количество наружных относительно головки 114 каналов охлаждающей жидкости и/или каналов отработавших газов может быть снижено и размер системы 10 двигателя может быть уменьшен.

Узел 900 РОГ (EGR) гидравлически соединен с охладителем 424 РОГ (EGR), так что охлаждающая жидкость, текущая в узел 900 РОГ (EGR) (например, по пути 914 потока охлаждающей жидкости), направляется в каналы охлаждающей жидкости охладителя 424 РОГ (EGR), а отработавшие газы, текущие в узел 900 РОГ (EGR) (например, по пути потока 916 отработавших газов), направляется в обводной канал и/или накопительную емкость охладителя 424 РОГ (EGR), как раскрыто ниже со ссылкой на ФИГ. 10-12.

На ФИГ. 10-12 показан на различных видах охладитель 424 РОГ (EGR). Конкретно, на ФИГ. 10 показан вид наружной части охладителя 424 РОГ (EGR) (например, наружные поверхности, образованные корпусом 1044 охладителя 424 РОГ (EGR)); на ФИГ. 11 показан вид охладителя 424 РОГ (EGR) в плоскости первого разреза, параллельной вертикальной оси 152 и поперечной оси 154 и расположенной у входного конца 1042 охладителя 424 РОГ (EGR); и на ФИГ. 12 показан вид охладителя 424 РОГ (EGR) в плоскости второго разреза, параллельной плоскости первого разреза и расположенной у выходного конца 1040 охладителя 424 РОГ (EGR). Входной конец 1042 и выходной конец 1040 расположены на противолежащих концах по центральной оси 1030 охладителя 424 РОГ (EGR). Отработавшие газы могут течь из узла 900 РОГ (EGR), соединенного с головкой 114 цилиндров (как раскрыто выше со ссылкой на ФИГ. 9), в накопительную емкость 1100, образованную внутренними объемами 1046 корпуса 1044, через порт впуска-выпуска 1104, расположенный у входного конца 1042. Отработавшие газы могут быть охлаждены теплопередачей (например, передачей тепловой энергии) от отработавших газов - охлаждающей жидкости (например, охлаждающей жидкости двигателя), протекающей по одному или нескольким каналам охлаждающей жидкости (не показаны), окружающим периметр накопительной емкости 1100. Эти каналы охлаждающей жидкости образованы внутренними объемами 1046 корпуса 1044 и гидравлически отделены от накопительной емкости 1100, чтобы охлаждающая жидкость и отработавшие газы не смешивались и/или не встречались внутри охладителя 424 РОГ (EGR).

Охлаждающая жидкость может втекать в каналы охлаждающей жидкости охладителя РОГ (EGR) через один или несколько входов охлаждающей жидкости, расположенных у входного конца 1042 охладителя 424 РОГ (EGR). В примере, показанном на ФИГ. 10-12 и раскрытом в настоящем описании, входной конец 1042 содержит первый вход 1002 охлаждающей жидкости, второй вход 1004 охлаждающей жидкости и третий вход 1006 охлаждающей жидкости, расположенные вокруг центральной оси 1030 на радиусе наружной части охладителя 424 РОГ (EGR). Входы охлаждающей жидкости (например, первый вход 1002, второй вход 1004 и третий вход 1006 охлаждающей жидкости) гидравлически связаны с внутренним каналом 904 охлаждающей жидкости головки 114 цилиндров через узел 900 РОГ (EGR). Первый вход 1002 охлаждающей жидкости образован в виде отверстия в первом фланце 1008 корпуса 1044, второй вход 1004 охлаждающей жидкости образован в виде отверстия во втором фланце 1010 корпуса 1044 и третий вход 1006 охлаждающей жидкости образован в виде отверстия в третьем фланце 1012 корпуса 1044. Первый фланец 1008, второй фланец 1010 и третий фланец 1012, каждый, непосредственно соединен с узлом 900 РОГ (EGR) несколькими крепежными элементами 1014 (например, болтами), чтобы первый вход 1002 охлаждающей жидкости, второй вход 1004 охлаждающей жидкости и третий вход 1006 охлаждающей жидкости гидравлически соединялись с соответствующими выходами охлаждающей жидкости узла 900 РОГ (EGR).

В одном из примеров охлаждающая жидкость течет из внутреннего канала 904 охлаждающей жидкости головки 114 цилиндров, в узел 900 РОГ (EGR) и в каналы охлаждающей жидкости охладителя 424 РОГ (EGR) через входы охлаждающей жидкости, описанные выше. Охлаждающая жидкость может отводить тепловую энергию от отработавших газов внутри охладителя 424 РОГ (EGR) и может затем вытекать из охладителя 424 РОГ (EGR) через выход 1022 охлаждающей жидкости, чтобы вернуться в систему 10 двигателя (например, вернуться охлажденной через радиатор, гидравлически связанный с выходом 1022 охлаждающей жидкости, - и/или закачанной обратно в головку 114 цилиндров). В одном из примеров охлаждающая жидкость, вытекающая из охладителя 424 РОГ (EGR) через выход 1022 охлаждающей жидкости, может быть направлена по одному или нескольким наружным каналам охлаждающей жидкости в сердцевину подогревателя. Вследствие непосредственного соединения входов охлаждающей жидкости (например, первого входа 1002, второго входа 1004 и третьего входа 1006 охлаждающей жидкости) с корпусом 950 узла 900 РОГ (EGR), только каналы, соединенные с выходом 1022 охлаждающей жидкости, представляют собой наружные каналы охлаждающей жидкости, входящие в систему 10 двигателя. Путем уменьшения числа наружных каналов охлаждающей жидкости может быть уменьшен общий размер системы 10 двигателя.

Охладитель 424 РОГ (EGR) содержит обводной канал 1102, выполненный так, чтобы направлять отработавшие газы через охладитель 424 РОГ (EGR) и снижать количество тепловой энергии, передаваемой отработавшими газами охлаждающей жидкости, протекающей по каналам охлаждающей жидкости.

Обводной канал 1102 проходит во внутреннем объеме 1046 охладителя 424 РОГ (EGR) от входного конца 1042 к выходному концу 1040 и расположен в стороне от каналов охлаждающей жидкости охладителя 424 РОГ (EGR). В этой конфигурации количество тепла, передаваемого отработавшими газами, протекающими через обводной канал 1102, охлаждающей жидкости, может быть уменьшено, по сравнению с количеством тепла, передаваемого охлаждающей жидкости отработавшими газами, протекающими внутри накопительной емкости 1100.

Отработавшие газы, текущие через накопительную емкость 1100, могут вытекать из охладителя 424 РОГ (EGR) через первый выхлопной выход 1016 и/или второй выхлопной выход 1020. Первый выхлопной выход 1016 и/или второй выхлопной выход 1020 могут, каждый, быть гидравлически соединены с впускным коллектором 422 (например, через канал 420 РОГ (EGR), соединенный с первым выхлопным выходом 1016) для смешивания отработавших газов из охладителя 424 РОГ (EGR) с всасываемым воздухом, втекающим во впускной коллектор 422 по пути в цилиндры 118. Кроме того, отработавшие газы, текущие через обводной канал 1102, могут вытекать из первого выхлопного выхода 1016. Но для направления потока отработавших газов из обводного канала 1102 в первый выхлопной выход 1016, охладитель 424 РОГ (EGR) содержит дефлектор 1200, охватывающий периметр первого выхлопного выхода 1016 во внутреннем объеме 1046 корпуса 1044 охладителя 424 РОГ (EGR). Дефлектор 1200 образует неполностью замкнутый объем, гидравлически соединенный как с обводным каналом 1102, так и с накопительной емкостью 1100, и выполненный для направления отработавших газов из обводного канала 1102 в первый выхлопной выход 1016. Благодаря направлению отработавших газов таким образом через дефлектор 1200, подача отработавших газов рециркуляции в накопительную емкость 1100 из обводного канала 1102 может быть уменьшена.

На ФИГ. 13-14 показаны различные разрезы нескольких всасывающих труб, входящих во впускной коллектор 422. Конкретно, на ФИГ. 13 показан разрез впускного коллектора 422, демонстрирующий относительное расположение спиральных всасывающих труб и неспиральных всасывающих труб впускного коллектора 422, а на ФИГ. 14 показан разрез всасывающих труб, соединенных с впускными окнами двух цилиндров 118 системы 10 двигателя. Главный впускной вход 1316 впускного коллектора 422 расположен по центральной оси 1390 "впускного коллектора 422 и гидравлически соединен с каждой из всасывающих труб.

На ФИГ. 13 показано относительное расположение цилиндров 118 в схеме рядного двигателя I-4 системы 10. Например, первый цилиндр 1350 и четвертый цилиндр 1356 могут называться в настоящем описании наружными или крайними цилиндрами, а второй цилиндр 1352 и третий цилиндр 1354 могут в настоящем описании называться внутренними цилиндрами, причем внутренние цилиндры расположены между двух наружных цилиндров вдоль оси 1318. На ФИГ. 14 показан с увеличением вид рабочих зон цилиндров (для примера показаны второй цилиндр 1352 и третий цилиндр 1354).

Впускной коллектор 422, входящий в систему 10 двигателя, представляет собой встроенный впускной коллектор с всасывающими трубами (например, впускными каналами), образованными внутренними поверхностями головки 114 цилиндров. Всасывающие трубы включают как спиральные, так и неспиральные всасывающие трубы, в поочередном расположении относительно цилиндров 118. Например, первый цилиндр 1350 соединен с первой неспиральной трубой 1300 и первой спиральной трубой 1302, второй цилиндр 1352 соединен со второй неспиральной трубой 1304 и второй спиральной трубой 1306, третий цилиндр 1354 соединен с третьей спиральной трубой 1308 и третьей неспиральной трубой 1310 и четвертый цилиндр 1356 соединен с четвертой спиральной трубой 1312 и четвертой неспиральной трубой 1314.

При таком расположении, трубы, соединенные с первым цилиндром 1350 и вторым цилиндром 1352, расположены кососимметрично, по сравнению с трубами, соединенными с третьим цилиндром 1354 и четвертым цилиндром 1356. Конкретно, трубы, соединенные с первым цилиндром 1350 и вторым цилиндром 1352, образуют первую группу 1370 труб, а трубы, соединенные с третьим цилиндром 1354 и четвертым цилиндром 1356, образуют вторую группу 1372 труб, причем трубы первой группы 1370 расположены напротив труб второй группы 1372. Например, в направлениях от центральной оси 1390 наружу (например, в радиальных направлениях) первая группа 1370 труб и вторая группа 1372 труб, каждая, включает спиральные трубы, расположенные у центральной оси 1390 (например, вторую спиральную трубу 1306 и третью спиральную трубу 1308, соответственно), за которыми первым слоем в направлениях наружу идут неспиральные трубы (например, 1304 и 1310, соответственно), далее вторым слоем в направлениях наружу идут спиральные трубы (например, 1302 и 1312, соответственно) и далее третьим слоем в направлениях наружу идут неспиральные трубы (1300 и 1314, соответственно). В вариантах осуществления с иным числом и/или расположением цилиндров двигателя всасывающие трубы расположены аналогично (например, первая группа труб расположена по другую сторону центральной оси от второй группы труб и включает противоположное расположение труб, по сравнению со второй группой труб).

Спиральные трубы (например, 1302, 1306, 1308 и 1312) сформированы для увеличения завихрения (например, турбулентности) всасываемого воздуха, текущего через спиральные трубы в соответствующие, соединенные с ними цилиндры 118, в большей степени, чем неспиральные трубы (например, 1300, 1304, 1310, 1314). В одном из примеров спиральные трубы могут быть образованы в форме спирали (например, образованы в виде труб, закрученных вокруг направления течения воздуха через трубы), а неспиральные трубы могут быть образованы в приблизительно цилиндрической форме (например, гладкой, не закрученной). В других примерах спиральные трубы и/или неспиральные трубы могут быть иной формы. Однако во всех примерах спиральные трубы сформированы для увеличения завихрения всасываемого воздуха в большей степени, чем неспиральные трубы. Таким образом, степень смешения топлива и всасываемого воздуха в цилиндрах 118 при впрыске топлива в цилиндры 118 топливными форсунками 124 может быть увеличена, что увеличивает эффективность сгорания топлива с всасываемым воздухом в цилиндрах 118 (например, уменьшает количество несгоревшей топливовоздушной смеси в цилиндрах 118).

На ФИГ. 14 показан с увеличением вид второго цилиндра 1352 и третьего цилиндра 1354, демонстрирующий относительное расположение впускных отверстий, выпускных отверстий и запальных свеч, соединенных с цилиндрами 1352 и 1354. Например, второй цилиндр 1352 содержит выпускные отверстия 1408 и 1410, впускные отверстия 1430 и 1432 и запальную свечу 1404. Третий цилиндр 1354 содержит выпускные отверстия 1412 и 1414, впускные отверстия 1434 и 1436 и запальную свечу 1406. Впускное отверстие 1430 и впускное отверстие 1432 второго цилиндра 1352 соединены со второй неспиральной трубой 1304 и второй спиральной трубой 1306 (соответственно) первой группы 1370 труб. Впускное отверстие 1434 и впускное отверстие 1436 соединены с третьей спиральной трубой 1308 и третьей неспиральной трубой 1310 (соответственно) второй группы 1372 труб. Запальная свеча 1404, связанная со вторым цилиндром 1352, отходит вниз во второй цилиндр 1352 от головки 114 цилиндров в средней точке второго цилиндра 1352. Аналогично, запальная свеча 1406, связанная с третьим цилиндром 1354, отходит вниз в третий цилиндр 1354 от головки 114 цилиндров в средней точке третьего цилиндра 1354. В других цилиндрах, входящих в систему 10 двигателя, расположение запальных свеч аналогично (например, в первом цилиндре 1350 и четвертом цилиндре 1356).

Для снижения вероятности попадания топлива, впрыснутого топливными форсунками 124, на запальные свечи (например, на запальные свечи 1404 и 1406), а также для приспособления к чередующемуся расположению всасывающих труб и увеличенной степени завихрения всасываемого воздуха, как раскрыто выше, топливные форсунки 124 могут располагаться под разными углами относительно друг друга (например, создавая различные формы и/или направления струй), как раскрыто ниже со ссылкой на ФИГ. 15-16.

На ФИГ. 15 показан вид двух приводимых для примера топливных форсунок, соединенных с системой 10 двигателя, а на ФИГ. 16 показано относительное расположение топливных форсунок 124, причем система 10 двигателя не показана для ясности иллюстрации. Положение каждой топливной форсунки показано с привязкой коси 1318, отмеченной на ФИГ. 13-16.

Первая топливная форсунка 1616 содержит электромагнитный клапан 1612 и гидравлически соединена с топливопроводом 1504, обратным топливопроводом 1608 и первым цилиндром 1350. Вторая топливная форсунка 1500 содержит электромагнитный клапан 1508 и гидравлически соединена с топливопроводом 1504, обратным топливопроводом 1512 и вторым цилиндром 1352. Третья топливная форсунка 1502 содержит электромагнитный клапан 1510 и гидравлически соединена с топливопроводом 1506, обратным топливопроводом 1514 и третьим цилиндром 1354. Четвертая топливная форсунка 1618 содержит электромагнитный клапан 1614 и гидравлически соединена с топливопроводом 1506, обратным топливопроводом 1610 и четвертым цилиндром 1356. Каждая топливная форсунка показана со своей осью, идущей параллельно направлению течения топлива в топливной форсунке из соответствующего электромагнитного клапана топливной форсунки. Например, первая топливная форсунка 1616 расположена вдоль оси 1604, вторая топливная форсунка 1500 расположена вдоль оси 1520, третья топливная форсунка 1502 расположена вдоль оси 1522 и четвертая топливная форсунка 1618 расположена вдоль оси 1606. Ось 1604 составляет первый угол 1600 с осью 1318, ось 1520 составляет второй угол 1516 с осью 1318, ось 1522 составляет третий угол 1518 с осью 1318 и ось 1606 составляет четвертый угол 1602 с осью 1318.

Первый угол 1600, второй угол 1516, третий угол 1518 и четвертый угол 1602 могут отличаться друг от друга, чтобы первая топливная форсунка 1616, вторая топливная форсунка 1500, третья топливная форсунка 1502 и четвертая топливная форсунка 1618, каждая, впрыскивала топливо в соответствующий, связанный с ней цилиндр под своим углом, и эти углы отличались друг от друга. Например, степень и/или направление завихрения всасываемого воздуха, текущего в первый цилиндр 1350, могут быть иными, чем степень и/или направление завихрения всасываемого воздуха, текущего во второй цилиндр 1352, из-за расположения всасывающих труб, раскрытого выше со ссылкой на ФИГ. 13-14. В результате второй угол 1516 второй топливной форсунки 1500 может быть иным, чем первый угол 1600 первой топливной форсунки 1616, так что форма и/или угол струи топлива второй топливной форсунки 1500 - не такие, как форма и/или угол струи топлива первой топливной форсунки 1616. Таким образом, каждая топливная форсунка может быть сориентирована отдельно для получения относительно равной эффективности сгорания во всех цилиндрах 118. В других примерах углы одной или нескольких топливных форсунок могут быть одинаковыми, но угол, по меньшей мере, одной топливной форсунки должен отличаться от остальных.