Изобретение относится к аналитическому приборостроению и, в частности, к комплексам, предназначенным для определения термической стойкости веществ.

Известны устройства для определения термической стойкости веществ, состоящие из реакционных стаканов с манометрическими головками компенсационного типа, каждая из которых снабжена изолированным от корпуса электрическим контактом, касающимся мембраны манометрической головки, компенсационной газовой линией, соединенной с внутренними объемами всех манометрических головок, пневмопреобразователя, соединенного с компенсационной газовой линией, регистратора, генератора переменного давления, установленного на входе в компенсационную газовую линию, и ячеек памяти, коммутируемых электрическими контактами манометрических головок и связанных входом с выходом пневмопреобразователя, а выходом - с регистратором (а.с. №1273776, от 30.11.1986 г., а.с. №1057826, от 30.11.1983 г.).

Недостатками данных устройств являются:

- низкая точность измерения, обусловленная конструкцией манометрической части;

- большое время подготовки к измерению, включающее время калибровки в широком диапазоне давлений и рабочих температур;

- время сканирования давления;

- большая потребляемая мощность, большая материалоемкость и большие габаритные размеры (комплекс занимает целую комнату).

Известно устройство для определения термической стойкости веществ состоящее из наружного кожуха формирующего воздушный зазор между ним и заполненным теплоизоляционным материалом кожухом, в который помещен корпус термостата, представляющий собой металлический цилиндр с выполненными по его периметру полостями для размещения герметизируемых реакционных стаканов, каждый из которых снабжен пламегасителем, пневмопредохранителем и пневмопроводом, связывающим внутренний объем реакционного стакана с прецизионным термокомпенсированным преобразователем «абсолютное давление-электрический сигнал», выход которого подключен к системе отображения и регистрации величины абсолютного давления, отличающееся тем, что корпус термостата выполнен в виде толстостенного полого металлического цилиндра, термостатирование которого осуществляется двумя регуляторами температуры, нагреватель первого из которых распределен по наружной цилиндрической поверхности корпуса термостата, а нагреватель второго распределен по наружной цилиндрической поверхности помещенного коаксиально внутри корпуса термостата полого металлического цилиндра, снабженного закрепленным на его торце диском расположенным между верхним торцом корпуса термостата и кожухом термостата, при этом датчики температуры регуляторов расположены в теле корпуса термостата и полого цилиндра соответственно (патент 2665779 от 04.09.2018 г.).

Недостатками данного устройства являются:

- большое время подготовки оборудования к следующему анализу обусловленное необходимостью перед проведением следующего анализа полного удаления пригоревших к внутренней поверхности реакционного стакана остатков исследуемого вещества с последующим нагревом и вакуумированием с целью исключения появления ложных сигналов от остатков исследовавшегося вещества и растворителей которыми осуществлялась промывка;

- недостаточная защита устройства от нестандартных ситуаций, таких как зависание или сбой управляющего контроллера, выход из строя датчика температуры, зависание компьютера и т.д., при которых возможен несанкционированный нагрев до 600 и более градусов Цельсия, что в свою очередь может привести к необратимому выходу из строя оборудования или пожару;

- низкий уровень автоматизации проявляющийся в том при полной загрузке устройства одновременно анализируются 32 пробы вещества и оператору необходимо самостоятельно принять решение о достоверности результатов анализа по каждому из 32 результатов, при этом наиболее сложным является определение ошибки обусловленной незначительной разгерметизацией (микроутечками) реакционного стакана характеризующегося незначительным изменением относительной скорости роста давления или его падения, увидеть это на экране компьютера довольно сложно, т.к. длительность анализа составляет несколько часов, то сжатый до размера экрана сигнал не отображает этих изменений т.к. помещаются внутри линии и шумов сигнала, разделение графика на участки и просмотр в большом масштабе занимает много времени.

Целью заявленного технического решения является увеличение количества анализов в течение рабочей смены и, как следствие, снижение стоимости анализа, а также повышение надежности и безопасности устройства.

Цель достигается тем, что в устройстве для определения термической стойкости веществ, состоящим из наружного кожуха формирующего воздушный зазор между ним и заполненным теплоизоляционным материалом кожухом в который помещен корпус термостата, выполненный в виде полого металлического цилиндра с равномерно распределенными по окружности корпуса и расположенных на равном расстоянии от наружной и внутренней поверхности корпуса термостата полостями, для установки герметизируемых реакционных стаканов, каждый из которых снабжен пламегасителем, пневмопредохранителем и соединенным через вентиль с системой вакуумирования и заполнения инертным газом пневмопроводом, связывающим внутренний объем реакционного стакана с прецизионным термокомпенсированным преобразователем «абсолютное давление-электрический сигнал», выход которого подключен к системе отображения и регистрации величины абсолютного давления, при этом термостатирование корпуса осуществляется двумя регуляторами температуры, нагреватель первого из которых распределен по наружной цилиндрической поверхности корпуса термостата, а нагреватель второго распределен по наружной цилиндрической поверхности помещенного коаксиально внутри корпуса термостата полого металлического цилиндра, снабженного закрепленным на его торце диском, расположенным между верхним торцом корпуса термостата и кожухом термостата, при этом датчики температуры регуляторов расположены в теле корпуса термостата и полого цилиндра соответственно, а на верхней части корпуса термостата установлен независимый электромеханический термопредохранитель, включенный в цепь питания термостата, а к выходу преобразователя «абсолютное давление-электрический сигнал» подключены последовательно включенные дифференциатор и компаратор нуля, выходы которых соединены с системой отображения и регистрации, а исследуемое вещество помещено в легкосъемный тонкостенный стакан установленный на дно реакционного стакана.

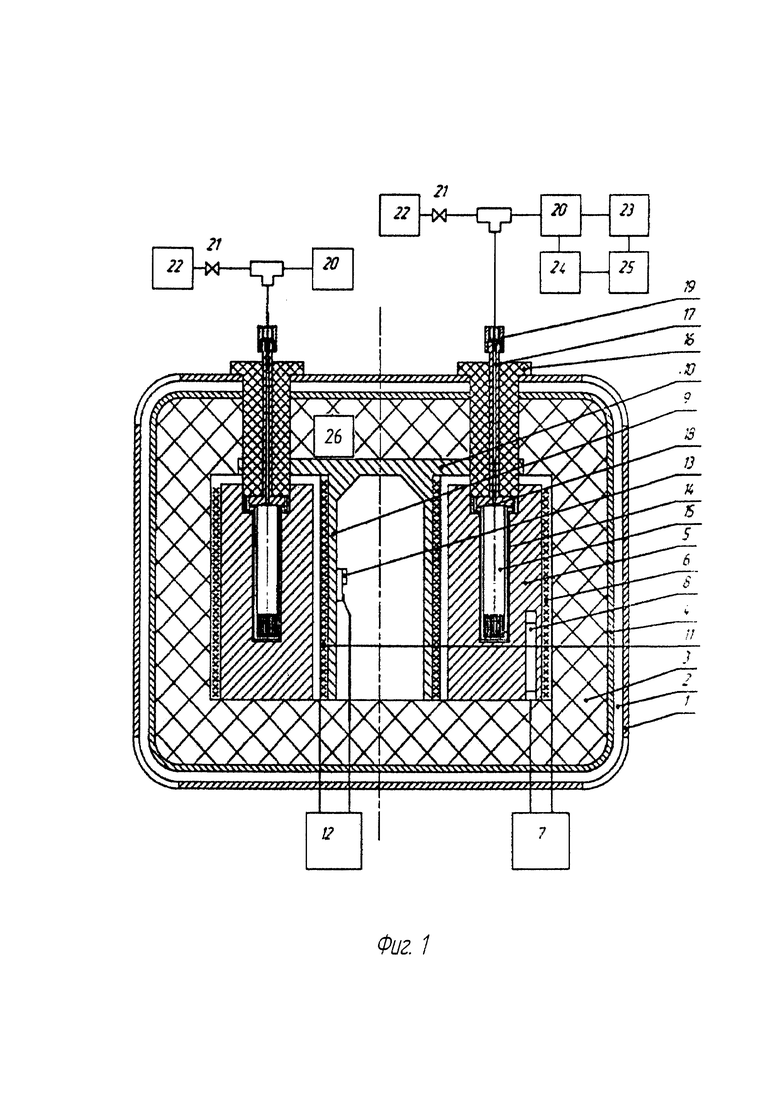

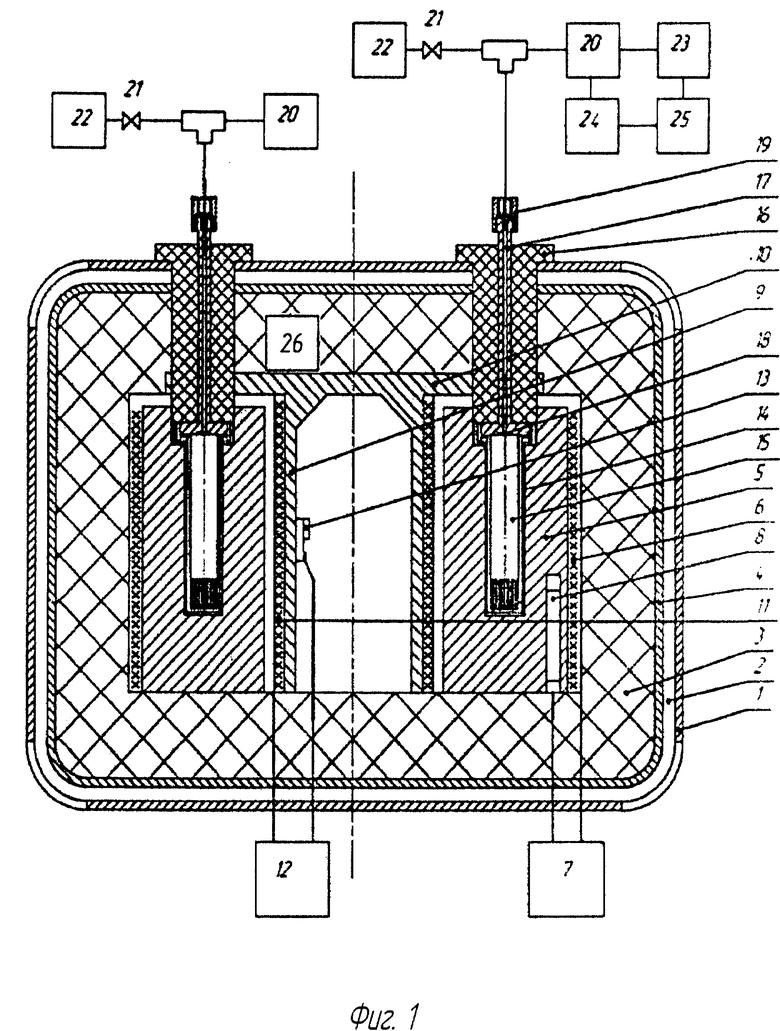

Устройство состоит из внешнего металлического кожуха 1 (фиг. 1), в который с расположенным по всему периметру кожуха 1 воздушным зазором 2 помещен имеющий отражающую поверхность и заполненный теплоизоляционным материалом 3 цилиндрический металлический кожух 4, в котором коаксиально помещен выполненный в виде толстостенного полого цилиндра корпус 5 термостата. На наружной цилиндрической поверхности корпуса 5 размещен равномерно распределенный по ней нагреватель 6, который соединен с регулятором температуры 7, датчик температуры 8, который размещен в теле корпуса 5 в непосредственной близости к нагревателю 6. Внутри корпуса 5 коаксиально размещен пустотелый металлический цилиндр 9 с расположенным на его верхнем торце металлическим диском 10, являющимся его естественным продолжением. На наружной цилиндрической поверхности цилиндра 9 размещен равномерно распределенный по ней нагреватель 11, связанный с регулятором температуры 12 датчик температуры 13 которого закреплен на внутренней поверхности полого цилиндра 9. В теле корпуса 5 в виде несквозных цилиндрических отверстий выполнены глухие камеры 14, предназначенные для размещения реакционных стаканов 15. Глухие камеры 14 равноудалены от наружной и внутренней цилиндрических поверхностей корпуса 5 и равномерно распределены по окружности корпуса 5. Реакционные стаканы 15 помещаются в глухие камеры 14 через шлюзы в кожухах 1 и 4, закрываемые выполненными из теплоизоляционного материала заглушками 16, одеваемыми на пневмопроводы 17 реакционных стаканов 15. На входе пневмопровода 17 размещен пламегаситель 18, а его выход соединен с пневмопредохранителем 19 преобразователем 20 «абсолютное давление-электрический сигнал» и через вентиль 21 может быть связан с системой вакуумирования и заполнения инертным газом 22. Выход преобразователя 20 соединен со входом системы отображения и регистрации 23.

Устройство работает следующим образом. На регуляторы температуры 7 и 12 подается одинаковое задающее воздействие, соответствующее рабочей температуре корпуса 5, величина которой соответствует условиям проведения эксперимента. Регуляторы температуры 7 и 12 подают питающее напряжение на нагреватели, расположенные на наружных цилиндрических поверхностях корпуса 5 и полого цилиндра 9. В связи с тем, что масса цилиндра 9 намного меньше, чем масса корпуса 5, он нагреется до рабочей температуры за несколько минут и регулятор температуры 12, реализующий пропорционально-интегрально-дифференциальный закон регулирования температуры, начнет поддерживать ее с высокой точностью. При этом значительная часть тепла излучением будет отдаваться корпусу 5, ускоряя его нагрев до рабочей температуры. Кроме того, цилиндр 9 за счет теплопроводности материала и конвекции воздуха внутри цилиндра 9 начнет отдавать тепло являющемуся его продолжение диску 10, который также нагреется до рабочей температуры и в дальнейшем при работе устройства исключит излучение тепла с верхнего торца корпуса 5 и влияние изменений температуры окружающей среды и конвекции воздуха в помещении на температуру реакционных стаканов, и как следствие, на точность измерений.

Равномерно распределенный по наружной поверхности корпуса 5 нагреватель 6 нагревает корпус 5 до рабочей температуры и регулятор температуры 7, реализующий пропорционально-интегрально-дифференциальный закон регулирования, начинает поддерживать заданную температуру с высокой точностью. Одновременным равномерным нагревом внутренней и наружной цилиндрических поверхностей корпуса 5 нагревательными элементами 6 и 11 достигается значительное сокращение времени выхода на рабочий режим и наступления теплового баланса между элементами конструкции. Распределенные по наружным поверхностям цилиндров 5 и 9 нагреватели 6 и 11 обеспечивают равномерное распределение одинаковой температуры по поверхностям, благодаря чему градиент температур в радиальном направлении и по окружности корпуса 5 сведен к минимуму. Наличие незначительного градиента температуры в направлении нижнего торца, обусловленное излучением тепла с нижнего торца корпуса 5, устраняется тем, что цилиндрические глухие камеры 15 не доходят до этой зоны. Выполнение из материала, хорошо отражающего инфракрасное излучение кожуха 4, помещенного с воздушным зазором в наружный кожух 1, снижает количество тепла, отдаваемого кожуху 1 при работе на высоких температурах, обеспечивая безопасность работы оператора, кроме того, снижая величину изменения температуры реакционных стаканов от интенсивности конвекции воздуха в комнате и температуры окружающей среды.

При работе на высоких температурах усиливается влияние конвекции воздуха и температуры окружающей среды на точность измерения абсолютного давления преобразователем 20, что обусловлено повышением его температуры и, как следствие, недостаточностью диапазона термокомпенсатора, выполненного в единой технологии на мембране преобразователя 20, которое производится за счет помещения его в термостатированный кожух или путем нанесения на мембрану преобразователя 20 нагревателя, который совместно с имеющимся датчиком температуры, подключается к терморегулятору.

Работа на высоких температурах обусловлена расширением в большую сторону диапазона измеряемых и регистрируемых давлений, что, естественно, приводит к снижению точности измерений и повышению требований к уплотнениям реакционных стаканов 15. С целью исключения этих проблем осуществляется вакуумирование реакционных стаканов 15 перед нагревом, что позволяет удалить из них воздух, воду, примеси в воздухе и легкокипящие вещества и растворенные газы из исследуемого продукта. При последующем нагреве реакционных стаканов 15 в них не происходит увеличения давления за счет расширения воздуха, паров воды и примесей, а повышение давления происходит в соответствии с количеством выделенных из исследуемых веществ газов в следствие их нагрева и термодеструкции.

Для проведения исследований термостат устройства нагревается до рабочей температуры без реакционных стаканов 15, но с установленными в шлюзах кожухов 1 и 4 заглушками 16. Тщательно отмытые и подверженные термовакуумной обработке реакционные стаканы 15 заполняются исследуемым веществом и герметично соединяются с пневмопроводами 17. В зависимости от температуры, при которой проводятся испытания, реакционные стаканы 15 либо подвергаются процедуре вакуумирования, либо сразу устанавливаются через шлюзы, в кожухах 1 и 4 в глухие камеры 14, где нагреваются до рабочей температуры.

Вместе со стаканами 15 с исследуемым веществом в термостат помещаются загерметизированные стаканы 15 или стаканы с контрольным веществом, обладающие свойствами, аналогичные с испытываемым веществом, которое, перед испытание, находилось в идентичных с исследуемым веществом условиях. При нагреве реакционных стаканов 15, вниз пропорционально будет повышаться давление, кроме того, дополнительное повышение давления будет происходить вследствие перехода в газообразное состояние из жидкого (например, вода) или твердого состояния. При достижении в стаканах 15 рабочей температуры начинаются частичная или полная термодеструкция испытываемого вещества и переход части его компонентов в газообразное состояние в соответствии с его термической стойкостью, при этом в соответствии с динамикой и масштабами этого процесса будет подниматься давление в стаканах 15. Сравнивая динамику изменения и величину давления в пустых стаканах 15, в стаканах 15 с контрольным веществом и в стаканах 15 с испытываемым веществом, можно судить как о составе исследуемого вещества, так и о качестве процесса синтеза данного вещества. Информация (пневмосигнал) о величине давления в реакционном стакане 15 через пламегаситель 18 и пневмопровод 17 поступает на преобразователь 20 «абсолютное давление-электрических сигнал» и затем поступает в систему отображения и регистрации 23, в качестве которой обычно используется компьютером. На пневмопроводе установлен также пневмопредохранитель 19, необходимый для сброса давления, когда его величина превышает верхний предел измерения, что исключает возможность выхода из строя преобразователя 20, регистрации 23, а также с дифференциатором 24 и подключенным к его входу компаратором нуля 25 связанным с системой отображения и регистрации 23.

На верхней части корпуса 5 термостата установлен независимый электромеханический предохранитель 24, включенный в цепь питания термостата 5 исключающий возможность пожара и выход из строя устройства из-за несанкционированного нагрева термостата, которое может произойти вследствие сбоя или зависания программ контроллера управляющего устройством или компьютера, а также замыкания датчика температуры.

К выходу преобразователя «абсолютное давление - электрический сигнал» 20 подключен дифференциатор 24, осуществляющий вычисление значения первой производной в каждой точке функции зависимости давления от времени при воздействии температуры на испытуемое вещество. Передаваемый на устройство управления и отображения 23 сигнал анализируется и выводится на экран. Экстремум функции производной соответствует прекращению роста давления обусловленным прогревом реакционного стакана 15 и его содержимого т.е. с этого момента начинается активная часть эксперимента и отсчет времени. Следующий после экстремума функции производной сигнал соответствует скорости разложения вещества, которая для всех 32 каналов измерения различна, но находится в некотором разумном интервале. Наличие незначительных утечек из реакционного стакана 15 характеризуется снижением значения функции и выхода со временем за пределы разумного интервала и далее достижения значения функции нулю и появлению отрицательных значений, что однозначно говорит о разгерметизации стакана или полной деструкции испытуемого вещества.

Сигнал с выхода дифференциатора 24 поступает на вход компаратора нуля 25, который при появлении отрицательных значений сигнала срабатывает и выдается сообщение о недостоверности результатов анализа, что освобождает оператора от необходимости анализа сигналов по всем 32 каналам измерения.

Большое значение функции производной и появление второго экстремума функции говорит о нестабильности исследуемого вещества и его непригодности для эксплуатации.

Заявленное техническое решение, по совокупности отличительных признаков, не противоречит условиям патентоспособности и соответствует критериям: изобретательский уровень, новизна и промышленная применимость.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для определения термической стойкости веществ | 2017 |

|

RU2665779C1 |

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ ТЕРМИЧЕСКОЙ СТОЙКОСТИ ВЕЩЕСТВ | 2010 |

|

RU2434220C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ТЕПЛОПРОВОДНОСТИ | 1997 |

|

RU2124717C1 |

| ТЕРМОРЕГУЛЯТОР РАДИАТОРНЫЙ | 2002 |

|

RU2232414C2 |

| УСТРОЙСТВО ДЛЯ ИССЛЕДОВАНИЯ СВОЙСТВ ГЛАДКИХ МЫШЦ "МИОЦИТОГРАФ" | 1992 |

|

RU2114557C1 |

| Прибор для определения параметров экзотермических процессов при давлении выше атмосферного | 2020 |

|

RU2754002C1 |

| УСТРОЙСТВО ДЛЯ ОТБОРА ПРОБ ГАЗА | 2006 |

|

RU2313075C1 |

| УСТАНОВКА ДЛЯ ОЦЕНКИ СОВМЕСТИМОСТИ ТОПЛИВ ДЛЯ РЕАКТИВНЫХ ДВИГАТЕЛЕЙ С РЕЗИНОЙ, ПРИМЕНЯЕМОЙ В ТОПЛИВНЫХ СИСТЕМАХ АВИАЦИОННЫХ ГАЗОТУРБИННЫХ ДВИГАТЕЛЕЙ | 2011 |

|

RU2475738C1 |

| Устройство для проведения химических процессов | 1983 |

|

SU1159612A1 |

| Устройство для измерения дроссель-эффекта газа | 1989 |

|

SU1732191A1 |

Изобретение относится к аналитическому приборостроению и, в частности, к комплексам, предназначенным для определения термической стойкости различных веществ. Устройство состоит из наружного кожуха, формирующего воздушный зазор между ним и заполненным теплоизоляционным материалом кожухом, в который помещен корпус термостата, выполненный в виде полого металлического цилиндра с равномерно распределенными по окружности корпуса и расположенными на равном расстоянии от наружной и внутренней поверхностей корпуса термостата полостями для установки герметизируемых реакционных стаканов, каждый из которых снабжен пламегасителем, пневмопредохранителем и соединен через вентиль с системой вакуумирования и заполнения инертным газом пневмопроводом, связывающим внутренний объем реакционного стакана с прецизионным термокомпенсированным преобразователем «абсолютное давление - электрический сигнал», выход которого подключен к системе отображения и регистрации величины абсолютного давления. При этом термостатирование корпуса осуществляется двумя регуляторами температуры, нагреватель первого из которых распределен по наружной цилиндрической поверхности корпуса термостата, а нагреватель второго распределен по наружной цилиндрической поверхности помещенного коаксиально внутри корпуса термостата полого металлического цилиндра, снабженного закрепленным на его торце диском, расположенным между верхним торцом корпуса термостата и кожухом термостата. При этом датчики температуры регуляторов расположены в теле корпуса термостата и полого цилиндра соответственно, а на верхней части корпуса термостата установлен независимый электромеханический термопредохранитель, включенный в цепь питания термостата, а к выходу преобразователя «абсолютное давление - электрический сигнал» подключены последовательно включенные дифференциатор и компаратор нуля, выход которого соединен с системой отображения и регистрации. Исследуемое вещество помещено в легкосъемный тонкостенный стакан, установленный на дно реакционного стакана. Технический результат - увеличение количества анализов в течение рабочей смены, а также повышение надежности и безопасности устройства. 1 ил.

Устройство для определения термической стойкости веществ, состоящее из наружного кожуха, формирующего воздушный зазор между ним и заполненным теплоизоляционным материалом кожухом, в который помещен корпус термостата, выполненный в виде полого металлического цилиндра с равномерно распределенными по окружности корпуса и расположенными на равном расстоянии от наружной и внутренней поверхностей корпуса термостата полостями для установки герметизируемых реакционных стаканов, каждый из которых снабжен пламегасителем, пневмопредохранителем и соединен через вентиль с системой вакуумирования и заполнения инертным газом пневмопроводом, связывающим внутренний объем реакционного стакана с прецизионным термокомпенсированным преобразователем «абсолютное давление - электрический сигнал», выход которого подключен к системе отображения и регистрации величины абсолютного давления, при этом термостатирование корпуса осуществляется двумя регуляторами температуры, нагреватель первого из которых распределен по наружной цилиндрической поверхности корпуса термостата, а нагреватель второго распределен по наружной цилиндрической поверхности помещенного коаксиально внутри корпуса термостата полого металлического цилиндра, снабженного закрепленным на его торце диском, расположенным между верхним торцом корпуса термостата и кожухом термостата, при этом датчики температуры регуляторов расположены в теле корпуса термостата и полого цилиндра соответственно, отличающееся тем, что на верхней части корпуса термостата установлен независимый электромеханический термопредохранитель, включенный в цепь питания термостата, а к выходу преобразователя «абсолютное давление - электрический сигнал» подключены последовательно включенные дифференциатор и компаратор нуля, выходы которых соединены с системой отображения и регистрации, а исследуемое вещество помещено в легкосъемный тонкостенный стакан, установленный на дно реакционного стакана.

| Устройство для определения термической стойкости веществ | 2017 |

|

RU2665779C1 |

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ ТЕРМИЧЕСКОЙ СТОЙКОСТИ ВЕЩЕСТВ | 2010 |

|

RU2434220C1 |

| Устройство для определения термической стойкости веществ | 1987 |

|

SU1436042A1 |

| Установка для определения термической стойкости веществ | 1979 |

|

SU1273776A2 |

| Устройство для определения термической стойкости веществ,например полимеров | 1978 |

|

SU1132198A1 |

| CN 209542352 U, 25.10.2019. | |||

Авторы

Даты

2021-04-01—Публикация

2020-07-27—Подача