Изобретение относится к области измерительной техники, а именно к приборам для определения термической устойчивости жидких однофазных и двухфазных систем, в том числе гетерогенных. Изобретение предназначено для определения минимальной температуры (Тст), при которой начинаются экзотермические реакции, величины саморазогрева смеси (ΔТ), максимальной скорости роста давления (Wмакс), максимального избыточного давления (Pмакс) и индукционного периода (Тинд). Может быть использовано для исследования пожаровзрывоопасности процессов на любых предприятиях и заводах химической и нефтехимической промышленности, где возможно попадание горючих веществ в смеси с окислителем на высокотемпературные операции.

Прибор для определения параметров экзотермических процессов при давлении выше атмосферного может применяться для определения параметров экзотермических процессов (скорости роста давления, индукционного периода, температуры начала и конца экзотермических реакций) жидких однофазных, двухфазных или гетерофазных систем при давлении выше атмосферного. Может применяться для определения характеристик пожаровзрывоопасности веществ и материалов, применяемых в химико-технологических процессах, и исследования процессов теплового взрыва.

В настоящее время для определения термической устойчивости веществ и смесей применяют калориметры следующих типов: адиабатические, изотермические, диатермические, теплопроводящие, поточные. Однако все выше перечисленные калориметры направлены, в основном, на исследование твердых веществ.

Наиболее распространены калориметры переменной температуры, в которых количество теплоты Q определяется по изменению температуры калориметрической системы:

Q=W*ΔT,

где W - тепловое значение калориметра (т.е. количество теплоты, необходимое для его нагревания на 1 К), найденное предварительно в градуировочных опытах, ΔT - изменение температуры во время опыта (1).

В (2) предложены три варианта конструкции калориметров переменной температуры. Благодаря установленным на оболочках калориметров датчиков температуры появилась возможность учитывать при расчетах теплообмен с окружающей средой, в связи с чем повысилась точность результатов.

В (3) представлен калориметр переменного тока с изотермической оболочкой в виде трубчатого теплообменника. Данная разработка позволяет проводить одновременный анализ 12-ти образцов объемом до 0,8 мл каждый. За счет устранения тепловых потоков при термостатировании ячейки калориметра повышается точность эксперимента и снижается погрешность.

Известен прибор для определения параметров экзотермических процессов и газовыделения в открытом аппарате (4). Однако, в некоторых случаях, информации, полученной при атмосферном давлении, недостаточно, и требуется проведение исследований в закрытом аппарате, то есть в условиях постоянного объема.

Недостатками всех вышеперечисленных изобретений являются невозможность определения индукционного периода экзотермической реакции, и, как правило, небольшой объем анализируемого образца (до 10-15 мл).

Техническим результатом изобретения является упрощение конструкции при сохранении точности измерений, достаточной для проведения полноценного исследования термической устойчивости твердых и жидких образцов объемом до 80 см3 при давлении до 100 атм в изотермическом режиме.

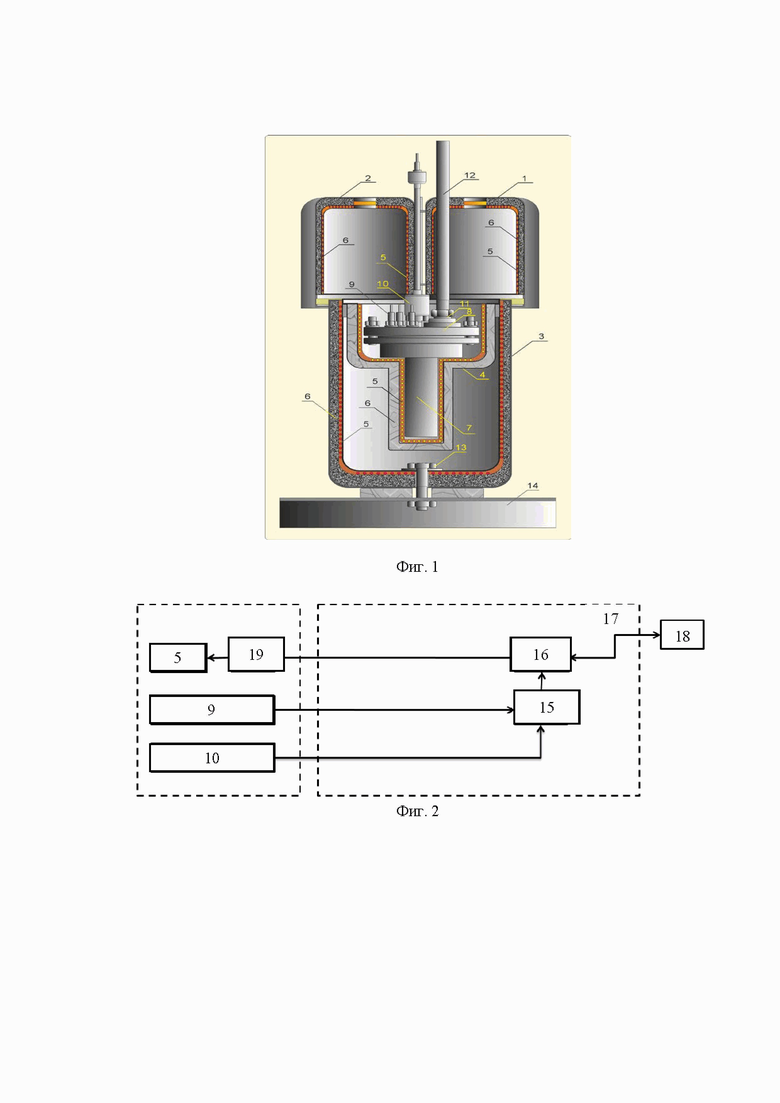

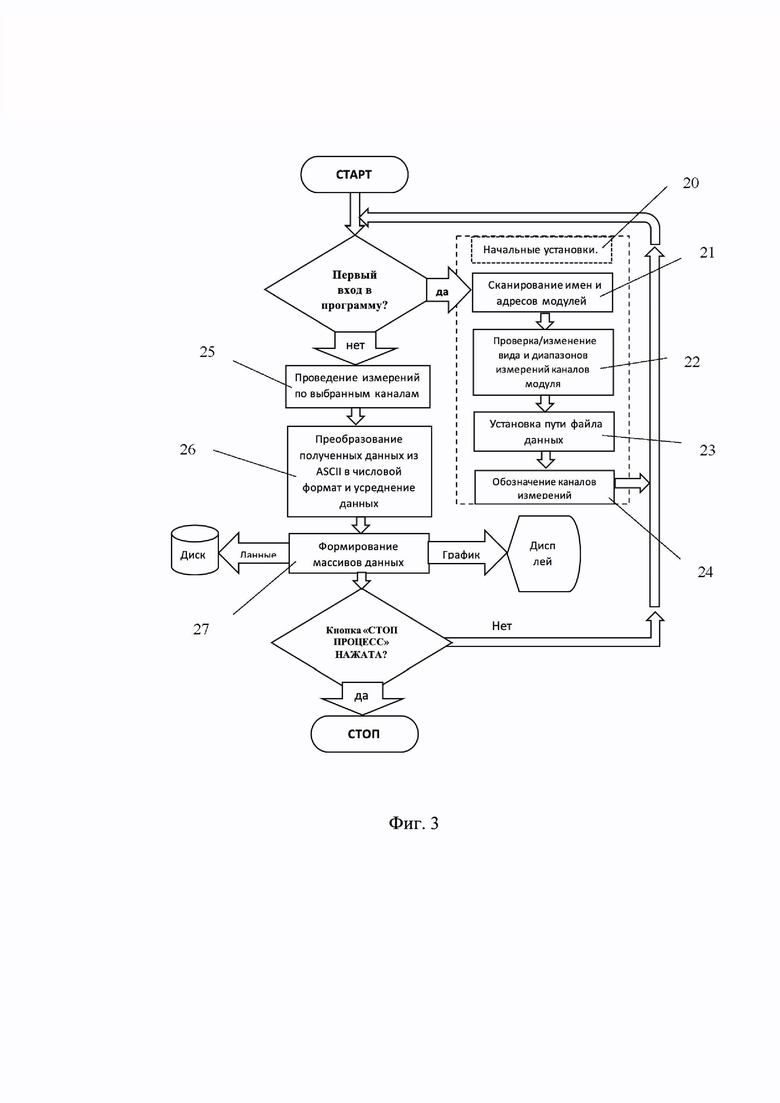

Технический результат достигается тем, что прибор для определения параметров экзотермических процессов при давлении выше атмосферного состоит из наружного блока термостатирования (НБТ) с крышкой, разделенной на левую и правую части. Внутри НБТ размещен внутренний блок форсированного нагрева и термостатирования, в котором расположен реакционный сосуд с крышкой, имеющей герметичные вводы термоэлектрических преобразователей (термопары) для измерения температуры в нескольких точках по высоте реакционного сосуда, датчик давления и узел герметизации предохранительной мембраны с выхлопным патрубком. При этом корпуса наружного блока термостатирования (НБТ), левой и правой частей его крышки, внутреннего блока форсированного нагрева и термостатирования представляют собой нагревательный элемент, покрытый слоем теплоизоляции. Нагревательный элемент через ПИД-регулятор соединен с входом-выходом управляющего компьютера. Герметичный ввод термоэлектрического преобразователя (термопары) и датчик давления соединены с входами аналого-цифрового преобразователя, выход которого соединен с входом-выходом управляющего компьютера. Управляющий компьютер выполнен на базе процессора со следующими функциональными возможностями: выбор и настройка применяемого аналого-цифрового преобразователя и преобразователя интерфейса; сохранение настроек эксперимента и калибровочных коэффициентов; управление ПИД-регулятором через интерфейс программного обеспечения; визуализация показаний всех датчиков; сбор и хранение результатов экспериментов.

Сущность заявленного изобретения поясняется в последующем детальном описании, проиллюстрированном чертежами.

На фиг. 1 изображена принципиальная схема прибора для определения параметров экзотермических процессов при давлении выше атмосферного, где:

1 – левая часть крышки термостата;

2 – правая часть крышки термостата;

3 – наружный блок термостатирования (НБТ);

4 – внутренний блок форсированного нагрева и термостатирования (ВБТ);

5 – нагреватель;

6 – теплоизоляция;

7 – реакционный сосуд;

8 – крышка реакционного сосуда;

9 – герметичный ввод термоэлектрического преобразователя (термопары);

10 – датчик давления;

11 – узел герметизации предохранительной мембраны;

12 – выхлопной патрубок;

13 – болт крепления термостата;

14 – основание.

На фиг. 2 – блок-схема установки по определению параметров экзотермических процессов, где:

15 – аналого-цифровой преобразователь;

16 – преобразователь интерфейсов;

17 – блок управления;

18 – управляющий компьютер;

19 – ПИД регулятор.

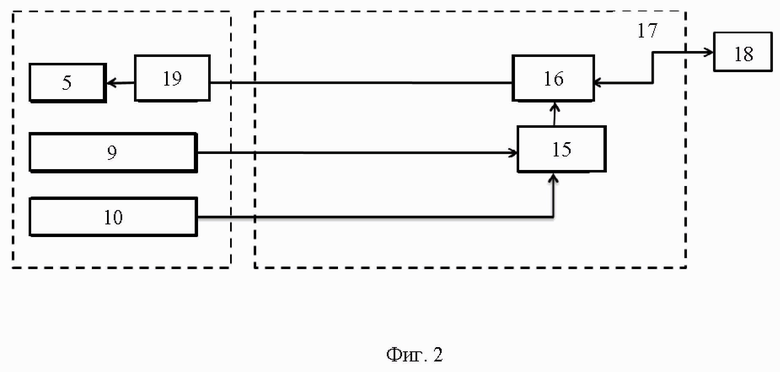

На фиг. 3 показана блок-схема программы для ЭВМ реализующей функции процессора, где:

20 – блок начальной установки параметров;

21 – блок сканирования имен и адресов измерительных модулей;

22 – блок считывания/коррекции установленного вида измерений;

23 – блок выбора пути файла данных;

24 – блок обозначения каналов измерений;

25 – блок сбора данных измерений с выбранных каналов;

26 – блок преобразования данных;

27 – блок формирования массивов данных.

Устройство работает следующим образом.

В реакционный сосуд (7), представляющий собой автоклав объемом 300 см3, помещается испытуемый образец. Объем испытуемых образцов составляет от 20 до 80 см3. Для уменьшения теплопотерь из зоны химической реакции в стенки автоклава применяется тефлоновый стакан. Крышка реакционного сосуда (8), снабженная герметичным вводом термоэлектрического преобразователей (термопар)(9) для измерения температуры внутри образца в различных зонах, температуры стенок в нескольких точках по высоте реакционного сосуда и на стенках, датчиком давления (10), узлом герметизации предохранительной мембраны, крепится к реакционному сосуду с помощью 6 болтов и герметизируется фторопластовой прокладкой. Максимально допустимое давление в автоклаве – 100 атм. Затем герметичный реакционный сосуд помещается в воздушный термостат, который позволяет значительно снизить теплопотери через стенки автоклава. Сигналы от датчиков температуры и давления записываются в файл данных и отображаются на мониторе компьютера, что позволяет визуально отслеживать развитие и окончание процесса.

Отличительной особенностью заявленного изобретения является герметичность реакционного сосуда в течение всего времени эксперимента. Автоклав снабжен защитной мембраной, меняя толщину которой можно достичь разное давление срабатывания. Предохранительные мембраны, выдерживающие давление при тепловых взрывах, позволяют оценивать динамику экзотермических процессов с момента возникновения до завершения. В качестве датчиков для измерения температуры в образце исследуемой системы используются термоэлектрические преобразователи (хромель-алюмель), помещённые в защитный кожух из нержавеющей стали (трубка Ф3х0,5, 12Х18Н10Т). Выбор именно этой пары термоэлектродных проводов обусловлен широким диапазоном рабочих температур, повышенной (по сравнению с аналогичными термопарами) коррозионной стойкостью, линейной зависимостью выходного сигнала от измеряемой температуры и широкой распространенностью. Диапазон измерения температуры (саморазогрев) исследуемой системы в условиях испытаний составляет от единиц до нескольких сотен градусов (250-300) по шкале Цельсия.

Сигналы от термопар и датчиков давления через аналого-цифровой преобразователь передаются на управляющий компьютер (фиг. 2).

Обработка, визуализация и хранение данных обеспечивается собственным программным обеспечением. На блок-схеме приведен алгоритм выполнения программы измерений. При запуске программы производится проверка первого входа. Если программный цикл выполняется в первый раз, то производится выполнение подпрограммы блока начальной установки параметров «Начальные установки» (20). В первую очередь производится сканирование имен и адресов измерительных модулей, подсоединенных к используемому СОМ порту (21), а также считывание/коррекция установленного вида измерений (22). Далее производится выбор пути файла данных (23) и обозначение каналов измерений (24).

После окончания подпрограммы «Начальные установки» выполняется собственно программа измерений: сбор данных измерений с выбранных каналов (25), преобразование полученных данных из текстового формата (ASCII) в числовой с последующим усреднением данных по каждому каналу измерений (26). Далее производится формирование массивов данных измерений как для записи в файл, так и для визуализации в виде графиков (27). В конце цикла измерений производится проверка нажатия кнопки выхода из программы («СТОП ПРОЦЕСС»), если кнопка нажата программный цикл прерывается, если нет, то программа продолжает работать.

Пользовательский интерфейс программного обеспечения в начале работы предлагает выбрать директорию и имя файла хранения данных. Далее необходимо установить температуру терморегулятора. При необходимости имеется возможность коррекции калибровочных коэффициентов используемых каналов измерительных приборов. Показания в процессе эксперимента выводятся на экран в реальном времени, как в виде числовых значений, так и в виде графиков.

Таким образом, проведение экспериментов с использованием заявленного изобретения позволяет создать условия для самопроизвольного развития автокаталитических реакций. Исследование термической устойчивости таким методом не требует от целевой установки прецизионных компонентов по сравнению с аналогами. Несмотря на то что точность измеряемых параметров понижается в среднем от 0.01 до 0.5% по сравнению с аналогами, для целей данного исследования это приемлемо.

Источники информации

1. Кирьянов К.В. Калориметрические методы исследования // Нижний Новгород. Образовательно-научный центр. – 2007. – С. 13-14.

2. Патент РФ № 2013132034/28A, 2013-07-11.

Калориметр переменной температуры (варианты) // Патент России № 2529664. 2014. Бюл. № 27. / Иноземцев Я.О., Иноземцев А.В., Жильцов И.А. [и др.].

3. Патент РФ № 2008126969/28A, 2008-07-02.

Калориметр переменной температуры с изотермической оболочкой // Патент России № RU2371685C1. 2009. Бюл. 30 / Бывальцев Ю.А., Хрипушин В.В., Бондарева Л.П. [и др.].

4. Патент РФ №2016125838, 2016-06-29.

Прибор для определения параметров газовыделения // Патент России № 2620328. 2017 / Мясоедов Б.Ф., Белова Е.В., Дживанова З.В. [и др.].

| название | год | авторы | номер документа |

|---|---|---|---|

| Прибор для определения параметров газовыделения | 2016 |

|

RU2620328C1 |

| Двухпозиционный тепловой регулятор уровня жидкости | 1987 |

|

SU1446606A1 |

| УСТРОЙСТВО ДЛЯ ВОЗДУШНОГО ТЕРМОСТАТИРОВАНИЯ КАЛОРИМЕТРИЧЕСКОЙ ЯЧЕЙКИ | 2011 |

|

RU2485463C1 |

| СИСТЕМА УПРАВЛЕНИЯ ПРЕЦИЗИОННЫМ НУЛЬ-ТЕРМОСТАТОМ | 2006 |

|

RU2352911C2 |

| ЦИФРОВАЯ АВТОМАТИЗИРОВАННАЯ СХЕМА ИЗМЕРЕНИЯ ТЕМПЕРАТУРЫ И ТЕПЛОВОЙ КАЛИБРОВКИ КАЛОРИМЕТРА ПЕРЕМЕННОЙ ТЕМПЕРАТУРЫ | 2008 |

|

RU2377512C1 |

| ПРЕОБРАЗОВАТЕЛЬ ТЕРМОЭЛЕКТРИЧЕСКИЙ (ВАРИАНТЫ), ТЕРМОПАРНЫЙ КАБЕЛЬ ДЛЯ ИЗГОТОВЛЕНИЯ ПРЕОБРАЗОВАТЕЛЯ ТЕРМОЭЛЕКТРИЧЕСКОГО ПО ПЕРВОМУ ВАРИАНТУ, СПОСОБ ОПРЕДЕЛЕНИЯ НЕОБХОДИМОСТИ ПРОВЕДЕНИЯ ПОВЕРКИ ИЛИ КАЛИБРОВКИ ТЕРМОЭЛЕКТРИЧЕСКОГО ПРЕОБРАЗОВАТЕЛЯ | 2009 |

|

RU2403540C1 |

| Способ определения достоверности результатов измерения термоэлектрического преобразователя | 2022 |

|

RU2789611C1 |

| УСТРОЙСТВО ДЛЯ ИССЛЕДОВАНИЯ ТЕМПЕРАТУРНЫХ ЗАВИСИМОСТЕЙ РАЗЛИЧНЫХ СРЕД | 2023 |

|

RU2807370C1 |

| ИЗМЕРИТЕЛЬНЫЙ МОДУЛЬ ДЛЯ ИЗМЕРЕНИЯ ТЕМПЕРАТУРЫ | 2021 |

|

RU2754756C1 |

| Термоанализатор обжига кирпича | 2017 |

|

RU2684434C1 |

Изобретение относится к области измерительной техники, а именно к приборам для определения термической устойчивости жидких однофазных и двухфазных систем, в том числе гетерогенных. Техническим результатом изобретения является упрощение конструкции при сохранении точности измерений. Заявленный прибор состоит из наружного блока термостатирования (НБТ) с крышкой, разделенной на левую и правую части, внутри НБТ размещен внутренний блок форсированного нагрева и термостатирования, в котором расположен реакционный сосуд с крышкой, имеющей герметичные вводы термопар хромель-алюмель, предназначенные для измерения температуры в нескольких точках по высоте реакционного сосуда, также в НБТ находятся датчик давления и узел герметизации предохранительной мембраны с выхлопным патрубком, при этом корпуса наружного блока термостатирования, левой и правой частей его крышки, внутреннего блока форсированного нагрева и термостатирования представляют собой нагревательный элемент, покрытый слоем теплоизоляции, нагревательный элемент через ПИД-регулятор и преобразователь интерфейсов соединен с входом-выходом управляющего компьютера. 1 з.п. ф-лы, 3 ил.

1. Прибор для определения параметров экзотермических процессов при давлении выше атмосферного, состоящий из наружного блока термостатирования (НБТ) с крышкой, разделенной на левую и правую части, внутри НБТ размещен внутренний блок форсированного нагрева и термостатирования, в котором расположен реакционный сосуд с крышкой, имеющей герметичные вводы термопар хромель-алюмель, предназначенные для измерения температуры в нескольких точках по высоте реакционного сосуда, также в НБТ находятся датчик давления и узел герметизации предохранительной мембраны с выхлопным патрубком, при этом корпуса наружного блока термостатирования, левой и правой частей его крышки, внутреннего блока форсированного нагрева и термостатирования представляют собой нагревательный элемент, покрытый слоем теплоизоляции, нагревательный элемент через ПИД-регулятор и преобразователь интерфейсов соединен с входом-выходом управляющего компьютера, герметичный ввод термопары хромель-алюмель и датчик давления соединены с входами аналого-цифрового преобразователя, выход которого соединен с входом-выходом управляющего компьютера.

2. Прибор по п.1, отличающийся тем, что управляющий компьютер выполнен на базе процессора со следующими функциональными возможностями: выбор и настройка применяемого аналого-цифрового преобразователя и преобразователя интерфейса; сохранение настроек эксперимента и калибровочных коэффициентов; управление ПИД-регулятором через интерфейс программного обеспечения; визуализация показаний всех датчиков; сбор и хранение результатов экспериментов.

| УСТРОЙСТВО ДЛЯ ВОЗДУШНОГО ТЕРМОСТАТИРОВАНИЯ КАЛОРИМЕТРИЧЕСКОЙ ЯЧЕЙКИ | 2011 |

|

RU2485463C1 |

| УСТРОЙСТВО ТЕРМОСТАТИРОВАНИЯ ОБРАЗЦА В ДАТЧИКЕ МАГНИТНОГО РЕЗОНАНСА | 2006 |

|

RU2319138C1 |

| Прибор для определения параметров газовыделения | 2016 |

|

RU2620328C1 |

| КАЛОРИМЕТР ПЕРЕМЕННОЙ ТЕМПЕРАТУРЫ С ИЗОТЕРМИЧЕСКОЙ ОБОЛОЧКОЙ | 2008 |

|

RU2371685C1 |

| CN 109030558 B, 22.05.2020 | |||

| US 4130016 A, 19.12.1978 | |||

| СПОСОБ ПРОИЗВОДСТВА ВОССТАНОВЛЕННОГО ЧАЯ | 2008 |

|

RU2365120C1 |

Авторы

Даты

2021-08-25—Публикация

2020-11-03—Подача