Изобретение относится к технологии получения целлюлозы из древесной щепы лиственных и хвойных пород и предназначено для использования на предприятиях целлюлозно-бумажной про- мйппленности при производстве волокнистых целлюлозных полуфабрикатов для бумаг и картонов различного назначения.

Целью изобретения является повьппе- ние сопротивления излому целлюлозы и сокращение расхода химикатов.

Согласно предлагаемому способу варку древесной щепы проводят в водном растворе уксусной кислоты в присутствии газообразного кислорода, ко торый берут в количестве 15,6-19,5% от массы абсолютно сухой щепы Варку. проводят при объемном соотношении кислоты и воды от 1:9 до 4:6 при температуре 130-160 С и модуле (соотношение массы абсолютно сухой щепы и варочной жидкости) 7-10.

Пример 1. Навеску 74,3 г щепы осины с влажностью 5,8% (70 г абсолютно сухой щепы) заливают в одиолит- ровом качающемся автоклаве (52 качания в ми11уту) варочной жидкостью, пш:ученной смешиванием 98 мл воды и 392 мл ледяной уксусной кисло ты, модуль 7. В автоклав подают избыточное количество кислорода (15,6% от массы абсолютно сухой древесины), помещают автоклав в рубашку с обогревом и включают перемешивание. Время подъема до 50 мин, время варки при 4 ч 40 мино Автоклав быстро охлаждают Древесный остаток отделяют от варочной жидкости и разделяют на волокна на сетке размером 1 мм. Остаток на сетке относят к непровару. Целлюлозу сушат на воздухе. Получают 39,1 г абсолютно сухой целлюлозы.

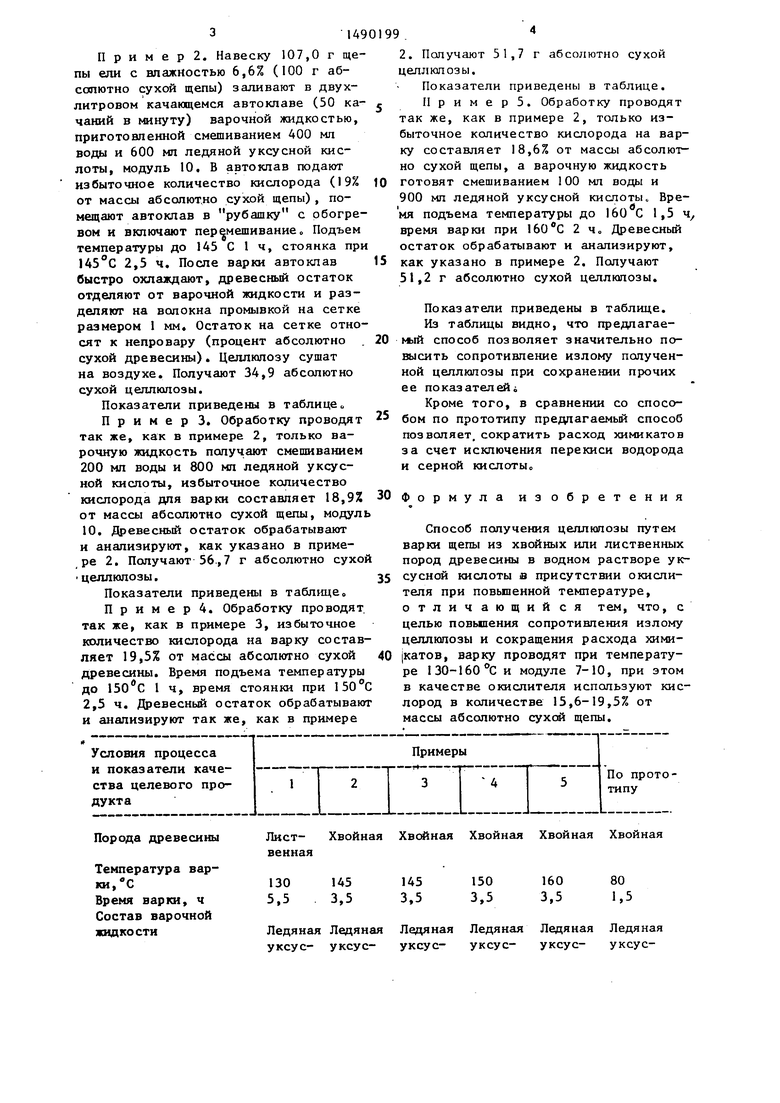

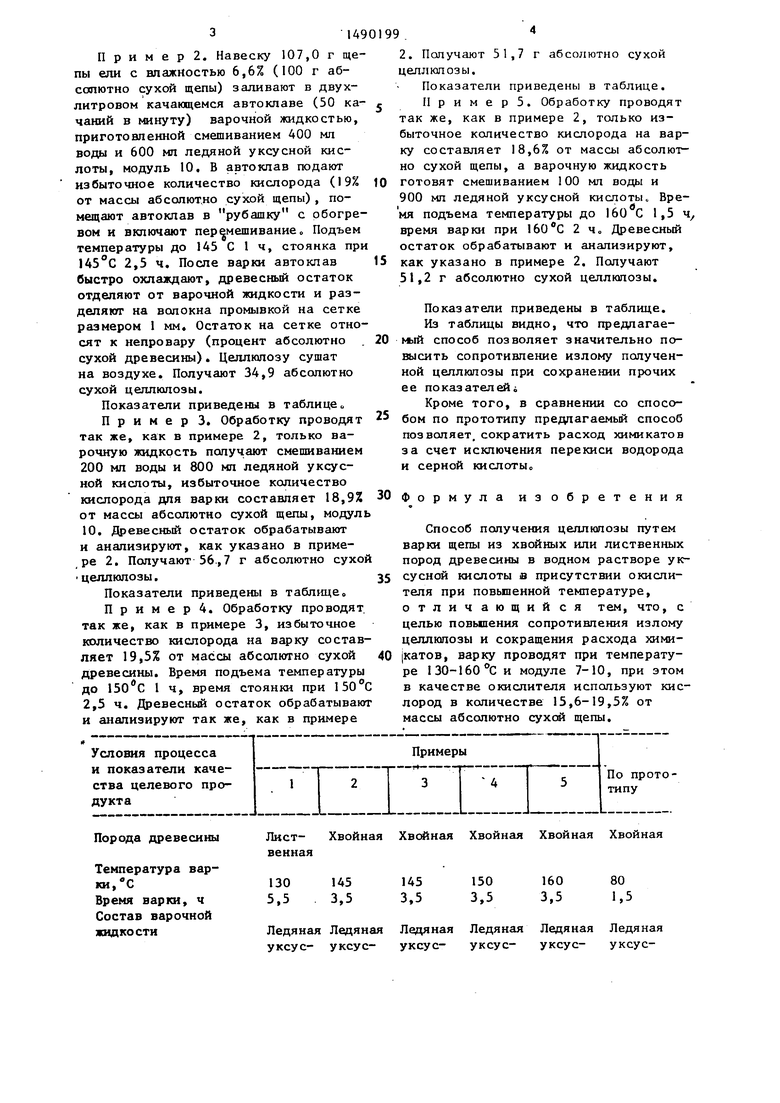

Режимы проведения процесса и показатели целлюлозы приведены в таблице.

CD

:С со

П р и м е р 2. Навеску 107,0 г щепы ели с влажностью 6,6% (100 г абсолютно сухой щепы) заливают в двухлитровом качающемся автоклаве (50 ка- чаний в минуту) варочной жидкостью, приготовленной смешиванием 400 мл воды и 600 МП ледяной уксусной кислоты, модуль 10. В автоклав подают избыточное количество кислорода (19% от массы абсолютно сухой щепы), помещают автоклав в рубашку с обогревом и включают перемешивание Подъем температуры до 145 С 1 ч, стоянка при 2,5 ч. После варки автоклав

быстро охлаждают, древесный остаток отделяют от варочной жидкости и разделяют на волокна промывкой на сетке размером 1 мм. Остаток на сетке относят к непровару (процент абсолютно сухой древесины). Целлюлозу сушат на воздухе. Получают 34,9 абсолютно сухой целлюлозы.

Показатели приведены в таблнце Пример 3. Обработку проводят так же, как в примере 2, только варочную жидкость получают смешиванием 200 мл воды и 800 мл ледяной уксусной кислоты, избыточное количество кислорода для варки составляет 18,9% от массы абсолютно сухой щепы, модул 10. Древесный остаток обрабатывают и анализируют, как указано в примере 2. Получают 56.,7 г абсолютно сухо целлюлозы.

Показатели приведены в таблице П р и м е р 4. Обработку проводят так же, как в примере 3, избыточное количество кислорода на варку составляет 19,5% от массы абсолютно сухой древесины. Время подъема температуры до I ч, время стоянки при 150 2,5 ч. Древесный остаток обрабатываю и анализируют так же, как в примере

ф

2. Пслучают 51,7 г абсолютно сухой целлюлозы.

Показатели приведены в таблице.

П р и м е р 5. Обработку проводят так же, как в примере 2, только избыточное количество кислорода на варку составляет 18,6% от массы абсолютно сухой щепы, а варочную жидкость готовят смешиванием 100 мл воды и 900 мл ледяной уксусной кислоты. Вре- мя подъема температуры до 160 С 1,5 ч время варки при 2 ч. Древесный остаток обрабатывают и анализируют, как указано в примере 2. Получают 51,2 г абсолютно сухой целлюлозы.

Показатели приведены в таблице.

Из таблицы видно, что предлагаемой способ позволяет значительно повысить сопротивление излому полученной целлюлозы при сохранении прочих ее показателейй

Кроме того, в сравнении со способом по прототипу предлагаемый способ позволяет, сократить расход химикатов за счет исключения перекиси водорода и серной кислоты

ормула изобретения

ф

Способ получения целлюлозы путем варки щепы из хвойных или лиственных пород древесины в водном растворе уксусной кислоты в присутствии окислителя при повыпенной температуре, отличающийся тем, что, с целью повьшения сопротивления излому целлюлозы и сокращения расхода хими- |катов, варку проводят при температуре 130-160 с и модуле 7-10, при этом в качестве окислителя используют кислород в количестве 15,6-19,5% от массы абсолютно сухой щепы.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения целлюлозы | 1987 |

|

SU1497316A1 |

| Способ получения целлюлозы | 1985 |

|

SU1261991A1 |

| Способ получения целлюлозы | 1979 |

|

SU796280A1 |

| Способ получения целлюлозного полуфабриката | 1987 |

|

SU1440995A1 |

| Способ получения целлюлозы | 1978 |

|

SU779471A1 |

| Способ получения целлюлозы | 2024 |

|

RU2829865C1 |

| Способ получения сульфитной целлюлозы | 1989 |

|

SU1664931A1 |

| Способ получения целлюлозы | 1981 |

|

SU1020469A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗНОГО ПОЛУФАБРИКАТА ИЗ ДРЕВЕСИНЫ ЛИСТВЕННЫХ ПОРОД | 1992 |

|

RU2019609C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗНОГО ПОЛУФАБРИКАТА ИЗ ДРЕВЕСИНЫ ЛИСТВЕННЫХ ПОРОД | 1992 |

|

RU2092641C1 |

Изобретение относится к технологии получения целлюлозы для изготовления различных видов бумаги и картона и позволяет повысить сопротивление излому целлюлозы и сократить расход химикатов. Древесную щепу обрабатывают водным раствором уксусной кислоты при соотношении кислоты и воды от 1:9 до 4:6 при температуре 130-160°С и модуле 7-10 в присутствии газообразного кислорода, который берут в количестве 15,6-19,5% от массы абсолютно сухой щепы. Варку проводят в течение от 3,5 ч (для хвойной древесины) до 5,5 ч (для лиственной древесины). 1 табл.

Порода древесины

Температура варки,С

Время варки, ч Состав варочной жидкости

Лист- ХвойнаяХвсйнаяХвойнаяХвойнаяХвойная венная

130145145150160ВО

5,53,53,53,53,51,5

Ледяная ЛедянаяЛедянаяЛедянаяЛедянаяЛедяная

уксус- уксус-уксус-уксус-уксус-уксусПродолжение таблицы

| Патент США 3458394, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Авторское свидетельство СССР № 761647, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1989-06-30—Публикация

1987-09-11—Подача