Изобретение относится к системам управления для промышленной автоматизации на основе программируемых контроллеров и может быть использовано для автоматизированного управления сложными технологическими процессами в различных областях, где сбои и отказы в системе управления приводят к авариям и значительным материальным потерям. К таковым, например, относятся технологические процессы добычи, транспортировки и переработки сырья в нефтегазовой промышленности, системы распределения электроэнергии, непрерывные технологические процессы и пр.

В таких областях для повышения надежности и отказоустойчивости систем управления применяют резервирование, которое является практически единственным и широко используемым методом кардинального повышения надежности систем автоматизации. Оно позволяет создавать ответственные системы, в которых даже короткий простой ведет к большим финансовым потерям.

Известна система управления газоперекачивающим агрегатом по полезной модели №RU 29593 от 30.12.2002 г. Эта система состоит из пульта управления, микропроцессорных контроллеров, модулей ввода-вывода, блоков исполнительных реле. В ней содержатся также резервированные последовательные каналы связи, резервированные модули ввода-вывода, микропроцессорные контроллеры и аналого-цифровые преобразователи, при этом каждый из компонентов системы управления подключен к двум независимым источникам питания.

К недостаткам известной системы управления можно отнести сложность и недостаточную надежность.

Известна также резервированная система управления для промышленной автоматизации на базе программируемых контроллеров S7-400H фирмы SIEMENS (каталог «Компоненты для комплексной автоматизации продукции» фирмы SIEMENS, Siemens ST70, 2010, Web-сайт www.siemens-pro.ru/components/s7-400.htm), принятая за прототип.

Известная система управления содержит устройство верхнего уровня, резервируемые компоненты, линии связи между ними и источники питания, при этом устройство верхнего уровня подключено к резервируемым компонентам.

К недостаткам известной системы следует отнести значительные размеры, стоимость и определенную «негибкость» всей системы в целом, а также недостаточно высокая надежность системы.

Кроме того, в известной системе имеет место дополнительная информационная нагрузка на программируемые контроллеры из-за отсутствия «горячего» резервирования на уровне интерфейсных модулей и модулей ввода/вывода, дополнительная задержка переключения на резерв при отказах сетевого оборудования шины Ethernet.

Указанные недостатки являются следствием принятой в известной системе методологии резервирования на уровне контроллеров, т.е. достаточно громоздкой в физическом и системном смыслах конфигурации.

Положительный эффект от применения предложенной системы заключается в снижении размеров и стоимости, а также в гибкости возможного построения системы в зависимости от конкретизации решаемой задачи и повышении надежности (отказоустойчивости).

Достигаемый положительный эффект обусловлен тем, что, в отличие от известной системы, в предлагаемой системе управления резервирование компонентов осуществляется на уровне функциональных модулей (а не контроллеров): процессорных модулей и модулей ввода-вывода. Такое выполнение системы управления позволяет оптимизировать ее состав и, соответственно, стоимость в зависимости от конкретных условий.

Применение в качестве одного из резервных источников питания аккумуляторной батареи позволяет повысить надежность (отказоустойчивость) предлагаемой системы управления.

Указанные положительные эффекты от применения предложенной резервированной системы управления для промышленной автоматизации на основе программируемых контроллеров достигается тем, что в качестве резервируемых компонентов использованы процессорные модули и модули ввода-вывода, в качестве резервированных линий связи между ними применены две независимые CAN шины передачи данных, а в качестве одного из резервных источников питания применена аккумуляторная батарея, при этом выходы источников питания подведены к цепям питания резервируемых компонентов через диодную развязку.

Техническим результатом от использования предлагаемого изобретения является отказоустойчивость системы управления для промышленной автоматизации. Достигается указанный результат с применением резервированной системы управления на основе программируемых контроллеров, содержащей устройство верхнего уровня, резервируемые компоненты, линии связи между ними и источники питания, при этом устройство верхнего уровня подключено к резервируемым компонентам, отличающейся тем, что в качестве резервируемых компонентов использованы процессорные модули и модули ввода-вывода, в качестве резервированных линий связи между ними применены две независимые CAN шины передачи данных, а в качестве одного из резервных источников питания применена аккумуляторная батарея, при этом выходы источников питания подведены к цепям питания резервируемых компонентов через диодную развязку.

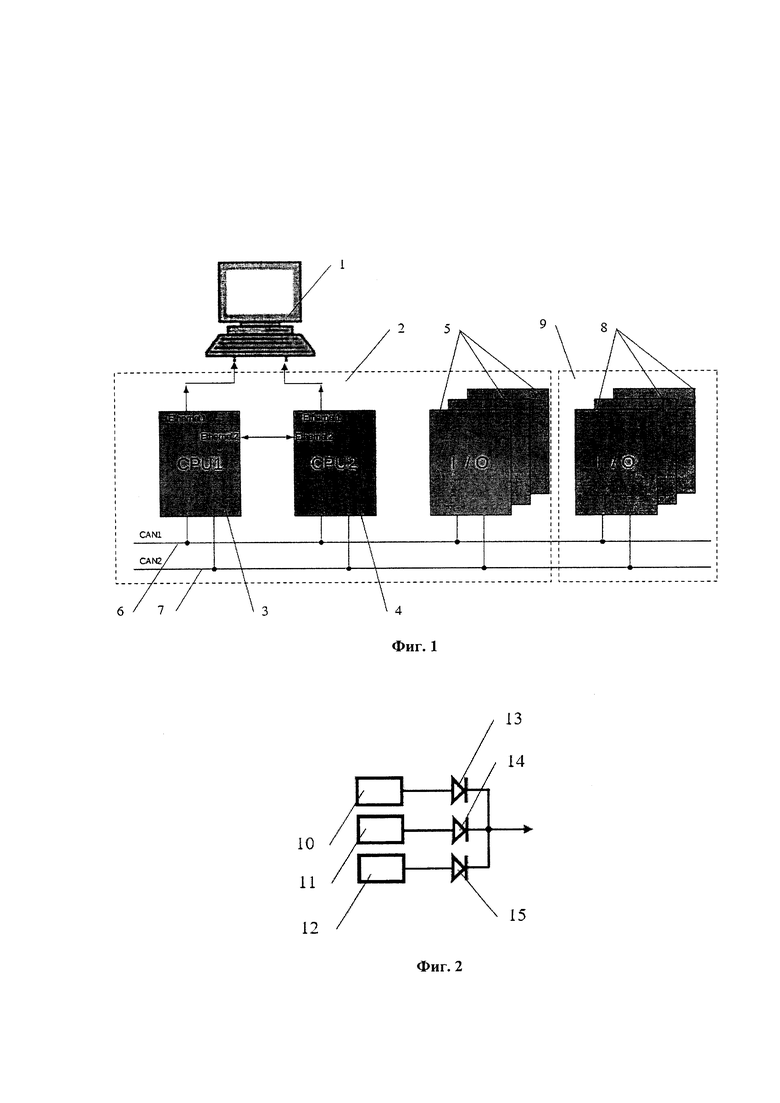

Предложенное техническое решение поясняется графическими материалами, где на фиг. 1 показана блок-схема резервированной системы управления для промышленной автоматизации на основе программируемых контроллеров, на фиг. 2 - отображена схема реализации резервированной цепи питания с использованием диодной развязки, фиг. 3 - фото одного из вариантов реализации предложенной системы.

Резервированная система управления для промышленной автоматизации на основе программируемых контроллеров содержит устройство верхнего уровня 1, в качестве которого используется автоматизированное рабочее место оператора системы управления.

Контроллерная часть системы управления размещена в крейте 2 и состоит из основного процессорного модуля 3, резервного процессорного модуля 4, модулей ввода-вывода 5 и двух независимых CAN-шин 6, 7 передачи данных, связывающих указанные компоненты системы управления.

Первый порт Ethernet 1 каждого из процессорных модулей 3 и 4 используется для подключения и связи с устройством верхнего уровня 1. Второй порт Ethernet2 процессорных модулей 3 и 4 используется для синхронизации сигналов и состояний при резервировании процессорного модуля. Обмен данными каждого процессорного модуля с модулями ввода-вывода осуществляется одновременно по двум CAN шинам 6 и 7.

По схемной реализации и программному обеспечению процессорные модули 3 и 4 идентичны.

При необходимости, предлагаемая резервированная система управления для промышленной автоматизации может быть расширена путем подключения дополнительного крейта 9 с модулями ввода-вывода 8, пристыковываемого к основному крейту и обеспечивающем связь с ним по CAN шинам 6 и 7.

Электрическое питание всех компонентов и модулей системы управления осуществляется от группы источников питания, в качестве которых могут быть использованы, например, следующие (см. фиг. 2):

- основной источник питания 10, выполненный по схеме преобразователя напряжения электрической сети 220 В, 50 Гц в напряжение 24 В постоянного тока;

- первый резервный источник питания 11, выполненный аналогичным образом;

- второй резервный источник питания 12, выполненный в виде аккумуляторной батареи напряжением 24 В.

Источники питания 10, 11, 12 подключены к компонентам системы управления через диодную развязку из полупроводниковых диодов 13, 14 и 15, обеспечивающих защиту источников питания от перекрестного замыкания.

Работа предлагаемой резервированной системы управления для промышленной автоматизации на основе программируемых контроллеров происходит следующим образом.

При включении питания процессорный модуль определяет свою роль (основной или резервный), на основании позиции в корзине, в которой он установлен. Основной процессорный модуль - это процессорный модуль, установленный в первый слот корзины, резервный процессорный модуль - процессорный модуль, установленный во второй слот корзины.

Исходя из своей роли (основной или резервный), процессорный модуль выбирает алгоритм работы резервирования.

Алгоритм определения активности основного процессорного модуля 3 состоит в следующем:

- определяется доступность любого модуля ввода-вывода 5 или 8 по каждому из CAN интерфейсов (CAN шинам 6 и 7). Если по каждому из интерфейсов доступен хотя бы один модуль ввода-вывода, то данный CAN интерфейс считается исправным;

- если оба CAN интерфейса оказываются неисправными, то основной процессорный модуль 3 переводит себя в пассивное состояние, иначе находится в активном состоянии;

- посылает служебные heartbeat пакеты сигналов по обоим CAN интерфейсам для сигнализации резервному процессорному модулю 4 о своей исправности и активности. В случае необходимости переключения на резервный процессорный модуль 4 посылка служебных heartbeat пакетов должна быть остановлена.

Алгоритм определения активности резервного процессорного модуля 4 заключается в следующем:

- определяется доступность любого модуля ввода-вывода по каждому из CAN интерфейсов. Если по каждому из интерфейсов доступен хотя бы один модуль ввода-вывода, то данный CAN интерфейс считается исправным;

- если оба CAN интерфейса считаются исправными, то процессорный модуль 4 проверяет наличие служебных heartbeat пакетов от основного процессорный модуля;

- если ни по одному из CAN интерфейсов не приходят служебные heartbeat пакеты, свидетельствующие об исправности основного процессорного модуля 3, то резервный процессорный модуль 4 переводит себя в активное состояние, иначе в пассивное.

Таким образом, каждый из процессорных модулей в процессе функционирования выполняет следующие операции:

- при включении питания определяет свою роль в резервированной системе управления (основной или резервный);

- постоянно определяет свой статус (активный или пассивный);

- в активном состоянии считывает информацию с входных модулей ввода-вывода, обрабатывает полученную информацию в соответствии с заложенным алгоритмом, выдает управляющие сигналы в сеть и на пассивный процессорный модуль, записывает значения сигналов в выходные модули ввода-вывода, вырабатывает служебные heartbeat пакеты;

- в пассивном состоянии считывает информацию с входных модулей ввода-вывода, обрабатывает полученную информацию в соответствии с заложенным алгоритмом, принимает служебные сигналы от активного процессорного модуля, но при этом не выдает управляющие сигналы в сеть и не записывает значения сигналов в выходные модули ввода-вывода.

То есть оба процессорных модуля (основной 3 и резервный 4) работают с одной и той же программой пользователя, с одними и те ми же блоками данных, с одним и тем же содержимым области отображения процесса, с одними и те ми же внутренними данными (битами памяти, таймерами, счетчиками и т.д.).

Безударное переключение процессорных модулей обеспечивается при их синхронной работе. Функции синхронизации выполняются автоматически операционной системой и не требуют программирования со стороны пользователя.

В алгоритм работы предложенной системы управления заложен также набор функций самодиагностики. О любой выявленной проблеме формируется отчет, который направляется в устройство верхнего уровня 1. Диагностика выполняется для состояний CAN шин передачи данных, состояний центральных процессоров, состояний микропроцессоров и специализированных микросхем.

Во время перезагрузки контроллера функции самодиагностики выполняются в полном объеме. В ходе выполнения программы для снижения нагрузки на центральный процессор в каждом цикле выполняется лишь часть функций самодиагностики. Полный комплекс функций самодиагностики выполняется за несколько циклов выполнения программы.

В предложенной системе управления также резервированы линии связи (две независимые CAN шины передачи данных) и модули ввода-вывода 5 и 8.

Исправность линий связи контролируется известными методами, например, по наличию сигналов от модулей ввода-вывода.

Для контроля исправности модулей ввода-вывода могут быть использованы следующие величины и события:

- среднеквадратическое значение напряжения или тока шума;

- напряжение смещения нуля;

- температура внутри корпуса модуля;

- погрешность (оценивается с помощью встроенного источника опорного напряжения);

- ошибка контрольной суммы;

- ошибка в ответе на команду и пр.

В предложенной системе управления резервированы также источники питания 10, 11 и 12 (см. фиг. 2). Причем подключение компонентов системы управления к источникам питания осуществляется через диодную развязку на полупроводниковых диодах 13, 14 и 15. Диодная развязка препятствует перекрестному замыканию источников питания 10, 11 и 12, а при неисправности одного из них электропитание компонентов системы управления автоматически перераспределяется между исправными источниками. В случае одновременно возникшей неисправности обоих источников 10 и 11 (например, при масштабной аварии электросетей) электропитание осуществляет аккумуляторная батарея 12 в пределах своей электрической емкости.

Таким образом, предложенная резервированная система управления для промышленной автоматизации на основе программируемых контроллеров функционирует по принципу «горячего» резервирования, когда резервные компоненты подключены, загружены, получают и обрабатывают текущую информацию наравне с основными компонентами и находятся в постоянной готовности к переходу в активный режим. При такой конфигурации системы управления время переключения с любого неисправного модуля на исправный резервный составляет от единиц миллисекунд до долей секунды, что позволяет говорить о безударном переключении на резервные компоненты.

Информация о функционировании и статусе процессорных модулей 3 и 4, а также модулей ввода-вывода 5 и 8, через первые порты Ethernetl поступает в устройство верхнего уровня 1. В случае обнаружения неисправности благодаря описанному выше конструктивному выполнению и описанному алгоритму работы происходит автоматическое безударное подключение резервных компонентов взамен неисправных с немедленным уведомлением об этом устройства верхнего уровня 1. Оператор автоматизированного рабочего места, получив такое уведомление, должен сразу принять необходимые меры по восстановлению утраченного в результате неисправности запаса надежности системы управления (физическая замена неисправного компонента на исправный).

Предлагаемая резервированная система управления для промышленной автоматизации на основе программируемых контроллеров отличается небольшими размерами и удобством применения (фиг. 3), собрана на отечественной элементной базе и может быть использована для управления сложными технологическими процессами в различных отраслях промышленности.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПЛЕКС РЕЗЕРВИРУЕМЫХ ПРОГРАММНО-АППАРАТНЫХ СРЕДСТВ АВТОМАТИЗАЦИИ КОНТРОЛЯ И УПРАВЛЕНИЯ | 2010 |

|

RU2430400C1 |

| КОМПЛЕКС ПРОГРАММНО-АППАРАТНЫХ СРЕДСТВ АВТОМАТИЗАЦИИ КОНТРОЛЯ И УПРАВЛЕНИЯ | 2010 |

|

RU2450305C1 |

| КОМПЛЕКС РЕЗЕРВИРУЕМЫХ ПРОГРАММНО-АППАРАТНЫХ СРЕДСТВ АВТОМАТИЗАЦИИ КОНТРОЛЯ И УПРАВЛЕНИЯ | 2010 |

|

RU2431174C1 |

| УПРАВЛЯЮЩАЯ СИСТЕМА БЕЗОПАСНОСТИ АТОМНОЙ ЭЛЕКТРОСТАНЦИИ | 2015 |

|

RU2598599C1 |

| УПРАВЛЯЮЩАЯ СИСТЕМА БЕЗОПАСНОСТИ АТОМНОЙ ЭЛЕКТРОСТАНЦИИ | 2015 |

|

RU2598649C1 |

| ИНФОРМАЦИОННО-УПРАВЛЯЮЩИЙ КОМПЛЕКС АВТОМАТИЗИРОВАННОЙ СИСТЕМЫ УПРАВЛЕНИЯ ПОДГОТОВКОЙ ДВИГАТЕЛЬНЫХ УСТАНОВОК И ТЕХНОЛОГИЧЕСКИМ ОБОРУДОВАНИЕМ РАКЕТ КОСМИЧЕСКОГО НАЗНАЧЕНИЯ НА ТЕХНИЧЕСКОМ И СТАРТОВОМ КОМПЛЕКСАХ | 2015 |

|

RU2604362C1 |

| АВТОМАТИЗИРОВАННАЯ СИСТЕМА УПРАВЛЕНИЯ БОЕВОГО КОРАБЛЯ С ПОВЫШЕННОЙ ЖИВУЧЕСТЬЮ | 2011 |

|

RU2510961C2 |

| РЕЗЕРВИРОВАННОЕ СЕРВЕРНОЕ УСТРОЙСТВО | 2020 |

|

RU2749754C1 |

| ПЛАТФОРМА ИНТЕГРИРОВАННОЙ МОДУЛЬНОЙ АВИОНИКИ БОЕВЫХ КОМПЛЕКСОВ | 2014 |

|

RU2595507C2 |

| МНОГОПРОЦЕССОРНЫЙ КОНТРОЛЛЕР ДЛЯ УПРАВЛЕНИЯ СЛОЖНЫМ ТЕХНОЛОГИЧЕСКИМ ОБЪЕКТОМ | 2003 |

|

RU2263952C2 |

Изобретение относится к системам управления для промышленной автоматизации на основе программируемых контроллеров. Техническим результатом является обеспечение отказоустойчивости системы управления для промышленной автоматизации. Технический результат заявляемого технического решения достигается тем, что в качестве резервируемых компонентов использованы процессорные модули и модули ввода-вывода, резервированные линии связи между ними выполнены в виде двух независимых CAN шин передачи данных, а выходы резервированных источников питания подведены к цепям питания резервируемых компонентов через диодную развязку. 3 ил.

Резервированная система управления для промышленной автоматизации на основе программируемых контроллеров, содержащая устройство верхнего уровня, резервируемые компоненты, линии связи между ними и резервированные источники питания, при этом устройство верхнего уровня подключено к резервируемым компонентам, отличающаяся тем, что в качестве резервируемых компонентов использованы процессорные модули и модули ввода-вывода, резервированные линии связи между ними выполнены в виде двух независимых CAN шин передачи данных, а выходы резервированных источников питания подведены к цепям питания резервируемых компонентов через диодную развязку.

| SIEMENS | |||

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Fault-tolerant Systems", 2003 | |||

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Найдено в: http://www.plccenter.cn/file/20060303018.pdf | |||

| CN 103149907 B, 11.02.2015 | |||

| MITSUBISHI ELECTRIC: " Применение контроллеров System Q производства Mitsubishi Electric для автоматизации технологических процессов в нефтегазовой отрасли ", | |||

Авторы

Даты

2021-04-05—Публикация

2019-12-10—Подача