Область техники, к которой относится изобретение

Изобретение относится к композитным материалам, которые могут быть использованы для нанесения на поверхность различных деталей для создания антидинатронных покрытий путем модификации поверхности пленкой композита на основе полимерной матрицы с включением углеродных нанотрубок, как ориентированных, так и неориентированных.

Изобретение может быть эффективно использовано в вакуумных электроприборах, в различных коллекторах электронов, цилиндрах Фарадея и других устройствах, регистрирующих ионный или электронный токи.

Уровень техники

Динатронный эффект - это процесс выбивания вторичных электронов из металлического анода при бомбардировке его электронами и ионами. Под действием динатронного эффекта в вакуумных электроприборах может возникать нежелательный ток вторичной электронной эмиссии. Для уменьшения данного эффекта наиболее часто используют микроструктурирование поверхности (увеличение шероховатости поверхности) и антидинатронные покрытия (образованные пассивирующими слоями с низким коэффициентом вторичной электронной эмиссии (КВЭЭ), определяемым как отношение числа вторичных электронов к числу первичных, вызвавших эмиссию).

В частности, из уровня техники известно уменьшение нежелательного динатронного эффекта посредством покрытия поверхности электродов веществами с малыми значениями коэффициента вторичной электронной эмиссии, такими как углерод (сажа, аквадаг), соединения углерода (например, фторуглерод), титан, цирконий, дисилициды переходных металлов, нитриды титана и хрома и т.п. [например, F. Wang, Q. Zhao, J. Li, K. Wang, Z. Huang, W. Cui, «Significantly Reduced Secondary-Electron-Yield of Aluminum Sheet with Fluorocarbon Coating», Coatings, 2018, 8(7), 249; https://doi.org/10.3390/coatings8070249; Q. Lu, B. Yu, Z. Hu, Y. He, T. Hu, Y. Zhao, Z. Wang, Z. Zhou, W. Cui, M. Liu, «Surface roughness evolution induced low secondary electron yield in carbon coated Ag/Al substrates for space microwave devices», Applied Surface Science, volume 501, 31 January 2020, 144236, https://doi.org/10.1016/j.apsusc.2019.144236].

Однако известные покрытия характеризуются сложностью их нанесения и обработки, плохой адгезией покрытия к детали, технически сложными процессами модификации поверхности, а также недостаточно низким коэффициентом вторичной электронной эмиссии. Кроме того, для нанесения таких покрытий, как правило, используют метод магнетронного напыления, который накладывает существенные ограничения на форму обрабатываемой поверхности, не обеспечивая получения качественного покрытия на деталях сложной формы.

Известен способ обработки поверхности деталей электронных приборов из пиролитического графита для снижения коэффициента вторичной электронной эмиссии при изготовлении (патент RU2024095), включающий термообработку поверхности детали в восстановительной среде с точкой росы +10…+25°С при температуре 1100-1200°С в течение 20-30 мин. Данное решение касается получения текстурированных поверхностей таких изделий электронной техники, как коллекторы и управляющие сетки, изготовленные из пирографита. Сущность изобретения основана на проведении реакции взаимодействия углерода с парами воды при повышенных температурах. Данная обработка позволяет получать изделия любой геометрической формы и любых размеров (соответствующих размерам оборудования). Однако данный способ имеет ограничения по применению, т.к. может быть использован только если в составе прибора есть изделия из текстурированного пирографита. Одним из важнейших свойств пиролитического графита, связанных со структурой материала и определяющих эффективность его использования для изготовления электродов коллектора и управляющих сеток, является КВЭЭ. Дальнейшее улучшение вторично-эмиссионных характеристик пиролитического графита может быть получено за счет специальной обработки его поверхности.

Из уровня техники известно получение текстурированной поверхности пиролитического графита (US4417175A), для чего осуществляют ионную бомбардировку поверхности и обработку в плазме, после чего резко изменяется микроструктура поверхности пиролитического графита: она приобретает вид высоких плотно расположенных тонких конусообразных игл. Экспериментальные измерения показали, что КВЭЭ таких образцов в интервале энергии первичных электронов от 300 до 2000 эВ меньше 0.35, а для нетекстурированного графита при энергии электронов 500 эВ этот параметр равен 0.8. К недостаткам данного способа следует отнести, во-первых, невозможность обработки конических, сферических и других поверхностей сложной формы, во-вторых, ионная бомбардировка ведет к частичной потери прочности материала, а также к созданию напряженного состояния изделия, что отрицательно сказывается при последующих термических воздействиях, например металлизации и пайке, приводя в дальнейшем к растрескиванию и разрушению материала.

Мультипакторный эффект - это явление в радиочастотных (РЧ) усилителях вакуумных трубок и волноводов, где при определенных условиях вторичная электронная эмиссия в резонансе с переменным электрическим полем приводит к экспоненциальному росту электронов, повреждая и даже разрушая РЧ-устройство. Эффект мультипактора устанавливает одно из основных ограничений рабочей мощности РЧ-устройств в космосе. Для устранения этого эффекта используют покрытия из MnZn, NiZn, нитрида титана, нитрида хрома и нитрида углерода [I. Montero, F. Caspers, L. Aguilera, L.  , D. Raboso and E. Montesinos «Low-secondary electron yield of ferromagnetic materialsand magnetized surfaces», Proceedings of IPAC’10, Kyoto, Japan, 2010; N.

, D. Raboso and E. Montesinos «Low-secondary electron yield of ferromagnetic materialsand magnetized surfaces», Proceedings of IPAC’10, Kyoto, Japan, 2010; N.  , S. Castañeda, J. M. Ripalda, I. Montero, L.

, S. Castañeda, J. M. Ripalda, I. Montero, L.  , S. Feltham, D. Raboso and F. Rueda «Materials of Low Secondary Electron Emission to Prevent the Multipactor Effect in High-Power RF Devices in Space», 6th Spacecraft Charging Technology Conference, AFRL-VS-TR-20001578, 2000]. К недостаткам использования этих материалов можно отнести способ их нанесения - с помощью электронно-лучевого напыления, который требует наличия вакуумной камеры, способной поместить в нее деталь, а также средства вращения детали в процессе напыления для обеспечения анизотропных свойств получаемого покрытия. Кроме того, способ не позволяет производить напыление на внутренние части изделия сложной формы.

, S. Feltham, D. Raboso and F. Rueda «Materials of Low Secondary Electron Emission to Prevent the Multipactor Effect in High-Power RF Devices in Space», 6th Spacecraft Charging Technology Conference, AFRL-VS-TR-20001578, 2000]. К недостаткам использования этих материалов можно отнести способ их нанесения - с помощью электронно-лучевого напыления, который требует наличия вакуумной камеры, способной поместить в нее деталь, а также средства вращения детали в процессе напыления для обеспечения анизотропных свойств получаемого покрытия. Кроме того, способ не позволяет производить напыление на внутренние части изделия сложной формы.

Вторичная электронная эмиссия (Secondary electron emission - SEE) с диэлектрических и металлических поверхностей при бомбардировке потоком падающих электронов имеет значение для многих применений, где энергия падающих электронов может достигать десятков или сотен электрон-вольт. В этих условиях выход вторичной электронной эмиссии может превышать единицу и, следовательно, сильно изменять заряд стенок или вызывать размножение вторичных электронных популяций. Данная проблема играет особенно важную роль в ускорителях частиц, где облака вторичных электронов влияют на транспорт пучка частиц [L. Wanget al., “Suppression of secondary electron emission using triangular grooved surface in the ILC dipole and wiggler magnets,” Proceedings of the Particle Accelerator Conference (PAC), Albuquerque, NM, USA, 25-29 June 2007; M.T.F. Piviet al., “Sharp reduction of the secondary electron emission yield from grooved surfaces, ”J. Appl. Phys.104, 104904 (2008); Y. Suetsuguet al., “Experimental studies on grooved surfaces to suppress secondary electron emission,” in Proceedings of the International Particle Accelerator Conference (IPAC’10), Kyoto, Japan (2010), pp. 2021-2023]. Также известно, что процесс вторичной электронной эмиссии негативно влияет на работу электростатического ракетного двигателя на эффекте Холла из-за вклада в так называемую пристеночную проводимость или из-за уменьшения потенциала стенки и увеличения потерь энергии в плазме [Y.Raitseset al., “Effect of secondary electron emission on electron crossfield current in ExB discharges,” IEEE Trans. Plasma Sci. 39, 995 (2011)]. Для подавления паразитного влияния вторичной электронной эмиссии в таком двигателе используют шероховатые углеродные покрытия. Коэффициент ВЭЭ таких покрытий может достигать значения 0.97 при энергии падающего пучка 200 эВ.

Известен способ получения наноструктурированного углеродного покрытия (RU 2565199), который может быть использован для создания покрытий, позволяющих снизить коэффициент вторичной эмиссии электронов в СВЧ-устройствах. Способ включает обработку пластин с помощью разрядов, обеспечивающих формирование микрорельефа, затем нагревают пластину до 50-60°С, покрывают ее слоем коллоидного раствора углерода в спирте и испаряют до образования пленки 1-2 мкм. Однако данный способ не применим для обработки деталей сложной формы. Кроме того, в способе используется импульсный высоковольтный многоэлектродный разряд для получения непосредственно коллоидного раствора углерода в спирте.

Наиболее близким решением к заявляемому изобретению является анод с покрытием из углеродных нанотрубок (US 6645628). Для снижения вторичной электронной эмиссии поверхность вакуумной трубки анода/коллектора покрывают карбонизируемой смолой, которая при нагревании оставляет только углерод, обжигают при температуре около 700°С в неокисляющей атмосфере, затем путем химического осаждения из газовой фазы синтезируют углеродные нанотрубки на поверхности. В данном изобретении важным является необходимость обеспечения расположения части нанотрубок параллельно поверхности анода. Так как электроны плотно связаны на p-орбитах в поперечном направлении, то такое расположение будет способствовать уменьшению количества вторичных электронов. Недостатком данного способа является синтез углеродных нанотрубок на всей поверхности анода/коллектора, что может вызывать технические трудности при реализации, так как химическое газофазное осаждение должно осуществляться в специальной камере при высокой температуре без доступа воздуха.

В данном способе, так же, как и в заявляемом техническом решении, снижение вторичной электронной эмиссии реализуется посредством нанесения углеродных нанотрубок на поверхность анода/коллектора. Однако известный способ требует высокотемпературного обжига детали (около 700°С), что может отрицательно сказываться на физико-химических свойствах детали. Также известный способ может быть технически сложно реализуем для деталей больших размеров.

Технической проблемой является получение качественного антидинатронного покрытия на деталях, имеющих различную форму (не только плоские образцы), при упрощении способа его нанесения без необходимости использования высокотемпературной обработки детали.

Раскрытие сущности изобретения

Техническим результатом изобретения является получение антидинатронного покрытия, характеризующегося коэффициентом вторичной электронной эмиссии σ≤0.1, который достигается:

при энергии облучающих электронов 5 кэВ < E0 ≤ 30 кэВ, использовании токов I0≥1 нА, за время не более 2 секунд;

при энергии 10 кэВ < E0 ≤ 30 кэВ, использовании токов 10 пА < I0 < 1 нА, за время менее 1 секунды;

при энергии 1 кэВ ≤ E0 ≤ 10 кэВ, использовании токов 10 пА < I0 < 1 нА, при этом в начальный момент времени коэффициент ВЭЭ не превышает значение σ < 0.7, а достижение такого значения КВЭЭ происходит за время до 3 минут.

Технический результат достигается при формировании на поверхности детали антидинатронного покрытия, включающего, по меньшей мере, один слой (первый слой) из композитного материала, представляющего собой полимерную матрицу с включением многостенных ориентированных углеродных нанотрубок диаметром от 8 нм и до 250 нм, выполненный толщиной от 0.1 до 1 мм, с плотностью массива ориентированных углеродных нанотрубок от 0.5 до 1 г/см3. с количеством нанотрубок от 5 до 20 масс.% от массы композитного материала.

Антидинатронное покрытие может содержать два слоя композитного материала, при этом второй слой, размещенный под первым слоем, представляет собой полимерную матрицу с включением многостенных неориентированных углеродных нанотрубок диаметром от 8 нм и до 250 нм, выполненный толщиной от 0.1 до 1 мм, с количеством нанотрубок от 5 до 20 масс.% от массы композитного материала.

В качестве полимерной матрицы могут быть использованы эпоксидно-диановые смолы, полиуретаны, лаки, обеспечивающие возможность пропитки массива углеродных нанотрубок.

Технический результат достигается также при использовании способа получения антидинатронного покрытия, включающего формирование на поверхности детали слоя из композитного материала, представляющего собой полимерную матрицу с включением многостенных ориентированных углеродных нанотрубок диаметром от 8 нм и до 250 нм, для чего многостенные ориентированные углеродные нанотрубки в количестве от 5 до 20 масс.% от массы композитного материала наносят на поверхность детали, с последующей их пропиткой полимером, и выдерживанием до полимеризации композитного материала на поверхности детали, после чего верхний слой получившегося покрытия, не содержащего нанотрубки, снимают до слоя композита, содержащего углеродные нанотрубки.

В качестве полимерной матрицы используют двухкомпонентную эпоксидно-диановую смолу с исходной вязкостью до 20 Па⋅с и менее.

В другом варианте осуществления изобретения перед формированием на поверхности детали слоя из композитного материала, включающего ориентированные нанотрубки, на поверхности детали формируют слой из композитного материала, представляющего собой полимерную матрицу с включением многостенных неориентированных углеродных нанотрубок диаметром от 8 нм и до 250 нм, для чего смешивают компоненты полимера и навеску углеродных нанотрубок в количестве от 5 до 20 масс.% от массы композитного материала, полученную смесь подвергают ультразвуковому диспергированию в течение 5 минут при 60°С, после чего покрывают поверхность детали.

Изобретение позволяет с помощью покрытия, состоящего из углеродных нанотрубок, внедренных в полимерную матрицу, модифицировать материал с целью уменьшения коэффициента вторичной электронной эмиссии (получить антидинатронный эффект).

Применение композитных пленок на полимерной основе (например, эпоксидно-диановых смол) с включением УНТ в качестве покрытий в электронных спектрометрах позволяет убрать вторичную электронную эмиссию с обкладок спектрометра, и, как следствие, улучшить соотношение полезного сигнала к фону. Данный способ может быть использован для получения антидинатронных покрытий на различных деталях, является достаточно простым, а получаемое покрытие является эффективным для подавления вторичной электронной эмиссии, что позволяет эффективнее использовать СВЧ и РЧ устройства.

Краткое описание чертежей

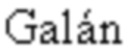

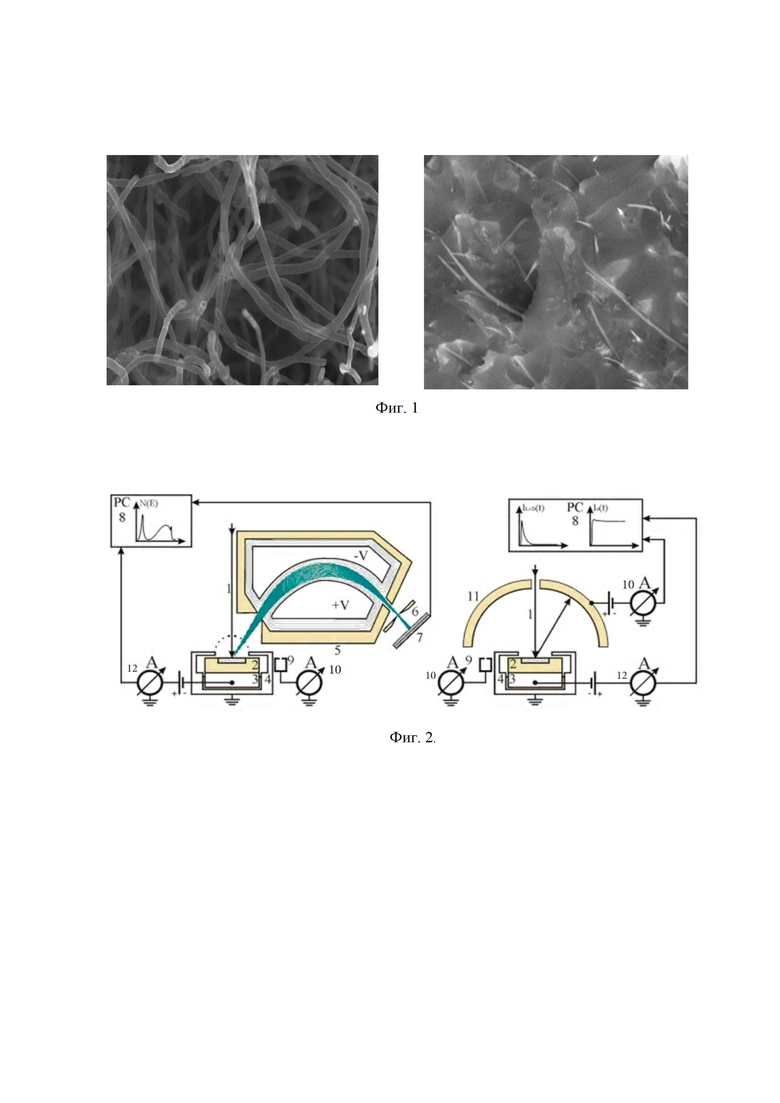

Изобретение поясняется чертежами, где на фиг. 1 представлены изображения, полученные с помощью сканирующего электронного микроскопа (СЭМ), углеродных нанотрубок (слева) и композита с углеродными нанотрубками (справа); на фиг. 2 представлена схема проведения экспериментов для получения основных характеристик процесса зарядки образцов (1 - электронный зонд сканирующего электронного микроскопа (СЭМ), 2 - образец, 3 - металлическая подложка образца, 4 - защитный экранирующий корпус, 5 - сектор тороидального электронного спектрометра, 6 - выходная диафрагма, 7 - микроканальная пластина (МКП), 8 - управляющий персональный компьютер (ПК), 9 - цилиндр Фарадея, 10 - наноамперметр, 11 - усеченный полусферический коллектор электронов, 12 - наноамперметр или электрометр); на фиг. 3 представлены характеристики зарядки чистой смолы и токовые характеристики зарядки полимерного композита с примесью УНТ.

Осуществление изобретения

Ниже представлено более детальное описание получения антидинатронного покрытия в виде слоя из композитного материала, представляющего собой полимерную матрицу с включением многостенных вертикально ориентированных углеродных нанотрубок. Покрытие может содержать второй слой из композитного материала, который в отличие от первого слоя включает неориентированные углеродные нанотрубки. При выполнении покрытия из двух слоев, сначала на поверхность детали наносят слой из полимерного материла, содержащего неориентированные УНТ, затем уже на поверхность полученного слоя наносят слой полимерного материала, содержащего вертикально ориентированные УНТ.

Для получения композитов (композиционных материалов) могут быть использованы любые полимеры, вязкость которых до полимеризации в процессе изготовления композита с углеродными нанотрубками позволяет равномерно распределить нанотрубки по полимерной матрице или пропитать массив ориентированных углеродных нанотрубок, а также осуществить покрытие полученным композитом поверхности детали для снижения коэффициента вторичной электронной эмиссии. Такими свойствами обладают эпоксидно-диановые смолы, полиуретаны, а также лаки КО-916, К-67-РК и другие полимеры, позволяющие осуществить пропитку массива углеродных нанотрубок.

В способе могут быть использованы ориентированные и неориентированные нанотрубки диаметром от 8 нм до 250 нм. Плотность самоподдерживающегося массива ориентированных углеродных нанотрубок может составлять от 0.5 до 1 г/см3. Количественное содержание нанотрубок в составе композита составляет от 5 до 20 масс.%.

Для формирования слоя на поверхности детали из неориентированных нанотрубок предварительно готовят композит, для чего смешивают необходимое количество порошка углеродных нанотрубок (от 5 до 20% масс. от массы получаемого композита) и компоненты полимера (например, для двухкомпонентной эпоксидной смолы - отвердитель и олигомеры, содержащие эпоксидные группы, в процентном содержании по инструкции к конкретной марке). Компоненты механически перемешивают для обеспечения равномерного распределения нанотрубок в составе композиции и помещают в ультразвуковую ванну на 5 минут при температуре 50-60°С для дегазации и улучшения диспергирования нанотрубок по полимерной матрице. Полученным раствором покрывают поверхность детали. Второй слой может быть нанесен на поверхность первого слоя либо сразу после его формирования, либо после полимеризации композита первого слоя (примерно через 24 часа при использовании эпоксидной смолы). После полимеризации композита первого слоя с поверхности детали перед нанесением второго слоя поверхность шлифуют (например, с помощью шлифовального алмазного бруска) до слоя композита, содержащего углеродные нанотрубки.

Для формирования на поверхности детали слоя композиционного материала, включающего ориентированные нанотрубки, используют массив вертикально ориентированных углеродных нанотрубок, который получают в результате синтеза на подложке из кремния (нанотрубки расположены перпендикулярно подложке). Массив нанотрубок отделяют от подложки, например, с помощью скальпеля, и переносят на поверхность обрабатываемой детали, например, с помощью пинцета, затем пропитывают предварительно подготовленным полимером. Например, при использовании в качестве полимера двухкомпонентной эпоксидно-диановой смолы смешивают компоненты полимера - отвердитель и олигомер, содержащий эпоксидные группы, в процентном содержании по инструкции к конкретной марке. Ориентированные углеродные нанотрубки в массивах расположены достаточно близко друг к другу, в связи с этим для их качественной пропитки полимером снижают его вязкость, например, кратковременным нагревом (для эпоксидной смолы 60°С в течение 5 минут), не влияющим на дальнейшие механические характеристики композита, в отличие от добавления различных растворителей. При этом нагрев уменьшает время работы со смолой, ускоряя процесс ее полимеризации. Пропитку массива УНТ подготовленным еще не полимеризованным полимером проводят капельным методом (небольшими каплями) с целью минимизации воздействия на структуру и однородность массива нанотрубок до полного покрытия детали. Деталь с нанесенным слоем композиционного материала выдерживают до его полной полимеризации, после чего верхний слой получившегося покрытия, не содержащего нанотрубки, снимают до слоя композита, содержащего углеродные нанотрубки. Содержание нанотрубок в составе композита составляет от 5 до 20 масс.%.

Наличие углеродных нанотрубок на поверхности детали может быть проверено с помощью сканирующей электронной микроскопии (см. фиг. 1 справа), или с использованием метода комбинационного рассеяния.

Эксперименты по измерению кинетики зарядки образцов деталей с антидинатронным покрытием, сформированным заявляемым способом, проводились при помощи электронно-зондового измерительного комплекса на базе сканирующего электронного микроскопа LEO 1455VP [E.I. Rau, A.A. Tatarintsev, V.E. Yurasova, V.V. Khvostov. Secondary electron emission and charging characteristics of ionirradiated sapphire.Vacuum, 129:142-147, 2016, A.A. Tatarintsev, K.E. Markovets, and E.I. Rau. Charging and domain switching in ferroelectrics LiNbO3 by electron beam.Journal of Physics D - Applied Physics, (52):115104, 2019]. Данный комплекс позволяет контролируемо облучать изучаемые образцы различными дозами электронов с различной начальной энергией E0 и одновременно измерять в режиме реального времени все основные характеристики параметров зарядки в диапазоне тока первичного пучка от 10 пА до 1000 пА на площадку облучения 100х100 мкм2, что дает плотность заряжающего тока j0=10-5-10-7 А/см2. Основной частью экспериментальной установки является сканирующий электронный микроскоп (СЭМ), позволяющий заряжать исследуемые образцы фиксированной плотностью тока в широком диапазоне энергий - от 200 эВ до 30 кэВ. Поверхностный потенциал зарядки образцов VS измерялся по сдвигу спектров вторичных электронов при помощи тороидального электростатического спектрометра. Ток эмиссии Iσ измерялся при помощи полусферического коллектора электронов при помощи наноамперметра Keithley 6485. Сумма тока смещения (аккумулированного заряда) и тока утечки IL+D измерялась с подложки, на которой устанавливался образец, при помощи другого наноамперметра Keithley 6485. При этом как показали результаты, если исходная смола (без наполнения углеродными нанотрубками) заряжается, а коэффициент вторичной электронной эмиссии σ≈1, то добавление примеси УНТ до 20% масс. от массы всего композита приводит к отсутствию зарядки полученных композитных материалов и при этом коэффициент ВЭЭ уменьшается на порядок.

На фиг. 2 представлена схема экспериментального устройства. Электронным зондом 1 СЭМ облучают образец 2, размещенный на металлической подложке 3 в защитном экранирующем корпусе 4, который предотвращает наводки на наномперметр (или электрометр) 12 тока утечки IL и тока смещения ID, а также уменьшает область засветки исследуемого образца третичными электронами. Также над образцом размещают полусферическую сетку, находящуюся в омическом контакте с крышкой корпуса 4. Часть вторичных и отраженных электронов проходят через секторный тороидальный спектрометр 5 с выходной щелевой диафрагмой 6 и регистрируются микроканальной пластиной 7. Микроканальная пластина (МКП) позволяет, в отличие от полупроводникового датчика, регистрировать вторичную эмиссию электронов с энергией вплоть до нескольких единиц эВ, что дает возможность исследовать области с низкой или даже положительной зарядкой (при подаче отрицательного смещения на держатель). Сигнал с МКП-детектора поступает на блок обработки, а затем на персональный компьютер (ПК) 8. Под управлением ПК включают электронный зонд СЭМ, и синхронно запускают пилообразное питание спектрометра, в результате чего автоматически регистрируют весь энергетический спектр эмитированных электронов dN/dE. Одновременно с помощью электрометра 12 регистрируют изменение тока смещения ID (или аккумулируемый заряд Q). Эмиссионную характеристику Iσ(t) фиксируют с помощью полусферического коллектора электронов 11 (см. фиг. 2 справа). Последовательно в измерительную цепь была включена батарея, подающая напряжение +35 В на полусферу, что обеспечивало эффективную регистрацию тока эмитированных диэлектриком электронов. Все токовые характеристики измерялись с помощью электрометра 12 Keithley 6514 и наноамперметра 10 Keithley 6485, позволяющие записывать данные на ПК 8 непосредственно в процессе измерения. При исследовании в области низких энергий, когда предполагалась положительная или нулевая зарядки мишени на подложку образца 3 подавали отрицательное смещение -35 В, позволяющее вторичным электронам, выходящим из образца, попадать в спектрометр 5. Ток первичного пучка электронов измеряли с помощью размещенного на столике цилиндра Фарадея 9.

В качестве наполнителя полимерной матрицы были использованы массивы как ориентированных многостенных углеродных нанотрубок (УНТ), так и неориентированные УНТ в виде порошка. Для проведения исследования углеродные нанотрубки были синтезированы методом пиролитического газофазного осаждения (Synthesis and Electroconductivity of Epoxy/Aligned CNTs Composites» Chechenin N.G., Chernykh P.N., Vorobyeva E.A., Timofeev O.S. Applied Surface Science, том 275, с. 217-221, 2013).

На фиг.3 представлены характеристики зарядки чистой смолы (слева) и токовые характеристики зарядки полимеров с примесью УНТ (справа).

При облучении с энергией 5 кэВ эпоксидная смола без углеродных нанотрубок (кривые 14 и 15 на фиг.3 слева) быстро заряжается - отрицательный поверхностный потенциал достигает значения -2.1 кВ уже спустя 7 секунд, а затем в течение 30 секунд достигает равновесного значения -2.5 кВ. При этом значение тока утечки IL+D сравнительно быстро (за ~25-30 с) достигает равновесного значения <0.4 пА.

Аналогичная ситуация для значений энергии падающего электронного пучка E0=10 кэВ (кривые 13 и 16 на фиг.3 слева) - равновесное значение потенциала -6.75 кВ достигается за время ~60 с, а уже спустя 30 с от начала облучения поверхностный потенциал достигает -6.4 кВ. Ток утечки в этом случае IL+D≈0.55 пА. Как видно из фиг. 3 (слева) чистая смола заряжается очень быстро даже при сравнительно небольших плотностях тока.

При добавлении УНТ к полимерной матрице зарядки не происходит: спектр вторичных электронов ведет себя аналогичным образом, как на металлических образцах - смещения спектра нет. При этом регистрируется близкий к 90% от тока падающего пучка (см. фиг. 3 справа) ток с подложки IL+D. Оставшаяся часть электронов - отраженные электроны и вторичные электроны.

В результате проведенных исследований было определено, что для получения коэффициента вторичной электронной эмиссии σ≤0.1 необходимое количество углеродных нанотрубок (УНТ) должно составлять от 5 до 20% (масс.) от массы всего композита.

Ниже представлены варианты реализации заявляемого изобретения с различными параметрами технологического процесса и получаемого покрытия, подтверждающими достижение антидинатронного эффекта.

Пример 1.

При осуществлении изобретения на поверхности образца было сформировано однослойное покрытие из композитного материала с толщиной 0.885 мм массива многостенных вертикально ориентированных углеродных нанотрубок диаметром от 100 до 180 нм. В качестве полимерной матрицы была использована двухкомпонентная эпоксидная смола L фирмы R&G, в качестве наполнителя был использован массив МУНТ, с плотностью массива ориентированных углеродных нанотрубок 0.87 г/см3. Содержание УНТ в составе композита составило 13% (масс.) от массы всего композита. Изготовление полимерной матрицы осуществлялось путем смешивания компонент эпоксидной смолы L c отвердителем L в процентном содержании по инструкции. Данная смесь имеет низкую вязкость, достаточную для пропитки массива ориентированных углеродных нанотрубок, при этом рабочее время со смолой ограничено 40 минутами. Данный метод подходит для обработки небольших площадей деталей. Нанесение покрытия осуществлялось путем переноса массива вертикально ориентированных МУНТ на деталь и дальнейшей пропиткой его подготовленной смесью эпоксидной смолы и отвердителя. После полной полимеризации покрытия верхний слой, не содержащий углеродные нанотрубки, был снят с помощью шлифования.

При проведении испытаний полученного покрытия при использовании токов I0≥1 нА и энергии облучающих электронов E0 >5 кэВ (до 30 кэВ) коэффициент вторичной электронной эмиссии (ВЭЭ) σ≤0.1 достигал своего значения за время не более 2 секунд (кривая 19 на фиг.3 справа).

Пример 2.

Для осуществления изобретения на поверхности образца было сформировано двухслойное покрытие из композитного материала с толщиной около 1 мм, состоящего из слоя эпоксидной смолы с неориентированными нанотрубками (около 0.15 мм) и слоя из массива (толщина слоя МУНТ около 0.65 мм, плотность массива 0.76 г/см3) многостенных вертикально ориентированных углеродных нанотрубок диаметром 40-70 нм. В качестве полимерной матрицы была использована двухкомпонентная эпоксидная смола ЭД-20 путем смешивания компонент в необходимом количестве по инструкции с отвердителем. Для формирования слоя на поверхности детали из неориантированных нанотрубок была приготовлена смесь 6.5% масс. навески порошка многостенных углеродных нанотрубок. Далее нанотрубки и компоненты смолы механически перемешивались, а также помещались в ультразвуковую ванну и подвергались нагреву до 60°С в течение 5 минут для снижения вязкости и улучшения распределения нанотрубок по полимерной матрице. Нанесение покрытия осуществлялось с помощью небольшой кисти. Затем на данный нанесенный слой помещался массив вертикально ориентированных МУНТ, который также пропитывался приготовленной смесью эпоксидной смолы. После полной полимеризации покрытия верхний слой, не содержащий углеродные нанотрубки, был снят с помощью шлифования.

При проведении испытаний полученного покрытия при использовании токов 10 пА < I0 < 1 нА и энергии облучающих электронов E0 >10 кэВ (до 30 кэВ) коэффициент ВЭЭ σ≤0.1 достигает свое значение за время менее 1 секунды (кривая 18 на фиг.3 справа).

Пример 3.

Для осуществления изобретения на поверхности образца было сформировано однослойное покрытие из композитного материала с толщиной массива 0.46 мм многостенных вертикально ориентированных углеродных нанотрубок диаметром 8-50 нм. В качестве полимерной матрицы был использован лак кремнийорганический (лак КО-916 это раствор полиорганосилоксановой смолы, модифицированный полиэфиром в этилцеллозольве), в качестве наполнителя был использован массив МУНТ, с плотностью массива ориентированных нанотрубок 0.86 г/см3. Содержание УНТ в составе композита составило 16% (масс.) от массы всего композита. Нанесение покрытия осуществлялось путем переноса массива вертикально ориентированных МУНТ на деталь и дальнейшей пропиткой его лаком. Полученное покрытие подвергали термообработке согласно инструкции по использованию лака. После полной полимеризации покрытия верхний слой, не содержащий углеродные нанотрубки, был снят с помощью шлифования.

При проведении испытаний полученного покрытия при использовании токов 10 пА < I0 < 1 нА и энергии облучающих электронов 1≤E0≤10 кэВ коэффициент ВЭЭ σ≤0.1 достигает свое значение за время до 3 минут. При этом в начальный момент времени коэффициент ВЭЭ не превышает значение σ<0.7 (кривая 17 на фиг.3 справа).

Таким образом, заявляемый способ позволяет создавать качественные антидинатронные покрытия, для эффективного подавления нежелательного тока вторичной электронной эмиссии в вакуумных электроприборах, в электростатическом ракетном двигателе на эффекте Холла. Покрытия могут быть использованы в электронных спектрометрах с целью подавления вторичной электронной эмиссии на обкладках спектрометра (улучшение соотношения полезного сигнала к фону). Преимуществом данного способа является простота нанесения покрытия на любую поверхность сложной формы, отсутствие сложного оборудования/вакуумных камер/установок.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛИМЕРНОГО КОМПОЗИТА НА ОСНОВЕ ОРИЕНТИРОВАННЫХ УГЛЕРОДНЫХ НАНОТРУБОК | 2013 |

|

RU2560382C2 |

| Газочувствительный композит и способ его изготовления | 2018 |

|

RU2688742C1 |

| Электрод суперконденсатора | 2017 |

|

RU2670281C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛИМЕРНОГО КОМПОЗИТА С ОРИЕНТИРОВАННЫМ МАССИВОМ УГЛЕРОДНЫХ НАНОТРУБОК РЕГУЛИРУЕМОЙ ПЛОТНОСТИ | 2011 |

|

RU2478563C2 |

| Радиопоглощающий композитный материал на основе многослойных углеродных нанотрубок, модифицированных ферритовыми наночастицами | 2019 |

|

RU2747932C2 |

| КОМПОЗИТНЫЕ МАТЕРИАЛЫ, СОДЕРЖАЩИЕ ПРОВОДЯЩИЕ НАНОНАПОЛНИТЕЛИ | 2012 |

|

RU2611512C2 |

| СПОСОБ МОДИФИКАЦИИ УГЛЕРОДНЫХ НАНОТРУБОК ДЛЯ ПОЛУЧЕНИЯ ГИДРОФИЛЬНЫХ ИЛИ ГИДРОФОБНЫХ ПОВЕРХНОСТЕЙ | 2018 |

|

RU2707930C1 |

| Способ изготовления электрода суперконденсатора | 2017 |

|

RU2660819C1 |

| ЗАЩИТНОЕ ПОКРЫТИЕ НА ОСНОВЕ ПОЛИМЕРНОГО КОМПОЗИЦИОННОГО РАДИОМАТЕРИАЛА | 2015 |

|

RU2606350C1 |

| Способ получения полимерных композиционных материалов | 2016 |

|

RU2637227C1 |

Изобретение относится к композитным материалам, которые могут быть использованы для нанесения на поверхность различных деталей для создания антидинатронных покрытий. Антидинатронное покрытие, сформированное на поверхности детали, характеризуется наличием углеродных нанотрубок, при этом покрытие включает, по меньшей мере, первый слой из композитного материала, представляющего собой полимерную матрицу с включением многостенных ориентированных углеродных нанотрубок диаметром от 8 нм и до 250 нм, выполненный толщиной от 0.1 до 1 мм, с плотностью массива ориентированных углеродных нанотрубок от 0.5 до 1 г/см3, с количеством нанотрубок от 5 до 20 масс.% от массы композитного материала. Также заявлен способ получения указанного покрытия. Изобретение обеспечивает получение качественного антидинатронного покрытия на деталях, имеющих сложную форму, при упрощении способа его нанесения без необходимости использования высокотемпературной обработки детали. 2 н. и 4 з.п. ф-лы, 3 ил., 3 пр.

1. Антидинатронное покрытие, сформированное на поверхности детали, характеризующееся наличием углеродных нанотрубок, отличающееся тем, что покрытие включает, по меньшей мере, первый слой из композитного материала, представляющего собой полимерную матрицу с включением многостенных ориентированных углеродных нанотрубок диаметром от 8 нм и до 250 нм, выполненный толщиной от 0.1 до 1 мм, с плотностью массива ориентированных углеродных нанотрубок от 0.5 до 1 г/см3, с количеством нанотрубок от 5 до 20 масс.% от массы композитного материала.

2. Антидинатронное покрытие по п.1, характеризующееся тем, что содержит второй слой композитного материала, размещенный под первым слоем, и представляющий собой полимерную матрицу с включением многостенных неориентированных углеродных нанотрубок диаметром от 8 нм и до 250 нм, выполненный толщиной от 0.1 до 1 мм, с количеством нанотрубок от 5 до 20 масс.% от массы композитного материала.

3. Антидинатронное покрытие по п.1, характеризующееся тем, что в качестве полимерной матрицы использованы эпоксидно-диановые смолы, полиуретаны, лаки, обеспечивающие возможность пропитки массива углеродных нанотрубок.

4. Способ получения антидинатронного покрытия по п.1, включающий формирование на поверхности детали слоя из композитного материала, представляющего собой полимерную матрицу с включением многостенных ориентированных углеродных нанотрубок диаметром от 8 нм и до 250 нм, для чего многостенные ориентированные углеродные нанотрубки в количестве от 5 до 20 масс.% от массы композитного материала наносят на поверхность детали, с последующей их пропиткой полимером, и выдерживанием до полимеризации композитного материала на поверхности детали, после чего верхний слой получившегося покрытия, не содержащего нанотрубки, снимают до слоя композита, содержащего углеродные нанотрубки.

5. Способ по п.4, характеризующийся тем, что в качестве полимерной матрицы используют двухкомпонентную эпоксидно-диановую смолу с исходной вязкостью до 20 Па⋅с и менее.

6. Способ по п.4, характеризующийся тем, что перед формированием на поверхности детали слоя из композитного материала, включающего ориентированные нанотрубки, на поверхности детали формируют слой из композитного материала, представляющего собой полимерную матрицу с включением многостенных неориентированных углеродных нанотрубок диаметром от 8 нм и до 250 нм, для чего смешивают компоненты полимера и навеску углеродных нанотрубок в количестве от 5 до 20 масс.% от массы композитного материала, полученную смесь подвергают ультразвуковому диспергированию в течение 5 минут при 60 °С, после чего покрывают поверхность детали.

| US 6645628 B2, 11.11.2003 | |||

| ПОКРЫТИЕ С НИЗКОЙ ОТРАЖАТЕЛЬНОЙ СПОСОБНОСТЬЮ, СПОСОБ И СИСТЕМА ДЛЯ ПОКРЫТИЯ ПОДЛОЖКИ | 2016 |

|

RU2717561C2 |

| ПОЛИМЕРНЫЙ НАНОКОМПОЗИТ С УПРАВЛЯЕМОЙ АНИЗОТРОПИЕЙ УГЛЕРОДНЫХ НАНОТРУБОК И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2012 |

|

RU2520435C2 |

| US 6787122 B2, 07.09.2004. | |||

Авторы

Даты

2021-04-05—Публикация

2020-04-13—Подача