Изобретение относится к электронике и предназначено для получения газочувствительного материала, используемого в устройствах, преобразующих концентрацию детектируемого примесного газа в воздухе в электрический сигнал. Может быть использовано в различных областях науки, техники и промышленности для обнаружения и измерения примесей различных газов в воздухе, а также для разработки газочувствительных сенсоров, предназначенных для мониторинга различных газообразных примесей в атмосфере.

При изготовлении газовых сенсоров широко используются газочувствительные материалы на основе оксидов металлов типа SnO2 [1]. Недостатками таких материалов с точки зрения их использования в малогабаритных сенсорах являются высокая рабочая температура (порядка 450°С) и, соответственно, высокое энергопотребление, а также сложность конструкции с интегрированным электронагревателем.

Известны газочувствительные полимерные композитные материалы на основе углеродных нанотрубок (УНТ), которые используются для изготовления газочувствительных сенсоров, способных работать при комнатной температуре. Газочувствительный эффект в этом случае обусловлен изменением проводимости УНТ за счет переноса электронов между УНТ и адсорбированными молекулами детектируемого газа [2-5]. Подобные материалы используются, например, для создания газовых сенсоров, сопротивление которых меняется в зависимости от концентрации детектируемого газа [6-9]. Например, известен способ получения газочувствительного композита, при котором смешивают углеродные нанотрубки с растворенным полимерным связующим и затем формируют пленки посредством нанесения полученной дисперсии на подложки с последующим удалением растворителя [9]. Недостатком таких композитных материалов является сложность получения тонких проводящих пленок с однородным распределением нанотрубок, затрудненность диффузии газов в объем пленок.

Известен также газочувствительный композит на основе УНТ и способ его изготовления, описанные в патенте US 20130230429 [10]. Газовый сенсор на основе данного материала может обеспечивать высокочувствительное детектирование газов по сдвигу резонансной частоты в цепи сенсора, обусловленному адсорбцией молекул аналита на углеродных нанотрубках. При концентрации аммиака в воздухе 100 ppm изменение резонансной частоты составляло до 300 МГц. При этом углеродные нанотрубки могут быть функционализированы для селективного детектирования одного или нескольких аналитов, являющихся загрязнителями воздушного бассейна, опасными или взрывчатыми газами. Так, для повышения чувствительности к аммиаку авторами предложен вариант модификации поли(m-аминобензолсульфокислотой), которая ковалентно связывается с нанотрубками за счет образования амидных связей. Для снижения себестоимости сенсора его функциональные компоненты изготавливаются с использованием технологий струйной печати; при этом в качестве чернил используются дисперсии углеродных нанотрубок, а в качестве подложки обычная бумага или фотобумага. К недостаткам следует отнести сложность процесса получения газочувствительного материала, поскольку для реализации процесса струйной печати функциональные чернила должны удовлетворять жестким требованиям по вязкости и скорости высыхания, а сам процесс печати является достаточно времязатратным и сопряжен с необходимостью постоянного контроля качества эжекции чернил из дюз печатающей головки.

В качестве прототипа газочувствительного композита выбран композит [11], состоящий из вискозных волокон со средним диаметром 20 мкм, которые покрыты многостенными УНТ со средним диаметром 9,5 нм. Данный материал проявляет хеморезистивные свойства при экспозиции в парах летучих органических соединений, в частности, этанола, ацетона, хлороформа и тетрагидрофурана.

В качестве прототипа способа получения нанокомпозитного материала выбран способ получения [11], заключающийся в том, что вискозные волокна модифицируют многостенными УНТ посредством погружения волокон в дисперсию нанотрубок, стабилизированных неионогенным поверхностно-активным веществом (полиоксиэтиленовый стеарил эфир), с последующей сушкой. К недостаткам следует отнести технологические трудности, связанные с необходимостью многократного нанесения композитного материала на поверхность волокон для формирования слоя достаточной толщины. Кроме того, сопротивление получаемых таким образом модифицированных волокон довольно велико (более 50000 кОм/см) и сами вискозные волокна гигроскопичны, что обуславливает нежелательную повышенную чувствительность такого материала к парам воды.

Задачей изобретения является разработка простого и экономичного способа получения газочувствительного композита, применимого для изготовления на его основе газовых сенсоров, обладающих хорошей чувствительностью и быстрым откликом при комнатной температуре.

Техническим результатом изобретения является:

- упрощение способа получения газочувствительного материала и, как следствие, повышение его экономичности;

- расширение функциональных возможностей газочувствительного материала и изготовленных на его основе газовых сенсоров - увеличение набора детектируемых газов, уменьшение времени отклика за счет повышения скорости диффузии газов внутри материала, представляющего собой пористую волокнистую среду, и повышение чувствительности газовых сенсоров на основе таких материалов.

Технический результат достигается тем, что в газочувствительном композите, содержащем непроводящую волокнистую матрицу и наноструктурированный проводящий материал, непроводящая матрица представляет собой пористую волокнистую мембрану, состоящую из непроводящих волокон со средним диаметром 2 мкм, средний размер пор в которой составляет 5 мкм, а проводящий материал представляет собой полимерный композит, нанесенный на поверхность волокон слоем толщиной менее 50 нм, который включает одностенные углеродные нанотрубки с содержанием от 0,05 до 0,2 масс. % и полимерное связующее, выбранное из группы полимерных материалов, обеспечивающих получение стабильных дисперсий углеродных нанотрубок, которые обладают достаточной агломерационной устойчивостью.

Технический результат достигается также тем, что в способе изготовления газочувствительного композита, заключающемся в формировании проводящего материала на основе углеродных нанотрубок на поверхности непроводящих волокон, образующих пористую волокнистую мембрану с вышеуказанными параметрами, фильтруют стабильную дисперсию углеродных нанотрубок, содержащую растворенное полимерное связующее, выбранное из группы полимерных материалов, обеспечивающих получение стабильных дисперсий углеродных нанотрубок. При этом мембрану с нанесенной на волокна смесью затем подвергают сушке при температуре от 40 до 60°С, вследствие чего на поверхности волокон образуется тонкий слой проводящего материала толщиной менее 50 нм, в котором существует туннельная проводимость между углеродными нанотрубками. При этом в качестве полимерного связующего используют поливиниловый спирт или поливинилбутираль или поликарбонат. При этом используют стекловолоконную или полимерную фильтровальную мембрану из непроводящих волокон.

В предложенном способе изготовления газочувствительного композита формируют тонкий слой (менее 50 нм) проводящего композитного материала на основе одностенных УНТ на поверхности непроводящих волокон. При этом сами непроводящие волокна образуют пористую газопроницаемую мембрану со средним размером пор 5 мкм и средним диаметром волокон 2 мкм. В результате в тонком проводящем слое на поверхности волокон формируется одномерная проводящая структура из УНТ. Причем проводимость композита возникает до момента соприкосновения УНТ друг с другом. В таком наноструктурированном проводящем слое с нанометровыми расстояниями между УНТ механизм проводимости определяется туннелированием электронов, что позволяет значительно повысить газочувствительность композита, поскольку вероятность туннелирования электронов экспоненциально зависит от величины потенциального барьера между УНТ, который изменяется при адсорбции газа. Необходимые для туннелирования размеры зазоров между УНТ определяются содержанием УНТ в проводящем слое. Формирование одномерной проводящей структуры из УНТ определяется толщиной проводящего слоя (менее 50 нм). Проводимость композита можно целенаправленно изменять, варьируя содержание УНТ от 0,05 до 0,2 масс. % и тип полимерного связующего, выбранного из группы полимерных материалов, обеспечивающих получение стабильных дисперсий углеродных нанотрубок, которые обладают достаточной агломерационной устойчивостью.

Содержание УНТ в композите от 0,05 до 0,2 масс. % обеспечивает получение композита с ориентировочным сопротивлением в диапазоне от 1 кОм до 1 МОм. Нижний предел сопротивления выбирается из условия содержания УНТ ниже перехода металл-диэлектрик в композите, т.е. отсутствия металлической проводимости и существования туннельной проводимости между УНТ в композите, а верхний предел ограничен соображениями удобства для применения данного композита в качестве газочувствительного материала в газовых сенсорах.

Для изготовления газочувствительного композита сквозь мембрану площадью от 1 до 10 см2, состоящую из непроводящих волокон, фильтруют стабильную дисперсию углеродных нанотрубок, содержащую растворенное полимерное связующее. При этом мембрана должна быть устойчива к растворителю фильтруемой дисперсии. Затем мембрану с нанесенной на волокна смесью подвергают сушке при температуре от 40 до 60°С, вследствие чего на поверхности волокон образуется тонкий слой проводящего материала толщиной менее 50 нм, в котором существует туннельная проводимость между углеродными нанотрубками. Диапазон сушки 40-60°С обеспечивает удаление растворителя без деградации полимера. В качестве мембраны можно использовать стекловолоконную мембрану или мембраны из непроводящих полимерных волокон.

Набор детектируемых газов для данного композита определяется взаимодействием молекул газа с используемой полимерной матрицей, а не с УНТ, и может широко варьироваться в зависимости от типа полимерного связующего. Покрытие непроводящих волокон тонким проводящим наноструктурированным слоем посредством фильтрования заданного количества дисперсии углеродных нанотрубок является простой технологической операцией. Этот способ изготовления требует меньше материала по сравнению со способом, описанным в прототипе. За счет высокопористой структуры композита диффузия газа в его объем происходит намного быстрее, чем в сплошной полимерной пленке, содержащей УНТ. При этом по сравнению с другими газочувствительными материалами также обеспечивается большая площадь интерфейса газовая среда/нанокомпозит. За счет одномерного характера транспорта носителей заряда в проводящем слое на поверхности волокон электрическое сопротивление композита сильнее, чем в трехмерных структурах, зависит от высоты потенциальных барьеров между УНТ, которые изменяются под влиянием адсорбции газа. Поэтому этот композит перспективно использовать в качестве газочувствительного материала для изготовления газовых датчиков (сенсоров) с повышенной чувствительностью. По значению сопротивления сенсора с помощью предварительной калибровки определяют концентрацию детектируемого газа.

Изобретение иллюстрируется следующими примерами.

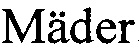

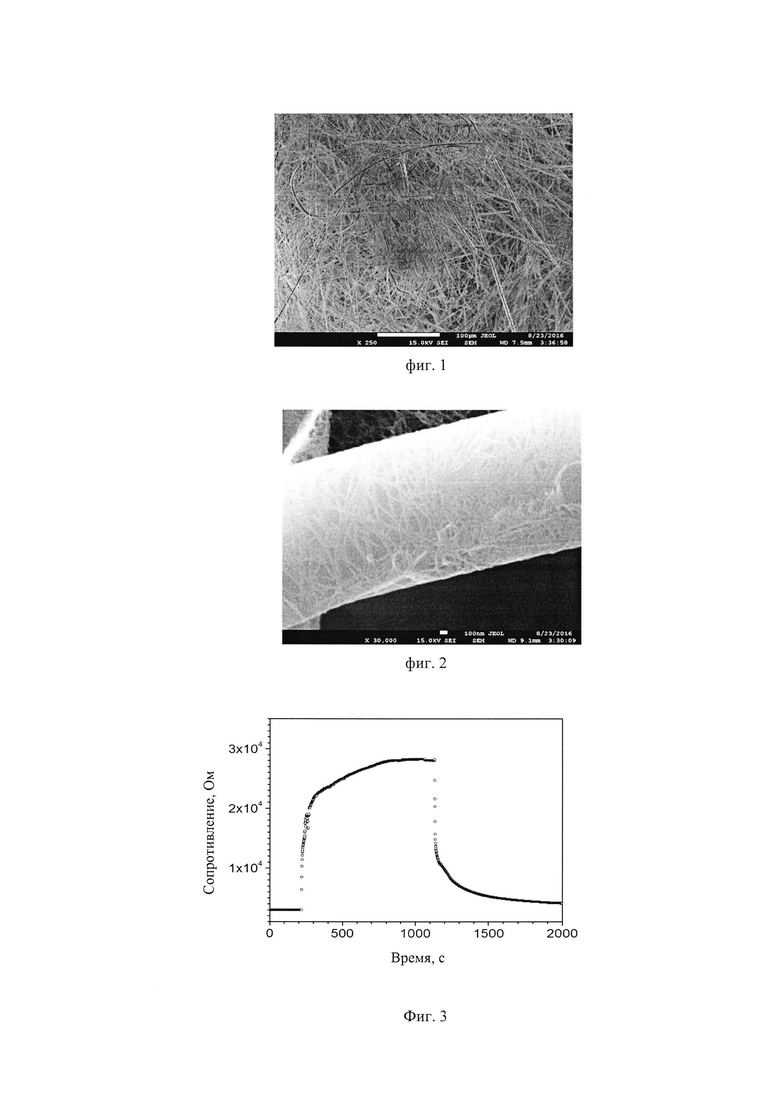

Пример 1. Способ осуществляют следующим образом. Через пористую волокнистую мембрану площадью 7 см2 фильтруют 5 мл стабильной водной дисперсии углеродных нанотрубок с концентрацией 0,001 масс. % и концентрацией поливинилового спирта (ПВС) со стабилизирующими добавками 0,006 масс. %. Затем мембрану с нанесенной на волокна смесью подвергают сушке при температуре 50°С, вследствие чего на поверхности волокон образуется тонкий слой проводящего материала толщиной менее 50 нм, в котором существует туннельная проводимость между углеродными нанотрубками. Содержание УНТ в композите 0,06 масс. % определяет сопротивление образца композита 168 кОм, которое соответствует туннельной проводимости между УНТ в композите и в то же время удобно для применения данного композита в качестве газочувствительного материала в газовых сенсорах. На Фигурах 1, 2 приведены изображения микроструктуры газочувствительного композита с разным увеличением, полученные с помощью растрового электронного микроскопа. Этим способом был изготовлен образец размером 10×4×1 мм3 из стекловолоконной мембраны с нанесенным на волокна проводящим слоем на основе смеси УНТ-ПВС толщиной менее 50 нм. Для проведения измерений на противоположных концах изготовленного образца серебряной пастой формировались контактные площадки. Подача детектируемого газа, в качестве которого был использован аммиак с концентрацией 100 ppm в воздухе, приводила к быстрому отклику при комнатной температуре (Фигура 3).

Пример 2. Используется аналогичный примеру 1 способ получения, в котором используется стабильная водная дисперсия углеродных нанотрубок с концентрацией 0,004 масс. % и концентрацией ПВС со стабилизирующими добавками 0,024 масс. %. Содержание УНТ в композите 0,2 масс. % определяет сопротивление образца композита 2,1 кОм, которое соответствует туннельной проводимости между УНТ в композите.

Пример 3. Способ осуществляют следующим образом. Через пористую волокнистую мембрану площадью 7 см2 фильтруют 5 мл стабильной дисперсии на основе углеродных нанотрубок с концентрацией УНТ 0,002 масс. % и концентрацией поливинилбутираля со стабилизирующими добавками 0,018 масс. %. В качестве дисперсионной среды используют изопропиловый спирт.

Пример 4. Способ осуществляют следующим образом. Через пористую волокнистую мембрану площадью 7 см2 фильтруют 5 мл стабильной дисперсии на основе углеродных нанотрубок с концентрацией УНТ 0,002 масс. % и концентрацией поликарбоната 0,008 масс. %. В качестве дисперсионной среды используют хлорбензол.

Таким образом, газовые сенсоры на основе газочувствительного композита с пористой волокнистой матрицей могут обладать хорошей чувствительностью и быстрым откликом при комнатной температуре; кроме того, они могут быть изготовлены простым и экономичным способом.

Источники информации

1. Mark A. Andio, Paul N. Browning, Patricia A. Morris, Sheikh A. Akbar. Comparison of gas sensor performance of SnO2 nanostructures on microhotplate platforms. Sensors and Actuators В 165 (2012) 13-18.

2. US Patent Application 20120111093. Method for detecting an analyte gas using a gas sensor device comprising carbon nanotubes.

3. US Patent Application 20080142361. Carbon nanotube gas sensor and method of manufacturing the same.

4. EP Application EP 1887347. Gas sensor using carbon natotubes.

5. US Patent Application 20110163296. CNT-based sensors: devices, processes and uses thereof.

6. M. Joshi, R. P Singh. Studies of CNT and polymer based gas sensor, Sensors & Transducers Journal 122 (2010) 66-71.

7. US Patent Application 20110303882. Polymer composites having highly dispersed carbon nanotubes.

8. US Patent Application 60/895573. Highly dispersed carbon nanotubes polymer composites and methods for forming.

9. C. Pandis, V. Peoglos, A. Kyritsis, P. Pissis. Gas sensing properties of conductive polymer nanocomposites. Procedia Engineering 25 (2011) 243-246.

10. US Patent Application US 20130230429 A1, 2013-09-05. Highly sensitive standoff gas sensing using carbon nanotubes and integrated wireless devices.

11. Haisong Qi, Jianwen Liu, and Edith  . Smart cellulose fibers coated with carbon nanotube networks. Fibers 2 (2014) 295-307.

. Smart cellulose fibers coated with carbon nanotube networks. Fibers 2 (2014) 295-307.

| название | год | авторы | номер документа |

|---|---|---|---|

| ОДНОКАМЕРНЫЙ ТОПЛИВНЫЙ ЭЛЕМЕНТ И СПОСОБ ПОЛУЧЕНИЯ ПРОВОДЯЩЕГО НАНОКОМПОЗИТНОГО МАТЕРИАЛА ДЛЯ НЕГО | 2013 |

|

RU2555859C2 |

| СПОСОБ РЕГУЛИРОВАНИЯ ПОВЕРХНОСТНОГО СОПРОТИВЛЕНИЯ ИЗДЕЛИЙ ИЗ ЭЛЕКТРОПРОВОДЯЩИХ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ, МОДИФИЦИРОВАННЫХ УГЛЕРОДНЫМИ НАНОТРУБКАМИ | 2023 |

|

RU2810534C1 |

| Способ получения тонких слоёв оксида графена с формированием подслоя из углеродных нанотрубок | 2018 |

|

RU2693733C1 |

| Способ повышения прочности на разрыв волокнистых композитов с помощью упрочнения межфазной границы матрица-наполнитель углеволокон функционализированными углеродными нанотрубками | 2019 |

|

RU2743565C1 |

| Углеродкерамический волокнисто-армированный композиционный материал и способ его получения | 2017 |

|

RU2684538C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛИМЕРНОГО КОМПОЗИТА С ОРИЕНТИРОВАННЫМ МАССИВОМ УГЛЕРОДНЫХ НАНОТРУБОК РЕГУЛИРУЕМОЙ ПЛОТНОСТИ | 2011 |

|

RU2478563C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЧУВСТВИТЕЛЬНЫХ ЭЛЕМЕНТОВ НА ОСНОВЕ КРЕМНИЙ-УГЛЕРОДНЫХ КОМПОЗИТОВ И ИЗГОТОВЛЕНИЯ ГАЗОВЫХ СЕНСОРОВ НА ИХ ОСНОВЕ | 2019 |

|

RU2732802C1 |

| ПРОЗРАЧНЫЙ ПРОВОДЯЩИЙ ЭЛЕКТРОД РЕЗИСТИВНОГО СЕНСОРА | 2015 |

|

RU2609793C1 |

| КОМПОЗИТНЫЕ МАТЕРИАЛЫ, СОДЕРЖАЩИЕ ПРОВОДЯЩИЕ НАНОНАПОЛНИТЕЛИ | 2012 |

|

RU2611512C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТВЕРДОФАЗНЫХ НАНОСТРУКТУРИРОВАННЫХ МАТЕРИАЛОВ | 1999 |

|

RU2179526C2 |

Группа изобретений относится к электронике и предназначена для получения газочувствительного материала, используемого в устройствах, преобразующих концентрацию детектируемого примесного газа в воздухе в электрический сигнал. Газочувствительный композит содержит непроводящую волокнистую матрицу и наноструктурированный проводящий материал. Матрица представляет собой мембрану, состоящую из непроводящих волокон со средним диаметром 2 мкм, средний размер пор в которой составляет 5 мкм. Мембрана выбрана стекловолоконной или полимерной фильтровальной. Наноструктурированный материал представляет собой полимерный композит, нанесенный на поверхность волокон слоем толщиной менее 50 нм, который включает одностенные углеродные нанотрубки и полимерное связующее, выбранное из поливинилового спирта, поливинилбутираля или поликарбоната. Содержание углеродных нанотрубок составляет 0,05-0,2 мас. %. Для изготовления газочувствительного композита сквозь пористую волокнистую мембрану фильтруют стабильную дисперсию углеродных нанотрубок, содержащую растворенное полимерное связующее. Дисперсию подвергают сушке. Обеспечивается упрощение способа получения газочувствительного материала; расширение арсенала детектируемых газов, уменьшение времени отклика за счет повышения скорости диффузии газов внутри материала, повышение чувствительности газовых сенсоров. 2 н. и 2 з.п. ф-лы, 3 ил., 4 пр.

1. Газочувствительный композит, содержащий непроводящую волокнистую матрицу и наноструктурированный проводящий материал, отличающийся тем, что непроводящая матрица представляет собой пористую волокнистую мембрану, состоящую из непроводящих волокон со средним диаметром 2 мкм, средний размер пор в которой составляет 5 мкм, а проводящий материал представляет собой полимерный композит, нанесенный на поверхность волокон слоем толщиной менее 50 нм, который включает одностенные углеродные нанотрубки и полимерное связующее, выбранное из группы полимерных материалов, обеспечивающих получение стабильных дисперсий углеродных нанотрубок, которые обладают достаточной агломерационной устойчивостью, причем содержание одностенных углеродных нанотрубок в газочувствительном композите составляет от 0,05 до 0,2 мас. %, при котором существует туннельная проводимость между нанотрубками.

2. Способ изготовления газочувствительного композита по п. 1, заключающийся в формировании композитного проводящего слоя на основе углеродных нанотрубок на поверхности непроводящих волокон, отличающийся тем, что сквозь пористую волокнистую мембрану, состоящую из непроводящих волокон со средним диаметром 2 мкм, средний размер пор в которой составляет 5 мкм, фильтруют стабильную дисперсию углеродных нанотрубок, содержащую растворенное полимерное связующее, выбранное из группы полимерных материалов, обеспечивающих получение стабильных дисперсий углеродных нанотрубок, которые обладают достаточной агломерационной устойчивостью, которую затем подвергают сушке, причем сформированный слой проводящего материала имеет толщину менее 50 нм.

3. Способ по п. 2, отличающийся тем, что в качестве полимерного связующего используют поливиниловый спирт, или поливинилбутираль, или поликарбонат.

4. Способ по п. 2, отличающийся тем, что используют стекловолоконную или полимерную фильтровальную мембрану из непроводящих волокон.

| HAISONG QI et al., Smart cellulose fibers coated with carbon nanotube networks, Fibers, 2014, N 2, pp | |||

| УСТРОЙСТВО ПАРОПЕРЕГРЕВАТЕЛЯ | 1920 |

|

SU295A1 |

| КОМПОЗИТНЫЕ МАТЕРИАЛЫ, ВКЛЮЧАЮЩИЕ ВНУТРЕННЕ-ПРОВОДЯЩИЙ ПОЛИМЕР, И СПОСОБ, И УСТРОЙСТВА | 2008 |

|

RU2490738C2 |

| КОМПОЗИТНЫЙ МАТЕРИАЛ ДЛЯ СТРУКТУРНЫХ ПРИМЕНЕНИЙ | 2011 |

|

RU2567625C2 |

| EA 200701505 A1, 28.02.2008 | |||

| US 2013126069 A1, 23.05.2013 | |||

| WO 2014009913 A1, 16.01.2014. | |||

Авторы

Даты

2019-05-22—Публикация

2018-07-25—Подача