Область техники, к которой относится изобретение.

Изобретение относится к способам, предназначенным для административных, коммерческих, финансовых, управленческих, надзорных или прогностических целей, в частности, к управлению ресурсами, рабочими потоками, людьми или проектами, к организации, планированию, составлению расписаний или распределению временных, человеческих или машинных ресурсов.

Уровень техники.

Известна автоматизированная система управления процессом сборки изделия, контроля и информационного сопровождения процесса (патент RU2536428, 20.12.2014). Описанное в патенте изобретение относится к вычислительной технике и предназначено для управления процессом сборки многокомпонентных изделий. Технический результат - расширение функциональных возможностей за счет реализации проверки соблюдения заданной последовательности присоединения идентифицированных компонентов. Автоматизированная система управления процессом сборки изделия, контроля и информационного сопровождения процесса, включающая автоматизированное рабочее место, содержащее контроллер, первый и второй входы-выходы которого соединены соответственно с блоком памяти базовых данных и считывателем RFID-меток, а первый и второй выходы связаны соответственно с дисплеем и звуковым сигнализатором, система содержит рабочую площадку, датчик занятости рабочей площадки, программатор RFID-меток, выполненный с возможностью функции принтера этикеток, и шину подключения к локальной сети, при этом контроллер дополнительно содержит сформированные его программно-аппаратными средствами буферный регистр заданного кода комплектующей, буферный регистр данных метки, счетчик номера очередной выполняемой сборочной операции и таймер, а также дополнен блоком памяти текущих данных процесса сборки.

Однако в данном решении не реализована функциональность по уменьшению выходов из строя изготовленных на производстве изделий, реализован лишь контроль сборочных операций.

Известно решение, описывающее управление качеством и интеллектуальное производство с использованием этикеток и смарт-тегов при производстве продукции на основе событий (US20060149407A1, 06.07.2006). В известном решении раскрывается обеспечение управления качеством и интеллектуального производства с помощью этикеток и смарт-тегов при производстве продукции на основе событий. Некоторые из раскрытых вариантов осуществления включают в себя систему, способ и машиночитаемый носитель для хранения во время процесса данных, связанных с материалом. Также раскрыты способ сбора, хранения и представления информации о производительности машины, отходах и задержках на основе событий в производственной системе, способ сбора и хранения истории материала, способ автоматизации отслеживания положений компонентов, используемых в обработке и корреляция частей компонента с производственными проблемами, улучшенная система управления запасами и метод отслеживания и записи действий конкретных операторов процесса, выполняемого машиной. Варианты осуществления работоспособны в интеллектуальной производственной системе, включающей процесс преобразования сырья в продукт, систему управления процессом, включающую один или несколько датчиков, способных генерировать сигнал тревоги в ответ на событие, которое приводит к одному из отходов, задержке машины или снижению качества продукта; регистратор данных, связанный с системой управления процессом для получения параметров события, связанных с событием; базу данных на сервере для записи параметров события, полученных регистратором данных, и систему отчетности, связанную с базой данных, для отчета о параметрах производительности относительно процесса, полученного, по крайней мере, частично из параметров события.

Однако в данном решении не реализована функциональность по уменьшению выходов из строя изготовленных на производстве изделий, реализован лишь контроль производительности.

Известно выбранное в качестве прототипа решение, описывающее автоматизированную систему сопровождения, контроля и управления жизненным циклом продукции (RU91641, 20.02.2010), содержащую базовый аналитический компьютерный сервер-центр, совокупность взаимосвязанных между ним и собой коммуникационными линиями локальных серверов, соединенных с базой управления и контроля этапов жизненного цикла каждого вида продукции, в которой содержатся автоматизированные средства централизованного управления и контроля объема и параметров созданной, прошедшей по всем стадиям жизненного цикла и доставленной на конечный пункт продукции, и прикрепляемые к документам, сопровождающим продукцию, радиочастотные сопроводительные кодированные метки, при этом радиочастотная метка выполнена с возможностью дополнения ее кодовой информацией, касающейся производителя и продукции, а также ввода электронной подписи, причем автоматизированные средства централизованного управления и контроля объема и параметров созданной, прошедшей по всем стадиям жизненного цикла и доставленной на конечный пункт продукции взаимосвязаны с совокупностью средств автоматизированного доступа, а также с базовым компьютерным аналитическим сервер-центром или вместе с упомянутой базой управления введены в него.

Однако в данном решении не реализована функциональность по уменьшению выходов из строя изготовленных на производстве изделий, реализован лишь контроль подлинности на всех этапах производства и реализации продукции.

Раскрытие изобретения.

В одном аспекте изобретения раскрыта компьютерная система для уменьшения выходов изделий из строя, содержащая:

- систему сбора данных выполненную с возможностью на каждом этапе производства изделия отслеживать по меньшей мере оборудование, применяемое для изготовления каждого изделия на каждом этапе производства, сырье, используемое на каждом этапе производства, исполнителя, осуществляющего каждый этап производства, получая таким образом производственную информацию;

- базу данных, выполненную с возможностью записывать производственную информацию в базу данных;

- систему сбора данных, выполненную с возможностью получать информацию о монтаже каждого изделия, получать информацию об эксплуатации каждого изделия, получать информацию о выходе из строя изделия;

- компьютерный сервис, выполненный с возможностью определять тип причины выхода из строя изделия, выбирая по меньшей мере один тип причины из по меньшей мере одного из человеческого фактора, физической причины, системной причины;

- компьютерный сервис, выполненный с возможностью определять гипотезы выхода из строя в рамках каждого определенного типа причины выхода из строя, на основании по меньшей мере производственной информации, информации об эксплуатации и информации о монтаже каждого;

- компьютерный сервис, выполненный с возможностью способствовать проверке гипотезы выхода из строя и внесению изменений в по меньшей мере один процесс из процесса производства, процесса монтажа, процесса эксплуатации изделия на основании проверки гипотез.

В другом аспекте изобретения раскрыт способ для уменьшения выходов изделий из строя, содержащий этапы на которых:

- на каждом этапе производства изделия с помощью системы сбора данных отслеживают по меньшей мере оборудование, применяемое для изготовления каждого изделия на каждом этапе производства, сырье, используемое на каждом этапе производства, исполнителя, осуществляющего каждый этап производства, получая таким образом производственную информацию;

- записывают производственную информацию в базу данных;

- получают информацию о монтаже каждого изделия с помощью системы сбора данных;

- получают информацию об эксплуатации каждого изделия с помощью системы сбора данных;

- получают информацию о выходе из строя изделия с помощью системы сбора данных;

- определяют тип причины выхода из строя изделия, выбирая по меньшей мере один тип причины из по меньшей мере одного из человеческого фактора, физической причины, системной причины с помощью предназначенного для этого компьютерного сервиса;

- определяют гипотезы выхода из строя в рамках каждого определенного типа причины выхода из строя, на основании по меньшей мере производственной информации, информации об эксплуатации и информации о монтаже каждого изделия с помощью по меньшей мере одного из компьютерного сервиса и экспертной оценки;

- проверяют гипотезы выхода из строя и вносят изменения в по меньшей мере один процесс из процесса производства, процесса монтажа, процесса эксплуатации изделия на основании проверки гипотез.

В дополнительных аспектах раскрыто, что отслеживают по меньшей мере оборудование, применяемое для изготовления каждого изделия на каждом этапе производства, сырье, используемое на каждом этапе производства, исполнителя, осуществляющего каждый этап производства с помощью радиочастотных меток, NFC-меток или графических кодов; определяют гипотезы выхода из строя внутри каждого определенного типа причины выхода из строя для множества случаев выходов из строя, выявляют самые часто встречающиеся определенные гипотезы, вносят изменения в по меньшей мере один из процесса производства, процесса монтажа, процесса эксплуатации изделия на основании определенных самых часто встречающихся гипотез; изменения представляют по меньшей мере одно из коррекции технологии производства, изменение технологических карт, изменение режимов работы оборудования, обучение персонала, смена поставщиков сырья, корректировка инструкций по монтажу, рекомендаций по эксплуатации; компьютерный сервис предлагает список гипотез на основании производственной информации; компьютерный сервис предлагает список гипотез на основании типа причины выхода из строя, если в качестве типа был определен человеческий фактор, то компьютерный сервис выдает список всех релевантных исполнителей участвовавших в производстве вышедшего из строя изделия, если в качестве типа была определена физическая причина, то компьютерный сервис выдает список всех релевантных технологических операций и параметров этих операций, связанных с производством вышедшего из строя изделия, если в качестве типа была определена системная причина, то компьютерный сервис выдает список релевантных условий эксплуатации вышедшего из строя изделия; для проверки гипотез компьютерный сервис сравнивает по меньшей мере одно из производственной информации, информации о монтаже, информации об эксплуатации вышедшего из строя изделия и по меньшей мере одно из производственной информации, информации о монтаже, информации об эксплуатации по меньшей мере одного не вышедшего из строя изделия, используемого в сходных условиях, и на основании сравнения отображает отличия в этой информации для двух изделий.

Основными задачами, решаемыми заявленным изобретением, являются контроль каждого этапа производства изделия, контроль монтажа и эксплуатации изделия, анализ всех инцидентов, связанных с выходом изделия из строя и изменение по меньшей мере одного из производства, монтажа или эксплуатации изделия.

Сущность изобретения заключается в том, что с первого этапа производства изделия его маркируют с помощью метки, в начале и в конце каждого этапа производства метку считывают и данные о выполненных операциях, задействованных исполнителях, использованном оборудовании и/или материалах сохраняют. Затем собирают данные о монтаже изделия (условия монтажа, квалификация исполнителя, выполненные действия) и об условиях эксплуатации изделия. В случае выхода изделия из строя, анализируют возможные причины инцидента на этапе изготовления, монтажа, эксплуатации и вносят изменения в процесс производства, хранения, монтажа или эксплуатации изделия, чтобы избежать появления инцидента.

Технический результат, достигаемый решением, заключается в повышении эффективности коррекции процесса производства, монтаже и эксплуатации изделий, уменьшении выходов изделий из строя в процессе производства, монтажа и эксплуатации.

Краткое описание чертежей.

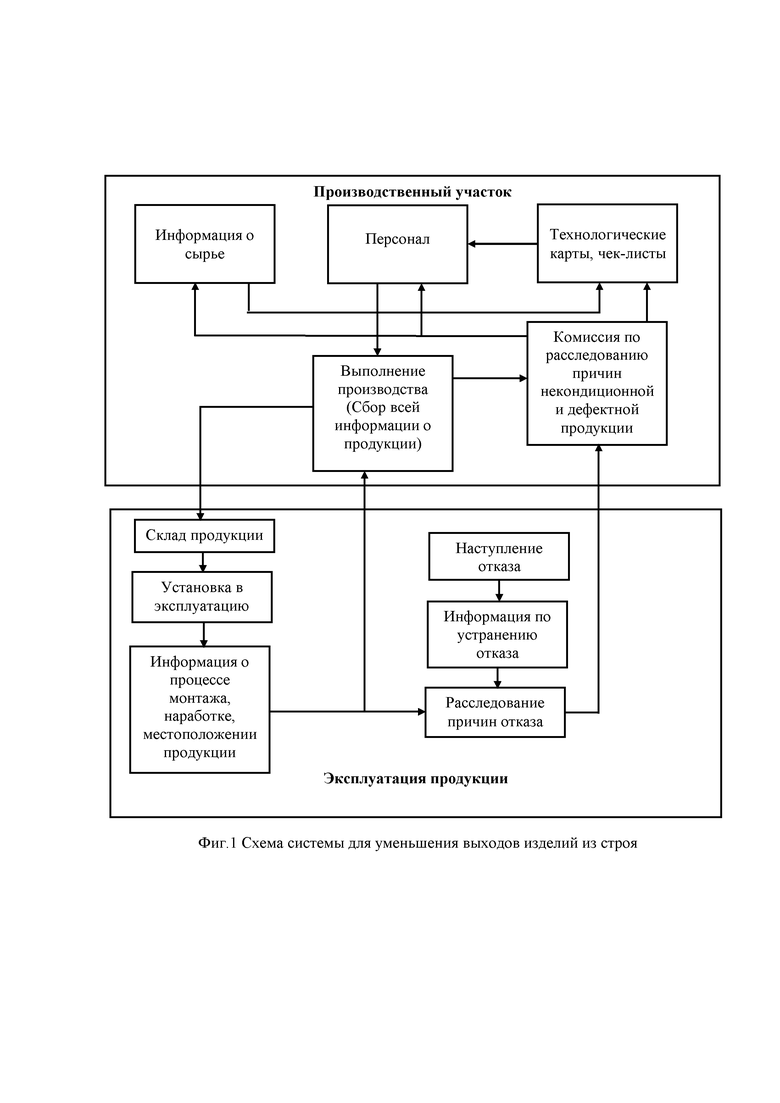

Фиг.1 показывает схему системы для уменьшения выходов изделий из строя.

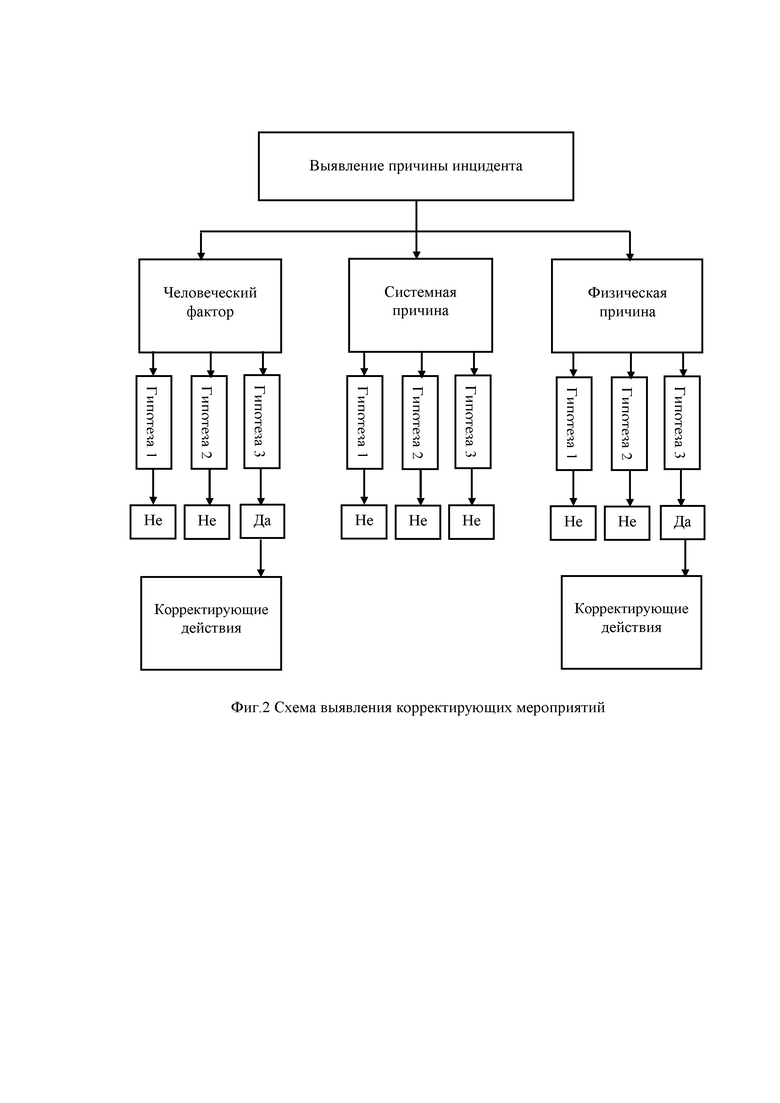

Фиг.2 показывает схему выявления корректирующих мероприятий.

Осуществление изобретения.

Изобретение реализуется на производственной линии, в которой в одном из вариантов из сырья изготавливается некоторое конечное изделие. Сырье проходит несколько этапов производства; на каждом этапе используются свои инструменты (оборудование); этапы могут осуществляться автоматически, автоматизированным образом, вручную; каждый этап производства регламентирован по выполняемым на нем операциям. В решениях известных из уровня техники, контроль осуществляется только на конечном этапе и на небольшом числе ключевых этапов, обычно этот контроль представляет собой исключительно контроль качества. В изобретении разработчиками предлагается осуществлять дополнительно контроль времени на всех этапах производства. Предложенное решение не ограничено по объему сохраняемой информации, на каждом этапе может сохраняться информация о параметрах производства и изделий: габаритные размеры изделий, температура, влажность окружающей среды и т.п.

Для осуществления такого контроля каждое изделие с самого начала производственного цикла снабжается меткой, которая используется для идентификации изделия и упрощения контроля. Для идентификации и прослеживаемости продукции и сырья используются радиочастотные (RFID, NFC) метки и/или графические коды.

В упрощенном виде реализация способа контроля следующая:

1. В начале производственного процесса на каждое изделие (при необходимости элемент изделия) устанавливают метку.

2. На первом этапе над каждым изделием (или элементом изделия) производят все предписанные техническим регламентом на данном этапе операции, контролируют время по меньшей мере части операций, сканируя метки соответствующим средством контроля, например, сканером QR-меток или сканером RFID-меток и отмечая завершение операции, записывают используемое оборудование, условия работы, затраченное время, исполнителя, использованное сырье/компоненты, после чего вносят эту информацию в базу данных.

3. При необходимости контролируют качество выполненной операции для изделий (элементов изделий), с помощью сканера идентифицируя изделие (элемент изделия) и затем внося информацию о контроле качества в базу данных.

4. Повторяют этапы 2, 3 для каждого этапа производства изделия (элемента изделия).

5. Отправляют готовое маркированное изделие (элемент изделия) на место хранения.

6. Отпускают партию изделий покупателю

7. Получают от покупателя информацию по меньшей мере об одном из условий и времени хранения, монтаже изделия (квалификации исполнителя, выполненных операциях, условий окружающей среды), условий эксплуатации изделия (температура, давление, состав среды и т.п.)

8. Получают информацию о выходе изделия из строя.

9. Определяют причину выхода из строя

10. Вносят изменения в по меньшей мере одно из процесса производства, хранения, монтажа, эксплуатации изделия для уменьшения вероятности выхода из строя.

Для реализации изобретения используется компьютерная система, которая содержит по меньшей мере ERP-систему (систему планирования ресурсов), MES-систему (систему управления производственными процессами), SCADA-систему (система диспетчерского управления и сбора данных) производителя для учета производства, SCADA-систему покупателя и которая хранит собираемую информацию в компьютерной базе данных.

Предложенная компьютерная система содержит сканеры меток, сами метки, компьютер с базой данных, сети связи между компьютером и сканерами. Компьютерная система может быть реализована на базе мобильных устройств, в том числе мобильных устройств связи. Под компьютером в рамках данного решения понимается средство, реализующее функциональность такого вычислительного средства как компьютер, это средство может принимать форму ноутбука, терминала, смартфона и т.п.

Метки могут быть RFID-метками, QR-кодами или иметь любой другой подходящий тип.

Сканеры выбираются исходя из типа метки так, чтобы иметь возможность считывать информацию метки. Предпочтительно сканер представляет собой мобильное устройство, как вариант мобильный телефон.

Сеть связи может быть реализована на любом протоколе связи, по меньшей мере на одном или более из: Bluetooth, Wi-Fi, ИК, сотовая связь, проводная связь и т.д.

Компьютер с базой данных хранит информацию обо всех операциях, которые должны быть осуществлены с изделием, а также хранит всю релевантную информацию обо всех изготавливаемых и изготовленных изделиях, по меньшей мере информацию о времени операций над изделием, информацию о контроле качества, информацию об используемом оборудовании, информацию о привлеченных исполнителях.

Изделие может состоять из одного элемента, который проходит ряд технологических операция для получения из сырья готовой продукции, а также может состоять из множества элементов, каждый из которых проходит свои технологические операции, а готовое изделие затем при необходимости собирается из элементов.

Компьютерная система на стороне покупателя содержит базы данных, в которые вносятся данные о хранении, монтаже и эксплуатации приобретенных изделий. Производитель получает доступ к этим данным и в случае возникновения инцидента, связанного с выходом изделия из строя, анализирует данные производства, данные использования изделия покупателем и осуществляет коррекцию для уменьшения случаев возможного выхода из строя в течение периода эксплуатации изделия.

ПОДРОБНОЕ ОПИСАНИЕ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ.

Начало производства – это поступление заявки на изготовление изделий. Заявка содержит в себе по меньшей мере наименование изделия и количество экземпляров изделий. Если в автоматизированной системе управления еще нет технологии производства, то соответствующий запрос отправляется технологу для формирования технологических карт для данного изделия.

После формирования технологических карт можно сделать прогноз на сроки изготовления изделий, исходя из по меньшей мере нескольких факторов из: сроков переналадки производства, наличия необходимых материалов на складе, сроков поставки материалов, времени производства из информации технологических карт, наличия свободного времени у персонала и оборудования при одновременном производстве других изделий, сроков работ по ремонту и обслуживанию оборудования.

Поскольку в заявленном решении фиксируются все условия изготовления изделий, то, зная о случившимся инциденте, проанализировав его причины, можно определить, какие изменения внести в производственный процесс, либо в процесс хранения, монтажа или эксплуатации изделия.

Каждая выпускаемая единица продукции и каждая тара сырья маркируются с помощью метки. Заводской уникальный номер метки привязывается к уникальному номеру продукции. С помощью этой метки или графического кода при считывании устройством, оснащенным антенной по считыванию радиочастотных меток (мобильное устройство или отдельно стоящая антенна) или сканером графических кодов происходит идентификация продукции и сырья на производственном этапе. Производственные параметры (время выполнения, ФИО оператора, вес, длина и т.д.), данные ОТК (отдел технического контроля) и режимы работы оборудования (время работы оборудования, температура, момент, давление и т.д.) привязываются к заводскому уникальному номеру метки и записываются в базу данных (БД).

По такому принципу собирается производственная информация со всех производственных этапов и этапов контроля, где замеряются контролируемые параметры и параметры визуального измерительного контроля (ВИК) (толщина стенки, натяг, профиль резьбы, длина резьбы, инородные включения, расслоения, визуальные дефекты и т.д.).

На основе собранной информации в системе есть возможность сформировать паспорт качества на каждую единицу продукции.

Считав уникальный номер радиочастотной метки или графического кода можно узнать, на каком производственном этапе находится изделие, и узнать всю его историю:

Персонал. История о том, кто выполнял производственный этап или этап контроля и их квалификация, пройденные обучения на момент производства данной продукции;

Из какого сырья данная продукция произведена. Поставщик, дата прихода, дата входного контроля, срок годности, результаты входного контроля, кто проводил входной контроль и на каком лабораторном оборудовании. Необходимо считывать графический код или радиочастотную метку;

Средства измерения (СИ). Какими средствами измерения проводился контроль параметров и информацию следующей поверке/калибровке СИ на момент использования СИ при производстве продукции;

Информация по оборудованию. Режимы эксплуатации, время выполнения этапа, технологические параметры работы оборудования (температура, момент, давление и т.д.);

Параметры окружающей среды на производственных участках (с датчиков температуры, влажности и освещенности);

Производственные параметры и параметры ОТК.

Эксплуатация продукции и корректирующие действия

На основе данных о продукции собранных во время производства разработчиками создан сервис для заказчика продукции.

Заказчику предоставляется доступ к компьютерному сервису с информационной системой (ИС) через web-страницу и мобильное приложение с помощью подписки. В личном кабинете ИС заказчика, автоматически появляется продукция, которая покинула территорию предприятия-изготовителя, также, по желанию заказчика, информация передается в его учетную систему (базы данных заказчика). Компьютерный сервис может быть реализован на базе ПК, сервера, ноутбука, телефона и т.п.

В процессе эксплуатации заказчик вносит в ИС по меньшей мере часть следующей информации об используемой продукции:

Дата начала работ по монтажу;

Информация об исполнителе монтажа. Контактная информация исполнителя монтажа, копии документов, подтверждающих квалификацию;

Наименование объекта, копии проектно-конструкторской документации;

Перечень инструкций по охране труда, копии журналов о проведении соответствующих инструктажей всем работникам монтажной организации, участвующих при производстве работ;

Местоположение смонтированной продукции (геопозиция, участок, агрегат, пролет и др.). Необходимый перечень параметров для сбора информации о местоположении задается заказчиком индивидуально для каждого вида продукции;

Фотография смонтированного изделия;

Информация о необходимых снимаемых параметрах в процессе монтажных работ;

Перечень задается индивидуально под каждый вид продукции;

Информацию о вспомогательном оборудовании, используемом при монтаже, с возможностью прикрепления фотографий и чертежей узлов;

Чек-лист по монтажу, устанавливается индивидуально под каждый вид продукции;

Чек-лист по испытанию, устанавливается индивидуально под каждый вид продукции;

Акт о готовности объекта к испытаниям (разрабатывается изготовителем продукции индивидуально согласно форме заказчика);

Акт, чек лист о проведении испытаний (разрабатывается изготовителем продукции индивидуально согласно форме заказчика);

Акт, отчет выполненных работ (разрабатывается изготовителем продукции индивидуально согласно форме заказчика).

Рекламация

В случае выхода изделия из строя заказчик сканирует метку изделия, открывает соответствующую страницу сервиса информационной системы, в которую уже внесены паспорт качества и информация о монтаже.

Далее заказчик вносит в информационную систему следующую информацию:

Информацию об инциденте (дата, кто обнаружил, место возможного обнаружения, возможные причины, фото места инцидента, комментарии);

Информацию о лицах, принимавших участие в устранении инцидента. Контактная информация о руководителя и исполнителя монтажа, копии документов, подтверждающих квалификацию;

Информацию о мероприятиях по устранению инцидента;

Расследование инцидента

На фиг.1 показана схема системы для уменьшения выходов изделий из строя. На фиг.1 показан производственный участок, на котором персонал согласно технологическим картам осуществляет производство продукции из сырья и с помощью имеющегося на производстве оборудования. Далее изготовленные изделия отправляются на склад заказчику, для дальнейшего монтажа и эксплуатации. Заказчик записывает информацию о процессе монтажа, условиях эксплуатации, наработке, местоположении продукции. При наступлении отказа (выходе из строя) изделия в базу данных записывается информация о типе отказа, идентификатор изделия, информация о том, кто и как осуществлял монтаж, в каких условиях осуществлялась эксплуатация и другая релевантная информация.

Под расследованием причин отказа понимается выдвижение и проверка гипотез о причинах отказа. Например, в качестве причины может быть предположена неправильная обработка изделия на конкретном этапе производства, или использование неподходящего сырья, или что-то еще. Для упрощения процесса расследования сначала определяется тип причины отказа: человеческий фактор, физическая причина, системная причина. Далее внутри каждого типа причины определяется набор гипотез. Гипотезы проверяются, отсеиваются неподтвержденные, остаются только подтвержденные или непроверяемые гипотезы, по которым осуществляется изменение процесса производства, монтажа или эксплуатации.

Определение осуществляется экспертной группой (комиссией) по расследованию причин отказа, для упрощения процесса используется компьютерная система, которая предлагает выбирать тип отказа из заранее сформированного типа, выбирать гипотезы из вариантов созданных на основе по меньшей мере технологических карт, что подробнее раскрыто ниже.

На фиг.2 показана схема выявления корректирующих мероприятий при обнаружении инцидента.

Для расследования инцидента в ИС предусмотрен модуль, который предписывает классифицировать произошедший инцидент на три группы причин инцидента:

- человеческий фактор (некорректные действия персонала при монтаже и эксплуатации),

- системная причина (физический износ, некорректные режимы работы, воздействия других механизмов на продукцию при эксплуатации и др.),

- физическая причина (дефект продукции).

Далее система в автоматическом или автоматизированном виде определяются действия по устранению подобных инцидентов:

При человеческом факторе – предлагаются действия по дополнительному обучению персонала, также изготовителю продукции поступает информация с предложением по корректировке документации о монтаже и эксплуатации и т.д.

При системной причине – заказчику предлагаются действия по изменению регламентов обслуживания и замены продукции, предложения по изменению проектной документации и т.д.

При физической причине – изготовителю продукции поступает информация о наступлении «гарантийного случая», также поступает информация о режимах работы и эксплуатации.

При анализе причин выхода из строя каждой единицы продукции выдвигаются гипотезы наиболее вероятной причины выхода из строя, по мере набора инцидентов и гипотез система находит их пересечения и таким образом формируется набор наиболее вероятных гипотез причин инцидента.

Какие-то гипотезы могут быть проверены сразу после инцидента, какие-то остаются методом исключения, что отображено на фиг.2

При каждом следующем инциденте ИС создает подсказки причин на основе прошлых гипотез.

В конечном итоге остаются факторы не нашедшие вариантов опровержения и остаются как основные факторы о причине возникновения инцидента.

Например, в ходе проверки гипотез может оказаться, что все вышедшие из строя изделия изготовлены из конкретной партии сырья, или большинство вышедших из строя изделий на определенном этапе изготавливались конкретным исполнителем, или все вышедшие из строя изделия изготовлены на одном оборудовании, или все вышедшие из строя изделия изготовлены в один день.

Таким образом, сбор информации об инцидентах, составление массива гипотез, проверка их, набор статистики по гипотезам позволяет определить причину инцидента и улучшить качество производства, монтажа, эксплуатации изделия.

Проверка гипотез упрощается благодаря контролю производства на каждом этапе, для каждого изделия записывается информация о сырье, исполнителях, оборудовании, задействованных на каждом этапе производства. Легко можно выявить, чем один экземпляр вышедшего из строя изделия, отличается от других экземплярах не вышедших из строя изделий и на основании такого сравнения выявить предположительную причину: исполнителя на каком-то этапе производства, другую партия сырья, иное использованное оборудование и т.д. Такой анализ может быть осуществлен компьютерной системой.

Корректирующие действия изготовителем продукции

Информацию о произошедших инцидентах изготовитель продукции получает в режиме on-line из ИС, предоставленной заказчику.

На основании данных об инцидентах у заказчиков изготовитель продукции получает информацию из ИС, и имеет возможность своевременно корректировать технологию производства (изменение техкарт, изменение режимов работы оборудования, дополнительное обучение персонала, смена поставщиков сырья, изменения карт разрешения и др.) и корректировка внутренних документов изготовителей (ТУ, инструкции, рекомендации по эксплуатации и др.).

Варианты осуществления не ограничиваются описанными здесь вариантами осуществления, специалисту в области техники на основе информации изложенной в описании и знаний уровня техники станут очевидны и другие варианты осуществления изобретения, не выходящие за пределы сущности и объема данного изобретения.

Элементы, упомянутые в единственном числе, не исключают множественности элементов, если отдельно не указано иное.

Под функциональной связью элементов следует понимать связь, обеспечивающую корректное взаимодействие этих элементов друг с другом и реализацию той или иной функциональности элементов. Частными примерами функциональной связи может быть связь с возможностью обмена информацией, связь с возможностью передачи электрического тока, связь с возможностью передачи механического движения, связь с возможностью передачи света, звука, электро-магнитных или механических колебаний и т.д. Конкретный вид функциональной связи определяется характером взаимодействия упомянутых элементов, и, если не указано иное, обеспечивается широко известными средствами, используя широко известные в технике принципы.

Способы, раскрытые здесь, содержат один или несколько этапов или действий для достижения описанного способа. Этапы и/или действия способа могут заменять друг друга, не выходя за пределы объема формулы изобретения. Другими словами, если не определен конкретный порядок этапов или действий, порядок и/или использование конкретных этапов и/или действий может изменяться, не выходя за пределы объема формулы изобретения.

В заявке не указано конкретное программное и аппаратное обеспечение для реализации блоков на чертежах, но специалисту в области техники должно быть понятно, что сущность изобретения не ограничена конкретной программной или аппаратной реализацией, и поэтому для осуществления изобретения могут быть использованы любые программные и аппаратные средства известные в уровне техники. Так аппаратные средства могут быть реализованы в одной или нескольких специализированных интегральных схемах, цифровых сигнальных процессорах, устройствах цифровой обработки сигналов, программируемых логических устройствах, программируемых пользователем вентильных матрицах, процессорах, контроллерах, микроконтроллерах, микропроцессорах, электронных устройствах, других электронных модулях, выполненных с возможностью осуществлять описанные в данном документе функции, компьютер либо комбинации вышеозначенного.

Хотя отдельно не упомянуто, но очевидно, что, когда речь идет о хранении данных, программ и т.п., подразумевается наличие машиночитаемого носителя данных, примеры машиночитаемых носителей данных включают в себя постоянное запоминающее устройство, оперативное запоминающее устройство, регистр, кэш-память, полупроводниковые запоминающие устройства, магнитные носители, такие как внутренние жесткие диски и съемные диски, магнитооптические носители и оптические носители, такие как диски CD-ROM и цифровые универсальные диски (DVD), а также любые другие известные в уровне техники носители данных.

Несмотря на то, что примерные варианты осуществления были подробно описаны и показаны на сопроводительных чертежах, следует понимать, что такие варианты осуществления являются лишь иллюстративными и не предназначены ограничивать более широкое изобретение, и что данное изобретение не должно ограничиваться конкретными показанными и описанными компоновками и конструкциями, поскольку различные другие модификации могут быть очевидны специалистам в соответствующей области.

Признаки, упомянутые в различных зависимых пунктах формулы, а также реализации раскрытые в различных частях описания могут быть скомбинированы с достижением полезных эффектов, даже если возможность такого комбинирования не раскрыта явно.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОПРЕДЕЛЕНИЯ ДЛИТЕЛЬНОСТИ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЯ | 2020 |

|

RU2751448C1 |

| СПОСОБ ДЛЯ ПЛАНИРОВАНИЯ ПРОИЗВОДСТВА | 2019 |

|

RU2717981C1 |

| СПОСОБ (ВАРИАНТЫ) СИСТЕМАТИЗАЦИИ ВИДЕОДАННЫХ ПРОИЗВОДСТВЕННОГО ПРОЦЕССА И СИСТЕМА (ВАРИАНТЫ) | 2013 |

|

RU2672307C2 |

| Система интеллектуальной модели управления и способ выявления и формирования управленческих решений с помощью интеллектуальной модели управления с помощью этой системы | 2024 |

|

RU2833169C1 |

| Система и способ создания правил | 2018 |

|

RU2725033C2 |

| Система оптимизации проектных работ | 2020 |

|

RU2756199C1 |

| Система автоматизированного контроля и управления технологическими процессами производства гироскопов в режиме реального времени | 2021 |

|

RU2778632C1 |

| СПОСОБ ИДЕНТИФИКАЦИИ И КОНТРОЛЯ ВЫСОКОВОЛЬТНОГО ОБОРУДОВАНИЯ | 2022 |

|

RU2794715C1 |

| СПОСОБ ДИСТАНЦИОННОГО КОНТРОЛЯ ЗА ОПАСНЫМИ ПРОИЗВОДСТВЕННЫМИ ОБЪЕКТАМИ НА БАЗЕ ИНФОРМАЦИОННО-ТЕХНОЛОГИЧЕСКИХ СИСТЕМ С ИСПОЛЬЗОВАНИЕМ СРЕДСТВ РАДИОЧАСТОТНОЙ ИДЕНТИФИКАЦИИ И КОМПЛЕКС УСТРОЙСТВ ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2013 |

|

RU2534371C1 |

| СПОСОБ УПРАВЛЕНИЯ ОБСЛУЖИВАНИЕМ И РЕМОНТОМ ТЯГОВОГО ПОДВИЖНОГО СОСТАВА ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТА И СИСТЕМА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2569216C2 |

Изобретение относится к способам, предназначенным для административных, коммерческих, финансовых, управленческих, надзорных или прогностических целей. Технический результат заключается в повышении эффективности коррекции процесса производства и эксплуатации изделий, уменьшении выходов изделий из строя в процессе производства и эксплуатации. Технический результат достигается за счет способа для уменьшения выходов изделий из строя, содержащего этапы, на которых: на каждом этапе производства изделия с помощью системы сбора данных отслеживают по меньшей мере оборудование, применяемое для изготовления каждого изделия на каждом этапе производства, сырье, используемое на каждом этапе производства, исполнителя, осуществляющего каждый этап производства, получая таким образом производственную информацию; определяют тип причины выхода из строя изделия, выбирая по меньшей мере один тип причины из по меньшей мере одного из человеческого фактора, физической причины, системной причины с помощью предназначенного для этого компьютерного сервиса; определяют гипотезы выхода из строя в рамках каждого определенного типа причины выхода из строя на основании по меньшей мере производственной информации, информации об эксплуатации и информации о монтаже каждого изделия с помощью по меньшей мере одного из компьютерного сервиса и экспертной оценки; проверяют гипотезы выхода из строя и вносят изменения в по меньшей мере один процесс из процесса производства, процесса монтажа, процесса эксплуатации изделия на основании проверки гипотез. 6 з.п. ф-лы, 2 ил.

1. Способ для уменьшения выходов изделий из строя, содержащий этапы на которых:

- на каждом этапе производства изделия с помощью системы сбора данных отслеживают по меньшей мере оборудование, применяемое для изготовления каждого изделия на каждом этапе производства, сырье, используемое на каждом этапе производства, исполнителя, осуществляющего каждый этап производства, получая таким образом производственную информацию;

- записывают производственную информацию в базу данных;

- получают информацию о монтаже каждого изделия с помощью системы сбора данных;

- получают информацию об эксплуатации каждого изделия с помощью системы сбора данных;

- получают информацию о выходе из строя изделия с помощью системы сбора данных;

- определяют тип причины выхода из строя изделия, выбирая по меньшей мере один тип причины из по меньшей мере одного из человеческого фактора, физической причины, системной причины с помощью предназначенного для этого компьютерного сервиса;

- определяют гипотезы выхода из строя в рамках каждого определенного типа причины выхода из строя на основании по меньшей мере производственной информации, информации об эксплуатации и информации о монтаже каждого изделия с помощью по меньшей мере одного из компьютерного сервиса и экспертной оценки;

- проверяют гипотезы выхода из строя и вносят изменения в по меньшей мере один процесс из процесса производства, процесса монтажа, процесса эксплуатации изделия на основании проверки гипотез.

2. Способ по п.1, в котором отслеживают по меньшей мере оборудование, применяемое для изготовления каждого изделия на каждом этапе производства, сырье, используемое на каждом этапе производства, исполнителя, осуществляющего каждый этап производства, с помощью радиочастотных меток, NFC-меток или графических кодов.

3. Способ по п.1, в котором определяют гипотезы выхода из строя внутри каждого определенного типа причины выхода из строя для множества случаев выходов из строя, выявляют самые часто встречающиеся определенные гипотезы, вносят изменения в по меньшей мере один из процесса производства, процесса монтажа, процесса эксплуатации изделия на основании определенных самых часто встречающихся гипотез.

4. Способ по п.1, в котором изменения представляют по меньшей мере одно из коррекции технологии производства, изменения технологических карт, изменения режимов работы оборудования, обучения персонала, смены поставщиков сырья, корректировки инструкций по монтажу, рекомендаций по эксплуатации.

5. Способ по п.1, в котором компьютерный сервис предлагает список гипотез на основании производственной информации.

6. Способ по п.1, в котором компьютерный сервис предлагает список гипотез на основании типа причины выхода из строя, если в качестве типа был определен человеческий фактор, то компьютерный сервис выдает список всех релевантных исполнителей, участвовавших в производстве вышедшего из строя изделия, если в качестве типа была определена физическая причина, то компьютерный сервис выдает список всех релевантных технологических операций и параметров этих операций, связанных с производством вышедшего из строя изделия, если в качестве типа была определена системная причина, то компьютерный сервис выдает список релевантных условий эксплуатации вышедшего из строя изделия.

7. Способ по п.1, в котором для проверки гипотез компьютерный сервис сравнивает по меньшей мере одно из производственной информации, информации о монтаже, информации об эксплуатации вышедшего из строя изделия и по меньшей мере одно из производственной информации, информации о монтаже, информации об эксплуатации по меньшей мере одного не вышедшего из строя изделия, используемого в сходных условиях, и на основании сравнения отображает отличия в этой информации для двух изделий.

| Способ сматывания нити с неподвижной конической бобины | 1949 |

|

SU91641A1 |

| АВТОМАТИЗИРОВАННАЯ СИСТЕМА УПРАВЛЕНИЯ ПРОЦЕССОМ СБОРКИ ИЗДЕЛИЯ, КОНТРОЛЯ И ИНФОРМАЦИОННОГО СОПРОВОЖДЕНИЯ ПРОЦЕССА | 2013 |

|

RU2536428C1 |

| US 20100274629 A1, 28.10.2010 | |||

| US 20100191579 A1, 29.07.2010 | |||

| US 20070063029 A1, 22.03.2007. | |||

Авторы

Даты

2021-04-14—Публикация

2020-08-20—Подача