Изобретение относится к вычислительной технике и информатике и может быть использовано в производственных процессах и системах, использующих технологии и средства радиочастотной идентификации.

Системы и технологии RFID-маркировки широко используются в различных отраслях производства и потребления и позволяют автоматически собирать информацию о том или ином объекте, продукции и стадиях ее жизненного цикла, идентифицировать владельцев и прочих пользователей и использовать ее как в целях анализа и прогнозирования, так и в текущем производстве. Так, в патенте RU 2467392 C1, Желтов и др., 20.11.2012, описана информационная система обеспечения и контроля за подменой в пути прибывших заказчику объектов с использованием RFID-меток на частях самого изделия и упаковке. В патенте (RU 91641U1, Скобелев, Бобровников; 20.02.2010) описана автоматизированная система сопровождения, контроля и управления жизненным циклом продукции в сетях удаленного доступа на основе RFID-меток, направленным на идентификацию продукции, поступающей от производителя на реализацию. В патенте US 7837694 В2, Tethrake, et al., 23.10.2010, использование RFID-меток дает возможность проконтролировать текущую стадию жизненного цикла хирургических инструментов.

Широкое использование получили системы радиочастотного маркирования, позволяющие обеспечить учет и контроль различных технологических процессов, в том числе крайне ответственных и опасных. Так, описаны системы контроля и учета выдачи вооружения с использованием RFID-меток (ЕР 1736920 (A1) Polizzi G., 27.12.2006; RU 2450345 C1, Ермоленко и др., 10.05.2012).

Описаны различные аспекты применения RFID-меток в многокомпонентных изделиях и конструкциях. Так, в заявке (GB 2366430 (A), SWINDELLS, 06.03.2002) закладные RFID-метки в комплектующие многокомпонентного изделия введены для автоматической сортировки при их переработке. Описана система мониторинга характеристик прокатного стана (RU 2474859 С2, КОРТС ИНЖИНИРИНГ ГМБХ...(DE), 10.02.2013) с использованием RFID-меток на каждом из множества элементов с тем, чтобы отслеживать опорный блок или его отдельные элементы. Уникальная комбинация несущих элементов может собираться, идентифицироваться и подвергаться мониторингу в течение последовательных процессов прокатки, позволяя оператору осуществлять регулировки для повышения качества прокатного изделия.

В изобретении (GB 2482941 (A) SHORE R. et al., BOEING CO, 22.02.2012) описана система мониторинга самолета, состоящего из множества компонентов, снабженных RFID-метками, которые контролируют обслуживание и/или замену компонентов на стадиях жизненного цикла самолета. В патенте (US 8077040 (В2), MUIRHEAD, 13.12.2011) рекомендовано вводить закладные RFID-метки в комплектующие многокомпонентного изделия с тем, чтобы после разборки возможно было повторное использование компонентов.

Известны также автоматизированная система управления производственными процессами (ж. Компоненты и технологии, №6, 2006, с.152) и подвесная конвейерная система для сортировки и упаковки товаров в заданной последовательности (www.idexpert.ru/reviews/5004/ - по материалам RFIDJoumal), использующие RFID-технологии. Основной задачей, решаемой этими системами, является отслеживание перемещения контейнеров с компонентами по различным этапам технологического процесса с определением их местонахождения на любом его этапе.

Однако эти системы не осуществляют автоматический контроль сочетаемости различных комплектующих на конкретном рабочем месте.

Наиболее близкой к патентуемому изобретению является система для идентификации и управления сложными устройствами и компонентами (RU 2388427 С2, ХОРВАТ К. и др., АЛЬКОН ИНК., 10.05.2010), представляющая собой автоматизированное рабочее место, каковым является офтальмологическое хирургическое устройство, к которому подсоединяются различные компоненты, каждый из которых снабжен RFID-меткой. Система содержит контроллер, к которому подсоединены блок памяти базовых данных, считыватель RFID-меток, дисплей и звуковой сигнализатор. Система обеспечивает автоматическую идентификацию присоединяемых компонентов и контроль соответствия этих компонентов технологическим требованиям.

Недостатком данной системы являются ее недостаточные функциональные возможности, не позволяющие реализовать проверку заданной последовательности присоединения идентифицированных компонентов, проверку соблюдения достаточного временного интервала, обеспечивающего качественную сборку, и не предусматривающие сохранение информации о ранее идентифицированном компоненте в случае экранирования его RFID-метки последующим компонентом.

Задачей настоящего изобретения является управление процессом сборки многокомпонентных изделий из комплектующих, имеющих RFID-маркировку, так и информационного сопровождения этого процесса с одновременным обеспечением контроля соблюдения технологических требований.

Патентуемая автоматизированная система управления процессом сборки изделия, контроля и информационного сопровождения процесса включает автоматизированное рабочее место, содержащее контроллер, первый и второй входы-выходы которого соединены соответственно с блоком памяти базовых данных и считывателем RFID-меток, а первый и второй выходы связаны соответственно с дисплеем и звуковым сигнализатором.

Отличие состоит в том, что введены рабочая площадка, датчик занятости рабочей площадки, программатор RFID-меток, выполняющий также функцию принтера этикеток, и шина подключения к локальной сети, а контроллер дополнен блоком памяти текущих данных процесса сборки, выход датчика занятости рабочей площадки связан с соответствующим входом контроллера, третий вход-выход контроллера соединен с шиной подключения к локальной сети, связанной также с входом-выходом программатора RFID-меток.

Система может характеризоваться тем, что для предотвращения реагирования считывателя RFID-меток на метки, находящиеся вне рабочей площадки, устройство снабжено экраном, препятствующим распространению зоны действия считывателя за пределы рабочей площадки.

Технический результат - расширение функциональных возможностей за счет реализации: а) проверки соблюдения заданной последовательности присоединения идентифицированных компонентов, б) проверки соблюдения временного интервала, необходимого для обеспечения качественной сборки, и в) сохранения информации о ранее идентифицированном компоненте даже в случае экранирования его RFID-метки последующим компонентом.

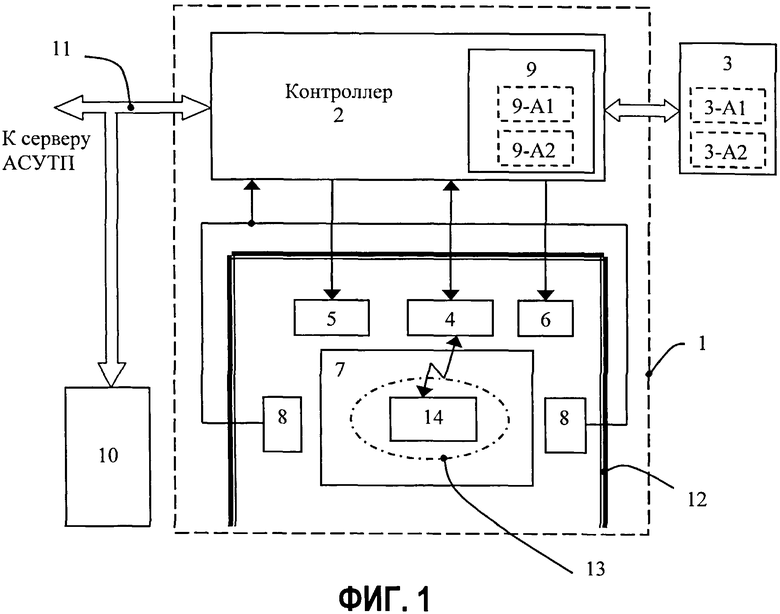

Существо изобретения поясняется на чертежах, где на:

фиг.1 представлена блок-схема автоматизированной системы управления процессом сборки изделия, контроля и информационного сопровождения процесса;

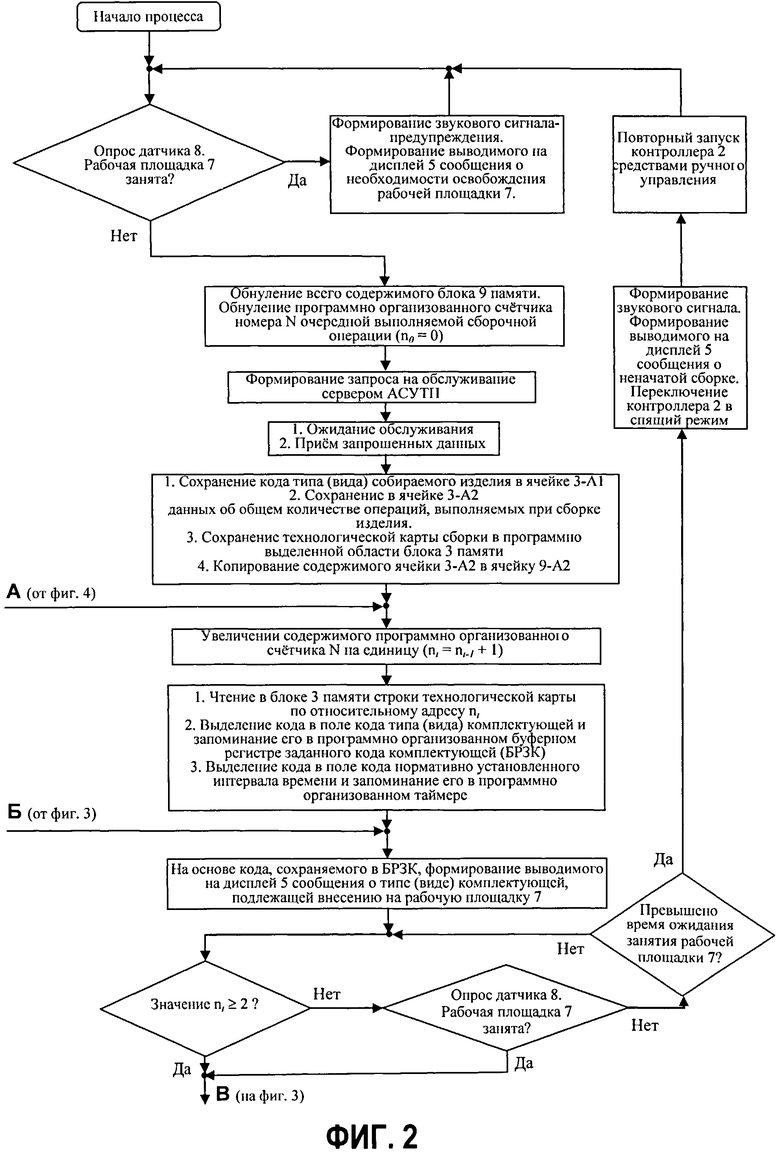

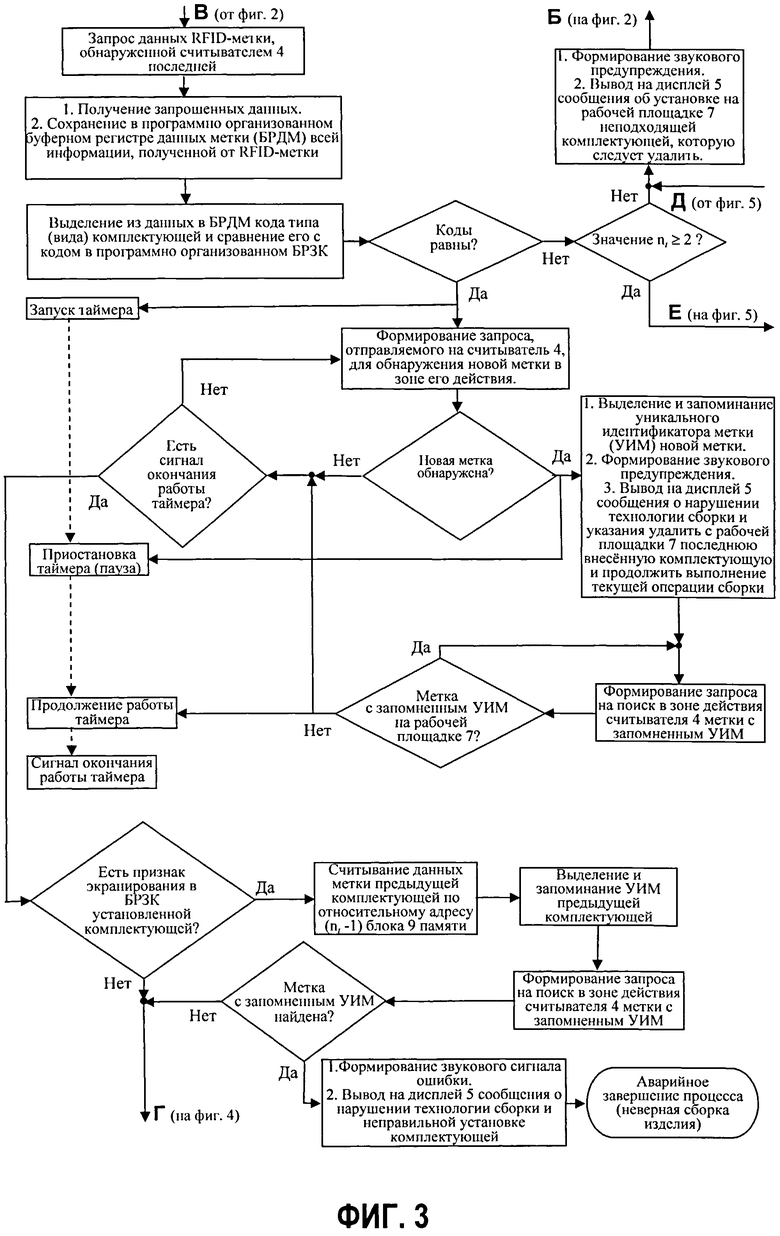

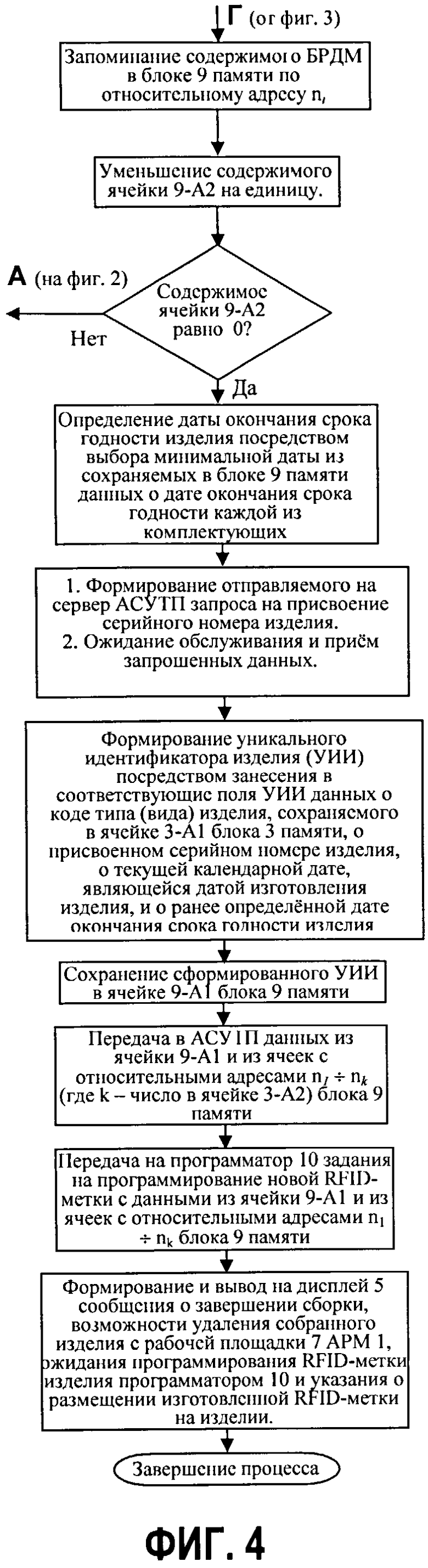

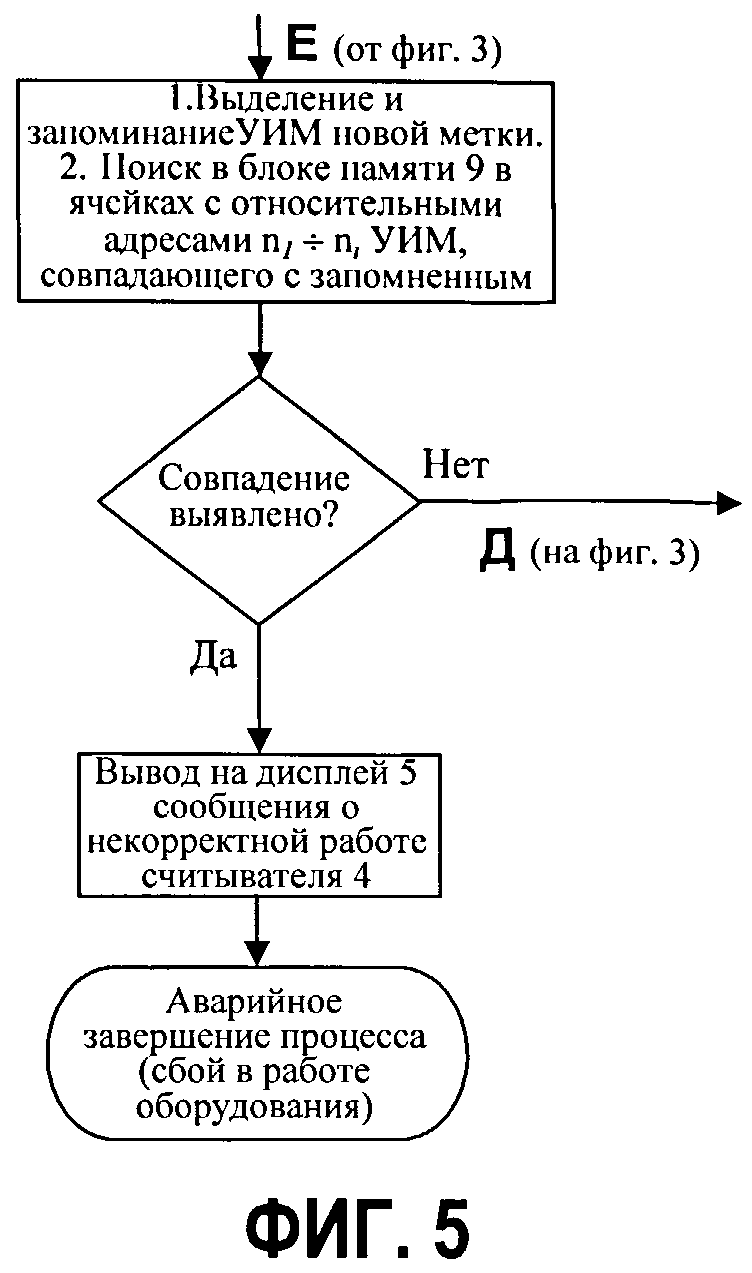

фиг.2-5 представлена блок-схема алгоритма, реализуемого программным обеспечением автоматизированной системы.

Система для управления процессом сборки изделия, контроля и информационного сопровождения процесса (см. фиг.1) содержит автоматизированное рабочее место 1, контроллер 2, блок 3 памяти базовых данных, считыватель 4 RFID-меток, дисплей 5, звуковой сигнализатор 6, рабочую площадку 7, датчик 8 занятости рабочей площадки, блок 9 памяти текущих данных процесса сборки, программатор 10 RFID-меток, шину 11 подключения к локальной сети и экран 12.

На фиг.1 также условно показаны собираемое изделие 13, RFID-метка 14 очередного компонента изделия (далее - комплектующей), а также фиксированные адреса 3-А1 и 3-А2 программно зарезервированных ячеек блока 3 памяти и фиксированные адреса 9-А1 и 9-А2 программно зарезервированных ячеек блока 9 памяти.

Считыватель 4, программное обеспечение которого формирует запросы на чтение меток, управляет считывателем, а также накапливает и анализирует полученную с меток информацию, обеспечивает выполнение следующих функций: двунаправленная связь с RFID-метками 14 для выделения отдельных меток, первичная обработка принимаемой информации и передача полученных данных в контроллер 2.

Если в зоне действия считывателя 4 находится одновременно несколько RFID-меток, начинает работать механизм антиколлизии, способный определять количество RFID-меток в зоне его действия и работать только с одной, выбранной в данный момент времени RFID-меткой.

Один из вариантов конкретного выполнения считывателя, обеспечивающего перечисленные функции, описан в статье «Применение процессоров Blackfin в интеллектуальных RFID-считывателях» / ж. «Компоненты и технологии», №4, 2007, с.183. При реализации устройства желательно использовать такой считыватель 4 RFID-меток, зона излучения антенны которого покрывает только рабочую площадку 7. В противном случае для предотвращения считывания RFID-меток, находящихся вне пределов рабочей площадки 7, следует использовать экран 12, исключающий распространение зоны действия считывателя 4 за пределы площадки 7. Вопросы экранирования в RFID-технологии известны (см., например, ЕР 2479719 (А2), ZEHNPFENNIG, 25.07.2012).

В любом случае контейнеры с комплектующими или оконечные точки средств доставки (независимо от их конкретного выполнения) комплектующих должны находиться вне зоны действия считывателя 4 данного рабочего места.

В качестве датчика 8 занятости рабочей площадки 7 может быть использован, например, фотодатчик или телевизионная система.

В случае если рабочая площадка 7 оборудована технологической оснасткой, обеспечивающей фиксацию и требуемую ориентацию собираемого изделия 13, то в качестве датчика 8 может быть использовано средство, сигнализирующее о состоянии этой оснастки, например, контактный датчик.

При реализации устройства, для повышения надежности информационного сопровождения процесса сборки изделия, предпочтительно использовать в качестве блоков 3 и 9 памяти энергонезависимые запоминающие устройства, такие как USB-накопители или карты памяти.

Ячейки 3-А1 и 3-А2 блока 3 памяти предназначены, соответственно, для хранения кода типа (вида) собираемого изделия и данных об общем количестве операций, выполняемых при сборке изделия.

Ячейки 9-А1 и 9-А2 блока 9 памяти предназначены, соответственно, для запоминания формируемого впоследствии уникального кода изделия и хранения информации о количестве еще не выполненных операций сборки.

Каждая комплектующая снабжена расположенной на ней RFID-меткой 14, в памяти которой сохранен, кроме уникального идентификатора метки (УИМ) - постоянного уникального идентификационного номера радиочастотной метки, согласно стандарту ГОСТ Р ИСО/МЭК 15963-2011 (обозначение в стандарте - TID) присваиваемого в процессе изготовления радиочастотной метки таким образом, чтобы предотвратить возможность его изменения в дальнейшем, также и уникальный идентификатор предмета (обозначение в стандарте - UII), записываемом производителем после того, как RFID-метка была установлена или связана с конкретным предметом, в данном случае - с комплектующей.

Уникальный идентификатор комплектующей (УИК) аналогичен стандартизированному уникальному идентификатору предмета и содержит код типа (вида) комплектующей (чаще всего код изготовителя и заводской код продукта), ее серийный номер, а также данные, позволяющие установить дату изготовления и дату окончания срока годности комплектующей.

Устройство работает следующим образом.

При включении устройства программное обеспечение контроллера 2 перед началом процесса создает программно организованные буферный регистр заданного кода комплектующей (БРЗК), буферный регистр данных метки (БРДМ), программно организованный счетчик номера N очередной выполняемой сборочной операции и таймер.

С началом процесса (фиг.2) программное обеспечение контроллера 2 анализирует состояние датчика 8 занятости рабочей площадки 7. Если рабочая площадка 7 занята, то на дисплей 5 выводится сообщение о необходимости освобождения рабочей площадки 7 и подается предупреждающий звуковой сигнал, после чего снова опрашивается датчик 8.

Если рабочая площадка 7 не занята, контроллер 2 обнуляет программно организованный счетчик номера N очередной выполняемой сборочной операции и содержимое блока 9 памяти, а затем формирует передаваемый по шине 11 сигнал готовности АРМ 1 к получению очередного задания.

Сервер АСУТП (на чертеже не показан) опознает активизированное устройство и в соответствии с используемым протоколом обмена данными пересылает в устройство информацию о коде типа (вида) собираемого изделия, общем количестве операций сборки изделия и данные технологической карты сборки.

Технологическая карта сборки скомпонована в виде электронной таблицы, строки которой расположены по возрастающим адресам в порядке очередности выполнения сборочных операций. Каждая строка этой таблицы соответствует одной сборочной операции и содержит: поле кода типа (вида) комплектующей, поле кода нормативно установленного интервала времени, необходимого для выполнения этой сборочной операции с соблюдением всех технологических условий, и, при необходимости, поле признака экранирования, указывающего, что данная комплектующая экранирует RFID-метку предыдущей комплектующей.

Как оказано на фиг.2, контроллер 2 сохраняет поступившие данные в блоке 3 памяти базовых данных, а именно:

- код типа (вида) собираемого изделия - в ячейке 3-А1;

- данные об общем количестве операций сборки изделия - в ячейке 3-А2;

- данные технологической карты сборки - в программно выделенной области блока 3 памяти, относительный адрес каждой из ячеек которой соответствуют номеру сборочной операции.

По завершении этих действий контроллер 2 записывает в ячейку 9-А2 данные, считанные из ячейки 3-А2, а затем переходит к выполнению программы управления процессом сборки изделия и контроля выполнения этого процесса (стрелка «А» на фиг.2).

Содержимое программно организованного счетчика N увеличивается на единицу (ni=ni-1+1).

При первом цикле управления процессом сборки изделия содержимое программно организованного счетчика N становится равным единице, что соответствует первой сборочной операции, заключающейся в размещении на свободной сборочной площадке первой по порядку комплектующей (ni=1).

По относительному адресу ni в блоке 3 памяти считывается строка технологической карты.

Далее контроллер 2 осуществляет выделение кода в поле кода типа (вида) комплектующей и запоминание его в программно организованном буферном регистре заданного кода комплектующей (БРЗК), а также выделение кода в поле кода нормативно установленного интервала времени и запоминание его в программно организованном таймере. Данный интервал времени определяет установленный в соответствии с требованиями технологии временной промежуток, минимально необходимый как для правильной установки первой комплектующей на рабочей площадке 7, так и для правильного и качественного монтажа каждой из последующих комплектующих.

На основе кода, сохраняемого в БРЗК, контроллер 2 формирует и передает на дисплей 5 сообщение о типе (виде) комплектующей, которая должна быть перемещена на рабочую площадку 7 в зону действия считывателя 4.

Если эта комплектующая является первой, программное обеспечение контроллера 2 путем опроса датчика 8 производит контроль занятости рабочей площадки 7, и, если площадка 7 остается незанятой в течение заданного времени ожидания, переводит контроллер 2 в спящий режим, поскольку в этом случае следует считать, что процесс сборки изделия не начинался. Данная операция предотвращает зависание контроллера 2 в случае непредвиденного отсутствия персонала на АРМ 1.

Выход контроллера 2 из спящего режима может быть осуществлен средствами ручного управления контроллером 2.

При занятии рабочей площадки 7 контроллер 2 запрашивает (стрелка «В» на фиг.2 и на фиг.3) данные RFID-метки 14, поступившей в зону действия считывателя 4 последней.

По получении запрошенных данных контроллер 2 сохраняет в программно организованном буферном регистре данных метки (БРДМ) всю информацию, полученную от этой RFID-метки.

Из этой информации выделяется код типа (вида) комплектующей, который сравнивается с кодом в программно организованном БРЗК.

При неравенстве этих кодов, и если на рабочей площадке 7 размещена первая комплектующая, то подается звуковой сигнал и на дисплей 5 выводится сообщение об установке на рабочей площадке 7 неподходящей комплектующей, которую следует удалить, после чего осуществляется переход (стрелка «Б» на фиг.3 и на фиг.2) к выводу на дисплей 5 сообщения о типе (виде) комплектующей, подлежащей внесению на рабочую площадку 7.

Если же упомянутое неравенство кодов обнаружено при поступлении на рабочую площадку 7 любой из последующих комплектующих (стрелка «Е» на фиг.3 и на фиг.4), то осуществляется выделение и запоминание УИМ новой метки, а затем поиск в блоке 9 памяти в ячейках с относительными адресами n1÷ni УИМ, совпадающего с запомненным.

В случае выявления такого совпадения в связи с невозможностью существования различных RFID-меток с одинаковыми УИМ на дисплей 5 выводится сообщение о некорректной работе считывателя 4 и процесс аварийно завершается по причине ошибки в работе оборудования.

В противном случае выполняется переход (стрелка «Д» на фиг.5 и на фиг.3) к подаче звукового сигнала и выводу на дисплей 5 сообщения о появлении на рабочей площадке 7 неподходящей комплектующей, которую следует удалить, с последующим возвратом (стрелка «Б» на фиг.3 и на фиг.2) к указанию о типе (виде) комплектующей, подлежащей перемещению на рабочую площадку 7.

При равенстве этих кодов производится запуск программно организованного таймера и начинается повторяющийся опрос считывателя 4, направленный на обнаружение появления в зоне действия считывателя 4 новой RFID-метки, а следовательно, и новой комплектующей, на которой эта RFID-метка размещена, до истечения заданного таймером временного промежутка.

Если это событие происходит, работа таймера приостанавливается, определяется и запоминается УИМ этой RFID-метки, подается звуковой сигнал, а на дисплей 5 выводится сообщение о нарушении технологии сборки и указание удалить с рабочей площадки 7 последнюю внесенную комплектующую и продолжить выполнение текущей операции сборки.

Удаление с рабочей площадки 7 преждевременно или ошибочно внесенной комплектующей осуществляется посредством контроля присутствия RFID-метки с запомненным УИМ в зоне действия считывателя 4.

После удаления с рабочей площадки 7 преждевременно или ошибочно внесенной комплектующей вырабатывается команда продолжения работы таймера.

Повторяющийся опрос считывателя 4, направленный на обнаружение появления в зоне его действия новой RFID-метки, продолжается до окончания работы таймера.

По окончании работы таймера контроллер 2 переходит к проверке корректности выполнения данной операции сборки изделия по признаку экранирования установленной комплектующей RFID-метки предыдущей комплектующей, являющейся внутренним узлом по отношению к установленной.

Данная проверка является дополнительной контрольной операцией правильности монтажа очередной комплектующей и осуществляется в случае необходимости более строгого контроля сборки изделия.

Для этого проверяется наличие признака экранирования установленной комплектующей в БРЗК.

Если этот признак есть, то считываются данные RFID-метки предыдущей комплектующей по относительному адресу (ni-1) блока 9 памяти, выделяется и запоминается УИМ RFID-метки предыдущей комплектующей и на считыватель 4 направляется запрос на поиск в зоне его действия RFID-метки с запомненным УИМ.

В случае обнаружения считывателем 4 искомой RFID-метки вырабатывается звуковой сигнал ошибки, на дисплей 5 выводится сообщение о нарушении технологии сборки и неправильной установке комплектующей, после чего процесс сборки аварийно прекращается по причине несоблюдения технологии.

Если искомая RFID-метка не обнаружена считывателем 4, а также при отсутствии признака экранирования в БРЗК установленной комплектующей, контроллер 2 осуществляет (стрелка «Г» на фиг.3 и на фиг.4) запоминание содержимого БРДМ в блоке 9 памяти по относительному адресу ni и уменьшение содержимого ячейки 9-А2 на единицу.

Если выполненная операция не была завершающей операцией сборки изделия, на что указывает неравенство нулю содержимого ячейки 9-А2, контроллер 2 переходит (стрелка «А» на фиг.4 и на фиг.2) к управлению выполнением очередной операции сборки и контролю ее выполнения.

При равенстве содержимого ячейки 9-А2 нулю (фиг.4), что свидетельствует о выполнении завершающей операцией сборки изделия, контроллер 2 определяет дату окончания срока годности изделия посредством выбора минимальной даты из данных, полученных от RFID-меток комплектующих и сохраняемых в блоке 9 памяти, о дате окончания срока годности каждой из комплектующих.

После этого контроллер 2 отправляет на сервер АСУТП запрос на присвоение серийного номера изделия.

По получении запрошенных данных контроллер 2 формирует уникальный идентификатор изделия (УИИ) посредством занесения в соответствующие поля УИИ данных о коде типа (вида) изделия, сохраняемого в ячейке 3-А1 блока 3 памяти, о присвоенном серийном номере изделия, о текущей календарной дате, являющейся датой изготовления изделия, и о ранее определенной дате окончания срока годности изделия.

Сформированный УИИ запоминается и сохраняется в ячейке 9-А1 блока 9 памяти.

После этого производится пересылка в АСУТП данных из ячейки 9-А1 и из ячеек с относительными адресами n1÷nk (где k - число в ячейке 3-А2) блока 9 памяти и передача на программатор 10, который может работать под управлением как АСУТП, так и контроллера 2, задания на программирование новой RFID-метки с данными из ячейки 9-А1, и из ячеек с относительными адресами n1÷nk блока 9 памяти.

Данные из ячейки 9-А1, то есть уникальный идентификатор изделия, записываются в отдельную ячейку памяти программируемой RFID-метки, а данные из ячеек с относительными адресами n1÷nk блока 9 памяти заносятся в пользовательскую память программируемой RFID-метки, образуя тем самым электронный паспорт собранного изделия.

Затем на дисплей 5 выводится сообщение о завершении сборки, сообщение о возможности удаления собранного изделия с рабочей площадки 7 АРМ 1, указание на необходимость ожидания программирования RFID-метки изделия программатором 10, и последним - указание о размещении изготовленной RFID-метки на изделии, после чего процесс завершается.

При использовании RFID-меток WORM-типа (однократная запись многократное считывание) информация, зафиксированная в памяти метки, размещаемой на изделии, в дальнейшем не может быть изменена.

Если используемые RFID-метки имеют поверхность для печати, на них программатором 10 может быть нанесен штрих-код, содержащий необходимую информацию об изделии, например повторяющий данные уникального идентификатора изделия.

Патентуемая система при изготовлении многокомпонентных изделий в условиях производственного участка позволит производить считывание кода RFID-метки на внутреннем элементе до маскирования (сокрытия) ее внешним элементом и сохранять код каждого внутреннего элемента до окончательной сборки конечного изделия. Так, на изделии после окончательной сборки находится RFID-метка, содержащая индивидуальный код конечного изделия и перечень кодов меток входящих в него комплектующих. При этом возможна защита метки лакокрасочным покрытием. Совокупность сохраняемых в памяти RFID-метки данных позволит идентифицировать изделие как оригинальное, с одновременным определением стадии/этапа жизненного цикла - остаточного срока хранения по лимиту одного или нескольких комплектующих элементов и выявлять несанкционированное использование отдельных составляющих из комплектации конечного изделия.

| название | год | авторы | номер документа |

|---|---|---|---|

| АНТИКОЛЛИЗИОННАЯ СИСТЕМА РАДИОЧАСТОТНОЙ ИДЕНТИФИКАЦИИ | 2006 |

|

RU2333513C1 |

| СПОСОБ СБОРКИ ОБОРУДОВАНИЯ С ПОМОЩЬЮ УНИКАЛЬНЫХ ДВУХМЕРНЫХ ШТРИХКОДОВ И СИСТЕМА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2021 |

|

RU2795743C1 |

| СИСТЕМА ДЛЯ СБОРА ИНФОРМАЦИИ ОБ УСТРОЙСТВАХ ЭЛЕКТРОСВЯЗИ НА ЖЕЛЕЗНОДОРОЖНОМ ТРАНСПОРТЕ | 2014 |

|

RU2549504C1 |

| Способ, устройство и система автоматизации приемки, заряда, хранения и выдачи радиометок геопозиционирования | 2024 |

|

RU2829643C1 |

| ВИРТУАЛЬНАЯ СИСТЕМА УПРАВЛЕНИЯ ПРОЦЕССОМ ВЫПУСКА ОДНОРОДНОЙ ПРОДУКЦИИ ПРЕДПРИЯТИЯ | 2014 |

|

RU2571598C1 |

| АВТОНОМНОЕ МОБИЛЬНОЕ УНИВЕРСАЛЬНОЕ УСТРОЙСТВО, ОБЕСПЕЧИВАЮЩЕЕ ОДНОВРЕМЕННО СЧИТЫВАНИЕ ШТРИХОВЫХ КОДОВ И RFID-МЕТОК И ОДНОВРЕМЕННУЮ ФИКСАЦИЮ РЕАЛЬНОГО ВРЕМЕНИ И ГЕОГРАФИЧЕСКИХ КООРДИНАТ МЕСТА СКАНИРОВАНИЯ | 2014 |

|

RU2580989C1 |

| АНТИКОЛЛИЗИОННАЯ СИСТЕМА РАДИОЧАСТОТНОЙ ИДЕНТИФИКАЦИИ | 2006 |

|

RU2333512C1 |

| СПОСОБ ДЛЯ УМЕНЬШЕНИЯ ВЫХОДОВ ИЗДЕЛИЙ ИЗ СТРОЯ | 2020 |

|

RU2746444C1 |

| СПОСОБ ДЛЯ ПЛАНИРОВАНИЯ ПРОИЗВОДСТВА | 2019 |

|

RU2717981C1 |

| ВИРТУАЛЬНАЯ СИСТЕМА УПРАВЛЕНИЯ ПРОЦЕССОМ ВЫПУСКА ОДНОРОДНОЙ ПРОДУКЦИИ ПРЕДПРИЯТИЯ С ЕГО РЕГУЛИРОВАНИЕМ | 2017 |

|

RU2659364C1 |

Изобретение относится к вычислительной технике и предназначено для управления процессом сборки многокомпонентных изделий. Технический результат - расширение функциональных возможностей за счет реализации проверки соблюдения заданной последовательности присоединения идентифицированных компонентов. Автоматизированная система управления процессом сборки изделия, контроля и информационного сопровождения процесса, включающая автоматизированное рабочее место, содержащее контроллер, первый и второй входы-выходы которого соединены соответственно с блоком памяти базовых данных и считывателем RFID-меток, а первый и второй выходы связаны соответственно с дисплеем и звуковым сигнализатором, система содержит рабочую площадку, датчик занятости рабочей площадки, программатор RFID-меток, выполненный с возможностью функции принтера этикеток, и шину подключения к локальной сети, при этом контроллер дополнительно содержит сформированные его программно-аппаратными средствами буферный регистр заданного кода комплектующей, буферный регистр данных метки, счетчик номера очередной выполняемой сборочной операции и таймер, а также дополнен блоком памяти текущих данных процесса сборки. 1 з.п. ф-лы, 5 ил.

1. Автоматизированная система управления процессом сборки изделия, контроля и информационного сопровождения процесса, включающая автоматизированное рабочее место, содержащее контроллер, первый и второй входы-выходы которого соединены соответственно с блоком памяти базовых данных и считывателем RFID-меток, а первый и второй выходы связаны соответственно с дисплеем и звуковым сигнализатором, отличающаяся тем, что содержит рабочую площадку, датчик занятости рабочей площадки, программатор RFID-меток, выполненный с возможностью функции принтера этикеток, и шину подключения к локальной сети, при этом контроллер дополнительно содержит сформированные его программно-аппаратными средствами буферный регистр заданного кода комплектующей, буферный регистр данных метки, счетчик номера очередной выполняемой сборочной операции и таймер, а также дополнен блоком памяти текущих данных процесса сборки, выход датчика занятости рабочей площадки связан с соответствующим входом контроллера, а третий вход-выход контроллера соединен с шиной подключения к локальной сети, связанной также с входом-выходом программатора RFID-меток.

2. Система по п.1, отличающаяся тем, что устройство снабжено экраном, выполненным с возможностью ограничения зоны действия считывателя пределами RFID-меток, находящихся на рабочей площадке.

| СИСТЕМА И СПОСОБ ДЛЯ ИДЕНТИФИКАЦИИ И УПРАВЛЕНИЯ ОФТАЛЬМОЛОГИЧЕСКИМИ ХИРУРГИЧЕСКИМИ УСТРОЙСТВАМИ И КОМПОНЕНТАМИ | 2005 |

|

RU2388427C2 |

| Шаговый конвейер-накопитель | 1976 |

|

SU829501A1 |

| Способ крепления стержней в формах | 1944 |

|

SU64163A1 |

| Колосоуборка | 1923 |

|

SU2009A1 |

| АНДРЕЙ ЛОВЫГИН, статья "Foreman Box " это система нового поколения для мониторинга станков с ЧПУ", CAD/CAM/CAE OBSERVER #6 (36)/2007, опубл | |||

| Способ очистки нефти и нефтяных продуктов и уничтожения их флюоресценции | 1921 |

|

SU31A1 |

| СПОСОБ ТРАНСПОРТИРОВАНИЯ ГОРНОЙ МАССЫ ИЗ ПОДЗЕМНЫХ ОЧИСТНЫХ БЛОКОВ В ПРИБОРТОВОМ МАССИВЕ КАРЬЕРА | 2011 |

|

RU2479719C2 |

Авторы

Даты

2014-12-20—Публикация

2013-04-25—Подача