Область техники, к которой относится изобретение.

Изобретение относится к способам, предназначенным для административных, коммерческих, финансовых, управленческих, надзорных или прогностических целей, в частности, к управлению ресурсами, рабочими потоками, людьми или проектами, к организации, планированию, составлению расписаний или распределению временных, человеческих или машинных ресурсов, в частности, к определению длительности изготовления изделий.

Уровень техники.

Известна автоматизированная система управления процессом сборки изделия, контроля и информационного сопровождения процесса (патент RU2536428, 20.12.2014). Описанное в патенте изобретение относится к вычислительной технике и предназначено для управления процессом сборки многокомпонентных изделий. Технический результат - расширение функциональных возможностей за счет реализации проверки соблюдения заданной последовательности присоединения идентифицированных компонентов. Автоматизированная система управления процессом сборки изделия, контроля и информационного сопровождения процесса, включающая автоматизированное рабочее место, содержащее контроллер, первый и второй входы-выходы которого соединены соответственно с блоком памяти базовых данных и считывателем RFID-меток, а первый и второй выходы связаны соответственно с дисплеем и звуковым сигнализатором, система содержит рабочую площадку, датчик занятости рабочей площадки, программатор RFID-меток, выполненный с возможностью функции принтера этикеток, и шину подключения к локальной сети, при этом контроллер дополнительно содержит сформированные его программно-аппаратными средствами буферный регистр заданного кода комплектующей, буферный регистр данных метки, счетчик номера очередной выполняемой сборочной операции и таймер, а также дополнен блоком памяти текущих данных процесса сборки.

Однако в данном решении не реализована функциональность по определению длительности каждой операции у каждого исполнителя, реализован лишь контроль сборочных операций.

Известно решение, описывающее автоматизированную систему сопровождения, контроля и управления жизненным циклом продукции (RU91641, 20.02.2010), содержащую базовый аналитический компьютерный сервер-центр, совокупность взаимосвязанных между ним и собой коммуникационными линиями локальных серверов, соединенных с базой управления и контроля этапов жизненного цикла каждого вида продукции, в которой содержатся автоматизированные средства централизованного управления и контроля объема и параметров созданной, прошедшей по всем стадиям жизненного цикла и доставленной на конечный пункт продукции, и прикрепляемые к документам, сопровождающим продукцию, радиочастотные сопроводительные кодированные метки, при этом радиочастотная метка выполнена с возможностью дополнения ее кодовой информацией, касающейся производителя и продукции, а также ввода электронной подписи, причем автоматизированные средства централизованного управления и контроля объема и параметров созданной, прошедшей по всем стадиям жизненного цикла и доставленной на конечный пункт продукции взаимосвязаны с совокупностью средств автоматизированного доступа, а также с базовым компьютерным аналитическим сервер-центром или вместе с упомянутой базой управления введены в него.

Однако в данном решении не реализована функциональность по определению длительности каждой операции у каждого исполнителя, реализован лишь контроль производственных операций.

Известно выбранное в качестве прототипа решение, описывающее управление качеством и интеллектуальное производство с использованием этикеток и смарт-тегов при производстве продукции на основе событий (US20060149407A1, 06.07.2006). В известном решении раскрывается обеспечение управления качеством и интеллектуального производства с помощью этикеток и смарт-тегов при производстве продукции на основе событий. Некоторые из раскрытых вариантов осуществления включают в себя систему, способ и машиночитаемый носитель для хранения во время процесса данных, связанных с материалом. Также раскрыты способ сбора, хранения и представления информации о производительности машины, отходах и задержках на основе событий в производственной системе, способ сбора и хранения истории материала, способ автоматизации отслеживания положений компонентов, используемых в обработке и корреляция частей компонента с производственными проблемами, улучшенная система управления запасами и метод отслеживания и записи действий конкретных операторов процесса, выполняемого машиной. Варианты осуществления работоспособны в интеллектуальной производственной системе, включающей процесс преобразования сырья в продукт, систему управления процессом, включающую один или несколько датчиков, способных генерировать сигнал тревоги в ответ на событие, которое приводит к одному из отходов, задержке машины или снижению качества продукта; регистратор данных, связанный с системой управления процессом для получения параметров события, связанных с событием; базу данных на сервере для записи параметров события, полученных регистратором данных, и систему отчетности, связанную с базой данных, для отчета о параметрах производительности относительно процесса, полученного, по крайней мере, частично из параметров события.

Однако в данном решении не реализована функциональность по определению длительности каждой операции у каждого исполнителя, реализован лишь контроль производственных операций с помощью различных технических средств.

Известно выбранное в качестве прототипа решение, описывающее способ для планирования производства (RU2717981, опубл. 27.03.2020), в котором на каждом этапе производства изделия с помощью средства контроля отслеживают время производственных операций для изготовления каждого изделия и записывают время использования оборудования, применяемого для изготовления каждого изделия на каждом этапе производства, получая производственную информацию, которую записывают в базу данных компьютера с помощью средства контроля, с помощью компьютера определяют среднее время производства одной единицы изделия на основании информации базы данных, определяют время на обслуживание оборудования при производстве заранее известной партии изделий на основании времени использования каждой единицы оборудования на каждом этапе производства и регламентного срока обслуживания оборудования, определяют время изготовления заранее известной партии изделий на основании количества изделий в партии, среднего времени производства одной единицы изделия, времени на обслуживание оборудования.

Однако в данном решении не реализована функциональность по определению длительности каждой операции у каждого исполнителя, раскрывается лишь определение времени использования единиц оборудования.

Раскрытие изобретения.

В одном аспекте изобретения раскрыт способ определения длительности изготовления изделия, содержащий этапы на которых:

- на каждом этапе производства изделия с помощью средств контроля отслеживают по меньшей мере длительность производственных операций для изготовления каждого изделия у каждого исполнителя, получая таким образом производственную информацию;

- записывают производственную информацию в базу данных компьютера с помощью средства контроля;

- определяют среднюю длительность производственных операций у каждого исполнителя на основании информации базы данных с помощью компьютера;

- определяют общую среднюю длительность производственных операций для всех исполнителей с помощью компьютера.

В дополнительных аспектах раскрыто, что распределяют исполнителей по производственным операциям на основании длительностей производственных операций у каждого исполнителя; предварительно устанавливают по меньшей мере одно из норматива на длительность изготовления одного изделия и норматива на длительность производственных операций, а после определения общей средней длительности производственных операций для всех исполнителей корректируют норматив; определяют с помощью компьютера время на изготовление заранее известной партии изделий на основании по меньшей мере количества изделий в партии, средней длительности изготовления одного изделия, заранее определенной длительности перерывов в процессе изготовления изделий; определяют исполнителей, у которых средняя длительность производственных операций на предварительно заданное значение больше общей средней длительности производственной операции и определяют для этих исполнителей корректировочные действия для уменьшения их средней длительности производственных операций; дополнительно отслеживают время начала и окончания всех производственных операций для изготовления каждого изделия, определяют длительности временных промежутков между производственными операциями и вносят коррективы в производственный процесс для уменьшения этих длительностей; снабжают каждое изделие или элемент изделия уникальной меткой, считывают метки с помощью средства контроля, на основании времени считывания этих меток определяют по меньшей мере одно из времени начала, времени завершения, длительности производственных операций у исполнителей; перераспределяют исполнителей по этапам производства, исходя из средней длительности производственных операций у каждого исполнителя; с помощью компьютерной системы исполнителей распределяют по производственным операциям и предоставляют им данные о назначенным им производственным операциям и нормативам на эти операции; контролируют качество работы исполнителей на основании сопоставления параметров готового изделия с производственными операциями, осуществленными исполнителями, на основании уникальных меток.

В другом аспекте изобретения раскрыта система определения длительности изготовления изделия, содержащая:

- множество меток, установленных на каждом экземпляре изделия в момент начала производства;

- средства контроля, выполненные с возможностью считывать метки, отслеживать по меньшей мере длительность производственных операций для изготовления каждого изделия каждым исполнителем;

-базу данных, выполненную с возможностью хранения информации, полученной от средств контроля;

- компьютер, выполненный с возможностью определять среднюю длительность производственных операций у каждого исполнителя на основании информации базы данных, общую среднюю длительность производственных операций для всех исполнителей.

Основными задачами, решаемыми заявленным изобретением, являются отслеживание длительности всех производственных операций для изготовления каждого изделия у каждого исполнителя, определение средней длительности производственных операций у каждого исполнителя, определение общей средней длительности производственных операций для всех исполнителей.

Сущность изобретения заключается в том, что все производственные операции, осуществляемые каждым, исполнителем контролируются, определяется длительность каждой производственной операции, определяется средняя длительность осуществления каждой производственной операции у каждого исполнителя и средняя длительность осуществления каждой производственной операции у всех исполнителей, это значение определяет длительность изготовления изделия.

Технический результат, достигаемый решением, заключается в повышении точности определения длительности изготовления изделия благодаря контролю всех этапов производства у каждого исполнителя.

Краткое описание чертежей.

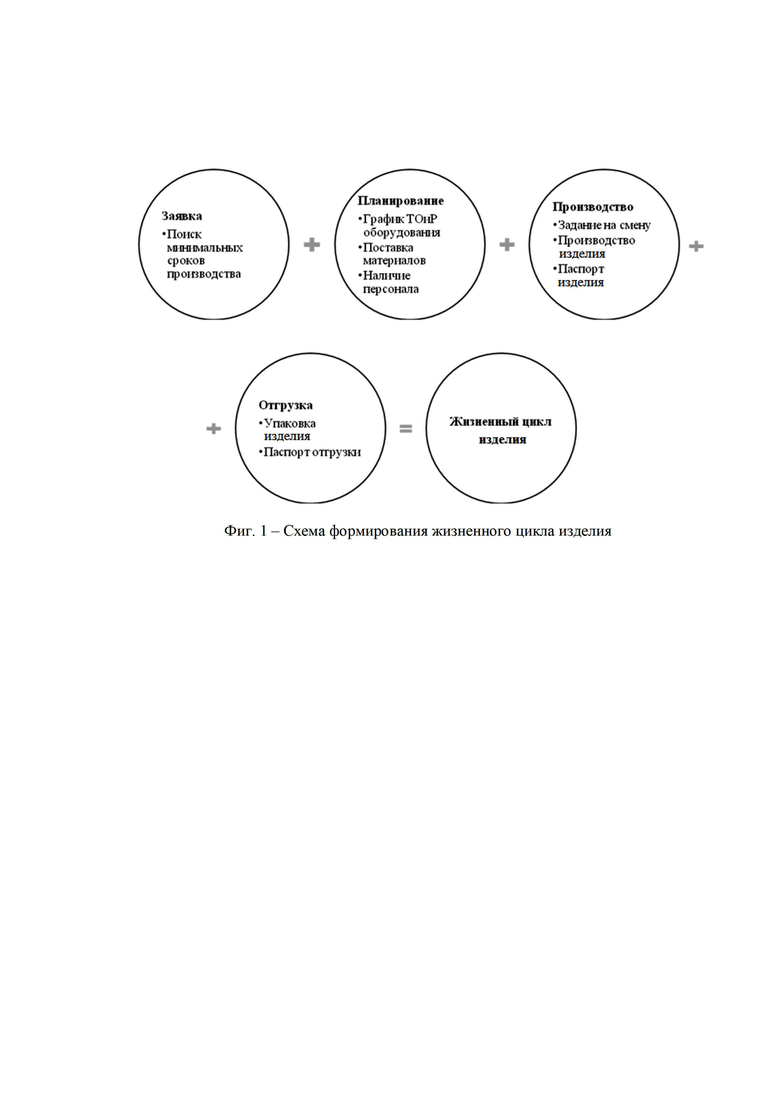

Фиг.1 показывает схему формирования жизненного цикла изделия.

Осуществление изобретения.

Изобретение реализуется на производственной линии, в которой в одном из вариантов из сырья изготавливается некоторое конечное изделие. Сырье проходит несколько этапов производства; на каждом этапе используются свои инструменты (оборудование); этапы могут осуществляться автоматически, автоматизированным образом, вручную; каждый этап производства регламентирован по выполняемым на нем производственным операциям. В решениях известных из уровня техники, контроль осуществляется только на конечном этапе и на небольшом числе ключевых этапов, обычно этот контроль представляет собой исключительно контроль качества. В изобретении разработчиками предлагается осуществлять дополнительно контроль времени на всех этапах производства и на всех производственных операциях. Предложенное решение не ограничено по объему сохраняемой информации, на каждом этапе и каждой операции может сохраняться информация о параметрах производства и изделий: габаритные размеры изделий, температура, влажность окружающей среды и т.п.

Для осуществления такого контроля каждое изделие с самого начала производственного цикла снабжается уникальной меткой или идентификатором. Метка может быть RFID-меткой, QR-кодом, нанесенным лазером номером.

В упрощенном виде реализация способа контроля следующая:

1. В начале производственного процесса каждое изделие (при необходимости элемент изделия) снабжается меткой.

2. На первом этапе над каждым изделием (или элементом изделия) производят все предписанные техническим регламентом на данном этапе операции, контролируют длительность по меньшей мере части операций, сканируя метки соответствующим индивидуальным средством контроля, например, сканером QR-меток или сканером RFID-меток, мобильным телефоном с соответствующей функциональностью и отмечая завершение операции, записывают исполнителя, записывают используемый инструмент и оборудование, после чего вносят эту информацию в базу данных.

3. При необходимости контролируют качество выполненной операции для изделий (элементов изделий), с помощью сканера идентифицируя изделие (элемент изделия) и затем внося информацию о контроле качества в базу данных.

4. Повторяют пункты 2, 3 для каждого этапа производства изделия (элемента изделия).

5. Определяют длительность каждого этапа и каждой операции у каждого исполнителя.

6. Определяют среднюю длительность каждого этапа и каждой операции у каждого исполнителя.

7. Определяют среднюю длительность каждого этапа и каждой операции для всех исполнителей.

8. Отправляют готовое маркированное изделие (элемент изделия) на место хранения.

Для реализации изобретения используется компьютерная система, содержащая сканеры меток, сами метки, компьютер с базой данных, сети связи между компьютером и сканерами. Компьютерная система может быть реализована на базе мобильных устройств, в том числе мобильных устройств связи. Под компьютером в рамках данного решения понимается средство, реализующее функциональность такого вычислительного средства как компьютер, это средство может принимать форму ноутбука, терминала, смартфона и т.п.

Сканеры выбираются исходя из типа метки так, чтобы иметь возможность считывать информацию метки. Предпочтительно сканер представляет собой мобильное устройство, как вариант мобильный телефон или планшет.

Сеть связи может быть реализована на любом протоколе связи, по меньшей мере на одном или более из: Bluetooth, Wi-Fi, ИК, сотовая связь и т.д.

Компьютер с базой данных хранит информацию о всех регламентных работах, которые должны быть осуществлены над изделием, а также хранит всю релевантную информацию о всех изготавливаемых и изготовленных изделиях, по меньшей мере информацию о длительности операций над изделием, информацию о контроле качества, информацию об используемом оборудовании и инструментах.

Изделие может состоять из одного элемента, который проходит ряд технологических операций для получения из сырья готовой продукции, а также может состоять из множества элементов, каждый из которых проходит свои технологические операции, а готовое изделие затем при необходимости собирается из элементов.

ПОДРОБНОЕ ОПИСАНИЕ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ.

Начало производства – это поступление заявки на изготовление изделий. Заявка содержит в себе по меньшей мере наименование изделия и количество экземпляров изделий. Если в автоматизированной системе управления еще нет технологии производства, то соответствующий запрос отправляется технологу для формирования технологических карт для данного изделия.

После формирования технологических карт можно сделать прогноз на сроки изготовления партии изделий, исходя из по меньшей мере нескольких факторов из: сроков переналадки производства, наличия необходимых материалов на складе, сроков поставки материалов, длительности производства из информации технологических карт, наличия свободного времени у персонала и оборудования при одновременном производстве других изделий, сроков работ по ремонту и обслуживанию оборудования.

Как правило, при первом запуске производства изделия все параметры, используемые для прогноза сроков изготовления, являются примерными и неточными. В заявленном решении предлагается способ и система для более точного расчета длительности изготовления одного изделия и расчета сроков производства партии изделий.

Поскольку согласно предложенному решению контролируется каждый этап производства каждого изделия, то легко определить общую длительность производства одного изделия t: как сумму длительностей всех этапов.

Однако у каждого исполнителя может быть своя длительность осуществления этапов производства и длительность изготовления одного изделия, что влияет на сроки производства партии изделий.

Существует ограничение на количество параллельно изготавливаемых изделий n, связанное ограниченностью производственной мощности предприятия. Ограничения связаны с наличием и работоспособностью оборудования и инструментов, наличием и квалификацией необходимого персонала. Необходимое оборудование, инструменты, персонал и его квалификация определяются согласно технологическим картам.

Таким образом, общая длительность T изготовления партии из N изделий определяется выражением:

T=t∙N/n

Для более точного определения сроков изготовления партии изделий необходимо учитывать разную скорость работы у разных исполнителей.

Технологические карты производства содержат данные о квалификации и подготовке исполнителей для каждого этапа производства. Разные этапы требуют разной квалификации персонала, и это учитывается в рамках заявленного решения.

Количество и подготовка персонала, очевидно, влияют на количество изготавливаемых изделий в единицу времени.

В заявленном решении в базе данных хранится информация об этапах производства изделия и требуемой квалификации исполнителя (получена из технологической карты), а также список исполнителей с указанием их квалификации(ий).

Выбор всех параметров производства осуществляется на основании справочников производства.

Справочники представлены в иерархической структуре производства, для удобства заполнения имеются шаблонные файлы заполнения в формате Excel, которые пользователь может загрузить в систему.

Система имеет четыре вида справочников

1. Технология производства.

Данный справочник предназначен для заполнения технологических процессов производства и выстраивания, в дальнейшем, маршрутов производства.

Справочник содержит в себе следующую информацию

a. Процессы производства.

Включает в себя информацию о технологических этапах производства, номинальном времени выполнения каждого этапа производства, параметры производства, которые необходимо придерживаться при выполнении каждого этапа, производительность в смену

b. Необходимые материалы.

Содержит информацию о необходимых материалах для выполнения производства единицы продукции

c. Персонал.

Содержит информацию о необходимом количестве и квалификации персонала для выполнения каждого этапа производства

d. Оборудование

Содержит информацию о задействованном оборудовании, инструменте, оснастке для выполнения каждого этапа

2. Материалы.

Данный справочник предназначен для ведения информации о материалах, содержащий в себе следующую информацию

a. Аналоги материалов

Содержит информацию о полных аналогах и аналогах для отдельной номенклатуры производства

b. Поставщики материалов

Содержит информацию о поставщиках материала (может заполняться как в ручную, так и подтягивать информацию с учетных систем при выдачи материала в производство)

3. Персонал

Данный справочник предназначен для ведения информации по учету персонала, включает в себя следующую информацию:

a. Книга личного состава

b. Обучения персонала

c. Компетенции персонала

4. Оборудование

Данный справочник предназначен для ведения активов предприятия и содержит в себе следующую информацию:

a. перечень оборудования, инструментов и оснасткам на предприятии

Содержит информацию об оборудовании, инструментам и оснасткам не предприятии, состоянии оборудования, местам установки либо резервного хранения

b. регламент

Содержит информацию перечне необходимых операций для поддержания оборудования, инструментов и оснасткам в работоспособном состоянии

c. события по оборудованию

Содержит информацию о выходах из строя оборудования, сервисных и ремонтных работ на оборудовании

Справочник производства создается до начала производства и может уточняться по мере накопления информации о процессе производства, в частности, может корректироваться раздел «Персонал», если по результатам производства оказывается, что каким-то исполнителям не хватает знаний и навыков, что приводит к повышению длительности производственных операций, повышению уровня брака и т.д. С другой стороны может оказаться, что на какие-то этапы производства или производственные операции назначен более квалифицированный чем необходимо исполнитель, что приводит к нехватке квалифицированных исполнителей на других участках производства.

В заявленном решении при распределении исполнителей предоставляется список исполнителей, допущенных для осуществления каждого этапа производства. Критерием допуска является по меньшей мере одно из: квалификации, пройденного обучения, уровня допуска, длительность рабочего времени. Указанная функциональность реализована с помощью вычислительного средства (ПК, планшет, мобильный телефон, терминал и т.п.), связанного с базой данных, содержащей данные о требованиях к исполнителям (доступно из технологических карт) и данные о квалификации всех исполнителей, имеющихся на производстве.

Причем для целей оптимального распределения исполнителей по этапам производства исполнители с самой узкой квалификацией имеют самый высокий приоритет при распределении, а исполнители с самой широкой квалификацией (имеющие допуск к любому этапу производства) имеют самый низкий приоритет. При распределении исполнителей по этапам упомянутое вычислительное средство предоставляет список исполнителей, упорядоченный по приоритетам, что позволяет упростить и ускорить распределение так, чтобы обеспечить наиболее эффективное производство изделий.

После составления справочников производства, необходимое количество изделий вносится в план производства. Для внесения заказа в план пользователю предоставлен интерфейс по внесению в план по меньшей мере следующих параметров заказа: договор, спецификация, номенклатура, крайняя дата поставки.

Компьютерная система создает черновик с распределением заказов по сменам исходя из графика производства.

Пользователю отображаются интерактивные графики по действующей (утвержденной) загрузке и загрузкам в черновиках по трем критериям: загрузка персонала, загрузка оборудования, потребность в материалах.

Компьютерная система выдает задания персоналу через мобильное устройство, которое отображает следующую информацию:

1 номенклатура и количество для выполнения производства;

2 необходимый материал для выполнения производства;

3 необходимое оборудование, инструмент и оснастки для выполнения производства;

4 персонал на выходе, который подходит по критериям справочников, для выполнения производства.

Исполнитель выполняет следующие действия:

1 через мобильное устройство оформляет заявку на получение материалов со склада;

2 подготавливает к выдаче инструмент и оснастку для выполнения производства, проверяет состояние необходимого оборудования;

3 выдает задание подчиненным на выполнение этапов производства. Задание может выдать только тому подчиненному, который прошел обучение и имеет действующие удостоверения для выполнения данных работ (если предусмотрено справочником), соответствует матрице компетенции. По умолчанию система определяет «лучших» работников для выполнения данного этапа исходя из статистики выполнения заданий с прошлых периодов.

Действия персонала

1 через мобильное устройство получить задание;

2 получить информацию для получения необходимых инструментов и оснастки;

3 произвести отметку об оборудовании, инструменте и оснастках, с которыми ему предстоит работать.

Интерактивная подготовка к производству, которую осуществляет компьютерная система, позволяет сократить время на планерках, выдаче заданий, что высвобождает больше времени для выполнения производственных операций.

Выполнение производства осуществляется с помощью мобильного устройства:

1 Исполнитель в мобильном устройстве видит только те этапы производства, на которые его назначили;

2 Исполнителю отображается только та продукция, которая «пришла» на его этап;

3 В ходе выполнения производства:

a. Исполнитель идентифицирует заготовку изделия (вводом ее унифицированного номера, чтением с помощью соответствующего сканера по меньшей мере одного из QR кода, RFID метки, NFC метки);

b. Вносит необходимые параметры (предусмотренные справочником);

с. Осуществляет предписанную производственную операцию;

d. Проставляет отметку о завершении выполнения;

4 Контролеру отображается та продукция, которая пришла на этап контроля;

5 В ходе выполнения контроля контролер:

a. Проставляет отметку о начале выполнения;

b. Заполняет чек-лист проверки (предусмотренный справочником) – соответствует / не соответствует, вносит значения замеров (при необходимости);

c. Проставляет отметку о завершении выполнения:

i. При отметке чек-листа всех пунктов «Соответствует» отображается кнопка «Завершить»

ii. При наличии хотя бы одного пункта «Не соответствует» отображается кнопка «Не кондиция», при нажатии которой контролер определяет куда отправить продукцию либо в брак, либо в карантин

6 После нажатия на кнопку завершить у исполнителя либо у контролера, продукция по мобильному устройству переходит на следующий этап.

После завершения последнего этапа изделие считается готовым, и его отгружают на место хранения готовой продукции.

При выполнении производства формируется паспорт продукции, отражающий:

• Производственный заказ

• Заказчик

• Наименование продукции

• Перечень использованного материала с указанием:

• Наименование

• Поставщик

• Дата производства

• Дата поставки на склад

• Дата отгрузки со склада

• Информация по входному контролю сырья

• Информация по производству продукции

• Этапы производства

• Маршруты производства (ОТК)

• Параметры производства (ОТК)

• Используемый инструмент

• Используемая оснастка

• Используемое оборудование

• Назначенный персонал

• ФИО начавшего этап

• ФИО окончившего этап

• Дата, время начала этапа

• Дата, время окончания этапа

• Длительность выполнения этапа плановая (из технологической карты)

• Длительность выполнения этапа фактическая (из базы данных: время окончания минус время начала)

Использование мобильного устройства при выполнении производства позволит сократить производственное время:

- у руководителей, специалистов, рабочих и контролеров на подготовку различных отчетов и ведения журналов;

- поиск продукции по производству (отображается, на каком этапе она сейчас находится);

- на обучение рабочих и контролеров, т.к. справочная информация конкретно под эту продукцию отображается на мобильном устройстве.

Схема жизненного цикла изделия показана на фиг.1. При поступлении заказа на производство партии изделий формируется заявка, при их отсутствии разрабатываются технологические карты и исходя из данных технологических карт в первом приближении определяется срок производства.

Далее, зная время работы задействованного оборудования (из данных технологических карт) формируется план ТОиР и, исходя из него, уточняется срок производства.

Если имеются данные по количеству материалов, необходимых для производства изделий, то делаются поправки в случае нехватки на местах хранения необходимого объема материалов.

Аналогично, если ограничивающим фактором мощности производства является нехватка персонала, то вводится поправка на время обучения имеющегося или дополнительного персонала.

Мастер производственного участка формирует задание на смену для всех исполнителей, задействованных при производстве данных изделий. В начале производства каждое изделие маркируется меткой, на каждом этапе метка считывается вся релевантная информация об изделии и процессе его производства сохраняется в базе данных. По завершению производства формируется паспорт изделия, в котором записывается информация о материалах, из которых изготовлено изделие, этапах производства, которые оно прошло, исполнителях, которые принимали участие, оборудовании и любая другая релевантная информация, которую затем легко получить, зная уникальную метку изделия.

Готовое изделие отгружается заказчику, попадает в эксплуатацию, в случае гарантийного или негарантийного ремонта, выхода из строя, поломки или корректной работы по метке изделия можно восстановить историю его производства и выявить на каком этапе или операции и в результате чего возникла проблема.

Информация о выявленных производственных резервах

Информацию о выявленных производственных резервах по номенклатуре можно получить уже на следующие сутки после производства. Информация выводится в следующих табличных формах:

Отчет по времени выполнения производства:

Данный отчет позволит оперативно управлять выборками по времени в справочнике, что в дальнейшем усовершенствует механизм планирования

Отчет по использованию оборудования инструментов и оснасток:

Данный отчет отображает фактическое использование оборудования, инструмента и оснастки, корректировка справочной информации позволит сократить время по подготовке инструмента к работе

Материалы:

Данный отчет показывает фактическое использование МТР (материально-технических ресурсов), корректировка справочника позволит уменьшить дефицит и профицит МТР на складах и позволит снизить риски по срывам сроков производства

Персонал:

Данный отчет отражает дефицит/профицит персонала в бригадах производства, в результате могут быть предложены следующие действия: перевести в другую смену, принять в штат, персонал не дозагружен необходим доп.заказ.

Квалификация

Данный отчет позволяет проследить потребность в обучении персонала на те или иные вторые профессии, что позволит сократить затраты на обучение, затраты на сверхурочные работы персонала узкообученными квалификациями.

Таким образом, зная показатели каждого исполнителя по каждому этапу или опреции можно определить, какую подготовку необходимо обеспечить конкретному исполнителю, чтобы привести его показатели к средним. Величина отклонения показывает необходимость дополнительной подготовки исполнителя: если отклонение находится в предварительно заданных границах, например, в пределах 10%, то принимается решение, что подготовка не требуется и исполнитель приведет показатели к норме за счет тренировки навыков на месте, если отклонение находится вне предварительно заданных границ, например, превышает 30%, то принимается решение о необходимости дополнительной подготовки или перевода на другой этап производства. Такой подход позволяет контролировать необходимость дополнительной подготовки каждого отдельного исполнителя и повышает точность подбора вида такой подготовки.

Некондиционная продукция

Данный отчет позволяет скорректировать количество проверок качества продукции. При обнаружении превышения количеством брака заранее заданного уровня благодаря маркировке каждого изделия и контролю времени каждой производственной операции обеспечивается возможность определения наиболее вероятной производственной операции, на которой произошел брак: путем анализа отклонения длительности этой операции от норматива.

ОПИСАНИЕ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ.

В одном из вариантов осуществления предложен способ определения длительности осуществления производственных операций у каждого исполнителя и средней длительности производственных операций у всех исполнителей.

В этом варианте осуществления на каждом этапе производства изделия с помощью индивидуального средств контроля каждый исполнитель отслеживает по меньшей мере длительность производственных операций для изготовления каждого изделия у каждого исполнителя, получая таким образом производственную информацию. Для этого исполнители с помощь предназначенного для этих целей мобильного устройства фиксируют начало и конец выполнения каждой производственной операции, при необходимости фиксируют используемое оборудование и инструменты. Для фиксации временных параметров предпочтительно используются какие-либо из описанных выше меток, которые считываются мобильным устройством. Первый момент считывания соответствует началу производственной операции, второй – моменту завершения. Индивидуальное средство контроля привязано к каждому исполнителю, благодаря этому считывание метки конкретным средством контроля определяет начало или конец производственной операции конкретным исполнителем.

Массив данных, содержащий информацию о прошедших производственных этапах для каждого изделия, а также опционально сопутствующую информацию, представляет собой производственную информацию. Этот массив хранится на центральном компьютере (сервере) в базе данных, куда он попадает от мобильного устройства по беспроводным линиям связи. В заявке не описывается конкретных технологий передачи и хранения данных, так как это не относится к сущности решения. Для специалиста в данной области техники понятно, что все элементы компьютерной системы (включая серверы, мобильные устройства, оборудование) функционально связаны друг с другом посредством соответствующих линий связи.

На основании записанной в базе данных информации легко можно определить длительность производственных операций для каждого исполнителя, среднюю длительность производственных операций для каждого отдельного исполнителя и общую среднюю длительность производственных операций для всех исполнителей как среднеарифметические величины.

На основании определенных длительностей производственных операций для каждого отдельного исполнителя можно сделать вывод о том, что каким-то исполнителям не хватает навыков или знаний, так как их временные показатели хуже средних. Проанализировав какой именно этап или операцию исполнитель осуществляет медленнее других, можно определить, какую дополнительную подготовку ему необходимо пройти.

С другой стороны, имея данные о всех подготовках, которые прошли все исполнители, осуществляющие какой-то определенный этап, можно выявить, какие исполнители переобучены, так как даже исполнители с меньшим количеством пройденных обучений, стажировок и т.п. справляются с текущими заданиями с по существу идентичными временными результатами. Таким образом, можно при необходимости направить более высококвалифицированных исполнителей на другие этапы производства, требующие более высокого уровня подготовки.

Аналогичный подход может быть применен при выявлении более высокого процента брака: исполнители с более высоким процентом брака по сравнению со средним значением брака должны направляться на дополнительное обучение.

Информация об общей средней длительности производственных операций для всех исполнителей может использоваться для корректировки нормативов, которые первоначально устанавливаются на основании предположений и прежнего опыта специалистов. Если общая средняя длительность производственных операций для всех исполнителей меньше нормативов, то норматив корректируется в сторону уменьшения и наоборот.

В одном из вариантов осуществления изобретения фиксируется время начала, время окончания и длительность производственных операций, из этой информации можно определить как время, необходимое для осуществления всех производственных операций для изготовления одного экземпляра изделия, так и время на технологические или непроизводственные перерывы. Зная по меньшей мере общее время на все операции, а также опционально длительность перерывов, количество исполнителей и оборудования/инструментов, количество изделий в партии можно точно определить время, необходимое на изготовление партии изделий.

После определения общей средней длительности производственных операций у всех исполнителей, выявляются исполнители, у которых средняя длительность производственных операций на предварительно заданную величину больше общей средней длительности. В зависимости от того, какие этапы производства или какие производственные операции выполняются медленнее чем в среднем, определяется, какое обучение необходимо исполнителю.

Если какой-то исполнитель производит продукцию с количеством брака больше допустимого на основании длительности производственных операций этого исполнителя можно выявить, какая коррекция ему нужна.

На основании заранее известных данных о квалификации, опыте, пройденных обучениях в автоматическом режиме, среднем времени производственных операций всех исполнителей может быть выявлена минимальная квалификация, опыт, объем и вид пройденных обучений для достижений нормативов. То есть, если какой-то исполнитель выполняет некоторую производственную операцию медленнее или не достаточно качественно по сравнению со средними значениями, то можно сравнить его квалификацию, опыт, пройденные обучения с аналогичными параметрами успешно справляющихся с задачами исполнителей, определить отличия и предпринять меры по налаживанию производственного процесса. Одним из вариантов является повышение квалификации и знаний исполнителя, другим является перевод на другие этапы производства.

Каждый исполнитель вносит данные о времени начала и завершения производственной операции, для этого он может сканировать метку или идентификатор сканером (мобильным устройством), а время сканирования принимается за отсчет времени производственной операции. Отслеживаться может любое количество производственных операций. Тип и количество отслеживаемых операций выбираются в зависимости от условий производства и из соображений целесообразности и эффективности всего производственного процесса.

Если в результате контроля времени начала и завершения производственных операций выявляются временные промежутки между началом завершением одной операцией и началом другой, суммарная длительность которых больше предварительно заданного порогового значения, то анализируются условия, в которых возникают эти промежутки и вводятся корректирующие действия для уменьшения этих промежутков. Например, обеспечивается своевременная поставка сырья или заготовок; оптимизируется размещение и хранение инструментов, оборудования, материалов; оптимизируются переходы исполнителей между местоположениями осуществления производственных операций.

Имея данные о длительности производственных операций у каждого исполнителя становится возможным оптимальным образом распределить исполнителей по этапам производства так, чтобы каждый исполнитель осуществлял те операции, которые он выполняет быстрее чем в среднем выполняют другие исполнители.

Также становится возможным оптимально распределить исполнителей так, чтобы более квалифицированный исполнитель выполнял ту работу, которая наиболее подвержена бракам, а его заменил менее квалифицированный исполнитель при сохранении или минимальном уменьшении скорости и качества работы на его участке.

Использование предложенной компьютерной системы позволяет распределять производственные задания каждому исполнителю посредством отправки всех необходимых данных на его мобильное устройство (например, планшет или телефон). Таким образом, каждый исполнитель знает все операции, которые ему распределены; все оборудование и инструменты, которые ему понадобятся; временные нормативы на эти производственные операции.

Перед началом производства в компьютерную систему закладываются технологические карты, в которых прописаны все этапы, оборудование, инструменты и материалы, необходимые для производства конкретного изделия. Также в компьютерной системе хранятся данные о персонале: квалификация, пройденные обучения, прошлые результаты. На основании этих данных компьютерная система распределяет исполнителей по производственным этапам на основании количества производимых изделий, параметров исполнителей и имеющихся материально-технических ресурсов.

После завершения предварительно заданного количества производственных циклов или через предварительно заданный промежуток времени компьютерная система анализирует общие средние длительности производственных процессов, сравнивает с первоначально заданными длительностями и корректирует их так, чтобы привести нормативы к общим средним длительностям.

При корректировке нормативов учитывается процент брака, допущенного исполнителями, при превышении предварительно заданной пороговой величины временные результаты таких исполнителей корректируются либо не учитываются для дальнейшей обработки. Привязка каждой единицы изделия к конкретным исполнителям осуществляется при сканировании ими меток на изделии.

Поскольку в рамках данного решения каждое изделие маркировано, то при контроле качества (выходном или промежуточном), можно определить, какой уровень качества обеспечивает каждый из задействованных работников. Исходя из этой информации, может быть принято решение о необходимости проведения обучения для работников с низкими показателями, проведения мероприятий по перенятию опыта у работников с высокими показателями, приняты решения о вознаграждении и т.д.

Причем статистика по каждому работнику может быть получена для каждой выполняемой им операции, поскольку при каждой операции записывается и сохраняется вся релевантная информация, в том числе имя работника, используемое оборудование.

Варианты осуществления не ограничиваются описанными здесь вариантами осуществления, специалисту в области техники на основе информации изложенной в описании и знаний уровня техники станут очевидны и другие варианты осуществления изобретения, не выходящие за пределы сущности и объема данного изобретения.

Элементы, упомянутые в единственном числе, не исключают множественности элементов, если отдельно не указано иное.

Под функциональной связью элементов следует понимать связь, обеспечивающую корректное взаимодействие этих элементов друг с другом и реализацию той или иной функциональности элементов. Частными примерами функциональной связи может быть связь с возможностью обмена информацией, связь с возможностью передачи электрического тока, связь с возможностью передачи механического движения, связь с возможностью передачи света, звука, электромагнитных или механических колебаний и т.д. Конкретный вид функциональной связи определяется характером взаимодействия упомянутых элементов, и, если не указано иное, обеспечивается широко известными средствами, используя широко известные в технике принципы.

Способы, раскрытые здесь, содержат один или несколько этапов или действий для достижения описанного способа. Этапы и/или действия способа могут заменять друг друга, не выходя за пределы объема формулы изобретения. Другими словами, если не определен конкретный порядок этапов или действий, порядок и/или использование конкретных этапов и/или действий может изменяться, не выходя за пределы объема формулы изобретения.

В заявке не указано конкретное программное и аппаратное обеспечение для реализации блоков на чертежах, но специалисту в области техники должно быть понятно, что сущность изобретения не ограничена конкретной программной или аппаратной реализацией, и поэтому для осуществления изобретения могут быть использованы любые программные и аппаратные средства известные в уровне техники. Так аппаратные средства могут быть реализованы в одной или нескольких специализированных интегральных схемах, цифровых сигнальных процессорах, устройствах цифровой обработки сигналов, программируемых логических устройствах, программируемых пользователем вентильных матрицах, процессорах, контроллерах, микроконтроллерах, микропроцессорах, электронных устройствах, других электронных модулях, выполненных с возможностью осуществлять описанные в данном документе функции, компьютер либо комбинации вышеозначенного.

Хотя отдельно не упомянуто, но очевидно, что, когда речь идет о хранении данных, программ и т.п., подразумевается наличие машиночитаемого носителя данных, примеры машиночитаемых носителей данных включают в себя постоянное запоминающее устройство, оперативное запоминающее устройство, регистр, кэш-память, полупроводниковые запоминающие устройства, магнитные носители, такие как внутренние жесткие диски и съемные диски, магнитооптические носители и оптические носители, такие как диски CD-ROM и цифровые универсальные диски (DVD), а также любые другие известные в уровне техники носители данных.

Несмотря на то, что примерные варианты осуществления были подробно описаны и показаны на сопроводительных чертежах, следует понимать, что такие варианты осуществления являются лишь иллюстративными и не предназначены ограничивать более широкое изобретение, и что данное изобретение не должно ограничиваться конкретными показанными и описанными компоновками и конструкциями, поскольку различные другие модификации могут быть очевидны специалистам в соответствующей области.

Признаки, упомянутые в различных зависимых пунктах формулы, а также реализации раскрытые в различных частях описания могут быть скомбинированы с достижением полезных эффектов, даже если возможность такого комбинирования не раскрыта явно.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ДЛЯ ПЛАНИРОВАНИЯ ПРОИЗВОДСТВА | 2019 |

|

RU2717981C1 |

| СПОСОБ ДЛЯ УМЕНЬШЕНИЯ ВЫХОДОВ ИЗДЕЛИЙ ИЗ СТРОЯ | 2020 |

|

RU2746444C1 |

| СПОСОБ (ВАРИАНТЫ) СИСТЕМАТИЗАЦИИ ВИДЕОДАННЫХ ПРОИЗВОДСТВЕННОГО ПРОЦЕССА И СИСТЕМА (ВАРИАНТЫ) | 2013 |

|

RU2672307C2 |

| СПОСОБ КОНТРОЛЯ ПОДЛИННОСТИ И ПЕРЕМЕЩЕНИЯ АЛКОГОЛЬНОЙ ПРОДУКЦИИ (ВАРИАНТЫ) | 2005 |

|

RU2292587C1 |

| Система автоматизированного контроля и управления технологическими процессами производства гироскопов в режиме реального времени | 2021 |

|

RU2778632C1 |

| Программно-аппаратный управленческий комплекс, интегрированный в производство керамических изделий | 2018 |

|

RU2699330C1 |

| СПОСОБ ПРИВЯЗКИ ОПИСАТЕЛЬНЫХ СВОЙСТВ ПРОДУКЦИИ К ИДЕНТИФИКАЦИОННЫМ ЯРЛЫКАМ, ПРЕДНАЗНАЧЕННЫМ ДЛЯ РЕГИСТРАЦИИ ПРОДАЖ | 2008 |

|

RU2491627C2 |

| Универсальная автоматизированная сборочная система | 2024 |

|

RU2838822C1 |

| КОМПЛЕКСНАЯ СИСТЕМА БЕЗОПАСНОСТИ И КОНТРОЛЯ ПРОВЕДЕНИЯ РАБОТ НА СЛОЖНЫХ ТЕХНИЧЕСКИХ СИСТЕМАХ | 2015 |

|

RU2615247C1 |

| СПОСОБ МАРКИРОВКИ ИЗДЕЛИЙ | 2006 |

|

RU2316049C1 |

Изобретение относится к определению длительности изготовления изделий. Технический результат, достигаемый решением, заключается в повышении точности определения длительности изготовления изделия. Разработан способ определения длительности изготовления изделия, при котором на каждом этапе производства изделия отслеживают длительность производственных операций для изготовления изделия, определяют среднюю длительность производственных операций, отслеживают время начала и окончания всех производственных операций, определяют длительности временных промежутков между производственными операциями и вносят коррективы в производственный процесс для уменьшения этих длительностей и определяют время на изготовление заранее известной партии изделий на основании по меньшей мере следующих параметров: количество изделий в партии, средняя длительность производственных операций у каждого из распределенных по производственным операциям исполнителей, скорректированные длительности временных промежутков между производственными операциями. 5 з.п. ф-лы, 1 ил.

1. Способ определения длительности изготовления партии изделий, содержащий этапы на которых:

на каждом этапе производства изделия с помощью уникального идентификатора изделия и индивидуального средства контроля отслеживают по меньшей мере длительность производственных операций для изготовления каждого изделия у каждого исполнителя, получая таким образом производственную информацию;

записывают производственную информацию в базу данных компьютера с помощью средства контроля;

определяют среднюю длительность производственных операций у каждого исполнителя на основании информации базы данных с помощью компьютера;

распределяют исполнителей по производственным операциям на основании длительностей производственных операций у каждого исполнителя

отслеживают время начала и окончания всех производственных операций для изготовления каждого изделия, определяют длительности временных промежутков между производственными операциями и вносят коррективы в производственный процесс для уменьшения этих длительностей;

определяют с помощью компьютера время на изготовление заранее известной партии изделий на основании по меньшей мере следующих параметров: количество изделий в партии, средняя длительность производственных операций у каждого из распределенных по производственным операциям исполнителей, скорректированные длительности временных промежутков между производственными операциями,

причем индивидуальное средство контроля представляет собой одно из сканера QR-меток, сканера RFID-меток, мобильного телефона.

2. Способ по п.1, в котором предварительно устанавливают по меньшей мере одно из норматива на длительность изготовления одного изделия и норматива на длительность производственных операций, а после определения общей средней длительности производственных операций для всех исполнителей корректируют норматив.

3. Способ по п.1, в котором определяют исполнителей, у которых средняя длительность производственных операций на предварительно заданное значение больше общей средней длительности производственной операции, и определяют для этих исполнителей корректировочные действия для уменьшения их средней длительности производственных операций.

4. Способ по п.1, в котором снабжают каждый элемент изделия уникальной меткой, считывают метки с помощью средства контроля, на основании времени считывания этих меток определяют по меньшей мере одно из времени начала, времени завершения, длительности производственных операций у исполнителей.

5. Способ по п.1, в котором с помощью компьютерной системы исполнителей распределяют по производственным операциям и предоставляют им данные о назначенных им производственных операциях и нормативам на эти операции.

6. Способ по п.1, в котором контролируют качество работы исполнителей на основании сопоставления параметров готового изделия с производственными операциями, осуществленными исполнителями, на основании уникальных меток.

| СПОСОБ ДЛЯ ПЛАНИРОВАНИЯ ПРОИЗВОДСТВА | 2019 |

|

RU2717981C1 |

| Колосоуборка | 1923 |

|

SU2009A1 |

| CN 101017539 A, 15.08.2007 | |||

| Способ и приспособление для нагревания хлебопекарных камер | 1923 |

|

SU2003A1 |

| СПОСОБ ПРОВЕРКИ ПОДЛИННОСТИ ТОВАРОВ ИЛИ УСЛУГ | 2017 |

|

RU2643503C1 |

Авторы

Даты

2021-07-13—Публикация

2020-10-27—Подача