Область техники к которой относится изобретение

Настоящее изобретение относится к способу изготовления поверхностей сборного корпуса гроба (далее - "Изделие") посредством прессования в пресс-форме и компактирования древесной массы, к поверхности, изготавливаемой данным способом и к корпусу гроба, собираемому из таких поверхностей. Весь корпус гроба, состоящий из двух частей, т.е. из основной части и крышки корпуса, образован из поверхностей указанной основной части, т.е. из днища, боковых поверхностей, распорных элементов и ножек, а также из поверхностей крышки, т.е. из верхней (вершинной) поверхности и боковых поверхностей указанной крышки. Указанный способ состоит в том, что каждую из вышеуказанных поверхностей, используемых в дальнейшем для сборки и изготовления корпуса изделия, изготавливают из древесной массы посредством двухстороннего прессования в пресс-форме, причем одна из частей указанной пресс-формы выполнена с рельефной поверхностью, соответствующей "отрицательному рельефу" наружной стороны соответствующей поверхности, а другая часть указанной пресс-формы для двухстороннего прессования выполнена с рельефной поверхностью, соответствующей "отрицательному рельефу" внутренней стороны соответствующей поверхности. После выполнения операции прессования, древесная масса оказывается сжатой между двумя вышеуказанными частями пресс-формы до получения прессованной поверхностью требуемой толщины, твердости, прочности, жесткости, и.т.д., затем указанные две части пресс-формы отводят друг от друга и извлекают таким образом сформованную поверхность в состоянии готовности к использованию. Данный способ позволяет изготавливать все поверхности корпуса изделия, требующие лишь незначительной последующей обработки, с возможностью дальнейшей сборки и получения таким образом корпуса изделия.

Уровень техники

В настоящее время, материалы для изготовления гробов и конструкции данных ритуальных изделий отличаются большим разнообразием. К таким материалам могут относиться древесина или металл, например используются деревянные каркасы и панели из древесного шпона, древесно-волокнистые плиты (ДВП) средней плотности, прессованная бумага с сотовым упрочняющим наполнителем, и.т.д. Во всех случаях, стенки корпуса изделия получают путем стыковки друг с другом особых деталей, имеющих в основном плоскую или даже выпуклую форму поверхности, при этом указанные детали соединяют друг с другом жестким образом с использованием сварки, гвоздей, и.т.д. При такой конструкции изделия, к его наружным поверхностям крепятся декоративные элементы или символы либо дополнительные специальные элементы для упрочнения изделия изнутри с целью получения необходимой прочности и жесткости корпуса.

В большинстве случаев, гробы представляют собой стандартизированные и изготавливаемые в промышленных условиях ритуальные изделия, но некоторое количество такой продукции изготавливается по особым производственным технологиям, вручную, с применением гравирования и резного декорирования, и.т.д. В этих случаях массового изготовления указанных изделий в условиях промышленного производства, корпус изделия образуется группой поверхностей с почти одинаковыми размерами и основной форм-фактор корпуса главным образом определяется конфигурацией наружных сторон поверхностей и прикрепляемыми к ним дополнительными элементами. В частности, у каждого корпуса изделия, состоящего из двух частей, а именно из основной части и крышки, следует выделить нижеследующее: поверхности основной части корпуса, а именно поверхности днища, передней (изголовной) стороны, задней (подножной) стороны, передней правой стороны, задней правой стороны, передней левой стороны, задней левой стороны, распорные элементы и ножки, а также поверхности крышки, а именно поверхности верхней (вершинной) части, передней (изголовной) стороны, задней (подножной) стороны, передней правой стороны, задней правой стороны, передней левой стороны, задней левой стороны. В качестве основного материала для изготовления данных поверхностей обычно применяют ДВП средней плотности со стандартными размерами и типовыми свойствами. Указанные древесно-волокнистые плиты нарезаются по размерам каждой поверхности. С наружной стороны данные поверхности подвергают соответствующей обработке для придания требуемой формы. Способ и основные операции обработки поверхностей во всех случаях остаются почти одинаковыми и состоят в нижеследующем: для получения указанных боковых поверхностей ДВП режутся до требуемой ширины, составляющей обычно 30-35-40 см. Одна сторона указанных частей подвергается механической обработке (фрезерованию, шлифованию, и.т.д.) и гравированию для создания требуемой формы рельефа. В случае если требуется получить наружную сторону поверхности со значительной кривизной, а толщина ДВП оказывается для этого недостаточной, то данную конфигурацию создают наложением дополнительных элементов из древесины или тонких ДВП, которые изгибают и крепят при помощи специальных суппортов и клея. При этом, к верхним и нижним частям указанных боковых поверхностей корпуса изделия крепят особым образом выполненные "карнизы", которые также изготавливают из ДВП нарезкой на узкие полосы. При помощи механической обработки каждой такой полосе придают требуемую форму за счет скругления концов и краев, выполнения гравирования, и.т.д., с последующим наклеиванием на боковые поверхности и закреплением гвоздями. После этого следуют операции шлифования наждачной бумагой и шпаклевание, которые выполняются многократно и главным образом вручную до получения требуемого результата, когда качество поверхность позволяет наносить слой краски. После придания наружной стороне поверхностей соответствующе формы и качества, производят подрезку до точных размеров указанных боковых поверхностей корпуса при соответствующем прорезании углов для обеспечения оптимального соединения стыков. Похожим образом выполняется доводка прочих поверхностей корпуса. Также, по аналогии с креплением "карнизов", к наружной (вершинной) стороне крышки крепятся рельефные изображения, например барельеф церковного креста. Доводку чистовых наружных поверхностей корпуса выполняют посредством соответствующей обработки, например шпаклеванием стыков, шлифованием и окраской.

Кроме того, в дополнение к вышеописанному, имеется ограниченный ряд случаев, когда гробы изготавливают посредством инжекции главным образом композиционных материалов в специальные пресс-формы "закрытого типа" для формования монолитым образом основной части корпуса изделия или его крышки или отдельных поверхностей и элементов конструкции гроба в окончательном виде. Также предпринимались усилия, направленные на возможность монолитного формования крышки и основной корпусной части изделия из прессованной массы соответствующего материала для изготовления таким образом гроба с поверхностями без стыков.

Некоторые из наиболее существенных сложностей и недостатков изготовления гробов в соответствии с применяемыми вплоть до настоящего времени способами обусловлены нижеследующими факторами:

- значительными трудозатратами, поскольку требуется большое количество человеко-часов при привлечении неквалифицированного и узкоспециализированного технического персонала;

- повышенной стоимостью исходных материалов, например древесины, ДВП, отделочных материалов, используемых для выполнения наружных поверхностей и покрытия стыков, необходимостью применения шпаклевок, грунтовок, наносимых в несколько слоев красок, и.т.д., либо использованием в альтернативном варианте особой отделки деревом (получение офанерованных поверхностей);

- наличием множества сложных стыковых соединений у поверхностей, выполненных из одинаковых или различных материалов, требующих наличия сложных конструктивных упрочняющих элементов для получения требуемой прочности корпуса изделия;

- уязвимостью при транспортировке, связанной с наличием множества деталей и принадлежностей, применяемых при изготовлении корпуса изделия, в особенности элементов с рельефной и криволинейной поверхностью;

- необходимостью использования сложных установок для механообработки с привлечением для работы на них значительного количества квалифицированного персонала при изготовлении стандартных изделий в условиях промышленного производства с увеличением при этом себестоимости выпускаемой продукции;

- выполнением гравирования на криволинейных поверхностях из ДВП для создания рельефа, что приводит к локальному уменьшению толщины, снижению жесткости поверхности, возникновению коробления, вызывающего трудности при запечатывании (закрытии) крышки, устанавливаемой на основную часть корпуса изделия, а также видоизменением при этом фактуры поверхности, что требует выполнения операций шлифования с последующим нанесением в несколько слоев шпаклевки или иных похожих материалов до получения качества поверхности, допускающего нанесение слоя краски;

- необходимостью использования ДВП значительной толщины при получении рельефа на наружной стороне поверхностей, приводящей к возрастанию веса и стоимости материала;

- необходимостью проведения механической обработки для доводки наружных сторон поверхности, приводящей к потере части материала в виде пыли и стружки, удорожая тем самым применение такого материала;

- составом и свойствами ДВП, регулируемыми стандартами в системе промышленной стандартизации, что в сочетании с ограниченными возможностями механической обработки становится лимитирующим фактором для вариантов создания рельефа поверхности, разнообразия форм и характера данного рельефа в условиях массового производства.

Изготовление состоящего из двух частей корпуса изделия, включающего в себя основную часть и крышку, с получением при этом единственной поверхности без наличия стыков посредством прессования в пресс-форме древесной массы характеризуется существенными проблемами технического характера и трудностями, возникающими при изготовлении и эксплуатации сложных пресс-форм, высокой себестоимостью производства и затруднениями в процессе стабилизации естественных свойств древесной массы, которые больше проявляются при малой толщине поверхности корпуса изделия. Кроме того, перевозка и хранение корпусов изделия в таком виде является чрезвычайно сложным и затратным. При этом представляется сложным выполнять производство части комплектующих изделие элементов за пределами производственных и сборочных линий предприятия.

Раскрытие изобретения

Настоящее изобретение направлено на устранение вышеуказанных сложностей и недостатков.

Заявляемый способ изготовления поверхностей сборного корпуса гроба посредством прессования в пресс-форме и компактирования древесной массы состоит в том, что каждую из поверхностей, предназначенных для сборки и получения корпуса гроба, изготавливают из древесной массы, которую прессуют и компактируют в пресс-форме для двухстороннего прессования, у которой одна часть выполнена неподвижной, а другая часть выполнена подвижной. Для этого неподвижную часть пресс-формы для двухстороннего прессования заполняют требуемым количеством древесной массы, причем указанная неподвижная часть пресс-формы соединена с корпусом (пуансоном) и имеет такую рельефную поверхность, которая по форме и размерам (ширина х длина) соответствует "отрицательному рельефу” наружной стороны соответствующей поверхности корпуса, которую требуется изготовить. Далее, при помощи указанной подвижной части пресс- формы для двухстороннего прессования, которая также соединена с соответствующим пуансоном и имеет такую рельефную поверхность, которая по форме и размерам (ширина х длина) соответствует "отрицательному рельефу" внутренней стороны соответствующей поверхности корпуса, древесную массу прессуют до получения требуемой толщины в течение определенного времени до получения указанной прессованной поверхностью требуемой твердости, прочности, жесткости, и.т.д. Указанную подвижную часть пресс-формы затем отводят назад и полученную прессованием поверхность корпуса изделия извлекают из неподвижной части пресс-формы в состоянии готовности к использованию. При компактировании древесную массу нагревают со стороны неподвижной части и подвижной части пресс- формы для двухстороннего прессования. Древесную массу получают главным образом резкой и размалыванием до состояния пульпы отходов деревообрабатывающей промышленности, например обрезанных древесных веток или отходов столярных цехов, а также различного вторсырья, например бумажных упаковочных материалов, деревянных поддонов, деревянной мебели и деревянных рам. Согласно требованиям, лицевую фактуру (наружную и внутреннюю) каждой поверхности выполняют ровной или шероховатой посредством выбора соответствующего гранулометрического состава указанной древесной массы. Мелкий помол древесной массы позволяет получить ровную лицевую фактуру поверхности. Причем наружная сторона и внутренняя сторона указанной готовой характеризуются одинаковой фактурой. Имеется возможность изготовления каждой поверхности с различной фактурой на наружной и внутренней стороне. Для этого в неподвижную часть пресс-формы сначала загружают определенное количество мелкомолотой древесной массы и получают прессованием слой требуемой толщины, а затем добавляют требуемое количество крупномолотой древесной массы. После прессования получается поверхность с шероховатой внутренней стороной и с гладкой наружной стороной, которая готова к окончательной полировке и покраске, причем какую-либо дополнительную обработку проводить не требуется, а количество материалов для отделки поверхности остается минимальным. При использовании в процессе прессования мелкомолотой древесной массы с добавлением красителя возможно получение поверхности с наружной стороной определенного цвета и, таким образом, отсутствует необходимость в использовании дополнительных материалов и в операциях покраски. Если же перед прессованием древесной массы в неподвижную часть пресс-формы и на всю площадь ее рельефной поверхности помещают лист гибкого и пластичного материала для создания требуемого характера внешнего оформления поверхности (например листовую бумагу с графическими изображениями, раскрашенными в различные цвета элементами изображений, и.т.д.), то таким образом становится возможным создание на наружной стороне поверхности требуемого декоративного покрытия.

Боковые поверхности основной части корпуса изделия характеризуются формой рельефа, выполненного на наружной стороне и внутренней стороне, равномерностью и практическим постоянством толщины по всему поперечному сечению указанных боковых плоскостей, наличием изогнутых концов (карнизов), выполненных на наружной стороне, и соответствующих вырезов (плечиков), выполненных на внутренней стороне, для стыковки с краем указанного днища, и наличием плечиков для стыковки с краем указанной крышки.

Посредством необходимого структурирования рельефных поверхностей пресс-формы на верхней и нижней частях указанных боковых поверхностей выполняют выдающиеся наружу изогнутые края ("карнизы") и согласованные с внутренней конструкций корпуса вырезы ("плечики") для монтажа крышки (в верхней части) и днища (в нижней части). В дополнение к этому, в нижней части внутренней стороны, выполняют вертикальные пазы малой высоты для введения в них распорных элементов, делающих корпус изделия более прочным. При совпадении у указанных боковых поверхностей формы и поперечного сечения (высота × ширина), прессованная в пресс-форме поверхность имеет длину равную или незначительно превышающую общую длину отдельных поверхностей, от которой отрезается каждая из указанных боковых поверхностей до получения окончательных точных размеров благодаря наличию скошенных краев. В альтернативном варианте, и в частности когда требуется получить другую форму поперечного сечения или наружную сторону поверхности, прессованную в пресс-форме поверхность выполняют с точной требуемой длиной для каждой стороны основной части корпуса изделия, то есть для передней (изголовной) стороны, для задней (подножной) стороны, для передних и задних правых сторон и для передних и задних левых сторон, причем их края выполняют со скошенными плоскостями, что позволяет их состыковать друг с другом. Собранные поверхности, составляющие корпус изделия, фиксируют с использованием подходящего адгезива (клея) в точках контакта, например в зонах плечиков и по краям боковых поверхностей. В случае необходимости, в зависимости от габарита, формы и размеров указанных поверхностей, их в некоторых местах фиксируют локально в собранном состоянии посредством гвоздей, вилочных крепежных скоб, и.т.д. Для увеличения прочности соединения краев указанных боковых поверхностей, выполняют клиновидные пазы малой глубины на каждом конце в верхней части каждой боковой поверхности основной части корпуса и в нижней части каждой боковой поверхности крышки. В каждую пару противолежащих клиновидных пазов в зоне стыков заделывают клиновидный соединительный элемент с соответствующим поперечным сечением и размерами, стягивая таким образом две соединяемые друг с другом поверхности и обеспечивая более высокую прочность данному соединению.

При изготовлении поверхностей корпуса гроба так, как это описано выше, данные поверхности несложным образом собираются вместе благодаря своей конфигурации и требуют лишь минимального количества операций механической обработки при чрезвычайно низких издержках на изготовление корпуса данного ритуального изделия.

Изготавливаемые данным способом поверхности, предназначенные для сборки корпуса гроба, представляют собой поверхности основной части корпуса и поверхности крышки данного корпуса.

Таким образом, к изготавливаемым данным способом поверхностям основной части корпуса изделия относятся следующие поверхности:

1. Поверхность днища, которая является плоской, характеризуется толщиной от 10 мм до 20 мм, имеет шесть (6) краев или четыре (4) края, а также габаритные размеры, которые пропорциональны требуемой форме и размеру корпуса изделия. Для повышения жесткости поверхности и в зависимости от толщины и габаритных размеров, в процессе прессования в пресс-форме изготавливаются продольные и поперечные "упрочняющие элементы" в виде продолговатых выступов большей толщины.

2. Поверхности боковых сторон основной части корпуса в количестве шесть (6) штук или четыре (4) штуки, в зависимости от нижних концов, при этом данные поверхности характеризуются формой рельефа, имеющегося на их наружной и внутренней сторонах, а их толщина сохраняется постоянной независимо от формы и профиля их наружной стороны. На верхней и нижней частях данных боковых поверхностей с их наружной стороны выполняют криволинейные края (карнизы) и соответствующие "плечики", расположенные на внутренней стороне и предназначенные для монтажа крышки (в верхней части) и монтажа днища (в нижней части). В нижней части внутренней стороны выполняют вертикальные пазы малой высоты для вхождения в них упрочняющих корпус распорных элементов. В каждом конце верхней части каждой боковой поверхности основной части корпуса имеется клиновидный паз малой глубины, который может потребоваться всякий раз при увеличении прочности такого соединения.

3. Поверхности упрочняющих основную часть корпуса распорных элементов, которые выполняют плоскими с одинаковым поперечным сечением (толщина × высота) и длиной, зависящей от размеров корпуса изделия. Их концы выполнены с возможностью вхождения в пазы соответствующего поперечного сечения, выполненные в нижней части боковых поверхностей.

4. Поверхности опорных ножек корпуса изделия, имеющие плоскую форму и незначительные размеры при толщине от 2 до 4 см. Опорные ножки имеют угловую форму и снабжены отверстием, которое по диаметру совпадает с отверстиями, выполненными в крайних углах поверхности днища, а их наружные края выполнены плоскими либо криволинейными.

Далее, к изготавливаемым данным способом поверхностям крышки корпуса изделия относятся следующие поверхности:

1. Поверхность верхней (вершинной) части, являющаяся плоской или криволинейной и имеющая неизменную толщину в интервале значений от 10 до 20 мм, при этом на ее наружной стороне имеются выполненные посредством пресс-формы рельефные изображения, например барельеф церковного креста.

2. Поверхности боковых сторон крышки в количестве шесть (6) или четыре (4) в зависимости от краев верхней части. Данные поверхности характеризуются формой рельефа, нанесенного их наружную и внутреннюю стороны таким образом, что их толщина остается неизменной независимо от формы и профиля указанной наружной стороны такой поверхности. На их верхней и нижней частях снаружи выполнены криволинейные края (карнизы) с соответствующими выполненными изнутри "плечиками" для установки верха (в верхней части) и основной части (в нижней части). Каждый конец нижней части каждой боковой поверхности указанной крышки корпуса снабжен клиновидным пазом малой глубины, что необходимо для установки упрочняющих распорных элементов.

Корпус, выполненный из таких поверхностей, состоит из двух частей, основной части корпуса и крышки корпуса. Поверхности основной части корпуса включают днище, переднюю сторону, заднюю сторону, переднюю правую сторону, заднюю правую сторону, переднюю левую сторону, левую заднюю сторону, упрочняющие распорные элементы, опорные ножки. Поверхности крышки корпуса включают верхнюю (вершинную) часть, переднюю сторону, заднюю сторону, переднюю правую сторону, заднюю правую сторону, переднюю левую сторону и заднюю левую сторону. Посредством сборки вышеуказанных поверхностей становится возможным изготовить корпус гроба любого размера с соответствующими габаритами поверхностей и с получением любой формы и профиля, а также с нанесением на данные поверхности рельефа любой конфигурации и с выполнением цветных изображений на наружной стороне поверхности.

Настоящее изобретение, несмотря на имеющиеся недостатки, обладает и рядом преимуществ, состоящих в следующем:

- Корпусные поверхности с постоянной толщиной поперечного сечения могут быть изготовлены без выполнения дополнительных операций механической обработки для создания на наружной стороне криволинейных элементов или вариантов рельефа или изображений при одновременном получении высокой прочности и жесткости конструкции и недопущении возникновения коробления и деформации в результате механической обработки поверхности.

- Для изготовления поверхностей может применяться древесная масса, приготовленная из недорогих исходных материалов, например из отходов деревообрабатывающей промышленности, таких как деревянная стружка и пыль, из древесного вторсырья, такого как бумажные упаковочные материалы, деревянные поддоны, отслужившая свой срок сломанная мебель, и.т.д., при этом значительно снижается себестоимость производства продукции и вносится вклад в защиту окружающей среды благодаря вторичному использованию отходов.

- Весь процесс производства отличается простотой, возможностью использования стандартизированных технологий изготовления поверхностей на заводских производственных линиях при невысоких производственных издержках и с привлечением малого количества рабочей силы без значительного профессионального опыта и квалификации, позволяя тем самым еще более сократить издержки на производство продукции при одновременном существенном улучшении технических свойств и качества изготавливаемых изделий.

- Имеется возможность изготавливать продукцию без каких-либо ограничений в части выполнения технологической обработки и издержек производства, получать любую форму наружной стороны поверхностей, без труда выполнять поверхности, характеризующиеся широким разнообразием видов оформления и вариантами рельефа.

- Процесс сборки образующих корпус поверхностей отличается простотой и может быть выполнен в любом сборочном цехе и в любом месте за пределами производственных помещений, обеспечивая тем самым высокую гибкость в части поставки изделий, снижение издержек на транспортировку и хранение материалов и продукции, повешение уровня конкурентоспособности и, в результате этого, снижение отпускных цен на готовую продукцию при одновременном улучшении уровня обслуживания местных групп потребителей данной продукции благодаря предоставлению и передачи им "ноухау".

- Древесная масса готовится из особых материалов, выбираемых для конкретного применения с минимальными издержками и с получением оптимальных свойств с учетом особенностей такого применения, что позволяет изготавливать поверхности и собирать корпуса изделия целиком с точным получением заданных характеристик, а также в соответствии с положениями применяемого законодательства и этическими нормами, добиваясь тем самым оптимизации процесса производства продукции при снижении производственных издержек.

- Имеется возможность изготавливать продукцию с различными вариантами фактуры поверхностей изделия и улучшенным качеством их наружной стороны за счет использования в процессе прессования мелкомолотой древесной массы для формирования первого слоя поверхности, обеспечивая тем самым экономию материала и оптимальную форму наружной стороны поверхности (с получением необходимой для покраски гладкости поверхности или заданного цвета поверхности) при значительном снижении издержек на прессуемый материал и отделочные работы.

- Имеется возможность несложного нанесения на наружную сторону поверхностей декоративных покрытий с минимальными издержками за счет применения непосредственно в процессе прессования гибкого листового материала, например бумаги или иных материалов.

Краткое описание чертежей

Настоящее изобретение, относящееся к способу изготовления поверхностей сборного корпуса гроба посредством прессования в пресс-форме и компактирования древесной массы, к поверхности, изготавливаемой данным способом и к корпусу гроба, собираемому из таких поверхностей, как указано выше, поясняется на сопровождающих чертежах, снабженных кратким описанием, на которых представлен лишь пример осуществления изобретения, не ограничивающий притязания заявителя.

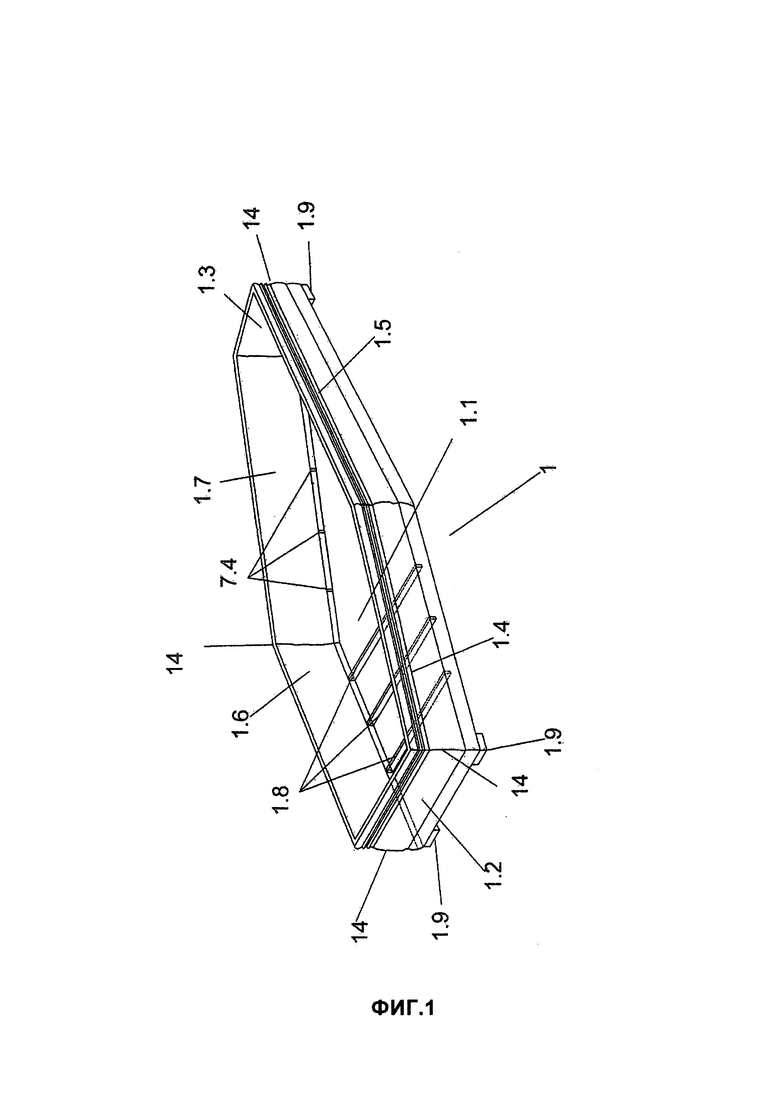

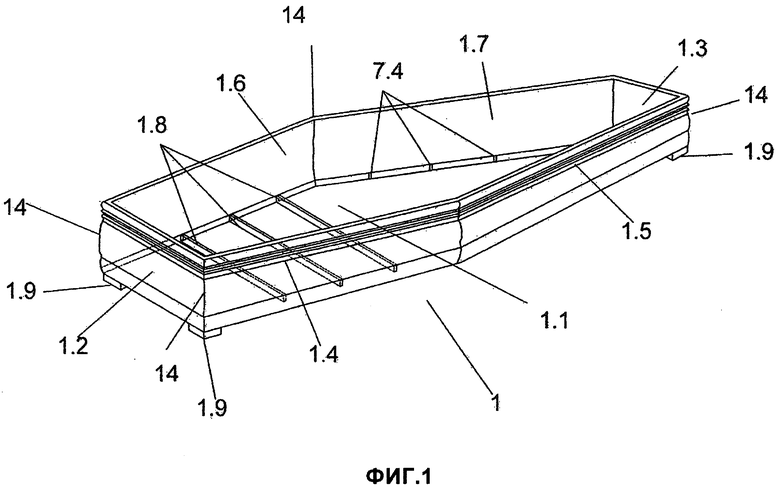

На Фиг. 1 представлен вид основной части корпуса изделия.

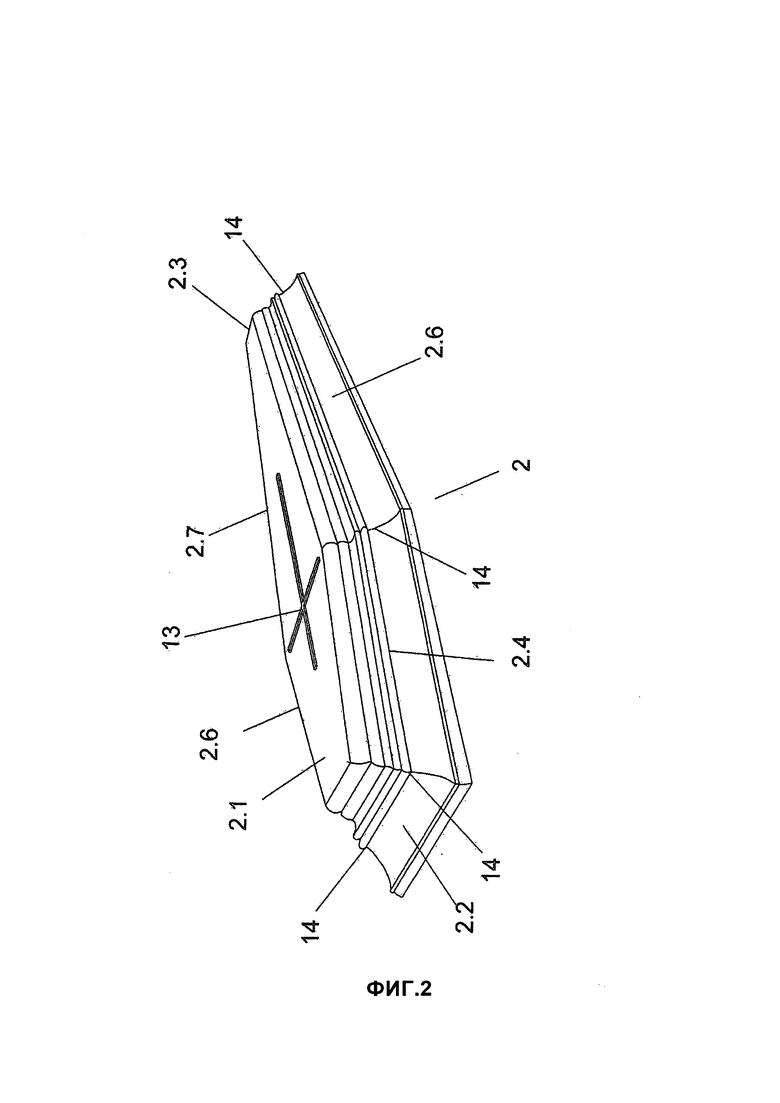

На Фиг. 2 представлен вид крышки корпуса изделия.

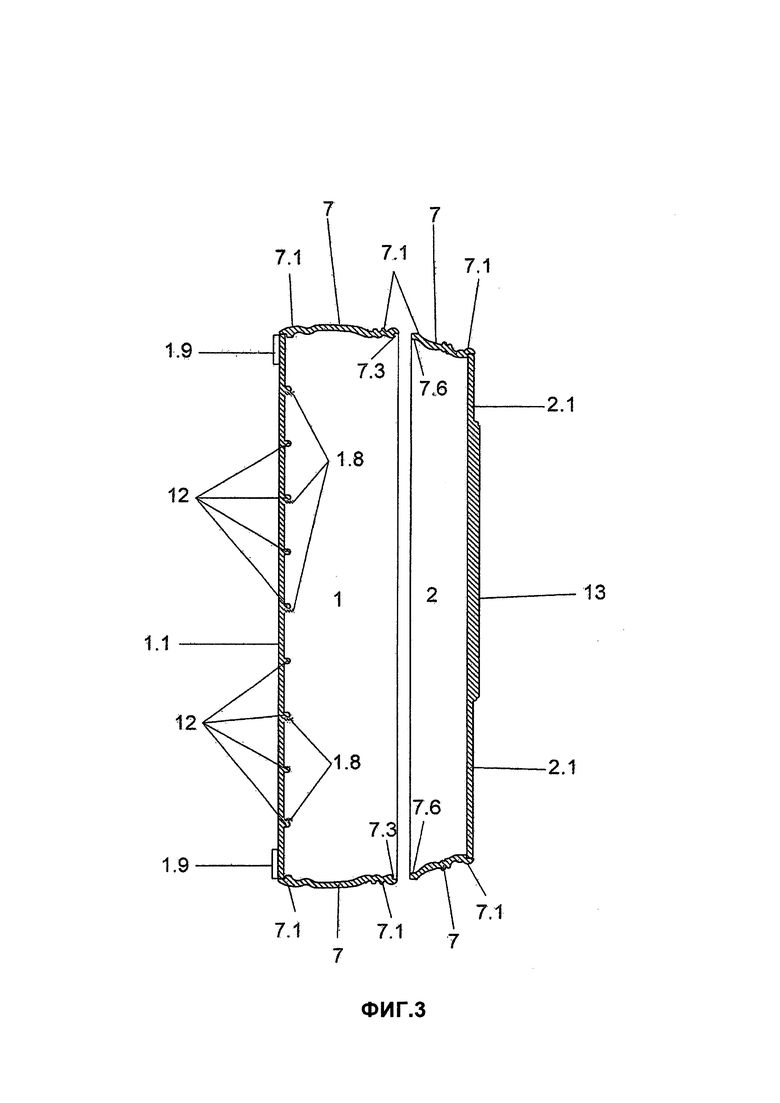

На Фиг. 3 представлен вид продольного разреза корпуса изделия.

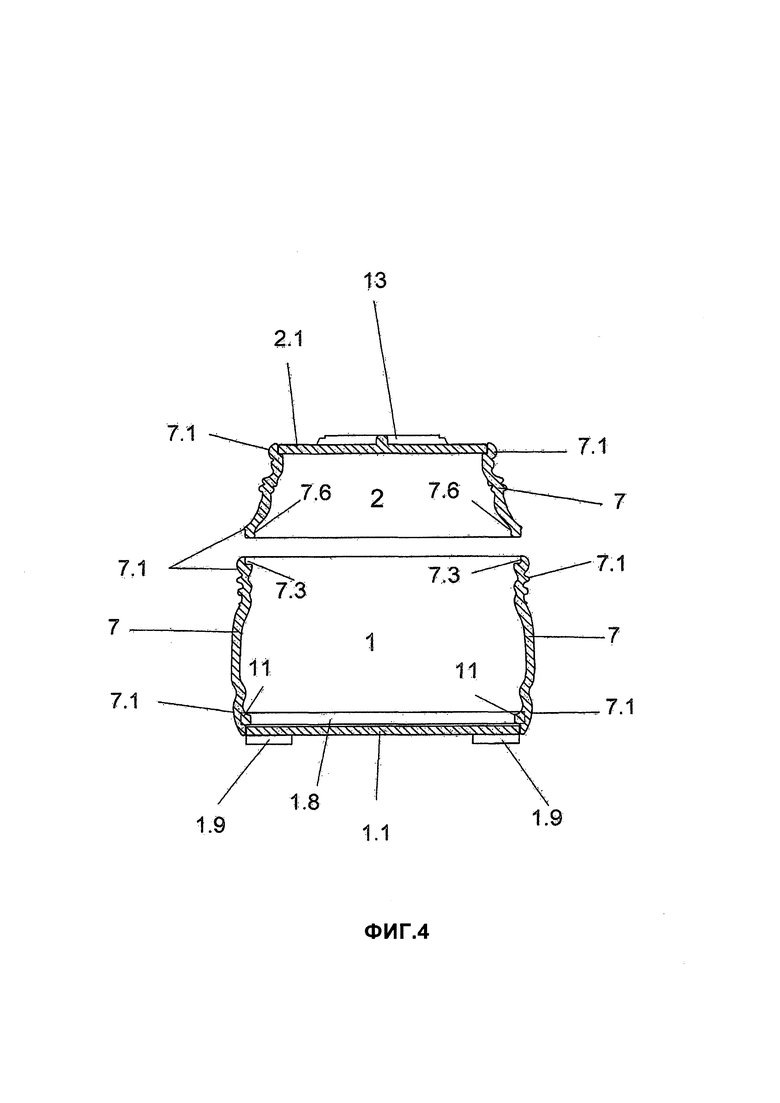

На Фиг. 4 представлен вид поперечного сечения корпуса изделия.

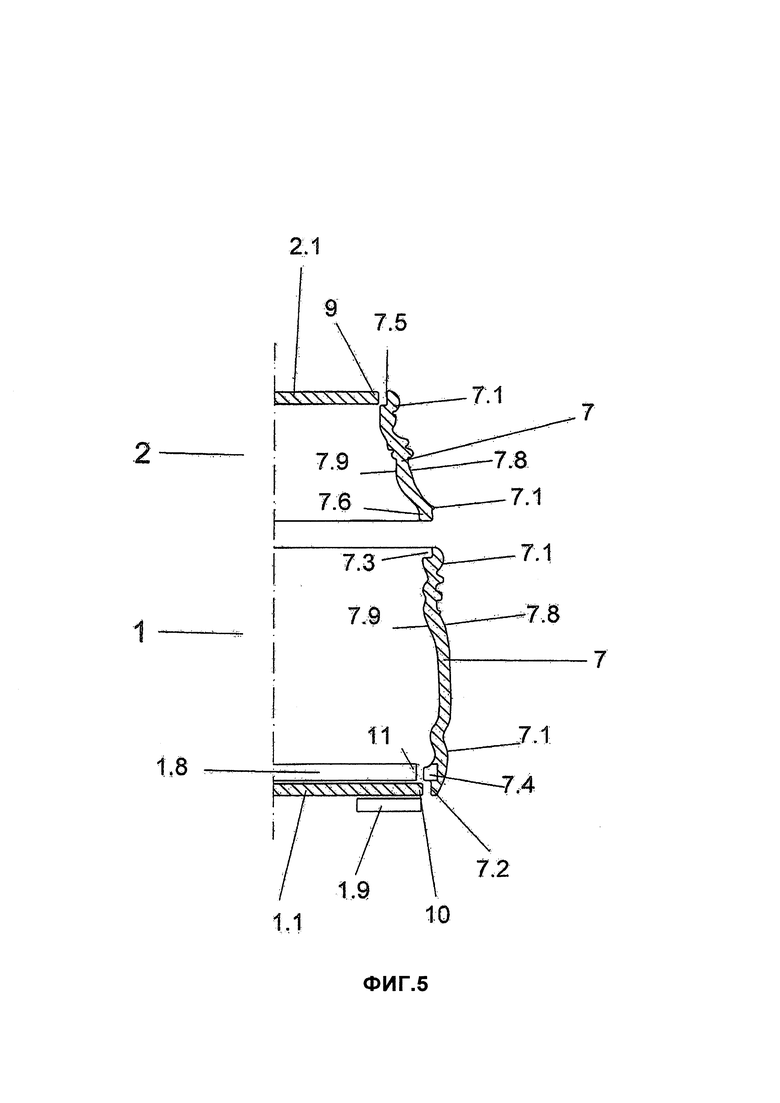

На Фиг. 5 представлен вид в разрезе боковых поверхностей корпуса изделия с подробным изображением паза, выполняемого по краям.

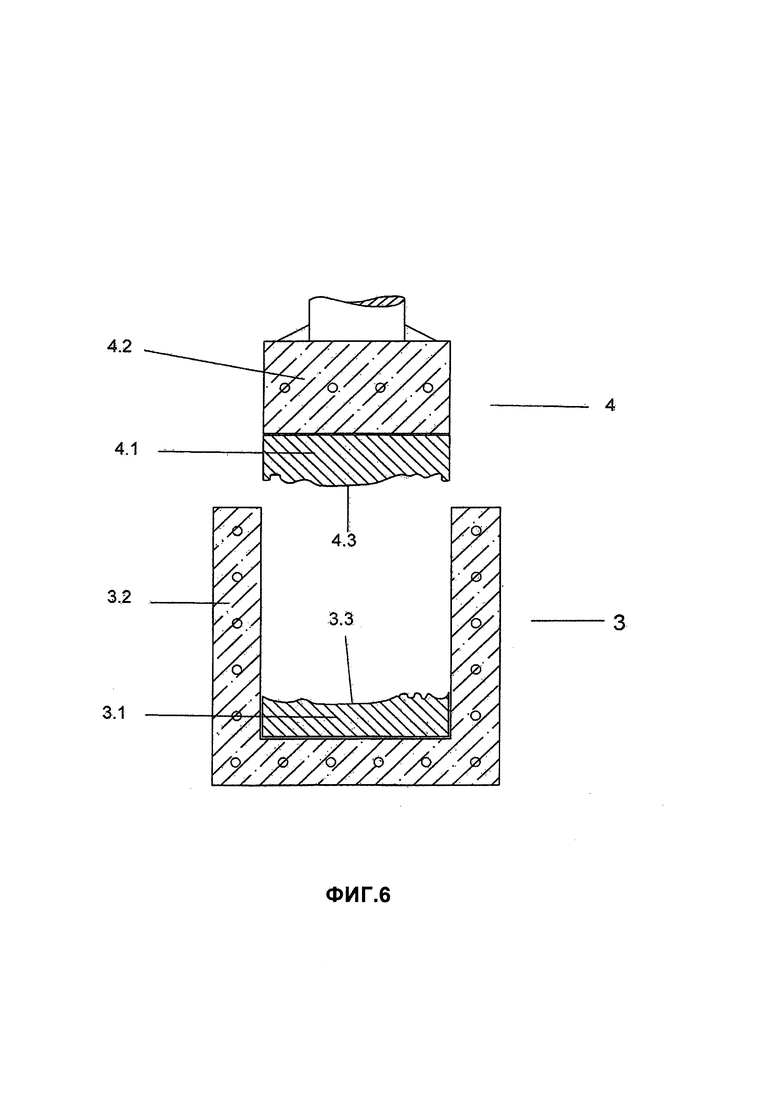

На Фиг. 6 представлен вид в разрезе пресс-формы для двухстороннего прессования.

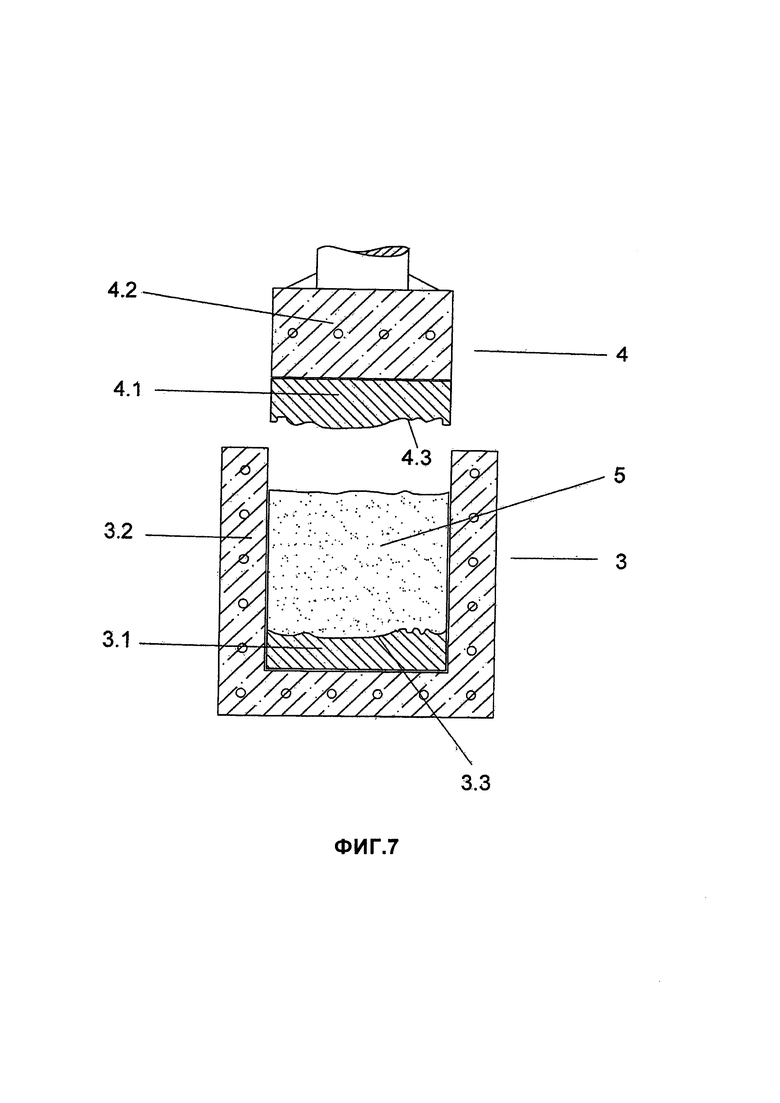

На Фиг. 7 представлен вид в разрезе пресс-формы для двухстороннего прессования в состоянии заполнения слоем древесной массы перед прессованием.

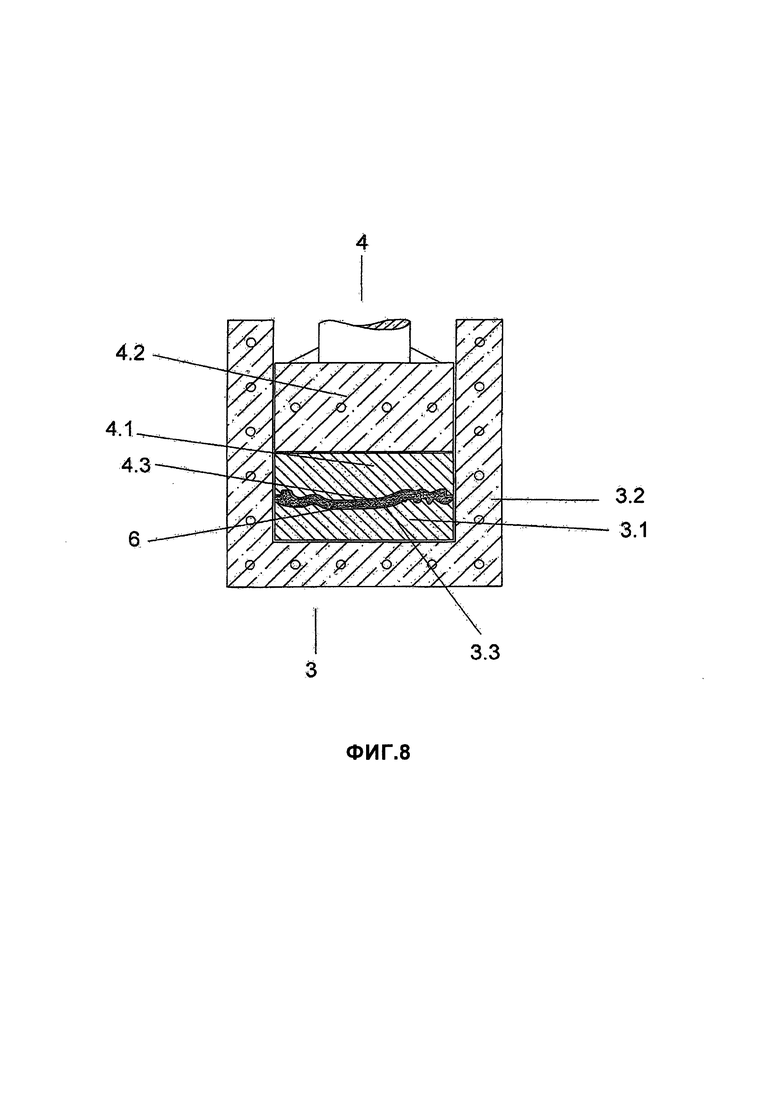

На Фиг. 8 представлен вид в разрезе пресс-формы для двухстороннего прессования в состоянии заполнения слоем древесной массы после прессования.

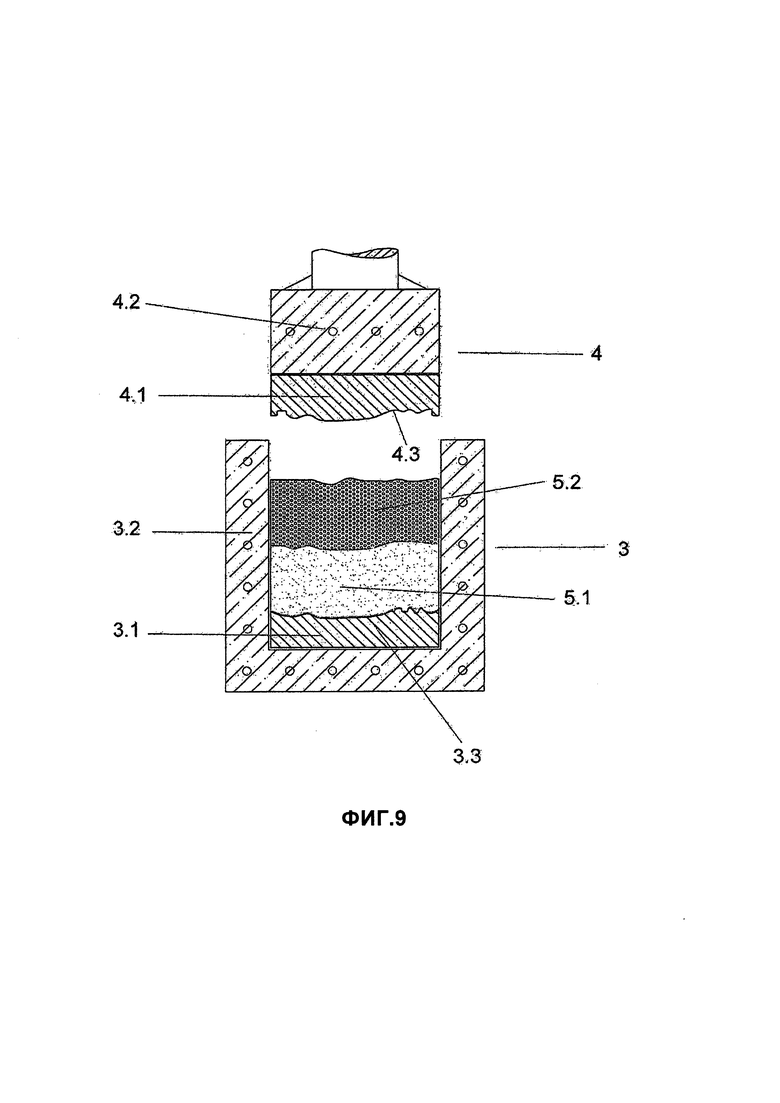

На Фиг. 9 представлен вид в разрезе пресс-формы для двухстороннего прессования в состоянии заполнения двумя слоями древесной массы перед прессованием.

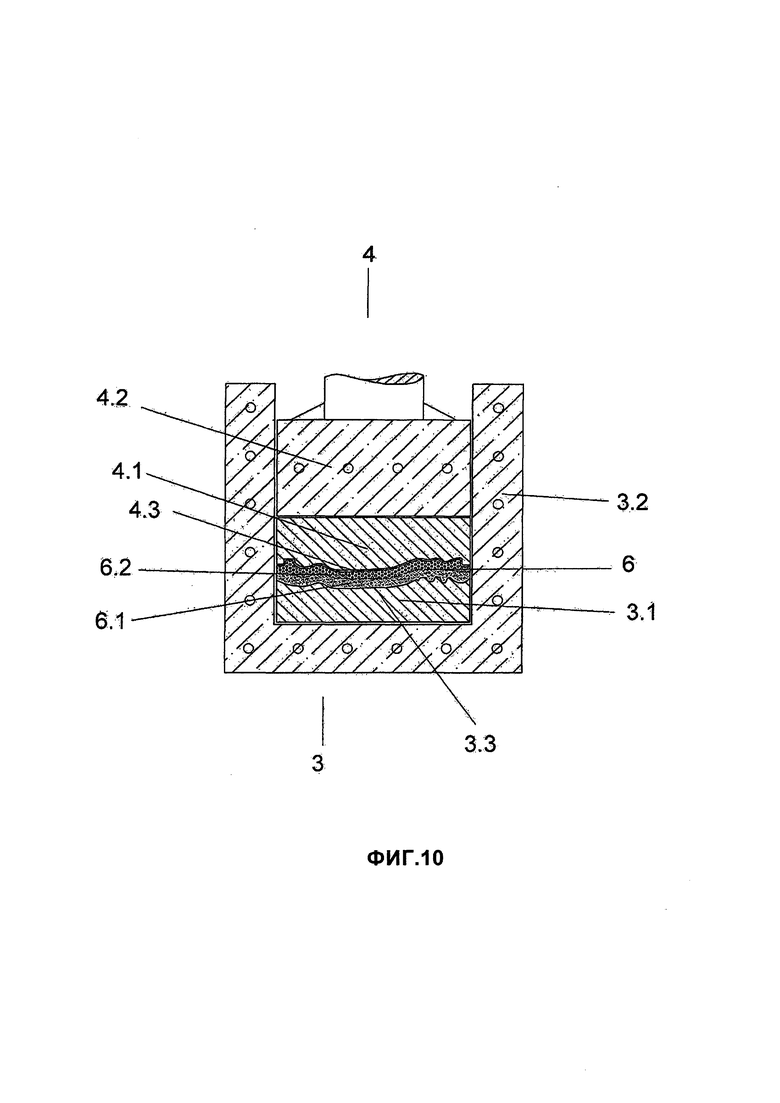

На Фиг. 10 представлен вид в разрезе пресс-формы для двухстороннего прессования в состоянии заполнения двумя слоями древесной массы после прессования.

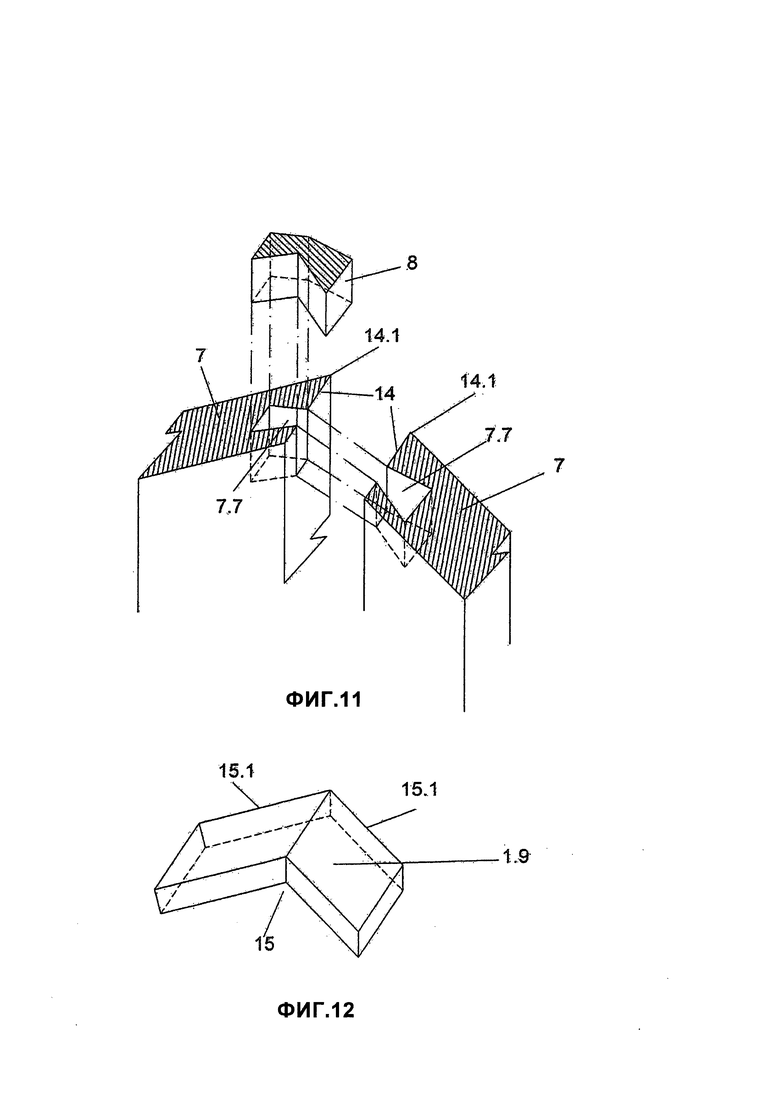

На Фиг. 11 представлен вид клиновидного паза/вид в разрезе клиновидного соединительно-упрочняющего элемента на верхнем конце боковых поверхностей.

На Фиг. 12 представлен вид поверхности опорной ножки корпуса изделия.

Осуществление изобретения

Вышеописанные способ изготовления поверхностей сборного корпуса гроба посредством прессования в пресс-форме и компактирования древесной массы, поверхность, изготавливаемая данным способом и корпус гроба, собираемый из таких поверхностей, как показано на Фиг. 1-12, относятся к поверхностям из которых собирают и изготавливают корпус данного ритуального изделия, состоящего из двух частей, основной части (1) корпуса и крышки (2). Поверхностями основной части (1) корпуса являются: днище (1.1), передняя сторона (1.2), задняя сторона (1.3), передняя правая сторона (1.4), задняя правая сторона (1.5), передняя левая сторона (1.6), задняя левая сторона (1.7), упрочняющие распорные элементы (1.8) и опорные ножки (1.9). Поверхностями крышки (2) являются: верхняя (вершинная) часть (2.1), передняя сторона (2.2), задняя сторона (2.3), передняя правая сторона (2.4), задняя правая сторона (2.5), передняя левая сторона (2.6) и задняя левая сторона (2.7).

Предложен способ изготовления поверхностей сборного корпуса гроба посредством прессования в пресс-форме и компактирования древесной массы, в котором для изготовления каждой вышеуказанной поверхности требуемым количеством древесной массы (5) заполняют неподвижную часть (3) пресс-формы (3.1) для двухстороннего прессования, соединенной с пуансоном (3.2) и снабженной рельефной поверхностью (3.3), соответствующей "отрицательному рельефу" наружной стороны (7.8) соответствующей поверхности (7), причем посредством подвижной части (4) пресс-формы (4.1), соединенной с пуансоном (4.2) и снабженной рельефной поверхностью (4.3), соответствующей "отрицательному рельефу" внутренней стороны (7.9) соответствующей поверхности (7), указанную древесную массу (5) прессуют до требуемой толщины и до получения прессованной поверхностью (6) требуемых характеристик твердости, прочности, жесткости готовой к использованию поверхности (7), при этом указанную подвижную часть (4) пресс-формы после этого отводят назад, а готовую к использованию поверхность (7) извлекают из неподвижной части (3) пресс-формы. Для изготовления каждой поверхности (7) и для получения различной фактуры на наружной стороне (7.8) и на внутренней стороне (7.9) указанной поверхности в неподвижной части (3) указанной пресс-формы (3.1) сначала прессуют определенное количество мелкомолотой древесной массы (5.1) до получения из нее слоя требуемой толщины и после этого в пресс-форму добавляют другое требуемое количество крупномолотой древесной массы (5.2). После прессования образуется поверхность (6), состоящая из двух слоев, наружного слоя (6.1) из мелкомолотой древесной массы (5.1) и внутренний слой (6.2) из крупномолотой древесной массы (5.2). Таким образом, соответствующая готовая прессованная поверхность (7) будет иметь гладкую фактуру на наружной стороне (7.8) и шероховатую фактуру на внутренней стороне (7.9). При использовании подкрашенной красителем мелкомолотой древесной массы (5.1) наружная сторона (7.8) указанной поверхности (7) становится уже цветной. Если же перед выполнением прессования древесной массы (5) на неподвижную часть пресс-формы на всю рельефную поверхность (3.3) указанной пресс-формы (3.1) поместить тонкий лист, выполненный из любого гибкого и пластичного материала с заданным внешним оформлением (например бумажный лист с графическими изображениями, окрасочными составами), то на наружной стороне (7.8) готовой поверхности (7) будет сформировано требуемое покрытие.

Посредством придания рельефным поверхностям (3.3) и (4.3) нужной конфигурации внутри пресс-форм (3.1) и (4.1) формируют снаружи криволинейные края (карнизы) (7.1) и изнутри соответствующие вырезы (плечики) на верхней и нижней частях указанных боковых поверхностей (7) основной части (1) корпуса и крышки (2). На боковых поверхностях (7) основной части (1) корпуса также формируют плечики (7.2) для монтажа днища (1.1) и плечики (7.3) для монтажа края (7.6) крышки (2). Кроме этого, в нижней части внутренней стороны (7.9) выполняют вертикальные пазы (7.4) малой высоты для вхождения в них упрочняющих распорных элементов (1.8). В зависимости от характера боковых поверхностей (7) указанной крышки (2), выполняют плечико (7.5) для монтажа верхней (вершинной) части (2.1) указанной крышки (2).

При совпадении у указанных боковых поверхностей (7) формы и поперечного сечения (высота × ширина), прессованная в пресс-форме поверхность (6) имеет длину равную или незначительно превышающую общую длину отдельных поверхностей (7). Отданной поверхности отрезается каждая из указанных боковых поверхностей (7) до получения окончательных точных размеров при наличии скошенных краев. В альтернативном варианте, и в частности когда требуется получить другую форму поперечного сечения или наружную сторону поверхности, прессованную в пресс-форме поверхность (6) выполняют с точной требуемой длиной для каждой стороны основной части (1) корпуса изделия и крышки (2), то есть для передней (изголовной) стороны (1.2), (2.2), для задней (подножной) стороны (1.3), (2.3), для передних и задних правых сторон (1.4), (1.5), (2.4) и (2.5) и для задних левых сторон (1.6), (1.7), (2.6), (2.7), причем их края (14) выполняют со скошенными плоскостями, что позволяет их состыковать друг с другом. Собранные поверхности, составляющие корпус изделия, фиксируют с использованием подходящего адгезива (клея) в точках контакта, например в зонах плечиков (7.2), (7.5), пазов (7.4) и по краям (14) указанных боковых поверхностей. В случае необходимости, в зависимости от габарита, формы и размеров указанных поверхностей (7), их в некоторых местах фиксируют локально в собранном состоянии посредством гвоздей, вилочных крепежных скоб, и.т.д. Для увеличения прочности соединения стыковых краев (14) указанных боковых поверхностей (7), после прессования выполняют клиновидные пазы (7.7) малой глубины на каждом конце в верхней части каждой боковой поверхности (7) основной части (1) корпуса и в нижней части каждой боковой поверхности (7) указанной крышки (2). В каждую пару противолежащих клиновидных пазов (7.7) в зоне стыков заделывают клиновидный соединительный элемент (8) с соответствующим поперечным сечением и размерами, стягивая таким образом две соединяемые друг с другом поверхности (7) и обеспечивая более высокую прочность данному соединению.

Изготавливаемым данным способом поверхности для сборки корпуса гроба представляют собой поверхности основной части (1) корпуса этого ритуального изделия и поверхности крышки (2) данного корпуса.

Указанными поверхностями основной части корпуса (1), изготавливаемыми данным способом, являются нижеследующие поверхности:

1. Поверхность (1.1) днища, которая является плоской, с габаритными размерами, зависящими от формы и размера корпуса изделия. Для повышения жесткости конструкции, в процессе прессования в пресс-форме происходит оформление продольных и поперечных "упрочняющих элементов" (12).

2. Боковые поверхности (7) для передней стороны (1.2), задней стороны (1.3), передней правой стороны (1.4), задней правой стороны (1.5), передней левой стороны (1.6) и задней левой стороны (1.7). При этом данные поверхности характеризуются формой рельефа, имеющегося на их наружной (7.8) и внутренней (7.9) сторонах, а их толщина сохраняется постоянной независимо от формы и профиля их наружной стороны. На верхней и нижней частях данных боковых поверхностей (7) на их наружной стороне (7.8) выполняют криволинейные края (карнизы) (7.1) и соответствующие вырезы (плечики) (7.2), расположенные на внутренней стороне (7.9) и предназначенные для монтажа края (10) днища (1.1), и плечики (7.3), предназначенные для монтажа края (7.6) указанной крышки (2). В нижней части внутренней стороны (7.9) выполняют также вертикальные пазы (7.4) малой высоты для вхождения в них упрочняющих корпус распорных элементов (1.8). В каждом конце верхней части каждой боковой поверхности (7) основной части (1) корпуса выполнен клиновидный паз малой глубины (7.7), требующийся для увеличении прочности соединения стыковых краев (14).

3. Поверхности упрочняющих основную часть (1) корпуса распорных элементов (1.8). Их концы (11) выполнены с возможностью вхождения в пазы (7.4), выполненные в нижней части внутренней стороны (7.9) указанных боковых поверхностей (7).

4. Поверхности (1.9) опорных ножек корпуса изделия, имеющие плоскую форму и незначительные размеры при толщине от 2 до 4 см. Опорные ножки имеют угловую форму и снабжены отверстием (15), которое по диаметру совпадает с отверстиями, выполненными в четырех крайних углах поверхности (1.1) днища, а их наружные края (15.1) выполнены плоскими либо криволинейными.

Указанными поверхностями крышки (2) корпуса, изготавливаемыми данным способом, являются нижеследующие поверхности:

1. Поверхность (2.1) верхней (вершинной) части, являющаяся плоской или криволинейной и имеющая неизменную толщину в интервале значений от 10 до 20 мм, при этом на ее наружной стороне имеются выполненные посредством пресс-формы рельефные изображения, например барельеф церковного креста (13).

2. Боковые поверхности (7) передней стороны (2.2), задней стороны (2.3), передней правой стороны (2.4), задней правой стороны (2.5), передней левой стороны (2.6) и задней левой стороны (2.7). Данные поверхности характеризуются формой рельефа, нанесенного их наружную (7.8) и внутреннюю стороны (7.9) таким образом, что их толщина остается неизменной независимо от формы и профиля указанной наружной стороны такой поверхности. На верхней и нижней частях боковых поверхностей (7), на наружной стороне (7.8), выполнены криволинейные края (карнизы) (7.1) и соответствующе вырезы (плечики) (7.5), выполненные на внутренней стороне (7.9) для присоединения края (9) верхней части (верха)(2.1). Каждый конец нижней части каждой боковой поверхности (7) снабжают клиновидным пазом (7.7) малой глубины, когда требуется получение прочного соединения стыковых краев (14).

Корпус, выполняемый из таких поверхностей, состоит из двух частей, из основной части (1) и крышки (2).

Поверхностями указанной основной части (1) корпуса являются: днище (1.1), передняя сторона (1.2), задняя сторона (1.3), передняя правая сторона (1.4), задняя правая сторона (1.5), передняя левая сторона (1.6), задняя левая сторона (1.7), упрочняющие распорные элементы (1.8) и опорные ножки (1.9).

Поверхностями указанной крышки (2) корпуса являются: верхняя (вершинная) часть (2.1), передняя сторона (2.2), задняя сторона (2.3), передняя правая сторона (2.4), задняя правая сторона (2.5), передняя левая сторона (2.6) и задняя левая сторона (2.7).

Посредством сборки данных поверхностей изготавливают корпус вышеуказанного ритуального изделия любого размера с соответствующими габаритами данных поверхностей, обеспечивая при этом любую форму или профиль изделия, а также любую конфигурацию рельефа поверхностей и их декоративно-цветовое оформление.

| название | год | авторы | номер документа |

|---|---|---|---|

| МОДУЛЬНЫЙ ГРОБ, ИЗГОТОВЛЕННЫЙ МЕТОДОМ ЛИТЬЕВОГО ФОРМОВАНИЯ | 2006 |

|

RU2414205C2 |

| ГРОБ | 2003 |

|

RU2254848C2 |

| УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ДРЕВЕСНО-СТРУЖЕЧНОГО ГРОБА | 2022 |

|

RU2783543C1 |

| Легкий гроб большого размера и способ его изготовления | 2016 |

|

RU2697237C2 |

| Разборный гроб | 1988 |

|

SU1602532A1 |

| ГРОБ СБОРНЫЙ | 2000 |

|

RU2191562C2 |

| ГРОБ | 1992 |

|

RU2026662C1 |

| СКЛАДНОЙ ГРОБ | 1995 |

|

RU2092145C1 |

| Способ обивки гроба из древесного материала | 2024 |

|

RU2825032C1 |

| ГРОБ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1992 |

|

RU2085169C1 |

Изобретение относится к способу изготовления поверхностей сборного корпуса гроба посредством прессования в пресс-форме и компактирования древесной массы, к поверхности, изготавливаемой данным способом, и к корпусу гроба, собираемому из таких поверхностей. Указанный способ состоит в том, что каждую боковую поверхность и поверхность верхней (вершинной) стороны и нижней (донной) стороны корпуса изделия изготавливают из древесной массы (5), прессуемой в пресс-формах (3), (4) для двухстороннего прессования, поверхности которых (3.3) и (4.3) соответствуют "отрицательному рельефу" сторон (7.8) и (7.9) вышеуказанных поверхностей корпуса изделия, с их последующим компактированием, выполняемым до получения прессованной поверхностью (6) требуемой толщины, формы и физических свойств. Изобретение обеспечивает надежное изготовление гробов, снабженных поверхностями, характеризующимися прочным привлекательным рельефом, а также низкую производственную себестоимость изделий. 3 н. и 17 з.п. ф-лы, 12 ил.

1. Способ изготовления поверхностей сборного корпуса гроба посредством прессования в пресс-форме и компактирования древесной массы с получением поверхностей указанного корпуса, состоящего из двух частей: основной части (1) корпуса и крышки (2) корпуса, при этом указанная основная часть (1) корпуса содержит поверхности днища (1.1), передней, т.е. изголовной стороны (1.2), задней, т.е. подножной стороны (1.3), передней правой стороны (1.4), задней правой стороны (1.5), передней левой стороны (1.6), задней левой стороны (1.7), упрочняющих распорных элементов (1.8) и ножек (1.9), а указанная крышка (2) корпуса содержит поверхности верхней, т.е. вершинной части (2.1), передней, т.е. изголовной стороны (2.2), задней, т.е. подножной стороны (2.3), передней правой стороны (2.4), задней правой стороны (2.5), передней левой стороны (2.6), задней левой стороны, в котором для изготовления каждой вышеуказанной поверхности требуемым количеством древесной массы (5) заполняют неподвижную часть (3) пресс-формы (3.1) для двухстороннего прессования, соединенной с пуансоном (3.2) и снабженной рельефной поверхностью (3.3), соответствующей отрицательному рельефу наружной стороны (7.8) соответствующей поверхности (7), причем посредством подвижной части (4) пресс-формы (4.1), соединенной с пуансоном (4.2) и снабженной рельефной поверхностью (4.3), соответствующей отрицательному рельефу внутренней стороны (7.9) соответствующей поверхности (7), указанную древесную массу (5) прессуют до требуемой толщины и до получения прессованной поверхностью (6) требуемых характеристик твердости, прочности, жесткости готовой к использованию поверхности (7), при этом указанную подвижную часть (4) пресс-формы затем отводят назад, а готовую к использованию поверхность (7) извлекают из неподвижной части (3) пресс-формы.

2. Способ по п. 1, в котором при компактировании древесную массу (5) нагревают со стороны неподвижной части (3) и подвижной части (4) пресс-формы для двухстороннего прессования.

3. Способ по п. 1 или 2, в котором гранулометрический состав древесной массы (5) сохраняют постоянным по всему объему указанной древесной массы, причем наружная сторона (7.8) и внутренняя сторона (7.9) указанной готовой поверхности (7) характеризуются одинаковой фактурой.

4. Способ по п. 1 или 2, в котором указанную древесную массу (5) заливают в неподвижную часть (3) пресс-формы (3.1) двумя слоями, первым слоем, содержащим мелкомолотую древесную массу (5.1), и вторым слоем, содержащим крупномолотую древесную массу (5.2), причем указанный первый слой древесной массы обеспечивает на наружной стороне (7.8) готовой поверхности (7) ровную фактуру и, дополнительно, указанный второй слой древесной массы обеспечивает на внутренней стороне (7.9) готовой поверхности (7) шероховатую фактуру.

5. Способ по п. 4, в котором указанную древесную массу (5) и указанный первый слой из мелкомолотой древесной массы (5.1) используют окрашенными в требуемый цвет и, таким образом, наружную сторону (7.8) готовой поверхности (7) выполняют уже окрашенной в соответствующий цвет.

6. Способ по п. 1, в котором на рельефную поверхность (3.3) указанной пресс-формы (3.1) помещают тонкий лист, выполненный из гибкого и пластичного материала, и, таким образом, на наружной стороне (7.8) готовой поверхности (7) уже формируют требуемое покрытие.

7. Способ по п. 1, в котором указанная рельефная поверхность (3.3) неподвижной части (3.1) и рельефная поверхность (4.3) подвижной части (4.1) указанной пресс-формы для двухстороннего прессования могут иметь форму, профиль и размеры с габаритами данных поверхностей и, таким образом, готовые поверхности (7) прессуют с получением формы, профиля и размеров с габаритами данных поверхностей, а также с получением формы и профиля наружной (7.8) и внутренней (7.9) сторон готовых поверхностей с габаритами данных поверхностей, например в части придания им кривизны, характера рельефа (13), цветовых решений, снабжения карнизами (7.1), плечиками (7.2), (7.3), (7.5), пазами (7.4), предназначенными для сборки изделия и монтажа дополнительных принадлежностей.

8. Способ по п. 1, в котором выполняют клиновидный паз (7.7) с каждого конца верхней части каждой боковой поверхности (7) указанной основной части (1) изделия и на нижней части каждой боковой поверхности (7) крышки изделия, причем в указанный паз заделывают одним своим концом клиновидный соединительный элемент (8), а другим своим концом указанный клиновидный соединительный элемент (8) заделывают в соответствующий клиновидный паз, выполненный в противоположной поверхности (7) на каждом стыковом крае (14) указанных боковых поверхностей (7).

9. Поверхность, изготовленная посредством способа по любому из пп. 1, 2, 4-8, для сборки корпуса гроба, состоящего из двух частей: основной части (1) и крышки (2) корпуса, при этом указанная основная часть (1) корпуса образована поверхностью днища (1.1), боковыми поверхностями (7) передней, т.е. изголовной стороны (1.2), задней, т.е. подножной стороны (1.3), передней правой стороны (1.4), задней правой стороны (1.5), передней левой стороны (1.6), задней левой стороной (1.7), поверхностями упрочняющих распорных элементов (1.8), поверхностями ножек (1.9), а указанная крышка (2) корпуса образована поверхностью верхней, т.е. вершинной части (2.1), и боковыми поверхностями (7) передней, т.е. изголовной стороны (2.2), задней, т.е. подножной стороны (2.3), передней правой стороны (2.4), задней правой стороны (2.5), передней левой стороны (2.6) и задней левой стороны (2.7), в которой каждая готовая поверхность (7) содержит зону с одним слоем древесной массы (5), характеризующейся постоянным гранулометрическим составом.

10. Поверхность по п. 9, в которой каждая готовая поверхность (7) содержит зону, выполненную из двух слоев древесной массы (5), первого слоя и второго слоя, причем первый слой из мелкомолотой древесной массы (5.1) обеспечивает на наружной стороне (7.8) готовой поверхности (7) ровную фактуру, а второй слой из крупномолотой древесной массы (5.2) обеспечивает на внутренней стороне (7.9) готовой поверхности (7) шероховатую фактуру.

11. Поверхность по п. 10, в которой указанная древесная масса (5) и указанный первый слой из мелкомолотой древесной массы (5.1) выполнены окрашенными в требуемый цвет и, таким образом, наружная сторона (7.8) готовой поверхности (7) выполнена уже окрашенной в соответствующий цвет.

12. Поверхность по п. 10, в которой указанная наружная сторона (7.8) готовой поверхности (7) выполнена покрытой тонколистовым гибким и пластичным материалом, в частности бумагой.

13. Поверхность по п. 9, в которой указанные поверхности днища (1.1), верхней части (2.1), распорных элементов (1.8) и ножек (1.9) выполнены плоскими.

14. Поверхность по п. 9, в которой для обеспечения большей жесткости на указанных поверхностях днища (1.1) выполнены элементы жесткости (12).

15. Поверхность по п. 9, в которой на указанных поверхностях верхней, т.е. вершинной, части (2.1) корпуса изделия выполнены рельефные изображения, в частности рельефное изображение церковного креста (13).

16. Поверхность по п. 10, в которой указанные боковые поверхности (7) основной части (1) корпуса изделия характеризуются формой рельефа, выполненного на наружной стороне (7.8) и внутренней стороне (7.9), равномерностью и практическим постоянством толщины по всему поперечному сечению указанных боковых плоскостей, наличием изогнутых концов, т.е. карнизов (7.1), выполненных на наружной стороне (7.8), и вырезов, т.е. плечиков (7.2), выполненных на внутренней стороне (7.9), для стыковки с краем (10) указанного днища (1.1), и наличием плечиков (7.3) для стыковки с краем (7.6) указанной крышки (2).

17. Поверхность по п. 10, в которой указанные боковые поверхности (7) основной части (1) корпуса изделия характеризуются наличием вертикальных пазов (7.4), выполненных на внутренней стороне (7.9), для стыковки с упрочняющими распорными элементами (1.8).

18. Поверхность по п. 10, в которой указанные боковые поверхности (7) крышки (2) корпуса изделия характеризуются формой рельефа, выполненного на наружной стороне (7.8) и внутренней стороне (7.9), равномерностью и практическим постоянством толщины по всему поперечному сечению указанных боковых плоскостей, наличием изогнутых концов, т.е. карнизов (7.1), выполненных на наружной стороне (7.8), и вырезов, т.е. плечиков (7.5), выполненных на внутренней стороне (7.9), для стыковки с краем (9) указанной верхней, т.е. вершинной части (2.1).

19. Поверхность по любому из пп. 9-17 или 18, в которой каждый край указанных боковых поверхностей (7) снабжен в зонах стыковых краев (14) скосами (14.1), а указанная верхняя часть каждой боковой поверхности (7) указанной основной части (1) корпуса изделия и указанная нижняя часть каждой боковой поверхности (7) указанной крышки (2) снабжены в зонах стыковых краев (14) клиновидным пазом (7.7) для стыковки с клиновидным соединительным элементом (8) для обеспечения прочности соединения.

20. Корпус гроба с группой поверхностей, состоящий из двух частей: основной части (1) и крышки (2) корпуса, сборку которого осуществляют посредством монтажа данных поверхностей, изготовленных посредством прессования в пресс-форме и компактирования древесной массы в соответствии с любым из пп. 1, 2, 4-8 и согласно любому из пп. 9-19, причем для сборки указанной основной части (1) корпуса изделия плечики (7.2) боковых поверхностей (7) указанной основной части (1) корпуса соединяют с краями сторон днища (1.1), края (11) поверхностей распорных элементов (1.8) соединяют с вырезами (7.4), выполненными на боковых поверхностях (7) указанной основной части (1) корпуса, края (14), снабженные клиновидными пазами (7.7) в верхней части боковых поверхностей (7) указанной основной части (1) корпуса, устанавливают попарно друг напротив друга с последующим соединением заделкой клиновидного соединительного элемента (8) внутрь указанных клиновидных пазов (7.7), причем для сборки крышки (2) корпуса плечики (7.5) боковых поверхностей (7) указанной крышки (2) соединяют с краями (9) сторон верхней, т.е. вершинной части (2.1), края (14), снабженные клиновидными пазами (7.7) в нижней части боковых поверхностей (7) указанной крышки (2), устанавливают попарно друг напротив друга с последующим соединением заделкой клиновидного соединительного элемента (8) внутрь указанных клиновидных пазов (7.7), осуществляя тем самым сборку вышеуказанного корпуса изделия при вышеуказанном монтаже составляющих его поверхностей с возможностью получения в результате данной сборки изделия размеров, формы и профиля с габаритами данных поверхностей.

| US 20040032047 A1, 19.02.2004 | |||

| Гроб | 1990 |

|

SU1836945A1 |

| УСТРОЙСТВО ДЛЯ НАПОЛНЕНИЯ ТАРЫ ЖИДКОСТЬЮ С АВТОМАТИЧЕСКИ ЗАКРЫВАЮЩИМСЯ КРАНОМ | 1933 |

|

SU40180A1 |

| GR 20140200118 U, 01.09.2015 | |||

| Способ релаксации илеоцекального отдела кишечника | 1985 |

|

SU1528449A1 |

Авторы

Даты

2021-04-14—Публикация

2017-08-14—Подача