Изобретение относится к порошковой металлургии, в частности к прессованию металлокерамических, минералокерамических и тугоплавких порошковых смесей и может быть использовано для изготовления изделий больших размеров и сложной формы.

Современное состояние технологий изготовления металлокерамических, минералокерамических и тугоплавких материалов показывает, что далеко не исчерпаны способы в создании конкурентно способных технологий изготовления высококачественных изделий из этих материалов.

Вследствие высокой температуры плавления основных компонентов эти материалы и изделия из них производят практически только методами порошковой металлургии.

Разработка технологии получения высокоплотных порошковых пресс-заготовок и материалов на основе тугоплавких керамик (WC и AL2O3) и тугоплавких материалов W и Mо является актуальной задачей.

До 90-х годов прошлого столетия размер зерна тугоплавких материалов простирался до нескольких десятков микронов. При проведении широких исследований тугоплавкие материалы с субмикронной величиной зерна показали экстраординарные рост популярности и применение в течение прошедших трех десятилетий. Были разработаны и постоянно усовершенствуются технологии получения прессования и спекания тонко-, ультра- и нанопорошков. Исходным сырьем для диспергирования и получения субмикронных порошков используют порошки с размерами зерен от десятков до сотни микрон.

Металлокерамику, минералокерамику и тугоплавкие сплавы получают путем спекания порошковых пресс-заготовок из тонких дисперсных порошков.

Известные технологии получения тугоплавких сплавов содержат следующие этапы:

- Исходный порошок основной фракции WC, AL2O3, W и Mо с крупными зернами до десятков микрон измельчают до мелкозернистого порошка. Методы измельчения могут быть механические (шаровая мельница), взрывом проволоки или плазмохимические. Последние два метода позволяют получить нанодисперсные порошки.

Следует сразу отметить, что нанопорошок представляет собой ансамбль агломератов нано частиц с широким диапазоном размеров. Такое состояние наночастиц в агломератах приводит к особенностям прессования порошковых пресс-заготовок и образования структуры материала при спекании.

- Полученные мелкозернистые или агломерированные нанопорошки основной фракции смешивают с пластификатором, с необходимыми добавками для каждого материала и прессуют. Способы получения порошковой пресс-заготовки: холодное одноосное или двустороннее прессование в металлической пресс-форме при давлении 0,4ГПа, холодное изостатическое прессование при давлении не более 0,2 ГПа.

Следующий этап обработки порошка - спекание порошковой пресс-заготовки.

Порошковая пресс-заготовка с мелкозернистыми или агломерированными нанопорошками обладает низкой плотностью и содержит большое количество закрытых и открытых пор. Поэтому спеченные по традиционной технологии изделия также содержат незалеченные при спекании открытые и закрытые поры разного типа и обладают низкой плотностью. Для получения качественных изделий с тонкодисперсной структурой используют современную технологию двухстадийного спекания - горячее изостатическое прессование (ГИП) при давлении 0,2 ГПа в атмосфере аргона при температурах 1400°-1700°С предварительно спеченного изделия по традиционной технологии. При этом изостатическом давлении и температуре происходит дополнительное уплотнение предварительно спеченного изделия и подавляется рекристаллизация тонкой дисперсной структуры.

В отличие от металлокерамических материалов, например, твердых сплавов с кобальтом, минералокерамика не содержит металла связки. В её состав входят только твердые компоненты, например, оксид алюминия. Приготовление мелкозернистых порошков, порошковых пресс-заготовок и спекание качественных изделий из оксидной (белой) керамики Al2O3 является более сложным процессом. Для повышения уплотнения порошковой пресс-заготовки оксидной керамики и для препятствования росту зерна при высоком температурном спекании применяют объемное легирование оксидами иттрия, магния, циркония, нитридом титана и др.

Получение мелкозернистого или нанопорошка основной фракции материала при диспергировании исходных порошков с крупными зернами до десятков микрон, горячее и горячее изостатическое прессование являются сложными, энергозатратными и дорогими операциями.

При любом известном способе прессования плотность пластифицированной порошковой пресс-заготовки агломерированного мелкозернистого или нанопорошка не превышает 50-60% от плотности спеченного материала. Относительная плотность спеченного материала не превышает 70-80% от теоретической плотности материала. Большое количество пор в порошковой пресс-заготовке, неоднородность плотности по объему способствует рекристаллизации зерен при спекании, что приводит к снижению прочностных характеристик материала и требует специальных мер и добавок для торможения рекристаллизации. Особо значимы эти проблемы при работе с мелкозернистыми и нанопорошками, так как агломераты зерен этих порошков обладают высокой прочностью и не пластичны.

Приведенные выше способы получения спеченных материалов сложны по своему исполнению и дорогостоящие.

Настоящее изобретение позволяет получить качественный материал более простым и экономически эффективным способом и избежать многих проблем, присущих выше описанным способам.

Во всех известных технологиях низкое холодное давление прессования от 0,2 ГПа до 0,4 ГПа применяется как метод консолидации пластифицированного мелкозернистого и нанопорошка для получения порошковой пресс-заготовки с максимально достижимой плотностью при этих давлениях для дальнейшего спекания материала с дисперсной микроструктурой. К сожалению, порошковая пресс-заготовка и спеченный материал имеют высокую пористость и низкую плотность.

Недостатки известных технологий могут быть преодолены, если использовать высокое холодное изостатическое давление от 0,8 ГПа до 1,5 ГПа для получения высокоплотной порошковой пресс-заготовки без пластификатора и для диспергирования в процессе прессования порошковой пресс-заготовки исходных крупных зерен до мелкозернистого и нано состояния.

Ключевым пунктом в технологии получения качественных спеченных порошковых материалов настоящего изобретения является применение высокого холодного изостатического прессования порошка без пластификатора при давлении 0,8 ГПа - 1,5 ГПа.

Известны способы изготовления металлокерамических, минералокерамических и тугоплавких сплавов, включающий приготовление мелкозернистого или наноразмерного порошка основной фракции сплава (WC, AL2O3, W и Mо), смешивание порошка с необходимыми добавками с пластификатором для повышения уплотнения и формообразования, прессование при холодном изостатическом давлении до 0,2 ГПа, спекание в садочной или тоннельной печи при выдержке 1-2 часа.

В работе «Влияние связующих и пластифицирующих временных органических добавок на структуру и свойства керамики» Н.С. Белоусова, Р.И. Кузьмин и др. (Международная конференция с элементами научной школы, Томск, 09-11 ноября 2015 г., Сборник трудов, с. 179-183) [1] описан способ получения порошковых пресс-заготовок методом сухого одноосного прессования при давлении 0,1 ГПа, плотность полученных порошковых пресс-заготовок α-оксида алюминия компании Almais с фракционным составом зерен более 10 мкм в агломератах с размером до 300 мкм была 2,15 г/см³, что составляет 55% от плотности (3,9 г/см³) спеченных образцов. Образцы имели высокую пористость (0,2%) и большое количество макродефектов, которые не залечились в процессе спекания.

В работе «Влияние времени выдержки при спекании на структуру и свойства плотной керамики» С.В. Веселов, Н.Ю. Черкасова и др. (Международная конференция с элементами научной школы, Томск, 09-11 ноября 2015 г., Сборник трудов, с. 183-185) [2] описан способ получения образцов из алюмоциркониевой керамики путем одноосного сухого прессования порошковой пресс-заготовки при давлении до 0,5 Гпа и последующего спекания, при этом пористость спеченных образцов была 2% и выше. На этапе прессования в порошковой пресс-заготовке образовалось большое количество пор в виде острых трещин, которые не залечиваются при спекании при выдержке до 5 часов. Длительное время спекания приводит к росту зерна. Диспергирование порошка для порошковой пресс-заготовки в указанных работах проводилась механическим способом, т.е. порошок был агломерированным.

В работе Томского политехнического института «Исследование процессов консолидирования керамики на основе оксида и нитрида алюминия и свойств спеченной керамики» В.О. Алексенко, С.В. Матрёнин (Международная конференция с элементами научной школы, Томск, 09-11 ноября 2015 г., Сборник трудов, с. 219-223) [3] описан способ получения образцов керамики, в котором использовали нано кристаллические порошки Al2O3. Описана сложная технология получения нано кристаллического порошка Al2O3. На первой стадии методом плазмохимического синтеза или электрическим взрывом проволоки получают нанопорошок алюминия в виде сферических агломератов с размерами до 100 мкм. Нанопорошок Al2O3 получен из продуктов сгорания нанопорошка алюминия. Таким образом, сгоранию подвергались агломераты нано частиц алюминия, что сопровождается сложным процессом окисления отдельных частиц в агломерате. В работе отмечено, что «для улучшения технологических характеристик и повышения активности порошки обрабатывали в энергонапряженной планетарной шаровой мельнице в течение 20 минут при частоте 20 Гц». Это свидетельствует о стремлении разрушить наиболее крупные агломераты зерен Al2O3. При спекании низкоплотной порошковой пресс-заготовки нанопорошка Al2O3 с большим количеством крупных пор происходит активная рекристаллизация зерен, и получают изделия с низкой плотностью, с низкими физико-механическими свойствами и с размерами зерен до 5 мкм. Пластифицированный нанопорошок прессовали в холодном изостате при давлении 0,5ГПа. Спеченные образцы имели высокую остаточную пористость и низкую плотность 3,34 г/см³ (85% от теоретической плотности материала). При спекании не происходит залечивание пор, существующих в порошковой пресс-заготовке. В этом случае отрицательная роль принадлежит агломератам нано частиц в порошковой пресс-заготовке, препятствующим уплотнению порошка при прессовании и получению порошковой пресс-заготовки без большого количества крупных пор.

Наиболее близким к предложенному является известный способ прессования порошковой пресс-заготовки и спекания тугоплавкого металла вольфрама, описанный в работе Национального исследовательского Томского политехнического университета «Исследование влияния добавок порошков никеля и кобальта на активацию процесса спекания тугоплавких металлов W и Mo» Д.В. Манжина, Ю.В. Мячин. (Международная конференция с элементами научной школы, Томск, 09-11 ноября 2015 г., Сборник трудов, с. 214-219) [4]. Для исследования в качестве основной фракции материала были взяты нанопорошки вольфрама и промышленные порошки крупной фракции материала с дисперсностью до 80 мкм. В качестве добавки к основной фракции материала использовали нанопорошок никеля. Смешанную порошковую шихту W с добавками Ni и пластификатора формовали для порошковой пресс-заготовки холодным двусторонним прессованием при давлении 0,4 ГПа. Порошковые пресс-заготовки спекали при температуре 1450°С и выдержке 1 час.

В результате наиболее высокая относительная плотность (70% от теоретической плотности материала) спеченных образцов нанопорошка W получилась у образца с добавкой 0,5% Ni, при добавке 2% Ni плотность спеченного образца составляет 50% от теоретической плотности материала. С увеличением добавок никеля количество пор увеличивается. Порошок W с фракцией от 40 мкм до 80 мкм с добавками нанопорошка никеля испечь не удалось. Данный способ принят за прототип.

Первым недостатком известных способов является то, что механическое или изостатическое прессование при холодном давлении 0,2-0,5 ГПа мелкозернистых и особенно нано размерных порошков с пластификатором приводит к низкой и неоднородной плотности порошковой пресс-заготовки, особенно при прессовании крупногабаритных и длинномерных порошковых пресс-заготовок. Плотность порошковой пресс-заготовки не превышает 40-50% от плотности спеченного материала и содержит большое количество пор различных по размеру и форме.

Вторым недостатком является то, что наличие пор разного размера и формы в порошковой пресс-заготовке приводит при спекании к рекристаллизации зерен материала и к получению спеченного материала с большим количеством пор и с относительной плотностью 70% от теоретической плотности материала.

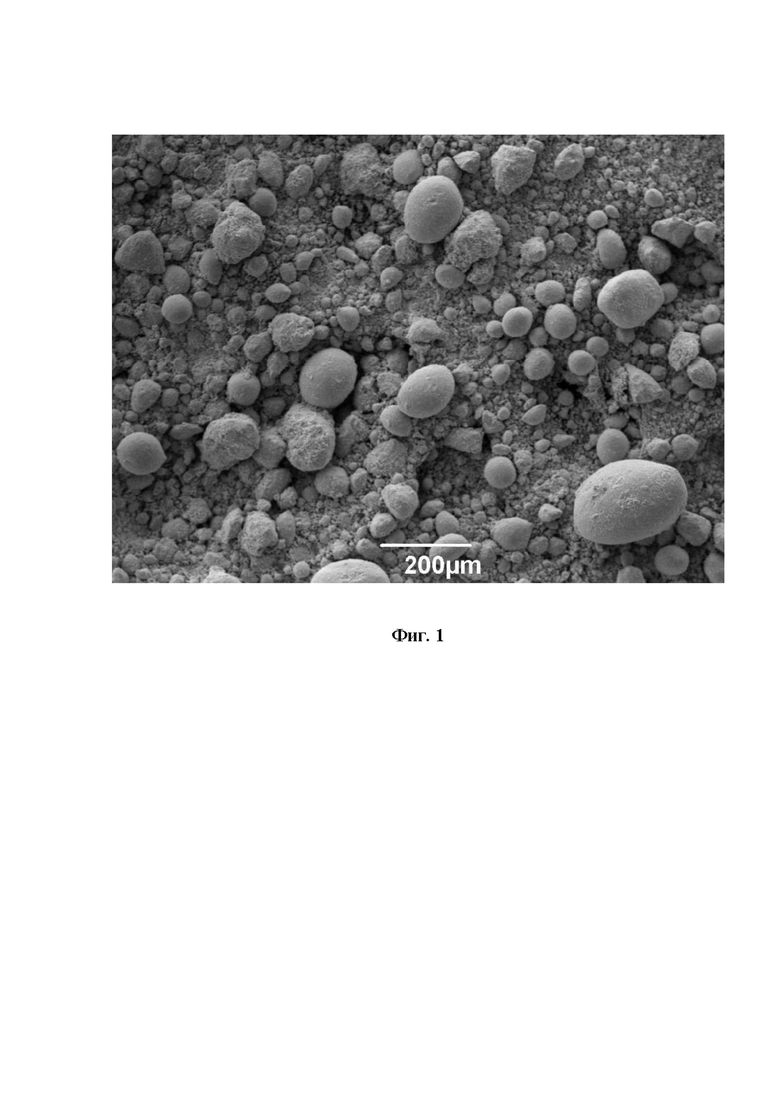

Третий недостаток известных способов связан с особенностями поведения нано частиц при спекании. Порошки нано частиц представляют собой ансамбль агломератов со сферической формой и с размерами до 100 мкм и более [Фиг.1]. При достижении температуры твердофазного спекания около 700°-800°С все агломераты нано частиц в прессовке любого материала кристаллизуются. Объем каждого кристалла значительно меньше объема материнского агломерата. В результате в материале увеличивается общий объем пор. При температуре спекания материала происходит рекристаллизация кристаллов и отсутствует залечивание пор. Остаточный объем пор в спеченном материале может быть значительным. Для борьбы с рекристаллизацией в порошковом материале присутствуют специальные добавки и присадки, понижающие температуру и время спекания.

Технической проблемой, решаемой изобретением, является разработка более простой и экономически выгодной технологии прессования материала без пластификатора и получения высокоплотной порошковой пресс-заготовки с диспергированными зернами.

Техническая проблема решается способом получения высокоплотной порошковой пресс-заготовки на основе тугоплавкого материала, включающий высокое холодное изостатическое прессование порошка тугоплавкого материала с получением порошковой пресс-заготовки, при этом используют порошок тугоплавкого материала, представляющего собой сплав на основе тугоплавкого металла, или металлокерамический сплав, или оксидную керамику с размером зерен от 3 мкм до 30 мкм, а холодное изостатическое прессование осуществляют без пластификатора при давлении от 0,8 ГПа до 1,5 ГПа.

Техническим результатом изобретения является получение высокоплотных порошковых пресс-заготовок материалов на основе тугоплавких металлов, корундовой керамики на основе оксида алюминия и твердых сплавов с низкой пористостью, с высокой дисперсностью основной фракции материала, с высокой плотностью (до 70% от теоретической плотности спеченного материала) и со значительной долей зерен с субмикронным размером.

В конечном результате спеченные материалы на основе полученных высокоплотных порошковых пресс-заготовок будут обладать высокой прочностью, износостойкостью и низкими остаточными напряжениями.

Предложенное изобретение исключает применение сложных дорогостоящих технологий получения мелкозернистых и нано размерных порошков основной фракции материала, использование горячего и горячего изостатического прессования и позволяет использовать стандартное печное оборудование для спекания пресс-заготовки.

Прочностные свойства тугоплавких материалов определяются микроструктурой, высокой дисперсностью основной фракции материала (WC, Al2O3, W и Mo), высокой плотностью и с низкими остаточными технологическими напряжениями.

Согласно предложенному способу создание качественного тугоплавкого материала с высокой дисперсностью основной фракции материала (WC, AL2O3, W и Mо), с высокой плотностью и с низкими остаточными технологическими напряжениями обеспечивается на технологической операции прессования порошковой пресс-заготовки без пластификатора высоким холодным изостатическим давлением от 0,8 ГПа до 1,5 ГПа и получения порошковой пресс-заготовки с плотностью до 80% от теоретической плотности спеченного материала. Стандартная плотность при прессовании порошковых пресс-заготовок тугоплавких материалов не превышает 50-60% от плотности конечного продукта.

При обжатии тугоплавкого материала без пластификатора высоким холодным изостатическим давлением от 0,8 ГПа до 1,5 ГПа одновременно происходит два самых важных изменения в состоянии материала. При этой операции достигается высокое уплотнение тугоплавкого материала в порошковой пресс-заготовке и активное разрушение (диспергирование) исходных зерен основной фракции материала до малых размеров. Каждое зерно в заготовке контактирует с несколькими зернами. Площадь таких контактов очень мала. При сжатии порошковой пресс-заготовки высоким холодным изостатическим давлением от 0,8 ГПа до 1,5 ГПа в области контактов возникают большие напряжения. Под действием давления происходит перемещение окружающих зерен, смещение контактов, и зерно испытывает дополнительные сдвиговые напряжения. В результате в зерне образуются дислокации, приводящие к разрушению зерна на мелкозернистые фрагменты вплоть до наноразмеров. Фрагменты в разрушенном зерне плотно прилегают друг к другу, и между ними не образуются дополнительные поры. Некоторые фрагменты выпадают и заполняют поры между разрушенными частицами. При жидкофазном спекании между фрагментами в разрушенном зерне образуется тончайшая прослойка связки.

В порошковой пресс-заготовке после воздействия высокого холодного изостатического давления остаются мелкие поры между диспергированными зернами, которые будут активно залечиваться за счет незначительной рекристаллизации фрагментов разрушенного зерна, прилегающих к поре и за счет фрагментов, попавших в пору при разрушении зерна. Плотно прилегающие друг к другу фрагменты в разрушенном зерне не подвержены рекристаллизации, так как между ними отсутствуют поры.

Таким образом, получение высокоплотной порошковой пресс-заготовки без пластификатора с разрушенными зернами при высоком холодном изостатическом прессовании под давлением от 0,8 ГПа до 1,5 ГПа способствует получению высокоплотного и высокодисперсного спеченного материала с уменьшением температуры и выдержки при спекании без использования мелкозернистых и нанопорошков основной фракции, дорогостоящего оборудования при горячем изостатическом прессовании и с использованием стандартного печного оборудования.

При стандартной технологии остаточные технологические напряжения возникают в материале во время спекания при рекристаллизации зерен основной фракции материала. Остаточные технологические напряжения образуются на контактах между зернами. В металлургии тугоплавких материалов отсутствует технология для снятия остаточных напряжений в спеченном материале подобно технологии отпуска в металлургии стали.

При использовании высокого холодного изостатического давления напряжения на контактах между крупными разрушенными частицами в порошковой пресс-заготовке воспринимаются ансамблем мелких зерен в разрушенной частице, и происходит релаксация напряжений на границах субзерен. В результате в тугоплавких материалах, полученных с использованием высокого холодного изостатического давления, остаточные технологические напряжения в десятки раз меньше (5-10 МПа) остаточных технологических напряжений в материалах, полученных по известным технологиям (300 МПа).

Предлагаемый способ поясняется микрофотографиями.

На фиг. 1 представлена микрофотография нанопорошка карбида вольфрама, полученного методом плазмохимического синтеза. Нано частицы карбида вольфрама образуют «губчатые» агломераты с размерами до 200 мкм.

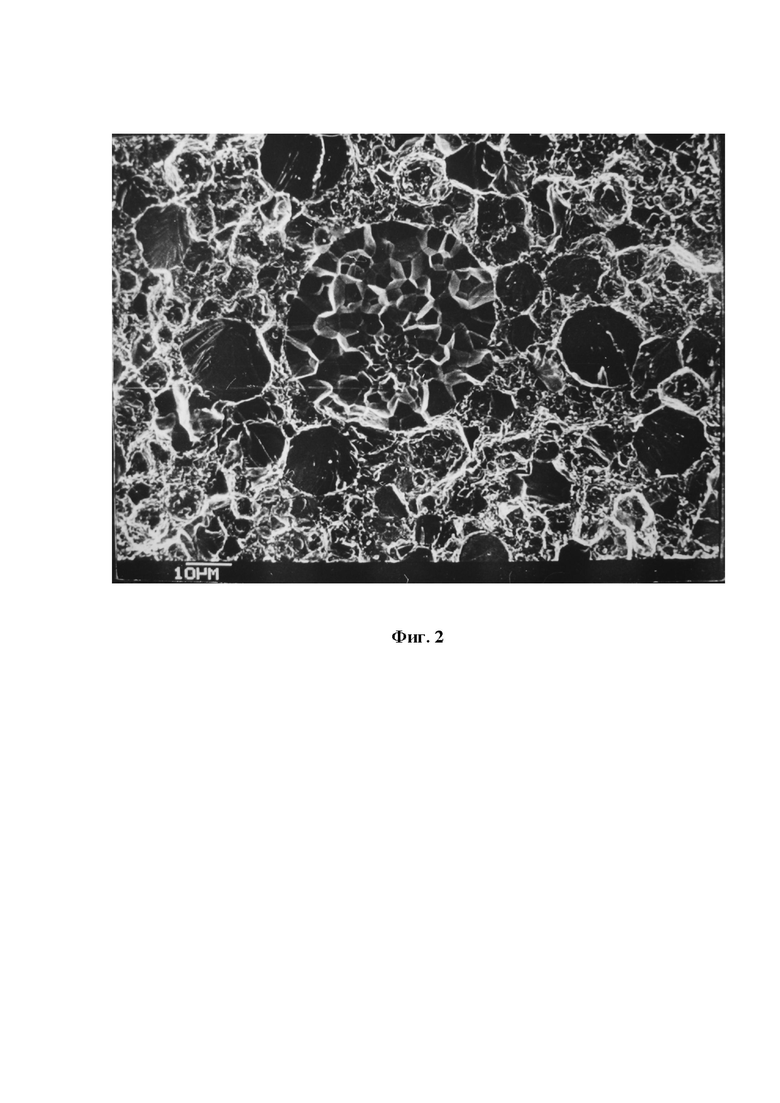

На фиг. 2 представлена микрофотография шлифа спеченного вольфрама, полученного предложенным способом. На переднем плане представлена частица вольфрама после дислокационного разрушения при высоком изостатическом давлении 1,5 ГПа.

Далее приведены примеры реализации предложенного способа получения высокоплотных порошковых пресс-заготовок тугоплавких материалов.

Пример 1. Получение порошковой пресс-заготовки металлокерамического сплава.

Для эксперимента были выбраны два металлокерамических твердых сплава карбида вольфрама с кобальтом WC-Co. Один твердый сплав содержал 8 масс.% Со, другой твердый сплав содержат 15 масс.% Со. Размер зерна крупнозернистого карбида вольфрама в каждом сплаве был 3-20 мкм. При обжатии твердого сплава с 8 масс.% Со без пластификатора высоким холодным изостатическим давлением 0,8 ГПа была получена порошковая пресс-заготовка с плотностью 11 г/см³, что составляет 76% от плотности стандартного спеченного твердого сплава с 8 масс.% Со (14,4 г/см³). При обжатии твердого сплава с 15 масс.% Со порошковая пресс-заготовка приобрела однородную плотность 11 г/см³, что составляет 79% от плотности стандартного твердого сплава с 15 масс.% Со (13,9 г/см³).

Пример 2. Получение порошковой пресс-заготовки тугоплавкого металлического сплава.

Получали высокоплотную порошковую пресс-заготовку тугоплавкого вольфрама с добавкой 7 масс. % никеля. В исходном порошке частицы вольфрама имели размер до 30 мкм. Размер частиц никеля составлял 2-3 мкм. Порошковая пресс-заготовка без пластификатора была подвергнута воздействию высокого холодного изостатического давления 1,2 ГПа и затем спечена при температуре 1000°С в течение 10 минут. При воздействии высокого холодного изостатического давления в порошковой пресс-заготовке происходит диспергирование зерен вольфрама. Плотность порошковой пресс-заготовки составила 70% от плотности спеченного материала (17,8 г/см³). На микрофотографии [Фиг. 2] спеченного образца представлено электронное изображение одной из частиц вольфрама. Крупная частица вольфрама разрушена на мелкие многогранники различной формы, плотно прилегающие друг к другу. Плотное прилегание субзерен свидетельствует о дислокационном характере разрушения исходной частицы вольфрама. Разрушение частицы начинается от внешней поверхности с уменьшением размера субзерен в направлении к центру. При спекании никель диффундирует по границам между прилегающими друг к другу фрагментами разрушенных частиц и выполняет роль прочной связки в материале.

Пример 3. Получение порошковой пресс-заготовки минералокерамического материала.

Получали порошковую пресс-заготовку из оксидной (белой) керамики Al2O3. В качестве исходного материала использовали порошок оксида алюминия, произведенного Донецким заводом химреактивов. Порошок Al2O3 состоял из агломератов различной формы с размерами до 300 мкм. Размер зерен Al2O3 в агломератах был от 10 мкм до 30 мкм. При воздействии высокого холодного изостатического давления 1,5ГПа в порошковой пресс-заготовке происходит разрушение агломератов и диспергирование состоящих в них зерен Al2O3 до 3-5 мкм. Плотность порошковой пресс-заготовки составляет 2,75 г/см³, т.е. 70% от теоретической плотности материала Al2O3 (3,99 г/см³) в отличие от плотности 55% порошковой пресс-заготовки Al2O3 в работе [1], в которой использовался агломерированный порошок Al2O3 фирмы Almais с фракционным составом зерен более 10 мкм в агломератах с размерами до 300 мкм.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПРОЧНОГО ВОЛЬФРАМОКОБАЛЬТОВОГО ТВЕРДОГО СПЛАВА С УНИКАЛЬНОЙ ПЛАСТИЧНОСТЬЮ ПРИ СЖАТИИ ДЛЯ ЦИКЛИЧЕСКИХ УДАРНЫХ НАГРУЖЕНИЙ | 2018 |

|

RU2696171C1 |

| СПОСОБ ДОСТИЖЕНИЯ СОЧЕТАНИЯ ВЫСОКИХ ВЕЛИЧИН ТВЕРДОСТИ И ТРЕЩИНОСТОЙКОСТИ ВЫСОКОПЛОТНЫХ НАНОСТРУКТУРНЫХ ИЗДЕЛИЙ ИЗ КАРБИДА ВОЛЬФРАМА | 2013 |

|

RU2548252C2 |

| СПОСОБ ПОЛУЧЕНИЯ КОРУНДОВОЙ КЕРАМИКИ | 2010 |

|

RU2465246C2 |

| Способ изготовления распыляемой композитной мишени из сплава Гейслера CoMnSi | 2017 |

|

RU2678354C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РАСПЫЛЯЕМОЙ КОМПОЗИТНОЙ МИШЕНИ ИЗ СПЛАВА ГЕЙСЛЕРА CoFeSi | 2016 |

|

RU2644223C1 |

| Способ получения плотной мелкозернистой керамики из композитного нанопорошка на основе оксидов алюминия, церия и циркония, синтезированного модифицированным золь-гель методом | 2015 |

|

RU2610483C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕПЛОПРОВОДНОЙ КЕРАМИКИ НА ОСНОВЕ НИТРИДА АЛЮМИНИЯ | 2014 |

|

RU2587669C2 |

| КЕРАМИЧЕСКИЙ МАТЕРИАЛ НА ОСНОВЕ КАРБИДА БОРА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2009 |

|

RU2396232C1 |

| Способ изготовления распыляемой композитной мишени, содержащей фазу сплава Гейслера CoFeSi | 2016 |

|

RU2637845C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАГОТОВОК КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2012 |

|

RU2491253C1 |

Изобретение относится к порошковой металлургии, в частности к прессованию порошковых смесей металлокерамических, минералокерамических и тугоплавких материалов. Может использоваться для изготовления изделий больших размеров и сложной формы. Порошок тугоплавкого материала, представляющего собой сплав на основе тугоплавкого металла, или металлокерамический сплав, или оксидную керамику с размером зерен от 3 мкм до 30 мкм, подвергают холодному изостатическому прессованию без пластификатора при давлении от 0,8 до 1,5 ГПа. Обеспечивается получение порошковых пресс-заготовок с высокой плотностью до 70% и со значительной долей зерен с субмикронным размером. 3 пр., 2 ил.

Способ получения высокоплотной порошковой пресс-заготовки на основе тугоплавкого материала, включающий холодное изостатическое прессование порошка тугоплавкого материала с получением порошковой пресс-заготовки, отличающийся тем, что используют порошок тугоплавкого материала, представляющего собой сплав на основе тугоплавкого металла, или металлокерамический сплав, или оксидную керамику с размером зерен от 3 мкм до 30 мкм, а холодное изостатическое прессование осуществляют без пластификатора при давлении от 0,8 до 1,5 ГПа.

| МАНЖИНА Д.В и др | |||

| "Исследование влияния добавок порошков никеля и кобальта на активацию процесса спекания тугоплавких металлов W и Mo" | |||

| Сборник трудов | |||

| Международная конференция с элементами научной школы, Томск, 09-11 ноября 2015 г., стр.214-219 | |||

| Способ изготовления светочувствительных поверхностей | 1929 |

|

SU18035A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖАРОПРОЧНЫХ СПЛАВОВ НА ОСНОВЕ ИНТЕРМЕТАЛЛИДА NbAl (Варианты) | 2017 |

|

RU2647424C1 |

| US 20090010792 A1, 08.01.2009 | |||

| US 20080029186 | |||

Авторы

Даты

2021-04-19—Публикация

2020-10-13—Подача